Заявляемое изобретение относится к технологическому процессу с применением грузоподъемного оборудования, в частности, портальных систем, и может быть использовано при подъеме, изменении положения и погрузке тяжеловесных крупногабаритных изделий, преимущественно цилиндрических.

Из общего уровня техники известно, что при перевозке тяжеловесных негабаритных грузов, в частности, цилиндрических, в том числе с выступающими за их габариты частями, таких как колонны или реакторы для газо- и нефтехимического производства, существуют сложности в преодолении дорожных препятствий в виде мостов, линий электропередач, коммунальных сетей, эстакад и т.п. При транспортировке и перемещении указанных грузов необходимо периодически изменять положение самого груза на транспортном средстве для того, чтобы откорректировать его габариты по высоте или ширине. Так, например, при транспортировке крупногабаритных изделий в виде ректификационных колонн посредством морского и речного транспортного средства необходимо уменьшить габарит груза по ширине, при этом регулирование по высоте не требуется. И наоборот, при транспортировке таких изделий с помощью автомобильного транспорта необходимо уменьшать габарит по высоте для того, чтобы выполнить проезд, например, под мостом (-ами), эстакадами и т.п.

Как правило, при отправке крупногабаритного груза с завода-изготовителя потребителю груз размещают на транспортном средстве таким образом, чтобы конструктивные элементы, выступающие за пределы цилиндрической поверхности, например, фланцы, были установлены вдоль горизонтальной плоскости, при этом кантование груза осуществляют с применением стационарных роликовых опор-вращателей (http://www.rusautoweld.ru/avtomatizaciya/rotators/samonastr/).

Однако при погрузке/разгрузке в грузовых портах или терминалах, или в полевых условиях оборудование, обеспечивающее изменение положение изделия за счет его вращения, отсутствует.

Из предшествующего уровня техники известен способ погрузки транспортных средств, при котором используют устройство, содержащее опоры, жестко соединенные с грузом, например, цистерной, валы, жестко закрепленные к цистерне или соосно расположенные в трубах, и три пары колес, закрепленные на указанных валах с возможностью вращения; платформа устанавливается под грузом, например, цистерной; фиксируют груз фиксирующим роликом раскрепления груза от платформы со стороны, противоположной направлению прямолинейного движения транспортного средства, при загрузке; прямолинейно перемещают транспортное средство таким образом, что указанные колеса перемещаются по боковым восходящим и далее нисходящим поверхностям, которые расположены симметрично относительно центра тяжести груза; после загрузки груза происходит его закрепление на платформе, снимаются колеса (патент № 2710910 на изобретение «Способ погрузки грузов транспортных средств», дата подачи 12.03.2019 г., опубликовано 14.01.2020 г.).

Кроме того, известен способ перегрузки крупногабаритных грузов, по которому устанавливают площадку с необходимым уклоном, вплотную к ней устанавливают контейнер 20 или 40 фут с открытыми дверьми, выравнивают плоскости пола контейнера и опорной поверхности площадки, на пол контейнера с выходом на опорную поверхность площадки укладывают направляющие, на направляющие устанавливают шарнирно-сочлененные гидравлические подъемники, размещают груз на поддоне, поднимают поддон шарнирно-сочлененными гидравлическими подъемниками, перемещают груз в контейнер, извлекают из контейнера шарнирно-сочлененные гидравлические подъемники и направляющие, а при разгрузке контейнера вновь устанавливают направляющие с повторением операций по подъему поддона с грузом для его извлечения из контейнера, при этом в процессе укладки направляющих при загрузке контейнера на полу контейнера в контакте с боковыми сторонами направляющих закрепляют упоры в виде брусков с, по крайней мере, одними скошенными концами, которые используют для ориентации направляющих, устанавливаемых для разгрузки контейнера, а после разгрузки контейнера и извлечения из него направляющих снимают с пола контейнера (патент № 2615896 на изобретение «Способ перегрузки крупногабаритных грузов», дата подачи 19.11.2015 г., опубликовано 11.04.2017 г.).

Известен способ подъема и разгрузки несущей тары, включающий навешивание захватного устройства на крюк грузоподъемного механизма, загрузку тары, крепление удерживающих и раскрывающих пар стропов захватного устройства к таре, перемещение тары, разгрузку тары, при этом полуцилиндрическую тару с отверстиями, выполненными по образующей тары относительно центров друг друга, предварительно устанавливают на опору со штифтами, крепление к таре удерживающих и раскрывающих пар строп захватного устройства, имеющего траверсу, осуществляют посредством цапф, установленных на боковых стенках тары и снабженных пазами с расположенными в них подпружиненными фиксирующими собачками, выгрузку изделия из тары осуществляют переключением положений натяжения стропов, причем расстояние между верхнем и нижним положениями натяжения стропов выбирают равным расстоянию между цапфами тары, переключение положений натяжения стропов осуществляют с помощью механизмов автоматического освобождения раскрывающего стропа, каждый из которых содержит палец с ручкой-противовесом, шарнирно соединенный с гидроцилиндрами, закрепленными на боковых щеках траверсы, каждая из которых имеет цилиндрическое отверстие, переходящее в паз, причем палец выполнен с возможностью вращения в отверстии и перемещения в пазу (патент № 2554908 на изобретение «Способ подъема и разгрузки несущей тары», дата подачи 06.11.2013 г., дата публикации заявки 20.05.2015 г.).

Данное техническое решение выбрано в качестве ближайшего аналога.

Недостатки известных технических решений связаны с тем, что при их реализации не обеспечивается возможность изменения положения крупногабаритного груза, в том числе цилиндрического, с одновременным обеспечением уменьшения габаритов груза по высоте и/или ширине не только при подъеме, но и при дальнейшей погрузке и транпортировке в таком виде без необходимости многократных остановок для очередного изменения положения с целью преодоления препятствий, например, дорожных. Помимо этого, для осуществления известных способов кантования необходимо применение дополнительной оснастки, что усложняет реализацию способа, т.к. монтаж такой оснастки требует дополнительных временных и трудозатрат.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является упрощение и оптимизация процесса кантования крупногабаритного груза, преимущественно цилиндрического, с обеспечением возможности изменения его положения и уменьшения габаритов по высоте и/или ширине при подъеме, погрузке и транспортировке.

Указанный результат достигается тем, что способ кантования крупногабаритных цилиндрических грузов, заключающийся в том, что монтируют портальную грузоподъемную систему, включающую установленные на направляющих автономно и дистанционно управляемые, по меньшей мере, четыре гидравлические опоры с телескопическими стойками, попарно соединенными между собой поперечными балками, на каждой из которых размещают подвес с грузоподъемным устройством, подвес с вращающимся валом, такелажные приспособления в виде скоб, стропов и крюка на грузоподъемном устройстве, после чего внутрь портальной системы подают транспортное средство с размещенным на ложементах грузом, который вместе с ложементом с помощью гидравлического хода подвески транспортного средства устанавливают на мобильные подставки, размещенные между направляющими портальной системы, после чего транспортное средство выводят из зоны работы, а через такелажные скобы каждой поперечной балки закрепляют тяговый и подъемный кольцевой стропы, при этом тяговый строп одним концом закрепляют на крюке грузоподъемного устройства, затем протягивают под грузом и вторым концом фиксируют в такелажной скобе, размещенной на одном из концов подъемного кольцевого стропа, который также протягивают под грузом и закрепляют в такелажной скобе тягового стропа, после чего посредством дистанционного управления выдвигают вверх телескопические стойки гидравлических опор, при этом груз, размещенный в петле, образованной подъемным кольцевым стропом, приподнимают над ложементом, затем выполняют подъем грузоподъемного устройства, одновременно с которым крюк и тяговый строп начинают также подниматься и тянуть за собой подъемный кольцевой строп, приходящий в движение за счет вращения вала подвеса, при этом вращательное движение передается грузу, его положение изменяется в пространстве на величину заданного угла, по достижении которого груз уже в измененном положении опускают на ложемент, вместе с которым его снова устанавливают на транспортное средство и выводят из портальной системы.

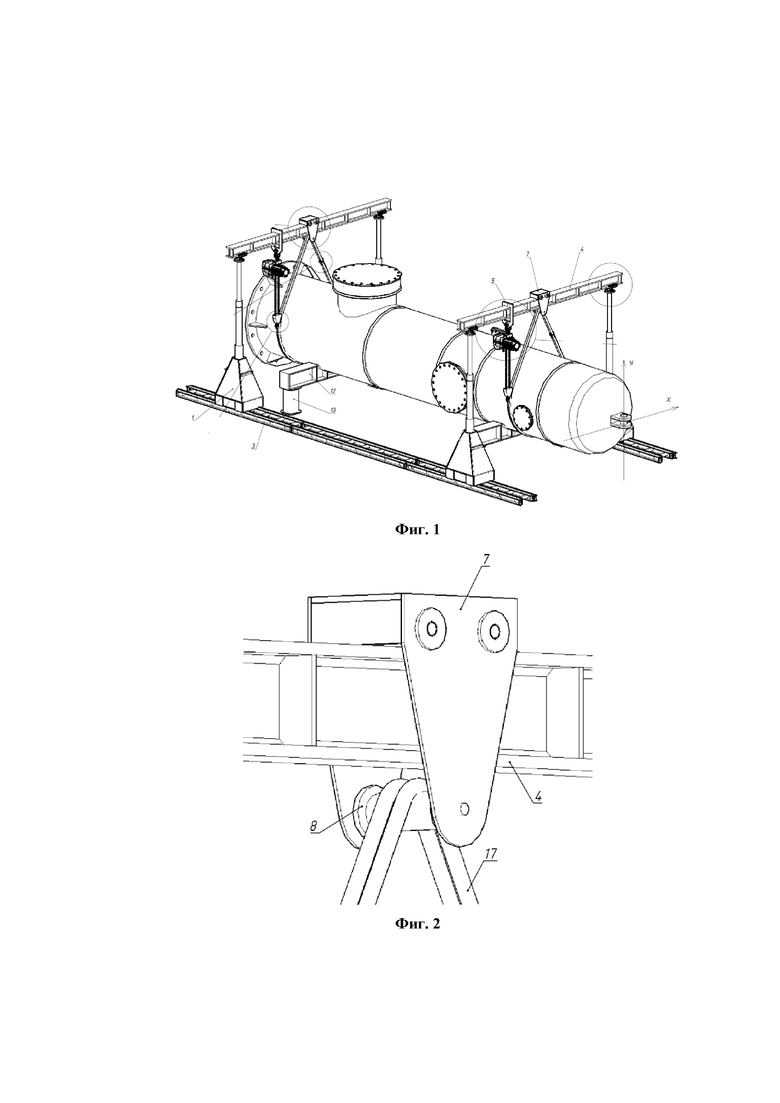

Изобретение поясняется чертежами, где

Фиг. 1 – схема портальной грузоподъемной системы кантования крупногабаритных цилиндрических грузов для осуществления способа.

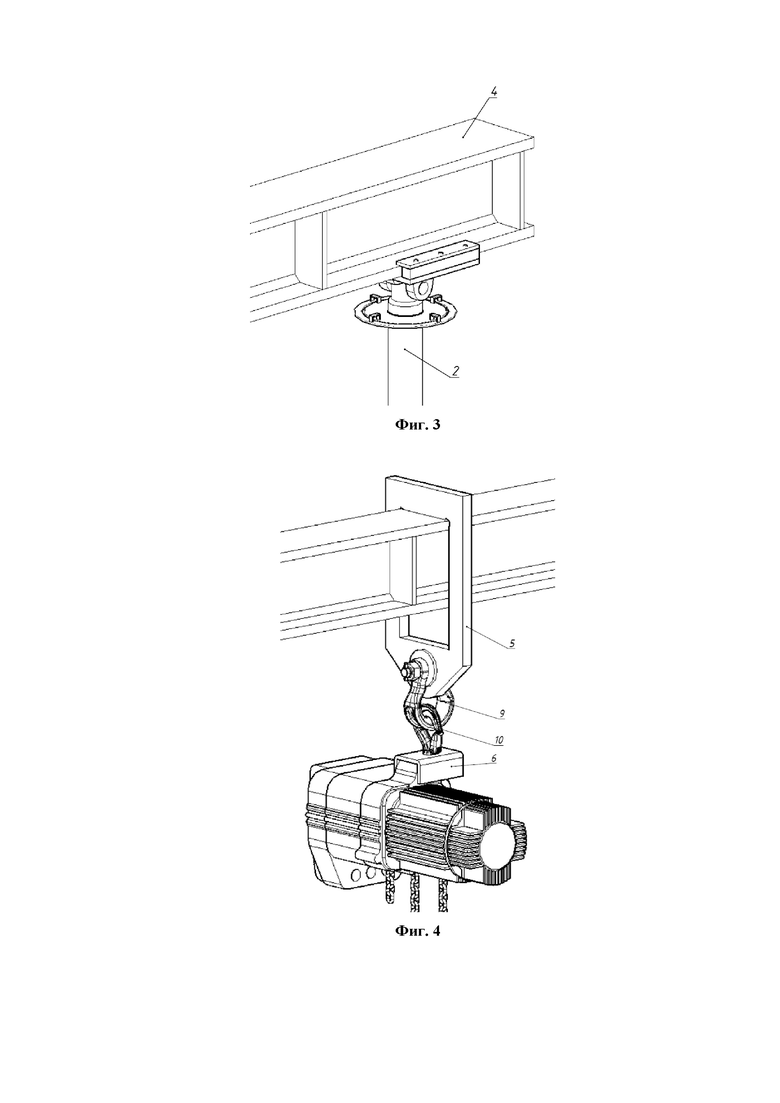

Фиг. 2 – узел крепления кольцевого стропа на вращающемся валу;

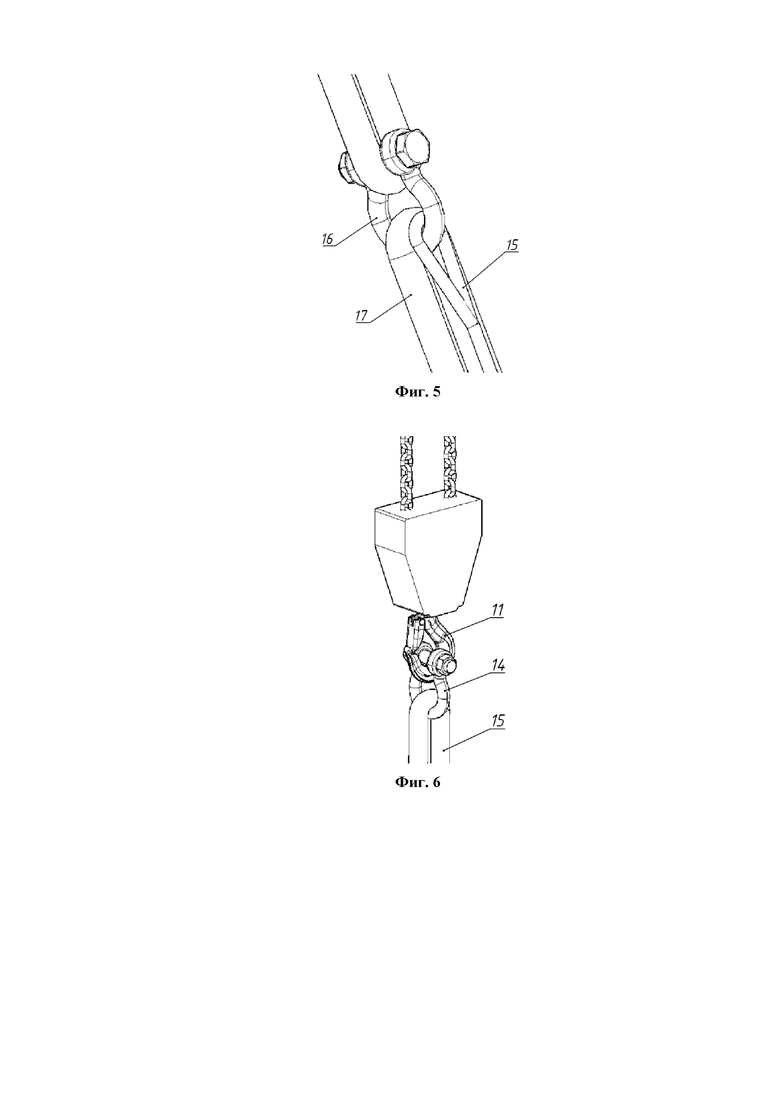

Фиг. 3 – узел соединения телескопической стойки с поперечной балкой;

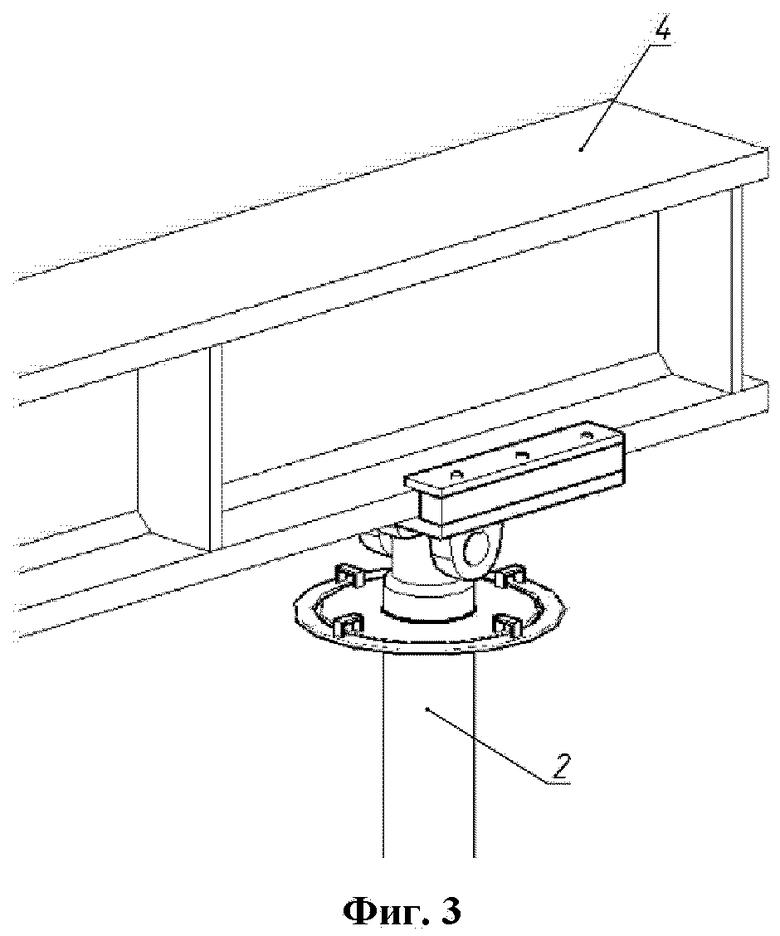

Фиг. 4 – узел крепления такелажных приспособлений;

Фиг. 5, 6 – узлы крепления концов тягового стропа.

Предлагаемое к защите изобретение осуществляется с применением портальной грузоподъемной системы, управление которой может быть осуществлено, в том числе дистанционно, что обеспечивает возможность нахождения оператора вне зоны проведения грузоподъемных работ.

Портальная грузоподъемная система, используемая при осуществлении заявляемого способа, состоит из, по меньшей мере, четырех гидравлических опор 1, при этом каждая опора снабжена собственным электроприводом и гидравлически управляемой телескопической стойкой 2 (мачтой). Опоры подключают к источнику электроснабжения и устанавливают на направляющие 3 с возможностью продольного перемещения по ним. Кроме того, опоры выполнены с возможностью автономного управления, в том числе дистанционного.

Для реализации предлагаемого к защите способа телескопические стойки опор попарно соединяют поперечными балками 4. Опоры, попарно соединенные поперечными балками и установленные на направляющих, образуют портальную грузоподъемную систему.

Заявляемый способ выполняют в следующей последовательности.

На площадке, выбранной для проведения работ по кантованию груза, например, автодороге, перегрузочном терминале, складском помещении и т.п. монтируют портальную грузоподъемную систему, при этом площадка должна иметь твердое покрытие. Как вариант, для равномерного распределения нагрузки и выравнивания поверхности площадки, на которой планируется проведение грузоподъемных работ, может быть уложен настил, изготовленный, например, из бруса твердых пород дерева. Настил укладывают по обе стороны от груза, предназначенного для кантования, причем расстояние между рядами настила должно быть не менее габарита по ширине груза вместе с оснасткой и ширины автомобильного транспорта, на котором предполагается транспортировка груза.

На настил или поверхность с помощью доступной грузоподъемной техники, например, автомобильного крана, манипуляторной установки на автомобильном шасси, автопогрузчика, мостового крана, укладывают направляющие, изготовленные из металла, например, стали. Направляющие выравнивают по горизонтали и вертикали. В случае образования зазоров между брусьями настила и/или направляющими для их устранения могут быть использованы различные подкладки, в том числе металлические.

На каждую из направляющих с помощью той же грузоподъемной техники устанавливают гидравлические опоры с телескопическими стойками, которые затем попарно соединяют посредством поперечных балок, при этом длина поперечных балок должна быть не менее расстояния между внешними боковыми сторонами направляющих. Предварительно на каждую поперечную балку вручную монтируют подвес 5 для грузоподъемного устройства 6, в качестве которого может быть использована цепная лебедка, таль и т.п., и подвес 7, оснащенный вращающимся валом 8. При монтаже подвесов поперечные балки сначала размещают на мобильных подставках (на чертеже не показаны) таким образом, чтобы концы балок свисали в виде консолей, на которые навешивают подвесы 5, 7. Затем поперечные балки с помощью грузоподъемной техники приподнимают выше уровня мобильных подставок, при этом подвесы перемещают с концов балки в сторону ее центра, после чего под поперечные балки снова подводят мобильные подставки, на которые балки опускают, при этом на подставки должны упираться уже концы балок. Положение подвесов на каждой балке определяют вручную.

Подвес, предназначенный для крепления грузоподъемного устройства, например, цепной лебедки, выполнен со сквозным отверстием, расположенным в его нижней части. Данное отверстие на подвесе служит для закрепления в нем посредством крепежных элементов такелажных приспособлений, в частности такелажной скобы 9, на которую, в свою очередь, через крюк 10 подвешивают грузоподъемное устройство – цепную лебедку с электроприводом. В качестве крепежных элементов может быть применены, например, болтовые соединения, и/или гайки, навинчиваемые на пальцы. На нижнем конце цепи лебедки закрепляют такелажный крюк 11.

Поперечные балки крепят к стойкам опор с помощью прижимных планок и разъемного крепежного соединения, например, болтового (на чертеже не показаны).

Опоры подключают к источнику внешнего питания, в качестве которого может быть использована или стационарная точка электропитания, или мобильный электрогенератор (на чертеже не показаны).

После подключения опор к внешней электросети через удаленный доступ выполняют регулирование высоты каждой из телескопических стоек, при этом высота стоек должна быть не менее, чем габарит груза по высоте, уже размещенного на ложементе 12, установленном на транспортном средстве, например, автомобильном (на чертеже не показано).

По окончании сборки портальной системы в ее внутреннее пространство, образовавшееся между гидравлическими опорами, перемещают транспортное средство с грузом, размещенным на ложементе, под который с помощью грузоподъемной техники подводят опорные подставки 13.

Груз вместе с ложементом за счет гидравлического хода подвески транспортного средства перемещают на опорные подставки 13, при этом ложемент устанавливают в виде консолей. При отсутствии опорных подставок груз вместе с ложементом может быть размещен непосредственно на площадке/настиле. После того, как только груз был перемещен на опорные подставки или настил, транспортное средство выводят из зоны портальной системы.

На такелажный крюк 11, закрепленный в нижней части цепи грузоподъемного устройства, навешивают такелажную скобу 14, при этом ее грузоподъемность должна быть не менее грузоподъемности цепной лебедки (тали) вместе с электроприводом. Через скобу 14 пропускают один из концов тягового стропа 15. После чего тяговый строп 15 пропускают под грузом и вторым концом закрепляют в такелажной скобе 16, установленной на одном из концов подъемного кольцевого стропа 17, перекинутого через вращающийся вал 8 подвеса 7. Второй конец кольцевого стропа пропускают под грузом и закрепляют в такелажной скобе 14 вместе с тяговым стропом 15. Грузоподъемность такелажной скобы 16 подъемного кольцевого стропа 17 должна быть не менее грузоподъемности самого стропа 17.

После монтажа и крепления стропов 15, 17 посредством дистанционного управления начинают выдвигать телескопические стойки гидравлических опор, при этом подъемный кольцевой строп натягивается и груз приподнимается над ложементом, на котором был размещен. Груз в подвешенном состоянии находится в петле, образованной подъемным кольцевым стропом. После этого включают подъем цепной лебедки, и крюк, расположенный в нижней части цепи лебедки начинает тянуть вверх тяговый строп. Одновременно с тяговым стропом приходит в движение подъемный кольцевой строп, закрепленный в той же такелажной скобе и перекинутый через вращающийся вал подвеса. Грузу при этом также передается вращательное движение и он начинает вращаться. Таким образом обеспечивается возможность разворота и переворота груза на заданный угол и, соответственно, изменение его положения в зависимости от автономного управления. По достижении необходимого положения груз снова опускают на ложемент, после чего размещают на транспортном средстве и отправляют по месту назначения.

Пример конкретного выполнения.

Реализация заявляемого способа кантования крупногабаритного груза, в том числе, цилиндрического путем изменения его габаритов по высоте и ширине обеспечивает возможность провоза груза с первоначальным транспортным габаритом по высоте 5400 мм под мостом, имеющим допустимый транспортный габарит по высоте не более 5000 мм, за счет снижения транспортного габарита груза по высоте до 4800 мм. При этом грузоподъемность применяемой портальной грузоподъемной системы составляет до 1100 тс. Размеры настила из бруса, изготовленного из твердых пород дерева, составляют 1500х150х100 мм с шагом от 150 до 500 мм между брусьями. Зазоры, образовавшиеся между отдельными брусьями и стальными направляющими, могут быть заполнены подкладками из листовой стали размерами 450х150 мм, толщиной 1,5-10 мм. Высота мобильных подставок для поперечных балок должна быть не менее 700 мм. Подставки могут быть деревянными или стальными.

Заявляемое изобретение позволяет при кантовании крупногабаритных, преимущественно, цилиндрических грузов, изменять их пространственного положение с целью изменения их габаритов по высоте и/или ширине, что, в свою очередь, обеспечивает возможность транспортировки и провоза негабаритных грузов через стандартные препятствия в виде мостов, переездов, эстакад и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА АВАРИЙНОГО ОПРОКИНУТОГО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2545223C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА В ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2000 |

|

RU2176610C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ТЕЛЕСКОПА С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2024 |

|

RU2837324C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕВОЗКИ СУПЕРКОНТЕЙНЕРОВ С РАЗРЯДНЫМИ И ЭКОЛОГИЧЕСКИ ОПАСНЫМИ ГРУЗАМИ | 2013 |

|

RU2550940C1 |

| ТРАВЕРСА ГОРИЗОНТАЛЬНОЙ СТЫКОВКИ, БЛОК ЗАДАНИЯ НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, БЛОК КОМПЕНСАЦИИ ВЕКТОРА НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, СПОСОБ НАСТРОЙКИ БАЛАНСИРОВКИ ТРАВЕРСЫ | 2008 |

|

RU2374164C1 |

| СПОСОБ ПОГРУЗКИ СБОРОЧНО-МОНТАЖНОЙ ЕДИНИЦЫ В ОБЪЕКТ | 1996 |

|

RU2117623C1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 1992 |

|

RU2065566C1 |

| ТРАВЕРСА | 2012 |

|

RU2526308C2 |

| ТРАВЕРСА | 2008 |

|

RU2385282C1 |

Изобретение относится к технологическому процессу с применением грузоподъемного оборудования, в частности портальных систем, и может быть использовано при подъеме, изменении положения и погрузке тяжеловесных крупногабаритных изделий, преимущественно цилиндрических. Для кантования крупногабаритных цилиндрических грузов монтируют портальную грузоподъемную систему, включающую установленные на направляющих автономно и дистанционно управляемые по меньшей мере четыре гидравлические опоры с телескопическими стойками, попарно соединенными между собой поперечными балками, на каждой из которых размещают подвес с грузоподъемным устройством, подвес с вращающимся валом, такелажные приспособления в виде скоб, стропов и крюка на грузоподъемном устройстве. После чего внутрь портальной системы подают транспортное средство с размещенным на ложементах грузом, который вместе с ложементом с помощью гидравлического хода подвески транспортного средства устанавливают на мобильные подставки, размещенные между направляющими портальной системы. После чего транспортное средство выводят из зоны работы, а через такелажные скобы каждой поперечной балки закрепляют тяговый и подъемный кольцевой стропы. Тяговый строп одним концом закрепляют на крюке грузоподъемного устройства, затем протягивают под грузом и вторым концом фиксируют в такелажной скобе, размещенной на одном из концов подъемного кольцевого стропа, который также протягивают под грузом и закрепляют в такелажной скобе тягового стропа, после чего посредством дистанционного управления выдвигают вверх телескопические стойки гидравлических опор. Груз, размещенный в петле, образованной подъемным кольцевым стропом, приподнимают над ложементом, затем выполняют подъем грузоподъемного устройства, одновременно с которым крюк и тяговый строп начинают также подниматься и тянуть за собой подъемный кольцевой строп, приходящий в движение за счет вращения вала подвеса. Вращательное движение передается грузу, его положение изменяется в пространстве на величину заданного угла, по достижении которого груз уже в измененном положении опускают на ложемент, вместе с которым его снова устанавливают на транспортное средство и выводят из портальной системы. Достигается упрощение и оптимизация процесса кантования крупногабаритного груза с обеспечением возможности изменения его положения и уменьшения габаритов по высоте и/или ширине при подъеме, погрузке и транспортировке. 1 з.п. ф-лы, 6 ил.

1. Способ кантования крупногабаритных цилиндрических грузов, характеризующийся тем, что монтируют портальную грузоподъемную систему, включающую автономно и дистанционно управляемые и установленные на направляющих по меньшей мере четыре гидравлические опоры с телескопическими стойками, попарно соединенными между собой поперечными балками, на каждой из которых размещают подвес с грузоподъемным устройством, подвес с вращающимся валом, такелажные приспособления в виде скоб, стропов и крюка на грузоподъемном устройстве, после чего внутрь портальной системы подают транспортное средство с размещенным на ложементах грузом, который вместе с ложементом с помощью гидравлического хода подвески транспортного средства устанавливают на мобильные подставки, размещенные между направляющими портальной системы, после чего транспортное средство выводят из зоны работы, а через такелажные скобы каждой поперечной балки закрепляют тяговый и подъемный кольцевой стропы, при этом тяговый строп одним концом закрепляют на крюке грузоподъемного устройства, затем протягивают под грузом и вторым концом фиксируют в такелажной скобе, размещенной на одном из концов подъемного кольцевого стропа, который также протягивают под грузом и закрепляют в такелажной скобе тягового стропа, после чего посредством дистанционного управления выдвигают вверх телескопические стойки гидравлических опор, при этом груз, размещенный в петле, образованной подъемным кольцевым стропом, приподнимается над ложементом, затем выполняют подъем грузоподъемного устройства, одновременно с которым крюк и тяговый строп начинают также подниматься и тянуть за собой подъемный кольцевой строп, приходящий в движение за счет вращения вала подвеса, при этом вращательное движение передается грузу и его положение изменяется в пространстве на величину заданного угла, по достижении которого груз уже в измененном положении опускают на ложемент, вместе с которым его снова устанавливают на транспортное средство и выводят из портальной системы.

2. Способ по п. 1, отличающийся тем, что в качестве грузоподъемного устройства используют цепную лебедку или таль с электроприводом.

| ТРАВЕРСА, МЕХАНИЗМ ВЫРАВНИВАНИЯ БАЛАНСИРОВКИ НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, ТАКЕЛАЖНОЕ УСТРОЙСТВО НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, ГРУЗОФИКСИРУЮЩЕЕ СРЕДСТВО ТАКЕЛАЖНОГО УСТРОЙСТВА НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, ОПОРНЫЙ СТАПЕЛЬ НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, СПОСОБ РАВНОВЕСНОЙ НАСТРОЙКИ ТРАВЕРСЫ НА ОПОРНЫХ СТАПЕЛЯХ, СПОСОБ ПЕРЕМЕЩЕНИЯ ТРАВЕРСОЙ ИЗДЕЛИЯ | 2008 |

|

RU2376237C1 |

| JP 2002211880 A, 31.07.2002 | |||

| ТРАВЕРСА ГОРИЗОНТАЛЬНОЙ СТЫКОВКИ, БЛОК ЗАДАНИЯ НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, БЛОК КОМПЕНСАЦИИ ВЕКТОРА НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, СПОСОБ НАСТРОЙКИ БАЛАНСИРОВКИ ТРАВЕРСЫ | 2008 |

|

RU2374164C1 |

Авторы

Даты

2021-02-09—Публикация

2020-08-06—Подача