Группа изобретений относится к подъемно-транспортному оборудованию и предназначена для перемещения многотонных негабаритных изделий специального назначения в условиях экстремальных климатических воздействий нестабильных природных факторов.

В заявленной группе из семи изобретений, связанных между собой настолько, что они образуют единый общий изобретательский замысел, пять объектов относятся к "продукту" - именно к устройствам, и два объекта-способа.

Из объектов-устройств одно, именно - траверса, представляет собой основное из заявленных в группе изобретений объектов-устройств - т.е. целое, а четыре других объекта-устройства в заявленной группе изобретений -являются частями целого (траверсы).

Два объекта-способа в заявленной группе из шести изобретений относятся к технологии выполнения действий с помощью заявленных материальных объектов, именно - заявленных траверсы и ее составных устройств, над материальными объектами - многотонными негабаритными грузами.

Заявленная группа изобретений объединена единой общей задачей и единым общим техническим результатом и связана между собой настолько, что заявленные изобретения в группе изобретений образуют единый общий изобретательский замысел, что соответствует требованию законодательства (ст.1375 ГК РФ, ч. 4, п.1) в отношении требования единства изобретения.

Уровень техники в области заявленных объектов группы изобретений.

Известно грузозахватное устройство для переноса длинномерных грузов, содержащее траверсу с основным и дополнительным захватными органами с крюками, противовес и соединительные стропы (см. авт. св-во СССР №1835768, МПК6: В66С 1/68, 1989).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что в известном техническом решении отсутствует возможность регулировки положения крюка относительно неизвестного центра масс изделия, из-за чего возможен перекос изделия в продольном направлении и повреждение изделия.

Известно такелажное устройство для подъема и кантования груза, содержащее раму с опорными площадками для установки и закрепления к грузу, такелажные узлы для присоединения к траверсе крана, направляющие штанги для рамы (см. патент РФ №2256597, МПК7: В66С 1/66, 2003).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что в известном техническом решении у каждого груза имеется только одно строго определенное положение несъемных подпружиненных болтов, симметрично расположенных относительно оси крюка. Для изделий, имеющих переменное значение расстояния между такелажными узлами, несимметричное расположение относительно крана приведет к продольному наклону изделия с рамой.

Известна грузовая траверса, содержащая коробчатый корпус с вырезом в верхней стенке, грузовой крюк, размещенный в полости коробчатого корпуса, раму с продольными и поперечными балками, сменные грузозахватные устройства, закрепленные на поперечных балках рамы, гибкие тяги, шарнирно закрепленные на раме и корпусе (см. патент РФ №2214961, МПК7: В66С 1/10, 1/68, 2001).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что в известном техническом решении отсутствуют средства для предотвращения продольного наклона изделия, вместо которых используются лишь переставляемые грузозахватные устройства строго на определенном расстоянии от крюка; в случае значительного расхождения центра масс изделия с осью крюка происходит продольный перекос изделия.

Известно групповое захватное устройство, содержащее основание для присоединения к подъемно-опускному механизму, не менее двух захватов с закрепленной на корпусе цангой с захватными лапами, предназначенными для взаимодействия с грузом (см. патент РФ №2170698, МПК7: В66С 1/66, 1999).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что в известном техническом решении вместо подъемно-опускного механизма используется лишь крюк мостового крана, а наличие упругой связи вносит опасную неопределенность при работе с грузами разной длины и разной массы, например, от 20 до 80 т.

Известно монтажно-навесное грузозахватное устройство, содержащее телескопическую балку из трех полых корпусов, грузозахватный орган, противовес, установленный на балке с возможностью перемещения и систему выдвижения телескопической балки с ходовым винтом (см. патент РФ №2235672, МПК7: В66С 1/68, 2002).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что в известном техническом решении перемещение грузозахватного органа производится одновременно с перемещением телескопической секции балки, что в условиях значительных масс утяжеляет конструкцию траверсы.

Известна траверса, содержащая несущую балку с балансировочными гнездами, с которых закреплены стропы с выполненными на них такелажными узлами крепления космического аппарата; с установленной на балке серьгой, состоящей из проушины и хвостовика, связанного с несущей балкой (см. патент РФ №2263065, МПК7: В 66 С 1/12, 1/68, 2003).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится то, что конструкция известной траверсы предназначена лишь для одного (штучного) изделия, т.к. не имеет возможности перенастраивания для работы с другими изделиями; кроме того, траверса известной конструкции допускает возможность значительного наклона изделия в продольном направлении, что неприемлемо при перемещении уникальных многотонных изделий.

Наиболее близким устройством того же назначения к основному устройству - траверсе из заявленной группы изобретений по совокупности признаков является траверса, содержащая несущую балку с опорным стапелем, направляющую несущей балки траверсы с механизмом перемещения, роликовую каретку, установленную в направляющей с возможностью перемещения вдоль несущей балки, такелажное средство с парными грузозахватными приспособлениями и противовес, образующие механизм выравнивания балансировки несущей балки траверсы (см. патент №2225826, МПК: В66С 1/68, 2002, принято за прототип).

Наиболее близким устройством того же назначения к заявленному механизму выравнивания балансировки несущей балки траверсы в заявленной группе изобретений по совокупности признаков является механизм выравнивания балансировки несущей балки траверсы, содержащий противовес, направляющие несущей балки траверсы, роликовую каретку и такелажное устройство с парными грузозахватными приспособлениями (см. патент №2225826, МПК: В66С 1/68, 2002).

Наиболее близким устройством того же назначения к заявленному такелажному устройству несущей балки траверсы в заявленной группе изобретений по совокупности признаков является такелажное устройство несущей балки траверсы, содержащее установленные по разные стороны от центральной оси несущей балки траверсы парные грузозахватные и грузофиксирующие средства (см. патент №2225826, МПК: В66С 1/68, 2002, принято за прототип).

Наиболее близким устройством того же назначения к заявленному грузофиксирующему средству такелажного устройства несущей балки траверсы в заявленной группе изобретений по совокупности признаков является грузофиксирующее средство такелажного устройства несущей балки траверсы, содержащее узел подвески и узел фиксации груза, (см. патент №2225826, МПК: В66С 1/68, 2002, принято за прототип).

Наиболее близким устройством того же назначения к заявленному опорному стапелю несущей балки траверсы в заявленной группе изобретений по совокупности признаков является опорный стапель несущей балки траверсы, содержащий упорное устройство для настройки балансировки и работы комплекса механизмов несущей балки траверсы (см. патент №2225826, МПК: В66С 1/68, 2002, принято за прототип).

Наиболее близким способом того же назначения к заявленному способу равновесной настройки траверсы на опорных стапелях в заявленной группе изобретений по совокупности признаков является способ равновесной настройки траверсы на опорных стапелях, включающий приведение к равновесию комплекта механизмов несущей балки траверсы для проведения перегрузочных работ (см. патент №2225826, МПК: В66С 1/68, 2002, принято за прототип).

Наиболее близким способом того же назначения к заявленному способу перемещения траверсой изделия в группе изобретений по совокупности признаков является способ перемещения траверсой изделия, включающий перемещение несущей балки траверсы к изделию, соединение такелажных узлов изделия с грузозахватными такелажными средствами несущей балки траверсы, подъем и перемещение траверсой изделия до конечной отметки (см. патент №2225826, МПК: В66С 1/68, 2002, принято за прототип).

К причинам, препятствующим достижению требуемого технического результата при использовании известных, в том числе и для наиболее близкого по технической сущности и достигаемому результату технического решения, принятого за прототип, как траверсы в сборе в целом, так и ее комплектующих модулей, узлов и приспособлений, а также аналогичных технических решений, в том числе технологий настройки и перегрузки траверсой уникальных изделий специального назначения с изменяемым центром тяжести, является то, что в известных конструкциях траверс и технологиях ведения траверсами перегрузочных работ при обеспечении технологичности такелажных работ с минимизацией степени риска повреждения груза с неопределенным или нестабильным центром тяжести не учитывается реальное отклонение действительного положения центра масс перемещаемого груза от его теоретического положения и влияние неуравновешенных элементов грузоподъемной траверсы, что в условиях значительных масс перемещаемых грузов и элементов траверсы может вызвать недопустимый наклон груза с траверсой в продольном направлении и привести к повреждению уникальных грузов.

Сущность заявленной группы изобретений заключается в следующем.

Единая задача, на решение которой направлена заявленная группа изобретений, - расширение арсенала технических средств и компенсирование влияния отклонений фактического положения центра масс от теоретического его положения для различных грузов, имеющих различные массо-центровочные характеристики, для обеспечения надежного и безопасного перемещения многотонных уникальных изделий специального назначения, имеющих большой разброс на положение центра масс, пошаговую корректировку положения оси траверсы относительно фактического положения центра масс груза, исключение влияния неуравновешенности элементов траверсы проведением настроечных операций без груза и исключением воздействия неуравновешенности элементов траверсы при корректировке положения элементов траверсы и регулировании продольного наклона груза.

Единая задача и единый технический результат, на решение и достижение которых направлены заявленная группа изобретений, достигаются всей совокупностью существенных признаков, изложенных в каждом из заявленных объектов, объединенных единым изобретательским замыслом, в формулах группы изобретений: как для формулы группы изобретения для траверсы в целом, так и формулы группы изобретений для механизма выравнивания балансировки несущей балки траверсы, а также в формуле группы изобретений для такелажного устройства несущей балки траверсы, также в формуле группы изобретений для грузофиксирующего средства такелажного устройства несущей балки траверсы, кроме того, в формуле группы изобретений для опорного стапеля несущей балки траверсы, а также в формуле группы изобретений для способа равновесной настройки траверсы на опорных стапелях, наконец, в формуле группы изобретений для способа перемещения траверсой изделия.

Указанный единый технический результат при осуществлении группы изобретений по основному объекту-устройству - траверсе в целом (в рабочем положении) достигается тем, что в известной конструкции траверсы, содержащей несущую балку с опорным стапелем, направляющую несущей балки траверсы с механизмом перемещения, роликовую каретку, установленную в направляющей с возможностью перемещения вдоль несущей балки, такелажное средство с парными грузозахватными приспособлениями и противовес, образующие механизм выравнивания балансировки несущей балки траверсы, последняя снабжена пазовыми опорными профилями, установленными неподвижно на нижней поверхности несущей балки попарно на равном расстоянии вдоль центральной оси траверсы, причем в каждом пазовом опорном профиле сформирована продольная полость с образованием в нижней части внутренних боковых опорных полок и центральной продольной щели, при этом направляющие несущей балки траверсы выполнены в виде двутавровых балок и установлены в сформированной полости пазовых опорных профилей, причем верхние полки двутавровой балки направляющей установлены на образованных боковых опорных полках пазового опорного профиля с возможностью продольного перемещения направляющей в сформированной полости пазового опорного профиля вдоль несущей балки траверсы, а каждая парная роликовая каретка подвешена снизу на нижних полках двутавровых балок направляющих с возможностью перемещения вдоль направляющей несущей балки. Причем продольные полости, боковые опорные полки и центральная продольная щель в пазовых опорных профилях образованы двумя параллельно установленными опорными балками с Г-образным сечением в нижней части последних со встречным расположением их боковых опорных полок. При этом каждая пара подвижных направляющих несущей балки траверсы по обе стороны от центральной оси траверсы соединена между собой жесткой тягой, а с механизмом своего перемещения направляющие кинематически связаны посредством жесткого вала.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном механизме выравнивания балансировки несущей балки траверсы, содержащем противовес, направляющие несущей балки траверсы, роликовую каретку и такелажное устройство с парными грузозахватными приспособлениями, механизм выравнивания балансировки траверсы снабжен контрпротивовесом и направляющими контрпротивовеса, установленными на противовесе, при этом направляющие контрпротивовеса выполнены в виде пары двутавровых балок, жестко сопряженных между собой с образованием внутренней полости с возможностью уравновешивающего перемещения в последней контрпротивовеса, причем масса противовеса равна суммарной массе подвижных направляющих несущей балки траверсы с установленными на указанных направляющих роликовыми каретками, а масса контрпротивовеса равна суммарной массе парных такелажных устройств с роликовыми каретками последних. Причем контрпротивовес установлен с возможностью раздельного независимого от противовеса уравновешивающего перемещения, противонаправленного перемещению подвижных направляющих несущей балки траверсы с парными такелажными устройствами и роликовыми каретками. При этом контрпротивовес установлен с возможностью раздельного с противовесом уравновешивающего перемещения относительно центральной оси несущей балки траверсы, противонаправленного направлению движения противовеса. Наконец тем, что в противовесе выполнена продольная полость, а направляющие контрпротивовеса установлены в указанной полости.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном такелажном устройстве несущей балки траверсы, содержащем установленные по разные стороны от центральной оси несущей балки траверсы парные грузозахватные и грузофиксирующие средства, грузозахватные средства кинематически связаны с роликовыми каретками подвижных направляющих несущей балки траверсы, причем каждое из парных грузозахватных средств такелажного устройства выполнено в виде балансировочных органов треугольной формы, образованных двумя наклонными плечевыми штангами, соединенными в нижней части горизонтальной стяжкой в виде распорной штанги с образованием наклонными и горизонтальным штангами балансировочного узла в виде жесткого равнобедренного треугольника с грузофиксирующими средствами на концах опорной штанги каждого грузозахватного органа треугольной формы.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном грузофиксирующем средстве такелажного устройства несущей балки траверсы, содержащем узел подвески и узел фиксации груза, узел подвески груза каждой пары грузофиксирующего средства выполнен в виде последовательно соединенных шарнирных звеньев, каждое верхнее из которых выполнено в виде крепежной вилки, шарнирно соединенной посредством крепежного пальца с концом распорной штанги, а каждое из нижних звеньев выполнено в виде серьги узла подвески груза, шарнирно соединенной посредством крепежного пальца с вилкой узла фиксации груза, соединенной с одноименной серьгой, запорным стержнем с заглушкой и пружинным стопором.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном опорном стапеле несущей балки траверсы, содержащем упорное устройство для настройки балансировки и работы комплекса механизмов несущей балки траверсы, упорное устройство каждого опорного стапеля несущей балки выполнено в виде опорной пары несущих вертикальных стоек, каждая из которых неподвижно установлена в центре опорной рамы, соединенных в паре между собой жесткой перемычкой, причем парные вертикальные стойки установлены друг от друга на расстоянии, равном расстоянию между парными опорами несущей балки траверсы, а верхние оконечности несущих вертикальных стоек выполнены в виде полых стаканов конусной формы, снабженных опорными узлами. Причем опорные рамы снабжены кронштейнами с выдвижными винтовыми опорами, с возможностью регулирования высоты упорного устройства.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе равновесной настройки траверсы на опорных стапелях, включающем приведение к равновесию комплекта механизмов несущей балки траверсы для проведения перегрузочных работ, приведение к равновесию комплекта механизмов производят последовательным пошаговым перемещением подвижных устройств несущей балки траверсы, причем вначале поочередно перемещают роликовые каретки каждого из парных такелажных устройств по направляющим несущей балки траверсы относительно центральной оси последней, устанавливают и закрепляют указанные каретки в положениях, соответствующих теоретическому расстоянию от центра масс груза до оси траверсы в направляющих несущей балки траверсы, затем перемещают контрпротивовес от его начального положения в позицию относительно центральной оси несущей балки, в которой обнуляется крутящий момент от неравноплечности положения относительно несущей балки траверсы перемещенных на роликовых каретках пар такелажных устройств, после чего контрпротивовес в этой позиции закрепляют.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе перемещения траверсой изделия, включающем перемещение несущей балки траверсы к изделию, соединение такелажных узлов изделия с грузозахватными такелажными средствами несущей балки траверсы, подъем и перемещение траверсой изделия до конечной отметки, подъем траверсой изделия ведут поэтапно, причем после соединения такелажных узлов изделия с грузозахватными такелажными средствами несущей балки траверсы изделие приподнимают траверсой на минимальной скорости подъема на максимально допустимую расчетную высоту превышения одного края изделия над другим и, при неравновесности положения изделия, опускают траверсу с изделием в исходное положение до провисания подвесных элементов грузозахватных такелажных средств траверсы, затем регулировкой положения механизмов траверсы пошаговыми перемещениями перемещают подвижные элементы траверсы путем синхронного перемещения подвижных направляющих несущей балки траверсы с роликовыми каретками относительно центральной оси последней, и синхронного, но противоположного по направлению перемещения противовеса и контрпротивовеса относительно начальных позиций на несущей балке траверсы, затем производят повторное приподнимание траверсой изделия на минимальной скорости подъема на максимально допустимую расчетную высоту превышения одного края изделия над другим и в случае неравновесности груза повторяют повторную корректировку после опускания груза в исходное положение либо при установлении равновесности положения изделия продолжают перемещение последнего траверсой.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объектов-устройств, так и для объектов-способов, позволил установить, что заявителем не обнаружены как способы, так и устройства, характеризующиеся признаками, идентичными всем существенным признакам как способа, так и устройства заявленной группы изобретений, а определение из перечня выявленных аналогов прототипа как для способа, так и для устройства, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем единому техническому результату, отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия каждого из объектов заявленной группы изобретений требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, с целью выявления признаков, совпадающих с отличительными от выбранных прототипов признаками для каждого из объектов заявленной группы изобретений, результаты которого показывают, что каждый из объектов заявленной группы изобретений не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение усматриваемого заявителем единого технического результата, в частности, в каждом из объектов заявленной группы изобретений не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание средства, состоящего из известных частей, выбор которых и связь между ними осуществлены на основании известных правил, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого объекта и связями между ними.

Следовательно, каждый из объектов заявленной группы изобретений соответствует требованию "изобретательский уровень" по действующему законодательству.

На чертежах изображено:

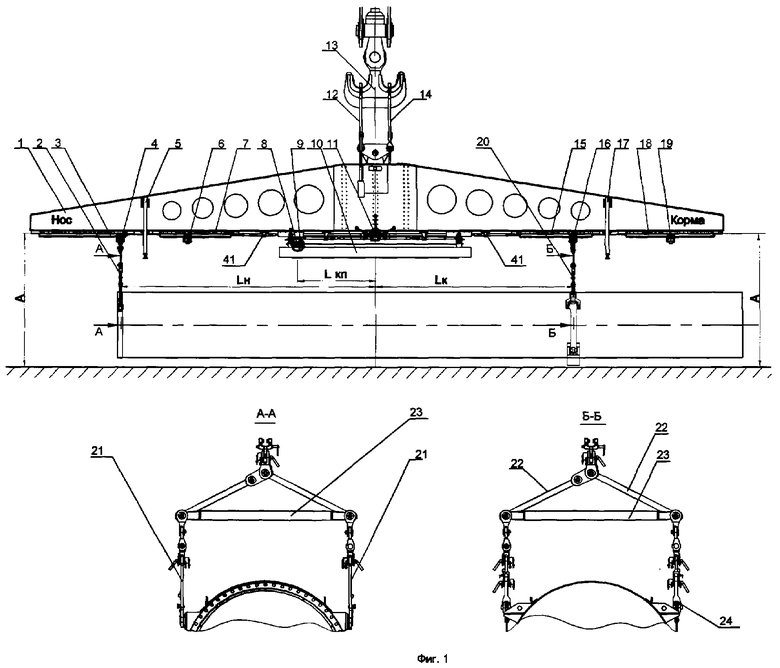

на фиг.1 - общий вид траверсы (виды А-А и Б-Б);

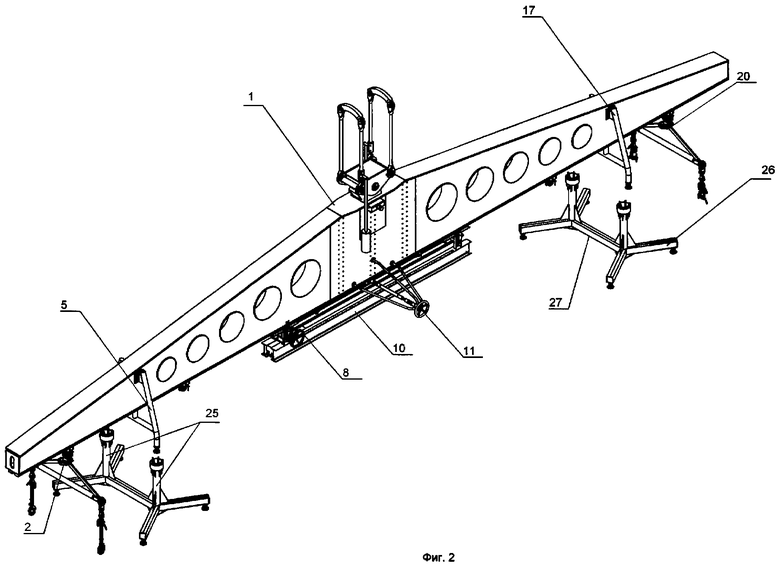

на фиг.2 - общий вид (аксонометрия) несущей балки траверсы с основными приспособлениями;

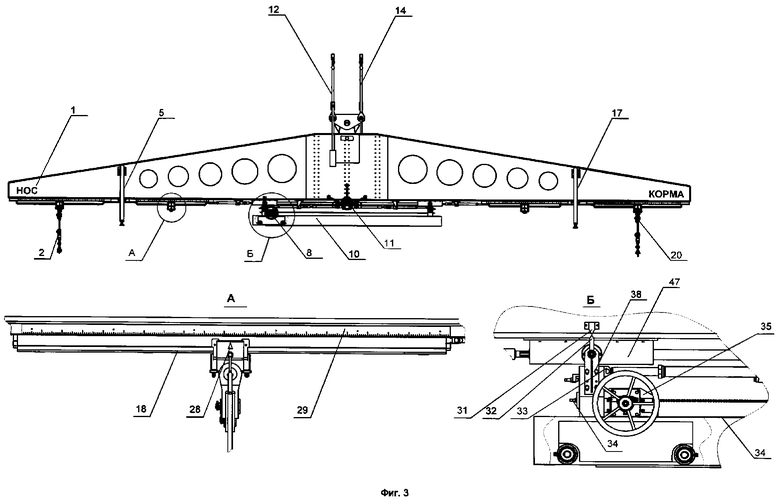

на фиг.3 - общий вид несущей балки траверсы с подвижными элементами А и Б;

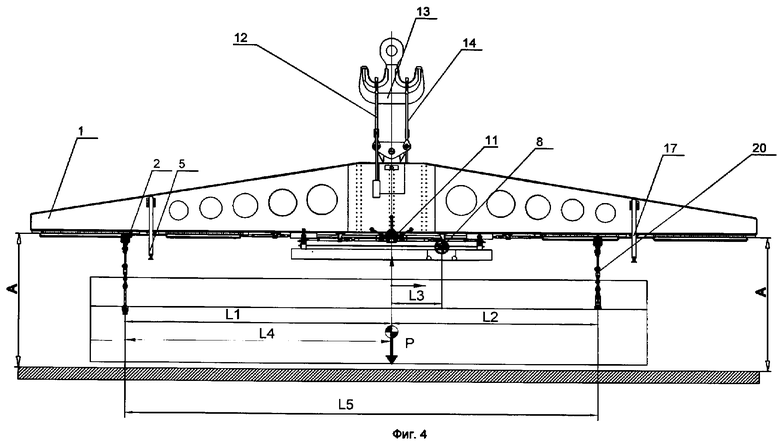

на фиг.4 - схема равновесных статических испытаний для настроек траверсы;

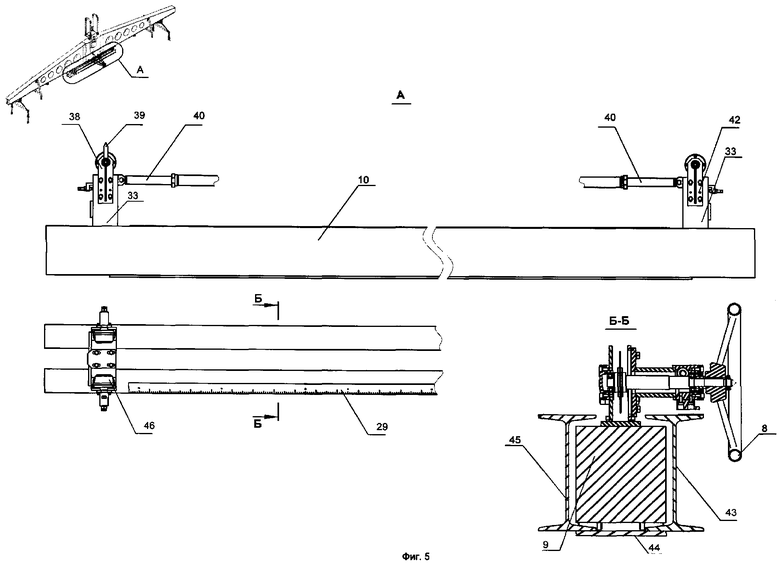

на фиг.5 - контрпротивовес механизма выравнивания балансировки траверсы;

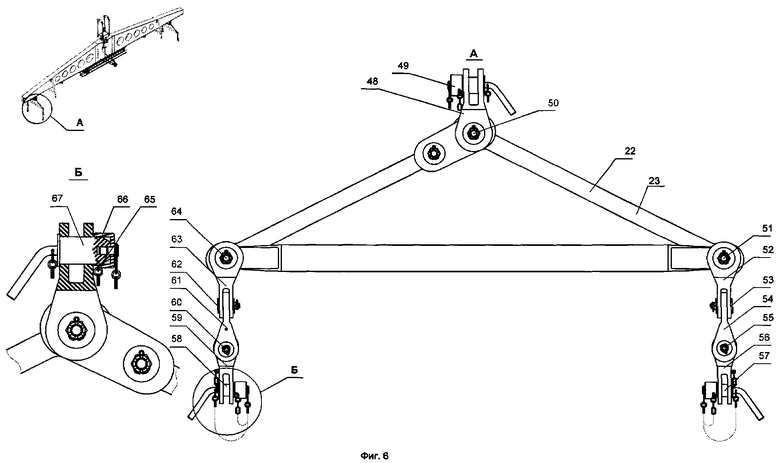

на фиг.6 - такелажное грузозахватное средство траверсы;

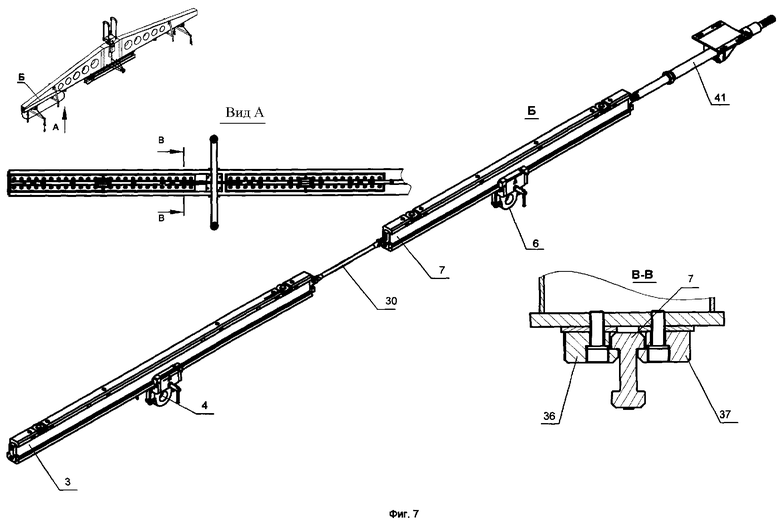

на фиг.7 - парные подвижные направляющие траверсы.

На чертежах позициями обозначены:

1 - несущая балка траверсы;

2, 20 - парные такелажные устройства траверсы;

3, 7, 15, 18 - подвижные направляющие несущей балки траверсы;

4, 6, 16, 19 - роликовые каретки подвижных направляющих несущей балки траверсы;

5, 17 - парные опоры несущей балки траверсы;

8 - маховик привода контрпротивовеса механизма выравнивания балансировки траверсы;

9 - контрпротивовес механизма выравнивания балансировки траверсы;

10 - противовес механизма выравнивания балансировки траверсы;

11 - маховик привода подвижных направляющих и противовеса механизма выравнивания балансировки траверсы;

12, 14 - тяги крюковой петли;

13 - двурогий крюк мостового крана;

21 - грузозахватный орган такелажного средства траверсы;

22 - наклонная штанга (плечевая) балансировочного органа;

23 - горизонтальная штанга балансировочного органа;

24 - грузофиксирующее средство подвески балансировочного грузозахватного органа;

25 - вертикальные стойки стапеля несущей балки;

26 - опорная рама стапеля несущей балки;

27 - жесткая перемычка спаренных стапелей несущей балки;

28 - риска (метка) на роликовой каретке направляющей балки траверсы;

29 - линейка несущей балки траверсы;

30, 41 - тяга подвижных направляющих несущей балки траверсы;

31 - риска (метка) на несущей балке траверсы;

32 - флажок кронштейна противовеса механизма выравнивания балансировки траверсы;

33 - кронштейн противовеса механизма выравнивания балансировки траверсы;

34 - цепь механизма перемещения контрпротивовеса;

35 - привод контрпротивовеса механизма выравнивания балансировки траверсы;

36, 37 - Г-образные профильные упоры подвижных направляющих несущей балки траверсы;

38, 42 - кронштейн подвески противовеса механизма выравнивания балансировки траверсы;

39 - флажок привода контрпротивовеса механизма выравнивания балансировки траверсы;

40 - штоки механизма выравнивания балансировки траверсы;

41 - тяга подвижных направляющих несущей балки траверсы;

43, 45 - двутавровые металлические балки;

44 - металлическая пластина, скрепляющая двутавровые балки;

46 - ролики кронштейнов противовеса;

47 - направляющие противовеса;

48, 52, 63 - крепежные вилки балансировочной подвески;

49, 57, 58 - крепежные штыри балансировочной подвески;

50, 51, 53, 55, 60, 62, 64 - крепежные пальцы балансировочной подвески;

54, 56, 59, 61 - серьги балансировочной подвески;

65 - пружинный стопор крепежного штыря балансировочной подвески;

66 - заглушка крепежного штыря балансировочной подвески;

67 - запорный штырь балансировочной подвески.

Сведения, подтверждающие возможность осуществления изобретений по заявленной группе изобретений, объединенных единым общим изобретательским замыслом, заключаются в следующем.

Траверса предназначена для обеспечения поэтапных перегрузочных работ с длинномерным изделием и его составными частями в комплектациях, указанных в техническом задании.

Траверса обеспечивает безопасное проведение работ с изделием и его составными частями большой массы, каждая из которых имеет большой разброс положения фактической координаты центра масс от его теоретического значения.

В состав траверсы входят составные части, перечисленные на фиг.1-7.

Заявленная траверса предназначена для обеспечения однокрановых перегрузочных работ с крупногабаритным изделием и его составными частями различных комплектаций мостовым краном.

Траверса состоит из следующих составных частей (фиг.1):

1 - несущая балка траверсы;

2, 20 - парные такелажные устройства траверсы;

3, 7, 15, 18 - подвижные направляющие несущей балки траверсы;

4, 6, 16, 19 - роликовые каретки подвижных направляющих несущей балки траверсы;

5, 17 - парные опоры несущей балки траверсы;

8 - маховик привода контрпротивовеса механизма выравнивания балансировки траверсы;

9 - контрпротивовес механизма выравнивания балансировки траверсы;

10 - противовес механизма выравнивания балансировки траверсы;

11 - маховик привода подвижных направляющих и противовеса механизма выравнивания балансировки траверсы;

12, 14 - тяги крюковой петли;

13 - двурогий крюк мостового крана;

21 - грузозахватный орган такелажного средства траверсы;

22 - наклонная штанга (плечевая) балансировочного органа;

23 - горизонтальная штанга балансировочного органа;

24 - грузофиксирующее средство подвески балансировочного грузозахватного органа.

Несущая балка траверсы представляет собой горизонтальную сварную металлоконструкцию в виде вытянутого равнобедренного треугольника. Для удобства эксплуатации на концах балки черной эмалью нанесены надписи «Нос» и «Корма».

Несущая балка траверсы навешивается посредством тяг крюковой петли 12, 14 на двурогий крюк мостового крана 13 грузоподъемностью, например, 160 т и выше.

Все соединения выполнены при помощи крепежных пальцев (конструкции, например, 50, 51 на фиг.6). Каждый палец (например, 50,51) шарнирного соединения закреплен гайкой и шплинтом (на фиг. не показаны).

Тяги крюковой петли сводятся при надевании петли на крюк крана и разводятся - при снятии с двурогого крюка мостового крана вручную с технологической площадки.

На нижних поясных листах несущей балки симметрично относительно оси траверсы закреплены парные Г-образные направляющие 36,37 (В-В), на нижние рабочие поверхности которых опираются верхние полки двутавровых подвижных направляющих 7, 3, 15, 18.

На подвижных направляющих 3, 7, 15, 18 (фиг.1) несущей балки траверсы устанавливаются роликовые каретки 4, 6, 16, 19.

Для предотвращения случайного схода при перемещении роликовых кареток 4, 6, 16, 19 (фиг.1) с направляющих 3, 7, 15, 18 на торцах направляющих могут быть установлены ограничители (на фиг. не показаны).

Основные парные грузозахватные средства траверсы с балансировочными грузозахватными органами треугольной формы выполнены в виде трех стержней 22, 23 (фиг.1, фиг.6), сопряженных между собой посредством крепежных вилок 48 52, 63 (фиг.6), шарнирно соединенных фиксирующими крепежными пальцами 50, 51, 53, 55, 60, 62, 64. Конечные пары звеньев узла подвески и фиксации груза снабжены захватами в виде крепежных штырей 49, 57, 58 с пружинными стопорами 65 и заглушками 66 (фиг.6).

Три стержня 22, 23 образуют жесткую балансировочную раму треугольной формы, состоящей из двух наклонных плечевых стержней равной длины 22, соединенных нижним горизонтальным стержнем 23 основания треугольной рамы в виде распорки.

К концам балансировочного грузозахватного органа треугольной формы при помощи крепежных пальцев 55 и 60 прикреплены подвески, состоящие из вилок 52, 63, серег 54, 56, 59, 61, и крепежные штыри 49, 57, 58 (фиг.7).

Противовес 10 (фиг.1) механизма выравнивания балансировки траверсы предназначен для обеспечения уравновешивания траверсы при выполнении операции балансировки ("горизонтирования") длинномерного изделия.

Противовес 10 представляет собой сварную конструкцию из стандартных двутавров 43, 45 (фиг.5), нижние полки которых соединены (сварены) между собой стальным листом 44, а края связаны между собой двумя кронштейнами 33, на которых устанавливаются кронштейны 38, 42 с роликами 46, посредством которых противовес подвешивается на направляющих 47 (фиг.3 вид Б).

Направляющие 47 для противовеса представляют собой пару соединенных между собой (сваренных) швеллеров полками наружу.

Перемещение противовеса 10 (фиг.1) по направляющим 47 осуществляется, например, посредством симметрично расположенных винтовых механизмов (на фиг. не показаны), которые шарнирно соединены пальцами с кронштейнами, установленными на краях противовеса.

В исходном положении для проведения настроек механизма выравнивания балансировки траверсы противовес 10 находится в центральном положении, при этом траверса находится в уравновешенном состоянии.

Перемещение противовеса 10 с контрпротивовесом 9 (фиг.1) механизма выравнивания балансировки траверсы в любую сторону приводит к нарушению балансировки траверсы. Противовес 10 предназначен для обеспечения равновесия траверсы за счет перемещения на такое же расстояние четырех двутавровых направляющих 3, 7, 15, 18 (фиг.1). Направление смещения противовеса прямо противоположно направлению перемещения упомянутых направляющих.

Приведение механизма уравновешивания траверсы в равновесное положение, когда нижняя поверхность несущей балки траверсы 1 (фиг.1) строго горизонтальна, контролируется совпадением положения флажка 39 на приводе 35 контрпротивовеса с нулевым значением линейки 41 противовеса 10 и совмещением флажка 32 кронштейна 38 с меткой 31 на несущей балке (фиг.3).

Масса противовеса равна суммарной массе четырех перемещающихся двутавровых направляющих с соединяющими их тягами.

Вращением маховика 11 (фиг.1) привода противовеса механизма выравнивания балансировки траверсы по часовой стрелке обеспечивается перемещение противовеса 10 к «корме» траверсы.

Вращением маховика 11 привода противовеса против часовой стрелки обеспечивается его перемещение к «носу» траверсы.

Маховик 11 установлен на валу кронштейна и посредством шарнирных муфт и шлицевого вала соединяется с редуктором механизма привода противовеса. При вращении маховика производится вращение входного вала редуктора. Для защиты от пыли и грязи механизм привода заключен в корпус.

В состав траверсы входят винтовые механизмы перемещения двутавровых направляющих, шарнирно соединенных между собой посредством дистанционной тяги 30 и противовеса 10.

При вращении маховика противовеса производится передача вращения на входной вал его редуктора, при этом выходные валы редуктора вращают винты механизмов перемещения. Гайки механизмов перемещения перемещают штоки 40 и кинематически связанные с ними подвижные направляющие и противовес. При этом происходит синхронное перемещение грузонесущих элементов траверсы (двутавровых направляющих 3, 7, 15, 18) с роликовыми каретками 4, 6, 16, 19 и парных такелажных устройств траверсы.

Масса четырех синхронно перемещаемых двутавровых направляющих 3, 7, 15, 18 (фиг.1) и соединяющих их между собой тяг равна массе противовеса 10. За счет равенства масс и синхронности противоположных перемещений обеспечивается уравновешенность балки траверсы при любом взаимном положении двутавровых балок и противовеса.

Все настроечные операции с четырьмя роликовыми каретками 4, 6, 16, 19, двумя такелажными устройствами 2, 20 и контрпротивовесом 9 для работы с конкретной комплектацией изделия осуществляются в исходном положении механизмов траверсы для проведения настроек, при котором флажок противовеса 32 совмещен с меткой 31 на несущей балке траверсы.

Несовпадение упомянутого флажка на кронштейне противовеса с меткой на несущей балке траверсы, при настройке положения парных такелажных устройств с роликовыми каретками, может привести к недопустимому продольному наклону перегружаемого изделия при его подъеме и возможному возникновению аварийной ситуации.

Выполнение настройки только при положении противовеса, соответствующего исходному положению механизмов траверсы для проведения настроек, позволяет правильно настроить траверсу для работы с конкретной комплектацией перегружаемого изделия.

Контрпротивовес 9 механизма выравнивания балансировки траверсы предназначен для точного уравновешивания парных такелажных устройств 2, 20, положение которых настраивается для проведения конкретных перегрузочных работ с грузами различной комплектации изделий, имеющих разные массоцентровочные характеристики, т.е. различные расстояния между передним и задним грузозахватными узлами и разные расстояния от центра масс груза до передних такелажных узлов).

Контрпротивовес 9 представляет собой сварной прямоугольный блок (см. вид Б-Б, фиг.5). Контрпротивовес по внутренним полкам двутавровых балок 43, 45 перемещается на роликах (на фиг. не показано).

Передвижение контрпротивовеса 9 производится с помощью привода 35 вдоль двутавровых балок 43, 45 и фиксации его в требуемом положении.

Привод перемещения контрпротивовеса 9 устанавливается и закрепляется на верхней поверхности блока контрпротивовеса (на фиг. не показано).

На корпусе приводного вала размещен флажок кронштейна контрпротивовеса 39, по которому производится настройка положения контрпротивовеса 9 относительно линеек противовеса 41. Фиксация положения контрпротивовеса 9 относительно двутавровых металлических балок 43, 45 осуществляется блокировкой вращения приводного вала (на фиг. не показано).

После установки контрпротивовеса 9 в расчетное положение следует заблокировать его перемещение.

Суммарная масса контрпротивовеса и его привода равна массе двух роликовых кареток с парными такелажными устройствами.

Суммарная масса противовеса с контрпротивовесом и приводом контрпротивовеса равна суммарной массе перемещаемых частей грузозахватных элементов траверсы.

Парные такелажные устройства 2, 20 траверсы (фиг.1) содержат установленные по разные стороны от центральной оси несущей балки траверсы парные грузозахватные и грузофиксирующие средства, причем грузозахватные средства кинематически связаны с роликовыми каретками 4, 6, 16, 19 подвижных направляющих 3, 7, 15, 18 несущей балки траверсы. Каждое из парных грузозахватных средств такелажного устройства выполнено в виде балансировочных органов треугольной формы, образованных двумя наклонными плечевыми штангами 22.

Упомянутые штанги соединены в нижней части горизонтальной стяжкой 23 (распорной штангой) с образованием наклонными и горизонтальным штангами балансировочного узла в виде жесткого равнобедренного треугольника с грузофиксирующими средствами 24 на концах распорной штанги каждого грузозахватного органа треугольной формы, предназначенные для крепления грузов и восприятия нагрузки от веса груза при его подъеме.

В состав траверсы входят два опорных стапеля 25-27 (фиг.2).

Стапели предназначены для размещения на них своими парными опорами 5, 17 несущей балки траверсы при хранении и выполнении операций по настройке и подготовке узлов траверсы к перегрузочным работам с соответствующей комплектацией груза на удобном уровне от пола.

Опорная часть (основание) стапелей представляет собой сварную конструкцию, например, из швеллеров, на концах которых возможна установка винтовых опор с контргайками (на фиг. не обозначены), предназначенных для выставления уровня опорных стапелей относительно поверхности пола и обеспечения их устойчивости.

Для жесткости рамы, на которой установлены вертикальные стойки стапелей, соединены между собой жесткой перемычкой 27.

При проведении подготовительных работ с траверсой 1 и размещении ее на спаренных стапелях 25-27 (фиг.2) несущей балки траверсы, при установке для балансировки траверсы и при хранении, на несущей балке траверсы установлены парные опоры 5, 17 (фиг.1) несущей балки траверсы.

Указанные парные опоры расположены на равных расстояниях от центра несущей балки траверсы 1 в носовой и в кормовой части последней.

Нижние концы опор 5, 17 могут быть снабжены винтовыми подпятниками для установки их в верхние оконечности вертикальных стоек стапелей несущей балки траверсы 25 (фиг.2), выполненных в виде полых стаканов конусной формы, снабженных опорными узлами (на фиг. не показаны).

Равновесная настройка траверсы на опорных стапелях осуществляется следующим образом.

Для приведения механизмов траверсы в исходное положение маховиком 11 привода противовеса обеспечивают совпадение положения флажка 32 на кронштейне противовеса с меткой 31 на балке.

Тем самым обеспечивается исходное положение для проведения настроек. При вращении маховика по часовой стрелке обеспечивается перемещение противовеса 10 вправо, а при вращении против часовой стрелки - влево.

Приведение к равновесию комплекта механизмов несущей балки траверсы 1 для проведения перегрузочных работ осуществляют на опорных стапелях 25 траверсы.

Для этого осуществляют последовательное пошаговое перемещение подвижных устройств несущей балки траверсы.

Вначале поочередно перемещают роликовые каретки каждого из парных такелажных устройств 2, 20 по подвижным направляющим 3, 7, 15, 18 несущей балки траверсы относительно ее центральной оси.

Затем устанавливают и закрепляют роликовые каретки на требуемом расстоянии Lн, Lк (фиг.1) по положению метки 28 относительно линейки 29 несущей балки.

После этого перемещают контрпротивовес 9 от его начального центрального положения на расстояние Lкп (фиг.1) относительно центральной оси несущей балки по положению флажка 39 относительно линейки 41 противовеса, в котором обнуляется крутящий момент от неравноплечности положения относительно несущей балки траверсы, перемещенной на роликовых каретках пары такелажных устройств. Затем контрпротивовес 9 в этой позиции закрепляют.

Сборка траверсы для перегрузки изделия (технология перегрузки крупногабаритного изделия) производится следующим образом.

Перед перегрузкой траверсой изделия парные такелажные устройства 2, 20 пристыковывают к роликовым кареткам подвижных направляющих несущей балки траверсы в соответствии со схемой настроек (на фиг. не показана).

Механизмы траверсы приводят в исходное положение аналогично процедуре ее равновесной настройки.

Настройку механизмов траверсы выполняют при положении противовеса 10, соответствующем исходному положению механизмов траверсы для проведения настроек, что позволяет правильно настроить траверсу для работы с конкретной комплектацией перегружаемого изделия.

Вращением маховика 8 перемещают контрпротивовес до совмещения флажка контрпротивовеса 39 с меткой на измерительной линейке 41 (таким образом выставляется положение контрпротивовеса от центра балки траверсы).

Положения парных такелажных устройств траверсы (фиг.1) и контрпротивовеса 9 от центра балки траверсы должны соответствовать определенным значениям:

- носового такелажных устройств - Lн;

- кормового такелажных устройств - Lк;

- контрпротивовеса - Lкп.

На этом этапе к траверсе присоединяют двурогий крюк 13 мостового крана, для чего выполняют следующие операции:

- навешивают двурогий крюк 13 мостового крана над траверсой;

- разводят тяги 12, 14 крюковой петли;

- опускают двурогий крюк крана между нижней кромкой двурогого крюка и верхним краем крюковой петли;

- сводят тяги крюковой петли, обеспечивая надежное соединение каждой петли с двурогим крюком крана;

- поднимают траверсу на минимальной скорости с выведением опор траверсы из стапелей;

- навешивают краном настроенную траверсу над изделием.

Порядок работы при перегрузке траверсой изделия определяется следующим.

В процессе опускания траверсы к изделию отводят тяги подвесок парных такелажных устройств 2, 20 в стороны, исключая их касание с изделием.

Краном опускают траверсу на высоту, необходимую для соединения тяг траверсы с такелажными узлами изделия.

Соединяют серьги 54, 56, 59, 61 (фиг.6) балансировочной подвески парных такелажных устройств траверсы с такелажными узлами изделия, для чего выполняют следующее:

- состыковывают серьги 54, 56, 59, 61 балансировочной подвески с такелажными узлами изделия;

- совмещают отверстия 54, 56, 59, 61 балансировочной подвески с отверстиями серег такелажных узлов изделия;

- вставляют в совмещенные отверстия запорный стержень 67 (фиг.6) балансировочной подвески, закрывают запорный стержень заглушкой 66 балансировочной подвески (наворачивая заглушку 66 на запорный стержень до упора) и вставляют пружинный стопор 65 в образованное соединение балансировочной подвески;

- повторяют аналогичные действия для второй балансировочной подвески.

После этого краном выбирают слабину балансировочных подвесок парных такелажных устройств 2, 20 траверсы.

Перед перегрузкой изделия проверяют горизонтальность траверсы с изделием, для чего выполняют следующее:

- траверсой приподнимают на микроскорости изделие на высоту в диапазоне 100-300 мм.

- одновременно с "приподниманием" контролируют величину продольного угла наклона несущей балки 1 траверсы.

Допускаемое превышение концов (наклон) приподнятой несущей балки траверсы hн-hк (не более 300 мм) можно контролировать визуально, либо замерами от уровня горизонта до оконечностей несущей балки траверсы.

Если в случае разности размеров hн-hк приблизительно 300 мм, а груз каким-либо краем опирается на опоры или пол, то на микроскорости опускают изделие в исходное положение с ослаблением подвесок парных такелажных устройств 2, 20 и производят регулировку балансировки траверсы.

Регулирование балансировки положения траверсы 1 осуществляют с помощью маховика 11 привода противовеса механизма выравнивания балансировки траверсы: например, при наклоне траверсы с изделием, например, в сторону «Нос» маховик 11 вращают против часовой стрелки, а при наклоне в сторону «Корма» маховик вращают по часовой стрелке.

При этом соотношение между количеством оборотов маховика и выравниванием траверсы можно установить следующее: 20 оборотов маховика 11 траверсы в нужную сторону может соответствовать перемещению парных такелажных устройств 2, 20, например, на 100 мм;

После окончания регулирования балансировки положения, траверсу с изделием повторно приподнимают с микроскорости перемещения на ту же высоту 100-300 мм с одновременным контролем продольного угла наклона несущей балки траверсы. Допускаемую разность превышений концов несущей балки траверсы от уровня горизонта не более 300 мм контролируют визуально.

При повторном опирании одного из краев изделия опор или пола вновь опускают изделие в исходное положение с ослаблением подвесок парных такелажных устройств 2, 20. Еще раз повторяют вышеописанную процедуру выравнивания балансировки траверсы, изменяя положение парных такелажных устройств 2, 20 относительно центральной оси несущей балки траверсы 1 вращением маховика 11 привода противовеса траверсы.

Выполнение необходимого количества регулировок балансировки положения траверсы с изделием производят до момента, когда разность превышения концов несущей балки траверсы над горизонтом при подъеме изделия не будет превышать 300 мм. Этот момент характеризуется отрывом всех точек груза от опор или пола, что соответствует положению равновесного состояния груза с траверсой.

После достижения регламентной балансировки траверсы с изделием производят перегрузку и установку изделия по месту назначения.

После установки изделия ослабляют подвески парных такелажных устройств 2, 20, отсоединяют тяги такелажных узлов технологических колец изделия (на фиг. не показаны) от серег 54, 56, 59, 61 (фиг.6) балансировочной подвески, вынимают пружинный стопор 65 (фиг.6) балансировочной подвески из штыревого соединения, отвинчивают заглушку 66 (фиг.6) балансировочной подвески с запорного стержня 67 (фиг.6) последней.

Затем вынимают запорный стержень 67 из совмещенных отверстий вилки и серьги крепления технологического кольца изделия (на фиг. не показано), отводят в сторону серьгу с вилкой балансировочной подвески, вставляют крепежный штырь в проушину крепежной вилки и закрепляют (навинчивают) на него заглушку, закрывая пружинным стопором (фиг 6, поз.58-67).

Отсоединив тяги парных такелажных устройств 2, 20 несущей балки траверсы от технологических колец изделия, отводят подвески такелажных устройств в стороны.

После этого траверсу поднимают краном на высоту, обеспечивающую ее беспрепятственное перемещение, и перемещают траверсу на требуемую позицию, устанавливая на спаренные стапели в исходное положение.

Для приведения комплекта траверсы в исходное положение необходимо выполнить следующие операции:

- подвести краном траверсу 1 (фиг.2) с ее парными опорами 5, 17 (фиг.2) к вертикальным стойкам 25 опорной рамы 26 с жесткой перемычкой 27 спаренных стапелей (фиг.2), установленным на месте хранения и обслуживания траверсы;

- опустить крюк крана с траверсой, подвесив ее парными опорами 5, 17 над вертикальными стойками 25 спаренных стапелей (фиг.2) на расстоянии ~150 мм от верхних упорных оконечностей несущих вертикальных стоек 25, выполненных в виде полых стаканов конусной формы, снабженных запорными узлами;

- перемещением крана точно выставить опоры траверсы 5, 17 над опорными стаканами (на фиг. не показаны) вертикальных стоек спаренных стапелей (фиг 2).

Примечание: с помощью капроновых стропов обслуживающему персоналу рекомендуется страховать поворот траверсы вокруг вертикальной оси двурогого крюка 13 (фиг.1) мостового крана.

- медленно опустить опоры 5, 17 траверсы в конусные стаканы верхних частей вертикальных стоек 25 парных стапелей до полной передачи веса траверсы на стапели.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании каждого из объектов заявленной группы изобретений следующей совокупности условий:

- единая задача, на решение которой направлена заявленная группа изобретений - расширение арсенала технических средств и компенсирование различных масс-центровочных характеристик для обеспечения надежного и безопасного перемещения многотонных уникальных изделий специального назначения с изменяемым центром тяжести в природно-климатических условиях умеренно-холодного морского климата с типом штормовой атмосферы до III баллов при критических значениях относительной влажности воздуха и предельных колебаниях температуры окружающего воздуха.

- средства, воплощающие каждый из объектов заявленной группы изобретений при их осуществлении, предназначены для использования в промышленности, именно для подъемно-транспортных операций при перемещении многотонных негабаритных изделий специального назначения в условиях экстремальных климатических воздействий нестабильных природных факторов.

- для заявленной группы изобретений, объединенных единым общим изобретательским замыслом в том виде, как она охарактеризована в независимых пунктах нижеизложенной формулы изобретения, подтверждена возможность ее осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- средства, воплощающие заявленную группу изобретений, при их осуществлении способны обеспечить достижение изложенного заявителем технического результата.

Следовательно, заявленная группа изобретений, объединенная единым общим изобретательским замыслом, соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАВЕРСА ГОРИЗОНТАЛЬНОЙ СТЫКОВКИ, БЛОК ЗАДАНИЯ НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, БЛОК КОМПЕНСАЦИИ ВЕКТОРА НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, СПОСОБ НАСТРОЙКИ БАЛАНСИРОВКИ ТРАВЕРСЫ | 2008 |

|

RU2374164C1 |

| ЦЕПНОЙ ПОДВЕС | 2012 |

|

RU2511761C1 |

| СТРОПОВЫЙ ПОДВЕС | 2012 |

|

RU2520681C1 |

| ТРАВЕРСА | 2008 |

|

RU2385282C1 |

| Консольная траверса | 1991 |

|

SU1754618A1 |

| ТРАВЕРСА | 2006 |

|

RU2329942C2 |

| ТРАВЕРСА РЫЧАЖНАЯ С РАЗДВИЖНЫМИ ЗАХВАТАМИ | 2015 |

|

RU2587185C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| Консольная траверса | 1987 |

|

SU1512908A1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627968C1 |

Изобретения относятся к подъемно-транспортному оборудованию и предназначены для перемещения многотонных негабаритных изделий специального назначения в условиях экстремальных климатических воздействий нестабильных природных факторов. Траверса в виде несущей балки со стапельными опорами, направляющая, установленная на несущей балке с возможностью продольного перемещения вдоль несущей балки. Роликовые каретки подвижно установлены в направляющих, с каретками кинематически связаны парные такелажные устройства с грузозахватными приспособлениями. Противовесом и контрпротивовесом образуют совместно с оснащенными направляющими механизм выравнивания балансировки траверсы. Противовес и контрпротивовес также имеют возможность управляемого перемещения вдоль несущей балки траверсы и установлены с возможностью противонаправленного по отношению друг к другу управляемого уравновешивающего синхронного перемещения относительно центральной оси симметрии балки. Способ равновесной настройки траверсы на опорных стапелях включает приведение к равновесию комплекта механизмов последовательным перемещением подвижных устройств несущей балки траверсы. Достигается расширение арсенала технических средств и компенсирование влияния отклонений фактического положения центра масс от теоретического его положения для различных грузов. 7 н. и 5 з.п. ф-лы, 7 ил.

1. Траверса, содержащая несущую балку с опорным стапелем, направляющую несущей балки траверсы с механизмом перемещения, роликовую каретку, установленную в направляющей с возможностью перемещения вдоль несущей балки, такелажное средство с парными грузозахватными приспособлениями и противовес, образующие механизм выравнивания балансировки несущей балки траверсы, отличающаяся тем, что несущая балка траверсы снабжена пазовыми опорными профилями, установленными неподвижно на нижней поверхности несущей балки попарно на равном расстоянии вдоль центральной оси траверсы, причем в каждом пазовом опорном профиле сформирована продольная полость с образованием в нижней части внутренних боковых опорных полок и центральной продольной щели, при этом направляющие несущей балки траверсы выполнены в виде двутавровых балок и установлены в сформированной полости пазовых опорных профилей, причем верхние полки двутавровой балки направляющей установлены на образованных боковых опорных полках пазового опорного профиля с возможностью продольного перемещения направляющей в сформированной полости пазового опорного профиля вдоль несущей балки траверсы, а каждая парная роликовая каретка подвешена снизу на нижних полках двутавровых балок направляющих с возможностью перемещения вдоль несущей балки.

2. Траверса по п.1, отличающаяся тем, что продольные полости, боковые опорные полки и центральная продольная щель в пазовых опорных профилях образованы двумя параллельно установленными опорными балками с Г-образным сечением в нижней части последних со встречным расположением их боковых опорных полок.

3. Траверса по п.1 или 2, отличающаяся тем, что каждая пара подвижных направляющих несущей балки траверсы по обе стороны от центральной оси траверсы соединены между собой жесткой тягой, а с механизмом своего перемещения направляющие кинематически связаны посредством жесткого вала.

4. Механизм выравнивания балансировки несущей балки траверсы, содержащий противовес, направляющие несущей балки траверсы, роликовую каретку и такелажное устройство с парными грузозахватными приспособлениями, отличающийся тем, что механизм выравнивания балансировки траверсы снабжен контрпротивовесом и направляющими контрпротивовеса, установленными на противовесе, при этом направляющие контрпротивовеса выполнены в виде пары двутавровых балок, жестко сопряженных между собой с образованием внутренней полости с возможностью уравновешивающего перемещения в последней контрпротивовеса, причем масса противовеса равна суммарной массе подвижных направляющих несущей балки траверсы с установленными на указанных направляющих роликовыми каретками, а масса контрпротивовеса равна суммарной массе парных такелажных устройств с роликовыми каретками последних.

5. Механизм выравнивания балансировки несущей балки траверсы по п.4, отличающийся тем, что контрпротивовес установлен с возможностью раздельного независимого от противовеса уравновешивающего перемещения.

6. Механизм выравнивания балансировки несущей балки траверсы по п.4, отличающийся тем, что контрпротивовес установлен с возможностью совместного с противовесом уравновешивающего перемещения относительно центральной оси несущей балки траверсы, противонаправленного перемещению подвижных направляющих несущей балки траверсы с парными такелажными устройствами и роликовыми каретками.

7. Механизм выравнивания балансировки несущей балки траверсы по любому из пп.4-6, отличающийся тем, что в противовесе выполнена продольная полость, а направляющие контрпротивовеса установлены в указанной полости.

8. Такелажное устройство несущей балки траверсы, содержащее установленные по разные стороны от центральной оси несущей балки траверсы парные грузозахватные и грузофиксирующие средства, отличающееся тем, что грузозахватные средства кинематически связаны с роликовыми каретками подвижных направляющих несущей балки траверсы, причем каждое из парных грузозахватных средств такелажного устройства выполнено в виде балансировочных органов треугольной формы, образованных двумя наклонными плечевыми штангами, соединенными в нижней части горизонтальной стяжкой в виде распорной штанги с образованием наклонными и горизонтальным штангами балансировочного узла в виде жесткого равнобедренного треугольника с грузофиксирующими средствами на концах опорной штанги каждого грузозахватного органа треугольной формы.

9. Грузофиксирующее средство такелажного устройства несущей балки траверсы, содержащее узел подвески и узел фиксации груза, отличающееся тем, что узел подвески груза каждой пары грузозафиксирующих средств выполнен в виде последовательно соединенных шарнирных звеньев, каждое верхнее из которых выполнено в виде крепежной вилки, шарнирно соединенной посредством крепежного пальца с концом распорной штанги, а каждое из нижних звеньев выполнено в виде серьги узла подвески груза, шарнирно соединенной посредством крепежного пальца с вилкой узла фиксации груза, соединенной с одноименной серьгой, запорным стержнем с заглушкой и пружинным стопором.

10. Опорный стапель несущей балки траверсы, содержащий упорное устройство для настройки балансировки и работы комплекса механизмов несущей балки траверсы, отличающийся тем, что упорное устройство каждого опорного стапеля несущей балки выполнено в виде опорной пары несущих вертикальных стоек, каждая из которых неподвижно установлена в центре опорной рамы, соединенных в паре между собой жесткой перемычкой, причем парные вертикальные стойки установлены друг от друга на расстоянии, равном расстоянию между парными опорами несущей балки траверсы, а верхние оконечности несущих вертикальных стоек выполнены в виде полых стаканов конусной формы, снабженных запорными узлами.

11. Способ равновесной настройки траверсы на опорных стапелях, включающий приведение к равновесию комплекта механизмов несущей балки траверсы для проведения перегрузочных работ, отличающийся тем, что приведение к равновесию комплекта механизмов производят последовательным пошаговым перемещением подвижных устройств несущей балки траверсы, причем вначале поочередно перемещают роликовые каретки каждого из парных такелажных устройств по направляющим несущей балки траверсы относительно центральной оси последней, устанавливают и закрепляют указанные каретки в направляющих несущей балки траверсы, затем перемещают контрпротивовес от его начального положения в позицию относительно центральной оси несущей балки, в которой обнуляется крутящий момент от неравноплечности положения относительно несущей балки траверсы перемещенной на роликовых каретках пары такелажных устройств, после чего контрпротивовес в этой позиции закрепляют.

12. Способ перемещения траверсой изделия, включающий перемещение несущей балки траверсы к изделию, соединение такелажных узлов изделия с грузозахватными такелажными средствами несущей балки траверсы, подъем и перемещение траверсой изделия до конечной отметки, отличающийся тем, что подъем траверсой изделия ведут поэтапно, причем после соединения такелажных узлов изделия с грузозахватными такелажными средствами несущей балки траверсы, изделие приподнимают траверсой на минимальной скорости подъема на максимально допустимую расчетную высоту превышения одного края изделия над другим и при неравновесности положения изделия опускают траверсу с изделием в исходное положение до провисания подвесных элементов грузозахватных такелажных средств траверсы, затем регулировкой положения механизмов траверсы пошаговыми перемещениями подвижных элементов приводят траверсу с изделием в равновесное положение путем последовательной переустановки подвижных направляющих несущей балки траверсы относительно центральной оси последней, роликовых кареток в подвижных направляющих, противовеса и контрпротивовеса относительно начальных позиций на несущей балке траверсы, затем производят повторное приподнимание траверсой изделия на минимальной скорости подъема на максимально допустимую расчетную высоту превышения одного края изделия над другим и при установлении равновесности положения изделия продолжают перемещение последнего траверсой.

| ТРАВЕРСА | 2002 |

|

RU2225826C1 |

| Траверса | 1985 |

|

SU1355589A1 |

| Консольная траверса | 1985 |

|

SU1281501A1 |

| JP 6171887 A, 21.06.1994 | |||

| ПОСУДОМОЕЧНАЯ МАШИНА С УСТРОЙСТВОМ СОРБЦИОННОЙ СУШКИ | 2009 |

|

RU2534895C2 |

Авторы

Даты

2009-12-20—Публикация

2008-04-08—Подача