Изобретение относится к сушильной технике и может быть использовано в сельскохозяйственных и других зерносушилках с гравитационным движущимся слоем, например, шахтных, колонковых и т.п.

Известны выпускные аппараты зерносушилки (Патенты RU 11314 U1 МПК F26B 25/00 опубликовано 16.09.1999; RU 2180424 С2 МПК F26B 17/12, F26B 25/00 опубликовано 10.03.2002; RU 2192591 С2 МПК F26B 25/00, МПК А23В 9/08 опубликовано 10.11.2002 и RU 2386094 С2 МПК F26B 25/02 опубликовано 10.04.2010). Каждый из них имеет ряд воронок, имеющих выпускные отверстия, с поперечными и продольными стенками. Под воронками предусмотрен желоб, имеющий боковые стенки и полки. Каждая полка закреплена под выпускным отверстием соответствующей воронки и отделена от смежной с ней полки зазором для прохода зерна, выводимого из-под воронки. Между воронками и полками расположен сдвигающий рабочий орган, в частности цепь со скребками.

Известные выпускные аппараты зерносушилки имеют следующие недостатки: невозможность быстрой аварийной разгрузки продукта в экстренных случаях (возгорание, образование очагов тления зерна, возникновение дыма и т.п.) вследствие расположения неподвижной полки под выпускным отверстием воронки; изменение производительности зерносушилки и ассортимента высушиваемого продукта требует конструктивной перенастройки аппарата (установка новых съемных щитков), а также невозможность точного определения и контроля производительности выпускного аппарата без установки дополнительных устройств определяющих производительность непрерывного потока зерна.

Наиболее близким по технической сущности и достигаемому эффекту является разгрузочное устройство, описанное в патенте на изобретение «Зерносушилка» (Патент RU 2552864 С1 МПК F26B 17/22 опубликовано 10.06.2015), содержащее рассекатели зерна, подвижную раму с закрепленными на ней панелями (клапанами), соединенную через тягу с эксцентриком, установленным на мотор-редукторе, с возможностью перекрытия панелями щелей (выпускных отверстий) между рассекателями зерна, и расположенный под ними выгрузной бункер.

Разгрузочное устройство зерносушилки имеет следующие недостатки: неравномерность выгрузки зерна по сечению каждого из выпускных отверстий между рассекателями так как мотор редуктор не обеспечивает мгновенного сдвига подвижной рамы с панелями и, как следствие, полного открытия сразу всего выпускного отверстия, что в итоге приводит к неравномерности сушки продукта; защемление между панелями и краем рассекателя зерна, что приводит к его травмированию и истиранию, а также защемление более крупных твердых частиц, оказавшихся в зерне, приводящее к деформации нижней части рассекателя, нарушению равномерности выпуска зерна и возможной поломки разгрузочного устройства, что снижает его эксплуатационные качества; недостаточная надежность устройства, обусловленная необходимостью точного совмещения поверхности панели подвижной рамы с нижним краем рассекателя для исключения зазоров между панелью и краем рассекателя, через которые может просыпаться зерно, при закрытом панелью выпускном отверстии или, наоборот, столкновение панели с рассекателем, приводящее к замятию деталей и поломки разгрузочного устройства, что на практике в сушилках с высокой производительностью имеющих большие подвижные рамы достичь достаточно сложно.

Техническая задача изобретения заключается в повышении равномерности сушки зерна и его качества за счет обеспечения равномерности выгрузки и исключения травмирования и истирания зерна при выгрузке, повышении эксплуатационных показателей и надежности работы разгрузочного устройства.

Поставленная техническая задача изобретения достигается тем, что в разгрузочном устройстве, содержащем рассекатели зерна, подвижную раму с закрепленными на ней клапанами для перекрытия выпускных отверстий, тягу и, расположенный под ними, выгрузной бункер, новым является то, что под каждое выпускное отверстие на подвижной раме установлено по два клапана на расстоянии друг от друга, равном ширине выпускного отверстия, а сама подвижная рама расположена на направляющих роликах с эксцентриситетом, имеющих регулировку в осевом направлении, и соединена шарнирно через тягу с линейным приводом, например, электроцилиндром или пневмоцилиндром, а к нижней части рассекателя прикреплены полосовые щетки, выполненные из упругого материала, например полипропилена.

Технический результат изобретения заключается в повышении качества высушиваемого зерна, равномерности его выгрузки, повышении эксплуатационных показателей и надежности работы разгрузочного устройства.

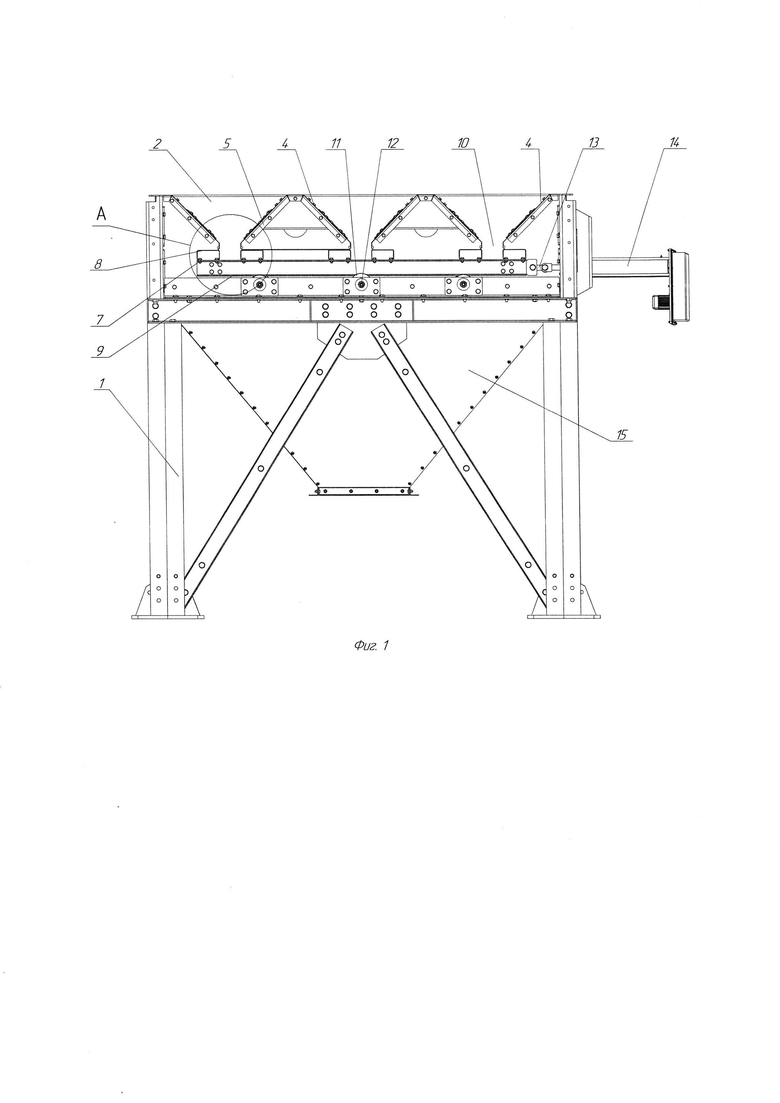

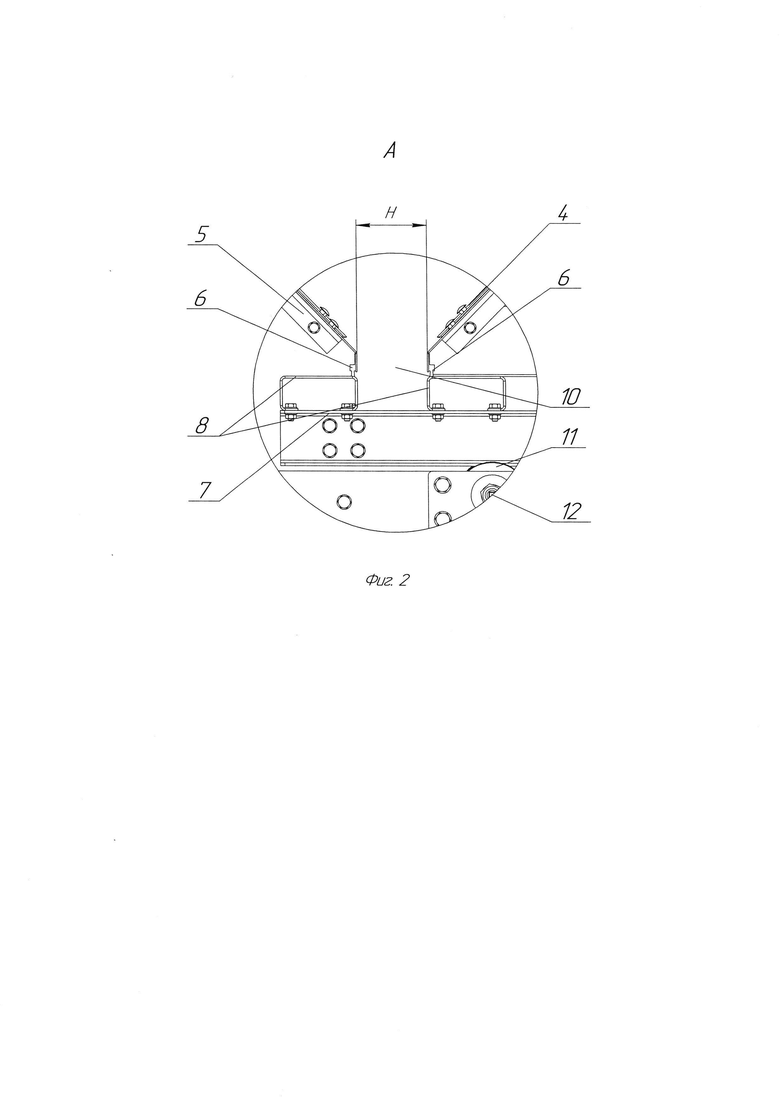

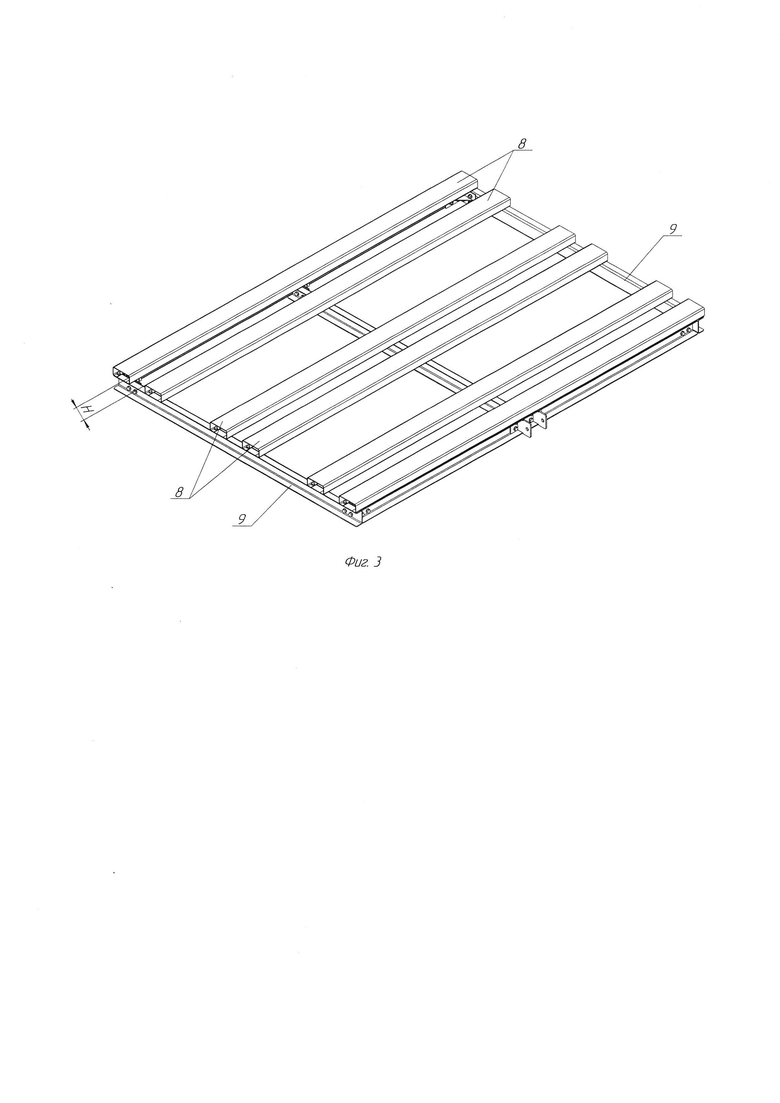

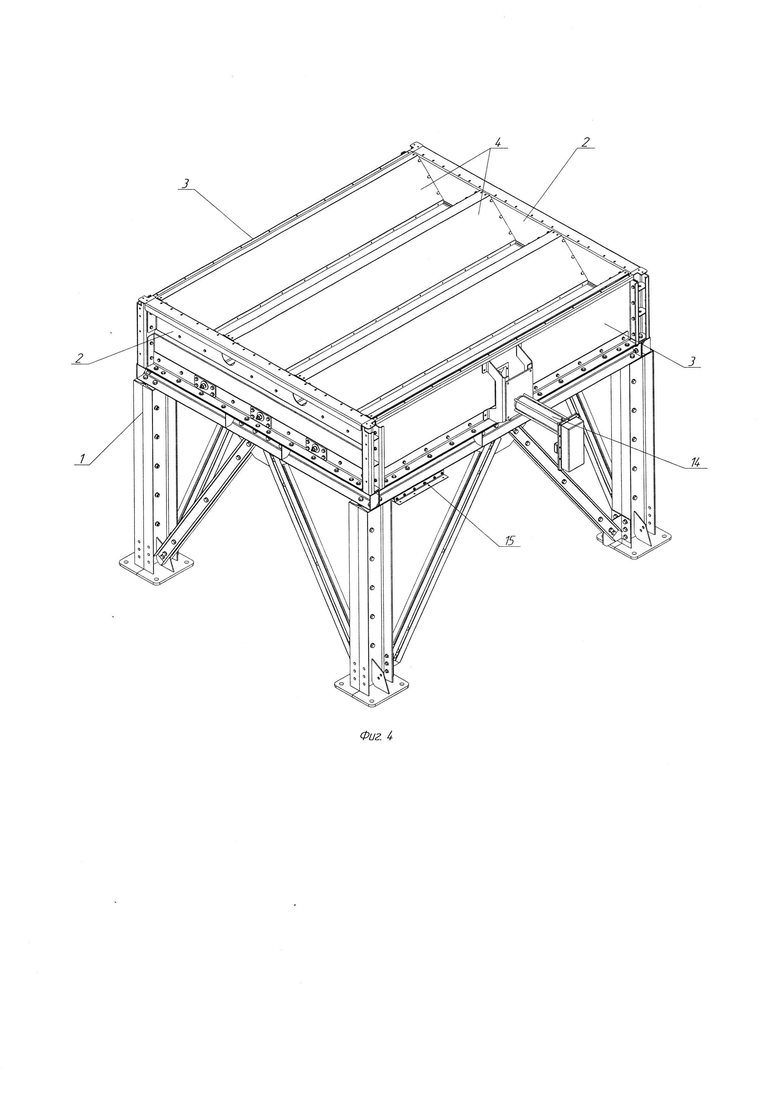

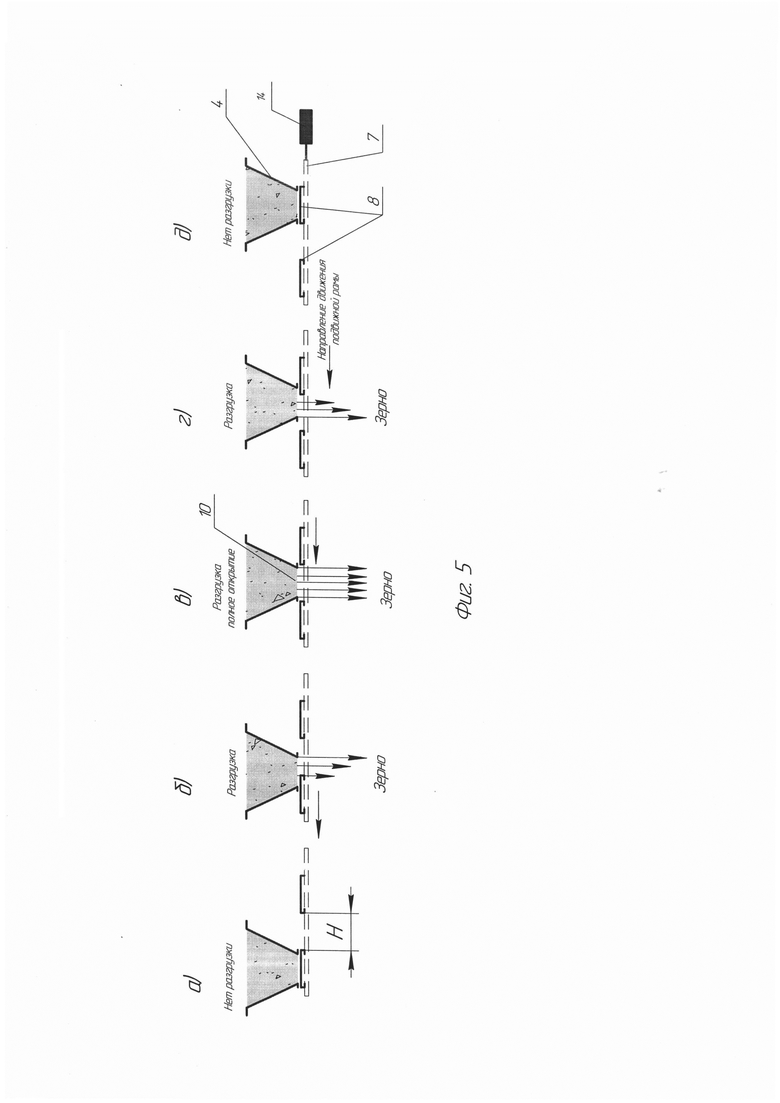

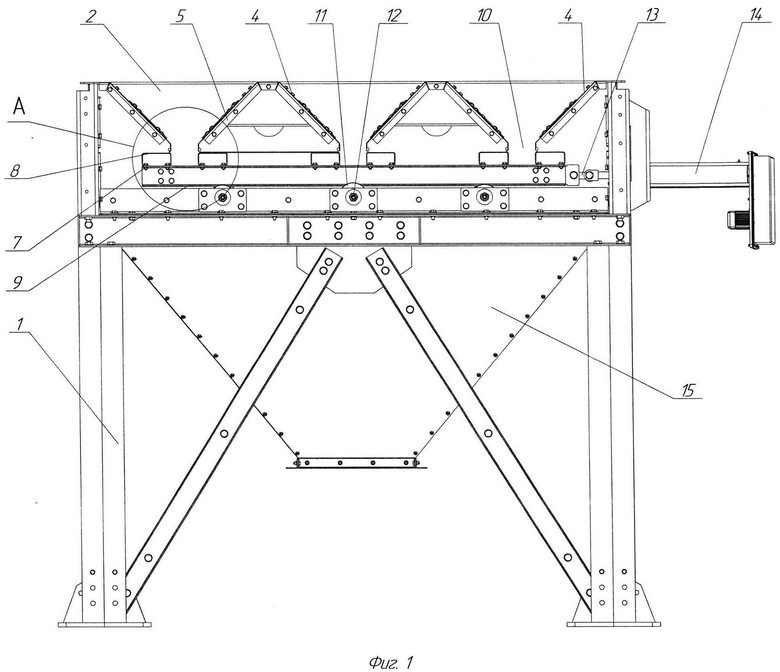

На фиг. 1 представлено разгрузочное устройство, на фиг. 2 - вид А, на фиг. 3 - подвижная рама с клапанами; на фиг. 4 - объемное изображение разгрузочного устройства, на фиг. 5 - схема работы разгрузочного устройства.

Разгрузочное устройство зерносушилки содержит опорную раму 1 с закрепленными на ней продольными 2 и поперечными 3 стенками и выгрузной бункер 15. Рассекатели 4 с помощью уголков 5 прикреплены к продольным стенкам 2. К нижней части рассекателей 4 крепятся полосовые щетки 6. Подвижная рама 7 с клапанами 8 и направляющими 9, расположена под рассекателями 4 на роликах 11 с эксцентриковыми валами 12, закрепленными на поперечных стенках 3. С помощью эксцентриковых валов 12 регулируется положение подвижной рамы таким образом, чтобы верхняя поверхность клапанов 8 была совмещена с нижней частью полосовых щеток 6 без зазоров. Регулировка роликов в осевом направлении позволяет точно совместить продольные направляющие 9 рамы 7 с профилем ролика, тем самым обеспечив точное движение рамы 7 вдоль разгрузочного устройства зерносушилки. Шарнирная тяга 13 соединяет подвижную раму 7 с линейным приводом 14. Шарниры тяги 13 компенсируют возникающие перекосы между линейным приводом и подвижной рамой.

Разгрузочное устройство зерносушилки работает следующим образом.

Перед началом работы разгрузочного устройства зерносушилки устанавливают подвижную раму 7 в рабочее положение. Для этого осуществляют регулировку направляющих роликов 11 в осевом направлении таким образом, чтобы профиль направляющих роликов точно совпадал с профилем направляющих 9 подвижной рамы 7, а сама рама свободно скользила по направляющим роликам вдоль разгрузочного устройства без перекосов закрывая при этом клапанами 8 выпускные отверстия 10. Затем при помощи валов 12 с эксцентриситетом поднимая или опуская ролики 11 регулируют положение подвижной рамы в вертикальном направлении до совмещения поверхности клапанов 8 с полосовыми щетками 6. После установки необходимой позиции подвижной рамы 7 валы с эксцентриками фиксируют от осевого смещения и проворачивания. Гибкое соединение подвижной рамы 7 с линейным приводом 14 посредством шарнирной тяги 13 позволяет компенсировать несоосность в вертикальном и горизонтальном направлениях подвижной рамы 7 относительно линейного привода 14. Полосовые щетки 6, совмещенные с поверхностью клапанов 8 предотвращают просыпание зерна через зазоры между клапаном 8 и краем рассекателя 4 в момент закрытия выпускного отверстия 10 одним из клапанов 8, а также при возникших небольших перекосах подвижной рамы в процессе ее изготовления, монтажа и работы разгрузочного устройства, мягко скользя по поверхности клапанов 8 предотвращают столкновение клапанов с рассекателем, приводящее к замятию деталей и поломки разгрузочного устройства.

С помощью программы управления электроцилиндром 14 (входящей в пульт управления зерносушилкой) задаются позиции подвижной рамы: крайние положения, когда первый или второй клапан полностью закрывают выпускное отверстие и среднее положение, когда выпускное отверстие полностью открыто. Также задается скорость движения подвижной рамы 7 и интервалы времени включения линейного привода 14, что позволяет плавно регулировать скорость выгрузки зерна.

При включении загрузочного устройства зерносушилки просушенное зерно из шахты или жалюзийных колонн зерносушилки разделяется с помощью рассекателей 4 по выпускным отверстиям 10. Подвижная рама 7 приводится в движение линейным приводом 14 через шарнирную тягу 13 и двигаясь на направляющих роликах 11 совершает возвратно-поступательные движения по заданному закону. При движении подвижной рамы 7 поочередно клапана 8 открывают и закрывают выпускные отверстия 10 между рассекателями 4 и зерно попадает в выгрузной бункер 15, откуда с помощью скребкового конвейера (не показан) транспортируется в силос на хранение. Истечение зерна из выпускных отверстий 10 происходит по следующей схеме (фиг. 5). В начальном крайнем положении (а) выпускное отверстие 9 закрыто одним из двух клапанов 8. Полосовые щетки 6, прикрепленные к нижнему краю рассекателя 4 и касающиеся поверхности клапана предотвращают просыпание зерна через зазоры между клапаном и рассекателем. В этом положении разгрузки не происходит. При движении подвижной рамы 7 с заданной скоростью в одном из направлений, например, влево (б), клапан 8 постепенно открывает выпускное отверстие 10 и зерно начинает высыпаться в выгрузной бункер 15. Сначала начинается выгрузка зерна с одной стороны выпускного отверстия 10 вдоль одного из рассекателей 4. По мере движения клапана, проходное сечение выпускного отверстия увеличивается и возрастает количество выгружаемого зерна. В среднем положении подвижной рамы (в) выгрузное отверстие полностью открыто. Расстояние Н между клапанами 8 равно размеру выпускного отверстия 10. В этот момент зерно сыпется равномерно по всему сечению выпускного отверстия 10. При этом происходит выпуск без защемления крупных частиц (камни, куски асфальта, земли, пучки сорных трав и соломистых примесей и т.п.). При дальнейшем движении подвижной рамы 7 второй клапан 8 постепенно начинает перекрывать выпускное отверстие 10 (г). Выгрузка зерна происходит с другой стороны выпускного отверстия 10 вдоль противоположного рассекателя 4. Таким образом, происходит компенсация неравномерности выгрузки при открытии отверстия первым клапаном. Далее второй клапан 8 перекрывает выпускное отверстие 10 (д). Через заданный промежуток времени, заданный на пульте управления линейным приводом, происходит движение подвижной рамы в обратном направлении, затем цикл повторяется. Система позиционирования отключает линейный привод строго в заданных крайних положениях подвижной рамы. При возникновении аварийной ситуации (возгорание, образование очагов тления зерна, возникновение дыма и т.п.) подвижная рама 7 позиционируется в среднем положении и происходит выпуск зерна через полностью открытые выпускные отверстия 10.

При использование различных зерновых культур никаких дополнительных конструктивных перенастроек разгрузочного устройства не требуется. Определив объем выпускаемого зерна за одно перемещение подвижной рамы при заданной скорости ее движения, задавая интервалы включения линейного привода устанавливается производительность разгрузочного устройства. При использовании системы автоматизации на зерносушилке производительность выгрузного устройства может задаваться автоматически в зависимости от контролируемых параметров.

Предложенное разгрузочное устройство позволяет:

- повысить равномерность сушки зерна за счет обеспечения равномерности его выгрузки и точности дозирования;

- повысить качество высушиваемого зерна за счет исключения его травмирования и истирания при разгрузке;

- повысить эксплуатационные показатели разгрузочного устройства;

- повысить надежность работы разгрузочного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОСУШИЛКА | 2012 |

|

RU2509276C1 |

| ЗЕРНОСУШИЛКА | 2013 |

|

RU2552864C1 |

| ЗЕРНОСУШИЛКА | 2008 |

|

RU2391611C1 |

| КАРУСЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2636957C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И ВЫГРУЗНОЕ УСТРОЙСТВО ЗЕРНОСУШИЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2199707C2 |

| ЗЕРНОСУШИЛКА | 2000 |

|

RU2170399C1 |

| КАРУСЕЛЬНАЯ ЗЕРНОСУШИЛКА | 2002 |

|

RU2212012C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2021 |

|

RU2784838C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗООБРАЗНОГО ТЕПЛОНОСИТЕЛЯ И СУШКИ ИМ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2536644C2 |

| Рециркуляционная зерносушилка бункерного типа | 2015 |

|

RU2628686C2 |

Изобретение относится к сушильной технике и может быть использовано в сельскохозяйственных и других зерносушилках с гравитационным движущимся слоем, например шахтных, колонковых и т.п. Разгрузочное устройство содержит рассекатели зерна, подвижную раму с закрепленными на ней клапанами для перекрытия выпускных отверстий, тягу и расположенный под ними выгрузной бункер. Под каждое выпускное отверстие на подвижной раме установлено по два клапана на расстоянии друг от друга, равном ширине выпускного отверстия, а сама подвижная рама расположена на направляющих роликах с эксцентриситетом, имеющих регулировку в осевом направлении, и соединена шарнирно через тягу с линейным приводом, например электроцилиндром или пневмоцилиндром, а к нижней части рассекателя прикреплены полосовые щетки, выполненные из упругого материала, например полипропилена. Технический результат изобретения заключается в повышении качества высушиваемого зерна, равномерности его выгрузки, повышении эксплуатационных показателей и надежности работы разгрузочного устройства. 5 ил.

Разгрузочное устройство, содержащее рассекатели зерна, подвижную раму с закрепленными на ней клапанами для перекрытия выпускных отверстий, тягу и расположенный под ними выгрузной бункер, отличающееся тем, что под каждое выпускное отверстие на подвижной раме установлено по два клапана на расстоянии друг от друга, равном ширине выпускного отверстия, а сама подвижная рама расположена на направляющих роликах с эксцентриситетом, имеющих регулировку в осевом направлении, и соединена шарнирно через тягу с линейным приводом, например электроцилиндром или пневмоцилиндром, а к нижней части рассекателя прикреплены полосовые щетки, выполненные из упругого материала, например полипропилена.

| ЗЕРНОСУШИЛКА | 2013 |

|

RU2552864C1 |

| Разгрузочное устройство шахтной зерносушилки | 1977 |

|

SU644698A1 |

| Противоточный конвективный подогревательдля РЕциРКуляциОННОй зЕРНОСушилКи | 1978 |

|

SU848940A1 |

| ЗЕРНОСУШИЛКА | 2008 |

|

RU2391611C1 |

| СПОСОБ ФОРМИРОВАНИЯ В ТРУБНОЙ ЗАГОТОВКЕ ПЛОСКОГО ДНИЩА С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ ТРЕБУЕМОГО ДИАМЕТРА | 2010 |

|

RU2465975C2 |

Авторы

Даты

2021-02-20—Публикация

2019-12-26—Подача