Группа изобретений относится к средствам переработки углеродосодержащего сырья и может быть использована в коммунальном, сельском хозяйствах, в индустрии деревопереработки, в горнодобывающей, нефтяной и химической отраслях для термохимической переработки низкокачественных топлив и углеродосодержащих отходов этих отраслей с целью получения широкого спектра продуктов, в том числе, качественных экологически безопасных энергоносителей: горючего неконденсируемого газа; активированного суспензионного топлива; синтез - газа с повышенным содержанием водорода.

Известна установка термохимической переработки органического сырья в топливные компоненты, содержащая реактор, оснащенный устройствами порционной загрузки в него сырья и выгрузки целевых продуктов термохимической переработки - парогазов и твердого компонента, размещенными, соответственно, в верхней и нижней частях реактора, причем реактор оснащен как минимум, двумя кольцевыми коллекторами для ввода в его рабочее пространство газообразного теплоносителя, производимого расположенным вне реактора устройством. Парогазовый выход реактора связан с системой разделения парогазов, которая выполнена в виде последовательно соединенных разделительных аппаратов для получения из парогазов фракций жидких углеводородов, каждый из разделительных аппаратов соединен одним из выходов с накопительной емкостью, причем крайний из установленных последовательно разделительных аппаратов через теплообменник соединен с сепаратором, обеспечивающим разделение жидкой и газообразной фаз парогазов, при этом жидкая фаза парогазов может быть использована для получения теплоносителя.

(см. патент РФ №2275416, кл. C10L 5/48,2006 г.).

В результате анализа известной установки следует отметить, что необходимость порционной переработки сырья обуславливает периодическую загрузку его в реактор, что снижает производительность установки по сравнению с непрерывной загрузкой, а обусловленный этим циклический режим работы реактора ухудшает качество целевого продукта. Кроме того, использование для получения теплоносителя в качестве топлива получаемой жидкой фракции и топливного газа снижает выход готовой продукции.

Известна установка термохимической переработки углеродосодержащего сырья, содержащая реактор пиролиза, устройство для загрузки в реактор подлежащего пиролизу сырья и технологических добавок, газогенератор, предназначенный для получения газообразного теплоносителя, оснащенный устройствами загрузки сырья и выгрузки золы, связанный с полостью реактора газовым выходом для подвода в реактор теплоносителя, воздуходувку, выход которой трубопроводом связан с полостью газогенератора, а также устройство очистки полученных в реакторе парогазов, связанное входом с выходным газовым каналом реактора, и аппарат разделения парогазов. Установка оснащена теплообменником, соединенным входом с выходом устройства очистки полученных в реакторе парогазов, а выходом - с входом аппарата разделения парогазов, к выходу которого подсоединен дымосос, через теплообменник пропущен трубопровод подачи воздуха от воздуходувки в газогенератор. Реактор выполнен в виде обечайки и верхнего и нижнего корпусов, охватывающих обечайку по ее торцам, обечайка установлена наклонно и оснащена механизмом ее вращения относительно зафиксированных от вращения корпусов, на верхнем корпусе выполнены каналы для ввода в полость реактора сырья и технологических добавок, а также теплоносителя, а на нижнем - каналы для отвода парогазов и пироугля, при этом реактор оснащен ворошителями помещенного в реактор сырья, выполненными в виде пластин, прикрепленных продольно к внутренней поверхности обечайки.

(см. патент РФ №2666347 кл. С10 В 53/00, 2018 г.) - наиболее близкий аналог.

В результате анализа известной установки, следует отметить, что получаемая при работе установки жидкая фракция целевого продукта содержит сгустки массы высокой вязкости, а также такие соединения кислорода как фенолы, кислоты, спирты, которые значительно снижают ее качество и экологическую безопасность при использовании, например, в качестве топлива. Получаемый в установке пироуголь имеет весьма высокое содержание золы.

Техническим результатом группы изобретений является разработка гаммы агрегатов, обеспечивающих переработку широкого спектра сырья с получением целевых продуктов высокого качества, в частности, жидкого активированного суспензионного топлива, очищенного синтез-газа с высоким содержанием водорода и повышенной теплотой сгорания, синтез - газа с заданным соотношением объемного содержания окиси углерода и водорода, за счет обеспечения их высокой степени переработки и очистки.

Указанный технический результат достигается тем, что в агрегате термохимической переработки углеродосодержащего сырья, содержащем устройство для загрузки подлежащего переработке сырья, газогенератор, предназначенный для получения теплоносителя, воздуходувку, выход которой трубопроводом связан с полостью газогенератора, реактор пиролиза сырья, выполненный в виде установленной наклонно и оснащенной приводом вращения обечайки с верхнем и нижним корпусами, охватывающими обечайку по ее торцам, причем на верхнем корпусе имеются каналы для ввода в полость реактора сырья от устройства загрузки и теплоносителя от газогенератора, а на нижнем - каналы для отвода полученных в результате пиролиза парогазов и пироугля, устройство очистки полученных в реакторе парогазов, связанное входом с каналом отвода парогазов, аппарат разделения парогазов на газовую и жидкую фракции, теплообменник, соединенный входом с газовым выходом устройства очистки, а выходом - с входом аппарата разделения парогазов, к газовому выходу которого подсоединен дымосос предназначенный для транспортирования полученных в реакторе парогазов через устройство очистки, через теплообменник и через аппарат разделения парогазов, причем через теплообменник пропущен трубопровод подачи воздуха от воздуходувки в газогенератор, накопительный бункер для сбора пироугля, с которым соединен канал нижнего корпуса, новым является то, что агрегат оснащен накопительной емкостью, на вход которой подведен канал отвода жидкой фракции аппарата разделения парогазов, устройством обогащения пироугля, вход которого соединен с накопительным бункером, питателем, а также устройством активации суспензионного энергоносителя и устройством его приготовления, к входам которого подсоединены выход накопительной емкости и выход питателя, вход которого соединен с выходом устройства обогащения пироугля, а выход устройства приготовления суспензионного энергоносителя связан с входом устройства его активации, предназначенного для получения активированного суспензионного энергоносителя, при этом агрегат может быть оснащен устройством очистки сепарированного в аппарате разделения парогазов на газовую и жидкую фракции неконденсируемого горючего газа, подсоединенного к выходу дымососа.

В варианте агрегата новым является то, что он оснащен горелкой, трубчатым реактором синтез-газа, накопительной емкостью, на вход которой подведен канал отвода жидкой фракции аппарата разделения парогазов, устройством обогащения пироугля, вход которого соединен с накопительным бункером, питателем, а также устройством активации суспензионного энергоносителя и устройством его приготовления, к входам которого подсоединены выход накопительной емкости и выход питателя, вход которого соединен с выходом устройства обогащения пироугля, а выход устройства приготовления суспензионного энергоносителя связан с входом устройства его активации, предназначенного для получения активированного суспензионного энергоносителя, при этом, вход горелки подсоединен к дымососу, а ее выход связан с полостью трубчатого реактора синтез-газа, на вход которого подведен выход устройства активации смеси, а к выходу реактора синтез-газа подведен трубопровод к которому последовательно подсоединены устройство очистки синтез-газа и газодувка.

Выполнение агрегатов обеспечивает оптимальные условия получения высококачественного целевого продукта за счет обогащения пироугля, гомогенизации смеси пироугля и жидкой фракции, измельчения и активации смеси с получением активированного суспензионного топлива, а также применения трубчатого реактора для получения синтез-газа с высоким содержанием водорода в процессе гидропиролиза активированного суспензионного топлива.

Представленные в описании агрегаты относятся к объектам одного вида, одинакового назначения и обеспечивают получение одного и того же технического результата, то есть, являются вариантами.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

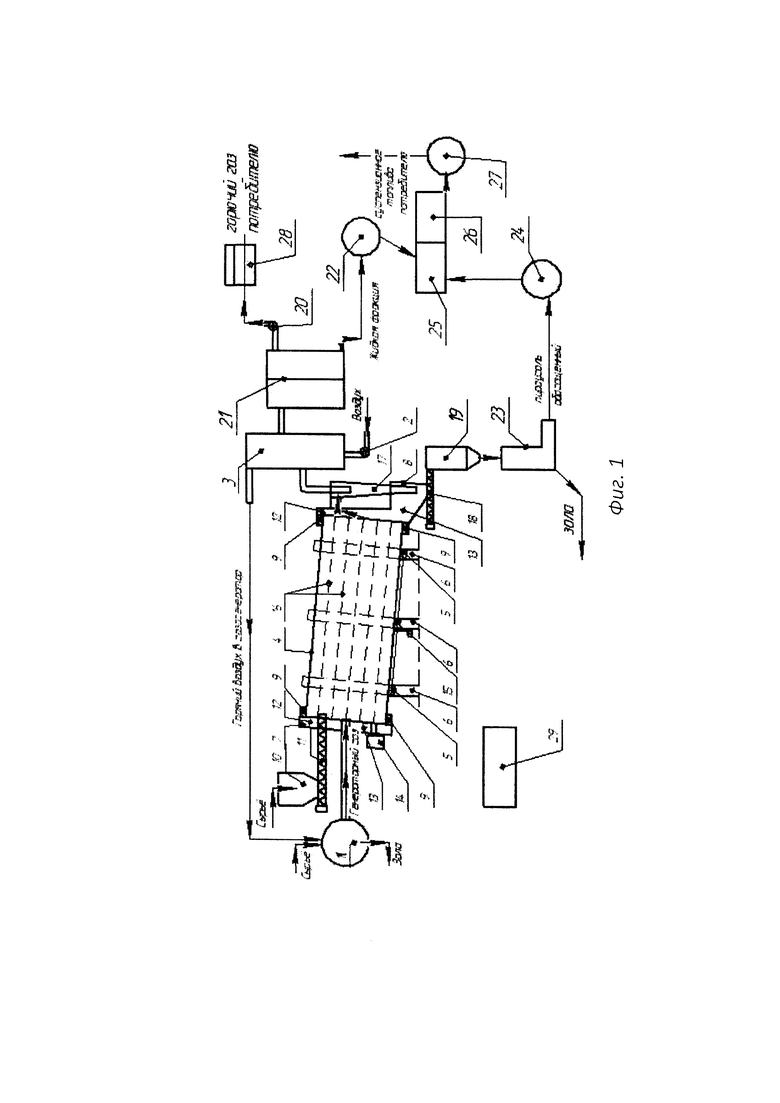

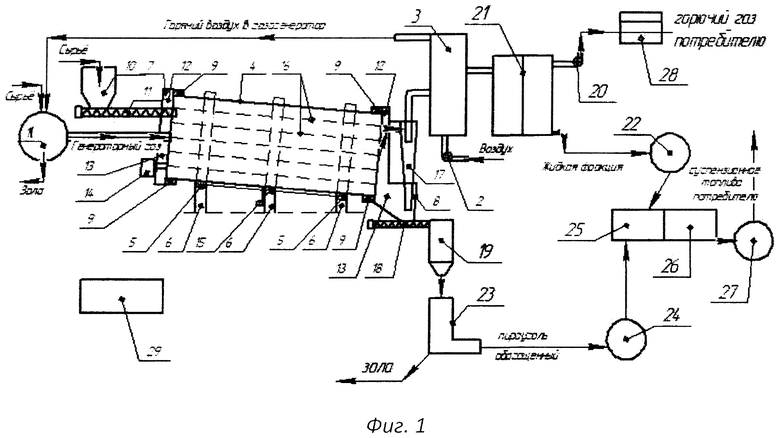

- на фиг. 1 - схема агрегата термохимической переработки углеродосодержащего сырья;

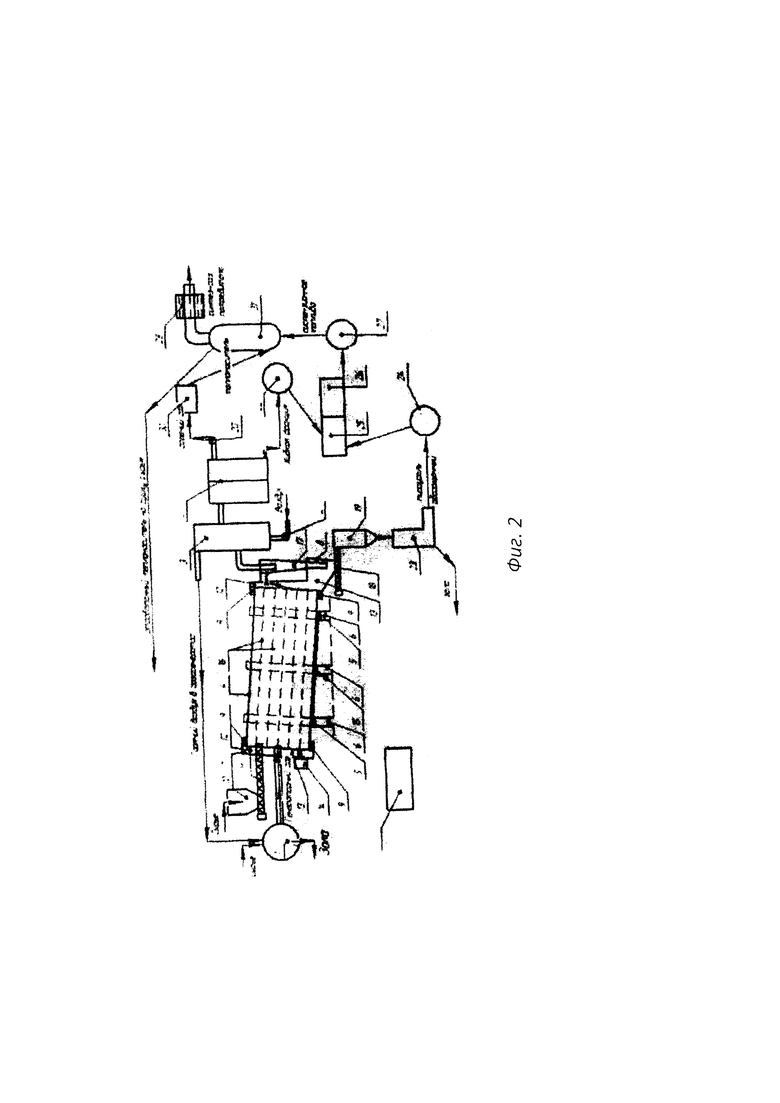

- на фиг. 2 - схема агрегата термохимической переработки углеродосодержащего сырья (вариант);

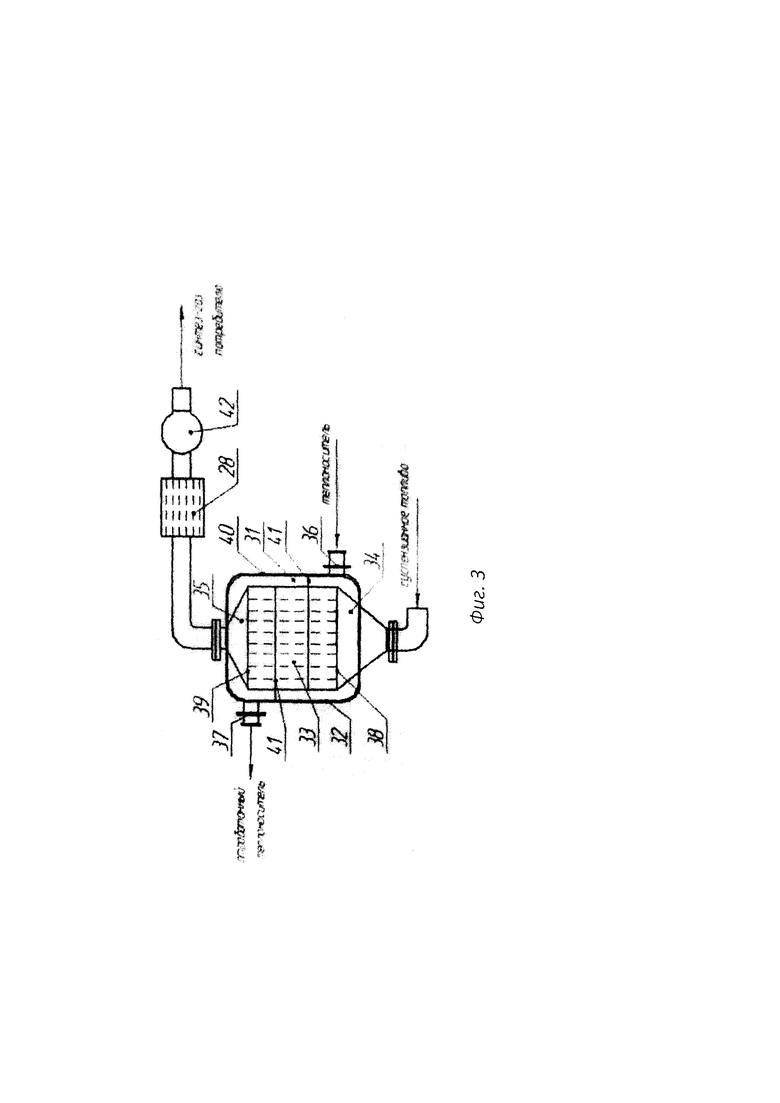

- на фиг. 3 - схема трубчатого реактора синтез-газа.

Агрегат термохимической переработки углеродосодержащего сырья содержит газогенератор 1, оснащенный устройством (не показано) загрузки сырья, а также устройством (не показано) выдачи золы и выходом (позицией не обозначен) для отвода по трубопроводу полученного теплоносителя -горячего генераторного газа. Полость газогенератора сообщена трубопроводом (позицией не обозначен) с воздуходувкой 2, предназначенной для подачи воздуха в полость газогенератора 1. Трубопровод для подачи воздуха от воздуходувки в газогенератор пропущен через теплообменник 3, что обеспечивает подогрев подаваемого в газогенератор 1 воздуха.

Для получения теплоносителя может быть использован стандартный вихревой газогенератор или стандартный слоевой газогенератор. Вихревой газогенератор наиболее целесообразно использовать, когда загружаемое сырье имеет крупность частиц менее 10 мм и влажность менее 15%. Слоевой газогенератор наиболее целесообразно использовать, когда сырье имеет крупность частиц более 10 мм и влажность более 15%. Конкретную модель газогенератора 1 выбирают известным образом, исходя из вида подлежащего переработки сырья и заданной производительности по теплоносителю (генераторному газу).

Получаемая в процессе работы газогенератора зола удаляется из рабочей полости корпуса известным образом, например, посредством шлюзового затвора, смонтированного в нижней части корпуса.

Агрегат также содержит реактор для термохимического пиролиза сырья, выполненный в виде обечайки 4 наружным диаметром d1, установленной на опорных роликах 5, смонтированных на неподвижных опорах 6. Обечайка 4 расположена на опорных роликах наклонно относительно горизонтали под углом 3-8°. Реактор содержит два корпуса 7 (верхний) и 8 (нижний), охватывающих обечайку 4 по ее торцам. Обечайка и корпусы состыкованы герметично, причем обечайка имеет возможность вращения относительно корпусов, которые зафиксированы от поворота. Герметичность полости обечайки 4 обеспечивается уплотнениями 9. Уплотнения 9 наиболее целесообразно выполнять из термостойкого и абразивостойкого материала, например, из углеродографитных антифрикционных материалов, таких, как Химанит-Т, НИГРАН, НИГРАН-В.

Корпусы 7 и 8 и внутренняя поверхность обечайки 4 образуют рабочее пространство реактора. Каждый из корпусов монтируется на своей неподвижной раме (рамы не показаны) с возможностью осевого перемещения для обеспечения стыковки с торцом обечайки и установки заданного зазора между торцом обечайки и внутренней поверхностью корпуса. Такой монтаж не представляет сложностей для специалистов.

Конструкция реактора позволяет обеспечить удобную подачу в реактор сырья, технологических добавок и теплоносителя, а также удобный отвод из полости реактора пироугля и парогазов за счет того, что корпусы неподвижны, а поэтому легко и надежно стыкуются с устройствами загрузки сырья и выдачи готового продукта.

Установка обечайки наклонно и с возможностью вращения с регулируемой скоростью относительно корпусов, обеспечивает продвижение в полости обечайки сырья, теплоносителя и продуктов пиролиза с оптимальной скоростью сырья за счет регулирования скорости вращения обечайки, а также качественное его перемешивание, контакт с теплоносителем и высокую степень теплообмена.

Таким образом, конструкция реактора позволяет обеспечить высокую производительность процесса пиролиза при высокой степени переработки сырья, высокую адаптивность процесса пиролиза к широкому спектру сырья с получением продуктов пиролиза высокого качества. Кроме того, конструкция реактора весьма технологична, так как обеспечивает простое и удобное его обслуживание, монтаж и демонтаж конструктивных элементов в его полости за счет возможности отвода корпусов 7 и 8 от торцов обечайки 4.

Реактор пиролиза оснащен устройством загрузки в его полость сырья и технологических добавок, включающим бункер 10 и транспортер 11 (например, шнековый), подведенный к выходу бункера 10 и введенный в полость обечайки 4 через канал верхнего корпуса 7.

Газовый выход газогенератора 1 связан с полостью реактора пиролиза трубопроводом (позицией не обозначен) для подачи теплоносителя в его полость. Трубопровод введен в полость реактора через канал верхнего корпуса 7.

На корпусах 7 и 8 установлены датчики измерения температуры 12 и давления 13 среды внутри реактора, состоящей из смеси газа и твердых частиц сырья.

На верхнем корпусе 7 может быть смонтирована пусковая горелка 14 для разогрева полости обечайки 4 перед запуском реактора.

Механизм 15 вращения обечайки 4 установлен на одной из опор 6. Данный механизм выполнен известным образом, например, в виде двигателя с регулируемой частотой вращения его выходного вала, который посредством зубчатой или фрикционной передачи кинематически связан с обечайкой 4.

Внутренняя поверхность обечайки 4 может иметь футеровку, выполненную из абразивостойкого и термостойкого материала, например, огнеупорного, легкого бетона ЖСБ-1000 или ЖСБ-1200 с покрытием огнеупорным оксидо-керамическим КР-1 или М-5.

К внутренней поверхности обечайки по ее длине (продольно) прикреплены, предпочтительно на равном расстоянии друг от друга по окружности, ворошители 16 поступившего в полость реактора, сырья. Количество ворошителей зависит от диаметра обечайки и составляет, как правило, от 10 до 20. Каждый ворошитель выполнен в виде пластины высотой h. Ворошители, выполненные в виде пластин, могут быть цельными или сборными, состыкованными по торцам из нескольких частей. На половине ворошителей, по их периферии могут иметься полки, расположенные под углом 90° к пластине. При монтаже ворошителей их устанавливают так, чтобы ворошители с полками и без полок чередовались друг с другом. Ширина l полок выбирается из условия l=(0,5-0.6)h. Как показал опыт, именно такое соотношение размеров ворошителей позволяет обеспечить наиболее качественное перемешивание сырья при вращении обечайки. После установки ворошителей в полости обечайки, ее внутренний проходной диаметр составляет d2. Установлено, что наиболее оптимальное значение d2 должно соответствовать значению d2=(0,65-0,75)d1. При этом соотношении обеспечивается наиболее качественное распределение сырья по сечению обечайки реактора пиролиза и обеспечивается наиболее полный теплообмен между сырьем и теплоносителем.

Газовый выход (позицией не обозначен) реактора выполнен в виде канала на верхней части нижнего корпуса 8. С газовым выходом соединен вход устройства 17 очистки отводимых из полости реактора парогазов от твердой фазы. Устройство 17 может быть выполнено в виде стандартного циклона.

В нижней части корпуса 8 имеется канал (позицией не обозначен) для выдачи из полости реактора пироугля, к которому подведено устройство 18 разгрузки (например, транспортер) пироугля, посредством которого пироуголь поступает в накопительный бункер 19. Целесообразно, чтобы к устройству разгрузки 18 был подведен выход твердой фазы от устройства 17.

Газовый выход устройства очистки 17 связан с входом теплообменника 3, выход которого подсоединен к входу аппарата 21 разделения парогазов на жидкую и газовую фазы. Движение парогазов по устройству 17, теплообменнику 3, аппарату 21 и выдача газа потребителю обеспечивается за счет тяги, создаваемой дымососом 20, подсоединенным к газовому выходу аппарата 21.

Транспортируемые через теплообменник парогазы являются теплоносителем для подводимого в газогенератор 1 воздуха. В нижней части аппарата 21 имеется выход (позицией не обозначен) для выдачи жидкой фракции.

Агрегат оснащен накопительной емкостью 22 с насосом-дозатором (не показан), устройством обогащения 23 пироугля, выход которого посредством питателя 24, выполненного, например, в виде шнека-дозатора, связан с входом устройства 25 приготовления суспензионного энергоносителя, к которому также подсоединен выход емкости 22. Выход устройства 25 связан с входом устройства 26 активации суспензионного энергоносителя. К выходу устройства 26 подсоединен насос 27 для выдачи потребителю активированного суспензионного энергоносителя, который представляет собой высококачественное экологически безопасное топливо.

К выходу дымососа 20 посредством трубопровода может быть подсоединено устройство 28 очистки сепарированного в аппарате 21 неконденсируемого горючего газа, который с выхода устройства 28 направляется потребителю. Агрегат оснащен системой управления 29.

Продуктами агрегата, выполнение которого раскрыто выше, являются активированное суспензионное топливо и неконденсируемый горючий газ высокой степени очистки.

Активированное суспензионное топливо является высококачественным экологически безопасным продуктом, так как при его приготовлении обеспечивается разрушение вязких сгустков жидкой фракции, разрушение ее кислородных соединений, а также используется обогащенный пироуголь.

В варианте (фиг. 2) выполнения агрегата термохимической переработки углеродосодержащего сырья, последний оснащен горелкой 30, вход которой соединен с выходом дымососа 20, и трубчатым реактором 31 синтез-газа. На входы реактора 31 подведены выход насоса-дозатора 27 и выход горелки 30. С выхода реактора 31 полученный синтез-газ направляется потребителю. На выходе реактора 31 может быть установлено устройством 28 очистки полученного в реакторе 31 синтез-газа. С выхода устройства 28 очищенный синтез-газ направляется потребителю посредством газодувки 42.

Трубчатый реактор 31 получения синтез-газа (фиг. 3) с повышенным содержанием водорода содержит корпус 32, в корпусе размещен трубный пучок 33, к входу которому подсоединен ввод 34 суспензионного активированного топлива, а к выходу - выпуск 35 синтез-газа из трубного пучка. Ввод и выпуск имеют форму усеченного конуса. На корпусе 32 размещен патрубок 36 для ввода теплоносителя в полость корпуса и патрубок 37 для выпуска отработанного теплоносителя. Трубный пучок 33 соединен с вводом 34 и выпуском 35 соответственно, нижней 38 и верхней 39 трубными досками. В полости корпуса 32 между его внутренней поверхностью и трубным пучком 33 размещены направляющие 41 движения теплоносителя по полости корпуса.

К выпуску 35 синтез-газа из трубного пучка 33 подсоединен трубопровод (позицией не обозначен), к которому последовательно подсоединены устройство 28 очистки синтез-газа и газодувка 42.

Для комплектования агрегата могут использоваться известные трубчатые или спиральные теплообменники, в качестве аппарата 21 разделения парогазов могут использоваться сепараторы, ректификационные колонны и другие аппараты, широко известные в промышленности. В качестве устройства 23 обогащения пироугля, в зависимости от его свойств, могут использоваться известные инерционные устройства - если зола и углеродная часть пироугля имеют разную плотность, или высокоградиентные магнитные сепараторы - если зола и углеродная часть пироугля имеют разные магнитные свойства, коронно-электростатические сепараторы - если зола и углеродная части пироугля различаются электрическими свойствами. В качестве устройства 25 для смешивания, гомогенизации и измельчения пироугля и жидкой фракции могут использоваться известные гидроударные устройства (ГУУМП) мокрого помола, различные роторные или молотковые устройства, вибромельницы или другие известные устройства. Для активации суспензии в качестве устройства 26 могут быть применены известные устройства, основанные на использовании явления кавитации, например РИА-роторноимпульсный аппарат, аппараты по технологии ДЕВА, ультразвуковая установка «МОЛОТ».

В качестве устройства 28 для очистки газов могут быть использованы известные мокрые скрубберы с использованием при работе гидроокиси кальция для извлечения пыли, серы с получением при этом полезного строительного материала в виде гипса (CaSO4), а также известные сорбционные, рукавные и электрические фильтры. В отношении аппарата 21 разделения парогазов на газовую и жидкую фракцию следует отметить, что применение того или иного типа аппарата диктуется видами перерабатываемого сырья и технологическими особенностями его переработки, или необходимостью получения конкретной гаммы продуктов. В любом случае для разделения парогазов на компоненты используется известное оборудование, которое не является предметом патентной охраны.

Создание и поддержание оптимальных параметров процесса пиролиза обеспечивается входящей в состав агрегата системой автоматического управления 29, в которую включены датчики температуры, давления, измерения количества подаваемого сырья, воздуха, теплоносителя, выгрузки пироугля и парогазов, а также частотные преобразователи изменения скорости вращения валов двигателей механизма вращения обечайки, двигателей на загрузке сырья в газогенератор и реактор, двигателей выгрузки пироугля из реактора, двигателей воздуходувки и дымососов. В систему управления включены также программируемые контроллеры, которые, используя показатели датчиков, поддерживают за счет управления частотными преобразователями заданные программой оптимальные параметры работы установки.

Узлы агрегата, конструкция которых не раскрыта в описании, являются стандартными и выполняют при работе установки присущие им функции.

Под связями в настоящей заявке следует понимать средства (трубопроводы, транспортеры и пр.), посредством которых при работе агрегата осуществляется транспортирование сырья, технологических добавок и рабочих агентов.

Агрегат термохимической переработки углеродосодержащего сырья работает следующим образом.

На начальном этапе работы агрегата осуществляют получение газообразного теплоносителя, для чего в предварительно разогретый газогенератор 1 загружают сырье и воздуходувкой 2 по трубопроводу нагнетают в газогенератор воздух, пропуская его для подогрева через теплообменник 3. Как правило, газогенератор 1 работает на том же сырье, что и реактор. Параллельно включают пусковую горелку 14 (при ее наличии), которая обеспечивает разогрев реактора, устройства очистки 17 и теплообменника 3. После достижения в них проектной температуры, пусковую горелку 14 отключают.

После выхода газогенератора 1 на проектный режим, нагнетают в полость реактора полученный в газогенераторе 1 теплоноситель.

Включают механизм 15, который приводит во вращение с заданной скоростью обечайку 4, а из бункера 10 посредством транспортера 11 через корпус 7 загружают в реактор сырье и, если это необходимо, технологические добавки. В качестве технологических добавок обычно используют катализаторы, а также вещества, предотвращающие вредные выбросы, например известь, доломит, алюмосиликаты.

Загружаемое в реактор сырье попадает в нижнюю часть вращающейся обечайки 4 у корпуса 7, где оно подхватывается ворошителями 16 и поднимается на них вверх до точки, где угол наклона ворошителя достигает величины, при которой сырье ссыпается вниз и при этом, за счет наклона вращающейся обечайки 4 к горизонтальной плоскости, сырье перемещается во время падения на определенную величину вдоль барабана обечайки в сторону корпуса 8.

Таким образом, сырье внутри вращающейся обечайки 4 распределяется по ее объему и постепенно перемещается от корпуса 7 к корпусу 8, при этом под действием температуры теплоносителя происходит деструкция сырья на пироуголь и парогазы.

Собственно, сам процесс пиролиза широко известен, он подробно описан в технической литературе и не нуждается в дополнительных пояснениях.

В связи с тем, что ворошители 16 могут быть выполнены как с полками, так и без полок и установлены чередующимися в полости обечайки, то точки начала ссыпания с ворошителей сырья в обечайке при ее вращении будут раздельными по сечению обечайки и, таким образом, происходит равномерное распределение сырья по сечению обечайки и равномерное смешивание его с горячим теплоносителем при продвижении сырья от корпуса 7 к корпусу 8, что обеспечивает высокие скорость и степень деструкции сырья, а, следовательно, высокое качество продуктов пиролиза.

Постоянное перемешивание сырья в реакторе за счет использования ворошителей и вращения обечайки, с контактом горячего теплоносителя с большой поверхностью частиц сырья при оптимальных количестве сырья, времени контакта сырья и теплоносителя и температуры среды в реакторе, которые поддерживаются системой автоматического управления 29, обеспечивают пиролиз сырья с высокой производительностью и получением качественных продуктов пиролиза - пироугля и парогазов.

Полученные в результате переработки сырья парогазы из реактора через выход в верхней части корпуса 8, поступают в устройство очистки 17. Выделенные из парогаза в устройстве очистки 17 твердые частицы подаются на устройство разгрузки 18 и далее - в накопительный бункер 19.

Очищенные от твердой фазы парогазы, за счет работы дымососа 20, поступают с устройства очистки 17 через теплообменник 3 (где отдают часть тепла подаваемому по трубопроводу в газогенератор воздуху) в аппарат 21 их разделения, где разделяются газовую и жидкую фракции.

Полученный в реакторе пироуголь отводится через канал в нижней части корпуса 8 посредством устройства 18 в накопительный бункер пироугля 19. Из накопительного бункера 19 пироуголь шнековым питателем (не показан) подается в устройство обогащения пироугля 23 с отводом через шлюзовый затвор (не показан) золы и выдачей обогащенного пироугля, который шнековым транспортером подается на питатель 24, с которого пироуголь направляют в устройство 25 приготовления суспензионного энергоносителя.

Жидкая фракция из аппарата 21 поступает в буферную емкость 22, оснащенную насосом-дозатором (не показан), который подает жидкую фракцию в устройство 25, где производится смешивание, гомогенизация и измельчение смеси пироуля с жидкой фракцией. Полученная в устройстве 25 измельченная, гомогенная смесь (суспензионный энергоноситель) поступает в устройство активации 26 суспензионного энергоносителя для получения активированного суспензионного топлива, которое насосом 27 передается потребителю. При получении суспензионного топлива соотношение пироугля и жидкой фракции, включающей воду (испаренную и пиролитическую) поддерживается в соотношении 1,2-1,8.

Полученное суспензионное топливо не содержит сгустков с высокой вязкостью, в его составе значительно уменьшено содержание кислородосодержащих примесей и оно имеет повышенную по отношению к исходной смеси энтальпию, так как в нем увеличивается поверхностная энергия и энергия деформаций частиц.

Неконденсируемый горючий газ дымососом 20 подается на устройство очистки 28 (при его наличии) и после очистки передается потребителю.

Таким образом, целевыми продуктами переработки углеродосодержащего сырья являются активированное суспензионное топливо и очищенный неконденсируемый горючий газ, которые могут быть использованы в различных производствах как экологически чистые энергоносители.

В варианте агрегата неконденсируемый горючий газ поступает за счет дымососа 20 на горелку 30 для получения теплоносителя, нагнетаемого через патрубок 36 в трубчатый реактор 31 синтез-газ, куда также подается насосом-дозатором активированное суспензионное топливо. Теплоноситель имеет температуру 400-1200°С, при этом суспензия в трубках реактора нагревается до температуры 200-1000°С.

В реакторе 31 теплоноситель от горелки 30, проходя в корпусе реактора сквозь трубный пучок, разогревает находящееся в трубах активированное суспензионное топливо и под действием тепла от теплоносителя происходит процесс гидропиролиза топлива с конверсией топлива в синтез-газ с повышенным содержанием водорода. Полученный синтез-газ из трубок реактора содержит в объемных процентах CO2-2-5%; H2S-1-3%; NOx-1-3%; СО-22-46%; Н2-40-51%. Изменение соотношения в синтез-газе СО и Н2 осуществляется регулированием температуры теплоносителя с помощью регулирования работы газовой горелки, изменением количества суспензионного топлива подаваемого в трубки реактора синтез-газа, изменением в суспензионном топливе соотношения пироугля и жидкой фракции.

Синтез-газ с помощью газодувки 42 подается на устройство очистки 28 от балластных составляющих газа (CO2; H2S; NOx) известными средствами, после чего очищенный от балластных составляющих (сероводорода, двуокиси углерода, окиси азота) синтез-газ передается потребителю как экологически чистый энергоноситель, который может быть использован как топливо или как сырье для каталитического синтеза.

Продуктом варианта агрегата является очищенный синтез-газ с высоким содержанием водорода. Отработанный теплоноситель из реактора синтез-газа 31 за счет работы дымососа подается через патрубок 37 на собственные нужды агрегата, в частности, на сушку исходного сырья, на отопление помещений и пр.

Полученный после очистки синтез-газ подается потребителю, для использования либо на энергоагрегаты, как экологически чистое топливо, либо на реакторы каталитического синтеза для получения таких продуктов как бензин, керосин, дизельное топливо, метанол, диметилэфир и других ценных химических продуктов.

Выбор конкретного исполнения агрегата определяется в зависимости от требований потребителей по номенклатуре, количеству и качеству получаемых продуктов от переработки используемого сырья.

Агрегаты могут быть эффективно использованы для переработки следующих видов используемых в качестве сырья отходов: твердые бытовые отходы; отходы коммунального и сельского хозяйства (осадки от очистки сточных вод, навоз, помет, растительные отходы); отходы угольной, нефтеперерабатывающей, деревоперерабатывающей отраслей, бурый уголь, лигнит и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2018 |

|

RU2666347C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1995 |

|

RU2096442C1 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2095398C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

Изобретение раскрывает агрегат термохимической переработки углеродосодержащего сырья, содержащий устройство загрузки подлежащего переработке сырья, газогенератор, предназначенный для получения теплоносителя, воздуходувку, выход которой трубопроводом связан с полостью газогенератора, реактор пиролиза сырья, выполненный в виде установленной наклонно и оснащенной приводом вращения обечайки с верхним и нижним корпусами, охватывающими обечайку по ее торцам, причем на верхнем корпусе имеются каналы для ввода в полость реактора сырья от устройства загрузки и теплоносителя от газогенератора, а на нижнем - каналы для отвода полученных в результате пиролиза парогазов и пироугля, устройство очистки полученных в реакторе парогазов, связанное входом с каналом отвода парогазов, аппарат разделения парогазов на газовую и жидкую фракции, теплообменник, соединенный входом с газовым выходом устройства очистки, а выходом - с входом аппарата разделения парогазов, к газовому выходу которого подсоединен дымосос, предназначенный для транспортирования полученных в реакторе парогазов через устройство очистки, через теплообменник и через аппарат разделения парогазов, причем через теплообменник пропущен трубопровод подачи воздуха от воздуходувки в газогенератор, накопительный бункер для сбора пироугля, с которым соединен канал для отвода пироугля нижнего корпуса, характеризующийся тем, что агрегат оснащен накопительной емкостью, на вход которой подведен канал отвода жидкой фракции аппарата разделения парогазов, устройством обогащения пироугля, вход которого соединен с накопительным бункером, питателем, а также устройством активации суспензионного энергоносителя и устройством его приготовления, к входам которого подсоединены выход накопительной емкости и выход питателя, вход которого соединен с выходом устройства обогащения пироугля, а выход устройства приготовления суспензионного энергоносителя связан с входом устройства его активации, предназначенного для получения активированного суспензионного энергоносителя. Также описывается вариант агрегата термохимической переработки углеродосодержащего сырья, характеризующийся тем, что дополнительно агрегат оснащен горелкой, трубчатым реактором синтез-газа и при этом, вход горелки подсоединен к дымососу, а ее выход связан с полостью трубчатого реактора синтез-газа, на вход которого подведен выход устройства активации суспензионного энергоносителя, а к выходу реактора синтез-газа подведен трубопровод, к которому последовательно подсоединены устройство очистки синтез-газа и газодувка. Технический результат заключается в получении целевых продуктов высокого качества, в частности жидкого активированного суспензионного топлива, очищенного синтез-газа с высоким содержанием водорода и повышенной теплотой сгорания, синтез-газа с заданным соотношением объемного содержания окиси углерода и водорода, за счет обеспечения их высокой степени переработки и очистки. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Агрегат термохимической переработки углеродосодержащего сырья, содержащий устройство загрузки подлежащего переработке сырья, газогенератор, предназначенный для получения теплоносителя, воздуходувку, выход которой трубопроводом связан с полостью газогенератора, реактор пиролиза сырья, выполненный в виде установленной наклонно и оснащенной приводом вращения обечайки с верхним и нижним корпусами, охватывающими обечайку по ее торцам, причем на верхнем корпусе имеются каналы для ввода в полость реактора сырья от устройства загрузки и теплоносителя от газогенератора, а на нижнем - каналы для отвода полученных в результате пиролиза парогазов и пироугля, устройство очистки полученных в реакторе парогазов, связанное входом с каналом отвода парогазов, аппарат разделения парогазов на газовую и жидкую фракции, теплообменник, соединенный входом с газовым выходом устройства очистки, а выходом - с входом аппарата разделения парогазов, к газовому выходу которого подсоединен дымосос, предназначенный для транспортирования полученных в реакторе парогазов через устройство очистки, через теплообменник и через аппарат разделения парогазов, причем через теплообменник пропущен трубопровод подачи воздуха от воздуходувки в газогенератор, накопительный бункер для сбора пироугля, с которым соединен канал для отвода пироугля нижнего корпуса, отличающийся тем, что агрегат оснащен накопительной емкостью, на вход которой подведен канал отвода жидкой фракции аппарата разделения парогазов, устройством обогащения пироугля, вход которого соединен с накопительным бункером, питателем, а также устройством активации суспензионного энергоносителя и устройством его приготовления, к входам которого подсоединены выход накопительной емкости и выход питателя, вход которого соединен с выходом устройства обогащения пироугля, а выход устройства приготовления суспензионного энергоносителя связан с входом устройства его активации, предназначенного для получения активированного суспензионного энергоносителя.

2. Агрегат по п. 1, отличающийся тем, что он оснащен устройством очистки сепарированного в аппарате разделения парогазов на газовую и жидкую фракции неконденсируемого горючего газа, подсоединенного к выходу дымососа.

3. Агрегат термохимической переработки углеродосодержащего сырья, содержащий устройство загрузки подлежащего переработке сырья, газогенератор, предназначенный для получения теплоносителя, воздуходувку, выход которой трубопроводом связан с полостью газогенератора, реактор пиролиза сырья, выполненный в виде установленной наклонно и оснащенной приводом вращения обечайки с верхним и нижним корпусами, охватывающими обечайку по ее торцам, причем на верхнем корпусе имеются каналы для ввода в полость реактора сырья от устройства загрузки и теплоносителя от газогенератора, а на нижнем - каналы для отвода полученных в результате пиролиза парогазов и пироугля, устройство очистки полученных в реакторе парогазов, связанное входом с каналом отвода парогазов, аппарат разделения парогазов на газовую и жидкую фракции, теплообменник, соединенный входом с газовым выходом устройства очистки, а выходом - с входом аппарата разделения парогазов, к газовому выходу которого подсоединен дымосос, предназначенный для транспортирования полученных в реакторе парогазов через устройство очистки, через теплообменник и через аппарат разделения парогазов, причем через теплообменник пропущен трубопровод подачи воздуха от воздуходувки в газогенератор, накопительный бункер для сбора пироугля, с которым соединен канал для отвода пироугля нижнего корпуса, отличающийся тем, что агрегат оснащен горелкой, трубчатым реактором синтез-газа, накопительной емкостью, на вход которой подведен канал отвода жидкой фракции аппарата разделения парогазов, устройством обогащения пироугля, вход которого соединен с накопительным бункером, питателем, а также устройством активации суспензионного энергоносителя и устройством его приготовления, к входам которого подсоединены выход накопительной емкости и выход питателя, вход которого соединен с выходом устройства обогащения пироугля, а выход устройства приготовления суспензионного энергоносителя связан с входом устройства его активации, предназначенного для получения активированного суспензионного энергоносителя, при этом вход горелки подсоединен к дымососу, а ее выход связан с полостью трубчатого реактора синтез-газа, на вход которого подведен выход устройства активации суспензионного энергоносителя, а к выходу реактора синтез-газа подведен трубопровод, к которому последовательно подсоединены устройство очистки синтез-газа и газодувка.

| Приспособление для подачи в наклонные прессы листового металла | 1931 |

|

SU30255A1 |

| 0 |

|

SU74386A1 | |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2698831C1 |

| CN 109181643 A, 11.01.2019 | |||

| AU 2017339091 A1, 02.05.2019. | |||

Авторы

Даты

2021-02-24—Публикация

2020-03-17—Подача