Изобретение относится к абразивно-струйной обработке и предназначено для очистки загрязненных поверхностей зданий, сооружений, различных предметов экстерьера и интерьера от образующихся на них с течением времени загрязнений.

Уровень техники

Известны способ и устройство для удаления поверхностного слоя и/или уплотнения и/или нанесения покрытия на твердые поверхности [Патент РФ №2288090, опубл. 27.11.2006, бюл. №3]. Согласно изобретению средство для струйной обработки в виде разнообразных частиц подается с высокой скоростью на обрабатываемую поверхность и отсасывается вместе с частицами разрушаемой поверхности. При такой обработке происходит также существенный износ обрабатываемой поверхности, часть рабочих частиц остается в порах обрабатываемых материалах, что недопустимо, например, при реставрационных работах на уникальных объектах.

Известны способы и устройства для очистки поверхностей паром [Патент РФ №2555660, опубл. 10.07.2015, бюл. №19]. Такие методы довольно эффективны в домашнем хозяйстве, в быту, однако очистка паром крайне малоэффективна при обработке многолетних (даже «многодесятилетних») загрязнений на поверхностях конструктивных элементов зданий и сооружений, особенно старинных и имеющих охранный статус.

Известен способ абразивно-струйной очистки поверхности от органических загрязнений [Патент РФ №2457933, опубл. 10.08.2012, бюл. №22]. При осуществлении способа абразивно-струйной очистки осуществляют подачу под давлением на обрабатываемую поверхность абразива в струе сжатого воздуха с добавлением в поток воды и поверхностно-активного вещества (ПАВ). В качестве абразива используют композицию следующего состава, в масс. %: мягкий абразив 60-80, твердый абразив 10-30, карбонат натрия 10. Абразив подают на очищаемую поверхность под давлением 8 атм. Воду в поток подают с содержанием 0,1-2% масс.ПАВ, в количестве 10-150% масс. от веса расходуемой композиции. Недостатком указанного способа является то, что он не обеспечивает очистку поверхности без ее абразивного разрушения. При осуществлении способа одновременно воздействуют абразивом в воздушном потоке, а также водой, содержащей ПАВ. При этом струя воды может разрушать обрабатываемые поверхности ввиду их порой ветхой структуры. Особенно недопустима такая обработка при погодных условиях, сопровождаемых переходом через «ноль», когда остающаяся в порах вода при замерзании может также приводить к физическому разрушению материалов.

Наиболее близким техническим решением является способ очистки поверхностей, осуществляемый термопароабразивноструйным инструментом [Патент РФ №2486046, опубл. 27.06.2013, бюл. №18]. В процессе очистки осуществляют подачу под давлением на обрабатываемую поверхность абразива в потоке сжатого воздуха с одновременной подачей водяного пара, образующегося при испарении подогретой жидкости в смесительной камере. Добавление пара здесь повышает плотность потока и снижает воспламеняемость при очистке поверхностей с легковоспламеняемыми покрытиями, однако не исключает всех недостатков абразивно-струйной обработки, присущих этому виду обработки, особенно недопустимых при очистке поверхностей особо ценных предметов и сооружений. Для очистки поверхностей исторических уникальных строений и предметов искусства, имеющим историческую и музейную ценность необходимо применять способы крайне деликатного воздействия на загрязненные порой за многие годы и десятилетия поверхности, не допуская их физического разрушения, что неизбежно при традиционной абразивно-струйной обработке. Такого рода поверхности, выполненные, как правило, из природного камня (песчаники, мрамор, гранит), древесины или кирпичной кладки, являются порою пористыми и покрытыми очень стойкими загрязнениями, носящими как органический, так и неорганический характер. В то же время такие поверхности, как правило, имеют пониженную механическую прочность, что не позволяет повышать эффективность очистки за счет использования твердого и крупнозернистого абразива.

Раскрытие изобретения

Техническим результатом изобретения способа паро-абразивно-струйной очистки является повышение эффективности очистки поверхностей при снижении механического разрушения очищаемой поверхности.

Поставленная цель достигается тем, что предложен способ паро-абразивно-струйной очистки поверхностей, при котором осуществляют подачу под давлением на обрабатываемую поверхность абразива в потоке сжатого воздуха с одновременной подачей водяного пара. При этом поток воздушно-абразивной смеси, формируемый на выходе насадки аппарата через выходное сопло, смешивают с потоком водяного пара, который предварительно смешивают с мелкодисперсным вспененным перлитом в отдельной смесительной камере. Смешение потока воздушно-абразивной смеси и потока пара с перлитом осуществляют путем подачи смеси пара с перлитом через кольцевое сопло, охватывающее выходное сопло потока воздушно-абразивной смеси на выходе из насадки аппарата. При этом обеспечивают соотношение объема абразива к объему перлита в пределах 25…40%.

Перечень чертежей

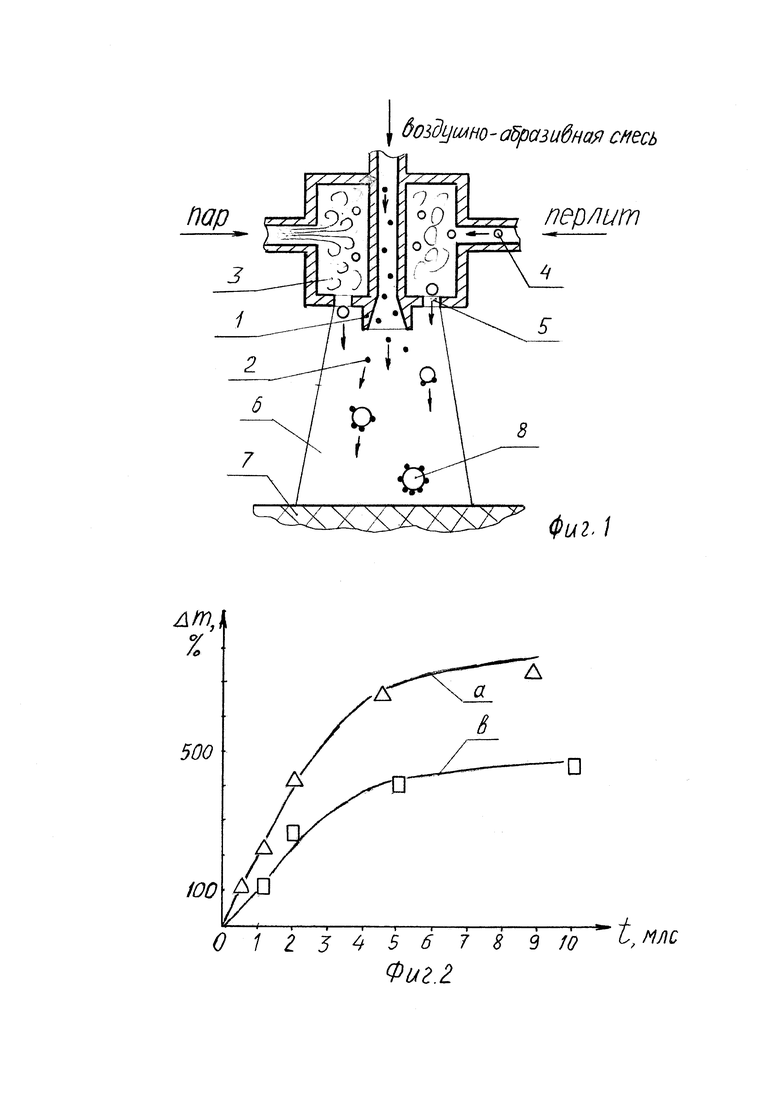

На фиг. 1 показана схема осуществления способа паро-абразивно-струйной очистки поверхностей, на фиг. 2 представлен график изменения массы частицы перлита за счет водопоглощения в зависимости от времени нахождения в среде водяного пара.

Осуществление изобретения

Способ паро-абразивно-струйной очистки осуществляют следующим образом. Рабочая насадка аппарата для осуществления способа имеет центральное сопло 1 (Фиг. 1), через которое на очищаемую поверхность направляют воздушную смесь с частицами абразива 2. В отдельной смесительной камере 3 производят смешение водяного пара с частицами перлита 4. Попадая в среду пара частицы перлита начинают активно поглощать воду, что приводит к увеличению массы частиц перлита и ее набуханию. На фиг. 2 приведены экспериментально полученные кривые интенсивности водопоглощения частицами вспененного перлита в виде изменения массы одной частицы в зависимости от времени (в млс) ее нахождения в среде водяного пара. Кривая а получена для частиц размером менее 1 мкм, кривая в - для частиц размером более 2 мкм. Приведенные зависимости позволяют рассчитывать геометрические параметры отдельной смесительной камеры и каналов подачи смеси в насадке аппарата для осуществления способа, обеспечивая время нахождения частицы в смесительной камере. Частицы перлита начинают водопоглощение уже непосредственнно в смесительной камере, и этот процесс продолжается после выхода паро-перлитной смеси из кольцевого сопла 5, охватывающего выходное сопло, по которому подается воздушно-абразивная смесь.

На схеме это условно показано увеличением размеров частиц перлита в течение времени ее нахождения в смесительной камере, так и в потоке паро-перлитной смеси. В то же время, по мере смешения двух указанных потоков в общий поток 6 (Фиг. 1) абразивные частицы интенсивно начинают налипать на рыхлую влажную поверхность частиц перлита. Поэтому воздействие на очищаемую поверхность 7 осуществляют не только отдельные абразивные частицы, но и абразивные частицы, находящиеся на поверхности частиц перлита 8. При уменьшении зернистости применяемого абразива в струйно-абразивной обработке понижается повреждаемость обрабатываемых предметов, но резко падает интенсивность очистки ввиду уменьшения кинетической энергии отдельной абразивной частицы. Повышение зернистости абразива повышает степень повреждаемости очищаемых поверхностей, что чрезвычайно нежелательно для работы с антикварными предметами, сооружениями или предметами с высокой художественной ценностью. Применение же настоящего способа позволяет повысить интенсивность очистки без повышения размеров абразивных частиц. Частица перлита, сама по себе не обладающая абразивной способностью, но набравшая массу в процессе взаимодействия с паром, и несущая на своей поверхности абразивные частицы, воздействует на очищаемую поверхность как микроинструмент с полузакрепленными абразивными частицами. Это повышает интенсивность очистки без повышения зернистости применяемого абразива, а, следовательно, исключается повышенный износ очищаемой поверхности. Воздействие пара в рабочем потоке на загрязнения, находящиеся на очищаемой поверхности, особенно если речь идет об органических веществах, способствует их увлажнению, разрыхлению, что также приводит к повышению интенсивности обработки без необходимости повышения зернистости и твердости применяемых абразивных частиц. Кроме этого, частицы перлита, действуя как адсорбент, способствуют улучшению эвакуации частиц загрязнений, удаляемых за счет абразивного воздействия. Соотношение объема абразивных зерен и перлита определено опытным путем. При несоблюдении указанного соотношения в пределах 25…40% объемов интенсивность процесса очистки снижается.

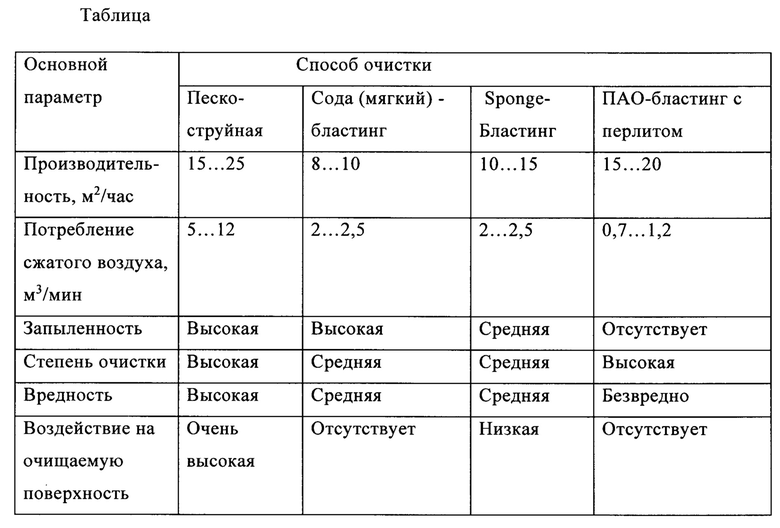

Для подтверждения эффективности способа проведены сравнительные испытания с тремя широко применяемыми способами абразивно-струйной обработки, которые используются для очистки поверхностей предметов и сооружений, о которых шла речь: пескоструйная обработка напорного типа, сода-бластинг, Sponge-бластинг.Обработка согласно способу названа ПАО (паро-абразивная обработка)-бластинг с перлитом. Обрабатывались одинаковые образцы загрязненного натурального мрамора всеми четырьмя способами до достижения полной очистки. Результаты проведенных экспериментов приведены в таблице.

Сравнивая результаты всех четырех способов, примененных при очистке, можно сделать следующие выводы. По производительности ПАО-бластинг с перлитом несколько уступает песко-струйной обработке, зато существенно превосходит ее по остальным показателям. В то же время по производительности процесс существенно превосходит производительность остальных, «мягких» способов очистки, не уступая, а даже превосходя их показатели. Применение пара кроме описанного процесса насыщения частиц перлита дает дополнительный эффект, препятствуя запыленности при очистке, что также немаловажно во многих случаях. Таким образом, показатели паро-абразивно-струйной обработки с добавлением перлита убедительно показали высокую эффективность предложенного способа паро-абразивно-струйной обработки с перлитом и целесообразность его широкого применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности нержавеющей стали после термической обработки | 2020 |

|

RU2724211C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| Абразивная масса и способ её изготовления | 2022 |

|

RU2816321C2 |

| СПОСОБ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2010 |

|

RU2463152C2 |

| АБРАЗИВНО-СТРУЙНЫЙ АППАРАТ | 2005 |

|

RU2314188C2 |

| Способ очистки наружной поверхности трубчатых змеевиков внутри нагревательного оборудования | 2019 |

|

RU2714424C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2284231C2 |

| УСТАНОВКА ДЛЯ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ, ФОРСУНКА ДЛЯ НЕЕ (ВАРИАНТЫ), СПОСОБ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СОСТАВ ДЛЯ НЕЕ | 2010 |

|

RU2450906C2 |

Изобретение относится к абразивно-струйной обработке. Осуществляют подачу под давлением на обрабатываемую поверхность абразива в потоке сжатого воздуха с одновременной подачей водяного пара. Поток воздушно-абразивной смеси, формируемый на выходе насадки аппарата посредством выходного сопла, смешивают с потоком водяного пара, который предварительно смешивают с мелкодисперсным вспененным перлитом в отдельной смесительной камере. Смешение потока воздушно-абразивной смеси и потока пара с перлитом осуществляют путем подачи смеси пара с перлитом через кольцевое сопло, охватывающее выходное сопло потока воздушно-абразивной смеси на выходе из насадки аппарата. При этом обеспечивают соотношение объема абразива к объему перлита в пределах 25…40%. В результате повышается эффективность очистки поверхностей при снижении механического разрушения очищаемой поверхности. 2 ил., 1 табл.

Способ паро-абразивно-струйной очистки поверхностей, включающий подачу под давлением на обрабатываемую поверхность абразива в потоке сжатого воздуха с одновременной подачей водяного пара, отличающийся тем, что в процессе обработки поток воздушно-абразивной смеси, формируемый на выходе насадки аппарата паро-абразивно-струйной очистки посредством выходного сопла, смешивают с потоком водяного пара, который предварительно смешивают с мелкодисперсным вспененным перлитом в отдельной смесительной камере, причем смешение потока воздушно-абразивной смеси и потока пара с перлитом осуществляют путем подачи смеси пара с перлитом через кольцевое сопло, охватывающее выходное сопло потока воздушно-абразивной смеси на выходе из насадки аппарата паро-абразивно-струйной очистки, при этом обеспечивают соотношение объема абразива к объему перлита в пределах 25…40%.

| ТЕРМОПАРОАБРАЗИВОСТРУЙНЫЙ ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2486046C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| WO 1988005711 A1, 11.08.1988. | |||

Авторы

Даты

2021-02-26—Публикация

2020-07-07—Подача