Изобретение относится к устройствам для очистки поверхностей, в основном, от устаревших изоляционных покрытий и может быть использовано, в частности, в нефтяной и газовой промышленности при ремонте нефте- и газопроводов.

Известны струйно-абразивные установки, в которых используется сухой абразивный материал, например песок (пескоструйные установки), разгоняемый для ударного контакта с очищаемой поверхностью с помощью сжатого воздуха (см., например, А.Е.Проволоцкий "Струйно-абразивная обработка деталей машин", Киев, Изд. "Тэхника", 1989 г., стр.172 и 146-147). Основной недостаток подобных установок при очистке поверхностей от устаревшей изоляции состоит в малой производительности.

Известны струйно-абразивные установки, в которых в качестве абразивного материала применяют сухой лед (см., например, а.с. СССР №903097, опубликовано 07.02.1982, Бюл. №5; патент US 6695686, 24.02.2004) или частицы водяного льда (см., например, заявку РФ №2002123070, дата публикации 10.03.2004). Установки этого типа достаточно сложны и дороги.

Наиболее близкой к настоящему изобретению является струйно-абразивная установка, включающая бункер с абразивными частицами, емкость с жидким азотом и струйный аппарат (см., патент DE 10010192, 13.09.2001). В данной установке использована возможность более эффективного удаления обычно формируемого из полимерных материалов, например полиэтилена, слоя изоляции благодаря тому, что при охлаждении до низких температур материал изоляции становится хрупким. При работе данной установки частицы абразива из бункера подают в емкость с жидким азотом и далее в смеси с жидким азотом - в струйный аппарат. Газообразный азот, образованный в ходе контакта с абразивными частицами, под давлением также подают в струйный аппарат. Таким образом, разгон частиц, смоченных жидким азотом, для последующего удара по очищаемой поверхности осуществляют газообразным азотом. Основной недостаток этой установки состоит в сложности аппаратурного оформления, в ограниченных возможностях разгона частиц абразива только тем количеством газообразного азота, который образуется при охлаждении частиц абразива, в очевидных проблемах герметизации. Кроме того, неизбежны трудности при дозировании частиц абразива. Строгая зависимость количества используемого абразива и агента для их разгона - газообразного азота определяет недостаточную степень охлаждения удаляемого слоя изоляции.

Задача настоящего изобретения состоит в создании рационального и высокоэффективного устройства для очистки поверхностей.

Техническим результатом является упрощение конструкции установки для очистки поверхностей, возможность регулирования степени охлаждения изоляции и ударного воздействия на поверхность потока абразива, повышение экономичности процесса очистки, повышение надежности работы установки и качества очистки.

Указанный технический результат получают за счет того, что установка для очистки поверхностей, включающая емкость с жидким азотом, струйный аппарат с соплом для обработки поверхностей абразивом и бункер с абразивными частицами, дополнительно снабжена источником сжатого воздуха и форсункой, причем источник сжатого воздуха соединен со струйным аппаратом и емкостью с жидким азотом, последняя - с форсункой, а бункер с абразивными частицами - со струйным аппаратом. Форсунка и струйный аппарат выполнены заедино, а оси форсунки и сопла струйного аппарата пересекаются в одной точке очищаемой поверхности.

Сущность настоящего изобретения состоит в следующем.

В настоящее время одной из актуальнейших задач, стоящих перед газовой и нефтяной промышленностью России, является необходимость ускоренного ремонта газо- и нефтепроводов с заменой изоляционных покрытий. Ранее в нормативных документах на проведение ремонтных работ предусматривалось удаление старой изоляции механическими методами: скребками и проволочными щетками. В настоящее время интенсификация процесса очистки от изоляции достигнута за счет применения водоструйной очистки при сверхвысоком давлении воды (600-1500 кг/см2) и технологий, связанных с ударным воздействием абразивных частиц при одновременном снижении температуры слоя старой изоляции. В последнем случае наиболее часто применяют сухой лед, что весьма дорого.

В установке, принятой за прототип, проходит ударный контакт частиц абразива и устаревшей изоляции. При этом частицы абразива охлаждают до весьма низкой температуры - практически до температуры кипения жидкого азота при определенном давлении. Давление необходимо для последующего разгона частиц абразива образующимся газообразным азотом. Контакт изоляции с холодными частицами менее действенен, чем контакт повышенного неохлажденного количества абразива (практически любого приемлемого) с интенсивно охлаждаемым слоем изоляции за счет непосредственного воздействия струи распыленного жидкого азота. Теплоотдача от охлажденных твердых частиц несопоставимо меньше таковой от мелких капель жидкого азота.

Установка по настоящему изобретению, по сути, имеет два автономно действующих узла - обычный пескоструйный аппарат и распылитель жидкого азота. Жидкий азот, таким образом, тратится на охлаждение изоляции, а не частиц абразива хотя бы из-за весьма малого времени контакта частиц и азота в жидком виде.

С помощью сжатого воздуха обычным пескоструйным аппаратом возможно одновременно подать в зону взаимодействия поверхности изоляции и жидкого азота любое необходимое количество абразива.

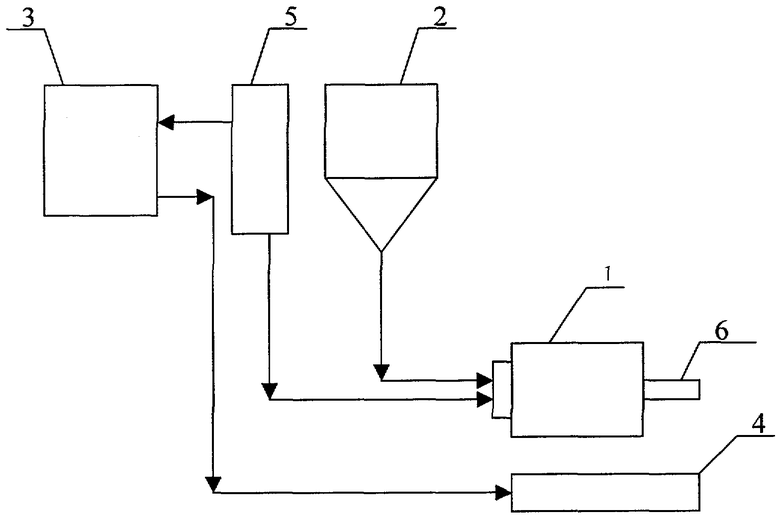

Принципиальная схема установки для очистки поверхностей представлена на чертеже.

Установка включает в себя струйный аппарат 1, заполненный частицами абразива бункер 2, емкость с жидким азотом 3, форсунку 4 и источник сжатого воздуха 5, например компрессор. Как практически в любом случае струйный аппарат 1 имеет в своем составе смесительную камеру, канал ствола и сопло 6. Емкость с жидким азотом 3 соединена с форсункой 4 и с источником сжатого воздуха 5. Источник сжатого воздуха 5 также соединен со струйным аппаратом 1. Струйный аппарат 1 связан с бункером 2.

Установка для очистки поверхностей работает следующим образом.

Под давлением источника сжатого воздуха 5 из заполненной жидким азотом емкости 3 жидкий азот поступает в форсунку 4 и распыляется. Факел из частиц жидкого азота направляют в определенную точку очищаемой поверхности с дальнейшим продвижением по этой поверхности. В ту же точку поверхности одновременно из сопла 6 струйного аппарата 1 подают струю абразивного материала. Для образования струи абразива в струйный аппарат 1 подают собственно абразивные частицы из бункера 2 и сжатый воздух от его источника 5.

Под действием мелкодисперсных частиц жидкого азота проходит резкое охлаждение слоя старой изоляции. Возникающая при этом хрупкость материала изоляции позволяет интенсивно ликвидировать изоляцию под ударным воздействием частиц абразива.

При изменении давления в емкости 3 обычными приемами и изменении конструкции форсунки 4 возможно получить разнообразную степень дисперсности потока жидкого азота. При соответствующем выборе пескоструйного узла формируется струя абразива нужной интенсивности.

В установке для очистки поверхностей по настоящему изобретению предусмотрено как автономное размещения форсунки и струйного аппарата, так и выполнение их заедино.

Предложенная конструкция установки для очистки поверхностей проста, надежна в работе. Стоимость жидкого азота значительно ниже стоимости сухого льда. Это и сниженный расход жидкого азота определяют высокую экономичность работы установки. Установка работает с высоким качеством очистки. Легко регулируема и управляема.

Изобретение относится к устройствам для очистки поверхностей, в основном, от устаревших изоляционных покрытий и может быть использовано в нефтяной и газовой промышленности и обеспечивает упрощение конструкции, возможность регулирования степени охлаждения изоляции и ударного воздействия на поверхность потока абразива, повышение экономичности процесса очистки, надежность работы установки и повышение качества очистки. Установка включает емкость с жидким азотом, струйный аппарат с соплом для обработки поверхностей абразивом и бункер с абразивными частицами. Она дополнительно снабжена источником сжатого воздуха и форсункой, причем источник сжатого воздуха соединен со струйным аппаратом и емкостью с жидким азотом, последняя - с форсункой, а бункер с абразивными частицами - со струйным аппаратом. Оси форсунки и сопла струйного аппарата пересекаются в одной точке очищаемой поверхности. 1 ил.

Установка для очистки поверхностей от покрытий, включающая емкость с жидким азотом, струйный аппарат с соплом для обработки поверхностей абразивом и бункер с абразивными частицами, отличающаяся тем, что установка дополнительно снабжена источником сжатого воздуха и форсункой, причем источник сжатого воздуха соединен со струйным аппаратом и емкостью с жидким азотом, последняя - с форсункой, а бункер с абразивными частицами - со струйным аппаратом, причем оси форсунки и сопла струйного аппарата пересекаются в одной точке очищаемой поверхности.

| Способ очистки поверхности металлического изделия от покрытия | 1982 |

|

SU1025464A1 |

Авторы

Даты

2006-09-27—Публикация

2004-07-30—Подача