Область техники

Изобретение относится к области технологии катализа и приготовления электрокатализаторов и может быть использовано в составе каталитического слоя мембранно-электродного блока (МЭБ) для топливного элемента с твердополимерным электролитом (ТЭ с ТПЭ), а именно для портативных водородно-воздушных топливных элементов с твердым полимерным электролитом, эксплуатируемых в условиях низкой и переменной влажности (работающих на осушенных газах).

Уровень техники

Данный способ изготовления электрокатализатора и каталитических слоев на его основе для электрохимических устройств, в частности для портативных водородно-воздушных топливных элементов, крайне актуален, поскольку одной из ключевых задач при разработке и изготовлении ТЭ является поддержание высокого уровня электрохимических характеристик ТЭ не зависимо от уровня влажности подаваемых в устройство рабочих газов. Влагосодержание оказывает существенное влияние на свойства одного из основных компонентов мембранно-электродного блока (МЭБ) ТЭ, а именно, полимерной электролитической мембраны. Потери влаги также оказывают существенное влияние и на свойства нанесенных каталитических слоев. В комплексе данные процессы приводят к росту сопротивления, падению проводимости, активности каталитических слоев, а значит, ухудшению рабочих характеристик ТЭ в целом. Все вышеизложенное делает создание мембранно-электродного блока для электрохимических устройств, в частности для водородно-воздушных топливных элементов, с возможностью поддержания стабильного водного баланса крайне актуальным.

Стандартным катализатором для водородно-воздушных ТЭ с ТПЭ является платина на углеродных носителях, в частности саже марки Vulcan ХС-72. Сажа в данном случае является электропроводящим материалом с высокой площадью поверхности, что позволяет стабилизировать кластеры активного металла [патент US 4876115 Pub.Date:Oct.24, 1989; патент US 6344428 Pub.Date:Feb.05, 2002].

Несмотря на хорошую электропроводность углерода, применение электродов, в случае их изготовления исключительно из катализатора на углероде, приводит к высоким значениям электрического сопротивления каталитического слоя из-за гидрофобных свойств углерода. Известны технологические решения, направленные на изготовление электродов из углеродных материалов, модифицированных оксидами различного состава, например SbO2, SnO2, IrO2, ZrO2, CeO2, TiO2, цеолитов и их комбинации в качестве гидрофильных добавок носителя с общим массовым содержанием 4-15% для электрокатализаторов ТЭ [патент US 0233183А Pub.Date:Oct.20, 2005; патент WO/2008/00620 Pub.Date:Jun.17, 2008; патент US 6117581 Pub.Date:Sep.12, 2000]. В данном случае использование гидрофильных добавок в составе носителя катализатора приводит к более низкому сопротивлению электролита и меньшим потерям омической мощности в момент запуска ТЭ или его длительной работы в режиме недостаточного увлажнения, т.к. постепенная осушка элементов ТЭ в процессе работы приводит к росту сопротивления и ухудшению его характеристик в целом, поскольку нерешенной остается проблема стабилизации водного баланса ТЭ.

С другой стороны, для эффективного функционирования электрода необходима гидрофобная обработка электрода с целью предотвращения его экранирования водой - продукта реакции водорода и кислорода, а также водой, подаваемой для увлажнения ТЭ. В качестве основной гидрофобной добавки традиционно используется добавка политетрафторэтилена (ПТФЭ) на уровне 10 мас.% [патент RU 2360330С1 Pub.Date:Apr.28, 2005; патент JP 3245929 Pub.Date: Jun.18, 2003; патент US 20070134544А1 Pub.Date: Jun.14, 2007]. Однако используемые методы гидрофобизации с ПТФЭ не позволяют создать равномерную изотропную структуру носителя и ведут к экранированию части активных центров электрокатализаторов ПТФЭ и требуют содержания в катализаторе активных благородных металлов до 40 мас.%.

В качестве технологического решения по усовершенствованию структуры электрода было предложено создание двухслойного электрода, представляющего собой последовательно нанесенные непосредственно на мембрану гидрофильный материал, состоящий из электрокатализатора на модифицированном углеродном носителе с массовым содержанием оксидов 4-15%, а затем гидрофобный материал с содержанием ПТФЭ в составе носителя до 10 мас.% [патент CN 1744360 Pub.Date: Mar.08, 2006; патент CN 1553534 Pub.Date: Sep.06, 2006; патент US 5882810 Pub.Date: Oct.20, 2005; патент US 6074692 Pub.Date: Jun.13, 2000; патент US 6403245 Pub.Date: Jun.12, 2002]. Это позволило добиться некоторого повышения значений плотности тока ТЭ в сравнении со стандартным электродом. Однако данное решение не позволяет стабилизировать водный баланс ТЭ при недостаточном увлажнении, а содержание благородного металла в составе каталитических слоев остается на прежнем высоком уровне из-за экранирования платиновых активных центров ПТФЭ.

Одним из возможных решений данной проблемы является введение дополнительных центров сорбции воды в структуру электрокаталитических слоев и/или мембран. Однако в случае модифицирования мембран может происходить перекрывание каналов транспорта протонов, что снижает эффективность работы МЭБ. Модифицирование носителя электрокатализатора обычно проводится обладающими гидрофильными свойствами соединениями, такими как SiO2, TiO2, SnO2, ZrO2, Al2O3. Однако представленные материалы обладают высокими значениями удельного сопротивления и их высокие концентрации приводят к ухудшению рабочих характеристик МЭБ. Таким образом, для достижения высоких характеристик ТЭ необходима оптимизация содержания модификаторов.

Ближайшим аналогом является метод получения высокоупорядоченных мезопористых наночастиц диоксида кремния, содержащих включенные в них наночастицы платины, который был опубликован в 2004 году. Этот метод осуществляется таким образом, что наночастицы платины синтезируются в присутствии полипирролидона и диспергируются в этаноле, в котором в присутствии поверхностно-активного вещества, например, цетилтриметиламмонийбромида (СТАВ), инициируется золь-гель реакция прекурсора диоксида кремния, например тетраэтилортосиликата (TEOS), после чего СТАВ удаляется. В результате синтеза получаются мезопористые наночастицы диоксида кремния, содержащие наночастицы платины [Chang, J. Н., Lee, J. Н., & Lee, Н. S. (2013). U.S. Patent No. 8,518,361. Washington, DC: U.S. Patent and Trademark Office].

Технической проблемой, на решение которой направлено заявляемое изобретение, является сохранение высокой производительности топливного элемента в условиях низкой/переменной влажности за счет стабилизации водного баланса МЭБ, обеспечиваемой применением каталитических слоев на основе модифицированных электрокатализаторов для эффективного перераспределения влаги между различными компонентами МЭБ.

Раскрытие сущности изобретения

Техническим результатом заявляемого изобретения является получение электрокатализатора для топливного элемента с твердополимерным электролитом, обладающего высокими значениями удельной поверхности, электрохимической активной поверхностью и высокой стабильностью.

Для достижения технического результата предложен способ изготовления электрокатализатора для твердополимерного топливного элемента со стабилизированным водным балансом, заключающийся в том, что на исходный углеродный носитель наносят частицы SiO2 методом осаждения в объеме этиленгликоля для чего, в емкости первоначально готовят коллоидный раствор модифицирующего компонента путем смешивания порошка SiO2 и этиленгликоля с добавлением деионизированной воды, раствор подвергают диспергированию, готовят суспензию, состоящую из носителя, смеси растворителей этиленгликоль - вода 1,2:1 об. и изопропилового спирта 1,5 мл, перемешивают суспензию с помощью ультразвуковой обработки с частотой 22-25 кГц в течение 15 минут, к полученной суспензии добавляют коллоидный раствор частиц кремнезема, полученную композицию переливают в емкость и помещают в водяную баню с температурой 40-60°С и проводят осаждение в течение 72 часов при постоянном перемешивании, осуществляют синтез электрокатализатора на основе модифицированного носителя, для чего в емкость добавляют водный раствор прекурсора платиновых частиц гексахлорплатиновую кислоту объемом 60-80 мл и раствор гомогенизируют на магнитной мешалке в течение 30 мин при комнатной температуре, полученный раствор по каплям приливают в емкость с модифицированным носителем при постоянном магнитном перемешивании, полученную смесь со скоростью 1 град/мин нагревают до 75°С и выдерживают в течение 2 часов в токе инертного газа азота или аргона при атмосферном давлении, быстро поднимают температуру до 180°С и проводят восстановление платины в течение часа в токе инертного газа азота или аргона, охлаждают смесь и проводят отмывку осадка, при этом, перед отмывкой в охлажденную суспензию добавляют 2 М НСl для снижения рН раствора до 6, проводят трехкратное кипячение осадка в дистилированной воде с ее последующей декантацией, тщательно промывают полученный твердый осадок деионизированной водой и сушат в течение 8 часов в вакуумном шкафу при температуре 70°С.

Результат заявленного способа синтеза электрокатализаторов состоит в обеспечении эффективного перераспределения влаги между компонентами МЭБ для стабилизации водного баланса в условиях низкой/переменной влажности за счет применения многокомпонентого катализатора на основе модифицированного частицами диоксида кремния углеродного носителя, в составе каталитических слоев МЭБ топливного элемента.

Для достижения указанного технического результата предлагается способ изготовления многокомпонентных электрокатализаторов, где в качестве носителя для электрокатализатора используется углеродный материал, модифицированный частицами диоксида кремния. Применение такого электрокатализатора в составе каталитических слоев МЭБ позволит сорбировать дополнительную влагу в каталитическом слое, что повысит стабильность водного баланса твердого полимерного электролита и ТЭ в целом, обеспечив сохранение и рост электрохимических характеристик устройства при недостаточном увлажнении рабочих газов.

Полученный заявленным способом электрокатализатор характеризуется высокими значениями удельной поверхности, электрохимически активной поверхности и высокой стабильностью.

МЭБ с каталитическими слоями на основе электрокатализатора, полученного заявленным способом, характеризуется высокими электрохимическими характеристиками и стабильностью работы в условиях низкой влажности подаваемых рабочих газов. Повышение стабильности работы происходит за счет модифицирующей добавки в составе электрокатализатора, обеспечивающей эффективную сорбцию воды и снижающую скорость ее уноса в процессе работы с потом отходящих газов. Введение гидрофилизующих модификаторов - сорбентов воды - позволяет стабилизировать электрохимические характеристики в процессе эксплуатации в случае использования осушенных реагентов.

Повышение стабильности работы ТЭ в условиях низкой/переменной влажности происходит за счет модифицированного электрокатализатора частицами диоксида кремния. Предложенный способ синтеза отличается простотой, одностадийностью процесса, уменьшением содержания платины в электрокатализаторе, что обеспечивает снижение стоимости данного электрода.

Краткое описание чертежей

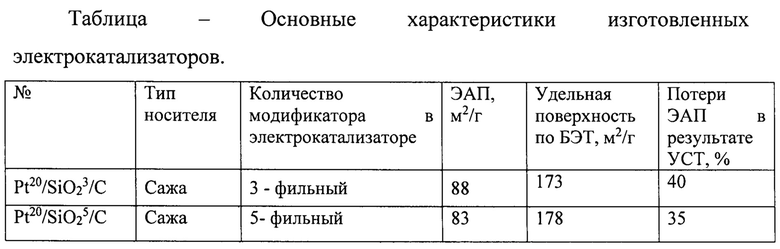

На фиг. 1 показаны циклические вольтамперограммы (ЦВА) различных электрокатализаторов.

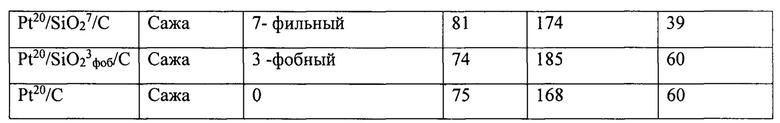

На фиг. 2 показаны результаты ускоренного стресс-тестирования электрокатализаторов.

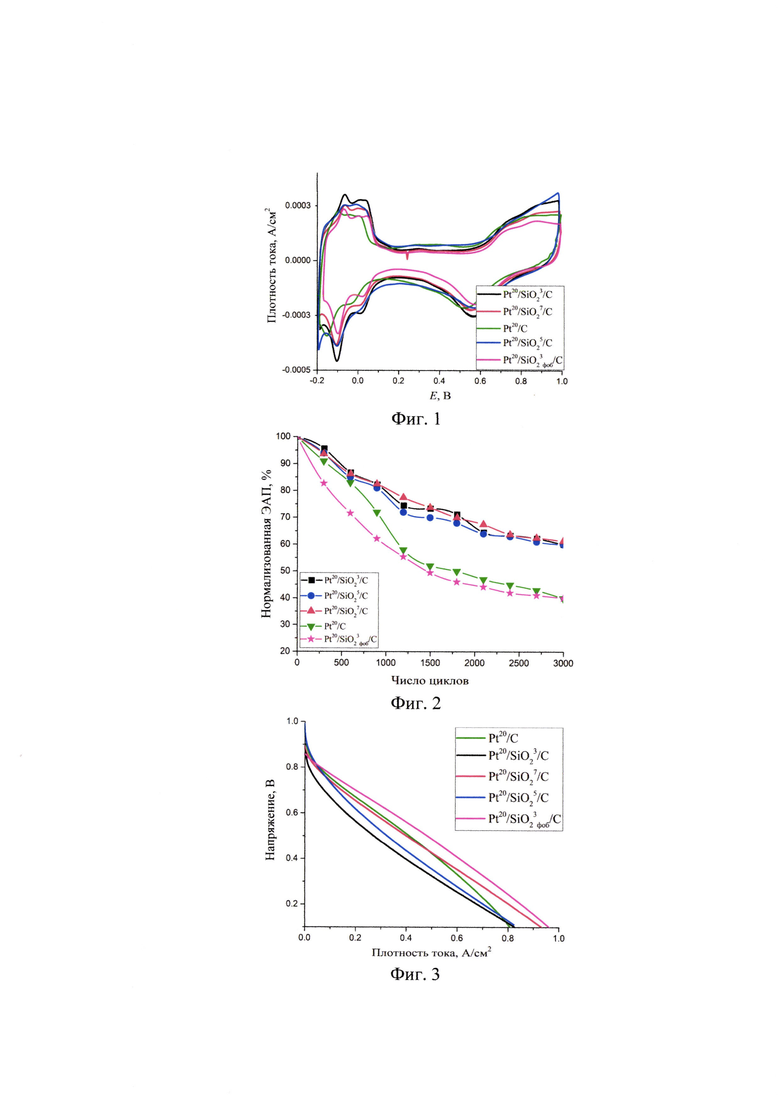

На фиг. 3 показаны вольтамперные характеристики (ВАХ) модифицированных электрокатализаторов по сравнению со стандартным электрокатализатором в условиях пониженной влажности.

Осуществление изобретения

Заявляемое технологическое решение заключается в способе изготовления электрокатализатора на основе модифицированного диоксидом кремния углеродного носителя, и последующем нанесении каталитических слоев на его основе.

Способ изготовления электрокатализаторов на основе модифицированного носителя представляет собой одностадийный процесс, осуществляемый в два последовательных шага. Исходный углеродный носитель (сажа марки Vulcan ХС-72, УНВ, УНТ) модифицируется частицами диоксида кремния. Нанесение частиц SiO2 на носитель осуществляется методом осаждения в объеме ЭГ. Для этого в емкости с этиленгликолем смешивается суспензия на основе углеродного носителя и коллоидный раствор модифицирующего компонента. В качестве модифицирующего компонента используется высокодисперсный порошок частиц кремнезема.

Первоначально готовится коллоидный раствор модифицирующего компонента путем смешивания рассчитанного количества порошка SiO2 и ЭГ с добавлением небольшого количества деионизированной воды. Полученный раствор подвергается диспергированию. Далее готовится суспензия, состоящая из носителя (заданной массы), смеси растворителей этиленгликоль - вода (1.2:1) (заданный объем) и изопропилового спирта (1.5 мл). Перемешивание суспензии проводится ультразвуковой обработкой с частотой 22-25 кГц в течение 15 минут. К полученной суспензии добавляется коллоидный раствор частиц кремнезема. Далее полученная композиция переливается в емкость и помещается в водяную баню (температура 40-60°С). Осаждение проводится в течение 72 часов при постоянной температуре и постоянном перемешивании. После проведения модифицирования углеродного носителя осуществляется непосредственно синтез электрокатализатора на его основе. Для этого в емкость добавляется водный раствор прекурсора платиновых частиц (гексахлорплатиновая кислота) объемом 60-80 мл известной концентрации. Раствор гомогенизируется на магнитной мешалке в течение 30 мин при комнатной температуре. Полученный раствор по каплям приливается в емкость с модифицированным носителем при постоянном магнитном перемешивании. Затем полученная смесь медленно (со скоростью 1 град/мин) нагревается до 75° и выдерживается 2 часа в токе инертного газа (азота, аргона) при атмосферном давлении. В результате происходит адсорбция прекурсора на модифицированный носитель. Затем температура быстро поднимается до 180° и проводится восстановление платины в течение часа в токе инертного газа (азота, аргона). Затем смесь охлаждается и проводится отмывка осадка. Перед отмывкой в охлажденную суспензию добавляется 2 М HCl для снижения рН раствора до приблизительно 6. Проводится трехкратное кипячение осадка в дистилированной воде с ее последующей декантацией. Полученный твердый осадок тщательно промывается деионизированной водой (DI) Н2О и сушится в течение 8 часов в вакуумном шкафу при 70°.

Осаждение диоксида кремния на поверхность сажи контролируется с помощью электронной микроскопии. В результате получены ПЭМ-снимки электрокатализаторов с частицами платины и диоксида кремния и определен элементный состав образцов (количество осажденного диоксида кремния рассчитано через полученные значения содержания кремния).

Содержание платины в составе электрокатализатора может варьироваться от 10 до 60 масс. %, содержание диоксида кремния может варьироваться от 1 до 10 мас.%.

Используемый высокодисперсный порошок частиц кремнезема характеризуется следующими параметрами: удельная поверхность 100-500 м2/г, размер частиц 2-6 нм.

На фигуре 1 изображены циклические вольтамперограммы синтезированных электрокатализаторов. По представленным данным можно сделать вывод о больших значение электрохимически активной поверхности платины (ЭАП) для электрокатализаторов на основе сажи с добавлением модификатора диоксида кремния по сравнению с другими образцами, значения составляют 80-90 м2/г против 75 для катализатора без модификатора Pt20/C.

На фигуре 2 изображены результаты ускоренного стресс-тестирования (падение ЭАП от числа циклов УСТ) по которым можно сделать вывод о положительном влиянии гидрофилизующих модификаторов на стабильность и долговечность свойств электрокатализаторов. Потери ЭАП для электрокатализаторов Pt20/SiO23/C, Pt20/SiO25/C и Pt20/SiO27/C составили всего 40% против 60 для электрокатализатора на основе немодифицированного носителя.

На фигуре 3 изображены ВАХ МЭБ, где в качестве анодного каталитического слоя используются электрокатализаторы с модифицированным носителем в сравнение со стандартным электрокатализатором в условиях работы ТЭ при пониженной влажности. Электрокатализаторы с модифицированным носителем показали сопоставимые характеристики, а образец Pt20/SiO23фоб/C показал наилучшую характеристику.

Пример 1

Первоначально готовится коллоидный раствор модифицирующего компонента путем смешивания рассчитанного количества порошка (9 мг) SiO2 и ЭГ (15 мл) с добавлением небольшого количества деионизированной воды. Далее готовилась суспензия, состоящая из носителя электрокатализатора - сажи (300 мг), смеси растворителей этиленгликоль-вода (1.2:1) (250 мл) и изопропилового спирта (1.5 мл). Перемешивание суспензии проводится ультразвуковой обработкой с частотой 22-25 кГц в течение 15 минут. К полученной суспензии добавляется коллоидный раствор частиц кремнезема. Далее полученная композиция переливается в емкость и помещается в водяную баню (температура 40-60°С). Осаждение проводится в течение 72 часов при постоянной температуре и постоянном перемешивании. После проведения модифицирования углеродного носителя осуществляется непосредственно синтез электрокатализатора на его основе. Полученное содержание модификатора составляло 3 мас.%. Содержание платины в составе электрокатализатора может варьироваться 20 мас.%.

Пример 2

То же, что и в примере 1, однако в качестве носителя электрокатализатора используется восстановленный оксид графена (ВОГ), углеродные нанотрубки (УНТ), углеродные нановолокна (УНВ)

Пример 3

То же, что и в примере 1, но первоначально готовится коллоидный раствор модифицирующего компонента путем смешивания рассчитанного количества порошка (15, 21, 30 мг) SiO2 и ЭГ (15 мл) с добавлением небольшого количества деионизированной воды. Полученное содержание модификатора составляло 5, 7, 10 мас.%.

Пример 4

То же, что и в примере 3, но для придания гидрофобных свойств вводились частицы высокодисперсного порошка кремнезема SiO2, предварительно гидрофобизированные полиалкилсилоксанами (ПАС) различного состава, в том числе полидиметилсилаксанами (ПДМС) и политдиметилметоксисилоксанами (ПДММС), содержание которых в нано структурированном порошке не превышает 3 мас.%. Формирование гидрофобных наночастиц диоксида кремния осуществлялось по методу Штобера. Модификация поверхности наночастиц производилась методом химической прививки. Содержание гидрофобизированного модификатора 3 мас.%.

Пример 5

То же, что и в примере 1, но содержание платины в электрокатализаторе может варьироваться от 10 до 60 мас.%.

Таким образом, полученный заявленным способом электрокатализатор характеризуется высокими значениями удельной поверхности, электрохимически активной поверхности и высокой стабильностью.

МЭБ с каталитическими слоями на основе электрокатализатора, полученного заявленным способом, характеризуется высокими электрохимическими характеристиками и стабильностью работы в условиях низкой влажности подаваемых рабочих газов. Повышение стабильности работы происходит за счет модифицирующей добавки в составе электрокатализатора, обеспечивающей эффективную сорбцию воды и снижающую скорость ее уноса в процессе работы с потом отходящих газов. Введение гидрофилизующих модификаторов - сорбентов воды - позволяет стабилизировать электрохимические характеристики в процессе эксплуатации в случае использования осушенных реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2023 |

|

RU2805994C1 |

| Способ изготовления самоувлажняющегося электрокатализатора для водородно-воздушных топливных элементов | 2020 |

|

RU2744103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД ДЛЯ СПИРТОВЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2507640C1 |

| СПОСОБ МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2012 |

|

RU2495158C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПЛАТИНОНИКЕЛЕВОГО КАТАЛИЗАТОРА | 2010 |

|

RU2421850C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2798434C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

Изобретение относится к области технологии катализа и приготовления электрокатализаторов и может быть использовано в составе каталитического слоя мембранно-электродного блока (МЭБ) для топливного элемента с твердополимерным электролитом (ТЭ с ТПЭ). Предложен способ изготовления электрокатализатора для твердополимерного топливного элемента со стабилизированным водным балансом, заключающийся в том, что на исходный углеродный носитель наносят частицы SiO2 методом осаждения в объеме этиленгликоля для чего готовят суспензию, состоящую из носителя, смеси растворителей этиленгликоль - вода и изопропилового спирта, перемешивают суспензию с помощью ультразвуковой обработки, к полученной суспензии добавляют коллоидный раствор частиц кремнезема, и проводят осаждение, осуществляют синтез электрокатализатора на основе модифицированного носителя, для чего добавляют водный раствор гексахлорплатиновой кислоты и гомогенизируют его, полученный раствор по каплям приливают в емкость с модифицированным носителем, полученную смесь нагревают до 75°С и выдерживают, быстро поднимают температуру до 180°С и проводят восстановление платины, охлаждают смесь и проводят отмывку осадка, при этом перед отмывкой в охлажденную суспензию добавляют 2 М HCl для снижения рН раствора до 6, проводят трехкратное кипячение осадка в дистилированной воде с ее последующей декантацией, тщательно промывают полученный твердый осадок и сушат в течение 8 часов в вакуумном шкафу при температуре 70°С. Техническим результатом заявляемого изобретения является получение электрокатализатора для топливного элемента с твердополимерным электролитом, обладающего высокими значениями удельной поверхности, электрохимической активной поверхностью и высокой стабильностью. 3 ил., 1 табл., 5 пр.

Способ изготовления электрокатализатора для твердополимерного топливного элемента со стабилизированным водным балансом, заключающийся в том, что на исходный углеродный носитель наносят частицы SiO2 методом осаждения в объеме этиленгликоля, для чего в емкости первоначально готовят коллоидный раствор модифицирующего компонента путем смешивания порошка SiO2 и этиленгликоля с добавлением деионизированной воды, раствор подвергают диспергированию, готовят суспензию, состоящую из носителя, смеси растворителей этиленгликоль - вода 1,2:1 об. и изопропилового спирта 1,5 мл, перемешивают суспензию с помощью ультразвуковой обработки с частотой 22-25 кГц в течение 15 минут, к полученной суспензии добавляют коллоидный раствор частиц кремнезема, полученную композицию переливают в емкость и помещают в водяную баню с температурой 40-60°С и проводят осаждение в течение 72 часов при постоянном перемешивании, осуществляют синтез электрокатализатора на основе модифицированного носителя, для чего в емкость добавляют водный раствор прекурсора платиновых частиц гексахлорплатиновую кислоту объемом 60-80 мл и раствор гомогенизируют на магнитной мешалке в течение 30 мин при комнатной температуре, полученный раствор по каплям приливают в емкость с модифицированным носителем при постоянном магнитном перемешивании, полученную смесь со скоростью 1 град/мин нагревают до 75°С и выдерживают в течение 2 часов в токе инертного газа азота или аргона при атмосферном давлении, быстро поднимают температуру до 180°С и проводят восстановление платины в течение часа в токе инертного газа азота или аргона, охлаждают смесь и проводят отмывку осадка, при этом перед отмывкой в охлажденную суспензию добавляют 2 М HCl для снижения рН раствора до 6, проводят трехкратное кипячение осадка в дистилированной воде с ее последующей декантацией, тщательно промывают полученный твердый осадок деионизированной водой и сушат в течение 8 часов в вакуумном шкафу при температуре 70°С.

| Способ изготовления самоувлажняющегося электрокатализатора для водородно-воздушных топливных элементов | 2020 |

|

RU2744103C1 |

| US 8518361 B2, 27.08.2013 | |||

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| JP 2010092808 A, 22.04.2010 | |||

| B | |||

| Liu, J.H | |||

| Chen et | |||

| al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| V.Senthil Velan, G | |||

| Velayutham et | |||

| al | |||

| "Effect | |||

Авторы

Даты

2023-01-23—Публикация

2022-03-23—Подача