Область техники

Изобретение относится к области полимерной химии и технологии полимерных композиционных материалов (ПКМ), а именно к трифункциональному фталонитрильному мономеру и полимеру на его основе, обладающему повышенным модулем упругости, и его смесям с бис-фталонитрилами (связующим), обладающих в отвержденном виде повышенными модулями упругости, способу получения мономера, композиции фталонитрильного связующего для полимерных композиционных материалов с повышенным модулем упругости, способу ее получения.

Уровень техники

В известном уровне техники для изготовления полимерных композиционных материалов (ПКМ) используют различные матрицы. При этом связующие для ПКМ на основе фталонитрильных мономеров известны как наиболее термостойкие полимерные матрицы.

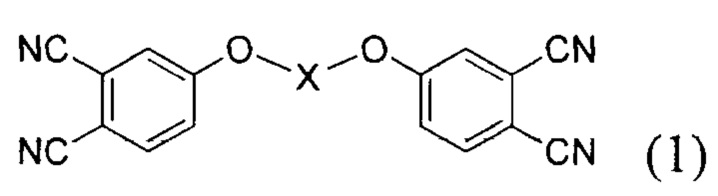

Термин «фталонитрилы» впервые был введен в 1896 году. Он относился к органическим структурам, содержащим бензольное кольцо, замещенное двумя нитрильными группами в соседних положениях. Структура фталонитрильного мономера, пригодного для использования в качестве основы для полимерной матрицы ПКМ, описывается в общем виде формулой (1).

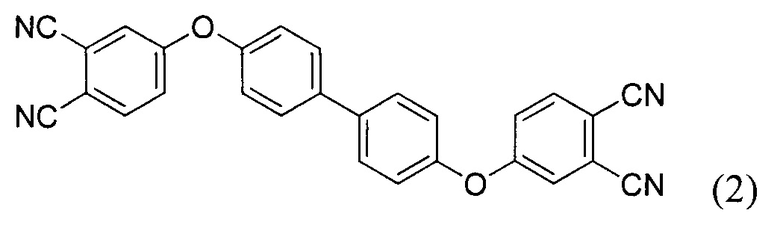

Такие мономеры при нагревании в присутствии металлов или нуклеофильных агентов образуют полиизоиндолиновые, триазиновые и фталоцианиновые фрагменты, составляющие трехмерную сетку. Первой высокотемпературной смолой на основе фталонитрила являлся 4,4'-Бис(3,4-дицианофенокси)бифенил (2) [Т.М. Keller, Phthalonitrile-based high temperature resin, J. Polym. Sci. Part A Polym. Chem. 26 (1988) 3199-3212. doi:10.1002/pola.1988.080261207]. Полимеризацию данного мономера осуществляли в присутствии солей металлов. Полученные полимерные соединения имели достаточно высокую молекулярную массу и обладали трехмерно сшитой структурой. Однако, полимеризация мономера была затруднена стерически, а высокая температура переработки (выше 250°С) затрудняла процесс получения ПКМ.

Термореактивные полимеры, полученные из бис-фталонитрилов начали активно разрабатываться в 1980-х годах в лаборатории ВМС США с целью получения термостойких негорючих материалов для использования в конструкции подводных лодок [Т.М. Keller, J.R. Griffith, The Synthesis of a New Class of Polyphthalocyanine Resins, Am. Chem. Soc. (1980) 25-34; T.M. Keller, J.R. Griffith, Polyphthalocyanine resins, Patent US 4234712 A, 1980; J.R. Griffith, J.G.  Polyphthalocyanines prepared from N,N-bis(3,4-dicyanophenyl) alkanediamides, 1976]. Они быстро укрепили за собой репутацию одних из самых перспективных термостойких смол для использования в композиционных материалах за счет высокой температуры стеклования (350-450°С), выдающихся термической и термоокислительной стабильности (T5% > 500°С), превосходной огнестойкости (КИ > 60%) [S.B. Sastri, Т.М. Keller, Phthalonitrile polymers: Cure behavior and properties, J. Polym. Sci. Part A Polym. Chem. 37 (1999) 2105-2111. doi:10.1002/(SICI)1099-0518(19990701)37:13<2105::AID-POLA25>3.0.CO; 2-A; M.L. Warzel, T.M. Keller, Tensile and fracture properties of a phthalonitrile polymer, Polymer (Guildf). 34 (1993) 663-666. doi:10.1016/0032-3861(93)90570-Z].

Polyphthalocyanines prepared from N,N-bis(3,4-dicyanophenyl) alkanediamides, 1976]. Они быстро укрепили за собой репутацию одних из самых перспективных термостойких смол для использования в композиционных материалах за счет высокой температуры стеклования (350-450°С), выдающихся термической и термоокислительной стабильности (T5% > 500°С), превосходной огнестойкости (КИ > 60%) [S.B. Sastri, Т.М. Keller, Phthalonitrile polymers: Cure behavior and properties, J. Polym. Sci. Part A Polym. Chem. 37 (1999) 2105-2111. doi:10.1002/(SICI)1099-0518(19990701)37:13<2105::AID-POLA25>3.0.CO; 2-A; M.L. Warzel, T.M. Keller, Tensile and fracture properties of a phthalonitrile polymer, Polymer (Guildf). 34 (1993) 663-666. doi:10.1016/0032-3861(93)90570-Z].

Жесткость полимерной матрицы является одним из наиболее важных свойств полимерных матриц, так как матрицы с более высоким модулем упругости лучше перераспределяют нагрузку на армирующий наполнитель [ASM International. Handbook Committee., ASM Handbook Volume 21: Composites, ASM International, Novelty, OH, 2001. https://books.google.ru/books/about/ASM_Handbook.html?id=JG640u940cEC&redir_esc=y].

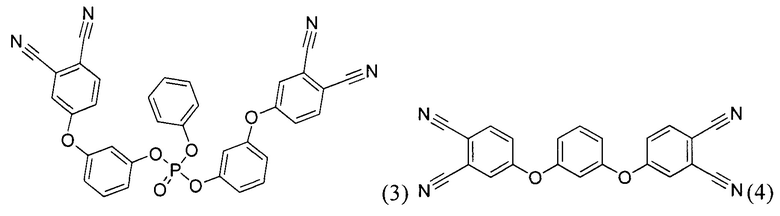

Из уровня техники известна смесь фталонитрильных компонентов (3) и (4) в соотношении 1 к 1 по массе, демонстрирующая наибольший среди фталонитрильных связующих модуль упругости в 5,7 ГПа [В.А. Bulgakov, A.V. Babkin, A.A. Bogolyubov, E.S. Afanas'eva, A.V. Kepman, Mechanical and physicochemical properties of matrices for fiber reinforced plastics based on low-melting phthalonitrile monomers, Russ. Chem. Bull. 65 (2016). doi:10.1007/sl 1172-016-1299-x.].

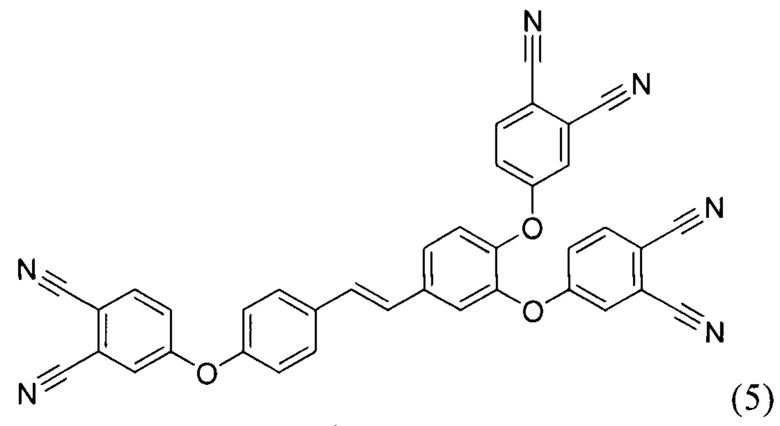

Из уровня техники известны примеры структур, содержащих более двух фталонитрильных фрагмента в структуре. Полимер, полученный отверждением трифункционального фталонитрила на основе ресвератрола (5) в присутствии бис(3-(4-аминофенокси)фенил)сульфона характеризуется модулем упругости 1,6 ГПа [В.А. Bulgakov, А.V. Sulimov, А.V. Babkin, А.V. Kepman, А.Р. Malakho, V.V. Avdeev, Dual-curing thermosetting monomer containing both propargyl ether and phthalonitrile groups, J. Appl. Polym. Sci. (2017) 44786. doi:10.1002/app.44786.].

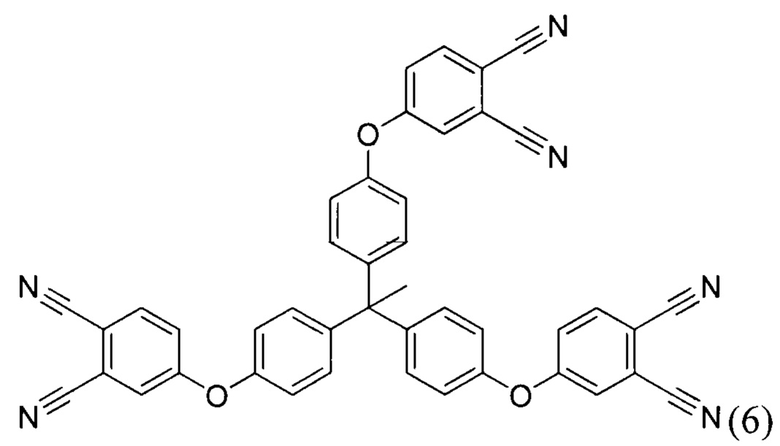

Другой полимер, полученный из трифункционального фталонитрила 1,1,1-три-[4-(3,4-дицианофенокси) фенил] этана (6), продемонстрировал более высокий модуль хранения 3,7 ГПа после отверждения при 400°С [В. Bulgakov, A. Sulimov, A. Babkin, I. Timoshkin, A. Solopchenko, A. Kepman, V. Avdeev, Phthalonitrile-carbon fiber composites produced by vacuum infusion process, J. Compos. Mater. 51 (2017) 4157-4164. doi: 10.1177/0021998317699452].

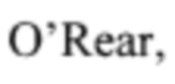

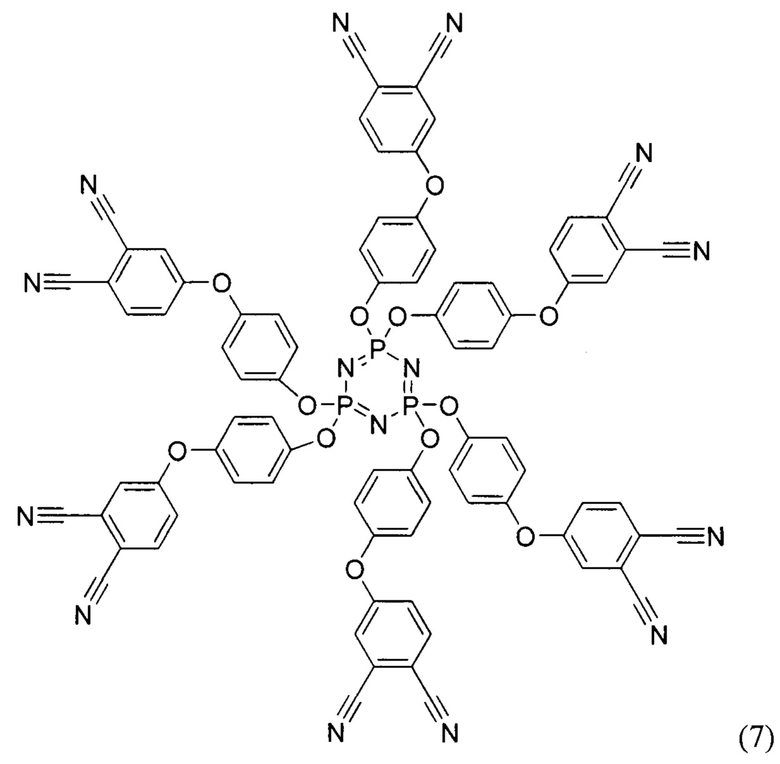

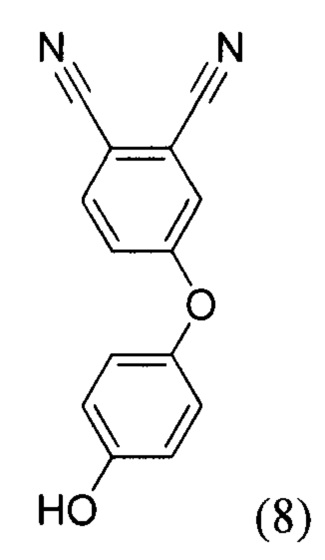

Наиболее близким к заявляемому фталонитрильному мономеру является гексафункциональный дендример на основе фосфазена (7) [S.B. Sastri, J.P. Armistead, Т.М. Keller, Phthalonitrile-carbon fiber composites, Polym. Compos. 17 (1996). doi: 10.1002/pc.10674], поскольку он содержит более двух фталонитрильных фрагментов, которые так же соединены с центральным фрагментом молекулы через Р-O связи. Для синтеза мономер с формулой (7) и одного из заявляемых мономеров используется одно и тоже соединение (8). При этом получение мономера (7) связано с рядом трудностей: выход реакции составляет всего 73% за 48 часов, а отчистка продукта проводится лиофильной сушкой, что связано с использованием нестандартного оборудования и мало пригодно для масштабирования синтеза.

Полимер, полученный взаимодействием мономера (7) в присутствии отвердителя (8) характеризуется довольно низким модулем упругости в 2,7 ГПа, причем значение модуля упругости с ростом температуры быстро снижается и оказывается ниже 1 ГПа при температуре выше 250°С.

Раскрытие изобретения

Техническая задача настоящего изобретения состоит в получении новых трифункциональных фталонитрилов и композиций связующего на их основе для полимерных композитных материалов (ПКМ), обладающих после отверждения повышенным по сравнению с известными из уровня техники связующими модулем упругости - выше 6 ГПа, при этом сохраняющие модуль упругости, превышающий 1 ГПа, при температуре выше температуры стеклования (>450°С), а также разработка способов получения компонентов таких композиций, обеспечивающих высокий выход не менее 81% и простой способ выделения и отчистки продуктов.

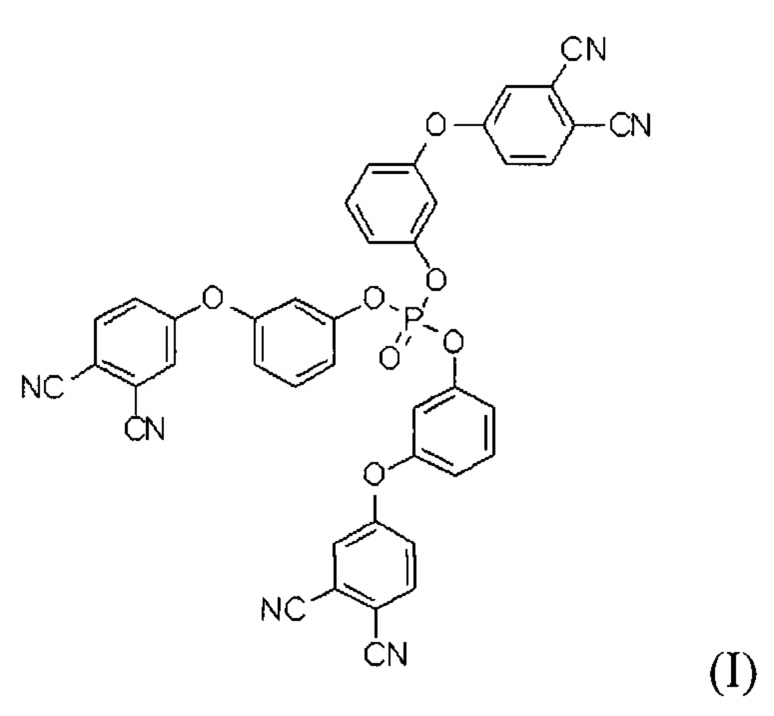

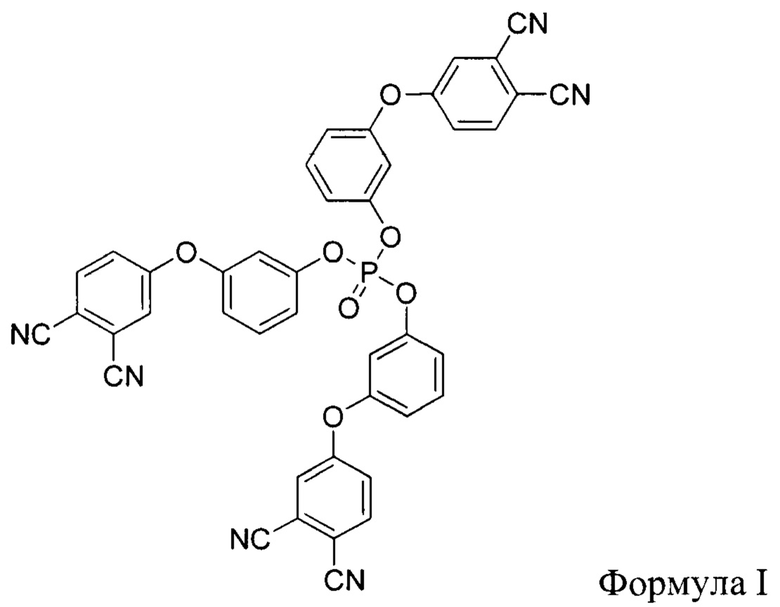

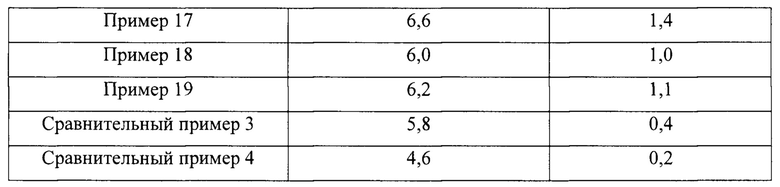

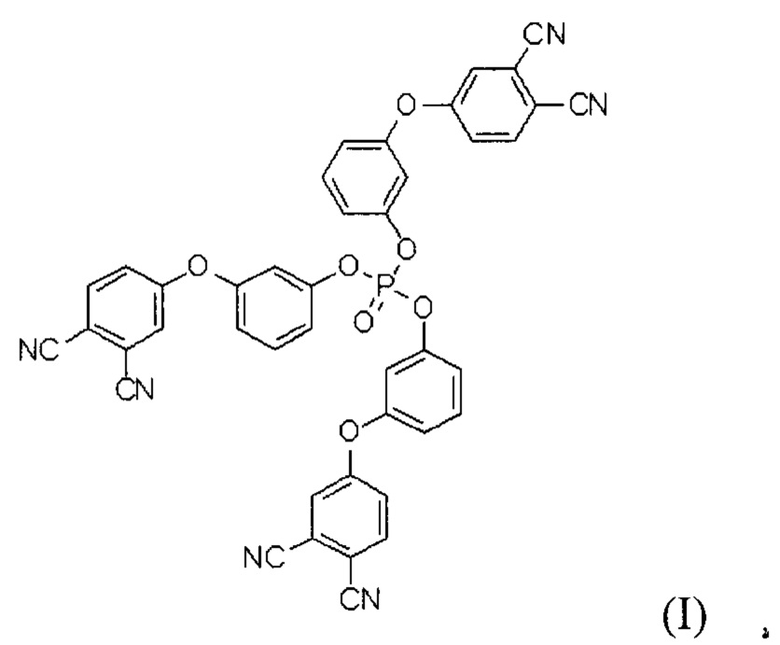

Технический результат достигается трис-фталонитрилом формулы (I) или его структурным изомером, предназначенный для изготовления полимерного композиционного материала (ПКМ) или препрегов для ПКМ в качестве мономера для композиции связующего.

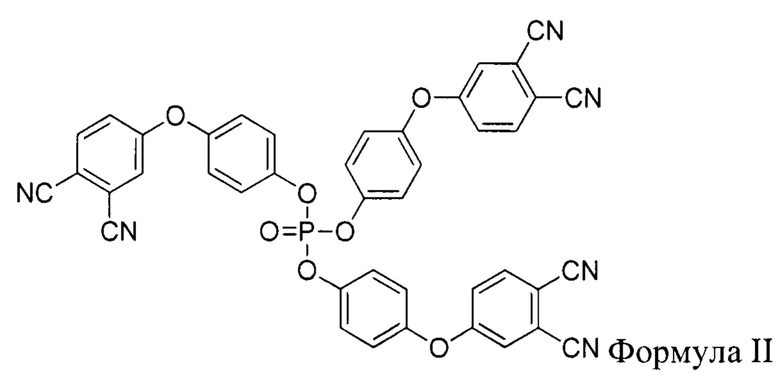

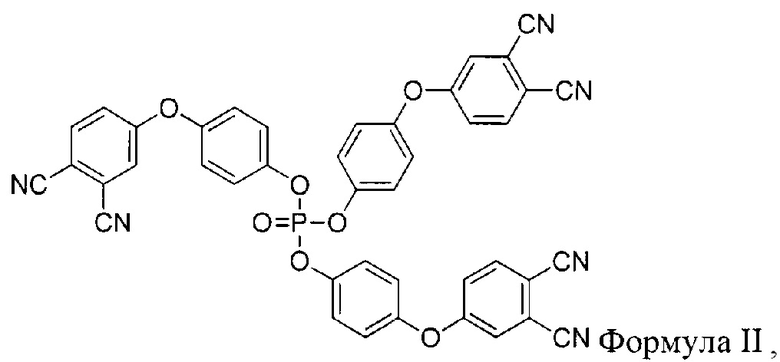

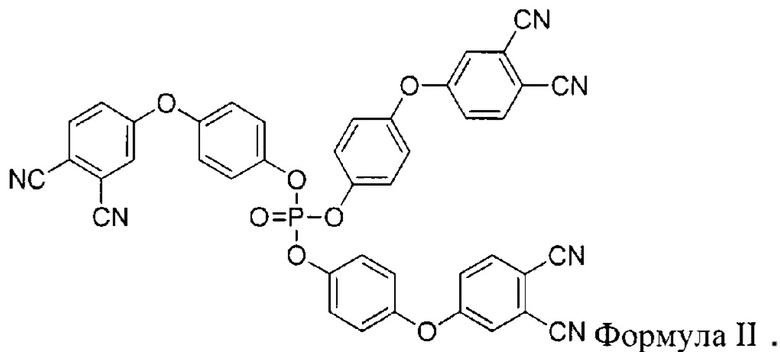

Технический результат достигается способом синтеза нового трис-фталонитрила формулы (I) или его структурного изомера, например формулы (II), заключающийся в смешении в среде органического апротонного растворителя, например тетрагидрофурана (ТГФ), толуола, хлорбензола, хлороформа или диоксана, 4-(гидроксифенокси)фталонитрила с органическим амином, в качестве которого используют триэтиламин, пиридин, метилимидазол или диизопропиламин взятых в соотношении мольном соотношении от 1:1 до 1:1,2, с последующим добавлением при перемешивании 0,33 мольных эквивалентов оксихлорида фосфора. После этого полученную смесь выдерживают при комнатной температуре в течение 3-24 часов. Затем реакционную смесь отделяют от гидрохлорида триэтиламина, например фильтрацией на стеклянном пористом фильтре, декантацией или экстракцией водой и упаривают растворитель. Продукт выделяют перекристаллизацией из метанола.

или его структурный изомер формулы:

Технический результат достигается также композицией связующего, предназначенной для изготовления ПКМ или препрегов, содержащей:

1. Трифункциональный мономер или его структурный изомер и инициатор полимеризации (отвердитель), взятый в количестве от 1 до 20 масс. % от общей массы мономера, выбранный из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С. К таким относятся следующие отвердители: 3,3'-диаминодифенилсульфон, 4,4'-диаминодифенилсульфон; или дифенолы: бисфенол А, бисфенол С.

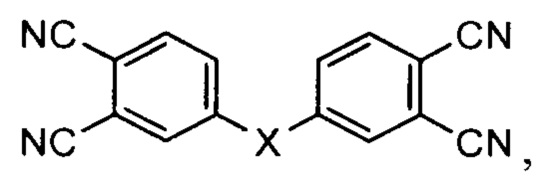

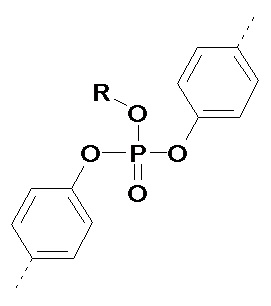

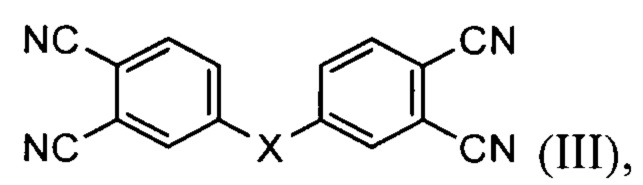

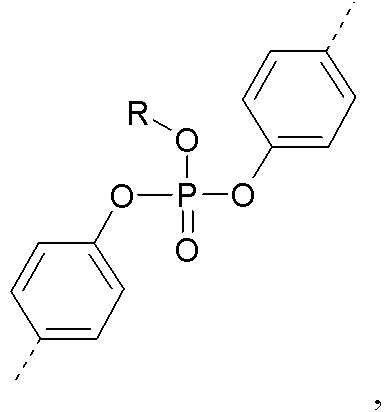

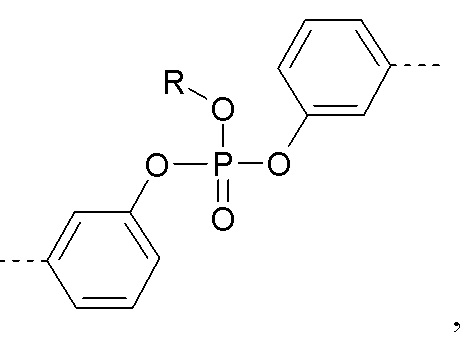

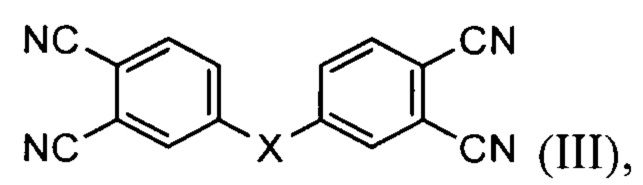

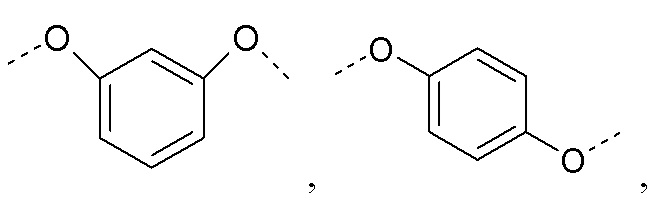

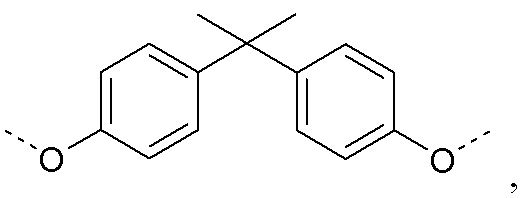

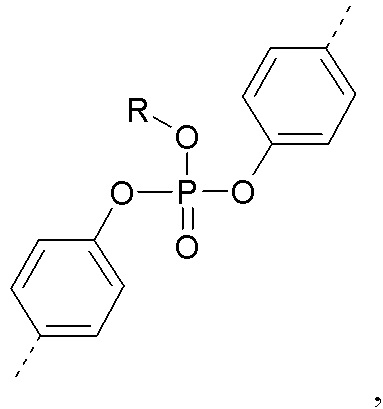

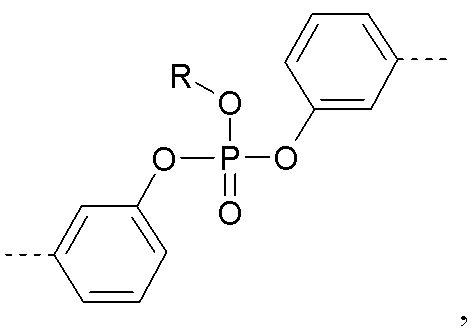

2. Или содержащей полимеризуемую смесь, в состоящую из трифункционального мономера или его структурного изомера, взятого в количестве от 20 до 80%, а также дифункционального фталонитрильного мономера общей формулы:

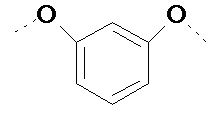

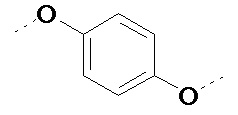

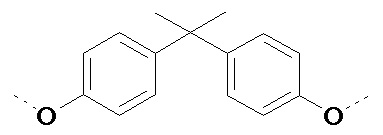

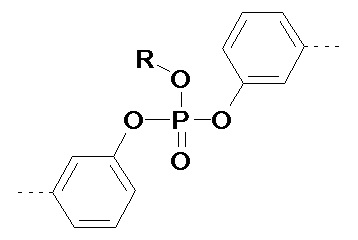

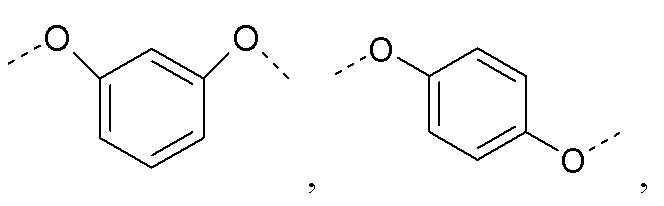

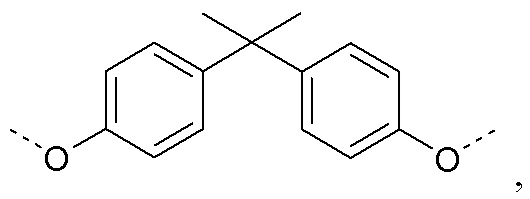

где X представляет собой двухвалентный заместитель, выбранный из группы:

,

,

где R представляет собой незамещенное бензольное кольцо, взятый в количестве от 80 до 20 масс% от общей массы фталонитрильных мономеров, а также инициатор полимеризации (отвердитель), взятый в количестве от 1 до 17 масс.% от общей массы полимеризуемой смеси, выбранный из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С.

Также поставленная задача решается способом отверждения композиции связующего согласно изобретению, включающего стадии, на которых осуществляют дегазацию связующего в условиях вакуума при перемешивании при температуре 150-180°С, нагревают полученный дегазированный материал в форме до температуры в 180-200°С и выдерживают до отверждения в течение 4-12 часов, после чего полученный продукт отделяют от формы и окончательно отверждают путем нагревания до 375±5°С со скоростью 5-10°С/час и выдерживают при этой температуре 6-12 часов, затем охлаждают до комнатной температуры со скоростью остывания не более 5°С/мин.

Осуществление изобретения

Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°С.

Пример 1. Синтез три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1)

В круглодонную трехгорлую колбу емкостью 250 мл, снабженную обратным холодильником, добавили 125 мл ТГФ, 4-(3-гидроксифенокси)фталонитрил (15 г, 0,064 моль) и триэтиламин (6,43 г, 0,064 моль). После этого через септу по каплям добавили оксихлорид фосфора (3,25 г, 0,021 моль) при перемешивании. После этого смесь оставили при перемешивании на 3 ч при комнатной температуре. Реакционную смесь отфильтровали на стеклянном пористом фильтре от гидрохлорида триэтиламина, упарили растворитель. Полученный продукт промыли метанолом. Выход 92% (14,5 г).

1Н ЯМР (ДМСО-д6) δ м.д. 7,12 (д, 3 Н, J=8,07 Гц), 7,15 (с, 3 Н), 7,26 (д, 3 Н, J=8,34 Гц), 7,42 (дд, 3 Н, J=8,71, 2,57 Гц), 7,55 (т, 3 Н, J=8,30 Гц), 7,83 (д, 3 Н, J=2,57 Гц), 8,10 (д, 3 Н, J=8,71 Гц)

13С ЯМР (ДМСО-д6) δ м.д. 109,41, 112,88 (д, J=5,53 Гц), 115,73, 116,23, 117,26, 117,56 (д, J=4,42 Гц), 118,22, 123,08, 123,63, 132,44, 136,79, 151,13 (д, J=6,63 Гц), 155,42, 160,67

31Р ЯМР (CDCl3) δ м.д. -15,31

Пример 2. Синтез три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1)

В круглодонную трехгорлую колбу емкостью 250 мл, снабженную обратным холодильником, добавили 125 мл ТГФ, 4-(3-гидроксифенокси)фталонитрил (15 г, 0,064 моль) и 1-метилимидазола (5,25 г, 0,064 моль). После этого через септу по каплям добавили оксихлорид фосфора (3,25 г, 0,021 моль) при перемешивании. После этого смесь оставили при перемешивании на 5 ч при комнатной температуре. Реакционную смесь отфильтровали на стеклянном пористом фильтре от гидрохлорида 1-метилимидазола, упарили растворитель. Полученный продукт промыли метанолом. Выход 89% (14,0 г).

Пример 3. Синтез три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1) В круглодонную трехгорлую колбу емкостью 250 мл, снабженную обратным холодильником, добавили 125 мл ТГФ, 4-(3-гидроксифенокси)фталонитрил (15 г, 0,064 моль) и диизопропилэтиламин (8,27 г, 0,064 моль). После этого через септу по каплям добавили оксихлорид фосфора (3,25 г, 0,021 моль) при перемешивании. После этого смесь оставили при перемешивании на 3 ч при комнатной температуре. Реакционную смесь отфильтровали на стеклянном пористом фильтре от гидрохлорида диизопропилэтиламина, упарили растворитель. Полученный продукт промыли метанолом. Выход 91% (14,3 г).

Пример 4. Синтез три(4-(3,4-дицианофенокси)фенш) фосфата (ТФН-2)

К суспензии 9,44 грамм 4-(4-гидроксифенокси)фталонитрила в 50 мл толуола по каплям добавляли 2,05 грамма оксихлорида фосфора. Перемешивали в течение 24 часов до прекращения выделения хлороводорода. После этого реакционную смесь промывали водой (5×25 мл) до слабокислой реакции промывной воды. После этого органический слой сушили над безводным Na2SO4 и удаляли растворитель из колбы. Получали целевое вещество в виде желтоватого порошка. Выход 87%.

1Н ЯМР (ДМСО-д6) δ м.д. 6,72 (д, 3 Н, J=8,12 Гц), 7,07 (с, 3 Н), 7,14 (д, 3 Н, J=8,25 Гц), 7,12 (д, 3 Н, J=8,07 Гц), 7,15 (с, 3 Н), 7,26 (д, 3 Н, J=8,34 Гц), 7,32 (дд, 3 Н, J=8,62, 2,57 Гц), 7,50 (т, 3 Н, J=8,62 Гц), 7,62 (д, 3 Н, J=2,57 Гц), 7,89 (д, 3 Н, J=8,80 Гц)

13С ЯМР (ДМСО-д6) δ м.д. 109,62, 115,28 (д, J=5,09 Гц), 117,28, 118,92, 119,93, 120,24 (д, J=4,24 Гц), 121,10, 121,37, 123,25, 128,05, 135,18, 147,32 (д, J=6,63 Гц), 151,26, 160,91

31Р ЯМР (CDCl3) δ м.д. -14,72

Пример 5. Синтез три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1)

К суспензии 9,44 грамм 4-(3-гидроксифенокси)фталонитрила в 50 мл хлорбензола по каплям добавляли 2,05 грамма оксихлорида фосфора. Перемешивали в течение 12 часов в присутствии 5,3 г сухого триэтиламина в качестве основания. После этого реакционную смесь профильтровывали на стеклянном фильтре от гидрохлорида триэтиламмония, промывали толуолом (3×10 мл). Затем смесь промывали водой (3×25 мл), сушили над безводным Na2SO4 и удаляли растворитель из колбы. Получали целевое вещество в виде желтоватого порошка. Выход 88%.

Пример 6. Синтез три(4-(3,4-дицианофенокси)фенил) фосфата (ТФН-2)

К суспензии 9,44 грамм 4-(4-гидроксифенокси)фталонитрила в 50 мл хлороформа по каплям добавляли 2,05 грамма оксихлорида фосфора. Перемешивали в течение 6 часов в присутствии 10,6 г карбоната стронция в качестве основания. После этого смесь промывали водой (3×25 мл), сушили над безводным Na2SO4 и удаляли растворитель из колбы. Получали целевое вещество в виде желтоватого порошка. Выход 81%.

Пример 7. Синтез три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1)

К суспензии 9,44 грамм 4-(3-гидроксифенокси)фталонитрила в 50 мл сухого диоксана по каплям добавляли 2,05 грамма оксихлорида фосфора. Перемешивали в течение 4 часов в присутствии 3,5 г пиридина в качестве основания. После этого реакционную смесь декантировали от гидрохлорида пиридина, к осадку добавили 10 мл диоксана и снова декантировали. Растворы объединили и удалили растворитель. Остаток промыли метанолом и высушили на воздухе. Получали целевое вещество в виде желтоватого порошка. Выход 90%.

Получение связующего и препрегов

Пример 7. Получение связующего

В реактор объемом 2 л, снабженный механической мешалкой, поместили 360 г бис-(3-(3,4 дицианофенокси)фенил)фенилфосфата (ФФН-1) и 240 г (40% от массы мономеров) трифункционального мономера три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1). Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 170°С до расплавления компонентов связующего, после чего включили перемешивание. После того, как смесь стала гомогенной, в реактор добавили 30 г (5% от массы мономеров) отвердителя 1,3-бис(4-аминофенокси)бензола (АФБ) и перемешивали при 150°С в течение 30 минут. После этого смесь вылили на металлический поднос, обработанный антиадгезивом, и дали остыть. Получили аморфную стеклообразную массу зеленого цвета. Тс=29°С, η150°C=27 мПа⋅с, tг180°C=130 мин. В этом и последующих примерах температуру стеклования определяли методом дифференциальной сканирующей калориметрия (ДСК), а вязкость расплава и время гелирования определяли в изотермическом режиме на вискозиметре Брукфильда типа конус-плита

Пример 8. Получение связующего

В реактор объемом 2 л, снабженный механической мешалкой, поместили Смешали 140 г 1,3-бис-(3,4-дицианофенокси)бензола (ФН-1) и 260 г трифункционального мономера три(4-(3,4-дицианофенокси)фенил) фосфата (ТФН-2). Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 170°С для разжижения компонентов связующего, после чего включили перемешивание. К полученной смеси добавили 60 г 1,3-бис-(4-аминофенокси)бензола и перемешивали при 160°С в течение 15 минут. После этого смесь выгрузили из реактора зеленоватую пластичную суспензию.

Пример 9. Получение связующего

В реактор объемом 2 л, снабженный механической мешалкой, поместили 480 г 1,4-бис-(3,4-дицианофенокси)бензола (ФН-2) и 120 г трифункционального мономера три(4-(3,4-дицианофенокси)фенил) фосфата (ТФН-2). Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 170°С для разжижения компонентов связующего, после чего включили перемешивание. К полученной смеси добавили 90 г (15% от массы мономеров) отвердителя 4,4'-диаминодифенилсульфона (4-ДДС) и перемешивали при 150°С в течение 15 минут. После этого смесь выгрузили из реактора зеленоватую пластичную суспензию.

Пример 10. Получение связующего

В реактор объемом 2 л, снабженный механической мешалкой, поместили 300 г 4,4'-(3,3'-(пропан-2,2-диил) бис (3,1-фенилен)) бис (окси) дифталонитрила (БАФН) и 300 г трифункционального мономера три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1). Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 150°С для разжижения компонентов связующего, после чего включили перемешивание. К полученной смеси добавили 120 г (20% от массы мономеров) отвердителя бисфенола-А и перемешивали при 140°С в течение 10 минут. После этого смесь выгрузили из реактора зеленоватую пластичную суспензию.

Пример 11. Получение связующего

В открытую алюминиевую емкость объемом 3 л, снабженную механической мешалкой, поместили 160 г 4,4'-(3,3'-сульфонил бис (3,1-фенилен) бис (окси)) дифталонитрил (БСФН) и 640 г трифункционального мономера три(4-(3,4-дицианофенокси)фенил) фосфата (ТФН-2). Смесь нагрели до 160°С для расплавления компонентов связующего, после чего включили перемешивание. К полученной смеси добавили 8 г (1% от массы мономеров) отвердителя бисфенола-С и перемешивали при 150°С в течение 15 минут. После этого смесь вылили на металлическую плиту, дали остыть и получили зеленую стеклообразную массу. Тс=74°С, η150°С=31 мПа⋅с, tг180°C=100 мин.

Пример 12. Получение связующего

В реактор объемом 2 л, снабженный механической мешалкой, поместили 640 г бис-(4-(3,4 дицианофенокси)фенил)фенилфосфата (ФФН-2) и 160 г трифункционального мономера три(3-(3,4-дицианофенокси)фенил) фосфата (ТФН-1). Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 150°С до расплавления компонентов связующего, после чего включили перемешивание. После того, как смесь стала гомогенной, в реактор добавили 40 г (5% от массы мономеров) отвердителя бис-аминофеноксибензола (диамин-Р) и перемешивали при 140°С в течение 30 минут. После этого смесь вылили на металлический поднос, обработанный антиадгезивом, и дали остыть. Получили аморфную стеклообразную массу зеленого цвета. Тс=23°С, η140°C=27 мПа⋅с, tг180°C=130 мин.

Сравнительный пример 1. Получение связующего

В круглодонной колбе объемом 500 мл добавили 200 г бис-(3-(3,4 дицианофенокси)фенил)фенил) фосфата (ФФН-1) без добавки трифункционального мономера. Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 180°С до расплавления компонентов связующего, после чего включили перемешивание. После того, как смесь стала гомогенной, в реактор добавили 10 г 1,3-бис-(4-аминофенокси)бензола и перемешивали при 170°С в течение 30 минут.После этого смесь вылили на металлический поднос, обработанный антиадгезивом, и дали остыть. Получили аморфную стеклообразную массу зеленого цвета. Тс=22°С, η170°C=46 мПа⋅с, tг180°C=110 мин.

Сравнительный пример 2. Получение связующего

В круглодонной колбе объемом 500 мл добавили 200 г 1,3-бис-(3,4-дицианофенокси)бензола (ФФН-1). Реактор отвакуумировали (0,1 мм рт ст) и нагрели до 180°С до расплавления компонентов связующего, после чего включили перемешивание. После того, как смесь стала гомогенной, в реактор добавили 5 г 4,4'-диаминодифенилсульфона и перемешивали при 180°С в течение 15 минут. После этого смесь вылили на металлический поднос, обработанный антиадгезивом, и дали остыть. Получили кристаллическую массу зеленого цвета. Тпл=180°С, η190°С=33 мПа⋅с, tг190°С=10 мин.

Отверждение смесей

Отверждение связующих проводили в присутствии 1-20 масс. % отвердителя, выбранного из группы из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0,1 мм рт. ст. не менее 180°С, в специальных металлических формах размером 100×100×2. Смесь мономеров с отвердителем помещали в круглодонную колбу, подключали к вакуумному насосу, плавили и дегазировали при 150-180°С (в зависимости от состава смеси), после чего смесь выливали на металлическую пластину, ограниченную рамкой, и прикрывали второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 8 часов, после чего первично отвержденную матрицу доставали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов.

Пример 13. Отверждение связующего

Связующее, полученное в примере 7, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 12 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Пример 14. Отверждение связующего

Связующее, полученное в примере 8, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 4 часа, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Пример 15. Отверждение связующего

Связующее, полученное в примере 9, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 6 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Пример 16. Отверждение связующего

Связующее, полученное в примере 10, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 8 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Пример 17. Отверждение связующего

Связующее, полученное в примере 11, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 8 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Пример 18. Отверждение связующего

Связующее, полученное в примере 12, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 8 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Пример 19. Отверждение связующего

Связующее, полученное в примере 9, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 200°С с выдержкой 8 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 5°С/час до 375°С с выдержкой 12 часов. Получили черный твердый полимер.

Сравнительный пример 3. Отверждение связующего

Связующее, полученное в Сравнительном примере 1, вылили на металлическую пластину, ограниченную рамкой; и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 8 часов, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

Сравнительный пример 4. Отверждение связующего

Связующее, полученное в Сравнительном примере 2, вылили на металлическую пластину, ограниченную рамкой, и прикрыли второй пластиной сверху. Собранную конструкцию подвергли нагреву 2°С/мин. до достижения 180°С с выдержкой 2 часа, после чего первично отвержденную матрицу достали из металлической формы. Затем ее подвергали нагреву 10°С/час до 375°С с выдержкой 8 часов. Получили черный твердый полимер.

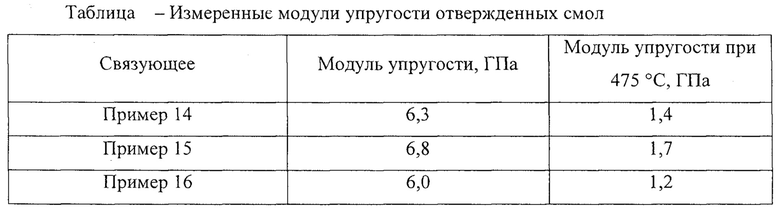

Измерение модуля упругости

Модуль упругости полимеров различного состава измерили динамо-механическим методом. Результаты измерений модуля упругости отвержденных связующих при комнатной температуре(Т=25°С) из предыдудущего раздела приведены в табл. Из - таблицы видно, что использование от 20 до 80% ТРР в смеси позволяет увеличить значение модуля упругости реактопласта.

Таким образом, новый трифункциональный фталонитрил для использования в качестве мономера для композиций связующего его основе для получения полимерных композитных материалов (ПКМ), позволяет получить полимеры с модулем упругости выше 6 ГПа при комнатной температуре, причем значение модуля упругость сохраняется выше 1 ГПа при температуре 475°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ФТАЛОНИТРИЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2018 |

|

RU2695606C1 |

| БЕЗРАСТВОРНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛЬНОГО ПРЕПРЕГА И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2019 |

|

RU2740286C1 |

| РЕАКТИВНЫЙ РАЗБАВИТЕЛЬ ФТАЛОНИТРИЛЬНЫХ СМОЛ И ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2018 |

|

RU2712547C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

| МОДИФИЦИРОВАННЫЙ ФОСФОРОРГАНИЧЕСКИМИ ФРАГМЕНТАМИ МОНОМЕР ФТАЛОНИТРИЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СВЯЗУЮЩЕЕ НА ЕГО ОСНОВЕ И ПРЕПРЕГ | 2016 |

|

RU2638307C1 |

| АППРЕТИРОВАННОЕ УГЛЕРОДНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2694030C2 |

| МОДИФИЦИРОВАННЫЙ КРЕМНИЙОРГАНИЧЕСКИМИ ФРАГМЕНТАМИ ФТАЛОНИТРИЛЬНЫЙ МОНОМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СВЯЗУЮЩЕЕ НА ЕГО ОСНОВЕ И ПРЕПРЕГ | 2014 |

|

RU2580927C1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ФТОРСОДЕРЖАЩИХ ФТАЛОНИТРИЛЬНЫХ ОЛИГОМЕРОВ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2767683C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ БЕНЗОКСАЗИНОВЫХ И ФТАЛОНИТРИЛЬНЫХ СМОЛ | 2020 |

|

RU2828210C1 |

Изобретение может быть использовано в химической промышленности и относится к мономеру формул (I) или (II) для изготовления полимерного композиционного материала (ПКМ) или препрегов для ПКМ;

способу их получения, композициям на их основе и способу отверждения указанных композиций. Способ получения мономера по п. 1 характеризуется тем, что в среде апротонного полярного растворителя смешивают соответствующий гидроксифеноксифталонитрил с органическим амином в мольном соотношении от 1:1 до 1:1,2, с последующим добавлением 0,33 мольных эквивалентов оксихлорида фосфора, выдерживанием реакционной смеси и выделением продукта. Композиции связующего включают мономер по п. 1, ароматический диамин или бисфенол, а также могут включать мономеры общей формулы (III)

где X выбран из группы

где R представляет собой незамещенное бензольное кольцо. Предложены новые мономеры, эффективный способ их получения, композиции на их основе, способы их отверждения, позволяющие получать полимерные матрицы с высокими модулями упругости. 5 н. и 5 з.п. ф-лы, 23 пр., 1 табл.

1. Трифункциональный фталонитрильный мономер формулы (I) или его структурный изомер формулы (II), предназначенный для изготовления полимерного композиционного материала (ПКМ) или препрегов для ПКМ,

2. Способ получения трис-фталонитрила по п. 1, характеризующийся тем, что в среде апротонного полярного растворителя смешивают соответствующий гидроксифеноксифталонитрил с органическим амином, взятые в мольном соотношении от 1:1 до 1:1,2, с последующим добавлением при перемешивании 0,33 мольных эквивалентов оксихлорида фосфора, после смешения полученную смесь выдерживают при комнатной температуре в течение 3-24 часов, затем реакционную смесь отделяют от солей органического амина, упаривают растворитель и выделяют продукт перекристаллизацией из метанола.

3. Способ по п. 2, характеризующийся тем, что в качестве апротонного полярного растворителя используют тетрагидрофуран, толуол, хлорбензол, хлороформ или диоксан.

4. Способ по п. 2, характеризующийся тем, что в качестве органического амина используют триэтиламин, диизопропилэтиламин, метилимидазол или пиридин.

5. Способ по п. 2, характеризующийся тем, что отделение проводят фильтрацией на стеклянном пористом фильтре, декантацией или экстракцией водой.

6. Композиция связующего, предназначенная для изготовления полимерного композиционного материала (ПКМ) или препрегов для ПКМ, включающая трифункциональный мономер по п. 1 и инициатор полимеризации (отвердитель), выбранный из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С, взятый в количестве от 1 до 20 масс. % от общей массы мономера.

7. Композиция по п. 6, характеризующаяся тем, что в качестве инициатора полимеризации используют 3,3'-диаминодифенилсульфон, 4,4'-диаминодифенилсульфон или бисфенол А, бисфенол С.

8. Композиция связующего, предназначенная для изготовления полимерного композиционного материала (ПКМ) или препрегов для ПКМ, включающая трифункциональный мономер по п. 1, взятый в количестве от 20 до 80% масс. от общей массы фталонитрильных мономеров, а также дифункциональный фталонитрильный мономер общей формулы (III):

где X представляет собой двухвалентный заместитель, выбранный из группы

где R представляет собой незамещенное бензольное кольцо, взятый в количестве от 80 до 20% масс. от общей массы фталонитрильных мономеров, а также инициатор полимеризации (отвердитель), взятый в количестве от 1 до 17 масс. % от общей массы полимеризуемой смеси, выбранный из ароматических диаминов или бисфенолов, имеющих температуру кипения при вакууме 0.1 мм рт ст. не менее 180°С.

9. Композиция по п. 8, характеризующаяся тем, что в качестве инициатора полимеризации используют 3,3'-диаминодифенилсульфон, 4,4'-диаминодифенилсульфон или бисфенол А, бисфенол С.

10. Способ отверждения композиции связующего по любому из пп. 6-8, характеризующийся тем, что включает стадии, на которых осуществляют дегазацию связующего в условиях вакуума при перемешивании при температуре 150-180°С, нагревают полученный дегазированный материал до температуры 180-200°С и выдерживают до отверждения в течение 4-12 часов, после чего полученный продукт окончательно отверждают путем нагревания до 375±5°С со скоростью 5-10°С/ч и выдерживают при этой температуре 6-12 ч, затем охлаждают до комнатной температуры со скоростью остывания не более 5°С/мин.

| Yakovlev, M | |||

| V | |||

| et al, Reactive & Functional Polymers, 2020, 146, 104409, 1-7 | |||

| S.B | |||

| Sastri et al, "Phthalonitrile-carbon fiber composites", Polymer Composites, 1996, 17, 816-822 | |||

| МОДИФИЦИРОВАННЫЙ КРЕМНИЙОРГАНИЧЕСКИМИ ФРАГМЕНТАМИ ФТАЛОНИТРИЛЬНЫЙ МОНОМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СВЯЗУЮЩЕЕ НА ЕГО ОСНОВЕ И ПРЕПРЕГ | 2014 |

|

RU2580927C1 |

| Химическая Энциклопедия под ред | |||

| И.Л | |||

| Кнунянца, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

2021-03-03—Публикация

2019-12-30—Подача