Перекрестная ссылка на родственную заявку

[0001] Данная заявка претендует на преимущества предварительной заявки на патент США с рег. № 62/928466, поданной 31 октября 2019 г., содержание которой полностью включено в настоящий документ посредством ссылки.

Заявление относительно финансируемых из бюджета исследований или разработок

[0002] Не требуется.

Область техники

[0003] Данное изобретение в целом относится к полимеризуемой термоотверждаемой композиции, содержащей фталонитрильный мономер и ацетилен-содержащее бензоксазиновое соединение, и к ее использованию для применения в различных областях промышленности, таких как, но без ограничения, строительство зданий и сооружений, корпусирование интегральных схем, выработка энергии и мощности, авиакосмическая промышленность, транспорт и производство медицинской техники.

Уровень техники

[0004] Фталонитрильные мономеры представляет собой новый класс высокоэффективных мономеров, разработанных для высокотемпературных областей применения, таких как производство препрегов, ламинатов и конструкционных композитных деталей. Например, патент США № 6420464, патент США № 8039576, патент США № 8853343, патент США № 9920165 и патентная публикация США № 2019/0047946 раскрывают различные фталонитрильные мономеры, полученные из фенолов, ароматических диолов, введенных в реакцию с дифенилацетиленами, полифенолов из возобновляемых источников и бисфенолов. Установлено, что эти фталонитрильные мономеры после отверждения обладают прекрасной термической и термоокислительной стойкостью с начальными температурами разложения больше чем 450°C, a также множеством других очень привлекательных свойств, таких как повышенная огнестойкость, отсутствие температуры стеклования перед термическим разложением, хорошие механические свойства при высоких температурах, низкое водопоглощение, прекрасная коррозионная стойкость и перспективные УФ-экранирующие характеристики.

[0005] Однако современные фталонитрильные мономеры, как известно, обладают хрупкостью из-за жесткости мономерных предшественников и высокой степени сшивки в конечном отвержденном продукте. Кроме того, эти фталонитрильные мономеры обычно являются твердыми при комнатной температуре и поэтому должны быть расплавлены перед использованием. Кроме того, для полного отверждения могут потребоваться более высокие, чем желаемые, температуры отверждения (например, выше 250°C) и более длительное время для полного отверждения.

[0006] Для преодоления этих недостатков предприняты попытки отрегулировать длину цепочек фрагментов между фталонитрильными мономерными звеньями, чтобы снизить их температуру плавления и улучшить гибкость отвержденного продукта. Также использовали разные типы катализаторов для улучшения характеристик отверждения этих фталонитрильных мономеров. И, наконец, для улучшения технологичности, поведения при отверждении и конечных свойств отвержденного фталонитрильного продукта в патенте США № 5939508 и в публикации WO 2017/105890 описаны конкретные фталонитрильные мономеры, сополимеризованные с эпоксидной или бензоксазиновой смолой; однако такие композиции все еще требуют более высоких, чем желаемые, температур отверждения (например, значительно выше 250°С) и более длительного времени для полного отверждения и имеют недостаточный выход обугливания для применения в углерод-углеродных композитах.

[0007] Было бы желательно дополнительно улучшить цикл отверждения при сополимеризации термоотверждаемых композиций, которые показывают даже более хорошую технологичность и поведение при отверждении и дают отвержденные продукты, имеющие улучшенные термические и механические свойства.

Сущность изобретения

[0008] Настоящее изобретение в целом предлагает полимеризуемую термоотверждаемую композицию, содержащую (i) ацетилен-содержащее бензоксазиновое соединение и (ii) фталонитрильный мономер.

[0009] Полимеризуемые термоотверждаемые композиции по настоящему изобретению могут быть отвержены с получением термоотвержденных полимеров, имеющих улучшенные термические и механические свойства. Соответственно, полимеризуемые термоотверждаемые композиции могут найти применение в разных областях, таких как, но без ограничения, строительство зданий и сооружений, корпусирование интегральных схем, военная область, выработка энергии и мощности, авиакосмическая промышленность, транспорт и производство медицинской техники.

Подробное описание

[0010] Настоящее изобретение в целом относится к полимеризуемой термоотверждаемой композиции, содержащей (i) ацетилен-содержащее бензоксазиновое соединение и (ii) фталонитрильный мономер. Неожиданно установлено, что композиция по настоящему изобретению показывает более быстрое отверждение в сравнении с другими современными композициями бензоксазин/фталонитрил при сравнимых условиях. Например, для раскрытой в настоящее время композиции может требоваться поэтапное отверждение при температуре от 200 до 220°C, после чего следует последующее отверждение при температуре в интервале от 250 до 260°C. Для сравнения, фталонитрильный мономер сам по себе обычно требует температуры отверждения, по меньшей мере, 350°C (см. примеры 3-8) при гомополимеризации без какого-либо катализатора. Фталонитрильный мономер способен образовывать поперечные связи с ацетиленовой функциональной группой в ацетилен-содержащем бензоксазиновом соединении, что приводит к улученным термическим и механическим свойствам, таким как повышенная термическая устойчивость, термостойкость, выход обугливания и повышенная структурная жесткость. Не ограничиваясь какой-либо конкретной теорией, полагают, что высокая энтальпия (например, выше 800 Дж/г) ацетилен-содержащего бензоксазинового соединения обеспечивает достаточно тепла для стимулирования полимеризации фталонитрильного мономера. В то же время ацетилен-содержащее бензоксазиновое соединение также обладает способностью растворять некоторое количество фталонитрильного мономера приблизительно при температуре на 20-40°C ниже температуры плавления фталонитрильного мономера, в результате чего получают смесь, имеющую низкую вязкость, которая может быть легко переработана с помощью инфузионных вариантов применения наряду с другими вариантами.

[0011] Приведенные ниже термины имеют следующие значения.

[0012] Термин «содержащие» и его производные не предназначены для исключения какого-либо дополнительного компонента, стадии или методики, независимо от того раскрыто ли это или нет в настоящем документе. Во избежание каких-либо сомнений все композиции, заявленные в изобретении с использованием термина «содержащие», могут включать любую дополнительную добавку или соединение, если не указано иное. Напротив, термин, «состоящий по существу из», если он появляется в документе, исключает из объема последующего перечисления любой другой компонент, стадию или методику, за исключением тех, которые не являются существенными для работоспособности, и термин «состоящие из», если он используется, исключает любой компонент, стадию или методику, которые конкретно не обозначены или не перечислены. Термин «или», если не оговорено иное, относится к перечисленным элементам по отдельности, а также в любой их комбинации.

[0013] Артикли «a» и «an» используют в данном документе для обозначения «одного или больше чем одного» (то есть, по меньшей мере, одного) грамматического объекта артикля. Например, «функционализированный фталонитрильный мономер» означает один функционализированный фталонитрильный мономер или больше чем один функционализированный фталонитрильный мономер.

[0014] Выражения «в одном аспекте», «в соответствии с одним аспектом» и т.п. в целом означают, что конкретные признак, структура или характеристика, следующие за выражением, включены, по меньшей мере, в один аспект настоящего изобретения и могут быть включены в больше чем один аспект настоящего изобретения. Важно отметить, что такие выражения не обязательно относятся к одному и тому же аспекту.

[0015] Если в описании утверждается, что компонент или признак «может», «может быть», «мог быть» или «мог бы быть» включен или иметь характеристику, не требуется, чтобы этот конкретный компонент или признак был включен или имел эту характеристику.

[0016] В соответствии с одним аспектом настоящее изобретение предлагает полимеризуемую термоотверждаемую композицию, содержащую ацетилен-содержащее бензоксазиновое соединение и фталонитрильный мономер.

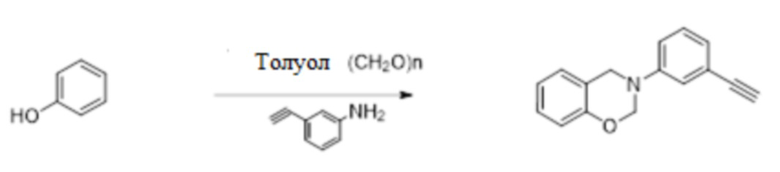

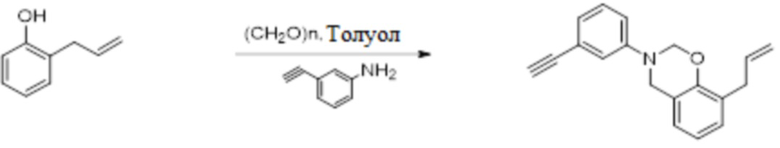

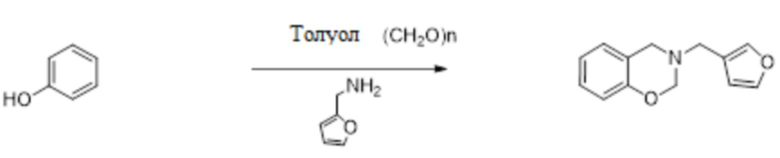

[0017] Такие ацетилен-содержащие бензоксазиновые соединения описаны в публикации WO 1999/18092, содержание которой включено в данный документ посредством ссылки. Например, ацетилен-содержащее бензоксазиновое соединение может быть получено по реакции монофенольного соединения, альдегида и первичного амина.

[0018] Монофенольные соединения представляют собой такие соединения, но без ограничения, как фенол, крезол, 2-бром-4-метилфенол, 2-аллилфенол, 1,4-аминофенол и т.п. В одном варианте осуществления соединение фенольного типа представляет собой фенол или аллилфенол.

[0019] Альдегидное соединение может представлять собой, но без ограничения, формальдегид, параформальдегид, полиоксиметилен или соединение, имеющее формулу RaCHO, где Ra представляет собой C1-C12-алифатическую группу. В одном варианте осуществления альдегидное соединение представляет собой формальдегид.

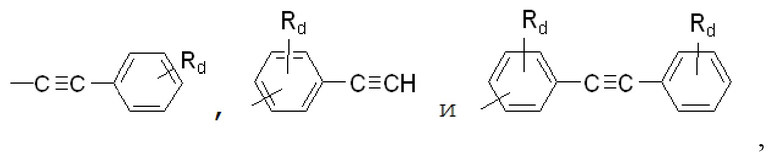

[0020] Первичный амин может представлять собой амин, имеющий 2-40 атомов углерода с одной или несколькими группами с углерод-углеродной тройной связью и необязательно гетероатомами O, N, S или атомом галогена. Промежуточным звеном между атомом азота первичного амина и группой с углерод-углеродной тройной связью необязательно может быть C1-C6-алкильная группа, необязательно замещенная ароматической группой, имеющей 6-12 атомов углерода, или ароматическая группа, имеющая 6-12 атомов углерода, необязательно замещенная C1-C6-алкильной группой. Группа с углерод-углеродной тройной связью включает группы, имеющие формулы: -C≡CRd, -CH2-C≡CRd,

где Rd представляет собой атом водорода, C1-C5-алкильную группу, необязательно замещенную ароматической группой, имеющей 6-12 атомов углерода, или ароматическую группу, имеющую 6-12 атомов углерода, необязательно замещенную C1-C5-алкильной группой. В одном конкретном варианте первичным амином, имеющим одну или несколько тройных углерод-углеродных связей, является 3-аминофенилацетилен и пропаргиламин.

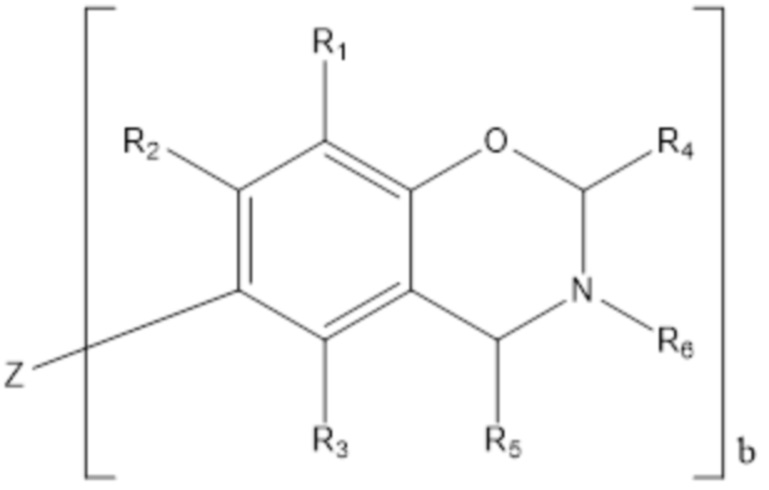

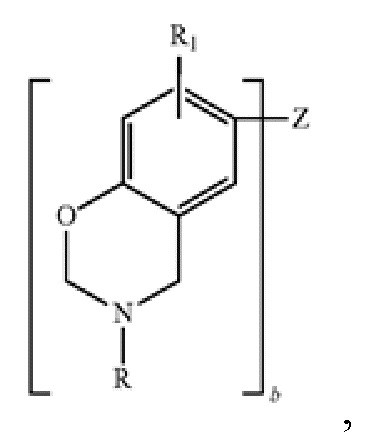

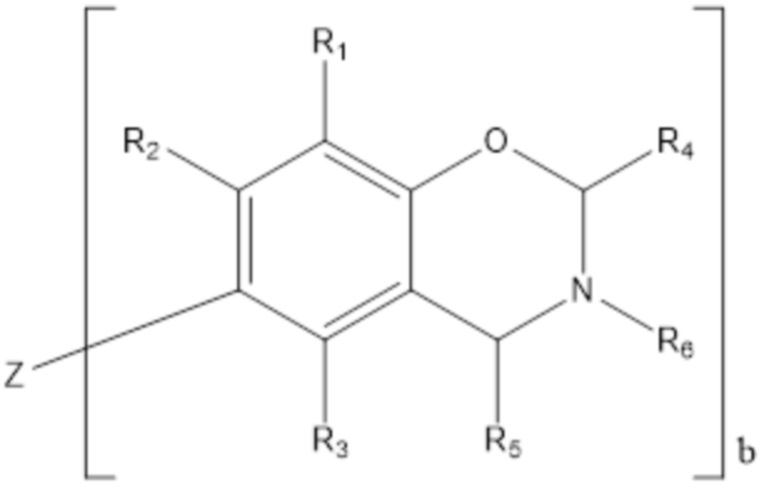

[0021] В одном варианте осуществления одно или несколько ацетилен-содержащих бензоксазиновых соединений представлено следующей структурой:

,

,

где каждый из заместителей R1, R2, R3, R4 и R5 независимо друг от друга выбирают из атома водорода, замещенной или незамещенной C1-C20-алкильной группы, замещенной или незамещенной C2-C20-алкенильной группы, замещенной или незамещенной C6-C20-арильной группы, замещенной или незамещенной C2-C20-гетероарильной группы, замещенной или незамещенной C4-C20-карбоциклической группы, замещенной или незамещенной C2-C20-гетероциклической группы или C3-C8-циклоалкильной группы; b означает целое число в интервале от 1 до 4; где, когда b имеет значение 1, Z представляет собой атом водорода, замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C2-C20-алкенильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу, замещенную или незамещенную C4-C20-карбоциклическую группу, замещенную или незамещенную C2-C20-гетероциклическую группу или C3-C8-циклоалкильную группу; каждый заместитель R1 представляет собой алкинил-замещенную C1-C20-алкильную группу, алкинил-замещенную C8-C20-арильную группу, алкинил-замещенную C2-C20-гетероарильную группу, алкинил-замещенную C4-C20-карбоциклическую группу, алкинил-замещенную C2-C20-гетероциклическую группу или алкинил-замещенную C3-C8-циклоалкильную группу; когда b имеет значение 2, Z представляет собой простую связь или замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C2-C20-алкильную группу с арильным или гетероарильным мостиком, замещенную или незамещенную C2-C20-алкенильную группу, замещенную или незамещенную C2-C20-алкинильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу, O, S, S=O, O=S=O, C=O или C=CCl2; и когда b имеет значение 3 или 4, Z представляет собой замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C2-C20-алкильную группу с арильным или гетероарильным мостиком, замещенную или незамещенную C2-C20-алкенильную группу, замещенную или незамещенную C2-C20-алкинильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу; и когда b имеет значение 3 или 4, Z представляет собой замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C2-C20-алкильную группу с арильным или гетероарильным мостиком, замещенную или незамещенную C2-C20-алкенильную группу, замещенную или незамещенную C2-C20-алкинильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу; и каждый заместитель R6 представляет собой алкинил-замещенную C1-C20-алкильную группу, алкинил-замещенную C8-C20-арильную группу, алкинил-замещенную C2-C20-гетероарильную группу, алкинил-замещенную C4-C20-карбоциклическую группу, алкинил-замещенную C2-C20-гетероциклическую группу или алкинил-замещенную C3-C8-циклоалкильную группу.

[0022] В одном конкретном варианте осуществления ацетилен-содержащее бензоксазиновое соединение представляет собой фенол-3-аминофенилацетиленбензоксазин или 2-аллилфенол-3-аминофенил-ацетиленбензоксазин.

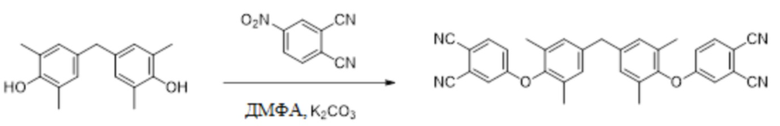

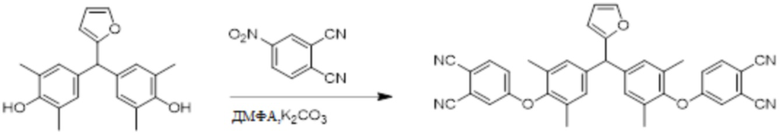

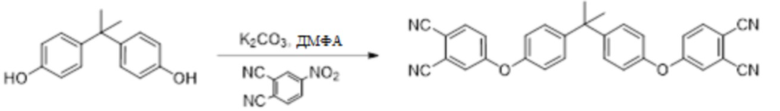

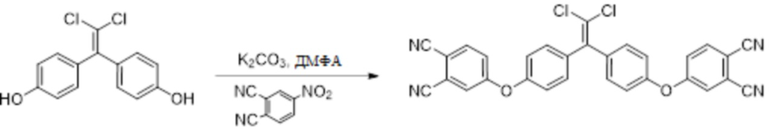

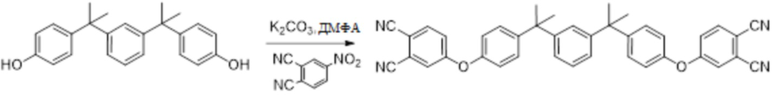

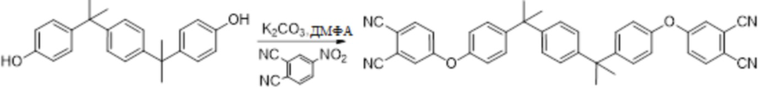

[0023] Фталонитрильный мономер получают по реакции (i) многофункционального фенольного соединения и (ii) 4-нитрофталонитрила.

[0024] Многофункциональное фенольное соединение может представлять собой, но без ограничения, резорцин, бисфенол A, бисфенол C, бисфенол F, бисфенол E, бисфенол S, 2,2’,6,6’-тетраметилбисфенол F, 1,2,2,2-тетрафенолэтан, тиодифенол, фенолфталеин, дициклопентадиенилдифенол, 1,8-гидроксиантрахинон, 1,6-дигидроксинафталин, 2,2’-дигидроксиазобензол, 1,3,5-тригидроксибензол и многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую группу или тиофеновую группу.

[0025] В одном конкретном варианте осуществления многофункциональное фенольное соединение выбирают из бисфенола M, бисфенола A, бисфенола C, бисфенола P, 2,2’,6,6’-тетраметилбисфенола F или фуранил-замещенного 2,2’,6,6’-тетраметилбисфенола F.

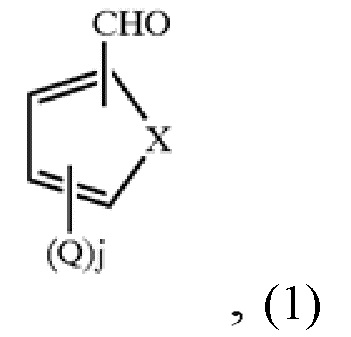

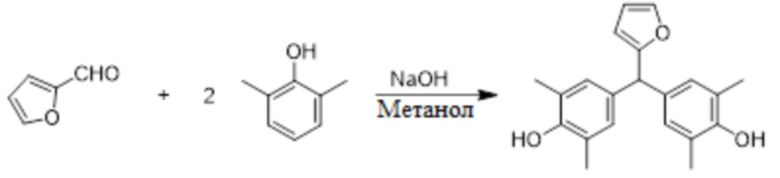

[0026] Многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую группу или тиофеновую группу, включает соединение, полученное из фенольного соединения и соединения формулы (1):

где X представляет собой атом кислорода или серы, Q представляет собой атом водорода или C1-C5-алкильную группу, и j означает целое число от 1 до 3. Такие соединения формулы (1) включают, но без ограничения, фурфурол, 3-фуральдегид, 3-метил-фурфурол, 5-метилфурфурол, 5-этилфурфурол, 2-тиофенкарбокс-альдегид, 3-тиофенкарбоксальдегид, 3-метил-2-тиофенкарбокс-альдегид и т.п.

[0027] Фенольное соединение может включать, но без ограничения, фенол, крезол, ксиленол (диметилфенол), например, 2,6-ксиленол, триметилфенол, 2,5-алкилфенол, например, 2-трет-бутил-5-метилфенол или 2-трет-бутил-4-метилфенол, аллилфенол, алкинилфенол, октилфенол, фенилфенол, дифенилфенол, гваякол, гидрохинон, резорцин, катехин, нафтол, дигидроксинафталин, метилнафтол, бисфенол A, бисфенол F и т.п.

[0028] Многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую группу или тиофеновую группу, может быть получено способами, которые в целом известны специалистам в данной области техники. Например, фенольное соединение может быть конденсировано с соединением формулы (1) в присутствии основания и необязательно спирта или монозамещенного бензола при температуре приблизительно между 30 и 150°C или приблизительно между 60 до 90°C. Как правило, количество фенольного соединения и соединения формулы (1), присутствующее во время конденсации, может находиться в интервале приблизительно между 1,5 и 20 молями фенольного соединения на 1 моль соединения формулы (1). В некоторых вариантах количество фенольного соединения относительно соединения формулы (1), присутствующего во время конденсации, может находиться в интервале приблизительно между 1,8 и 10 молями фенольного соединения на 1 моль соединения формулы (1).

[0029] Примеры оснований, которые могут быть использованы, включают, но без ограничения, гидроксиды щелочных металлов, такие как гидроксид лития, гидроксид натрия, гидроксид калия и др.; гидроксиды щелочноземельных металлов, такие как гидроксид магния, гидроксид кальция и др.; алкоксиды щелочных металлов, такие как метоксид натрия, этоксид натрия, метоксид калия, этоксид калия, трет-бутоксид калия и др.; и алкоксиды щелочно-земельных металлов, такие как метоксид магния, этоксид магния и др. Эти основания могут быть использованы по отдельности или в комбинации двух или более. Основание может быть использовано в количестве приблизительно от 0,005 до 2,0 молей на 1 моль фенольного соединения или приблизительно от 0,01 до 1,1 моля на 1 моль фенольного соединения.

[0030] Растворители из числа спирта или монозамещенного бензола, которые могут быть использованы, включают, но без ограничения, метанол, этанол, пропанол, изопропанол, толуол, ксилол и т.п., и они могут быть использованы по отдельности или в виде смеси. При необходимости такие растворители могут быть использованы в количестве приблизительно от 5 до 500 масс.ч. на 100 масс.ч. фенольного соединения или приблизительно от 10 до 300 масс.ч. на 100 масс.ч. фенольного соединения.

[0031] Реакция может быть проведена путем добавления основания к смеси фенольного соединения и соединения формулы (1) (и необязательно растворителя из числа спирта или монозамещенного бензола) и нагревания реакционной смеси. С другой стороны, соединение формулы (1) может быть добавлено к смеси фенольного соединения и основания (и необязательно растворителя из числа спирта или монозамещенного бензола) при нагревании. Время реакции может находиться в интервале приблизительно от 5 до 100 час. По окончании реакции реакционная смесь может быть нейтрализована. Любые непрореагировавшие материалы затем могут быть удалены путем фильтрования или нагревания в вакууме.

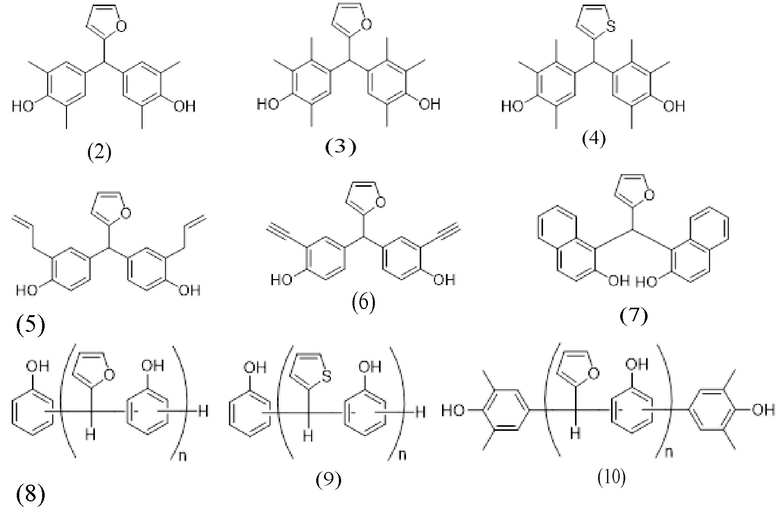

[0032] В соответствии с одним вариантом осуществления многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую группу или тиофеновую группу, представляет собой соединение, выбираемое из формул (2)-(10):

где n означает целое число приблизительно от 3 до 3,2.

[0033] В еще одном варианте осуществления многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую группу или тиофеновую группу, получают из бисфенола A или бисфенола F и соединения формулы (1), где X представляет собой атом кислорода, а Q и j имеют значения, определенные выше.

[0034] В соответствии с одним вариантом осуществления фталонитрильный мономер получают по реакции многофункционального фенольного соединения с 4-нитрофталонитрилом в присутствии катализатора и необязательно растворителя.

[0035] Примеры катализаторов включают, но без ограничения, описанные выше основания, а также соли щелочных металлов, такие как карбонат цезия, карбонат калия или карбонат натрия, литийорганические соединения, такие как метил- или н-бутиллитий, реактивы Гриньяра, или любую их комбинацию.

[0036] Примеры растворителей, которые могут быть использованы, включают, но без ограничения, любой полярный или неполярный растворитель, такой как ацетон, ацетонитрил, спирты, метилэтилкетон, метилизобутилкетон, диметилформамид, н-метил-пирролидон, диметилсульфоксид, гексаметилфосфорамид или их комбинации.

[0037] В другом варианте осуществления растворитель может представлять собой растворитель, способный образовывать азеотропы с водой, такой как толуол или ксилол. Неожиданно установлено, что такие растворители могут способствовать удалению как воды, найденной в соединениях, которые образуют реакционную смесь (то есть, многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую или тиофеновую группу, 4-нитрофталонитрил и основание), так и воды, образующейся при взаимодействии многоатомного фенольного соединения, содержащего, по меньшей мере, одну фурановую группу или тиофеновую группу, и 4-нитрофталонитрила. Фталонитрильный мономер может быть очищен путем перекристаллизации из смеси растворителя и воды для обогащения мономерного содержания полученного продукта.

[0038] В соответствии с другим вариантом многоатомное фенольное соединение, содержащее, по меньшей мере, одну фурановую группу или тиофеновую группу, и функционализированный фталонитрильный мономер могут быть получены в одном и том же реакционном сосуде для улучшения времени и эффективности всего процесса. В таких вариантах осуществления на первой стадии многоатомный фенол, содержащий, по меньшей мере, одну фурановую группу или тиофеновую группу, получают в одном реакционном сосуде, как описано выше. На второй стадии 4-нитрофталонитрил добавляют в реакционный сосуд к многоатомному фенолу, содержащему, по меньшей мере, одну фурановую группу или тиофеновую группу, с получением функционализированного фталонитрильного мономера. Основание, катализатор и растворители, которые используют в реакциях на первой стадии и второй стадии, могут быть одинаковыми или разными. В некоторых вариантах растворителем является толуол или ксилол.

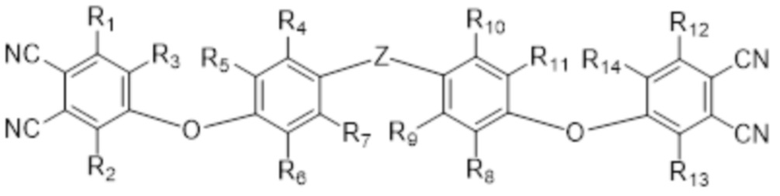

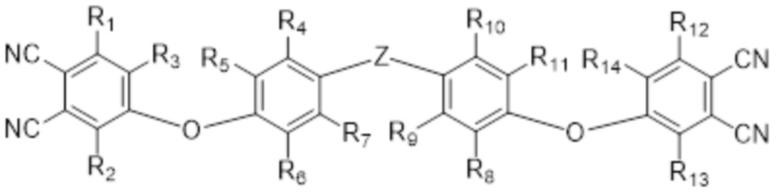

[0039] Термоотверждаемая композиция в соответствии с пунктом 1, где фталонитрильный мономер представляет собой соединение, имеющее формулу:

,

,

где каждый из заместителей R1-R14 независимо друг от друга выбирают из атома водорода, замещенной или незамещенной C1-C20-алкильной группы, замещенной или незамещенной C2-C20-алкенильной группы, замещенной или незамещенной C2-C20-алкинильной группы, замещенной или незамещенной C6-C20-арильной группы, замещенной или незамещенной C2-C20-гетероарильной группы; и Z выбирают из простой связи, замещенной или незамещенной C1-C20-алкильной группы, замещенной или незамещенной C2-C20-алкильной группы с арильным или гетероарильным мостиком, замещенной или незамещенной C2-C20-алкенильной группы, замещенной или незамещенной C2-C20-алкинильной группы, замещенной или незамещенной C6-C20-арильной группы, замещенной или незамещенной C2-C20-гетероарильной группы, O, S, S=O, O=S=O, C=O, C(=O)O или C=CCl2, или полимерной цепочки, содержащей атом кислорода в каждом повторяющемся звене полимерной цепочки, в том числе, но без ограничения, простого полиэфира, простого полиэфирсульфона или простого полиэфиркетона.

[0040] В соответствии с одним вариантом осуществления полимеризуемая термоотверждаемая композиция содержит одно или несколько ацетилен-содержащих бензоксазиновых соединений и фталонитрильный мономер в массовом отношении одного или нескольких ацетилен-содержащих бензоксазиновых соединений к фталонитрильному мономеру приблизительно от 1:1 до 10:1, или от 1,5:1 до 10:1, или от 2:1 до 10:1.

[0041] Количество фталонитрильного мономера, присутствующего в полимеризуемой термоотверждаемой композиции, может представлять собой количество, по меньшей мере, приблизительно 1% масс., по меньшей мере, приблизительно 5% масс., или, по меньшей мере, приблизительно 10% масс., или, по меньшей мере, приблизительно 20% масс., или, по меньшей мере, приблизительно 30% масс., или, по меньшей мере, приблизительно 40% масс., или, по меньшей мере, приблизительно 50% масс., или, по меньшей мере, приблизительно 60% масс., или, по меньшей мере, приблизительно 70% масс., или, по меньшей мере, приблизительно 80% масс., или, по меньшей мере, приблизительно 90% масс., или, по меньшей мере, приблизительно 99% масс. из расчета на общую массу полимеризуемой термоотверждаемой композиции. В других вариантах осуществления количество фталонитрильного мономера, присутствующего в полимеризуемой термоотверждаемой композиции, может представлять собой количество приблизительно от 1 до 99% масс., или приблизительно от 5 до 90% масс., или приблизительно от 10 до 80% масс., или приблизительно от 20 до 70% масс., или приблизительно от 30 до 60% масс. из расчета на общую массу полимеризуемой термоотверждаемой композиции.

[0042] Полимеризуемая термоотверждаемая композиция по настоящему изобретению может быть отверждена путем достаточного нагревания полимеризуемой термоотверждаемой композиции с тем, чтобы получить термоотвержденный полимер. Для ускорения образования термоотвержденного полимера может быть использован отверждающий агент. Таким образом, в соответствии с другим вариантом полимеризуемая термоотверждаемая композиция также содержит отверждающий агент.

[0043] Отверждающий агент, который может быть использован, включает, но без ограничения, ароматические амины, первичные амины, вторичные амины, диамины, полиамины, амин-замещенные фосфазены, фенолы, сильные кислот, органические кислоты, сильные органические кислоты, неорганические кислоты, металлы, металлические соли, гидраты металлических солей, металлические соединения, галоген-содержащие ароматические амины, глины и химически модифицированные глины. Использование глин или химически модифицированных глин может улучшить механические свойства и свойства воспламеняемости. Как правило, химическая модификация глины включает замену ионов натрия ионами аммония с образованием четвертичных аммонийных солей.

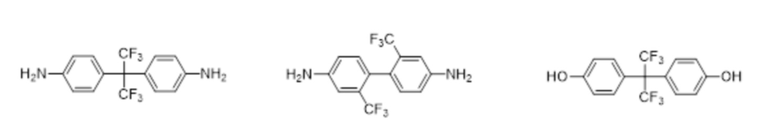

[0044] Конкретные отверждающие агенты включают, но без ограничения, бис(4-(4-аминофенокси)фенил)сульфон (п-BAPS), бис(4-(3-аминофенокси)фенил)сульфон (м-BAPS), 1,4-бис(3-амино-фенокси)бензол (п-APB), 1,12-диаминододекан, дифениламин, амино-эпоксидный отвердитель, 1,6-гександиамин, 1,3-фенилендиамин, 1,4-фенилендиамин, п-толуолсульфоновую кислоту, йодид меди, бромид меди, 1,3-бис(3-аминофенокси)бензол (м-APB), 3,3’-диметил-4,4’-диаминодифенилсульфон, 3,3’-диэтокси-4,4’-диамино-дифенилсульфон, 3,3’-дикарбокси-4,4’-диаминодифенилсульфон, 3,3’-дигидрокси-4,4’-диаминодифенилсульфон, 3,3’-дисульфо-4,4’-диаминодифенилсульфон, 3,3’-диаминобензофенон, 4,4’-диамино-бензофенон, 3,3’-диметил-4,4’-диаминобензофенон, 3,3’-диметокси-4,4’-диаминобензофенон, 3,3’-дикарбокси-4,4’-диаминобензофенон, 3,3’-дигидрокси-4,4’-диаминобензофенон, 3,3’-дисульфо-4,4’-диаминобензофенон, 4,4’-диаминодифенилэтилфосфиноксид, 4,4’-диаминодифенилфенилфосфиноксид, бис(3-аминофенокси-4’-фенил)-фенилфосфиноксид, метилендианилин, гексакис(4-аминофенокси)-циклотрифосфазен, 3,3’-дихлор-4,4’-диаминодифенилсульфон, 2,2’-бис(трифторметил)-4,4’-диаминобифенил, 2,2’-бис(4-аминофенил)-гексафторпропан, бис[4-(4-аминофенокси)фенил]2,2’-гексафтор-пропан, 1,1-бис(4-аминофенил)-1-фенил-2,2,2-трифторэтан, 3,3’-дихлор-4,4’-диаминобензофенон, 3,3’-дибром-4,4’-диамино-бензофенон, анилин-2-сульфоновую кислоту, 8-анилин-1-нафталин-сульфоновую кислоту, бензолсульфоновую кислоту, бутилсульфоновую кислоту, 10-камфорсульфоновую кислоту, 2,5-диаминобензол-сульфоновую кислоту, 6-диметиламино-4-гидрокси-2-нафталин-сульфоновую кислоту, 5-диметиламино-1-нафталинсульфоновую кислоту, тетрагидрат 4-гидрокси-3-нитрозо-1-нафталинсульфоновой кислоты, 8-гидроксихинолин-5-сульфоновую кислоту, метил-сульфоновую кислоту, фенилборную кислоту, 1-нафталинсульфоновую кислоту, 2-нафталинсульфоновую кислоту, 1,5-нафталин-дисульфоновую кислоту, 2,6-нафталиндисульфоновую кислоту, 2,7-нафталиндисульфоновую кислоту, гидрат пикрилсульфоновой кислоты, 2-пиридинэтансульфоновую кислоту, 4-пиридинэтансульфоновую кислоту, 3-пиридинсульфоновую кислоту, 2-пиридинилгидрокси-метансульфоновую кислоту, сульфаниловую кислоту, гидрат 2-сульфобензойной кислоты, гидрат 5-сульфосалициловой кислоты, 2,4-ксилолсульфоновую кислоту, содержащие сульфоновую кислоту красители, органические фосфорсодержащие кислоты, фенил-фосфиновую кислоту, дифенилфосфиновую кислоту, пропилфосфоновую кислоту, 1-аминоэтилфосфоновую кислоту, 4-аминофенилфосфоновую кислоту, бутилфосфоновую кислоту, трет-бутилфосфоновую кислоту, 2-карбоксиэтилфосфоновую кислоту, 2-хлорэтилфосфоновую кислоту, диметилфосфоновую кислоту, этилфосфоновую кислоту, метилен-дифосфоновую кислоту, метилфосфоновую кислоту, фосфоноуксусную кислоту, бис(гидроксиметил)фосфоновую кислоту, хлорметил-фосфоновую кислоту, ди-н-бутилфосфоновую кислоту, дихлорметил-фосфоновую кислоту, дифенилдитиофосфоновую кислоту, 1,2-этилен-дифосфоновую кислоту, н-(hystaderyl)фосфоновую кислоту, гидроксиметилфосфоновую кислоту, н-октадецилфосфоновую кислоту, н-октилфосфоновую кислоту, фенилфосфоновую кислоту, пропилендифосфоновую кислоту, н-тетрадецилфосфоновую кислоту, концентрированную серную кислоту, фенилфосфоновую кислоту, медь, железо, цинк, никель, хром, молибден, ванадий, бериллий, серебро, ртуть, олово, свинец, сурьму, кальций, барий, марганец, магний, кобальт, палладий, платину, бромид меди, цианид меди, феррицианид меди, хлорид цинка, бромид цинка, йодид цинка, цианид цинка, ферроцианид цинка, ацетат цинка, сульфид цинка, хлорид серебра, хлорид железа (II), хлорид железа (III), феррицианид железа (III), хлорплатинат железа (III), фторид железа (III), сульфат железа (III), хлорид кобальта (II), хлорид кобальта (III), цианид кобальта, хлорид никеля, цианид никеля, сульфат никеля, карбонат никеля, хлорид олова (IV), гидрат двуххлористого олова, дигидрат двуххлористого олова, гидрат нитрата алюминия, нонагидрат нитрата алюминия, комплекс трифенилфосфиноксида, монтмориллонит, химически модифицированный монтмориллонит, 4,4′-(1,3-фенилендиокси)дианилин, 4,4′-(1,4-фенилендиокси)дианилин, бис[4-(4-аминофенокси)фенил]сульфон, 4,4′-(4,4′-изопропилидендифенил-1,1′-диилдиокси)дианилин, 4,4′-(1,3-фенилендиизопропилиден)дианилин, 4,4′-(1,4-фенилен-диизопропилиден)дианилин, 4,4′-(1,1′-бифенил-4,4′-диилдиокси)-дианилин, 4,4′-метилендианилин, 4,4′-сульфонилдианилин, 4,4′-метилен-бис(2-метиланилин), 3,3′-метилендианилин, 3,4′-метилен-дианилин, 4,4′-оксидианилин, 4,4′-(изопропилиден)дианилин, 4,4’-(гексафторизопропилиден)дианилин, 4,4′-(гексафторизопропилиден)-бис(п-фениленокси)дианилин, 4,4′-диаминобензофенон, соединения:

Химическая формула: С20Н14F6N2O2

Молекулярная масса: 428,33

Химическая формула: С27Н20F6N2O2

Молекулярная масса: 518,46

Химическая формула: С15Н12F6N2

Молекулярная масса: 334,27

Химическая формула: С14Н10F6N2

Молекулярная масса: 320,24

Химическая формула: С15Н10F6О2

Молекулярная масса: 336,23

и их смеси.

[0045] Отверждающий агент может присутствовать в полимеризуемой термоотверждаемой композиции в количестве, по меньшей мере, приблизительно 0,5% масс., или, по меньшей мере, приблизительно 1% масс., или, по меньшей мере, приблизительно 2% масс., или, по меньшей мере, приблизительно 5% масс., или, по меньшей мере, приблизительно 10% масс., по меньшей мере, приблизительно 15% масс. или даже, по меньшей мере, приблизительно 20% масс. из расчета на общую массу полимеризуемой термоотверждаемой композиции.

[0046] В других вариантах осуществления отверждающий агент может присутствовать в количестве меньше чем приблизительно 40% масс., или меньше чем приблизительно 35% масс., или меньше чем приблизительно 30% масс., или меньше чем приблизительно 25% масс. из расчета на общую массу полимеризуемой термоотверждаемой композиции. В еще одних вариантах осуществления отверждающий агент может присутствовать в количестве приблизительно от 0,25 до 45% масс. или приблизительно от 1 до 40% масс. из расчета на общую массу полимеризуемой термоотверждаемой композиции.

[0047] Полимеризуемая термоотверждаемая композиция может быть получена путем смешения ацетилен-содержащего бензоксазинового соединения с фталонитрильным мономером при температуре ниже температуры плавления (например, но без ограничения, при температуре на 35-40°C или более ниже температуры плавления компонентов) за счет использования обычных устройств, таких как емкость с перемешиванием, магнитная мешалка, шаровая мельница, мешалка для образцов, статический смеситель или ленточный смеситель, с получением термоотверждаемой композиции.

[0048] Полимеризуемая термоотверждаемая композиция затем может быть отверждена с получением термоотвержденного полимера. Выражение «отвержденный», используемое в изобретении, означает превращение вышеописанной термоотверждаемой композиции в нерастворимый и неплавкий сшитый продукт с одновременным приданием формы с получением формованного изделия, такого как литое изделие, прессованное изделие или ламинат, или с получением двухмерной структуры, такой как покрытие, эмаль или адгезивное соединение. Типичные процессы отверждения включают отверждение при температуре от температуры окружающей среды до повышенной температуры с использованием термических, радиационных источников энергии или любых комбинаций источников энергии. Типичные температуры отверждения могут находиться в интервале приблизительно от 50 до 500°C, например, приблизительно от 75 до 375°C или приблизительно от 80 до 300°C, при времени отверждения, достаточном, по меньшей мере, для частичного, или по существу полного, или полного отверждения композиции, например, в течение времени в интервале приблизительно от 3 до 20 час, или приблизительно от 5 до 15 час, или приблизительно от 6 до 12 час, или приблизительно от 7 до 12 час, или приблизительно от 8 до 10 час.

[0049] Кроме того, отверждение может иметь место на одной или нескольких стадиях отверждения. Например, полимеризуемая термоотверждаемая композиция может быть подвергнута начальному отверждению при температуре в интервале приблизительно от 50 до 500°C, например, приблизительно от 75 до 375°C или приблизительно от 80 до 300°C, в течение времени, достаточного, чтобы, по меньшей мере, частично отвердить композицию, такого как, например, время в интервале от 3 до 10 час, и затем последующему отверждению при температуре ниже 300°C, или при температуре 280°C или ниже и даже при 260°C или ниже в течение времени, достаточного, чтобы в значительной степени или полностью отвердить композицию, такого как, например, время в интервале от 2 до 4 час. Полимеризуемая термоотверждаемая композиция перед ее отверждением может иметь вязкость при 75°C меньше чем 3000 сантипуаз, или меньше чем 1000 сантипуаз, или меньше чем 500 сантипуаз, или меньше чем 175 сантипуаз.

[0050] В соответствии с одним вариантом осуществления полимеризуемая термоотверждаемая композиция по изобретению дополнительно может содержать дополнительный(е) монофункциональный(е) бензоксазин(ы) или многофункциональный(е) бензоксазин(ы) или их комбинацию и любые из одного или нескольких отверждающих агентов и необязательных добавок или второго фталонитрильного мономера с получением другой термоотверждаемой композиции. Добавки могут включать, но без ограничения, наполнители, например, углеродные нанотрубки, глины, углеродные нановолокна, оксиды металлов, оксиды цинка, диатомовую землю, сульфат бария, тальк, диоксид кремния, карбонат кальция, фторид кальция и их комбинации, красящие вещества, антиоксидантные стабилизаторы, стабилизаторы термического разложения, светостабилизаторы, добавки для повышения текучести, уплотняющие агенты, матирующие агенты, связующие вещества, вспенивающие вещества, фунгициды, бактерициды, поверхностно-активные вещества, пластификаторы, каучуковые отвердители и другие добавки, известные специалистам в данной области техники. Эти добавки, если они присутствуют, добавляют в количестве, эффективном для их предполагаемой цели.

[0051] Как описано выше, полимеризуемая термоотверждаемая композиция может быть получена путем смешения в любом порядке, по меньшей мере, одного ацетилен-содержащего бензоксазина и одного фталонитрильного мономера, других монофункциональных или многофункциональных бензоксазинов и необязательных отверждающего агента и добавок с использованием обычных устройств, таких как емкость с перемешиванием, магнитная мешалка, шаровая мельница, мешалка для образцов, статический смеситель или ленточный смеситель, с получением термоотверждаемой композиции. Затем композиция может быть отверждена, как описано выше, с получением термоотвержденного полимера.

[0052] В соответствии с одним вариантом осуществления дополнительный бензоксазин может представлять собой монофункциональный бензоксазин. Монофункциональное бензоксазиновое соединение представляет собой соединение, полученное по реакции монофенольного соединения, альдегида, такого как формальдегид, и первичного амина.

[0053] Монофенольное соединение может представлять собой, но без ограничения, фенол, крезол, 2-бром-4-метилфенол, 2-аллилфенол, 1,4-аминофенол и т.п. В одном конкретном варианте осуществления соединением фенольного типа является фенол.

[0054] Альдегидное соединение представляет собой, но без ограничения, формальдегид, параформальдегид, полиоксиметилен или соединение, имеющее формулу RaCHO, где Ra представляет собой C1-C12-алифатическую группу. В одном конкретном варианте альдегидное соединение представляет собой параформальдегид.

[0055] Первичный амин может представлять собой, но без ограничения, первичные амины, имеющие, по меньшей мере, одну группу с углерод-углеродной тройной связью, описанные выше, а также анилин, o-, м- и п-фенилендиамин, бензидин, 4,4’-диамино-дифенилметан, циклогексиламин, 1-(4,4-диаминоциклогексил)этанон, бутиламин, метиламин, гексиламин, аллиламин, фурфуриламин, этилендиамин, пропилендиамин и диаминодифенилсульфон. В одном конкретном варианте первичным амином является фурфуриламин.

[0056] В соответствии с другим вариантом осуществления дополнительный бензоксазин может представлять собой многофункциональный бензоксазин. Многофункциональный бензоксазин представляет собой соединение, имеющее формулу:

где b означает целое число в интервале от 2 до 4; каждый заместитель R независимо друг от друга представляет собой атом водорода, замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C2-C20-алкенильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу, замещенную или незамещенную C4-C20-карбоциклическую группу, замещенную или незамещенную C2-C20-гетероциклическую группу, или C3-C8-циклоалкильную группу; каждый заместитель R1 независимо друг от друга представляет собой атом водорода, C1-C20-алкильную группу, C2-C20-алкенильную группу или C6-C20-арильную группу; и когда b имеет значение 2, Z представляет собой простую связь, замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу, O, S, S=O, O=S=O или C=O, и когда b означает 3 или 4, Z представляет собой замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу.

[0057] Заместители включают, но без ограничения, гидрокси-группу, C1-C20-алкил, C2-C10-алкокси-, меркапто-группу, C3-C8-циклоалкил, C6-C14-гетероциклическкую группу, C6-C14-арил, C6-C14-гетероарил, атом галогена, циано-, нитро-группу, нитрон, амино-, амидо-группу, ацил, оксиацил, карбоксил, карбамат, сульфонил, сульфонамид и сульфурил.

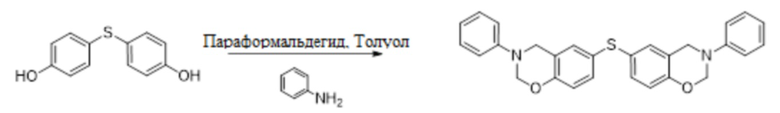

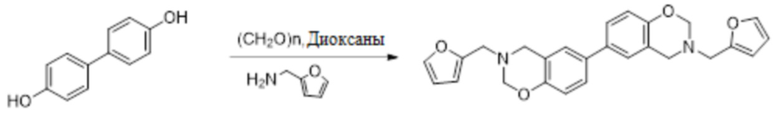

[0058] В соответствии с одним вариантом осуществления многофункциональное бензоксазиновое соединение представляет собой соединение, полученное по реакции многофункционального фенольного соединения, альдегида, такого как формальдегид, и первичного амина.

[0059] Многофункциональное фенольное соединение может представлять собой, но без ограничения, резорцин, бисфенол A, бисфенол F, бисфенол E, бисфенол S, 1,2,2,2-тетрафенолэтан, тиодифенол, фенолфталеин, дициклопентадиенилдифенол, 1,8-гидроксиантрахинон, 1,6-дигидроксинафталин, 2,2’-дигидрокси-азобензол и 1,3,5-тригидроксибензол. В одном конкретном варианте многофункциональное фенольное соединение представляет собой 4’4-дифенол или 4,4-тиодифенол.

[0060] Первичный амин может представлять собой, но без ограничения, первичные амины, имеющие, по меньшей мере, одну группу с углерод-углеродной тройной связью, описанные выше, а также анилин, o-, м- и п-фенилендиамин, бензидин, 4,4’-диамино-дифенилметан, циклогексиламин, 1-(4,4-диаминоциклогексил)этанон, бутиламин, метиламин, гексиламин, аллиламин, фурфуриламин, этилендиамин, пропилендиамин и диаминодифенилсульфон. В одном конкретном варианте первичный амин представляет собой анилин и фурфуриламин.

[0061] В еще одном варианте осуществления предложен термоотвержденный полимер, полученный путем введения в контакт любого подходящего субстрата с любой из полимеризуемых термоотверждаемых композиций, описанных выше, и воздействия на субстрат/(полимеризуемую термоотверждаемую композицию) термического, радиационного источников энергии или их комбинации для отверждения субстрата/(полимеризуемой термоотверждаемой композиции). В одном варианте полимеризуемые термоотверждаемые композиции по настоящему изобретению могут быть использованы для соединения одного или нескольких субстратов друг с другом путем введения в контакт одной или нескольких поверхностей похожих или разнородных субстратов, которые должны быть соединены, с помощью термоотверждаемой композиции в условиях, достаточных для отверждения термоотверждаемой композиции.

[0062] В альтернативных вариантах за счет отверждения полимеризуемой термоотверждаемых композиций по изобретению может быть получено композитное изделие по технологиям, хорошо известным в промышленности, например, пултрузией, инфузией, формованием, инкапсулированием или нанесением покрытия. Таким образом, полимеризуемая термоотверждаемая композиция по изобретению может быть использована в способах производства композитных изделий, таких как отливки, препреги, связующие листы, ламинаты и покрытые металлической фольгой ламинаты.

[0063] Свойства композитных изделий могут быть адаптированы для определенных областей применения путем добавления армирующих волокон. Примеры армирующих волокон включают стеклянные, кварцевые, углеродные, алюмоксидные, керамические, металлические, арамидные, натуральные волокна (например, лен, джут, сизаль, пенька), бумажные, акриловые и полиэтиленовые волокна и их смеси. Армирующие волокна могут находиться в любой из разнообразных форм, например, в виде пряди или ровинга, образованных расположенными параллельно в одном направлении непрерывными или дискретными волокнами (коротким волокном), ткань, такую как тканый материал или мат, жгуты, однонаправленный, двунаправленный, случайный, псевдоизотропный или трехмерно распределенный матоподобный материал, гетерогенный решетчатый или сетчатый материал, и трехмерный материал, такой как ткань трехосного плетения.

[0064] Таким образом, в другом варианте осуществления предложен способ производства композитного изделия, включающий стадии: введения в контакт слоя армирующих волокон с полимеризуемой термоотверждаемой композицией, чтобы покрыть и/или пропитать армирующие волокна; и отверждение покрытых и/или пропитанных армирующих волокон с получением композитного изделия.

[0065] Нанесение покрытия и/или пропитка могут быть выполнены либо мокрым способом, либо способом горячего расплава. В мокром способе термоотверждаемую композицию сначала растворяют в растворителе для снижения вязкости, после чего проводят нанесение покрытия и/или пропитку армирующих волокон и упаривают растворитель с использованием печи или т.п.

[0066] В способе горячего расплава нанесение покрытия и/или пропитка могут быть выполнены путем прямого нанесения покрытия и/или прямой пропитки армирующих волокон полимеризуемой термоотверждаемой композицией, которая может быть нагрета для снижения ее вязкости, или, с другой стороны, покрывающая пленка из полимеризуемой термоотверждаемой композиции сначала может быть получена на разделительной бумаге или др., и затем пленку помещают на одну или на обе стороны армирующих волокон и прикладывают тепло и давление, чтобы провести нанесение покрытия и/или пропитку.

[0067] В соответствии с другим аспектом предложен способ производства композитного изделия в системе RTM. Способ включает стадии: a) введения волокнистой заготовки, содержащей армирующие волокна, в пресс-форму; b) впрыскивания полимеризуемой термоотверждаемой композиции в пресс-форму, c) предоставления полимеризуемой термоотверждаемой композиции возможности пропитать волокнистую заготовку; и d) нагревания пропитанной смолой заготовки в течение некоторого периода времени с получением, по меньшей мере, частично отвержденного твердого изделия; и необязательно e) проведения дополнительного нагревания частично отвержденного твердого изделия.

[0068] В еще одном варианте предложен способ получения композитного изделия в системе VaRTM. Способ включает стадии: a) введения волокнистой заготовки, содержащей, армирующие волокна, в пресс-форму; b) впрыскивания полимеризуемой термоотверждаемой композиции в пресс-форму; c) снижения давления внутри пресс-формы; d) поддержания пресс-формы при давлении около пониженного давления; e) предоставления полимеризуемой термоотверждаемой композиции возможности пропитать волокнистую заготовку; f) нагревания пропитанной смолой заготовки с получением, по меньшей мере, частично отвержденного твердого изделия; и необязательно g) проведения дополнительного нагревания, по меньшей мере, частично отвержденного твердого изделия.

[0069] Помимо систем RTM и VaRTM полимеризуемая термоотверждаемая композиция может быть использована в других способах и системах для производства композитных изделий, включая горячее прессование препрегов, листовое формование компаундов, формование, литье, пултрузия и филаментная намотка.

[0070] В другом варианте осуществления полимеризуемая термоотверждаемая композиция при отверждении дает термоотвержденный полимер с прекрасными хорошо сбалансированными физическими, механическими и термическими свойствами. Свойства полимеризуемого термоотвержденного полимера, которые хорошо сбалансированы в соответствии с настоящим изобретением, могут включать, по меньшей мере, два свойства: температуру стеклования (Tст) больше чем приблизительно 250°C, или больше чем приблизительно 270°C, или больше чем приблизительно 290°C; динамический модуль упругости больше чем 3500 МПа, или больше чем 3750 МПа, или больше чем 4000 МПа; и выход обугливания, по меньшей мере, 60%, или, по меньшей мере, 65%, или, по меньшей мере, 70% при 800°C в атмосфере азота.

[0071] Полимеризуемая термоотверждаемая композиция и композитные изделия по изобретению могут быть использованы в разных областях применениях, например, в авиационно-космической области, где они могут быть использованы в качестве основных конструкционных материалов самолета (основные крылья, хвостовое крыло, балка пола и т.д.), вторичных конструкционных материалов (закрылки, элероны, капот, обтекатель, внутренняя отделка и т.д.), для корпусов ракетных двигателей, конструкционных материалов для искусственных спутников или других движущихся тел, таких как автомобили, лодки и железнодорожные вагоны, в приводных валах, топливных элементах, пластинчатых пружинах, лопастях ветряных турбин, сосудах высокого давления, маховиках, роликах для производства бумаги, а также при гражданском строительстве и в строительных материалах (кровельные материалы, кабели, арматурные стержни, материалы для модернизации).

Примеры

[0072] Методы анализа химических соединений, такие как ЯМР (NMR), ИК-Фурье (FTIR), ЖХ-МС (LC-MS), ГПХ (GPC) и ВЭЖХ (HPLC) проведены группой аналитического сервиса компании Huntsman Corporation; ДСК (DSC), ДМА (DMA) и ТМА (TGA) выполнены на приборах TA, таких как DSCQ2000, DSC 2500, DMA 800, TGA 5000, SDT650, вязкость определяют на приборе Brookfield CAP+ 2000.

Пример 1: Синтез и гомополимеризация фенол-3-аминофенил-ацетиленбензоксазина (Фенол-APA)

[0073] В 4-горлую круглодонную колбу объемом 3000 мл, снабженную термометром, конденсатором и входом азота, добавляют фенол (376 г, 4,0 моль), параформальдегид (263,8 г, 8,8 моль) и толуол (1200 мл). Смесь нагревают до 60°C и затем к смеси при перемешивании добавляют 3-аминофенилацетилен (468,1 г, 4,0 моль). Полученную смесь затем нагревают при 80°C в течение часа, и затем дополнительно нагревают до 100°С для удаления большей части воды за счет азеотропного процесса. Реакционную смесь дополнительно нагревают при 110°C до окончания реакции, получают продукт. После фильтрования продукт промывают с помощью 3 н. гидроксида натрия, затем водой и сушат. Затем оставшийся толуол удаляют в вакууме, а продукт дополнительно сушат в вакууме в течение 3 час при 110°С, получают 835 г (89%) продукта в виде коричневого твердого вещества при охлаждении. Материал, как определено, при сканировании с помощью ДСК при 10°C/мин имеет интервал температуры плавления 53-55°C. По данным анализа ГПХ основной компонент мономер составляет приблизительно 73%, димеры приблизительно 20% и тримеры приблизительно 7%, и мономер имеет следующие спектры:

1H ЯМР (400 МГц; м.д. в CDCl3): 7,20 (дд, 1H), 7,15 (д, 1H), 7,00-7,10 (м, 3H), 6,95 (д, 1H), 6,86 (дд, 1H), 6,81 (д, 1H), 5,29 (с, 2H), 4,56 (с, 2H), 3,02 (с, 1H);

13C ЯМР (400 МГц; м.д. в CDCl3): 154,2, 148,2, 129,2, 127,9, 126,7, 125,0, 122,9, 121,4, 120,9, 120,56, 118,6, 117,0, 83,8, 78,8, 77,1, 50,2.

ВЭЖХ (LCMS): 236,1074 (M+H+, вычислено 236,1075).

[0074] В алюминиевый поддон загружают 14 г фенол-3-амино-фенилацетиленбензоксазина (Фенол-APA). Алюминиевый поддон затем помещают в вакуумную печь при 80°C для плавления и обезгаживания в течение 1 час. После обезгаживания материал поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблицах 1 и 2.

Пример 2. Синтез и гомополимеризация 2-аллилфенол-3-амино-фенилацетиленбензоксазина (АллилPh-APA)

[0075] В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, конденсатором и входом азота, добавляют 2-аллилфенол (134 г, 1,0 моль), параформальдегид (62,9 г, 2,1 моль), толуол (205 мл) и бутанол (34 мл). Смесь нагревают до 70°C, и затем к смеси при перемешивании добавляют 3-аминофенил-ацетилен (117 г, 1,0 моль). Полученную смесь затем нагревают до 100°С для удаления наиболее большей части воды за счет азеотропного процесса. Реакционную смесь дополнительно нагревают до 110°C для окончания реакции. После фильтрования промывают 3 н гидроксидом натрия, затем водой и сушат. После удаления растворителя в вакууме продукт дополнительно сушат в вакууме в течение 3 час при 100°С, получают 250 г (90%) продукта в виде коричневатой жидкости. По данным анализа ГПХ основной компонент мономер составляет приблизительно 76%, димеры приблизительно 12%, тример приблизительно 5%. Основной компонент имеет спектры:

1H ЯМР (м.д., CDCl3): 7,10-7,30 (м, 4H), 6,90-7,00 (м, 2H), 6,81 (дд, 1H), 5,88-5,96 (м, 1H), 5,43 (с, 2H), 4,95-5,05 (м, 2H), 4,62 (с, 2H), 4,08 (с, 1H), 3,24 (д, 2H);

13C ЯМР (м.д., CDCl3): 151,7, 147,9, 136,5, 129,6, 128,1, 127,9, 127,1, 125,3, 123,8, 122,4, 120,7, 120,1, 120,0, 118,1, 115,6, 83,8, 80,1, 78,2, 49,4, 31,3;

ЖХ-МС: 276,1388 (M+H+; вычислено 276,1388).

[0076] В алюминиевый поддон загружают 14 г 2-аллилфенол-3-аминофенилацетиленбензоксазина (AllPh-APA). Алюминиевый поддон затем помещают в вакуумную печь при 80°C для плавления и обезгаживания в течение 1 час. После обезгаживания материал поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 3: Синтез и гомополимеризация (2,2’,6’6’-тетраметил-бисфенол F)фталонитрила (TMBF-PN)

[0077] В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, конденсатором и входом азота, добавляют 2,2’6,6’-тетраметилбисфенол F (100 г, 0,39 моль), 4-нитро-фталонитрил (135,1 г, 0,78 моль) и ДМФА (DMF) (350 мл). Затем добавляют K2CO3 (148,6 г, 1,05 моль). Полученную смесь нагревают при 80-90°C в течение 2-3 час. Смесь охлаждают до температуры окружающей среды и выливают в разбавленную HCl с получением осадка. Осадок отфильтровывают, промывают водой до нейтральности, затем промывают метанолом. Твердое вещество сушат в вакууме, получают 194 г, (98%) сырого продукта в виде желто-коричневого твердого вещества с чистотой выше 95% по данным анализа ВЭЖХ при 254 нм. Дополнительная перекристаллизация из ацетонитрила дает продукт в виде почти белого порошка с чистотой выше 97%. Температура плавления по данным ДСК до 400°C при 10°C/мин равна 191-193°C.

1H ЯМР (м.д., CDCl3): 7,733 (д, 2H), 7,14-7,17 (м, 4H), 7,01 (с, 4H), 3,91 (с, 2H), 2,21 (с, 2H), 1,99 (с, 12H);

13C ЯМР (м.д., CDCl3): 161,164 (2C), 147,872 (2C), 139,112 (2C), 135,652 (2C), 130,582 (4C), 130,010 (4C), 119,823 (2C), 119,660 (2C), 117,744 (2C), 115,498 (2C), 115,130 (2C), 108,246 (2C), 40,690 (1C), 16,192 (4C);

ИК-Фурье (FTIR) (см-1) 3105,88, 3077,27, 3042,23, 2949,33, 2916,23, 2860,75, 2231,82, 1592,23, 1567,61, 1479,62, 1444,10, 1420,06, 1411,25, 1382,71, 1372,87, 1329,94, 1307,01, 1277,14, 1244,61, 1191,46, 1162,48, 1134,01, 1085,95, 1020,57, 980,57, 972,99, 961,75, 949,15, 904,55, 895,84, 885,14, 868,92, 848,79, 840,06, 808,47, 765,01, 757,67, 727,54, 720,58, 688,45, 662,06;

ЖХ-МС: C33H24N4O2 (ММ: 508, 98,16%).

[0078] В алюминиевый поддон загружают 14 г фталонитрильного мономера. Алюминиевый поддон затем помещают в печь при 200°C для плавления материала. После этого материал поэтапно отверждают при 260°C в течение 6 час, при 300°C в течение 3 час и при 350°C в течение 4 час. Также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 4. Синтез и гомополимеризация (фуранил-2,2’,6,6’-тетраметилбисфенол F)фталонитрила (FTMBF-PN)

[0079] Стадия 1: В 4-горлую круглодонную колбу 500 мл, оборудованную механической мешалкой и конденсатором с обратным холодильником, загружают 61,08 г 2,6-ксиленола и 32,04 г метанола. Затем добавляют и растворяют при перемешивании 2 г гидроксида натрия. Полученную смесь нагревают при кипении с обратным холодильником и 24,0 г фурфураля добавляют по каплям при кипении с обратным холодильником в течение 2 час. Смесь затем кипятят с обратным холодильником еще 15 час и полное превращение отлеживают с помощью ВЭЖХ, после чего смесь нейтрализуют 35 г 20%-ного водного раствора дигидрогенфосфата. Осажденные кристаллы отфильтровывают, промывают раствором 1:1 метанол/вода и сушат в вакуумной печи. Получают 72,6 г тетраметилбисфенолфурана (90,8%). По данным ВЭЖХ продукт, как установлено, является очень чистым (99,7%).

[0080] Стадия 2: В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, насадкой Дина-Старка с обратным холодильником и входом азота, добавляют фуранил-тетраметил-бисфенол со стадии 1 (32,2 г, 0,1 моль), порошкообразный K2CO3 (33,2 г, 0,24 моль), толуол (100 мл) и N, N-диметилформамид (ДМФА) (146,1 г). Полученную смесь обезгаживают азотом, и смесь нагревают при кипении с обратным холодильником при 140°C в течение 10-12 час. Толуол затем удаляют путем отгонки и реакционную смесь охлаждают до 30°C. Затем в одну порцию добавляют 4-нитрофталонитрил (35,3 г, 0,204 моль), реакционную смесь нагревают при 80°C и полное превращение отлеживают с помощью ВЭЖХ. Смесь затем охлаждают до температуры окружающей среды и выливают в холодную деионизированную воду, что приводит к образованию твердого вещества. Осажденные кристаллы отфильтровывают, промывают холодной деионизированной водой до нейтральности и затем промывают раствором 1:1 метанол/вода. Полученное темно-желтое вещество сушат в вакууме, получают 54,5 г (95%) названного продукта. По данным сканирования ДСК при 10°C/мин температура плавления продукта равна 219,6°C.

1H ЯМР (м.д., CDCl3): 7,733 (д, 2H), 7,437 (дд, 1H), 7,13-7,17 (м, 4H), 7,00-7,03 (с, 4H), 6,374 (дд, 1H), 6,036 (д, 1H), 5,39 (с, 1H), 2,09 (с, 12H);

13C ЯМР (м.д., CDCl3): 160,981 (2C), 155,809 (1C), 148,253 (2C), 142,181 (1C), 139,815 (2C), 135,694 (2C), 130,663 (4C), 129,794 (4C), 119,817 (2C), 119,714 (2C), 117,689 (2C), 115,499 (2C), 115,123 (2C), 110,266 (1C), 108,500 (1C), 108,280 (2C), 49,745 (1C), 16,296 (4C);

ИК-Фурье (см-1) 3111,2, 3075,5, 3043,7, 2963,5, 2921,2, 2862,4, 2231,2, 1673,8, 1582,7, 1564,0, 1478,0, 1421,8, 1310,4, 1276,7, 1244,7, 1182,0, 1163,2, 1133,4, 1087,2,80, 1011,5, 950,0, 880,4, 835,6, 781,3, 734,8.

[0081] В алюминиевый поддон загружают 14 г фталонитрильного мономера. Алюминиевый поддон затем помещают в печь при 220°C для плавления материала. После этого материал поэтапно отверждают при 260°C в течение 6 час, при 300°C в течение 3 час и при 350°C в течение 4 час. Также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 5: Синтез и гомополимеризация (бисфенол A)фталонитрила (BisA-PN)

[0082] В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, конденсатором и входом азота, добавляют бисфенол A (80 г, 0,35 моль), 4-нитрофталонитрил (121,3 г, 0,7 моль) и ДМФА (300 мл). Затем добавляют растертый в порошок K2CO3 (133,5 г, 1,05 моль). Полученную смесь нагревают при 80-90°C в течение 2-3 час. Смесь охлаждают до температуры окружающей среды и выливают в разбавленную HCl, что приводит к образованию твердого вещества. Осадок отфильтровывают, промывают водой до нейтральности, затем промывают метанолом. Твердое вещество сушат в вакууме, получают 166 г (99%) сырого продукта в виде зеленого порошка с чистотой приблизительно 93% по данным анализа ВЭЖХ при 280 нм. Дополнительная перекристаллизация из ацетонитрила дает продукт в виде зеленых кристаллов (82,5%) с чистотой выше 97%. Температура плавления по данным сканирования ДСК при 10°C/мин равна 198°C.

1H ЯМР (м.д., CDCl3): 7,733 (д, 2H), 7,33-7,36 (м, 4H), 7,27-7,29 (м, 4H), 7,00-7,03 (м, 4H), 3,91 (с, 2H), 2,21 (с, 2H), 1,759 (с, 6H);

13C ЯМР (м.д., CDCl3): 161,818 (2C), 151,584 (2C), 148,304 (2C), 135,419 (2C), 128,979 (4C), 121,619 (2C), 121,364 (2C), 120,223 (4C), 117,597 (2C), 115,401 (2C), 115,043 (2C), 108,796 (2C), 42,707 (1C), 30,938 (2C);

ИК-Фурье (см-1) 3074,13, 3050,53, 2973,19, 2935,48, 1876,84, 2233,15, 1915,12, 1669,92, 1589,05, 1560,79, 1502,11, 1485,78, 1422,65, 1407,54, 1388,51, 1366,70, 1305,39, 1288,35, 1251,36, 1209,84, 1176,79, 1163,28, 1112,99, 1103,00, 1081,80, 1016,02, 952,72, 922,78, 903,99, 887,50, 854,97, 854,07, 825,63, 777,60, 745,25, 717,42, 697,67, 671,03;

ЖХ-МС C31H20N4O2 (Точная масса 480, 97,79%).

[0083] В алюминиевый поддон загружают 14 г фталонитрильного мономера. Алюминиевый поддон затем помещают в печь при 220°C для плавления материала. После этого материал поэтапно отверждают при 260°C в течение 6 час, при 300°C в течение 3 час и при 350°C в течение 4 час. Также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 6: Синтез и гомополимеризация (бисфенол C)-фталонитрила (BisC-PN)

[0084] В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, конденсатором и входом азота, добавляют бисфенол C (76,9 г, 0,27 моль), 4-нитрофталонитрил (94,7 г, 0,55 моль) и ДМФА (250 мл). Затем добавляют растертый в порошок K2CO3 (104,2 г, 0,82 моль). Полученную смесь нагревают при 80-90°C в течение 2-3 час. Смесь охлаждают до температуры окружающей среды и выливают в разбавленную HCl, что приводит к образованию твердого вещества. Осадок отфильтровывают, промывают водой до нейтральности, затем промывают метанолом. Твердое вещество сушат в вакууме, получают 142 г (99%) сырого продукта в виде желтого вещества с чистотой выше 97% по данным анализа ВЭЖХ при 280 нм. Дополнительная перекристаллизация из ацетонитрила дает продукт в виде светлого желто-коричневого порошка (87,5%) с чистотой выше 99%. Температура плавления по данным сканирования ДСК при 10°C/мин равна 198°C.

1H ЯМР (м.д. в ДМСО): 8,126 (д, 2H), 7,860 (д, 2H), 7,43-7,50 (м, 6H), 7,21-7,25 (м, 4H);

13C ЯМР (м.д. в ДМСО): 160,191 (2C), 153,850 (2C), 139,172 (1C), 136 299 (2C), 135,697 (2C), 131,119 (4C), 123,343 (2C), 122,636 (2C), 119,849 (4C), 119,039 (1C), 116,734 (2C), 115,740 (2C), 115,254 (2C), 108,726 (2C), 41,246 (2C), 29,284 (4C);

ИК-Фурье (см-1) 3066,78, 3041,52, 2228,20, 1606,69, 1590,35, 1560,94, 1499,85, 1483,70, 1416,10, 1306,05, 1295,19, 1279,97, 1246,74, 1210,05, 1169,39, 1161,41, 1154,56, 1102,68, 1089,03, 1016,18, 978,14, 967,00, 952,81, 941,27, 916,08, 878,81, 869,26, 857,37, 844,35, 829,40, 819,90, 781,88, 744,44, 721,67, 703,65, 692,30, 681,79;

ЖХ-МС: C32H14Cl2N4O2, (Точная масса 532, 99,31%);

[0085] В алюминиевый поддон загружают 14 г фталонитрильного мономера. Алюминиевый поддон затем помещают в печь при 220°C для плавления материала. После этого материал поэтапно отверждают при 260°C в течение 6 час, при 300°C в течение 3 час и при 350°C в течение 4 час. Также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 7: Синтез и гомополимеризация (бисфенол M)-фталонитрила (BisM-PN)

[0086] В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, конденсатором и входом азота, добавляют бисфенол M (120 г, 0,35 моль), 4-нитрофталонитрил (119,9 г, 0,69 моль) и ДМФА (420 мл). Затем добавляют растертый в порошок K2CO3 (105,6 г, 0,83 моль). Полученную смесь нагревают при 80-90°C в течение 2-3 час. Смесь охлаждают до температуры окружающей среды и выливают в разбавленную HCl, что приводит к образованию твердого вещества. Осадок отфильтровывают, промывают водой до нейтральности, затем промывают метанолом. Твердое вещество сушат в вакууме, получают 205 г, (98%) сырого продукта в виде темного желто-коричневого твердого вещества с чистотой выше 96% по данным анализа ВЭЖХ при 280 нм. Дополнительная перекристаллизация из ацетонитрила дает продукт в виде светлого желто-коричневого порошка (78%) с чистотой выше 98%. Температура плавления по данным сканирования ДСК при 10°C/мин равна 135,12°C.

1H ЯМР (м.д. в ДМСО): 8,066 (д, 2H), 7,67 (д, 2H), 7,20-7,35 (м, 7H), 7,05-7,11 (м, 7H), 1,638 (с, 12H);

13C ЯМР (м.д. в ДМСО): 159,988 (2C), 150,192 (2C), 148,376 (2C), 146,734 (2C), 135,092 (2C), 127,485 (4C), 126,664 (1C), 122,913 (1C), 122,631 (2C), 121,147 (2C), 120,525 (2C), 118,561 (4C), 115,516 (2C), 114,665 (2C), 114,170 (2C), 106,860 (2C), 41,246 (2C), 29,284 (4C);

ИК-Фурье (см-1): 3108,42, 3074,20, 3040,59, 2967,77, 2932,21, 2870,46, 2234,51, 1799,58, 1591,81, 1563,28, 1503,29, 1488,99, 1460,22, 1449,76, 1417,43, 1404,26, 1386,74, 1364,16, 1310,41, 1285,60, 1257,00, 1248,90, 1212,76, 1174,34, 1164,33, 1122,44, 1102,23, 1085,13, 1075,58, 967,63, 954,21, 931,93, 900,74, 889,01, 853,17, 833,42, 799,02, 767,81, 755,62, 709,86, 669,62;

ЖХ-МС: C40H30N4O2 (Точная масса 598, 98,69%).

[0087] В алюминиевый поддон загружают 14 г фталонитрильного мономера. Алюминиевый поддон затем помещают в печь при 160°C для плавления материала. После этого материал поэтапно отверждают при 260°C в течение 6 час, при 300°C в течение 3 час и при 350°C в течение 4 час. Также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 8: Синтез и гомополимеризация (бисфенол P)-фталонитрила (BisP-PN)

[0088] В 4-горлую круглодонную колбу объемом 1000 мл, снабженную термометром, конденсатором и входом азота, добавляют бисфенол P (120 г, 0,35 моль), 4-нитрофталонитрил (119,9 г, 0,69 моль) и ДМФА (420 мл). Затем добавляют растертый в порошок K2CO3 (105,6 г, 0,83 моль). Полученную смесь нагревают при 80-90°C в течение 2-3 час. Смесь охлаждают до температуры окружающей среды и выливают в разбавленную HCl, что приводит к образованию твердого вещества. Осадок отфильтровывают, промывают водой до нейтральности, затем промывают метанолом. Твердое вещество сушат в вакууме, получают 203 г (97%) сырого продукта в виде зеленого твердого вещества с чистотой выше 90% по данным анализа ВЭЖХ при 280 нм. Дополнительная перекристаллизация из ацетонитрила дает продукт в виде желто-коричневого порошка (77%) с чистотой приблизительно 96%. Температура плавления по данным сканирования ДСК при 10°C/мин равна 202°C.

1H ЯМР (м.д. в CDCl3): 7,72 (дд, 2H), 7,25-7,35 (м, 8H), 7,18 (с, 4H), 6,97 (д, 4H), 1,711 (с, 12H);

13C ЯМР (м.д. в CDCl3): 161,887 (2C), 151,282 (2C), 148,938 (2C), 147,390 (2C), 135,388 (2C), 129,002 (4C), 126,422 (4C), 121,528 (1C), 121,355 (1C), 119,960 (4C), 117,495 (2C), 115,437 (2C), 115,054 (2C), 108,607 (2C), 42,424 (2C), 30,837 (4C);

ИК-Фурье (см-1): 3084,57, 3066,92, 3042,90, 2963,99, 2373,24, 2233,54, 1915,82, 1670,85, 1590,88, 1565,28, 1502,28, 1483,15, 1425,21, 1405,91, 1393,05, 1362,04, 1303,82, 1290,16, 1280,14, 1247,91, 1211,87, 1175,44, 1156,94, 1122,50, 1087,47, 1082,14, 1014,40, 954,30, 890,11, 879,46, 855,92, 831,87, 767,27, 719,31, 699,82;

ЖХ-МС: C40H30N4O2 (Точная масса: 598, 96,34%).

[0089] В алюминиевый поддон загружают 14 г фталонитрильного мономера. Алюминиевый поддон затем помещают в печь при 200°C для плавления материала. После этого материал поэтапно отверждают при 260°C в течение 6 час, при 300°C в течение 3 час и при 350°C в течение 4 час. Также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 9: Синтез и гомополимеризация фенолфурфуриламин-бензоксазина (Фенол-FA)

[0090] В 4-горлую круглодонную колбу объемом 2000 мл, снабженную термометром, конденсатором и входом азота, добавляют фенол (300 г, 3,19 моль), параформальдегид (200,9 г, 6,69 моль), и толуол (880 мл). Смесь нагревают до 60°C и затем к смеси при перемешивании добавляют фурфуриламин (309,4,1 г, 3,19 моль). Полученную смесь затем нагревают при 80°C в течение часа, затем при 100°С для удаления наиболее большей части воды за счет азеотропного процесса. Реакционную смесь дополнительно нагревают при 110°C до окончания реакции. После фильтрования промывают 3 н гидроксидом натрия, затем водой и сушат. После удаления толуола в вакууме продукт дополнительно сушат в вакууме в течение 3 час при 100°С, получают 646 г (94,5%) продукта в виде коричневого твердого вещества при охлаждении. Материал имеет интервал температуры плавления 54-56°C по данным сканирования ДСК при 10°C/мин и используется в композиции без дополнительной очистки. Основной компонент мономер составляет приблизительно 73%, димер составляет приблизительно 11% по данным анализа ГПХ, и мономер имеет следующие спектры:

1H ЯМР (м.д., CDCl3): 7,40 (д, 1H), 7,11 (дд, 1H), 6,93 (д, 1H), 6,87 (дд, 1H), 6,80 (д, 1H), 6,32 (д, 1H), 6,23 (д, 1H), 4,87 (с, 2H), 4,00 (с, 2H), 3,91 (с, 2H);

13C ЯМР (м.д., CDCl3): 154,0, 151,7, 142,6, 127,8, 127,6, 120,8, 119,7, 116,5, 110,2, 108,9, 81,8, 49,6, 48,2.

ЖХ-МС: 236,1074 (M+H+, вычислено 236,1075).

[0091] В алюминиевый поддон загружают 14 г фенолфурфурил-аминбензоксазина. Алюминиевый поддон затем помещают в вакуумную печь при 80°C для плавления и обезгаживания в течение 1 час. После обезгаживания материал поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 10: Синтез и гомополимеризация 4,4’-тиодифенол-анилинбензоксазина (TDP-AN)

[0092] В 4-горлую круглодонную колбу объемом 2000 мл, снабженную термометром, конденсатором и входом азота, добавляют 4,4’-тиодифенол (66 г, 0,3 моль), параформальдегид (38,1 г, 1,27 моль) и толуол (300 мл). Затем по каплям добавляют анилин (56,3 г, 0,6 моль). Реакционную смесь затем нагревают при 80°C в течение 1 час, дополнительно нагревают до 100°С и воду собирают азеотропной отгонкой. Через 14 час реакционную смесь охлаждают, толуол удаляют ротационным испарением, остаток дополнительно сушат в вакуумной печи при 80°C в течение ночи, получают 420 г (94,5%) продукта в виде липкого твердого вещества. Материал имеет температуру плавления ?°C по данным сканирования ДСК при 10 oC/мин и используется в композиции без дополнительной очистки. Мономер составляет приблизительно 52%, димер составляет приблизительно 18%, тримеры составляют приблизительно 11%, тетрамеры составляют приблизительно 6% по данным анализа ГПХ, и мономер имеет спектры:

1H ЯМР (м.д., CDCl3): 7,0-7,3 (м, 12H), 6,856 (дд, 2H), 6,72 (д, 2H), 5,432 (с, 4H), 4,610 (с, 4H);

13C ЯМР (м.д., CDCl3): 153,552 (2C), 147,518 (2C), 130,746 (1C), 129,996 (1C), 129,046 (6C), 128,823 (1C), 128,116 (1C), 126,097 (1C), 122,408 (1C), 120,562 (2C), 117,304 (6C), 78,818 (2C), 43,629 (2C).

ЖХ-МС: 453,1694 (M+H+, вычислено 453,1637).

[0093] В алюминиевый поддон загружают 14 г бензоксазина. Алюминиевый поддон затем помещают в вакуумную печь при 80°C для плавления и обезгаживания в течение 1 час. После обезгаживания материал поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Пример 11: Синтез и гомополимеризация 4,4’-бифенолфурфурил-аминбензоксазина (BP-FA)

[0094] В 4-горлую круглодонную колбу объемом 2000 мл, снабженную термометром, конденсатором и входом азота, добавляют дифенол (200 г, 1,07 моль), параформальдегид (135,4 г, 4,51 моль), фурфуриламин (208,5 г, 2,15 ммоль) и диоксаны (720 мл). Смесь нагревают при 100°C до окончания реакции. После охлаждения белый осадок отфильтровывают и промывают дополнительным количеством диоксанов и этанолом. Продукт дополнительно сушат в вакуумной печи при 80°С, получают 420 г (94,5%) продукта в виде почти белого твердого вещества. Материал имеет температуру плавления приблизительно ?°C по данным сканирования ДСК при 10°C/мин и используется в композиции без дополнительной очистки. Основной компонент по данным анализа ГПХ составляет приблизительно 88% и имеет следующие спектры:

1H ЯМР (м.д., CDCl3): 7,21 (д, 2H), 7,30 (дд, 2H), 7,09 (дд, 2H), 6,83 (д, 2H), 6,34 (м, 2H), 6,23 (м, 2H), 4,90 (с, 2H), 4,04 (с, 2H), 3,96 (с, 2H);

13C ЯМР (м.д., CDCl3): 153,2 (2C), 151,6 (2C), 142,6 (2C), 133,9 (2C), 126,0 (2C), 125,7 (2C), 119,8 (2C), 116,6 (2C), 110,3 (2C), 108,9 (2C), 82,0 (2C), 49,7 (2C), 48,3 (2C).

ЖХ-МС: ???

[0095] В алюминиевый поддон загружают 14 г материала. Алюминиевый поддон затем помещают в вакуумную печь при 150°C для плавления и обезгаживания в течение 1 час. После обезгаживания материал поэтапно отверждают при 150°C в течение 2 час, при 160°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и 2.

Примеры 12-17: Сополимеризация фталонитрильный мономер/Бензоксазин (Фенол-APA/TMBF-PN; Фенол-APA/FTMBF-PN; Фенол-APA/BisA-PN; Фенол-APA/BisC-PN; Фенол-APA/BisM-PN; Фенол-APA/BisP-PN)

[0096] В каждый из шести стеклянных сосудов объемом 4 унции (118 мл) загружают 20 г фенол-3-аминофенилацетиленбензоксазина (Фенол-APA; пример 1). Стеклянный сосуд помещают в печь при 80°С, пока материал не расплавится, и затем в стеклянный сосуд при перемешивании добавляют 6 г соединений, описанных примере 3 и 7. Полученную смесь время от времени перемешивают, пока добавленный материал не растворится в расплавленном бензоксазине, при температуре 95°C (пример 16, Фенол-APA/BisM-PN с BisM-PN примера 7), 120°C (Фенол-APA/TMBF-PN, пример 12, с TMBF-PN примера 3), 140°C (Фенол-APA/FTMBF-PN; пример 13, с FTMBF-PN примера 4); короткое время при 150°C (Фенол-APA/BisP-PN, пример 17, с BisP-PN примера 8) и 160°C (Фенол-APA/BisA-PN и Фенол-APA/BisC-PN, примеры 14, 15, с BiaA-PN и BisC-PN примеров 5 и 6), соответственно. Приблизительно 13 г смеси затем переносят на алюминиевый поддон. После обезгаживания при 85°C смесь поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час., или при 160°C в течение 2 час, при 170°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C или при 260°C в течение 3-4 час и проводят ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.

Пример 18. Сополимеризация фталонитрильный мономер/Бензоксазин (Фенол-APA/FTMBF-PN)

[0096] В стеклянный сосуд объемом 4 унции (118 мл) загружают 12 г фенол-3-аминофенилацетиленбензоксазина (Фенол-APA; пример 1). Стеклянный сосуд затем помещают в печь при 80°С, пока материал не расплавится, и затем в стеклянный сосуд добавляют при перемешивании 2,4 г фталонитрила, полученного из фуранил-2,2’,6,6’-тетраметилбисфенола F (FTBMF-PN; пример 5). Полученную смесь нагревают постепенно до 150°C и время от времени перемешивают, пока добавленный материал не растворится в расплавленном бензоксазине. Приблизительно 12,5 г смеси переносят на алюминиевый поддон. После обезгаживания при 65°C, смесь поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.

Пример 19. Сополимеризация фталонитрильный мономер/Бензоксазин (Фенол-APA/FTMBF-PN)

[0097] В стеклянный сосуд объемом 4 унции (118 мл) загружают 10,8 г фенол-3-аминофенилацетиленбензоксазина (Фенол-APA, пример 1). Стеклянный сосуд затем помещают в печь при 80°С, пока материал не расплавится, и затем в стеклянный сосуд добавляют при перемешивании 5,38 г фталонитрила (FTMBF-PN, пример 5). Полученную смесь нагревают постепенно до 150°C и время от времени перемешивают, пока добавленный материал не растворится в расплавленном бензоксазине. Приблизительно 12,5 г смеси переносят на алюминиевый поддон. После обезгаживания при 65°C, смесь поэтапно отверждают при 120°C в течение 2 час, при 150°C в течение 2 час, при 180°C в течение 2 час и при 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 250°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.

Пример 20. Сополимеризация фталонитрильный мономер/Бензоксазин (Фенол-APA/BisM-PN)

[0098] В стеклянный сосуд объемом 4 унции (118 мл) загружают 20 г фенол-3-аминофенилацетиленбензоксазина (Фенол-APA, пример 1). Стеклянный сосуд затем помещают в печь при 80°С, пока материал не расплавится, и затем в стеклянный сосуд добавляют при перемешивании 10 г (бисфенол M)фталонитрила (BisM-PN, пример 7), пока весь не растворится (до 130°C). Приблизительно 12,5 г смеси переносят на алюминиевый поддон. Смесь поэтапно отверждают при 140°C в течение 2 час, 180°C в течение 2 час и при 220°C в течение 3 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 260°C в течение 4 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.

Пример 21: Сополимеризация фталонитрильный мономер/Бензоксазин (Фенол-APA/TMBF-PN)

[0099] В стеклянный сосуд объемом 4 унции (118 мл) загружают 21 г фенол-3-аминофенилацетиленбензоксазина (Фенол-APA, пример 1). Стеклянный сосуд затем помещают в печь при 80°С, пока материал не расплавится, и затем в стеклянный сосуд добавляют при перемешивании 9 г фталонитрила, полученного из 2,2’,6,6’-тетраметилбисфенола F (TMBF-PN, пример 3). Полученную смесь нагревают постепенно до 150°C и время от времени перемешивают, пока добавленный материал не растворится в расплавленном бензоксазине. Приблизительно 12,5 г смеси переносят на алюминиевый поддон. Смесь поэтапно отверждают при 140°C в течение 1 час, 160°C в течение 2 час, 180°C в течение 2 час и 200°C в течение 2 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 260°C в течение 4 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.

Пример 22. Сополимеризация фталонитрильный мономер/Бензоксазин (АллилPh-APA/BisM-PN)

[0100] В стеклянный сосуд объемом 4 унции (118 мл) загружают 20 г 2-аллилфенол-3-аминофенилацетиленбензоксазина (АллилPh-APA, пример 2) и 6 г (бисфенол M)фталонитрила (BisM-PN, пример 7). Стеклянный сосуд затем помещают в печь при 80°С. Печь постепенно нагревают до 130°C и полученную смесь время от времени перемешивают, пока добавленный материал не растворится в расплавленном бензоксазине. Приблизительно 12,5 г смеси переносят на алюминиевый поддон. После обезгаживания при 85°C, смесь поэтапно отверждают при 140°C в течение 1 час, 160°C в течение 2 час, при 180°C в течение 2 час и при 220°C в течение 3 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 260°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.

Пример 23. Сополимеризация фталонитрильный мономер/Бензоксазин (АллилРh-APA/TMBF-PN)

[0101] В стеклянный сосуд объемом 4 унции (118 мл) загружают 20 г 2-аллилфенол-3-аминофенилацетиленбензоксазина (АллилPh-APA, пример 2), и затем в стеклянный сосуд добавляют при перемешивании 6 г TMBF-фталонитрила (TMBF-PN, пример 3). Стеклянный сосуд затем помещают в печь при 80°С. Печь постепенно нагревают до 130°C, и полученную смесь время от времени перемешивают, пока добавленный материал не растворится в расплавленном бензоксазине. Приблизительно 12,5 г смеси переносят на алюминиевый поддон. После обезгаживания при 85°C, смесь поэтапно отверждают при 140°C в течение 1 час, при 160°C в течение 2 час, при 180°C в течение 2 час и при 220°C в течение 3 час. Проводят ДСК свежеприготовленного образца и ДМА, ТГА одной половины отвержденного продукта. Другую половину отвержденного продукта затем подвергают последующему отверждению при 260°C в течение 3 час и также определяют ДМА и ТГА этого отвержденного продукта. Результаты представлены ниже в таблице 1 и таблице 2.