ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Родственные заявки

Настоящая заявка испрашивает приоритет по предварительной заявке на патент США No. 62/344,732, поданной 2 июня 2016 года, имеющей название «Пакет повторно сшивающихся полимерных частиц для контроля конфигурации и потери жидкости» и включенной в данный документ посредством ссылки.

Область техники

Данное изобретение в целом относится к композициям и способам для применений на нефтяных месторождениях, и в частности для применения с целью минимизирования или избегания проблем, связанных с поступлением воды в таких нефтяных месторождениях.

Описание предшествующего уровня техники

Поступление воды является основной проблемой большинства разрабатываемых нефтяных месторождений в мире. Воду, которую применяют для выталкивания нефтяных ресурсов из подземных нефтяных месторождений, часто получают вместе с нефтью. Эффективность вытеснения воды ограничена так называемыми «зонами поглощения», при этом вода преимущественно перемещается через более пористые участки пласта, обходя менее пористые участки. Сниженная устойчивость к прорыву потока воды через более крупные отмытые поры приводит к избирательному току и избыточному получению воды вместо получения нефти. Избыточное получение воды приводит к повышенным уровням коррозии и минеральных отложений, повышенной нагрузке на сливно-наливные устройства и проблемам в окружающей среде, все из которых в конечном итоге могут быть разрешены. Контроль получения воды является основной задачей нефтедобывающей промышленности. Гетерогенность размера пор пласта, включая «большие поровые» дефекты, такие как трещины, эродированные каналы и/или пустоты, является наиболее важной причиной низкой добычи и раннего избытка получения воды.

Существует потребность в новых способах и системах снижения получения воды.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления настоящее изобретение относится к композиции, пригодной для контроля потока жидкости. Композиция содержит множество частиц, способных к набуханию. Частицы, способные к набуханию, содержат «собирающий агент», распределенный среди поперечно сшиваемых полимерных цепей, и собирающий агент является таким, который будет связываться с полимерными цепями при контакте с жидкостью, способной приводить к набуханию полимерных цепей. Собирающий агент выбран из группы, состоящей из полиакриламида, одной из молекул поливалентного переходного металла III-VII групп, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенол-формальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода, С8-С22-алканов и их смесей.

В другом варианте осуществления изобретение обеспечивает способ формирования композиции, пригодной для контроля потока жидкости. Способ включает полимеризацию множества мономеров в присутствии источника собирающего агента для формирования поперечно сшитых полимерных цепей. Конечный продукт высушивают, и средний размер частиц снижают с получением множества частиц, способных к набуханию, содержащих собирающий агент, распределенный среди поперечно сшиваемых полимерных цепей. Собирающий агент является таким, который связывается с цепями полимера при контакте с жидкостью, и выбран из группы, состоящей из мономеров, олигомеров, полимеров, сополимеров, молекул, содержащих переходные металлы III-VII групп, ионов переходных металлов III-VII групп, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, альдегидов, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода, С8-С22-алканов и их смесей.

В дополнительном варианте осуществления изобретение обеспечивает способ изменения или контроля жидкости, присутствующей в окружающей среде, включающий введение композиции в окружающую среду так, что композиция контактирует с жидкостью. Композиция содержит множество набухающих частиц, содержащих собирающий агент, распределенный среди поперечно сшиваемых полимерных цепей. Собирающий агент является таким, который связывается с полимерными цепями при контакте с жидкостью, и выбран из группы, состоящей из мономеров, олигомеров, полимеров, сополимеров, молекул, содержащих переходные металлы III-VII групп, ионов переходных металлов III-VII групп, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, альдегидов, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода, С8-С22-алканов и их смесей.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

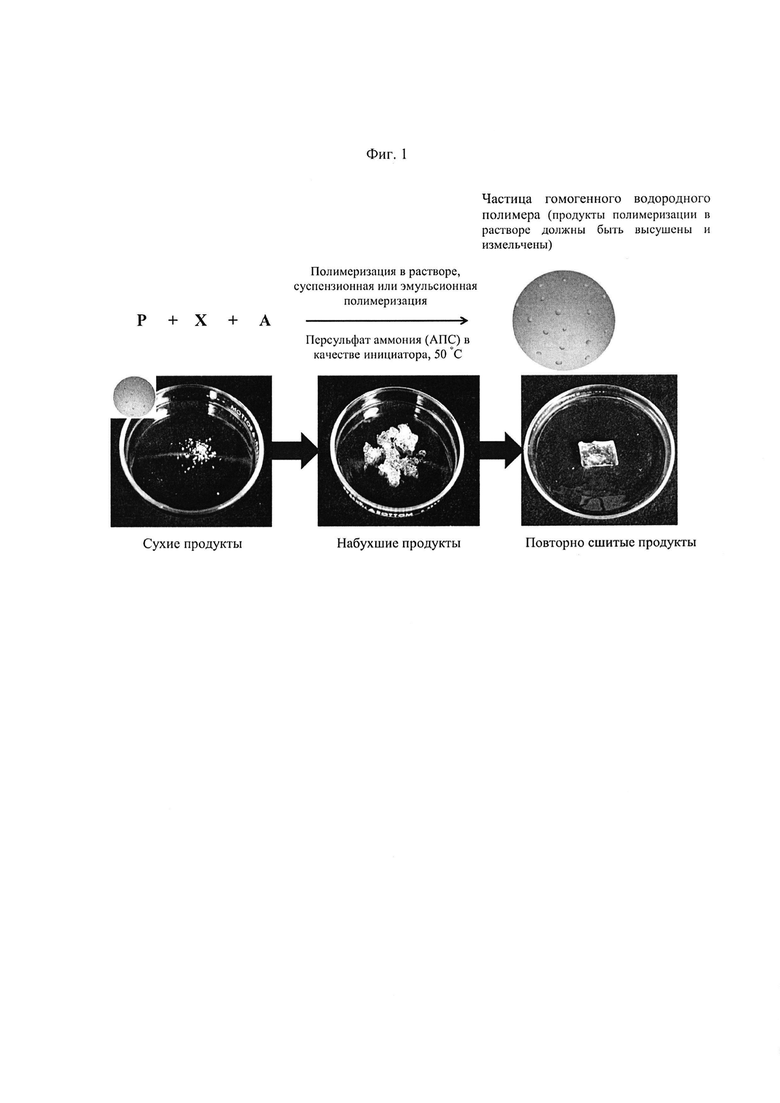

Фигура (Фиг.) 1 представляет собой набор фотографий, демонстрирующих способ синтеза и способ повторного сшивания повторно сшитых полимерных пакетов, описанных в примере 1;

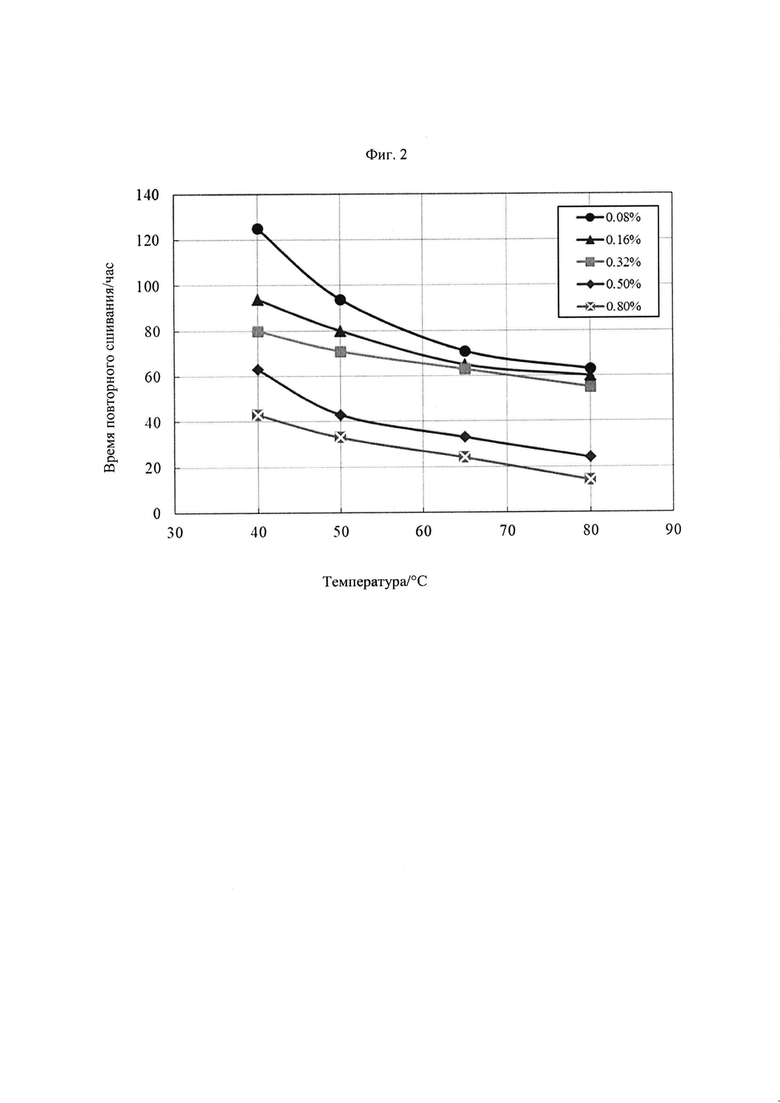

Фиг. 2 представляет собой график, сравнивающий время повторного сшивания Z2-10 (0,08% Zr(III)), Z2-11 (0,16% Zr(III, IV)), Z2-12 (0,32% Zr(III, IV)), Z2-13 (0,5% Zr(III, IV)) и Z2-14 (0,8% Zr(III, IV)) примера 1 с различными температурами в 1% солевом растворе NaCl;

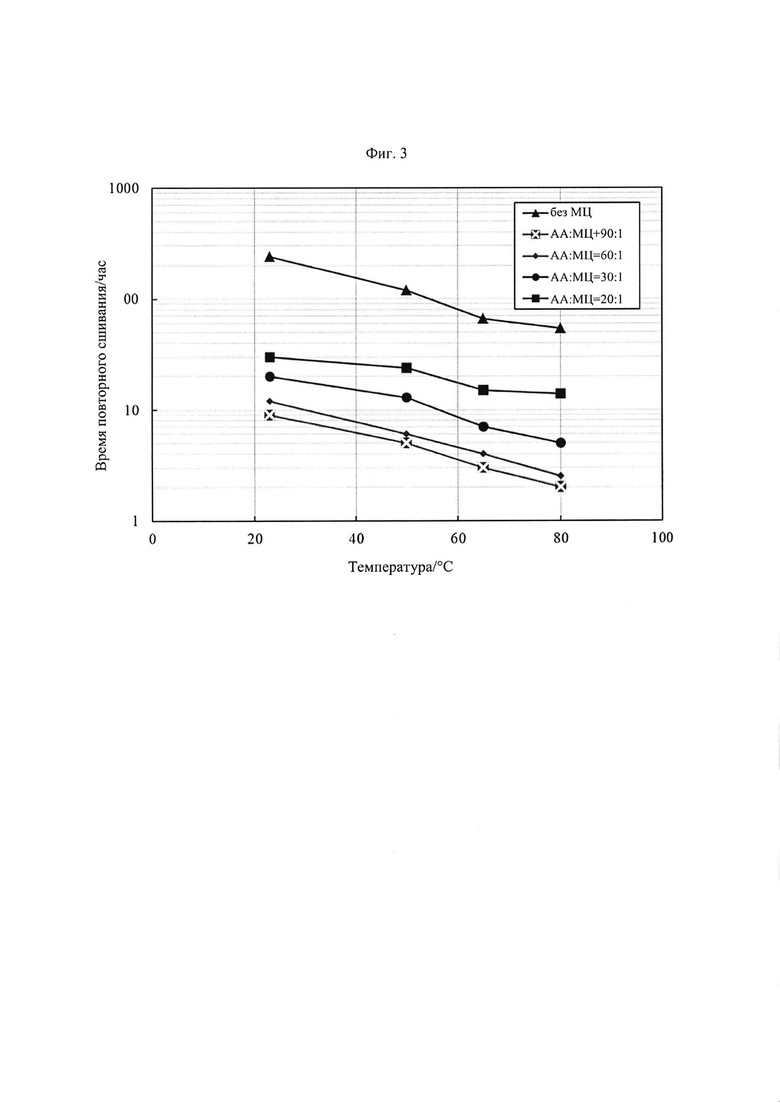

Фиг. 3 представляет собой график, сравнивающий время повторного сшивания Z2-10 (0,08% Zr(III, IV)), Z2-10-МЦ1 (АА: МЦ=90:1), Z2-10- МЦ 2 (АА: МЦ=60:1), Z2-10-МЦ 3 (АА:МЦ=30:1), Z2-10- МЦ 4 (АА:МЦ=20:1) примера 2 с различными температурами в 1% солевом растворе NaCl;

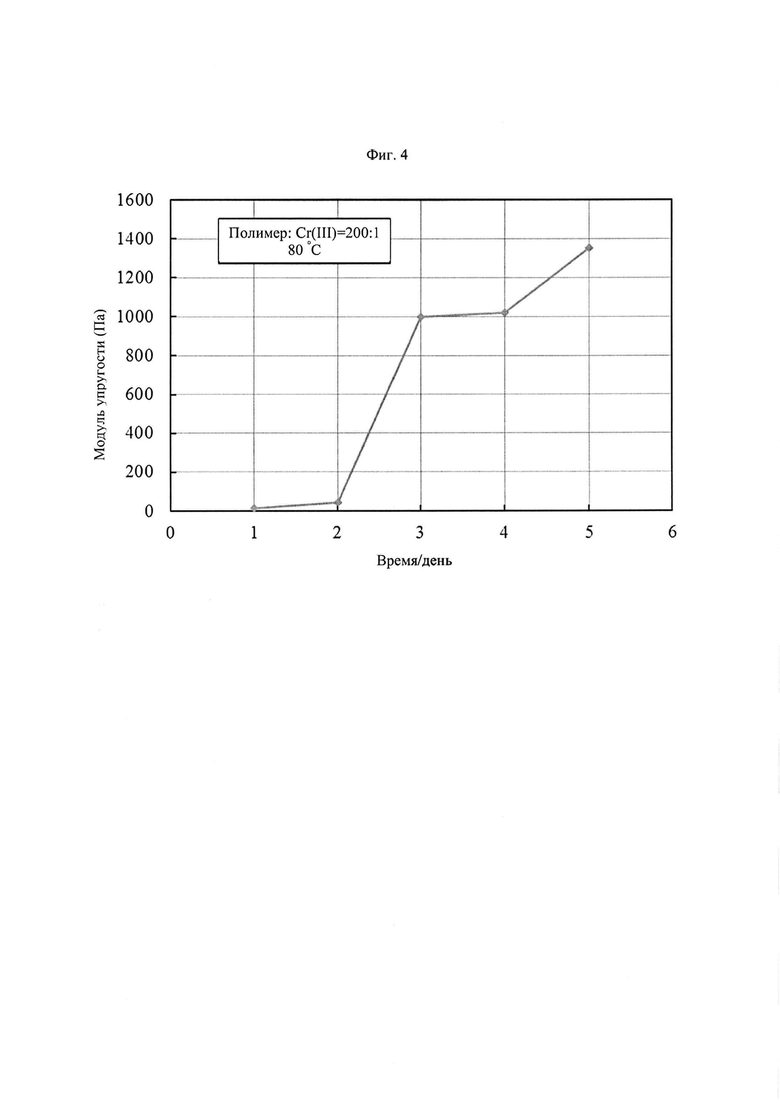

Фиг. 4 представляет собой график с изображением примера Р-78 (Пример 3) процесса повторного сшивания с течением времени при 80°С в 1% солевом растворе NaCl.

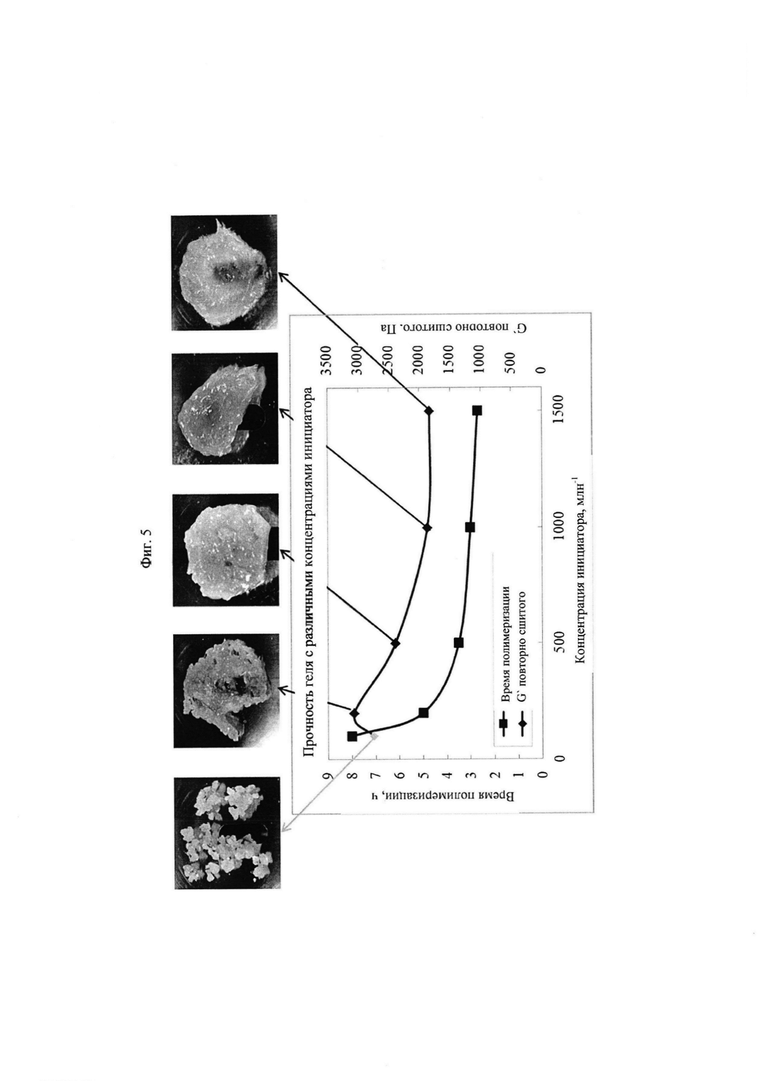

Фиг. 5 представляет собой график, сравнивающий время полимеризации и время повторного сшивания Р81-С1 (100 ч./млн АПС), Р81-С2 (200 ч./млнАПС), Р81-С3 (500 ч./млн АПС), Р81-С4 (1000 ч./млн АПС) и Р81-С5 (1500 ч./млн АПС) примера 4 в 1% солевом растворе NaCl после 48 часов;

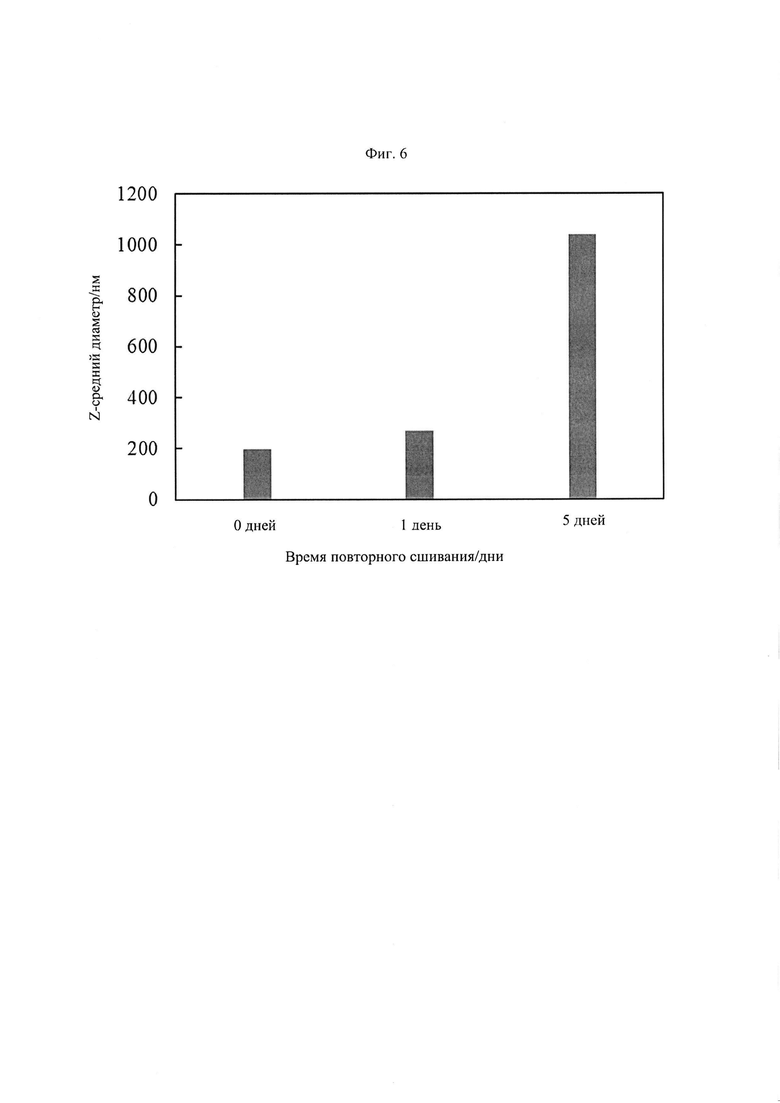

Фиг. 6 изображает процесс повторного сшивания образца (Пример 5) посредством сравнения изменений размеров в течение времени при 80°С в 1% солевом растворе NaCl;

Фиг. 7 представляет собой схематическое изображение схемы синтеза макроскопических частиц повторно сшивающегося полимера ("RPP" или "RPPG" применяют в данном документе взаимозаменяемо; слева, Пример 8) и микросферических RPPG (справа, Пример 9);

Фиг. 8 представляет собой демонстрацию морфологии (А), фотографию сканирующего электронного микроскопа СЭМ (В) при 350× увеличении макроскопических RPPG, и микросферических RPPG (С), синтезированных посредством суспензионной полимеризации (очищенные ацетоном - Пример 9);

Фиг. 9 представляет собой набор фотографий, показывающих процесс повторного сшивания макроскопических RPPG;

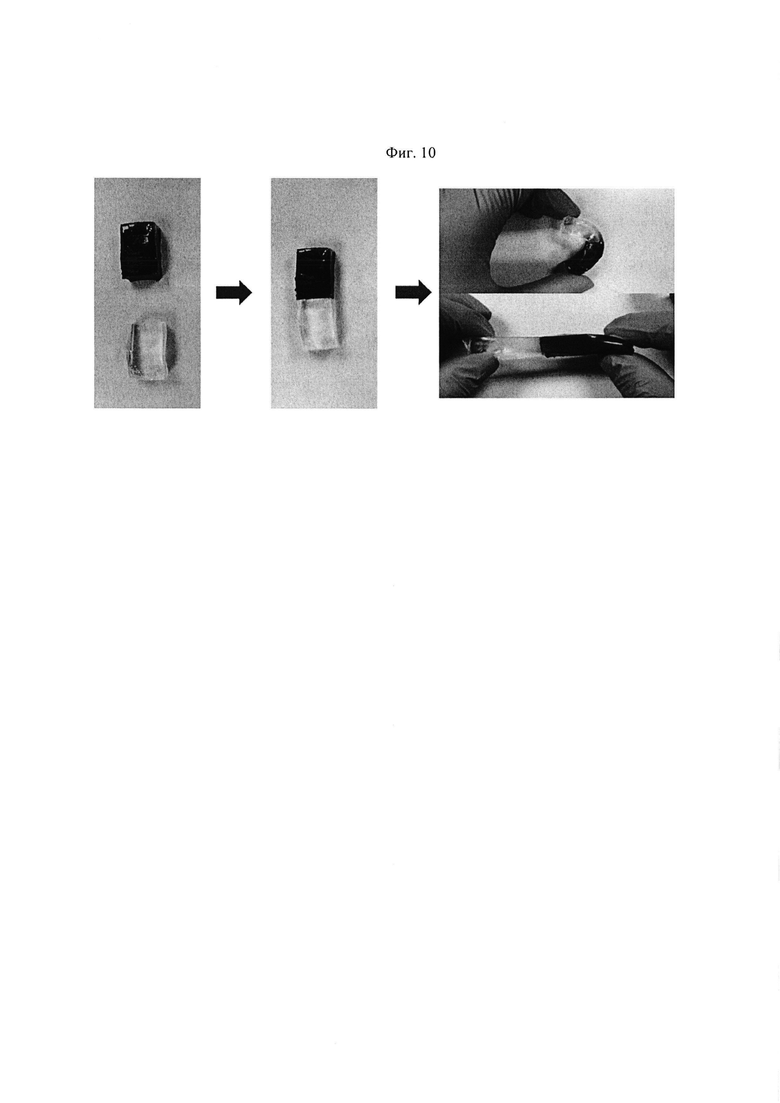

Фиг.10 представляет собой набор фотографий, показывающих феномен повторного сшивания набухающих гидрогелей;

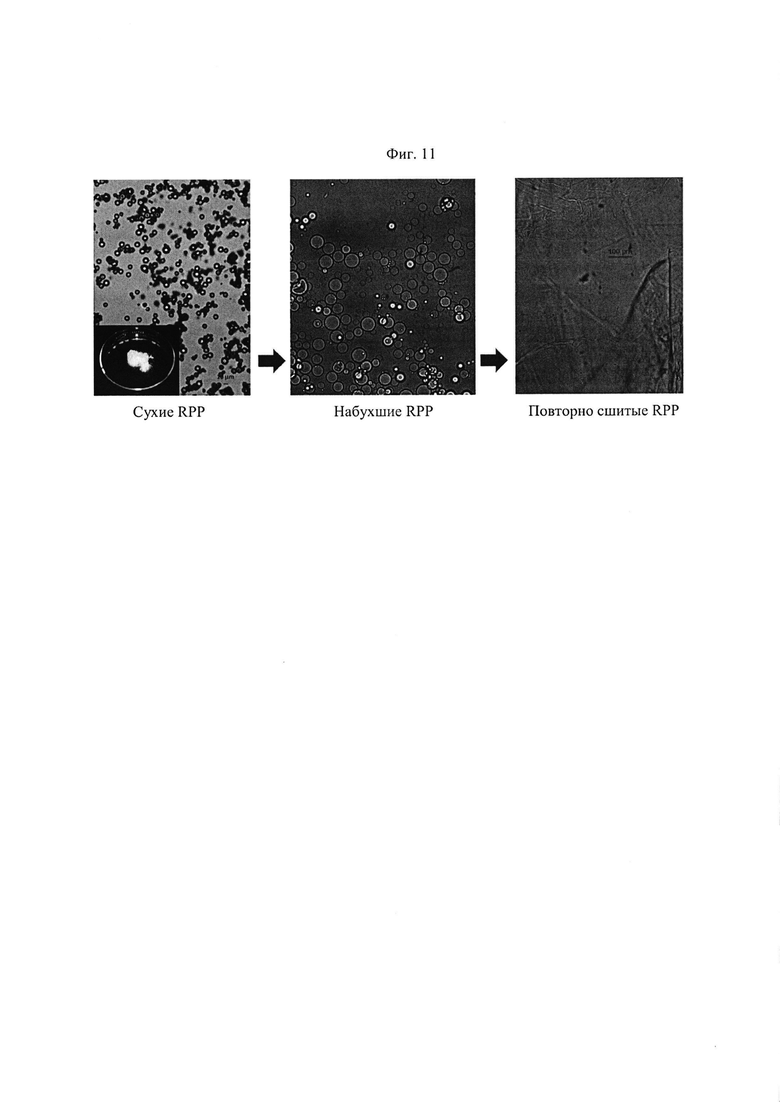

Фиг. 11 представляет собой набор фотографий (40× увеличение), показывающих процесс повторного сшивания микросферических RPPG;

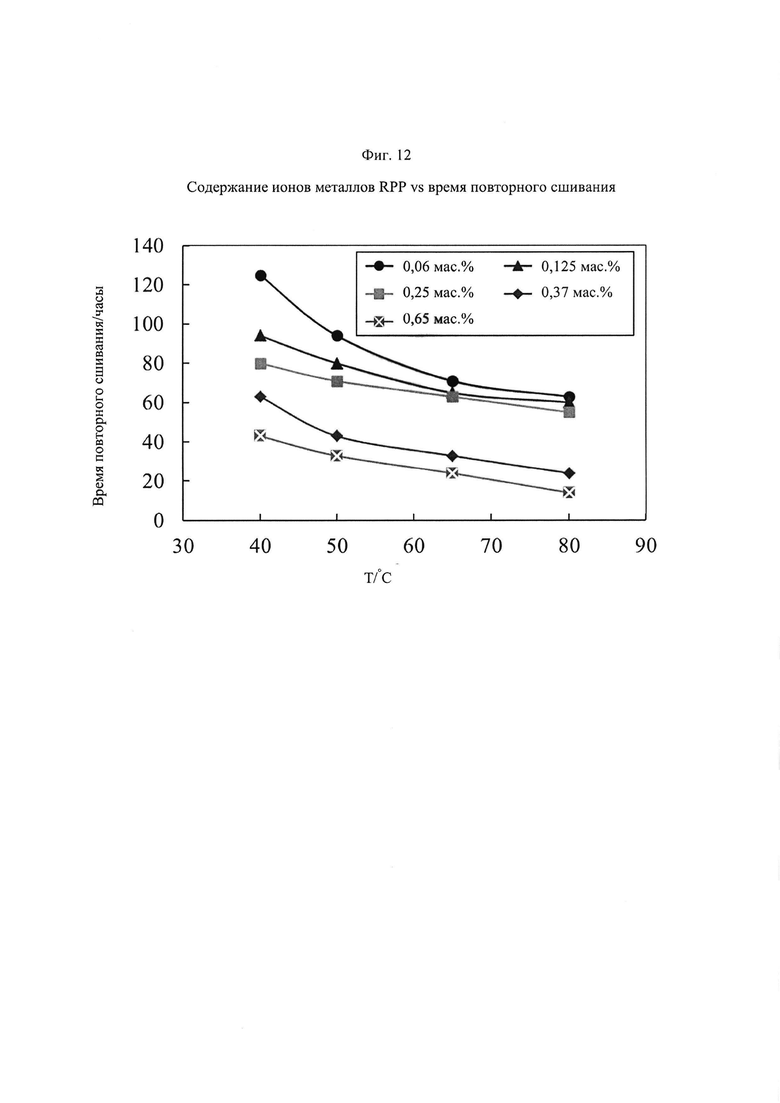

Фиг. 12 представляет собой график, изображающий время повторного сшивания RPPG, имеющих различные содержания ионов металла, при различных температурах;

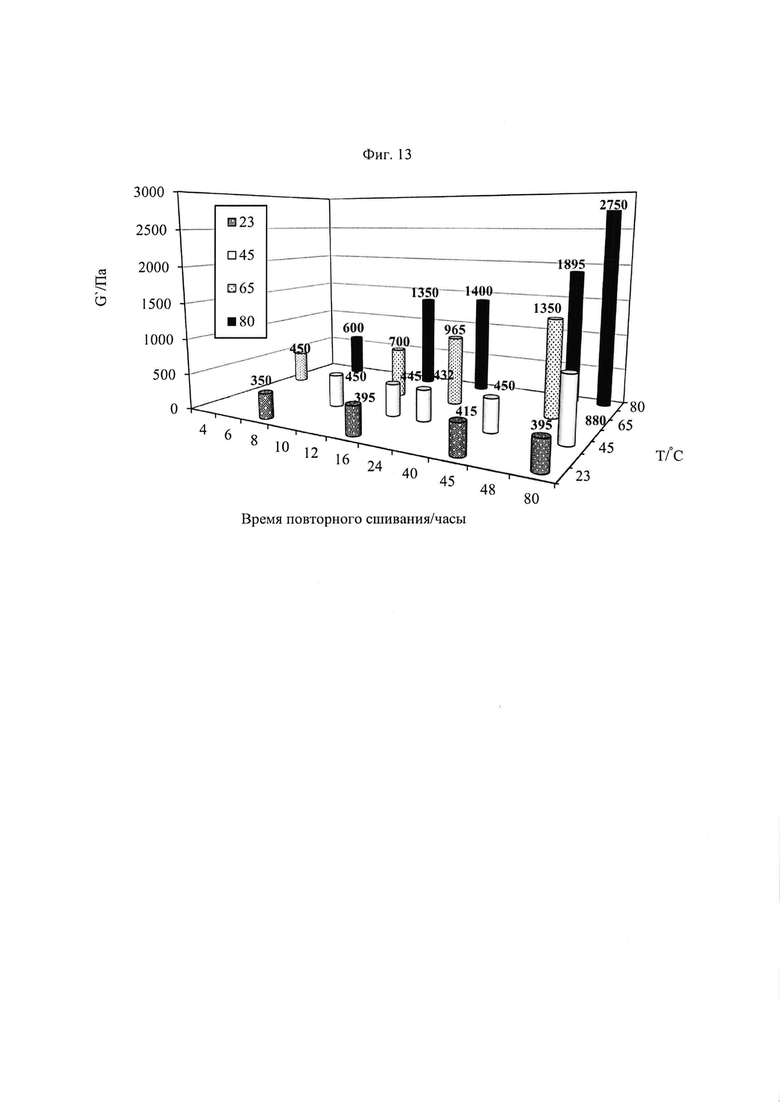

Фиг. 13 представляет собой график, иллюстрирующий соотношение между временем повторного сшивания и модулем упругости (G') макроскопических RPPG при различных температурах;

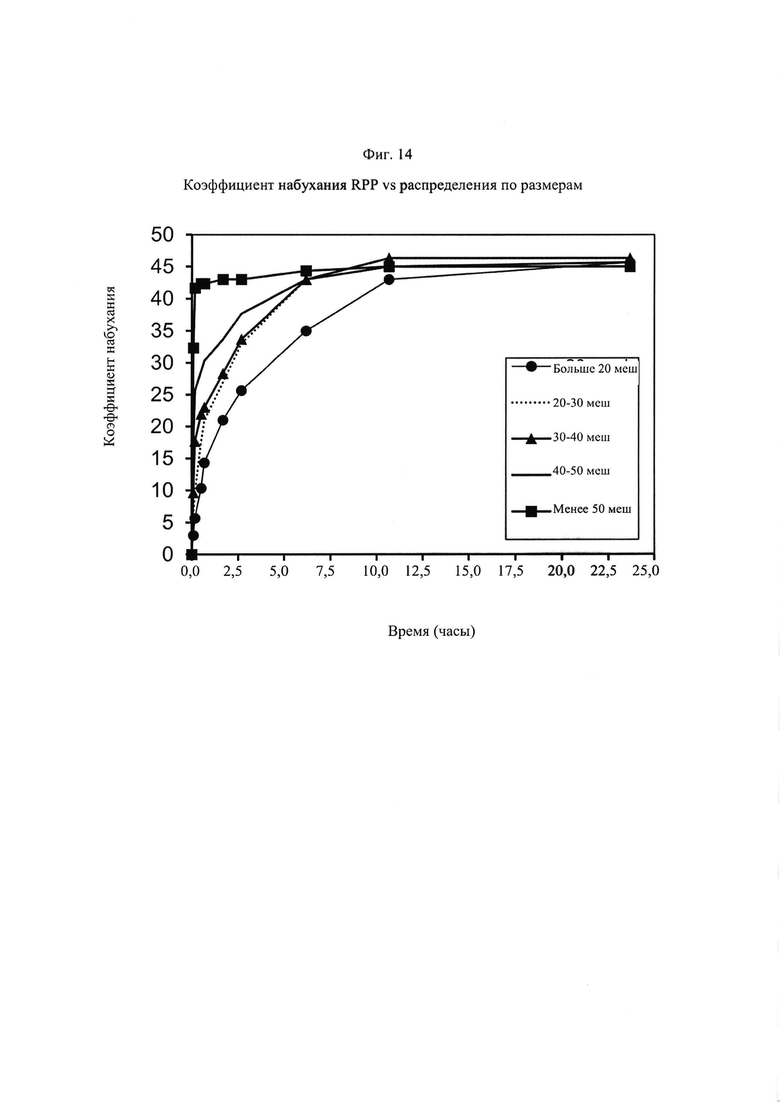

Фиг. 14 представляет собой график, демонстрирующий набухание макроскопического образца A3 (Пример 8) с различными скрининговыми размерами в 1% солевом растворе NaCl;

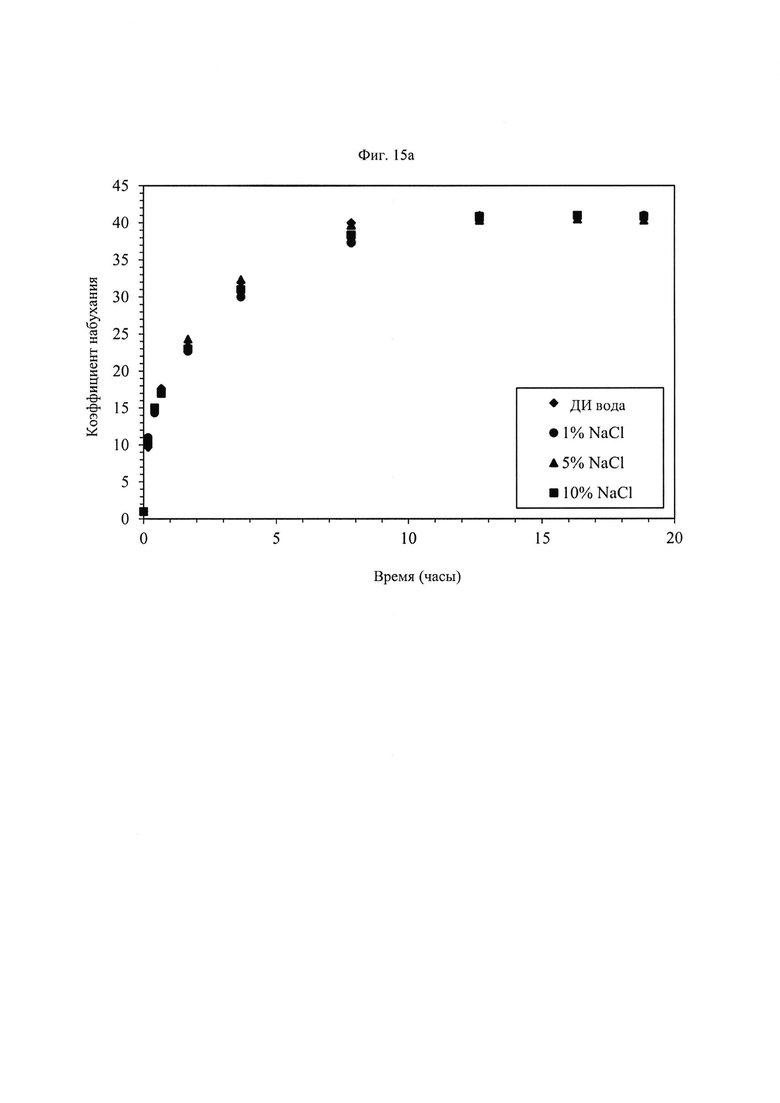

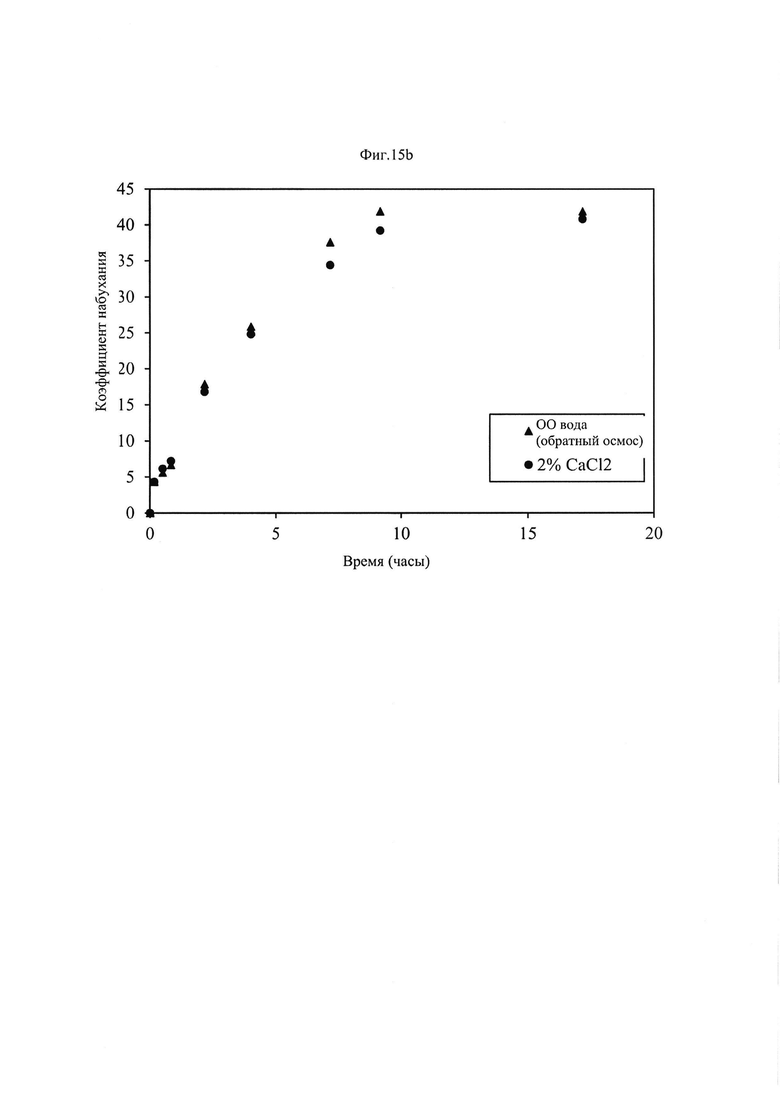

Фиг. 15 представляет собой набор графиков, демонстрирующих коэффициент набухания в виде функции различных концентраций солевого раствора (Фиг. 15а) или типов (Фиг. 15b) при 23°С

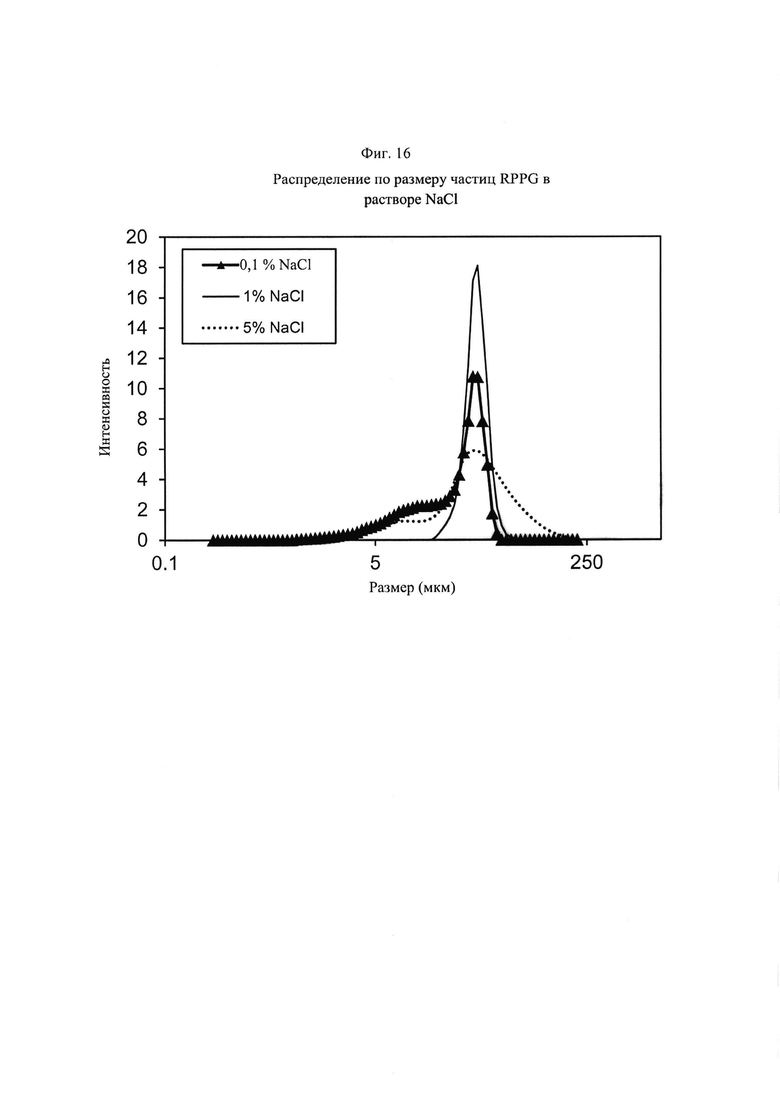

Фиг. 16 представляет собой график, изображающий влияние трех различных растворов NaCl на распределение по размеру полностью набуших микросферических RPPG при 23°С;

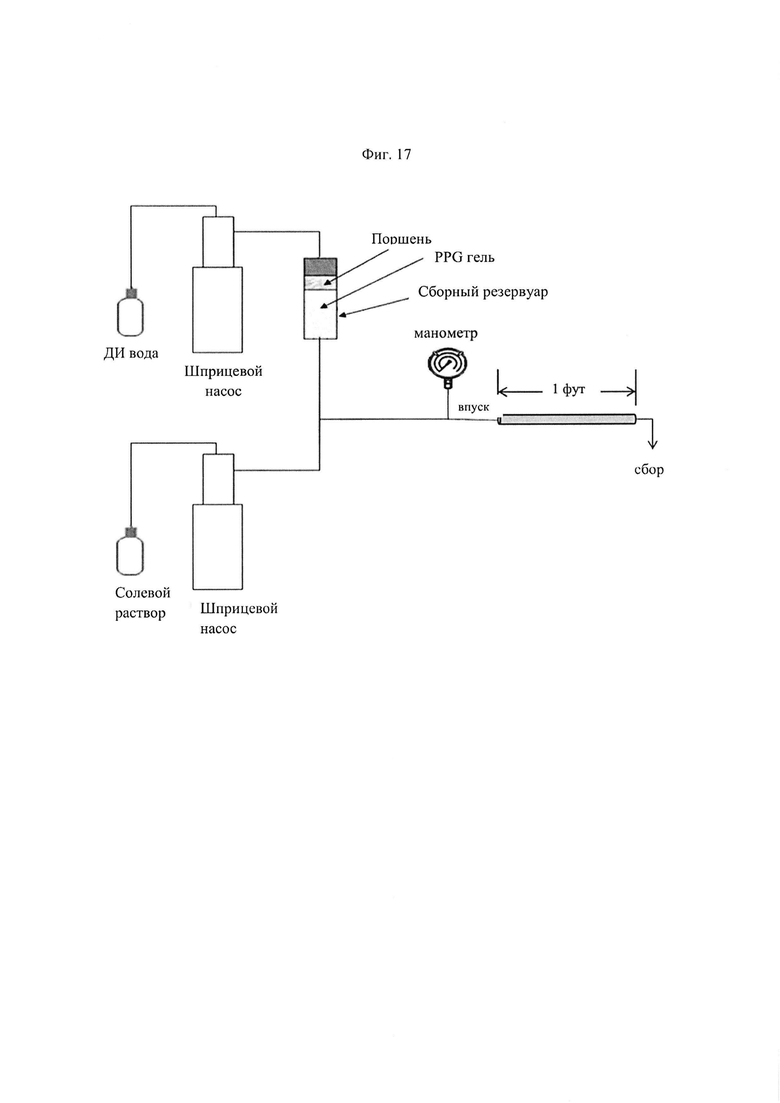

Фиг. 17 представляет собой схематическую иллюстрацию модели заводнения трубы;

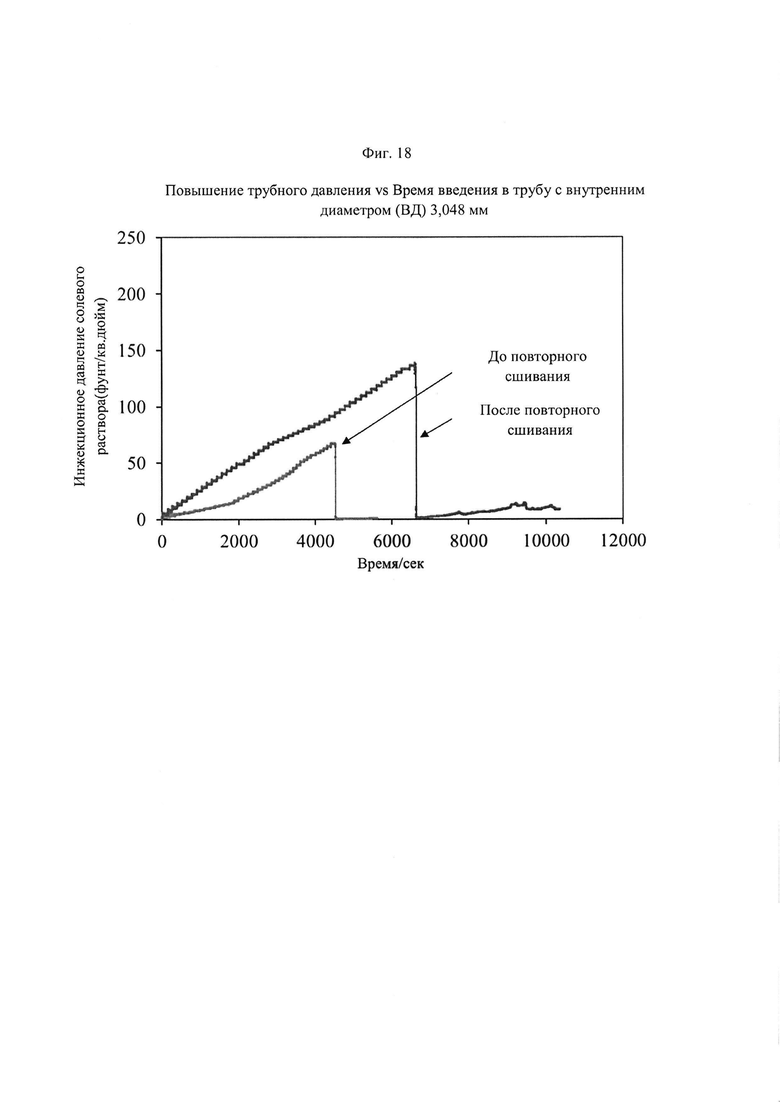

Фиг. 18 представляет собой график, демонстрирующий "повышающиеся" кривые трубного давления, 3,048 мм ВД (внутренний диаметр) (A3 образец, 20 меш);

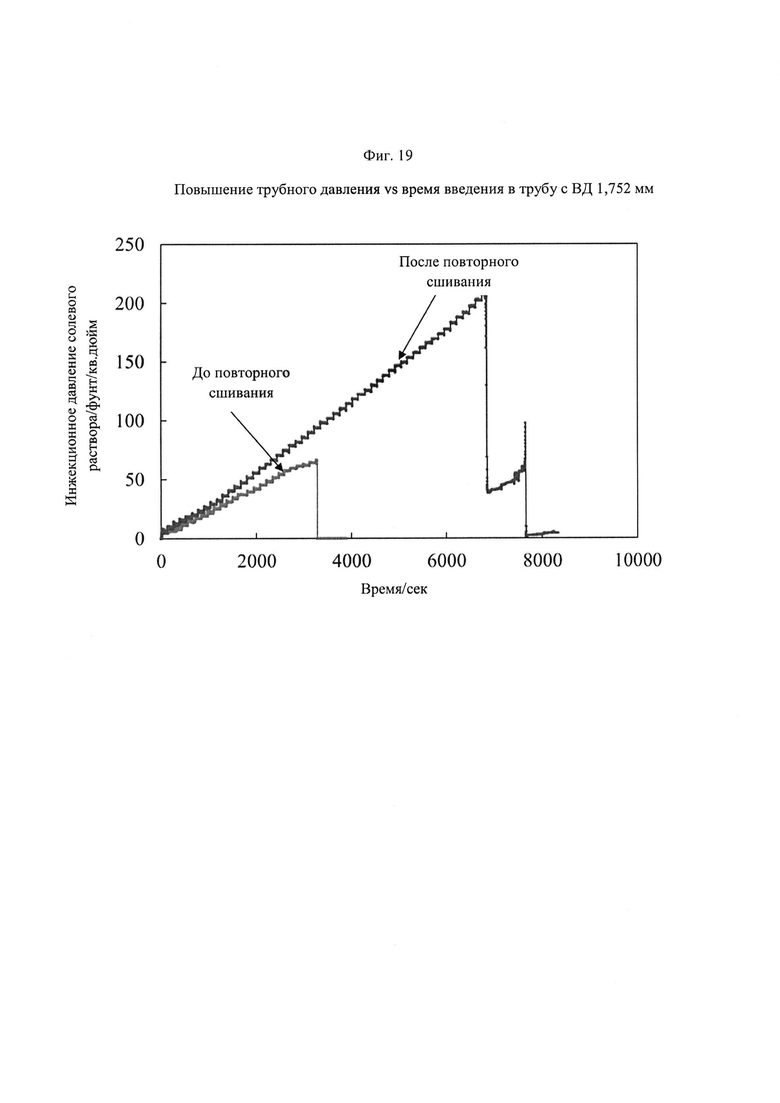

Фиг. 19 представляет собой график, демонстрирующий "повышающуюся" кривую трубного давления, 1,752 мм ВД (A3 образец, 20 меш);

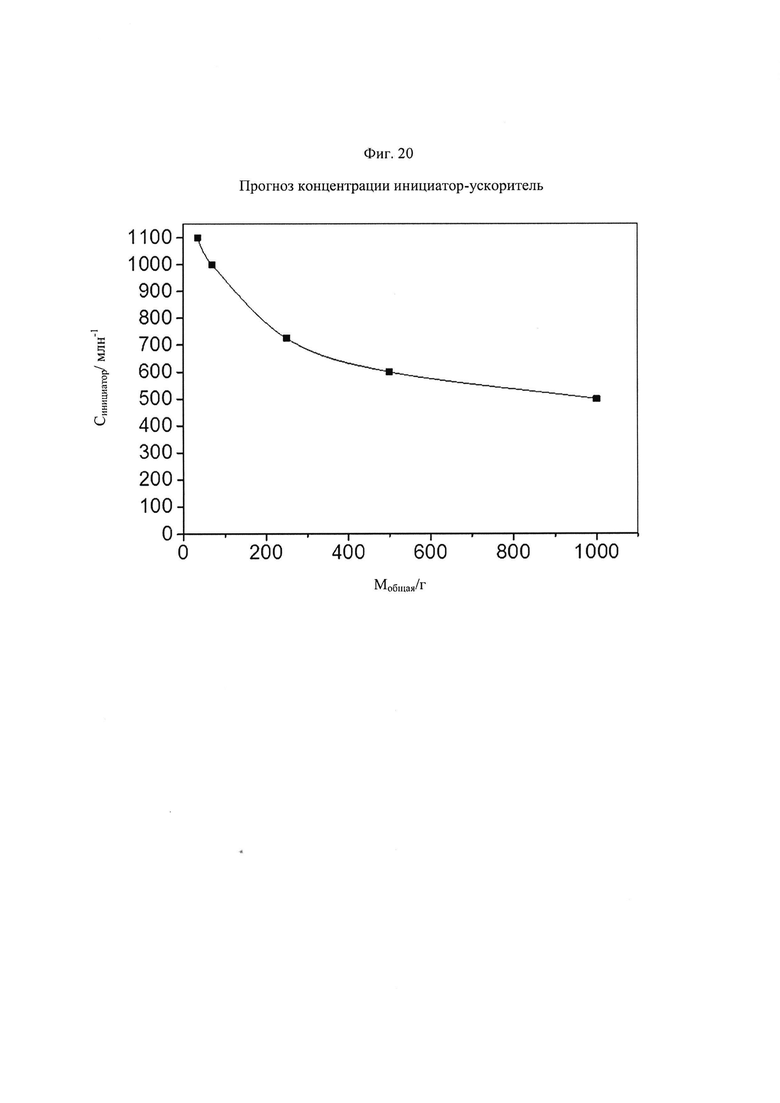

Фиг. 20 представляет график, демонстрирующий соотношение между минимальными концентрациями инициатора и ускорителя для гелеобразования RPPG с раствором реагентов;

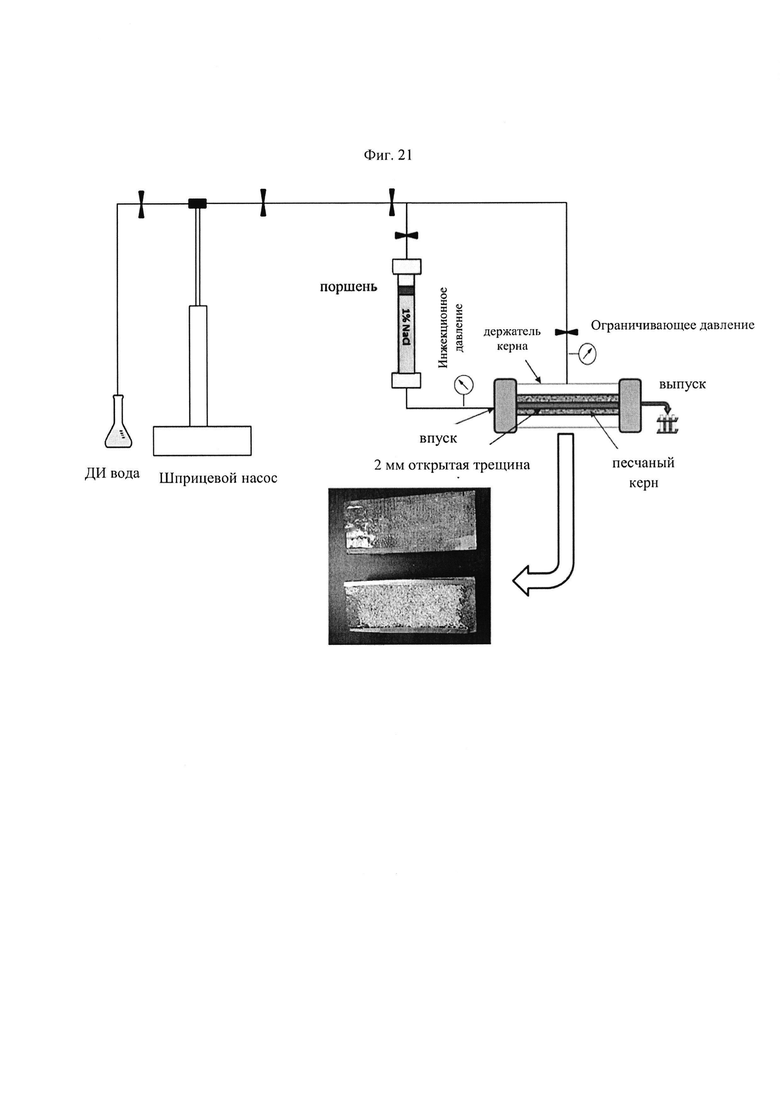

Фиг. 21 представляет собой схематическую иллюстрацию керна устройства для заводнения модели открытой трещины, примененной в примерах;

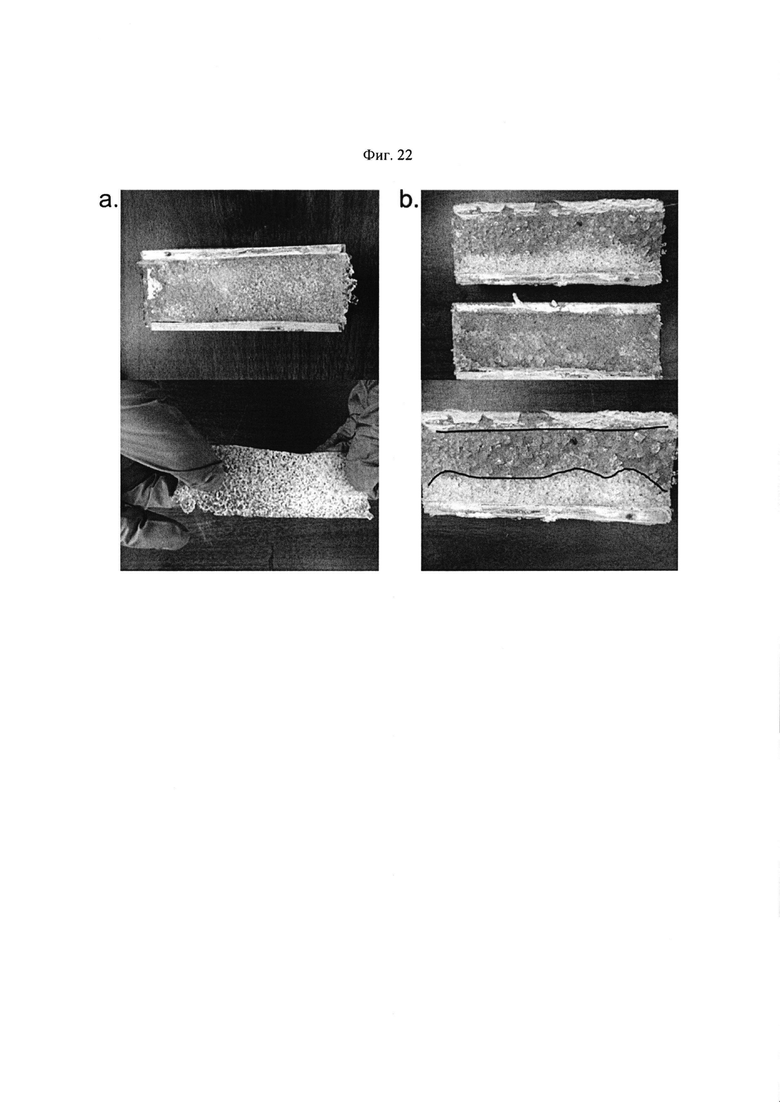

Фиг. 22 представляет собой набор фотографий, демонстрирующих разобранную керн, (а) закупоренный RPPG и (b) закупоренный 40K; и

Фиг. 23 представляет собой график, изображающий соотношение инжекционного давления соленой воды со скоростью потока соленой воды после прорыва гелей.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для преодоления основных недостатков предшествующего уровня техники настоящее изобретение широко обеспечивает новую систему частиц, которую рассматривают в качестве пакета повторно сшитых частиц или "RPPG" (re-assembled particle package) и способы применения такой системы. Система представляет собой тип "пакет", которую синтезируют при помощи множества компонентов, включая мономеры, подлежащие полимеризации, собирающий агент, и другие дополнительные ингредиенты.

Начальные мономеры предпочтительно выбраны из группы, состоящей из акриламидов, сахаров/сахаридов, хлоропрена, нитрил-содержащих соединений, сульфонатов, акрилатов, метакрилатов, силикатов, наноглин и комбинаций вышеперечисленного. Мономеры могут быть выбраны для создания гомополимера(ов), сополимера(ов) и как гомополимера(ов), так и сополимера(ов). Полимеризация может быть проведена с применением обычных способов полимеризации, включая способы, выбранные из группы, состоящей из полимеризации в растворе, эмульсионной полимеризации (включая обратную эмульсионную полимеризацию), и суспензионной полимеризации.

Следует понимать, что данная полимеризация делает возможным обычный синтез полимера (включая получение требуемых химических модификаций). В альтернативном варианте осуществления полимер может представлять собой коммерческий продукт или «готовый к применению» полимер с собирающим агентом, включенным в сеть полимерных цепей.

Собирающий агент выбран таким, что он связывается с конечным полимером in situ, таким образом, образуя гель. Кроме того, определенный тип собирающего агента может быть применен для контроля времени повторного сшивания. Предпочтительно, чтобы собирающий агент не реагировал с вышеупомянутыми мономерами при производстве пакета. Предпочтительно собирающие агенты имеют положительно и/или отрицательно заряженные группы и могут представлять собой или единственный компонент, или множество компонентов. Наиболее предпочтительные собирающие агенты выбраны из группы, состоящей из полиакриламида, одной из молекул поливалентных переходных металлов III-VII групп, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля диаллилальдегидов, диэтиленгликоль этилового эфира, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода (DBHP), С8-С22-алканов и их смесей. Особо предпочтительные собирающие агенты выбраны из группы, состоящей из молекул или ионов Cr, Zr, Со и Аl, органических соединений, таких как соединения, выбранные из группы, состоящей из метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоль диаллилальдегидов, диэтиленгликоль диаллилового эфира, полиэтиленимина и комбинаций вышеперечисленного.

Вышеперечисленные агенты могут быть предоставлены непосредственно, или может быть предоставлен источник данного конкретного собирающего агента. Примеры предпочтительных источников собирающих агентов включают источники, выбранные из группы, состоящей из ацетата циркония, ацетата хрома, ацетата алюминия, цитрата алюминия, ацетата кобальта, цирконилхлорида и смесей вышеперечисленного.

Концентрацию каждого типа применяемого собирающего агента применяют для контроля гелеобразующих свойств в конечном пакете. Другими словами, концентрация собирающего агента может быть применена для контроля прочности поперечно сшитого геля (для прочных гелей) или вязкостей (для малопрочных гелевых структур). Это обычно приводит к тому, что предпочтительное массовое отношение мономеров к собирающему агенту составляет от приблизительно 2:1 до приблизительно 200.Т, более предпочтительно от приблизительно 5:1 до приблизительно 50:1, и еще более предпочтительно от приблизительно 5:1 до приблизительно 15:1. Такое отношение обычно приводит к тому, что мономеры присутствуют на уровне от приблизительно 15 до приблизительно 50 мас. %, предпочтительно от приблизительно 23 до приблизительно 50 мас. % и более предпочтительно от приблизительно 23 до приблизительно 30 мас. % относительно массы всех твердых веществ, взятой в качестве 100 мас. %. Более того это обычно приводит к тому, что суммарный собирающий агент присутствует на уровне от приблизительно 0,5 до приблизительно 6 мас. %, предпочтительно от приблизительно 1,25 до приблизительно 6 мас. % и более предпочтительно от приблизительно 3,5 до приблизительно 6 мас. % относительно массы всех примененных ингредиентов, взятых в качестве 100 мас. %.

Инициатор полимеризации также будет присутствовать в процессе способа синтеза. Инициатор будет выбран на основании применяемых мономеров, и выбранного способа полимеризации, но типичные инициаторы включают инициаторы, выбранные из группы, состоящей из персульфатов (например, персульфата аммония, персульфата калия), N,N,N',N'-тетраметилэтилендиамина, ацилпероксида, пероксида водорода, диалкилпероксидов, пероксида сложного эфира, пероксида кетона, азосоединений и их смесей. Кроме того применяемое количество инициатора обычно составляет от приблизительно 0,01 до приблизительно 0,2 мас. %, предпочтительно от приблизительно 0,02 до приблизительно 0,1 мас. %, и более предпочтительно от приблизительно 0,02 до приблизительно 0,05 мас. % относительно массы применяемых мономеров, взятых в качестве 100 мас. %.

Ускоритель полимеризации может необязательно присутствовать в способе синтеза. Типичные ускорители включают ускорители, выбранные из группы, состоящей из тиосульфата натрия (ТСН), бисульфита натрия (БСН), метабисульфита натрия (МБН), тиояблочной кислоты, нитрилотриуксусной кислоты, глицерола, аскорбиновой кислоты и их смесей. Более того количество применяемого ускорителя обычно составляет от приблизительно 0,01 до приблизительно 0,2 мас. %, предпочтительно от приблизительно 0,02 до приблизительно 0,1 мас. %, и более предпочтительно от приблизительно 0,02 до приблизительно 0,05 мас. % относительно массы всех применяемых ингредиентов, взятой в качестве 100 мас. %.

Перед стадией синтеза в систему могут быть введены добавки, предпочтительно такие добавки являются такими, которые координируются/связываются со сформированным полимером (например, для формирования водородных связей/Ван-дер-Ваальсовых взаимодействий). Иные добавки могут проникать в полимерные цепи, в тоже время другие могут просто быть введены в систему без реакции с другими компонентами. Например, частицы нанометрового и микрометрового размеров могут быть предварительно обработаны поверхностно-активным веществом или материалом, покрывающим поверхность, до смешивания с пластовой жидкостью.

Примеры необязательных ингредиентов или добавок включают такие, которые выбраны из группы, состоящей из веществ, придающих липкость, пластификаторов, поперечно сшивающих агентов, полимеров, отличных от поперечно сшиваемого полимера, ароматических соединений, полисахаридов, раскислителей, регуляторов гелеобразования (например, NH4Cl, NaOH, карбамид), глин (например, монтмориллонит, бентонит), наноглины, инициаторов, стабилизаторов (например, тетраметилэтилендиамин, резорцин, органические комплексообразующие агенты, NaN3), целлюлозы, эпоксидных смол, кремнезема, оксида кремния, оксида алюминия, углеродных нанотрубок, графена, микроволокнистых или нейлоновых частиц, этилендиаминтетрауксусной кислоты (ЭДТК) и их смесей.

Разработанный пакет получают при помощи полимеризации вышеупомянутых мономеров в присутствии собирающего агента и любых необязательных ингредиентов. Полимеризация будет происходить в системе растворителя и наиболее предпочтительно в водной системе растворителя. В дополнение к воде и/или иному растворителю могут применятся другие растворители (например, солевые растворы) в зависимости от ситуации. В любом случае система растворителя обычно будет присутствовать на уровне от приблизительно 50 до приблизительно 70 мас. %, предпочтительно от приблизительно 65 до приблизительно 70 мас. %, и более предпочтительно от приблизительно 66,7 до приблизительно 70 мас. % относительно общей массы всех ингредиентов, взятых вместе в качестве 100 масс. %. Конечно, уровень твердых веществ будет зависеть от вышеперечисленных процентов.

В течение способа полимеризации указанные полимеры полимеризуются с формированием множества поперечно сшитых полимерных цепей. Полученные полимеры могут представлять собой один или более гомополимер, один или более сополимер или смесь из гомополимеров и сополимеров в зависимости от конечной цели пользователя.

Обычные полимеры для применения в изобретении включают полимеры, выбранные из группы, состоящей из полимеров или сополимеров гидролизованного полиакриламида, полиакриламиада, хлоропренового каучука, нитрильного каучука, гидрофильной сульфонатной смолы, ксантана, гуара, акрилатов или метакрилатов (например, лаурилметакрилат, стеарилметакрилат), силикатов, акриламидов (например, N,N-диметилакриламид) и комбинаций вышеперечисленного.

В течение полимеризации собирающие агенты высвобождают свободные радикалы после растворения в растворителе, таким образом, вызывая их связывание с полимерными цепями, как только они сформируются, образуя поперечно сшитый гель. Собирающий агент и другие ингредиенты оказываются равномерно распределены среди запутанной (но не поперечно сшитой) сети полимерных цепей. Таким образом, все композиции будут пропорционально высвобождены в одно и тоже время в условиях пласта (например, температура пласта, формирование рН жидкости или солености, формирование электрических свойств), и качество повторно сшитого геля может быть контролироваться лучше.

Полученные частицы могут быть в четырех формах: мутной жидкости, эмульсий, влажных частиц и гелевой системы из сухих частиц. Пакет может быть синтезирован или в виде гелевой массы и затем быть высушена и измельчена на частицы микро- или милиметрового размера, или в виде микрочастиц, субмикрочастиц или наночастиц в ходе эмульсионной полимеризации. Для твердых частиц размер может варьироваться от нанометра до миллиметра. Обычно средний размер (применяя наибольший средний размер) составляет от приблизительно 80 нм до приблизительно 10 мм, предпочтительно от приблизительно 800 нм до приблизительно 10 мм, более предпочтительно от приблизительно 800 нм до приблизительно 4 мм, и даже более предпочтительно от приблизительно 800 нм до приблизительно 2 мм. Предпочтительное массовое отношение полимеров к собирающему агенту составляет от приблизительно 2:1 до приблизительно 200:1, более предпочтительно от приблизительно 5:1 до приблизительно 50:1, и еще предпочтительнее от приблизительно 5:1 до приблизительно 15:1.

При применении пакеты полимерных частиц могут быть диспергированы водой и закачены в формацию. Во время их передвижения через формацию все компоненты в пакете будут двигаться вместе и, таким образом, будут преодолены сегрегационные и хроматографические проблемы систем предшествующего уровня техники. После помещения в пласт, частицы, аккумулированные в больших трещинах, каналах и/или других высокопроницаемых структурах будут пропорционально высвобождать все композиции из частиц при пластовых условиях после заданного времени, что позволит избежать проблем, связанных изменением композиции и/или неравномерного распределения, имевших место в предшествующем уровне техники.

При контакте с водой, солевым раствором (например, водного NaCl, СаСl2 или АlCl3) или другими жидкостями пакеты полимерных частиц начнут набухать. Предпочтительно начало набухания в течение приблизительно от 0,1 до приблизительно 300 секунд и предпочтительно в течение от приблизительно 0,1 до приблизительно 10 секунд контакта с целевой жидкостью. Частицы будут набухать до по меньшей мере 20-кратного, предпочтительно по меньшей мере 40-кратного и более предпочтительно по меньшей мере 100-кратного размера от их начального среднего размера. В некоторых вариантах осуществления частицы будут набухать до размера, который составляет от приблизительно 10-кратного до приблизительно 200-кратного, предпочтительно от приблизительно 20-кратного до приблизительно 200-кратного, и более предпочтительно от приблизительно 30-кратного до приблизительно 100-кратного от их начального среднего размера. Предпочтительно, что данные диапазоны набухания достигаются в течение периода времени от приблизительно 60 минут до приблизительно 240 часов, предпочтительно от приблизительно 60 минут до приблизительно 300 минут, и предпочтительно от приблизительно 120 минут до приблизительно 180 минут контакта с целевой жидкостью.

Поскольку частицы набухают, сеть из полимерных цепей релаксирует из своего запутанного состояния. Эта релаксация высвобождает собирающий агент, который делает возможным взаимодействие. Пакет может быть подходящим для повторного связывания при любых температурах выше 20°С. В течение данного набухания частицы связываются, объединяются друг с другом, и формируется гелевая массу. Другими словами высвобожденные композиции будут склеивать все частицы вместе с формированием термостабильного прочного геля. «Термостабильный» означает, что сшитые гели являются физически и химически стабильными и будут минимально или вовсе не будут деградировать под действием условий пласта. «Условия пласта» относятся к условиям, связанным с действующим месторождением нефти, включая температуру пласта, формирование рН или солености жидкости, и формирование диэлектрических свойств. Данные условия могут влиять на время повторного сшивания пакета повторно сшивающихся частиц за счет влияния на скорость высвобождения собирающего агента. По этой причине для различных условий пласта приведены конкретные примеры пакеты повторно сшивающихся частиц с целью удовлетворения всех условий (прочность и время повторного сшивания при набухании).

Дополнительные преимущества различных вариантов осуществления данного изобретения будут очевидны специалистам в области техники при рассмотрении раскрытия данного документа и нижеприведенных рабочих примеров. Будет очевидно, что различные варианты осуществления, описанные в данном документе, являются не обязательно взаимоисключающими, если в данном документе не указано иное. Например, свойство, описанное или отображенное в одном варианте осуществления, также может быть включено в другие варианты осуществления, но не обязательно включено. Таким образом, настоящее изобретение охватывает ряд комбинаций и/или интеграций конкретных вариантов осуществления, описанных в данном документе.

Как употреблено в данном документе, фраза «и/или», при употреблении в перечне из двух или более пунктов, означает, что любой из перечисленных пунктов может быть употреблен сам по себе или может быть употреблена любая комбинация двух или более перечисленных пунктов. Например, если композиция описана в виде содержащей или не содержащей компоненты А, В и/или С, то композиция может содержать или не содержать только А; только В; только С; А и В в комбинации; А и С в комбинации; В и С в комбинации; или А, В и С в комбинации.

Настоящее описание также применяет численные диапазоны для количественного выражения определенных параметров, относящихся к различным вариантам осуществления изобретения. Следует понимать, что в случае, когда приведены численные диапазоны, такие диапазоны истолковывают как обеспечивающие буквальную поддержку для ограничения пункта формулы изобретения, который излагает только более низкое значение диапазона, а также ограничения пункта формулы изобретения, который излагает только самое верхнее значение диапазона. Например, раскрытый численный диапазон от приблизительно 10 до приблизительно 100 обеспечивает буквальную поддержку для пункта формулы изобретения, излагающего "больше чем приблизительно 10" (без верхних границ) и пункта формулы изобретения, излагающего "менее чем приблизительно 100" (без нижних границ).

ПРИМЕРЫ

В следующих примерах изложены предпочтительные варианты осуществления в соответствии с изобретением. Однако следует понимать, что данные примеры приведены в качестве иллюстрации и не должны трактоваться как ограничивающие общий объем изобретения.

Следующие аббревиатуры применены в данном документе:

АА Акриламид

АК Акриловая кислота

АМПС 2-акриламидо-2-метилпропан сульфонат

АПС Персульфат аммония

BDHP Дибутилфосфит водорода

ДСР Динамическое светорассеяние

ЭДТК Этилендиаминтетрауксусная кислота

НЕТА (1-гексадецил) триметил-аммоний бромид

МЦ Метилцеллюлоза

ПЭИ Полиэтиленимин

PSH Полиоксиэтилен сорбитол

RPPG Пакет повторно сшивающихся полимерных частиц

БСН Бисульфит натрия

МБСН Метабисульфит натрия

Пример 1

Акриламид/Цирконий(Ш, IV) инициированный персульфатом аммония Представительный ацетат циркония (III, IV), заключенный в полиакриламидной

массе, в данном документе относящийся к «Z2-10 (0,08% Zr(III, IV)) до Z2-14 (0,8% Zr(III, IV))» получали при помощи способа полимеризации в растворе.

В одном таком способе водную смесь, содержащую 30 г акриламида, 100 г деионизированной воды и 3,5 г ацетат гидроксида циркония (III, IV) (Z2-13) получали в сосуде, который перемешивали до полного растворения реагентов. Инициатор персульфат аммония (200 млн-1) взвешивали и растворяли в другом стеклянном сосуде. Из раствора удаляли кислород при помощи продувки азотом.

Полимеризацию проводили за счет смешивания водного раствора и инициатора, с последующей быстрой гомогенизацией с перемешиванием. Полимеризацию проводили при 50°С в течение 6 часов, после которых продукт высушивали и измельчали. Персульфат аммония представляет собой низкотемпературный инициатор полимеризации, скорость распада которого является скоростью первого порядка и не зависит от примесей, таких как ионы металлов. Ацетат циркония (III, IV) представляет собой агент, который не будет участвовать в процессе полимеризации. Образцы тестировали для определения их времени повторного сшивания при различных температурах с различными концентрациями собирающего агента в 1% солевом растворе NaCl посредством бутылочного теста (т.е. гель и спроектированную водную среду, помещали в прозрачную бутылку, которую помещали в печь и наблюдали/регистрировали). Время повторного сшивания определяли исходя из того, когда частицы начинали связываться друг с другом. Данные результаты приведены на Фиг. 2.

Пример 2

Акриламид/цирконий (III, IV)-содержащая метилцеллюлоза ("МЦ") Представительный ацетат циркония (III, IV), заключенный в полиакриламидной массе, в данном документе относящимся к "Z2-10-MC1 до Z2-10-MC4", получали содержащим 6500 млн-1 Zr(III, IV) при помощи способа полимеризации в растворе. Например, водную смесь, содержащую 30 г акриламида, 100 г деионизированной воды и 5,7 г ацетат гидроксида циркония (III, IV) получали в одном сосуде в виде смеси мономеров, и смеси метилцеллюлозы 0,3 г, 0,5 г, 1 г, или 1,5 г метилцеллюлозы получали в другом сосуде. Сосуды отдельно перемешивали до полного растворения реагентов. Инициатор (персульфат аммония, 200 млн-1) взвешивали и растворяли в другом стеклянном сосуде. Из раствора удаляли кислород при помощи продувки азотом.

Полимеризацию проводили за счет смешивания смеси мономеров и смеси метилцеллюлозы, с последующей быстрой гомогенизацией с перемешиванием до добавления инициатора. Полимеризацию проводили при 50°С в течение 6 часов, после чего продукт высушивали и измельчали. Как отмечено ранее, персульфат аммония представляет собой низкотемпературный инициатор полимеризации, скорость распада которого является скоростью первого порядка и не зависит от примесей, таких как ионы металлов. Ацетат циркония (III, IV) представляет собой повторно собирающий агент, который не будет участвовать в процессе полимеризации и зависеть от метилцеллюлозы при 50°С.

Образцы тестировали для определения их времени повторного сшивания при различных температурах с различными концентрациями метилцеллюлозы в 1% солевом растворе NaCl при комнатной температуре (23°С) при помощи бутылочного теста (концентрацию метилцеллюлозы представляют как акриламид/метилцеллюлоза, в то время как концентрация акриламида постоянна) (Фиг. 3). Время повторного сшивания определяли на основании того, когда частицы начинали связываться друг с другом.

Пример 3

Акриламид/Хром(III), инициированный персульфатом аммония

В данном примере ацетат циркония (III, IV) замещали ацетатом хрома (III) в качестве «повторно собирающего агента» с последующим синтезом согласно примеру 1 выше.

Представительный ацетат хрома (III), заключенный в полиакриламидном пакете, в данном документе относящийся к "Р78", получали содержащим 4000 млн-1 Сr(III) при помощи полимеризации в растворе. В данном способе водную смесь, содержащую 30 г акриламида, 100 г деионизированной воды и 0,85 г ацетата гидроксида хрома (III) получали в сосуде, который перемешивали до полного растворения реагентов. Инициатор (персульфат аммония, 200 млн-1) взвешивали и растворяли в другом стеклянном сосуде. Из раствора удаляли кислород посредством продувки азотом.

Полимеризацию проводили за счет смешивания водного раствора и инициатора с последующей быстрой гомогенизацией с перемешиванием. Полимеризацию проводили при 50°С в течение 6,5 часов, после чего продукт высушивали и измельчали. Как это было в случае с ацетатом циркония (III, IV), ацетат хрома (III) представляет собой повторно собирающий агент, который не будет участвовать в процессе полимеризации.

В течение повторного сшивания измеряли модуль упругости с целью мониторинга начального времени повторного сшивания. Образец Р78 тестировали при 80°С, и результат показал, явное увеличение модуля упругости спустя 2 дня (Фиг. 4).

Пример 4

Акриламид/Хром (III), содержащий Na+глиняный нанокомпозит Представительный ацетат хрома (III), заключенный в полиакриламидном пакете, в данном документе относящийся к "Р81-С1 к Р81-С5", получали содержащим 6000 млн-1 Cr(III) при помощи способа полимеризации в растворе. При таком способе водную смесь, содержащую 30 г акриламида, 100 г деионизированной воды и 1,25 г ацетата гидроксида хрома (III) получали в сосуде в виде смеси мономеров. Кроме того, получали глиняную смесь 0,1 г (1-гексадецил) триметил-аммоний бромида и 2,5 г глины Laponite XLG (Na+наноглина, полученная от WYO-BEN). Мономер и глиняные смеси отдельно перемешивали до полного растворения реагентов. Инициатор персульфат аммония (100 млн-1, 200 млн-1, 500 млн-1, 1000 млн-1 или 1500 млн-1) взвешивали и растворяли в другом стеклянном сосуде. Из раствора удаляли кислород при помощи продувки азотом.

Полимеризацию проводили посредством смешивания смеси мономеров и глиняной смеси с последующей быстрой гомогенизацией при помощи перемешивания перед добавлением инициатора. Данную полимеризацию проводили при 50°С в течение 10 часов, после чего продукт высушивали и измельчали. В этом случае также ацетат хрома (III) представляет собой повторно собирающий агент, который не будет участвовать в полимеризации и не будет зависеть от Na+наноглины.

Измерение модуля упругости (G') в течение повторного сшивания применяли для мониторинга времени начала повторного сшивания. Образцы Р81-С1 до Р81-С5 тестировали при 80°С, и результат приведен на Фиг. 5.

Пример 5

Акрил амид/цирконий (III, IV), синтезированный при помощи суспензионной полимеризации

Представительный ацетат циркония (III, IV), заключенный в полиакриламидном пакете, в данном документе относящийся к "J2", получали при помощи суспензионной полимеризации. При данном способе водную смесь, содержащую 20 г акриламида, 20 г деионизированной воды и 0,45 г ацетат гидроксида циркония (III, IV) получали в одном сосуде в качестве капельной фазы, и одну масляную смесь 60 г н-декана и 2 г Span 80 (неионное поверхностно-активное вещество) получали в виде дисперсионной фазы. Водную смесь и масляную смесь отдельно перемешивали до полного растворения реагентов. Инициатор персульфат аммония (200 млн-1) взвешивали и растворяли в другом стеклянном сосуде. Из раствора удаляли кислород при помощи продувки азотом.

Полимеризацию проводили при помощи смешивания водной смеси и масляной смеси во флаконе с последующей быстрой гомогенизацией с перемешиванием. После добавления 20 г персульфата аммония в качестве инициатора полимеризацию проводили при 50°С в течение 2,5 часов. Скорость перемешивания контролировали при 400 об/мин.

Затем 0,2% раствор J2 (начальный равновесный размер набухших частиц составляет 200 нм) применяли для измерения кинетик повторного сшивания в течение времени при помощи динамического рассеяния света ("ДРС," Фиг. 6). Результаты показали, что Z-потенциальный диаметр повышался с течением времени, и агрегированные частицы более 1000 нм детектировались спустя 5 дней.

Пример 6

Синтез других соединений

Вышеупомянутый пример может быть повторен при помощи других положительно заряженных мономеров, олигомеров и/или полимеров, таких как акриловая кислота, 2-акриламидо-2-метилпропансульфонат, полиэтиленимин, гексаолеат полиоксиэтиленсорбитол и т.д., для замещения акриламида, описанного выше в примерах 1-5. Вышеописанные примеры также могут быть повторены для включения других добавок, таких как эпоксидная смола, полисахарид, целлюлоза, Са+наноглина и т.д., для замещения метилцеллюлозы и Na+глиняного нанокомпозита, описанного выше в примерах 2 и 4.

Пример 7

Ускорение и задержка повторного сшивания

Данный способ также может быть расширен на диапазон ускорения и задержки гелеобразования от 1,5 часов до 350 часов. Это может быть выполнено за счет изменения концентрации и композиции «повторно собирающих агентов» или добавок.

МАТЕРИАЛЫ И ПОЛИМЕРИЗАЦИЯ

Для примеров 8 и 9

Акриламид (чистота свыше 98 плюс %) и н-декан (чистота свыше 99%, однородная фаза) закупали у Alfa Aesar (USA). Ацетат циркония (Zr(III, IV) 15%~17%) и Span 80 (вязкость между 1200-2000 мПз) получали от Sigma Aldrich (USA). Персульфат аммония (чистота свыше 98%) и ацетон (ACS степень чистоты, водорастворимый инициатор) получали от Fisher Scientific (USA). Все реагенты применяли без дополнительной очистки. Деионизированную воду (ДИ вода) применяли для получения всех водных растворов.

Пример 8

Акриламид/циркония (III, IV), инициированный персульфатом аммония (полимеризация в растворе, Фиг. 7 слева)

Акриламидный мономер взвешивали и растворяли в стеклянном сосуде и соответствующий объем ионов металлов добавляли в случае применения ион-смешанной полиакриламидной системы. Инициатор (персульфат аммония) взвешивали в другом стеклянном сосуде. ДИ воду добавляли в оба сосуда, которые перемешивали до полного растворения реагентов. Различные концентрации реагентов получали при помощи разбавления до конечной концентрации. Приведен один пример полимеризации в растворе: 30 г акриламида, от приблизительно 0,5 г до приблизительно 5 г раствора ацетата циркония и 100 г ДИ воды помещали в стеклянный сосуд, который перемешивали до полного и однородного растворения реагентов. Из раствора удаляли кислород при помощи продувки азотом. Затем сосуд помещали в печь на 50°С для полимеризации в течение 6 часов после добавления 200 млн-1 персульфата аммония в качестве инициатора. MPPG частицы получали при помощи высушивания синтезированных гелевых масс (50°С в течение 48 часов) и их измельчения, с последующей стадией скрининга. MPPG с 1 г, 2 г, и 5 г ацетата циркония называли Al, А2 и A3 соответственно. Массы высушенного продукта составили 35,23 г, 35,48 г, и 36,5 г, соответственно. Пример 9

Синтезированный акриламид/цирконий (III, IV) (суспензионная полимеризация, Фиг. 7 справа)

Суспензионную полимеризацию повторно сшитых микросфер (называемых «1РМ» в данном документе) проводили в трехгорлой колбе. Флакон оборудовали механической мешалкой, обратным холодильником, термометром и азотоподводящей трубкой и помещали в водяную баню с постоянной температурой. При суспензионной полимеризации н-декан применяли в качестве однородной фазы, и Span 80 добавляли в качестве неионного полимерного поверхностно-активного вещества. Путь синтеза для ион-смешанной (ион-несмешанной) микросферы приведен ниже: (1) во-первых, 20 г акриламида и 0,45 г ацетата циркония растворяли в 20 мл дистиллированной воды. (2) Воздух удаляли из раствора акриламида за счет введения азота в течение по меньшей мере 15 минут.(3) Затем раствор акриламида немедленно наливали в 50 мл н-декана, содержащего 2 г Span 80 после смешивания с 0,026 г персульфата аммония. (4) Воздух выпускали из реактора за счет введения азота до завершения полного процесса. (5) Полимеризацию осуществляли в течение 3 часов при 50°С со скоростью перемешивания 500 об/мин. (6) Затем перемешивание прекращали и осадок промывали большим количеством ацетона. Продукт высушивали в вакуумной печи при 35°С в течение 24 часов, и полученный порошок представлял собой повторно сшитые полимерные микросферические частицы.

Пример 10

Тестирование образцов примеров 8 и 9

После нарезания на небольшой размер получали свежеприготовленный образец MPPG (Фиг. 8А). Морфологию поверхности MPPG изучали при помощи СЭМ и отображали на Фиг. 8 В. Сухие частицы MPPG состояли из однородных слоистых структур, которые представляли собой фактически спрессованные сетевые структуры. Морфологию IPM микросфер изучали таким же образом (Фиг. 8С). Более того распределение по размерам сухих IPM микросфер оказалось широким, что является результатом способа суспензионной полимеризации. Размер сухих частиц контролировали посредством контроля концентрации инициатора, скорости перемешивания, содержания поверхностно-активных веществ и т.д. В данном исследовании применяли IPM микросферы среднего размера (9,8 мкм в диаметре) для наблюдения за процессом набухания.

Для макроскопических RPPG феномен повторного сшивания наблюдается после помещения в питающем растворителе и выдержки в течение определенного времени. Частицы начинали набухать после контакта с растворителем. В желаемый период контактировавшие частицы начинали образовывать связи друг с другом и в конечном итоге становились одним целым (Фиг. 9). Для лучшего наблюдения за процессом, две большие объемные RPPG (предварительно обработанные питающим растворителем) приводили в контакт, и помещали на 50°С в печь на 6 часов. Они сшивались друг с другом на поверхности контакта. Данная сила повторного сшивания была достаточной, чтобы избежать их повторного отделения (Фиг. 10). Питающий растворитель может представлять собой любой обычный растворитель: деионизированную воду, раствор хлорида натрия или растворы других металлических ионов.

Аналогично, микросферические RPPG, синтезированные при помощи суспензионной полимеризации проявляют такое же свойство, как и макроскопические RPPG. Они могут храниться в виде сухих частиц или смешанными в растворителях (Фиг. 11, слева). Распределение по размеру сухих микросфер составило приблизительно 9,8 мкм на основании способа полимеризации примера 8. После помещения в деионизированную воду и нагревания в печи при 80°С в течение 15 дней данные частицы полностью набухали (Фиг. 11, средняя) и повторно сшивались до геля миллиметрового уровня (Фиг. 11, справа).

За счет контроля собирающего агента (ацетат циркония), можно регулировать время повторного сшивания RPPG (Фиг. 12). Обычно повышение концентрации собирающего агента приводит к пониженному времени повторного сшивания.

Определено, что 0,06% (такая же концентрация с 0,5 г ацетата циркония) проявляла наиболее длительное время повторного сшивания по сравнению с другими.

Модуль упругости может быть контролируем для различных требований к времени повторного сшивания при разных температурах на основании препарата примера 8 без добавления других добавок. Фиг. 13 показывает пики модуля упругости, который может быть получен для каждой точки температура-время. Модуль упругости представляет собой один из типов реологических измерений для каучукоподобного гелевого продукта.

Высушенный образец A3 размером, варьирующимся от более чем 20 меш (на основании таблицы перевода размера частиц Sigma Aldrich, приблизительно равный 0,841 мм) до менее чем 50 меш (приблизительно равного 0,297 мм), отбирали для исследования кинетики набухания в солевых растворах (Фиг. 14). В данном эксперименте по кинетики набухания предварительно взвешенные образцы добавляли в полиэтиленовые тестовые пробирки (со шкалой), к которым добавляли солевой раствор известной концентрации (1% раствор хлорида натрия). Обычно в каждую пробирку добавляли по меньшей мере стократное количество солевого раствора относительно массы PPG геля (плотность геля определяли) для обеспечения достаточного количества растворителя для набухания геля до его равновесной конформации. Тестируемые пробирки герметизировали и выдерживали несколько часов при температуре окружающей среды (до того как коэффициент набухания перестанет изменяться), с ежедневной регистрацией того, достаточна ли длина для того чтобы позволить гелю набухнуть до его равновесной конформации. Затем процесс набухания MPPG определяли в качестве изменения высоты геля в пробирках, которая представляла изменение объема геля в течение набухания. Коэффициент набухания вычисляли согласно следующей формуле

Q=(Vs-Vd)/Vd

где Vd представляет собой сухой объем гидрогеля, и Vs представляет собой объем гидрогеля в жидкости.

Синтезированная пакет макроскопических RPPG был инертен в отношении солевых растворов. Фиг. 15 показывает некоторые кривые скорости набухания образца A3, которые были получены при различных концентрациях и типах солевых растворов соответственно. Данные кривые показали, что коэффициент набухания пакета макроскопических RPPG не сильно зависит от солености.

Аналогично распределение по размерам полностью набухших микросферических RPPG в виде функции концентраций раствора NaCl приведено на Фиг. 16. Можно заметить, что с повышением концентрации растворов NaCl не происходило сдвига распределения по размерам влево.

Как показывает Фиг. 17 в нашем исследовании применяли два шприцевых насоса, один для накачивания набухшего геля, другой для накачивания солевых растворов. После введения RPPG из гелевого накопителя в трубу, она уплотнялась в трубе. После помещения геля трубу снимали и помещали в печь на 80°С для этапа повторного сшивания. Для сравнения проводили эксперимент без нагревания, чтобы увидеть разницу в RPPG до и после повторного сшивания. Нагретую трубу снова помещали в систему, и начинали введение солевого раствора в трубу с постоянным давлением для тестирования давления прорыва RPPG. Для получения порога давления перед сбросом, давление в системе контролировали постоянно с небольшими повышениями давления с каждой пробой (1~3 фунт/кв. дюйм/проба). После момента прорыва насос немедленно переключали на модель постоянной скорости тока с 0,1 мл/мин.

Данный эксперимент визуально представлял закупоривающее свойство RPPG. После повторного сшивания в смоделированных отверстиях RPPG формировали целостную гелевую массу, которая существенно увеличивала давление прорыва. Для такого же образца (A3, 20 меш), после введения в трубы различного размера, более маленькая труба показала более высокое повышение давления. Давление прорыва RPPG в трубу 3,048 мм повышалось с 62 фунт/кв.дюйм до 144 фунт/кв.дюйм (Фиг. 18), в тоже время в трубу 1,752 мм повышение составило с 64 фунт/кв.дюйм до 213 фунт/кв.дюйм (Фиг. 19).

Пример 11

Акриламид/цирконий (III, IV), инициированный персульфатом аммония Представительный ацетат циркония(III, IV), заключенный в полиакриламидном пакете, в данном документе относящийся к "Z2-R1 - Z2-R5", получали содержащим 6500 млн-1 Zr(III, IV) с применением способа полимеризации в растворе. В данном способе водную смесь, содержащую 30 г акриламида, 100 г деионизированной воды и 5,7 г ацетат гидроксида циркония (III, IV) получали в сосуде с образованием мономерной смеси. Смесь перемешивали до полного растворения реагентов. Предварительно взвешенный инициатор (АПС) и ускоритель (STS) растворяли отдельно в двух различных стеклянных сосудах (количество АПС всегда эквивалентно количеству STS, как показано на Фиг. 20). Из раствора удаляли кислород при помощи продувки азотом.

Полимеризацию проводили при помощи смешивания смеси мономера и STS, с последующей быстрой гомогенизацией с перемешиванием перед добавлением раствора АПС. Полимеризацию проводили при комнатной температуре (22,5°С) в течение 10 часов, после чего продукт высушивали и измельчали.

Пример 12

Акриламид/Хром(III)/Цирконий(Ш, IV), инициированный персульфатом аммония

В данном примере ацетат циркония (III, IV) смешивали с ацетатом хрома (III) в качестве сшивающего агента после синтеза примера 1.

Представительные Cr (III) и Zr(III, IV), заключенные в полиакриламидном пакете, в данном документе относящиеся к "Р90", получали при помощи полимеризации в растворе. При данном способе водную смесь, содержащую 30 г акриламида, 100 г ДИ воды, 0,45 г ацетата хрома (III) и 3,2 г ацетата циркония (III, IV) перемешивали до полного растворения реагентов. Инициатор (0,004 г сульфат аммония) взвешивали и растворяли отдельно в стеклянном сосуде. Из раствора удаляли кислород при помощи продувки азотом.

Полимеризацию проводили за счет смешивания водного раствора и инициатора с последующей быстрой гомогенизацией с перемешиванием. Полимеризацию проводили при 50°С в течение 6 часов, после чего продукт высушивали и измельчали.

Пример 13

Акриламид/цирконий(Ш,IV)/N,N'-метиленбисакриламид

Инициированный персульфатом аммония

В данном примере мы смешивали ацетат циркония (III, IV) с N,N'-метиленбисакриламидом («МБАА») в качестве повторно собирающего агента после синтеза по примеру 1.

Представительные Zr(III, IV) и МБАА, заключенные в полиакриламидной массе, в данном документе относящиеся к "Z5-8", получали при помощи способа полимеризации в растворе. При данном способе водную смесь, содержащую 30 г акриламида, 100 г DIW, 5,7 г ацетата циркония (III, IV) и 0,0008 г МБАА получали и перемешивали до полного растворения реагентов. Персульфат аммония (инициатор, 0,004 г) взвешивали и растворяли в отдельном стеклянном сосуде. Из раствора удаляли кислород посредством продувки азотом.

Полимеризацию проводили при помощи смешивания водного раствора и инициатора с последующей быстрой гомогенизацией с перемешиванием. Полимеризацию проводили при 50°С в течение 6 часов, после чего продукт высушивали и измельчали.

Пример 14

Тест «заводнение керна»

Тест «заводнения керна» проводили для оценки эффективности закупорки гелем при введении воды. Примененное оборудование приведено на Фиг. 21. Показатели инжекционного давления солевого раствора (1% NaCl) как до, так и после прорыва геля, были критичными для исследования прочности геля. В данном эксперименте была создана искусственная трещина на 12 см цилиндрическом керне, поверхность которого покрыта смолой (объем трещины составляет 12 см×2 см×5 см). Определенное число сухих частиц RPPG Z5-8 помещали в трещину. После введения солевого раствора в течение 2 часов кернодержатель отсоединяли и помещали в печь на 65°С для сшивания геля в течение 48 часов. Нагретый держатель керна снова подсоединяли к системе, и начинали введение в трубу солевого раствора с постоянным давлением для тестирования инжекционного давления до и после прорыва солевого раствора через гель. Для получения порога давления перед сбросом, давление системы контролировали постоянно с небольшим повышением давления в течение каждой пробы (1~5 фунт/кв.дюйм/проба) до того как инжекционное давление станет достаточно большим для прорыва геля. После момента прорыва насос немедленно переключали на постоянную скорость тока 0,1 мл/мин. По сравнению с RPPG, вышесказанную процедуру повторяли при помощи LiquiBlock™ 40K (суперабсорбент с небольшим размером частиц, доступный от Emerging Technologies Inc., Greensboro, NC) вместо RPPG.

Данный эксперимент визуально продемонстрировал закупоривающее свойство RPPG по сравнению с коммерческими частицами LiquiBlock™ 40K. После перекрестного сшивания в трещине RPPG формировала целостную гелевую массу (как показано на Фиг. 22а), которая существенно повышала инжекционное давление солевого раствора (254 фунт/кв.дюйм/фут). Трение между сшитой гелевой массой и внутренней поверхностью трещины удерживало гель внутри трещины, а также обеспечивало устойчивость к солевому раствору (Фиг. 23). В эксперименте сравнения коммерческие частицы LiquiBlock™ 40K также повышали инжекционное давление солевого раствора (247 фунт/кв.дюйм/фут) перед прорывом солевого раствора. (Фиг. 22b). Однако после прорыва коммерческие частицы LiquiBlock™ 40K постоянно вымывались из трещины и инжекционное давление внезапно снижалось до 0 фунт/кв.дюйм/фут.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВТОРНО-СШИВАЮЩАЯСЯ ГЕЛЬ-ЧАСТИЦА ДЛЯ КОНТРОЛЯ ОХВАТА CO И БЛОКИРОВКИ УТЕЧКИ CO | 2019 |

|

RU2782561C2 |

| СУПЕРАБСОРБИРУЮЩИЕ ПОЛИМЕРЫ, СПОСОБНЫЕ К БЫСТРОЙ АБСОРБЦИИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2586214C2 |

| ПОРОШКООБРАЗНЫЙ ПОЛИМЕРНЫЙ ПРОДУКТ И ИЗДЕЛИЯ ИЗ ЭТОГО ПРОДУКТА | 2000 |

|

RU2322465C2 |

| ПОРОШКООБРАЗНЫЕ, СШИТЫЕ, АБСОРБИРУЮЩИЕ ПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2000 |

|

RU2243238C2 |

| АБСОРБИРУЮЩИЕ ЖИДКОСТЬ ПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2193045C2 |

| ПРОЦЕСС ДЛЯ ЗАКУПОРИВАНИЯ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2009 |

|

RU2534679C2 |

| НАБУХАЕМЫЙ ПОЛИМЕР С АНИОННЫМИ УЧАСТКАМИ | 2010 |

|

RU2540068C2 |

| ГЕРМЕТИЗИРУЮЩИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БИУТАН, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2010 |

|

RU2564708C2 |

| ПОРОШКООБРАЗНЫЕ СШИТЫЕ АБСОРБИРУЮЩИЕ ВОДНЫЕ ЖИДКОСТИ, А ТАКЖЕ КРОВЬ, ПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2000 |

|

RU2243975C2 |

| ВОДОРАСТВОРИМЫЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ ВИНИЛЬНУЮ НЕНАСЫЩЕННОСТЬ, ИХ СШИВАНИЕ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2361884C2 |

Группа изобретений относится к композициям и способам для применений на нефтяных месторождениях. В частности, данное изобретение относится к новым пакетам, сформированным из полимера, которые при закачивании в нефтяную скважину обеспечивают регулируемые характеристики трансформации и отложенное самосшивание друг с другом в условиях пласта с получением прочных, эластичных материалов из гелевой массы. Композиции содержат полимер, собирающие агенты и необязательно добавки, применяемые на этапе повторного сшивания, однородно распределенные среди начальных гелевых частиц. Пакеты полимерных частиц абсорбируют воду и набухают при контакте с водой, таким образом высвобождая собирающие агенты, что делает возможным повторное сшивание. Как набухание, так и повторное сшивание пропорционально контролируются через композиции, которые должны регулироваться для обеспечения функциональной дисперсии и последующего самосшивания при различных условиях пласта. Техническим результатом является снижение водопроявления. 3 н. и 31 з.п. ф-лы, 23 ил.

1. Композиция, пригодная для контроля потока жидкости, содержащая множество частиц, способных к набуханию, содержащих собирающий агент, распределенный среди поперечно сшиваемых полимерных цепей, причем указанный собирающий агент представляет собой

такой, который будет связываться с полимерными цепями при контакте с жидкостью, способной приводить к набуханию полимерных цепей; и

выбранный из группы, состоящей из мономеров, олигомеров, полимеров, сополимеров, полиакриламида, одной из молекул, содержащих поливалентные переходные металлы III-VII групп, ионов переходных металлов III-VII групп, молекул или ионов Co и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода и их смесей.

2. Композиция по п. 1, где указанный собирающий агент выбран из группы, состоящей из молекул или ионов Cr, Zr, Co, Ti и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, и комбинаций вышеперечисленного.

3. Композиция по п. 1 или 2, где указанная поперечно сшиваемая полимерная цепь выбрана из группы, состоящей из полимеров или сополимеров гидролизованного полиакриламида, полиакриламида, хлоропренового каучука, нитрильного каучука, гидрофильной сульфонатной смолы, акриламида, лаурилметакрилата, стеарилметакрилата, силикатов, N,N-диметилакриламида и комбинаций вышеперечисленного.

4. Композиция по любому из пп. 1-3, где массовое отношение поперечно сшиваемых полимерных цепей к собирающему агенту составляет от приблизительно 2:1 до приблизительно 200:1.

5. Композиция по любому из пп. 1-4, где указанные частицы дополнительно содержат добавку, выбранную из группы, состоящей из веществ, придающих липкость, пластификаторов, поперечно сшивающих агентов, полимеров, отличных от указанного поперечно сшиваемого полимера, ароматических соединений, полисахаридов, раскислителей, регуляторов гелеобразования, наноглин, инициаторов, стабилизаторов, ускорителей и их смесей.

6. Композиция по любому из пп. 1-5, где средний размер указанных частиц, способных к набуханию, составляет от приблизительно 80 нм до приблизительно 10 мм.

7. Композиция по любому из пп. 1-6, где указанные частицы имеют начальный средний размер и способны набухать до размера, который по меньшей мере в 30 раз превышает начальный средний размер.

8. Композиция по любому из пп. 1-6, где указанные частицы имеют начальный средний размер и способны набухать до размера, который от приблизительно в 10 раз до приблизительно в 200 раз и предпочтительно от приблизительно в 30 раз до приблизительно в 100 раз превышает начальный средний размер.

9. Композиция по п. 1, где указанный собирающий агент выбран из группы, состоящей из полиакриламида, одной из молекул, содержащих поливалентные переходные металлы III-VII групп, ионов переходных металлов III-VII групп, молекул или ионов Co и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода и их смесей.

10. Способ формирования композиции, пригодной для контроля потока жидкости, включающий:

(a) полимеризацию множества мономеров в присутствии источника собирающего агента с тем, чтобы сформировать поперечно сшиваемые полимерные цепи;

(b) высушивание и уменьшение среднего размера частиц продукта, полученного на стадии (a), с получением множества частиц, способных к набуханию, содержащих указанный собирающий агент, распределенный среди указанных поперечно сшиваемых полимерных цепей, причем указанный собирающий агент представляет собой:

(i) такой, который будет связываться с полимерными цепями при контакте с жидкостью; и

(ii) выбранный из группы, состоящей из мономеров, олигомеров, полимеров, сополимеров, молекул, содержащих переходные металлы III-VII групп, ионов переходных металлов III-VII групп, молекул или ионов Co и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, альдегидов, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода и их смесей.

11. Способ по п. 10, где указанный собирающий агент выбран из группы, состоящей из молекул или ионов Cr, Zr, Co и Al, органических соединений, таких как соединения, выбранные из группы, состоящей из полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоль диаллилальдегидов, полиэтиленимина и комбинаций вышеперечисленного.

12. Способ по п. 10 или 11, где указанная поперечно сшиваемая полимерная цепь, сформированная на стадии (a), выбрана из группы, состоящей из полимеров или сополимеров гидролизованного полиакриламида, полиакриламида, ксантана, гуара, хлоропренового каучука, нитрильного каучука, гидрофильной сульфонатной смолы, акриламида, лаурил метакрилата, стеарилметакрилата, силикатов и комбинаций вышеперечисленного.

13. Способ по любому из пп. 10-12, где массовое отношение поперечно сшиваемых полимерных цепей к собирающему агенту в частицах, полученных на стадии (b), составляет от приблизительно 2:1 до приблизительно 200:1.

14. Способ по любому из пп. 10-13, где указанные частицы, полученные на стадии (b), дополнительно содержат добавку, выбранную из группы, состоящей из веществ, придающих липкость, пластификаторов, поперечно сшивающих агентов, полимеров, отличных от указанного поперечно сшиваемого полимера, ароматических соединений, полисахаридов, раскислителей, регуляторов гелеобразования, наноглин, инициаторов, ускорителей, стабилизаторов и их смесей.

15. Способ по любому из пп. 10-14, где указанный источник собирающего агента выбран из группы, состоящей из ацетата циркония, ацетата хрома, ацетата алюминия, цитрата алюминия, ацетата кобальта, цирконил хлорида и смесей вышеперечисленного.

16. Способ по любому из пп. 10-15, где средний размер указанных частиц, полученных на стадии (b), составляет от приблизительно 80 нм до приблизительно 10 мм.

17. Способ по любому из пп. 10-16, где указанные частицы, полученные на стадии (b), имеют начальный средний размер и способны набухать до среднего размера, который по меньшей мере в 40 раз превышает начальный средний размер.

18. Способ по любому из пп. 10-16, где указанные частицы, полученные на стадии (b), имеют начальный средний размер и способны набухать до размера, который от приблизительно в 20 раз до приблизительно в 200 раз превышает начальный средний размер.

19. Способ по п. 10, где указанный собирающий агент выбран из группы, состоящей из полиакриламида, одной из молекул, содержащих поливалентные переходные металлы III-VII групп, ионов переходных металлов III-VII групп, молекул или ионов Co и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода и их смесей.

20. Способ изменения или контроля жидкости, присутствующей в окружающей среде, включающий введение композиции в окружающую среду так, что указанная композиция контактирует с жидкостью, причем указанная композиция содержит множество частиц, способных к набуханию, содержащих собирающий агент, распределенный среди поперечно сшиваемых полимерных цепей, причем указанный собирающий агент представляет собой такой, который будет связываться с полимерными цепями при контакте с жидкостью, и выбранный из группы, состоящей из мономеров, олигомеров, полимеров, сополимеров, молекул, содержащих переходные металлы III-VII группы, ионов переходных металлов III-VII группы, молекул или ионов Co и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, альдегидов, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода и их смесей.

21. Способ по п. 20, где при контакте с указанной жидкостью указанные частицы, способные к набуханию, начинают набухать.

22. Способ по п. 21, где указанное набухание приводит к связыванию, поперечному сшиванию и/или повторному сшиванию поперечно сшиваемого полимера.

23. Способ по п. 21, где указанное набухание вызывает связывание указанных частиц, объединение друг с другом и формирование гелевой массы.

24. Способ по любому из пп. 20-23, где указанная жидкость выбрана из группы, состоящей из воды, солевого растворителя и других жидкостей, которые вызывают набухание гелевых частиц.

25. Способ по любому из пп. 20-24, где указанная окружающая среда выбрана из группы, состоящей из скважин, трубопроводов и трещин.

26. Способ по любому из пп. 20-25, где указанные частицы имеют начальный средний размер до указанного контакта, и где при контакте с указанной жидкостью указанные частицы набухают до второго среднего размера, который по меньшей мере в 30 раз превышает начальный средний размер.

27. Способ по любому из пп. 20-25, где указанные частицы имеют начальный средний размер до указанного контакта, и где при контакте с указанной жидкостью указанные частицы набухают до второго среднего размера, который от приблизительно в 10 раз до приблизительно в 200 раз превышает начальный средний размер.

28. Способ по п. 21, где указанное набухание начинается в течение от приблизительно 0,1 секунд до приблизительно 300 секунд указанного контакта.

29. Способ по п. 26 или 27, где указанный второй средний размер частиц достигается в течение от приблизительно 60 минут до приблизительно 240 часов указанного контакта.

30. Способ по любому из пп. 20-29, где указанный собирающий агент выбран из группы, состоящей из молекул или ионов Cr, Zr, Co и Al и их смесей.

31. Способ по любому из пп. 20-30, где указанная поперечно сшиваемая полимерная цепь выбрана из группы, состоящей из полимеров или сополимеров гидролизованного полиакриламида, полиакриламида, хлоропренового каучука, нитрильного каучука, гидрофильной сульфонатной смолы, акриламида, лаурилметакрилата, стеарилметакрилата, силикатов и комбинаций вышеперечисленного.

32. Способ по любому из пп. 20-31, где массовое отношение поперечно сшиваемых полимерных цепей к собирающему агенту составляет от приблизительно 2:1 до приблизительно 200:1.

33. Способ по любому из пп. 20-32, где указанные частицы дополнительно содержат добавку, выбранную из группы, состоящей из веществ, придающих липкость, пластификаторов, поперечно сшивающих агентов, полимеров отличных от указанного поперечно сшиваемого полимера, ароматических соединений, полисахаридов, раскислителей, регуляторов гелеобразования, наноглин, инициаторов, ускорителей, стабилизаторов и их смесей.

34. Способ по п. 20, где указанный собирающий агент выбран из группы, состоящей из полиакриламида, одной из молекул, содержащих поливалентные переходные металлы III-VII групп, ионов переходных металлов III-VII групп, молекул или ионов Co и Al, видов анионов, таких как анионы, выбранные из группы, состоящей из ацетатов, алкилкарбоксилатов, хлоридов, нитратов, фторидов, карбонатов, гидроксилов, метиленбисакриламида, полиэтиленгликоля, диметакрилата, фенолформальдегида, диаллиламина, триаллиламина, дивинилсульфоната, диэтиленгликоля, полиэтиленимина, дихлорфенола, бензоилпероксида, ди-трет-бутилпероксида, дибутилфосфита водорода и их смесей.

| WO 2010144588 A1, 16.12.2010 | |||

| СПОСОБ УЛУЧШЕНИЯ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА ЧЕРЕЗ СКВАЖИНУ И СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА ЧЕРЕЗ СКВАЖИНУ | 2008 |

|

RU2496977C2 |

| WO 2013112664 A1, 01.08.2013 | |||

| WO 2013006275 A2, 10.01.2013 | |||

| WO 9806929 A2, 19.02.1998 | |||

| US 6165947 A, 26.12.2000. | |||

Авторы

Даты

2021-03-04—Публикация

2017-06-01—Подача