ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к очистительному узлу, предназначенному для удаления загрязнений с цепочки стержнеобразных элементов, предназначенному для применения в машинах для табачной промышленности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изделия табачной промышленности, такие как сигареты, могут содержать сегментные фильтры с различными фильтрующими материалами, таким как активированный уголь в виде рыхлого гранулята, расположенного между другими сегментами, имеющими твердую форму. Сегмент с активированным углем может быть образован путем размещения активированного угля между твердыми сегментами, которые, как правило, имеют вид стержнеобразных элементов. Твердые сегменты могут обладать фильтрующими свойствами или нефильтрующими свойствами, например они могут содержать ароматические капсулы. Изготовители фильтров, содержащих уголь или другие рыхлые материалы, стремятся размещать части рыхлого материала так, чтобы соседние сегменты не были загрязнены этим материалом, или так, чтобы убрать рыхлые частицы с твердых сегментов до обертывания цепочки сегментов оберточным материалом.

В патенте США US3482488 раскрыто устройство для удаления загрязнений со стержнеобразных элементов с помощью вращающейся щетки. Такое решение имеет относительно низкую эффективность очистки. Существенной проблемой является то, что внутри канавок, образованных вдоль края контакта стержнеобразных элементов с оберточным материалом, остается загрязнение, потому что частицы рыхлого материала проявляют тенденцию к заклиниванию в канавках и являются трудноудаляемыми.

Существует необходимость в создании устройства для изготовления многосегментных фильтрующих стержней, содержащих рыхлый материал, которое обеспечит возможность осуществления очистки таким образом, чтобы не удалять рыхлый материал из местоположений, в которые подан рыхлый материал, и которое обеспечит высокую эффективность очистки стержнеобразных элементов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном документе раскрыт очистительный узел для машин, применяемых в табачной промышленности, выполненный с возможностью удаления загрязнений из рыхлого материала со стержнеобразных элементов, расположенных в движущейся цепочке, причем цепочка содержит стержнеобразные элементы, отделенные друг от друга промежутками, заполненными рыхлым материалом, цепочка частично обернута оберточным материалом, при этом очистительный узел содержит по меньшей мере одно всасывающее сопло для сбора загрязнений из рыхлого материала. Очистительный узел дополнительно содержит механизм смещения, выполненный с возможностью смещения закрывающих элементов в положения, в которых закрывающие элементы по меньшей мере частично закрывают промежутки, заполненные рыхлым материалом, между стержнеобразными элементами, во время перемещения цепочки вблизи всасывающего сопла.

Механизм смещения может содержать колесо и закрывающие элементы, установленные по периферии колеса.

Механизм смещения может содержать ленту и закрывающие элементы, установленные на наружной поверхности ленты.

Механизм смещения может быть выполнен с возможностью перемещения закрывающих элементов вдоль эллиптической траектории.

Закрывающие элементы могут быть изготовлены из упругого материала.

Закрывающие элементы могут быть установлены с возможностью скольжения относительно механизма смещения закрывающих элементов.

Закрывающие элементы могут иметь прижимающую поверхность, которая является воздухопроницаемой.

Закрывающие элементы могут иметь прижимающую поверхность, которая является воздухонепроницаемой.

Закрывающие элементы могут иметь прижимающую поверхность в форме части цилиндра.

Закрывающие элементы могут дополнительно иметь поверхность по меньшей мере с одним отверстием для сбора загрязнений из рыхлого материала через канал в закрывающем элементе.

Раскрыта также машина для изготовления многосегментных фильтрующих стержней, содержащая: подающий узел для расположения с промежутками стержнеобразных элементов в цепочке на оберточном материале, размещенном на гарнитурной ленте; заполняющий узел для подачи рыхлого материала в промежутки между стержнеобразными элементами; очистительный узел для удаления загрязнений из рыхлого материала со стержнеобразных элементов; гарнитурный узел для обертывания оберточного материала вокруг стержнеобразных элементов и рыхлого материала с образованием непрерывного стержня; и режущую головку для разрезания непрерывного стержня на многосегментные фильтрующие стержни. Очистительный узел представляет собой узел, который описан выше.

Раскрыт также способ очистки путем удаления загрязнений из рыхлого материала со стержнеобразных элементов, предназначенный для применения в машинах в табачной промышленности для изготовления многосегментных фильтрующих стержней во время перемещения цепочки, содержащей стержнеобразные элементы, отделенные друг от друга промежутками, заполненными рыхлым материалом, и частично обернутые оберточным материалом, причем способ включает сбор загрязнений из рыхлого материала со стержнеобразных элементов с помощью всасывающего сопла. Способ включает этапы: закрытия закрывающим элементом по меньшей мере частично промежутка, заполненного рыхлым материалом и незакрытого оберточным материалом; удаления загрязнений со стержнеобразных элементов цепочки элементов; и раскрытия ранее закрытой части промежутка.

Предлагаемый узел позволяет изготавливать фильтрующие стержни, имеющие отделения, заполненные рыхлым материалом в степени, близкой к 100%, в результате чего достигается высокое качество изготовленных стержней. Дополнительным преимуществом является относительно низкое загрязнение машины для изготовления стержней с рыхлым материалом. Кроме того, узел может работать с высокой скоростью. Проведенные испытания доказали, что закрывающие элементы могут быть использованы для сжатия рыхлого материала, в частности, рыхлого материала с низкой объемной плотностью, которым затруднительно заполнить промежуток между стержнеобразными элементами.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Узел показан посредством иллюстративных вариантов осуществления на графическом материале, на котором:

на фиг. 1 и 2 показаны фрагменты различных примеров непрерывных многосегментных стержней;

на фиг. 3 показан пример многосегментного стержня;

на фиг. 4 схематически показан фрагмент машины для изготовления многосегментных фильтрующих стержней;

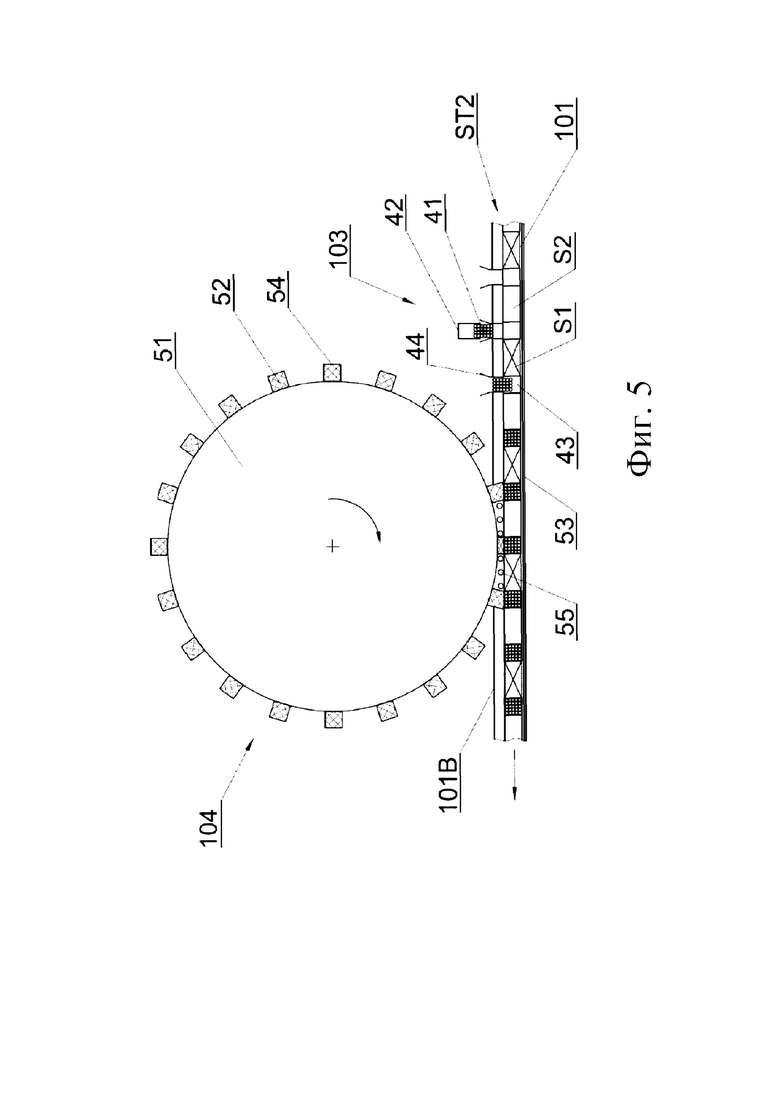

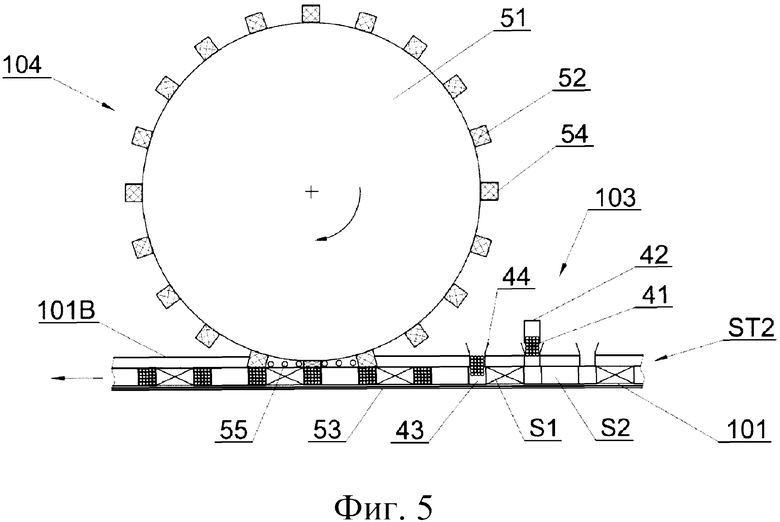

на фиг. 5 показан первый вариант осуществления очистительного узла;

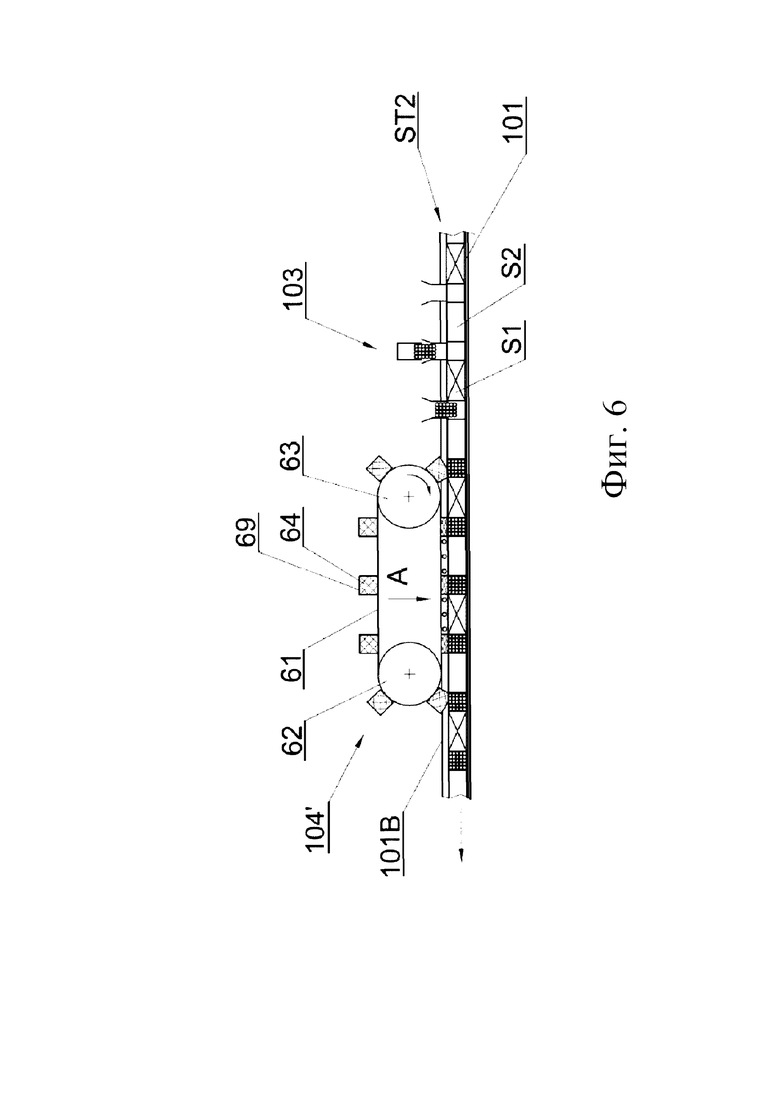

на фиг. 6 показан второй вариант осуществления очистительного узла;

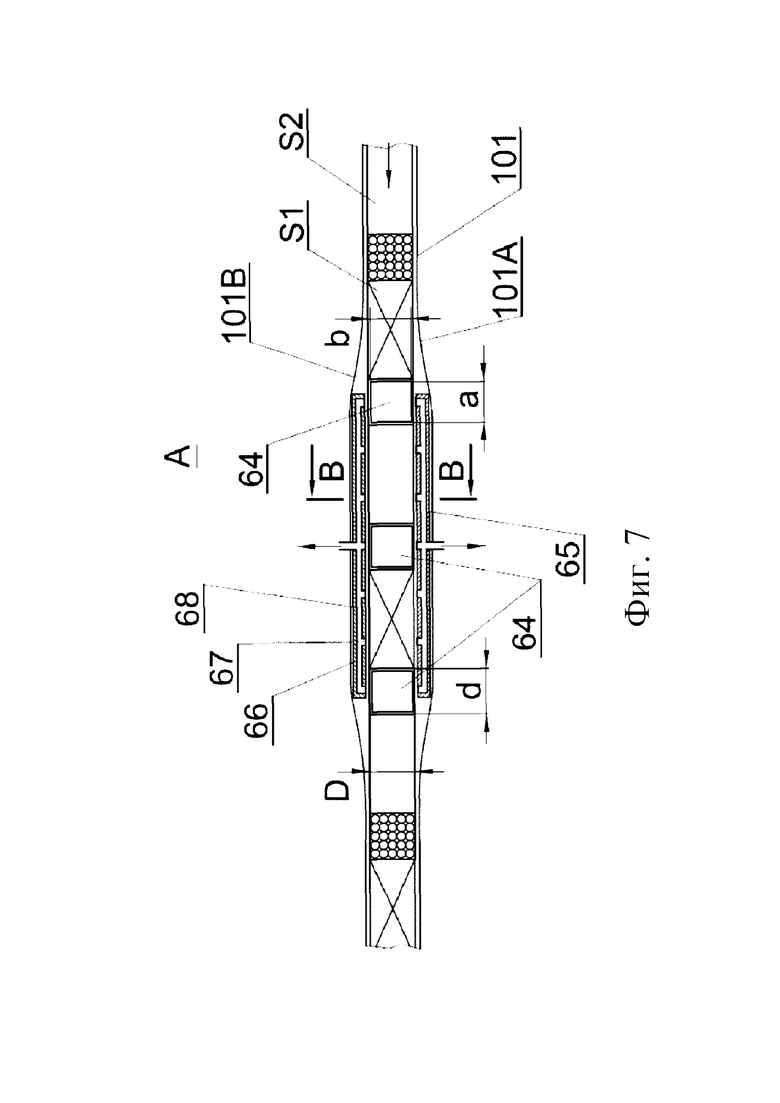

на фиг. 7 показан увеличенный вид области закрытия рыхлого материала;

на фиг. 8 показан третий вариант осуществления очистительного узла;

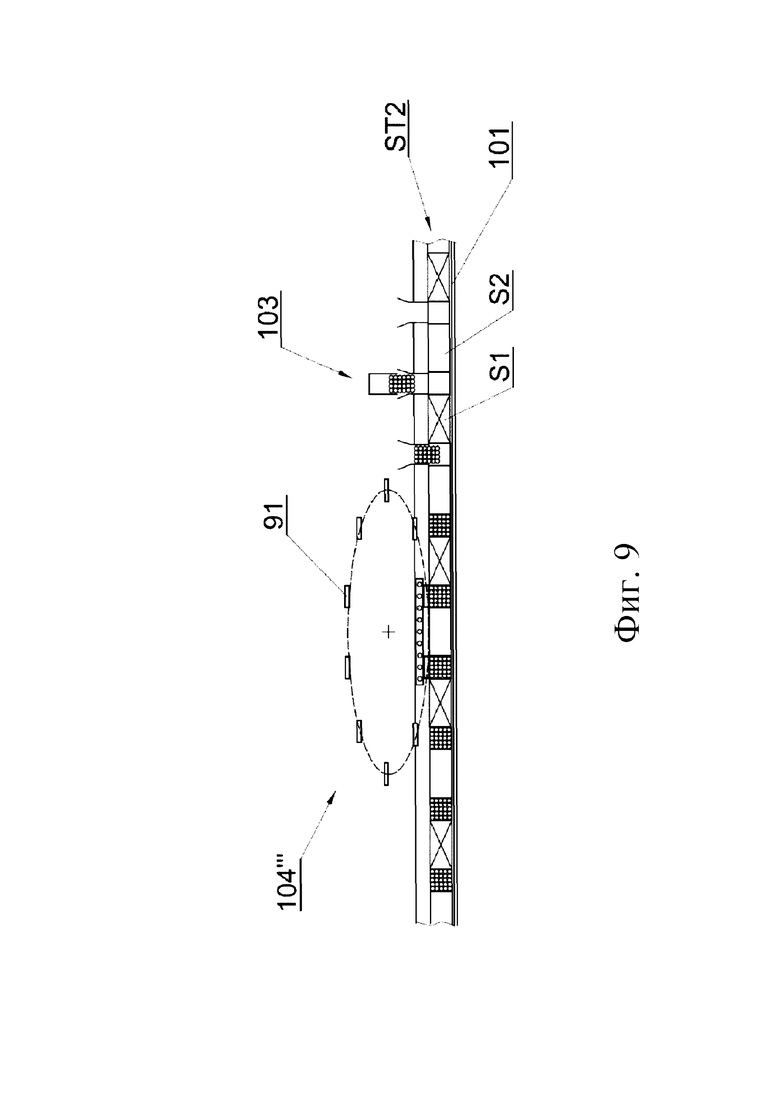

на фиг. 9 показан четвертый вариант осуществления очистительного узла;

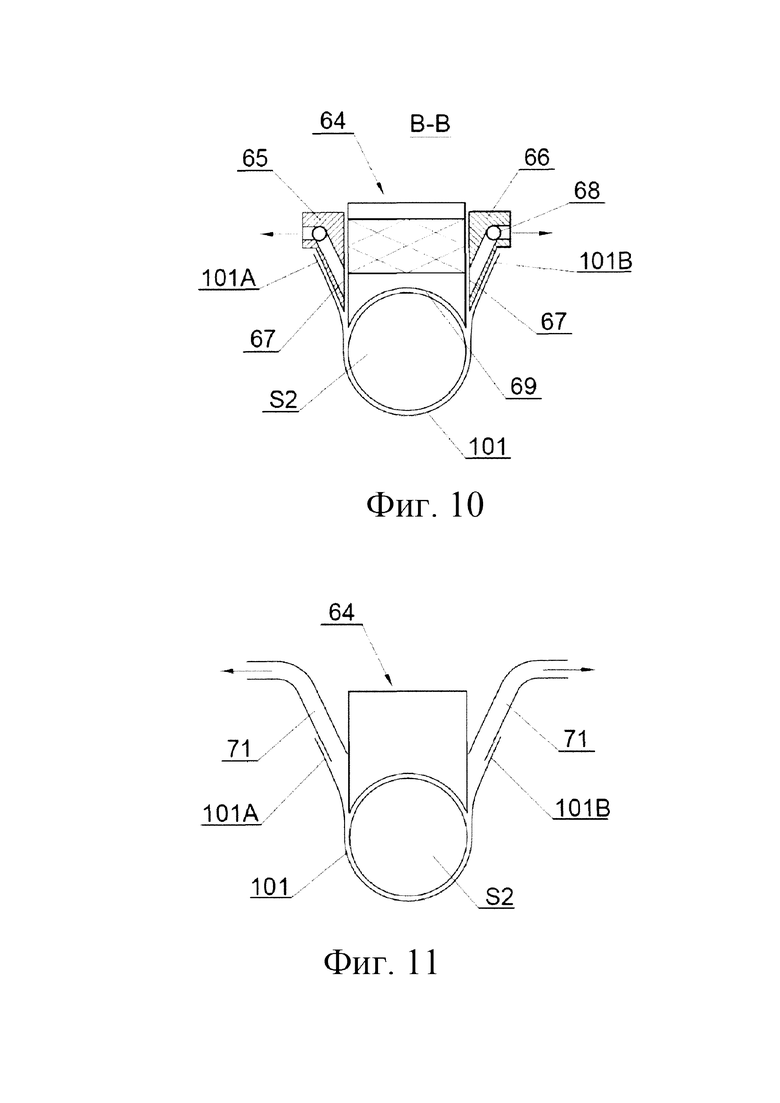

на фиг. 10 показаны всасывающие сопла;

на фиг. 11 показаны всасывающие сопла в виде отдельных труб;

на фиг. 12 показаны скользящие закрывающие элементы;

на фиг. 13 показан вариант осуществления закрывающего элемента;

на фиг. 14 показан ряд закрывающих элементов;

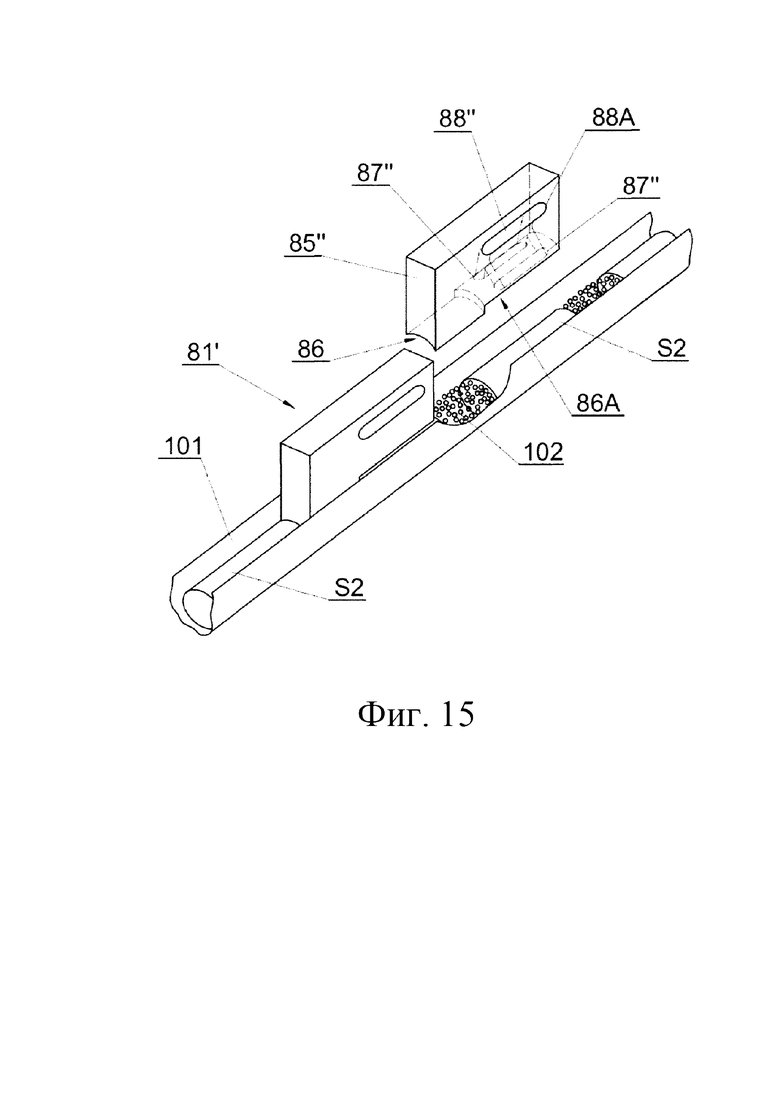

на фиг. 15 показан другой вариант осуществления закрывающего элемента.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и 2 представлены фрагменты различных примеров непрерывных многосегментных стержней CR1 и CR2, образованных из цепочки стержнеобразных элементов S1, S2 и SC, образованной представленным узлом, причем сегменты обернуты оберточным материалом 101. Сегменты S1 и S2 имеют твердую форму, как правило, цилиндрическую, тогда как сегмент SC образован из рыхлого материала 102, который расположен между сегментами S1 и S1 или между сегментами S1 и S2. Представленные непрерывные стержни разрезаны на многосегментные стержни. На фиг. 3 показан пример многосегментного стержня R2, образованного из непрерывного стержня CR2.

На фиг. 4 схематически показан фрагмент машины для изготовления многосегментных фильтрующих стержней. Машина содержит подающий узел 1, который выполнен с возможностью расположения стержнеобразных элементов S1 и S2 в виде цепочки ST1, причем стержнеобразные элементы S1 и S2 транспортируют по существу с предварительно заданными промежутками между ними. Стержнеобразные элементы S1 и S2 подают на гарнитурную ленту 5. На ленту гарнитурной ленты 5 подают оберточный материал, такой как оберточная бумага, и на оберточном материале 101 размещают элементы S1 и S2. Элементы S1 и S2, поступившие на гарнитурную ленту 5, образуют цепочку ST2 стержнеобразных элементов S1 и S2, причем элементы расположены с промежутками между ними. Над движущейся цепочкой ST1 расположен заполняющий узел для подачи рыхлого материала, например активированного угля, для образования сегмента CS. Поднятые кромки оберточного материала 101 и передние поверхности элементов S1 и S2 образуют отделения, в которые из заполняющего узла 103 подают рыхлый материал 102. Цепочку ST2 стержнеобразных элементов S1, S2 и CS, которую перемещают на гарнитурной ленте 5, обертывают оберточным материалом 101 с помощью гарнитурного узла 6, причем кромки оберточного материала 101 являются поднятыми до окончательного формирования стержня в гарнитурном узле 6. Гарнитурная лента 5, как правило, образует часть гарнитурного узла 6. Рядом с заполняющим узлом 103 расположен очистительный узел 104, предназначенный для удаления со стержнеобразных элементов загрязнения, то есть частиц рыхлого материала, которые попадают на поверхность стержнеобразных элементов S1 и S2 на предыдущем этапе, то есть тогда, когда из заполняющего узла 103 подают рыхлый материал. Изготовленный непрерывный стержень CR транспортируют далее и, после того как в гарнитурном узле 6 наклеен оберточный материал 101, разрезают режущей головкой 8 на отдельные многосегментные стержни R.

На фиг. 5 показан первый вариант осуществления очистительного узла 104. На фиг. 5 показан также фрагмент заполняющего узла 103, при этом часть рыхлого материала 41, расположенного в кармане 42, размещают в промежутке 43 между элементами S1 и S2, например через канал 44 для заполнения. Сзади заполняющего узла 103 расположен очистительный узел 104, содержащий колесо 51, имеющее на своей периферии ряд закрывающих элементов 52. Вращательное движение колеса 51 синхронизировано с движением ленты 53 гарнитурного узла 6, на которой транспортируют оберточный материал 101, с размещенной на нем цепочкой ST2. Очистительный узел 104 расположен относительно гарнитурного узла 6 таким образом, что прижимающие поверхности 54 закрывающих элементов 52 соприкасаются с рыхлым материалом, накопившимся в следующих друг за другом промежутках 43 между стержнеобразными элементами S1 и S2. Альтернативно прижимающая поверхность 54 закрывающих элементов 52 может представлять собой верхнюю стенку промежутка 43 в том случае, если промежуток 43 заполнен не полностью. Прижимающие поверхности 54 могут быть изготовлены их воздухопроницаемого или воздухонепроницаемого материала, в зависимости от типа рыхлого материала. Закрывающие элементы 52 являются упругими, например, они могут быть изготовлены из губчатого материала. Закрывающие элементы 52 могут быть использованы для сжатия рыхлого материала. Кроме того, очистительный узел 104 снабжен всасывающими элементами, подающими отрицательное давление к зоне, в которой закрывающие элементы 52 имеют контакт с рыхлым материалом или охватывают рыхлый материал. Всасывающие элементы могут быть выполнены в виде труб или отверстий 55, например выполненных в брусе, расположенном параллельно направлению движения цепочки ST2.

На фиг. 6 показан второй вариант осуществления очистительного узла 104’, содержащего ленту 61, которая установлена на двух колесах 62 и 63, с рядом закрывающих элементов 64, выполненных с возможностью закрытия промежутков 43 с рыхлым материалом с помощью прижимающих поверхностей 69. Прижимающие поверхности 69 могут иметь форму вогнутой части цилиндра.

На фиг. 7 показан увеличенный вид сверху (с не показанной для наглядности лентой 61) области закрытия рыхлого материала закрывающими элементами 64 и области удаления загрязнений (вид A, показанный на фиг. 6). Закрывающий элемент 64 имеет размеры a и b, причем размеры a и b меньше соответственно расстояния d, составляющего величину промежутка между стержнеобразными элементами S1 и S2, и диаметра D стержнеобразных элементов или равны этим размерам. Альтернативно, принимая во внимание, что закрывающий элемент 4 может быть подвергнут деформациям, может возникнуть необходимость в использовании закрывающего элемента, имеющего размеры a и b, превышающие соответственно расстояние d и диаметр D, чтобы должным образом закрыть промежуток между элементами S1 и S2 после деформации. Закрывающий элемент 64 может быть использован для сжатия рыхлого материала. Сказанное выше справедливо для всех вариантов осуществления. Вдоль области закрытия рыхлого материала расположены всасывающие сопла 65 и 66 в виде брусов, снабженных всасывающими отверстиями 67 и каналами 68 для подачи отрицательного давления. Всасывающие сопла 65 и 66 показаны в поперечном разрезе B–B на фиг. 10. Возможно применение ряда смежных всасывающих сопел, например в виде отдельных труб 71 (как показано на фиг. 11). Во время работы узла кромки 101A и 101B оберточного материала 101 (как показано на фиг. 7) отведены в сторону за пределы всасывающих сопел 65 и 66 для обеспечения возможности доступа к тем областям стержнеобразных элементов S1 и S2, где могут накапливаться загрязнения.

На фиг. 8 показан третий вариант осуществления очистительного узла 104’’, в котором закрывающие элементы 81 установлены таким же образом, как и во втором варианте осуществления, на ленте 82, при этом закрывающие элементы 81 состоят из двух скользящих элементов 83 и 84, как показано на фиг. 12. На фиг. 13 показан другой вариант осуществления закрывающего элемента 81’, который может быть использован в очистительном узле 104’’, как показано на фиг. 8. Закрывающий элемент 81’ выполнен в виде куба 85, причем нижняя поверхность 86 выполнена в виде вогнутой цилиндрической поверхности, приспособленной для закрытия рыхлого материала 102 между стержнеобразными элементами S2. Поверхность 86 может быть использована для сжатия рыхлого материала 102. Куб 85 показан в рабочем положении, в котором поверхность 86 закрывает рыхлый материал 102. Куб 85’ показан в таком положении, в котором он расположен с промежутком относительно рыхлого материала 102. Закрывающий элемент 85’ содержит канал 88’, оканчивающийся в отверстии 87’, через который засасывают частицы рыхлого материала, которые находятся на стержнеобразном элементе S2. На фиг. 14 показан ряд закрывающих элементов 81’, которые перемещаются вдоль бруса 89, содержащего ряд всасывающих сопел, которые подают отрицательное давление к каналам 88’ через отверстия 88A. Брус 89 может быть соединен с каналами 88’ закрывающих элементов 85’ с помощью отверстий или продольного канала в брусе со стороны закрывающих элементов 85’. К брусу 89 может быть подано отрицательное давление с использованием различных известных способов. На фиг. 15 показан другой вариант осуществления закрывающего элемента 85’’. Канал 88’’, соединенный с отверстием 88A, разделяется и подает отрицательное давление через два отверстия 87’’, выполненные в поверхности 86A. Поверхность 86A элементов 85’ или 85” может быть плоской или цилиндрически вогнутой. В том положении, в котором поверхность 86 закрывает рыхлый материал, поверхность 86A расположена в непосредственной близости от боковой поверхности стержнеобразного элемента S2, и отверстия 87’’ расположены над выемками между бумажным оберточным материалом 101 и боковой поверхностью стержнеобразных элементов S2. В том случае, когда поверхность 86A является плоской, поверхность 86A может соприкасаться с верхней поверхностью стержнеобразного элемента S2. Предпочтительно между верхней поверхностью стержнеобразного элемента S2 и крайней нижней точкой поверхности 86A существует малый по величине промежуток, по меньшей мере в 1,5 раза больше размера частиц подаваемого рыхлого материала, например, от 0,1 мм до 0,3 мм.

Аналогичным образом, в закрывающих элементах 52, 64, 84 согласно другим вариантам осуществления могут содержаться отверстия, такие как отверстия 87’, 87’’ для приема загрязнений из рыхлого материала через канал, такой как каналы 88’ и 88’’.

На фиг. 9 показан четвертый вариант осуществления очистительного узла 104’’’, в котором закрывающие элементы 91 установлены на механизме, в котором концы опор перемещаются по эллиптической траектории, причем сохраняется горизонтальное расположение закрывающих элементов 91.

Другие варианты осуществления могут включать комбинации элементов вариантов осуществления, описанных выше.

Изобретение относится к очистительному узлу для машин, применяемых в табачной промышленности, который выполнен с возможностью удаления загрязнений из рыхлого материала со стержнеобразных элементов, расположенных в движущейся цепочке, причем цепочка содержит стержнеобразные элементы, отделенные друг от друга промежутками, заполненными рыхлым материалом, цепочка частично обернута оберточным материалом, при этом очистительный узел содержит по меньшей мере одно всасывающее сопло для сбора загрязнений из рыхлого материала со стержнеобразных элементов, причем очистительный узел дополнительно содержит механизм смещения, выполненный с возможностью смещения закрывающих элементов в положения, в которых закрывающие элементы по меньшей мере частично закрывают промежутки, заполненные рыхлым материалом, между стержнеобразными элементами вблизи всасывающего сопла во время перемещения цепочки. Технический результат заключается в возможности удаления загрязнений. 3 н. и 9 з.п. ф-лы, 15 ил.

1. Очистительный узел для машин, применяемых в табачной промышленности, выполненный с возможностью удаления загрязнений из рыхлого материала со стержнеобразных элементов (S1, S2), расположенных в движущейся цепочке (ST2), причем цепочка (ST2) содержит стержнеобразные элементы (S1, S2), отделенные друг от друга промежутками (43), заполненными рыхлым материалом, цепочка (ST2) частично обернута оберточным материалом (101), при этом очистительный узел содержит по меньшей мере одно всасывающее сопло (55, 89) для сбора загрязнений из рыхлого материала со стержнеобразных элементов (S1, S2), отличающийся тем, что очистительный узел дополнительно содержит механизм смещения, выполненный с возможностью смещения закрывающих элементов (52, 64, 84, 85’, 85’’, 91) в положения, в которых закрывающие элементы (52, 64, 84, 85’, 85’’, 91) по меньшей мере частично закрывают промежутки (43), заполненные рыхлым материалом, между стержнеобразными элементами (S1, S2) вблизи всасывающего сопла (55, 89) во время перемещения цепочки (ST2).

2. Очистительный узел по п. 1, отличающийся тем, что механизм смещения содержит колесо (51) и закрывающие элементы (52), установленные по периферии колеса (51).

3. Очистительный узел по п. 1, отличающийся тем, что механизм смещения содержит ленту (61) и закрывающие элементы (64), установленные на наружной поверхности ленты (61).

4. Очистительный узел по п. 1, отличающийся тем, что механизм смещения выполнен с возможностью перемещения закрывающих элементов (91) вдоль эллиптической траектории.

5. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что закрывающие элементы (52, 64) изготовлены из упругого материала.

6. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что закрывающие элементы (84) установлены с возможностью скольжения относительно механизма (82) смещения закрывающих элементов (84).

7. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что закрывающие элементы (52) имеют прижимающую поверхность (54), которая является воздухопроницаемой.

8. Очистительный узел по любому из пп. 1–6, отличающийся тем, что закрывающие элементы (52) имеют прижимающую поверхность (54), которая является воздухонепроницаемой.

9. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что закрывающие элементы (52, 64, 84, 85’, 85’’) имеют прижимающую поверхность в форме части цилиндра.

10. Очистительный узел по любому из предыдущих пунктов, отличающийся тем, что закрывающие элементы (52, 64, 84, 85’, 85’’) дополнительно имеют поверхность (86A) по меньшей мере с одним отверстием (87’, 87’’) для сбора загрязнений из рыхлого материала через канал (88’, 88’’) в закрывающем элементе (52, 64, 84, 85’, 85’’).

11. Машина для изготовления многосегментных фильтрующих стержней, содержащая:

– подающий узел (1) для расположения с промежутками стержнеобразных элементов (S1, S2) в цепочке (ST2) на оберточном материале (101), размещенном на гарнитурной ленте (5);

– заполняющий узел для подачи рыхлого материала (102) в промежутки между стержнеобразными элементами (S1, S2);

– очистительный узел (104) для удаления загрязнений из рыхлого материала со стержнеобразных элементов (S1, S2);

– гарнитурный узел (6) для обертывания оберточного материала (101) вокруг стержнеобразных элементов (S1, S2) и рыхлого материала (41) с образованием непрерывного стержня (CR); и

– режущую головку (8) для разрезания непрерывного стержня (CR) на многосегментные фильтрующие стержни (R);

отличающаяся тем, что

– очистительный узел (104) представляет собой узел по любому из пп. 1–9.

12. Способ очистки путем удаления загрязнений из рыхлого материала со стержнеобразных элементов (S1, S2), предназначенный для применения в машинах в табачной промышленности для изготовления многосегментных фильтрующих стержней (R) во время перемещения цепочки (ST2), содержащей стержнеобразные элементы (S1, S2), отделенные друг от друга промежутками (43), заполненными рыхлым материалом (41) и частично обернутыми оберточным материалом (101), причем способ включает сбор загрязнений из рыхлого материала со стержнеобразных элементов (S1, S2) с помощью всасывающего сопла (55, 89),

отличающийся тем, что способ включает этапы:

– вблизи всасывающего сопла (55, 89) закрытия закрывающим элементом (52, 64, 84) по меньшей мере частично промежутка (43), заполненного рыхлым материалом (41) и не закрытого оберточным материалом (101);

– удаления загрязнений со стержнеобразных элементов (S1, S2) цепочки элементов (ST2) с помощью всасывающего сопла (55, 89); и

– раскрытия ранее закрытой части промежутка (43).

| Устройство для увлажнения воздуха | 1975 |

|

SU514997A1 |

| US 20120010059 A1, 12.01.2012 | |||

| RU 2013129704 A, 10.01.2015 | |||

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ КОМПОНЕНТОВ ФИЛЬТРА | 2007 |

|

RU2447818C2 |

Авторы

Даты

2019-11-27—Публикация

2016-03-01—Подача