Изобретение относится к лабораторным установкам для изготовления образцов битумов, предназначенных для проведения исследований их физико-химических свойств.

Известны различные конструкции лабораторных установок для изготовления опытных образцов битумов. В частности, известна конструкция лабораторной установки для окисления гудрона (публ.: Башкирский химический журнал, г. Уфа, 2015, авторы С.В. Дезорцев, Э.Г. Теляшев, А.М. Петров и др., статья "Окисление остаточных нефтяных дисперсных систем с повышенным содержанием ароматических углеводородов"), которая состоит из компрессора, термометра, масляной бани, электрической плитки, керамического диспергатора воздуха на удлиненной стеклянной трубке, окислительной колонке и ротаметра.

С помощью такой лабораторной установки можно изготавливать опытные образцы битумов путем окисления нефтяных остатков. Преимуществом известной конструкции является применение ротаметра для измерения расхода воздуха, а также то, что для равномерного распределения пузырьков воздуха по объему окислительной колонки используют керамический диспергатор воздуха. Недостатком такой конструкции является недостаточная высокая точность измерений температуры, выполняемых с помощью термометра во время процесса окисления, а также невозможность создания в лабораторной установке условий полностью моделирующих физико-химические процессы, происходящие в промышленных окислительных колоннах.

Также известен способ получения окисленных битумов и установка для его осуществления (публ.: Труды БашНИИ НП, г. Москва, Гостоптехиздат, 1963, авторы Р.С. Ахжетова, А.П. Гнилоухова, статья "Исследование тяжелых нефтяных остатков как сырья для производства битумов"). Конструкция этой установки для получения окисленных битумов была выбрана в качестве прототипа.

Известная установка для получения окисленных битумов содержит окислительный куб с маточником, холодильник, приемник, реометр и регулятор температуры ЛАТР-1, при этом способ получения окисленных битумов с помощью этой установки заключается в том, что в окислительный куб загружают нефтяной остаток, предназначенный для окисления, и далее процесс окисления происходит при установленных режимах температуры и расхода воздуха, которые контролируют при помощи приборов. Недостатками известного способа и устройства являются низкая эффективность контроля температурных параметров процесса окисления, обусловленные тем, что для измерения температуры применяют оборудование, имеющее относительно высокую степень погрешности измерений, а также то, что с помощью такой установки невозможно в лабораторных условиях воссоздать физико-химические процессы, происходящие в промышленных окислительных колоннах.

Технической проблемой, решаемой с помощью заявляемого изобретения является невозможность воспроизведения при помощи известных конструкций лабораторных установок физико-химических процессов окисления битумов, идентичных процессам, проходящих в промышленных окислительных колоннах.

Техническим результатом, достигаемым с помощью заявляемого изобретения является воссоздание в лабораторных условиях физико-химических процессов, идентичных процессам окисления битумов, проходящих в промышленных окислительных колоннах, а также обеспечение высокой точности измерений и возможность управления температурой нагрева исходного сырья в процессе получения битума.

Указанный технический результат достигается за счет применения конструкции лабораторной установки для окисления битумов, включающей компрессор, который присоединен при помощи трубки, оснащенной вентилями точной и грубой настройки к входному отверстию колбы Бунзена, используемой в качестве ресивера для сглаживания колебаний давления воздуха, выходное отверстие которой присоединено при помощи трубки к ротаметру, и далее к отверстию для подвода газов круглодонной трехгорлой колбы, имеющей центральное и два боковых отверстия соответственно для подвода и отвода газов, оси которых расположены параллельно друг другу, а сами отверстия имеют диаметр 14±2 мм, при этом трехгорлая колба размещена в колбонагревателе, а ее реакционный объем составляет от 2,0 до 3,5 л, далее отверстие трехгорлой колбы для отвода газов окисления присоединено при помощи трубки к склянке Дрекселя, при этом в центральном отверстии трехгорлой колбы установлен датчик контроля температуры, который присоединен при помощи провода к микропроцессорному блоку контроля и управления температурой, осуществляющему управление температурой нагрева исходного сырья для получения битума, размещенного в трехгорлой колбе.

Также, с целью интенсификации процесса окисления и имитации окислительных устройств с принудительным перемешиванием реакционной массы в центральном отверстии трехгорлой колбы дополнительно может быть установлена мешалка.

Оптимальный реакционный объем трехгорлой колбы был определен опытным путем. Использование колб малого объема от 0,5 до 2,0 л приводило к неполному окислению образцов битума, при этом из-за недостаточно эффективного распределения кислорода в малом объеме увеличивалась продолжительность процесса окисления, что в итоге негативно сказывалось на свойствах получаемых образцов (на глубине проникания иглы при 25°С, растяжимости при 0°С, температуре хрупкости), которые не соответствовали требованиям ГОСТ 33133-2014. В то же время использование колб с реакционным объемом более 3,5 л приводило к существенному увеличению габаритных размеров лабораторной установки и неоправданному расходу исходного сырья для получения битума и увеличению стоимости комплектации самой установки.

Использование в заявляемой конструкции трехгорлой колбы позволило обеспечить подвод к исходному сырью воздуха и отвод газов окисления. Кроме того, трехгорлая колба, предназначенная для имитации промышленной колонны окисления, представляет собой реактор идеального смешения. При этом известно, что реакторы идеального смешения имеют следующие преимущества по сравнению с реакторами идеального вытеснения:

- имеется возможность проведения реакций, требующих остановки в определенный момент времени;

- имеется возможность проведения сложных реакций.

Другой существенной особенностью применяемой в заявляемой конструкции трехгорлой колбы является расположение в ней осей отверстий для подвода и отвода газов параллельно друг другу, благодаря чему пузырьки воздуха, выходящие из системы подвода воздуха поднимаются с самой нижней точки реакционного объема до поверхности тяжелого нефтяного остатка, что исключает образование застойных зон в реакционном объеме и снижает продолжительность процесса окисления, что невозможно достичь при угловом расположении указанных отверстий.

При этом, диаметры отверстий для подвода и отвода газов также были подобраны опытным путем. При использовании отверстий для подвода и отвода газов с внутренним диаметром более 16 мм в ходе окисления наблюдалось разбрызгивание тяжелого нефтяного остатка, что приводило к коксообразованию исходного сырья на стенках трехгорлой колбы. В то же время использование отверстий для подвода и отвода газов диаметром менее 12 мм приводило к повышенному гидравлическому сопротивлению и, как следствие, к необходимости применения воздушного компрессора, который обеспечивал более высокое давление подачи воздуха, что в свою очередь приводило к усложнению конструкции, а также к дополнительным затратам на сам компрессор и на подводящие коммуникации.

При выборе внутреннего диаметра отверстий для подвода и отвода газов 14±2 мм было отмечено, что разбрызгивания сырья не происходит и барботирование пузырьков воздуха проходит равномерно со дна колбы до поверхности исходного сырья. Поэтому диаметр внутренних отверстий для подвода и отвода газов 14±2 мм был выбран в качестве оптимального.

Во время конструирования лабораторной установки для окисления битумов также исследовалась возможность применения других колб: колбы Эрленмейера, плоскодонных колб, термохимических стаканов, а также возможность использования плоских плиток. Однако применение этого оборудования приводило к придонному перегреву образцов битума в начале процесса окисления. Только применение круглодонной трехгорлой колбы определенного объема, в которой выполнены параллельные отверстия для подвода и отвода газов строго определенного диаметра, в сочетании с подобранным по размеру колбы колбонагревателем дало необходимый результат - нагрев реакционной смеси проходит равномерно, аналогично тому, как это происходит в промышленной окислительной колонне, при этом исключаются локальные перегревы исходного сырья для получения битума и не допускается протекание местных реакций уплотнения, ухудшающих качество получаемых образцов битума.

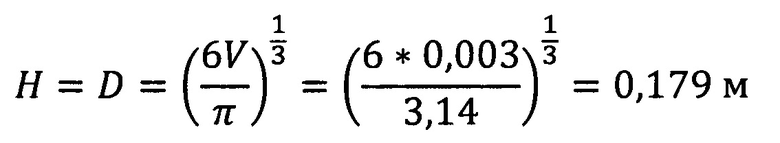

Геометрические размеры трехгорлой колбы для окисления были подобраны математически. Диаметр и высота, определялись с учетом того, что оптимальный объем колбы равен 3 л, а также, исходя из того, что колба, используемая для окисления, имеет форму шара:

Таким образом, трехгорлая колба размещена в колбонагревателе, а ее выходное отверстие при помощи трубки присоединено к склянке Дрекселя, применяемую в качестве емкости для обезвреживания газов окисления. За счет существующей конструкции газы, выходящие с реакционного объема трехгорлой колбы, проходят через систему отвода газов окисления и попадают в слой водного раствора гидроксида активного металла, находящегося в склянке Дрекселя и после обезвреживания выходят из нее.

Установленный в центральном отверстии трехгорлой колбы датчик контроля температуры, присоединенный при помощи провода к микропроцессорному блоку, служит для управления температурой во время процесса окисления в трехгорлой колбе.

Также для обеспечения полной имитации промышленного процесса окисления битума в центральное горло трехгорлой колбы дополнительно может быть установлена мешалка, которая интенсифицирует процесс окисления тяжелых нефтяных остатков, что позволяет уменьшить его продолжительность и сделать соразмерным время окисления в лабораторных условиях со временем окисления в промышленных окислительных колоннах.

Таким образом, за счет применения круглодонной трехгорлой колбы с реакционным объемом, находящимся в диапазоне от 2,0 до 3,5 л и отверстиями для подвода и отвода газов, расположенными параллельно друг другу и имеющими диаметр 14±2 мм, а также за счет использования дополнительной мешалки, достигается полная имитация реального технологического процесса, проходящего в промышленных условиях, а получаемый в лабораторных условиях образец битума полностью соответствует битуму, получаемому на промышленных установках.

Использование датчика контроля температуры, присоединенного к микропроцессорному блоку, служащему для регулирования, контроля и автоматического поддержания температурного режима окисления на заданном уровне в трехгорлой колбе обеспечивает высокую точность измерений температурных параметров процесса окисления.

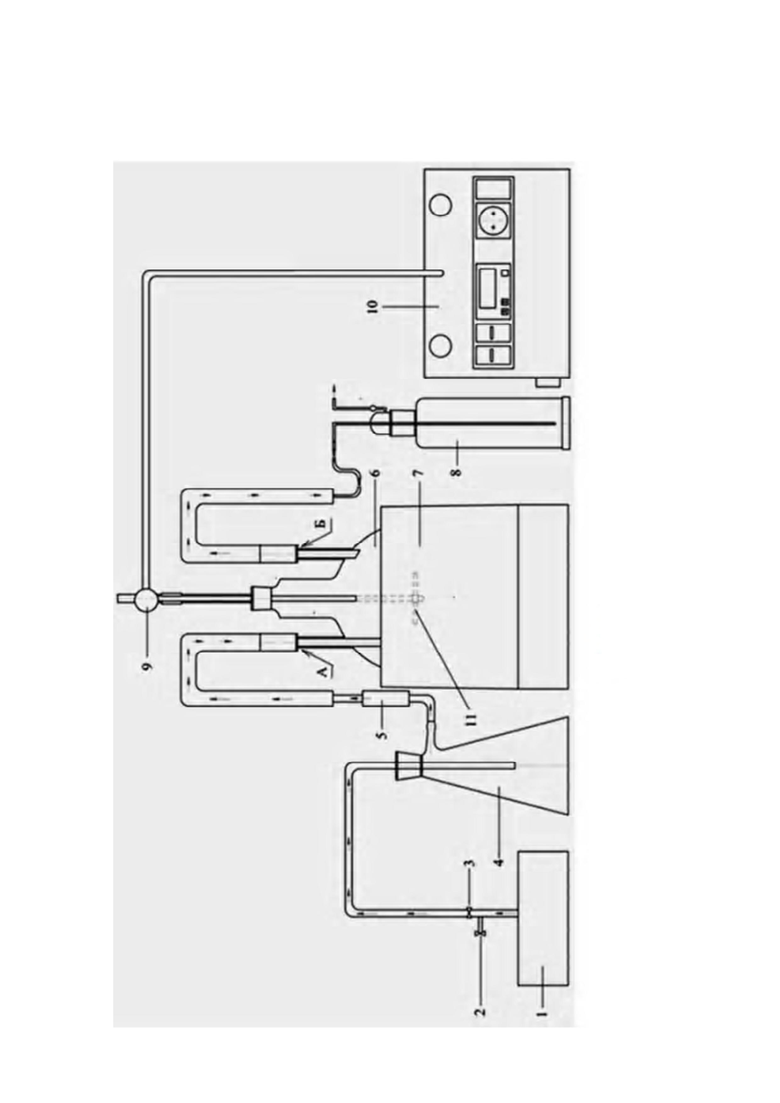

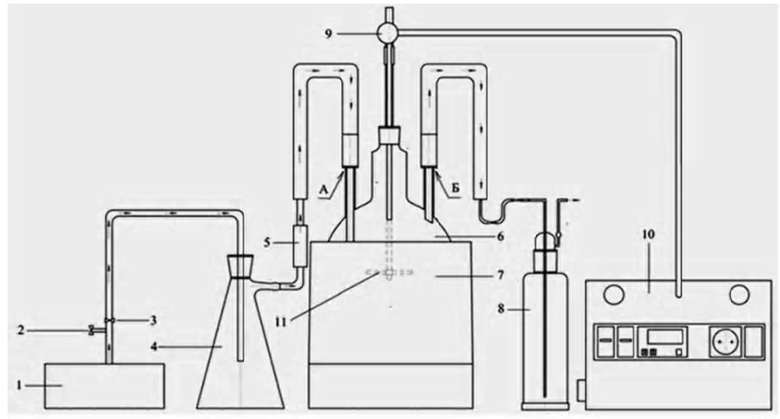

Заявляемая конструкция лабораторной окислительной установки для получения битумов поясняется на фигуре.

Окислительная установка для получения битумов содержит систему подачи воздуха, включающую компрессор 1, вентиль точной настройки 2, вентиль грубой настройки 3, колбу Бунзена 4 и ротаметр 5, соединенные при помощи трубок, при этом система подачи воздуха присоединена при помощи трубки к входному отверстию А трехгорлой колбы 6, размещенной в колбонагревателе 7, а ее выходное отверстие Б также при помощи трубки присоединено к склянке Дрекселя 8, при этом в центральном отверстии трехгорлой колбы установлен датчик контроля температуры 9, присоединенный при помощи провода к микропроцессорному блоку 10, служащему для регулирования и контроля температуры окисления в трехгорлой колбе 6.

Дополнительно, с целью интенсификации процесса окисления и имитации окислительных устройств с принудительным перемешиванием реакционной массы в центральном горле трехгорлой колбы 6 может быть установлена мешалка 11.

Лабораторная установка для окисления битумов работает следующим образом. В трехгорлую колбу помещают предварительно нагретое сырье в количестве, обеспечивающем отношение высоты слоя тяжелых нефтяных остатков к диаметру (h/d) реакционного объема равным 1:2. Далее смесь нагревают до оптимальной для процесса окисления температуры, которую регулируют при помощи микропроцессорного блока контроля и управления температурой. Заданная температура окисления поддерживается постоянной на протяжении всего процесса окисления. При достижении заданной температуры в трехгорлую колбу 6 подают воздух при помощи компрессора 1, при этом расход воздуха регулируют с помощью вентилей точной настройки 2 и грубой настройки 3, отслеживая его с помощью ротаметра 5. Затем, через заранее установленное время отбирают небольшое количество окисленного битума для определения температуры его размягчения и при достижении целевых показателей прекращают подачу воздуха, а полученный образец окисленного битума используют для проведения дальнейших испытаний.

За счет применения микропроцессорного блока контроля и управления температурой, соединенного с датчиком температуры повышается точность измерения, регулирования и поддержания заданной температуры в окислительной установке и обеспечивается получение образцов окисленных битумов с заранее заданными свойствами.

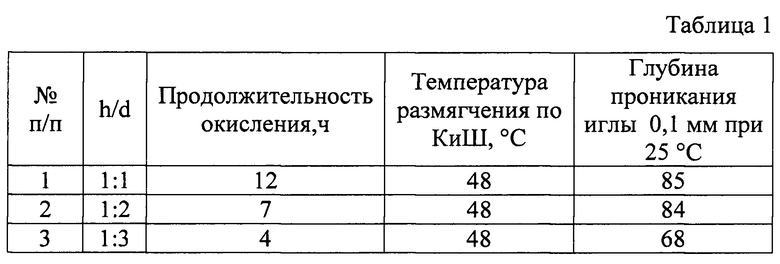

Оптимальное количество сырья для получения битума, обеспечивающее отношение высоты слоя тяжелых нефтяных остатков к диаметру (h/d) реакционного объема равным 1:2, было определено опытным путем. После проведенных исследований (результаты исследований приведены в Таблице 1) было установлено, что отношение высоты слоя тяжелых нефтяных остатков к диаметру (h/d) реакционного объема равное 1:2, приводит к получению битума с требуемыми свойствами. Из полученных результатов видно, что отношение высоты реакционного объема к диаметру равное 1:3 приводит к заниженному значению пенетрации, так как воздух, подаваемый в установку, излишне барботирует в окисляемом объеме, и происходит сильное уплотнение структуры получаемого битума в соединения с большей молекулярной массой и большей степенью ароматичности. При соотношении h/d равном 1:1 увеличивается продолжительность окисления по сравнению с другими образцами. Это связано с тем, что расход воздуха, подаваемого в установку недостаточен для такого количества сырья для получения битума, тем самым процессы окисления происходят медленнее.

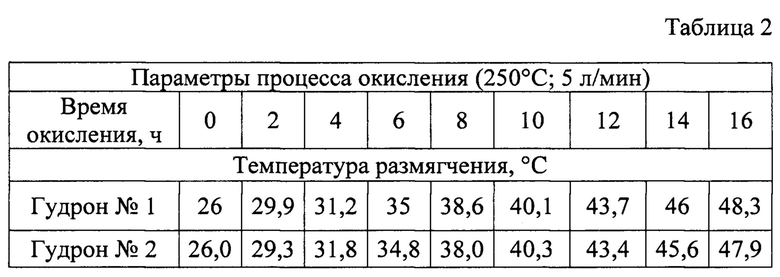

С целью испытания работы заявляемой конструкции лабораторной установки были проведены исследования по окислению гудрона до битума БНД 70/100 по ГОСТ 33133-2014. Результаты испытаний представлены в Таблице 2. Окисление проводилось до битума БНД 70/100, т.к. совокупные показатели для данной марки, являются труднодостижимыми для определенных видов сырья для получения битумов.

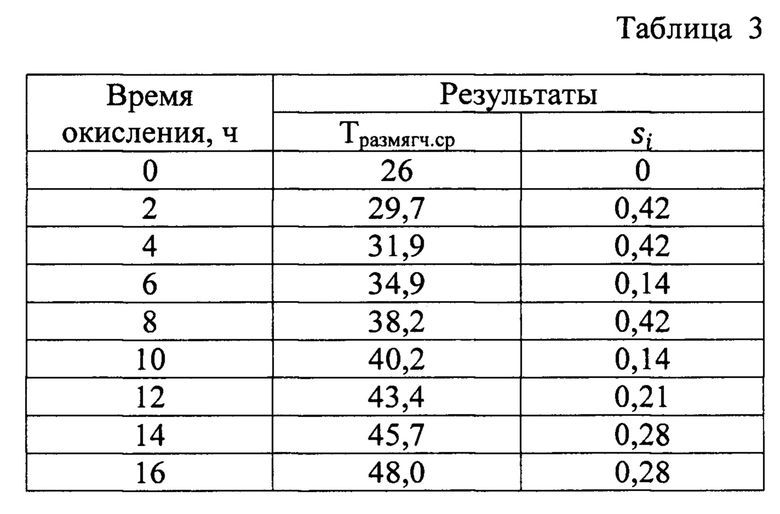

На основании данных Таблицы 3, можно увидеть, что с помощью заявляемой лабораторной установки можно получить результаты со средним стандартным отклонением друг от друга 0,3. В соответствии с ГОСТ 33142-2014 два результата определения, полученные одним лаборантом на одних и тех же аппаратуре и пробе битума, признаются достоверными (при 95% - ной вероятности), если расхождение между ними не превышает 1°С при проверке сходимости.

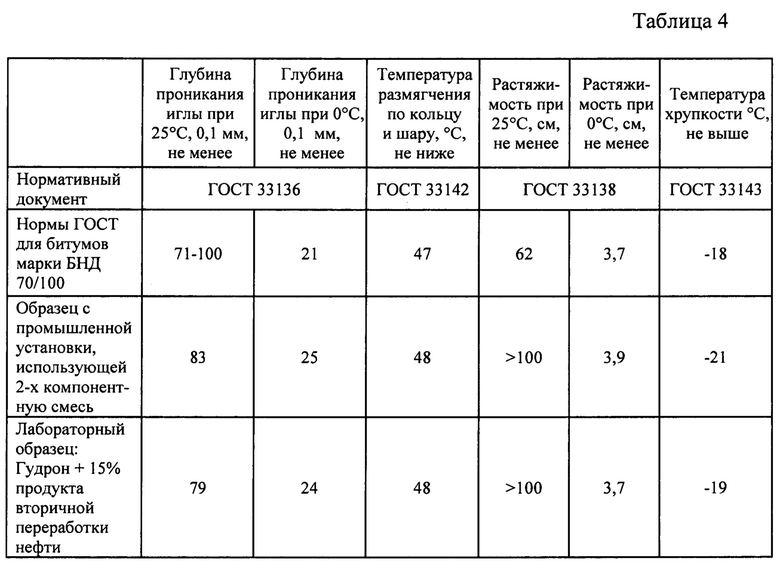

Кроме того, заявляемая конструкция окислительной установки также позволяет имитировать совместное окисление гудрона с продуктами вторичной переработки нефти. Образцы не требуют специальной подготовки, так как в конструкции окислительной установки используется мешалка для интенсификации процесса окисления. Результаты проведенных испытаний указаны в Таблице 4.

Полученные результаты проведенных испытаний свидетельствуют о высокой сходимости полученных на лабораторной установке для окисления битумов результатов, и находятся в пределах сходимости и воспроизводимости.

Лабораторная установка для получения окисленных битумов

Лабораторная установка для получения окисленных битумов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСГЕНА ИЗ ПЕРХЛОРЭТИЛЕНА | 2005 |

|

RU2281246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2016 |

|

RU2630560C1 |

| Способ получения 1,2-дихлорпропана | 1985 |

|

SU1366503A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2016 |

|

RU2633585C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ОТРАВЛЕНИЯ УГАРНЫМ ГАЗОМ МЕЛКИХ ЛАБОРАТОРНЫХ ЖИВОТНЫХ | 2015 |

|

RU2584553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАОКСИДА ОСМИЯ | 2013 |

|

RU2530188C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО НАНОСТРУКТУРИРОВАННОГО БИТУМА | 2013 |

|

RU2509797C1 |

Изобретение относится к лабораторной установке для изготовления образцов битумов, предназначенных для проведения исследований их физико-химических свойств. Установка включает компрессор, присоединенный при помощи трубки, оснащенной вентилями точной и грубой настройки к входному отверстию колбы Бунзена, выходное отверстие которой присоединено при помощи трубки к ротаметру и далее к отверстию для подвода газов круглодонной трехгорлой колбы, имеющей центральное и два боковых отверстия соответственно для подвода и отвода газов и центральное отверстие. Причем оси отверстий для подвода и отвода газов, оси которых расположены параллельно друг другу, а сами отверстия имеют диаметр 14±2 мм, при этом трехгорлая колба размещена в колбонагревателе, а ее реакционный объем составляет от 2,0 до 3,5 л. Далее отверстие трехгорлой колбы для отвода газов окисления присоединено при помощи трубки к склянке Дрекселя, при этом в центральном отверстии трехгорлой колбы установлена мешалка. Также датчик контроля температуры присоединен при помощи провода к микропроцессорному блоку контроля и управления температурой, осуществляющему управление температурой нагрева исходного сырья для получения битума, размещенного в трехгорлой колбе. Техническим результатом заявляемого изобретения является воссоздание в лабораторных условиях физико-химических процессов, идентичных процессам окисления битумов, проходящих в промышленных окислительных колоннах, а также обеспечение высокой точности измерений и возможность управления температурой нагрева исходного сырья в процессе получения битума. 1 ил., 4 табл.

Лабораторная установка для получения окисленных битумов, включающая компрессор, присоединенный при помощи трубки, оснащенной вентилями точной и грубой настройки к входному отверстию колбы Бунзена, выходное отверстие которой присоединено при помощи трубки к ротаметру и далее к отверстию для подвода газов круглодонной трехгорлой колбы, имеющей центральное и два боковых отверстия соответственно для подвода и отвода газов и центральное отверстие, причем оси отверстий для подвода и отвода газов, оси которых расположены параллельно друг другу, а сами отверстия имеют диаметр 14±2 мм, при этом трехгорлая колба размещена в колбонагревателе, а ее реакционный объем составляет от 2,0 до 3,5 л, далее отверстие трехгорлой колбы для отвода газов окисления присоединено при помощи трубки к склянке Дрекселя, при этом в центральном отверстии трехгорлой колбы установлена мешалка, а также датчик контроля температуры, который присоединен при помощи провода к микропроцессорному блоку контроля и управления температурой, осуществляющему управление температурой нагрева исходного сырья для получения битума, размещенного в трехгорлой колбе.

| Н.Г.Евдокимова, "ФГБОУ ВПО РГУ НЕФТИ И ГАЗА ИМ | |||

| И.М.ГУБКИНА | |||

| РАЗРАБОТКА НАУЧНО-ТЕХНОЛОГИЧЕСКИХ ОСНОВ ПРОИЗВОДСТВА СОВРЕМЕННЫХ БИТУМНЫХ МАТЕРИАЛОВ КАК НЕФТЯНЫХ ДИСПЕРСНЫХ СИСТЕМ", ДИССЕРТАЦИЯ на соискание ученой степени доктора технических наук, М., 2015, 417 с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| А.С.Ширкунов и др., "Технология переработки нефти и газа | |||

| Производство | |||

Авторы

Даты

2021-03-09—Публикация

2020-07-13—Подача