со

05 05

сл

1

Изобретение относится к способу получения 1,2-дихло11п1)опана, который находит применение в качестве полу- продуктй в промышленности органического синтеза.

Цель изобретения увеличение выхода целевого продукта и упрощение технологии процессаS

предлагаемого способа можно представить следующим образом.

МпО 2+4HCl+CjH , С HgCl2 +МпС12+2НуЭ

Происходит хлорирование пропилена соляной кислотой в пр исутствии диоксида марганца с поЛ5 Чением 1,2-ди- хлорпропана и хлорида марганца. В предлагаемом способе предусмотрена регенерация хлоридй марганца окислением до диоксида марганца, т.е. окислитель не теряется в процессе

MnClg +H O+02- Mnj O +Cl +HCl.

представляет собой смесь МпО с некоторым количеством низших окислов, которые в дальнейшем в процессе (на стадии хлорирования) работают аналогично диоксиду марганца. Газообразные продукты (хлор и НС1) также возвращаются на первую стадию, чем достигается полное использование взятой в реакцию соляной кислоты.

Изобретение иллюстрируется нижеследующими примерами.

Во всех примерах методика синтеза 1,2-дихлорпропана, регенерации Диоксида марганца и анализа продуктов реакции аналогичны, вследствие чего приводится общая методика проведения опытов.

Общая методика проведения опытов. Методика синтеза и ан ализа 1,2-ди- хлорпропана.

Взаимодействие пропилена, соляной кислоты и диоксида марганца проводят в реакторе, представляющем собой стек13665032

ристым кальцием, и систему тонкой

10

U

20

дозировки, состоящей из реометра, кранов, и-образного м анометра и ма стата. Заданную температуру в реак ре поддерживают подачей термостати рованной жидкости. Реакционные газ отводят через обратный холодильник в склянки Дрекселя. В склянках Дре селя поглощается непрореагировавши хлор 10%-ным раствором йодистого к лия. Интенсивное перемешивание реа ционной массы осуществляют магнитн мешалкой.

Хлорорганическую часть продукто реакции после отделения от водного слоя анализируют на хроматографе.

Количество непрореагировавшего хлора определяют титрованием 0,1 н раствором, тиосульфата натрия, а хл ристого водорода - 0,1 н. растворо едкого натра. Водный слой анализир на содержание хлорида марганца.

В реактор загружают расчетное к 25 личество дикосида марганца и 60 мл 1,2-дихлорпропана. Реактор гермети руют и в рубашку реактора подают ж кость с заданной температурой. Одн временно в реактор начинают подава пропилен через отградуированньй ре метр и соляную кислоту из.капельно воронки. Включают перемешивающее у ройство. Опыт продолжают в течение 1 ч. В реакторе накацливаются прод ты реакции, которые разделяются на хлорорганический и водньй слой. Га образные продукты отводят через об ратный холодильник .в склянки Дрекс ля, содержимое которых анализируют как описано вьше.

Водный слой, представляющий соб раствор MnCl , после отстаивания МпО 2 подвергают регенерации.

Регенерация и анализ диоксида м

30

35

40

0

дозировки, состоящей из реометра, кранов, и-образного м анометра и мано- стата. Заданную температуру в реакторе поддерживают подачей термостатированной жидкости. Реакционные газы отводят через обратный холодильник в склянки Дрекселя. В склянках Дрек- селя поглощается непрореагировавший хлор 10%-ным раствором йодистого калия. Интенсивное перемешивание реакционной массы осуществляют магнитной мешалкой.

Хлорорганическую часть продуктов реакции после отделения от водного слоя анализируют на хроматографе.

Количество непрореагировавшего хлора определяют титрованием 0,1 н. раствором, тиосульфата натрия, а хлористого водорода - 0,1 н. раствором едкого натра. Водный слой анализируют на содержание хлорида марганца.

В реактор загружают расчетное ко- 5 личество дикосида марганца и 60 мл 1,2-дихлорпропана. Реактор герметизируют и в рубашку реактора подают жидкость с заданной температурой. Одно- . временно в реактор начинают подавать пропилен через отградуированньй реометр и соляную кислоту из.капельной воронки. Включают перемешивающее устройство. Опыт продолжают в течение 1 ч. В реакторе накацливаются продукты реакции, которые разделяются на хлорорганический и водньй слой. Газообразные продукты отводят через обратный холодильник .в склянки Дрекселя, содержимое которых анализируют как описано вьше.

Водный слой, представляющий собой раствор MnCl , после отстаивания МпО 2 подвергают регенерации.

Регенерация и анализ диоксида мар0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлора | 1982 |

|

SU1047830A1 |

| Способ получения 1,2-дихлорпропана | 1986 |

|

SU1407927A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРПРОПАНОЛА-2 | 2004 |

|

RU2263656C1 |

| Способ получения 1,3-дихлорпропенов | 1978 |

|

SU662540A1 |

| Способ получения 1,3-дихлорпропенов | 1978 |

|

SU791720A1 |

| Способ получения 1,2,2-трихлорпропана | 1984 |

|

SU1171451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМАСЛЯНОЙ КИСЛОТЫ | 2004 |

|

RU2272021C1 |

| Способ получения 1,1,2,3-тетрахлорпропена | 1979 |

|

SU899523A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 2003 |

|

RU2246476C1 |

| Способ получения пропиленхлоргидрина | 1974 |

|

SU523890A1 |

Изобретение касается галоидугле- водородов, в частности получения 1,2- дихлорпропана (ДХП) - промьшшенного . продукта для органического синтеза. С целью повышения выхода и упрощения процесса обработки пропилена соляной кислотой при нагревании в присутствии окислителя в качестве последнего используют МпОп, температуру 70-85°С и стехиометрическое соотношение реагентов. Образующиеся в процессе хлор и НС1 возвращают в процесс и этим до- стигацтся полное использование НС1. Способ обеспечивает безопасность про- и сокращение времени контакта реагентов до 30 с. Выход ДХП повьша- ется с 87,5 до 96,42%. 5 табл.

лянньй щшиндрический сосуд диаметром

40 мм и высотой 250-300 мм. В верхней части реактора имеется патрубок для подвода пропилена, а также шлифы для установки обратного холодильника и капельной воронки. Патрубок для подвода пропилена и карман для термопары проходят по всей длине реактора Контроль за температурой реакционной массы осуществляют термопарой ХК. Капельная воронка служит для дозировки соляной кислоты. Пропилен осушают и дозируют путем подачи пропилена из баллона через систему осушки, состоящей из скрубберов. Заполненных хло

Окисление хлорида марганца, полученного на стадии синтеза 1,2-дихлор-- пропана, проводят в реакторе цроточ- ного типа, представляющего собой стеклянную трубку с внутренним диаметром 22 мм и высотой 2200 мм. В нижней части реактора имеется фильтр Шотта. По длине реактора проходит карман для термопары. Температуру контролируют термопарой марки ХК. В верхней части реактора имеются патрубки для подачи воздуха и воды. Воду дозируют с помощью шприца, установленного на дозаторе.

31366503

Газообразную часть продуктов реак- счет образования пропиленхлоргчщри- ции улавливают в системе, состоящей

на и трихлорпропанов. Дальнейшее гто вышение температуры приводит к увели чению побочных продуктов, т.е. к сни жению селективности. Поэтому оптимальным температурным пределом можн считать 70-85°С.

из ловушки и двух последовательно соединенных склянок Дрекселя, заполненных 10%-ным раствором йодистого калия.

Регенерацию диоксида марганца проводят следующим образом.

Раствор хлорида марганца (водный слой со стадии синтеза 1,2-дихлор- пропана) выпаривают при , сушат при 220°С в течение 2 ч для удаления воды из раствора. Остаток взвешивают Полученный порошок загружают в реактор, герметизируют систему, устанавливают дозатор и включают воздух. Включают систему обогрева и после достижения температуры 520 С начинают подавать воду. Реакцию прекращают через 2 ч, т.е. при отсутствии НС1 в газообразных продуктах реакции (проба с аммиаком). Полученный (темный порошок) продукт выгружают из реактора и анализируют на содержание МпОп. Содержимое ловушки и склянок Дрекселя смешивают и анализируют на свободный хлор иодометрическим титрованием и на хлористый водород-кислотно-щелочным титрованием.

В примерах 1-3 приводятся условия синтеза 1,2-дихлорпропана, в примерах 4-5 - условия регенераций диоксида марганца из хлорида марганца, полученного на стадии синтеза 1,2-ди- хлорпропана.

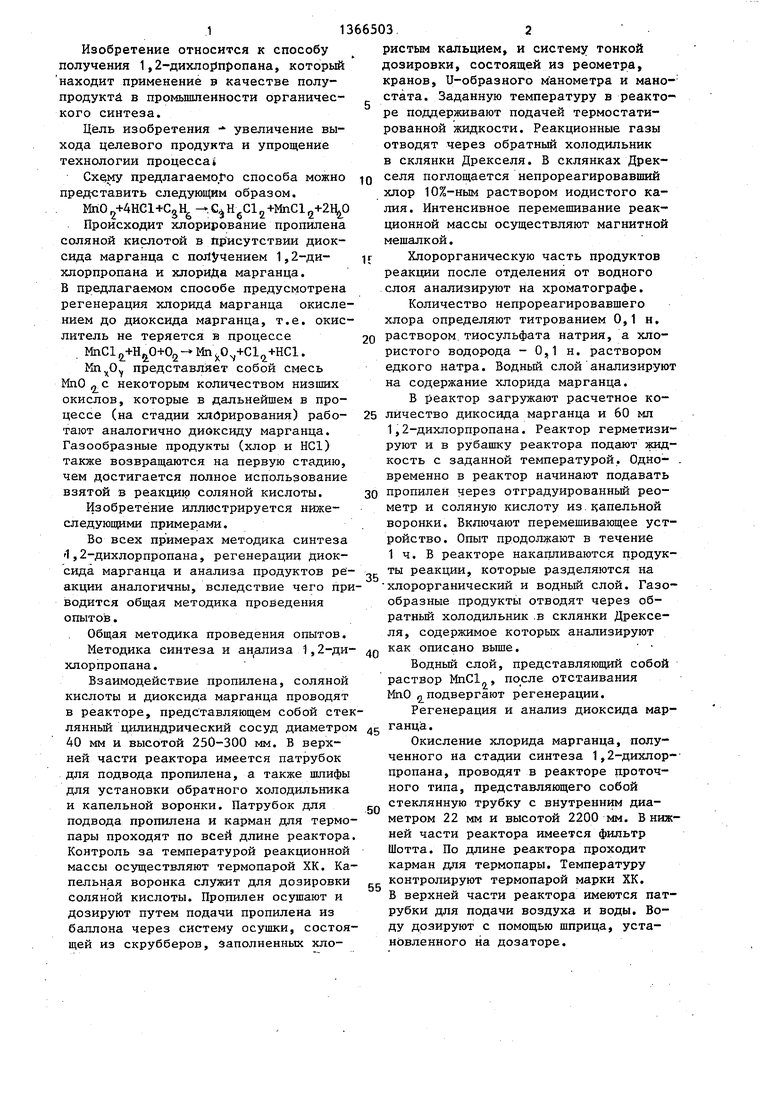

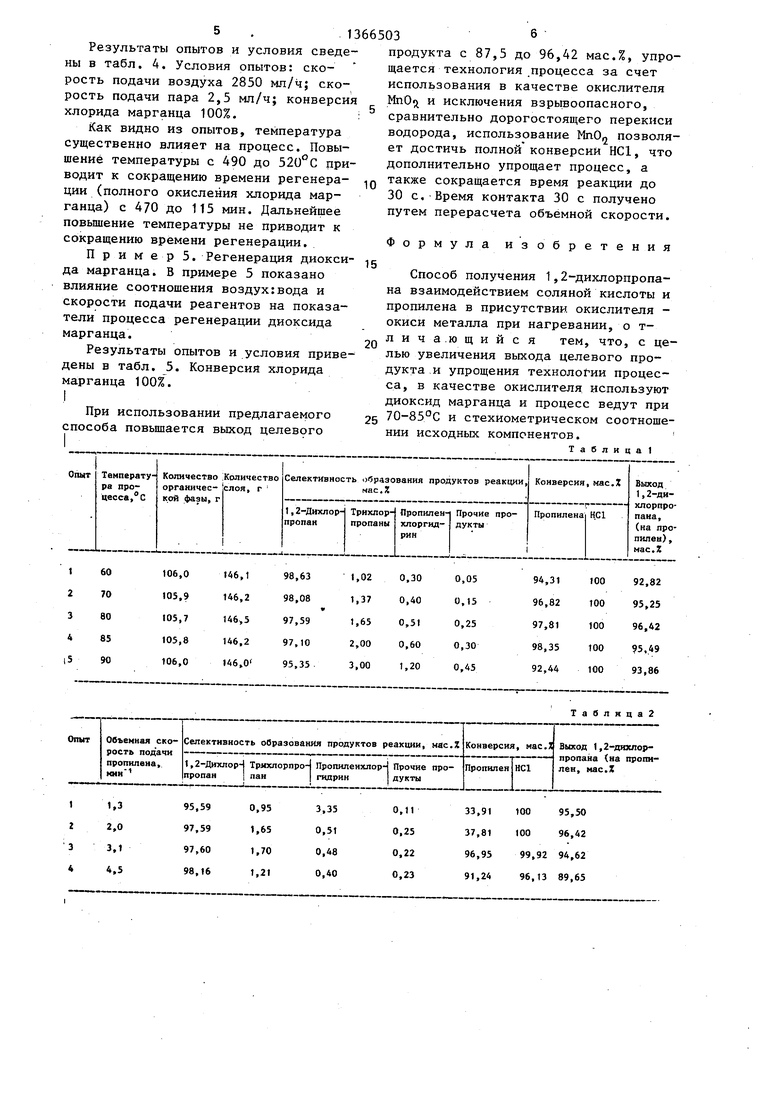

Пример 1. Синтез 1,2-дихлор- пропана. В примере приведено влияние температуры на процесс получения 1,2- дихлорпропана.

Условия и результаты опытов приведены в табл. 1. Условия опытов: скорость подачи пропилена 120 мл/мин; скорость подачи 33,2%-ной соляной кислоты 2,02 мл/мин; количество загружаемого в реакто-р 1,2-дихлорпропана 60 мл, диоксида марганца 28 г: моляк- ное соотношение :НС1 :МпО- 1:4t 1; продолжительность опыта 1ч.

Как видно из результатов опытов, при температурах ниже 70°С наблюдается недостаточная конверсия пропилена, что, видимо, связано с недостатком хлора, который выделяется при окислении НС1, т.е. при малой скорости этой реакции. При температурах 70 - значительно повьш ается конверсия пропилена, но одновременно наблюдается небольшое снижение селективности за

счет образования пропиленхлоргчщри-

0

5

0

на и трихлорпропанов. Дальнейшее гто- вышение температуры приводит к увеличению побочных продуктов, т.е. к снижению селективности. Поэтому оптимальным температурным пределом можно считать 70-85°С.

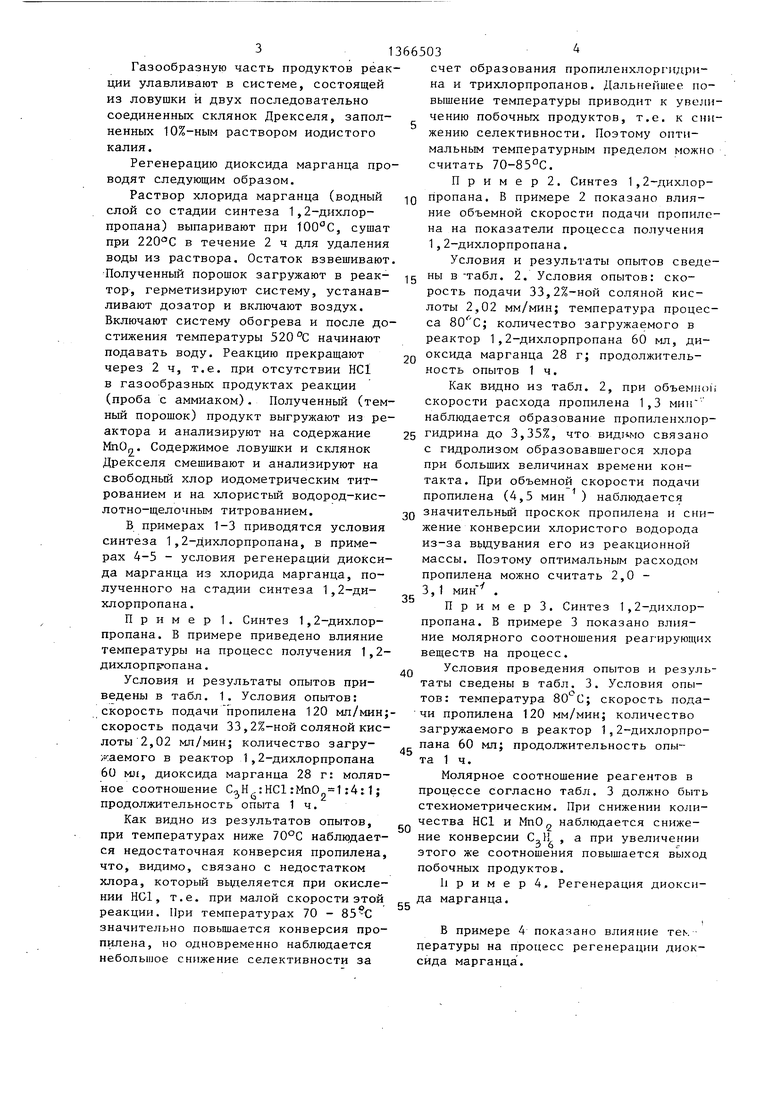

П р и м е р 2. Синтез 1,2-дихлорпропана. В примере 2 показано влияние объемной скорости подачи пропилена на показатели процесса получения 1,2-дихлорпропана.

Условия и результаты опытов сведены в-табл. 2. Условия опытов: скорость подачи 33,2%-ной соляной кислоты 2,02 мм/мин; температура процесса количество загружаемого в реактор 1,2-дихлорпропана 60 мл, диоксида марганца 28 г; продолжительность опытов 1 ч.

Как видно из табл. 2, при объемион скорости расхода пропилена 1,3 наблюдается образование пропиленхлор- 5 гидрина до 3,35%, что видимо связано с гидролизом образовавшегося хлора при больших величинах времени контакта. При объемной скорости подачи пропилена (4,5 мин ) наблюдается Q значительный проскок пропилена и снижение конверсии хлористого водорода из-за вьвдувания его из реакционной массы. Поэтому оптимальным расходом пропилена можно считать 2,0 - 3,1 мин .

Пример 3. Синтез 1,2-дихлорпропана. В примере 3 показано влияние молярного соотношения реаг ирующих веществ на процесс.

Условия проведения опытов и результаты сведены в табл. 3. Условия опытов: температура скорость подачи пропилена 120 мм/мин; количество загружаемого в реактор 1,2-дихлорпропана 60 мл; продолжительность опыта 1 ч.

Молярное соотношение реагентов в процессе согласно табл. 3 должно быть стехиометрическим. При снижении коли5

0

5

50

чества НС1 и МпО наблюдается снижение конверсии С,И 6

65

а при увеличении этого же соотношения повышается выход побочных продуктов.

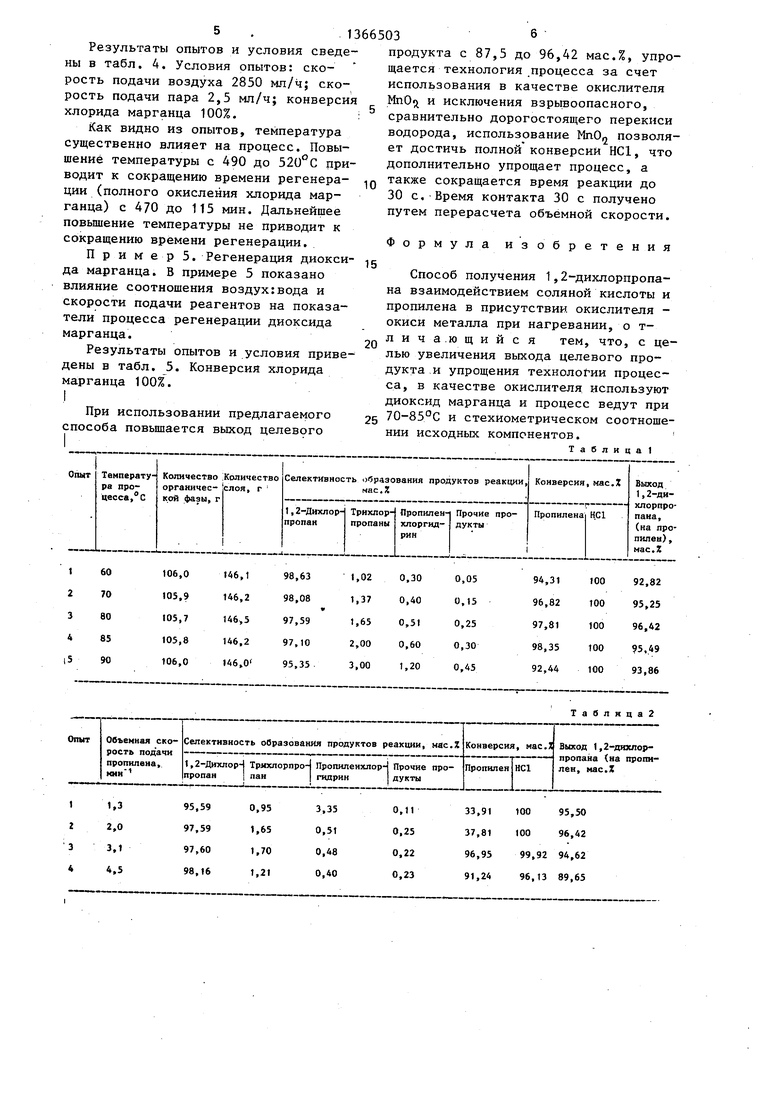

li р и м е р 4. Регенерация диоксида марганца.

В примере 4 показано влияние тек - цературы на процесс регенерации диоксида марганца.

Результаты опытов и условия сведе- продукта с 87,5 до 96,42 мас.%, упро- ны в табл. 4. Условия опытов: ско- щается технология .процесса за счет рость подачи воздуха 2850 мл/ч; ско- использования в качестве окислителя рость подачи пара 2,5 мл/ч; конверсия .МпО, и исключения взрывоопасного,

сравнительно дорогостоящего перекиси водорода, использование МпО позволяхлорида марганца 100%.

Как видно из опытов, температура существенно влияет на процесс. Повы- щениё температуры с 490 до 520°С приводит к сокращению времени регенерации (полного окисления хлорида марганца) с 470 до 115 мин. Дальнейщее повышение температуры не приводит к сокращению времени регенерации.

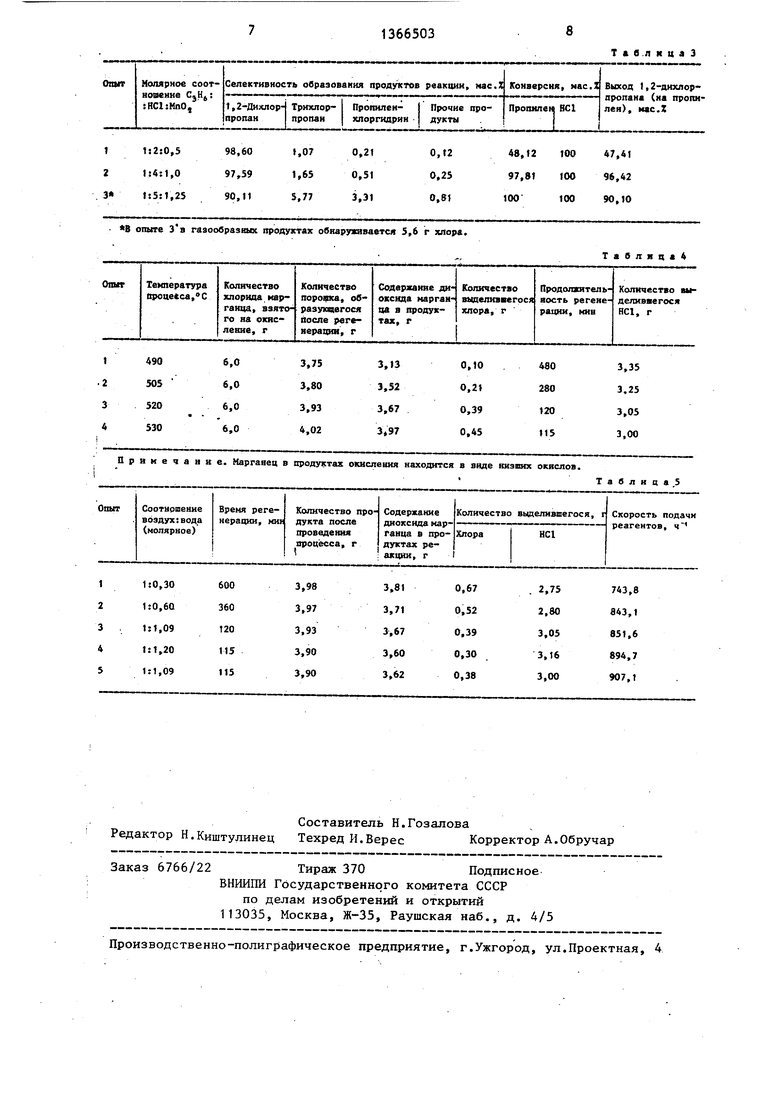

П р и м е р 5. Регенерация диокси- g да марганца. В примере 5 показано влияние соотношения воздух:вода и скорости подачи реагентов на показатели процесса регенерации диоксида марганца.

Результаты опытов и условия приведены в табл. 5. Конверсия хлорида марганца 100%.

ет достичь полной конверсии НС1, что дополнительно упрощает процесс, а Q также сокращается время реакции до 30 с. Время контакта 30 с получено путем перерасчета объемной скорости.

Формула изобретения

20

Способ получения 1,2-дихлорпропа- на взаимодействием соляной кислоты и пропилена в присутствии окислителя - окиси металла при нагревании, о т- лича.ющийся тем, что, с целью увеличения выхода целевого продукта ,и упрощения технологии процесса, в качестве окислителя используют диоксид марганца и процесс ведут при 25 70-85°С и стехиометрическом соотношении исходных компонентов.

При использовании предлагаемого способа повьшзается выход целевого

сравнительно дорогостоящего перекиси водорода, использование МпО позволяет достичь полной конверсии НС1, что дополнительно упрощает процесс, а также сокращается время реакции до 30 с. Время контакта 30 с получено путем перерасчета объемной скорости.

Формула изобретения

Способ получения 1,2-дихлорпропа- на взаимодействием соляной кислоты и пропилена в присутствии окислителя - окиси металла при нагревании, о т- лича.ющийся тем, что, с целью увеличения выхода целевого продукта ,и упрощения технологии процесса, в качестве окислителя используют диоксид марганца и процесс ведут при 70-85°С и стехиометрическом соотношении исходных компонентов.

т а б л и ц а 1

Таблица2

В опыте гаэообразшлс продуктах обнарухавается 5,6 г хлора.

Праиечанне. Маргавец в продуктах окислеаия находится в виде низших оквслов.

Соотношение воздух:вода (молярное)

Время регенерации, мин

Количество продукта после ороведення процесса, г

600 360 120 115 115

3,98 3,97 3,93 3,90 3,90

Тав.лицаЭ

ТаОляца4

ТаблнцаЗ

Количество выделившегося, г

Хлора

НС1

Скорость подачи реагентов,

0,67 0,52 0,39 0,30 0,38

2,75 2,80 3,05 3,16 3,00

743,8 843,1 851,6 894,7 907,1

| Способ получения дихлор-н- или изо-алкана | 1974 |

|

SU514802A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-01-15—Публикация

1985-12-20—Подача