Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к барьерной пробке и к емкости с барьерной пробкой.

Предшествующий уровень техники

[0002]

Традиционно разрабатывают пластиковые мягкие упаковочные пакеты с различными формами, и продают упаковки, которые заполнены упакованными в них, различными пищевыми продуктами и напитками, например, пищевыми продуктами для детей, жидкими пищевыми продуктами, инфузионными растворами, соками, желеобразными напитками, питательными напитками, питьевой водой, чаем, кофейными напитками, молоком, приправами, маслами, косметическими средствами и другими продуктами. В частности, в последние годы для вышеуказанных пластиковых мягких упаковочных пакетов в различных видах, таких как устойчивые пакеты, пакеты типа гаджетов и другие, также были предложены упаковочные изделия, получаемые прикреплением пробки к зоне отверстия на одной стороне основной части пакета, и тому подобные, вследствие их удобства. С данными упаковочными изделиями, называемыми пакетами с выпускными элементами, или тому подобными изделиями легко обращаться, они также обладают способностью к повторному герметичному закрытию и тому подобными характеристиками, и спрос на них увеличивается.

[0003]

Однако в зависимости от содержимого многие виды содержимого могут портиться под действием кислорода, воды и тому подобного, и часто в качестве пленок, образующих данные пакеты и емкости, применяются многослойные материалы, характеристики газонепроницаемости которых по отношению к кислороду и водяному пару улучшены посредством присоединения алюминиевой фольги путем ламинирования, или часто можно видеть образование барьерных слоев посредством нанесения покрытия из диоксида кремния, алмазоподобных пленок углерода или тому подобного (посредством осаждения из паровой фазы).

[0004]

С другой стороны, некоторые емкости, содержащие лекарственные препараты или тому подобное, такие как пакеты для инфузионных растворов, также снабжены пробками. В пакетах и емкостях, в которых используются упаковочные материалы (пленки), выполненные с данными барьерными слоями подобным образом, все барьерные свойства могут быть улучшены, но для пробки, предусмотренной в данных пакетах и емкостях, не принимаются меры для улучшения газонепроницаемости, и поэтому данные пробки сильно влияют на наибольшее пропускание газа к содержимому, и этим влиянием нельзя пренебрегать при подавлении порчи содержимого. Для решения данных проблем предложено много мер для подавления порчи, обусловленной проникновением газа, и повышения стойкости при хранении (см., например, патентные литературные источники 1-3).

Перечень ссылок

Патентная литература

[0005]

Патентный литературный источник 1: выложенная заявка на патент Японии № 2012-162272

Патентный литературный источник 2: выложенная заявка на патент Японии № 2009-292492

Патентный литературный источник 3: выложенная заявка на патент Японии № 2006-1623

Сущность изобретения

Техническая проблема

[0006]

Однако проблемы обычных цилиндрических отформованных изделий, таких как пробки, связаны с тем, что кислородонепроницаемость уменьшается в случае хранения при высокой влажности, и уменьшаются непроницаемость по отношению к водяному пару и кислородонепроницаемость при выполнении обработки горячей водой, такой как кипение или перегонка в реторте.

[0007]

Для решения проблемы уменьшения кислородонепроницаемости при высокой влажности также рассматриваются прикрепление обмотки из влагостойкой пленки, осажденной из паровой фазы, или тому подобного к цилиндрической части пробки и литье ее под давлением. Однако в этом случае снова возникают проблема проникновения газа из слоя адгезива и герметизирующей части, представляющей собой стыковой шов в обмотке, и проблема растрескивания слоя в обмотке, осажденного из паровой фазы. Кроме того, возникает проблема пропускания и утечки запаха содержимого.

[0008]

Настоящее изобретение было сделано с учетом вышеуказанных проблем, и задача настоящего изобретения состоит в выполнении барьерной пробки, обладающей очень хорошей стойкостью при хранении при температуре внутри помещения и стойкостью при хранении при высокой температуре и высокой влажности и очень хорошей способностью к удержанию запаха в случае пахнущих веществ, и емкости с барьерной пробкой, содержащей барьерную пробку.

«Стойкость при хранении при температуре внутри помещения»: незначительное ухудшение состояния содержимого, например, в случае хранения при 23°С и относительной влажности 50% в течение 3 дней.

«Стойкость при хранении при высокой температуре и высокой влажности»: незначительное ухудшение состояния содержимого, например, в случае хранения при 40°С и относительной влажности 90% в течение 3 дней.

Решение проблемы

[0009]

Авторы настоящего изобретения провели тщательные исследования для решения вышеуказанных проблем и в результате обнаружили, что вышеуказанные проблемы могут быть решены посредством использования барьерного материала, имеющего цилиндрическую форму и сбалансированное сочетание кислородопроницаемости и проницаемости для водяного пара, что приводит к завершению создания настоящего изобретения.

[0010]

В частности, настоящее изобретение таково.

[1]

Барьерная пробка, содержащая выпускной элемент, выполненный с возможностью прикрепления к емкости, и цилиндрическое отформованное изделие, вставленное в выпускной элемент, в которой

цилиндрическое отформованное изделие имеет смоляной слой, содержащий барьерную смолу,

кислородопроницаемость смоляного слоя составляет 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее,

проницаемость смоляного слоя для водяного пара составляет 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, и

цилиндрическое отформованное изделие выполнено с возможностью формирования выпускного проточного канала для выпуска содержимого, находящегося в емкости, наружу.

[2]

Барьерная пробка согласно пункту [1], в которой выпускной элемент содержит смолу на основе полиолефина.

[3]

Барьерная пробка согласно пункту [1] или [2], в которой температура плавления барьерной смолы выше температуры плавления смолы на основе полиолефина.

[4]

Барьерная пробка согласно любому из пунктов [1]-[3], в которой выпускной элемент содержит покрывающий слой, покрывающий, по меньшей мере, часть торцевой поверхности цилиндрического отформованного изделия на конце, противоположном концу, подлежащему прикреплению к емкости, и

покрывающий слой покрывает торцевую поверхность смоляного слоя, содержащего барьерную смолу.

[5]

Барьерная пробка согласно любому из пунктов [1]-[4], в которой барьерная смола содержит сополимер винилиденхлорида.

[6]

Барьерная пробка согласно любому из пунктов [1]-[5], в которой цилиндрическое отформованное изделие содержит внутренний слой и наружный слой,

внутренний слой содержит смолу на основе полиолефина, и

наружный слой представляет собой смоляной слой.

[7]

Барьерная пробка согласно любому из пунктов [1]-[5], в которой цилиндрическое отформованное изделие содержит внутренний слой, один или более промежуточных слоев и наружный слой,

внутренний слой содержит смолу на основе полиолефина, и

наружный слой и/или промежуточный слой представляет собой смоляной слой.

[8]

Емкость с барьерной пробкой, содержащая емкость и барьерную пробку согласно любому из пунктов [1]-[7], прикрепленную к емкости, при этом

емкость содержит, по меньшей мере, одну или более из пленок, выбранных из группы, состоящей из многослойной пленки, имеющей смоляной слой, состоящий из барьерной смолы, имеющей кислородопроницаемость, составляющую 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее, и проницаемость для водяного пара, составляющую 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, многослойной пленки, имеющей слой алюминиевой фольги, и пленки, полученной осаждением из паров металла.

Предпочтительные эффекты от изобретения

[0011]

Согласно настоящему изобретению можно выполнить барьерную пленку, обладающую очень хорошей непроницаемостью для водяного пара и кислородонепроницаемостью и очень хорошей способностью к удержанию запахов в случае пахнущих веществ, и емкость с барьерной пробкой, содержащую барьерную пробку.

Краткое описание чертежей

[0012]

[Фиг.1] Фиг.1 показывает схематическое изображение, показывающее конкретный пример барьерной пробки и емкости с барьерной пробкой, содержащей барьерную пробку в представленном варианте осуществления.

[Фиг.2] Фиг.2 показывает схематические изображения, показывающие один аспект способа изготовления барьерной пробки в представленном варианте осуществления.

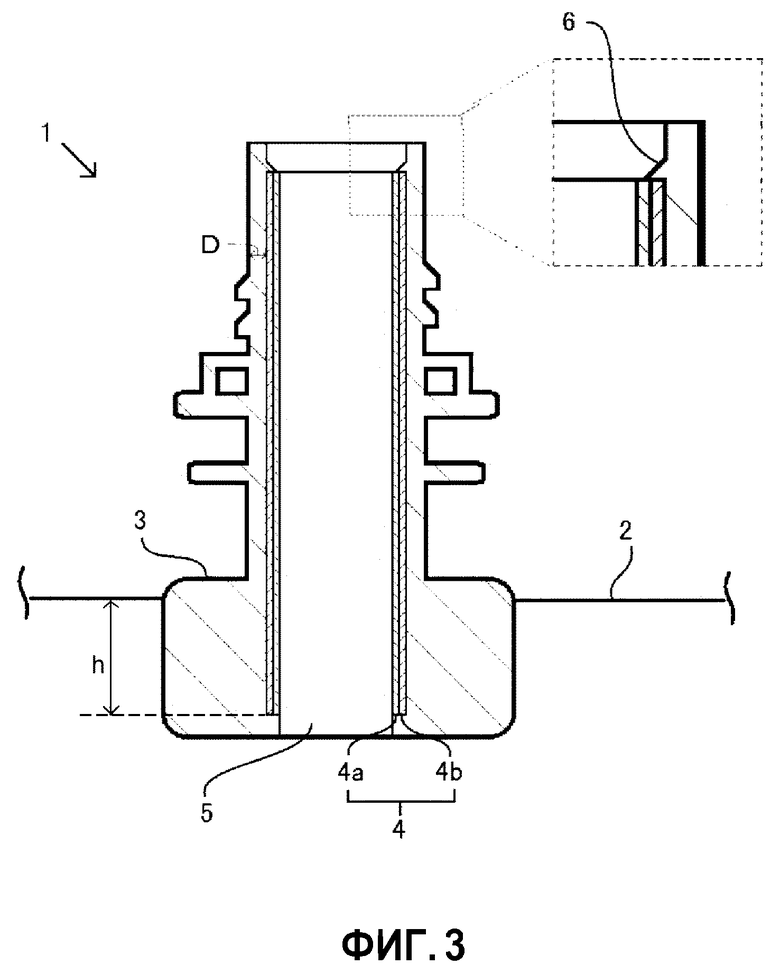

[Фиг.3] Фиг.3 показывает схематическое сечение, показывающее барьерную пробку в представленном варианте осуществления.

Описание вариантов осуществления

[0013]

Вариант осуществления настоящего изобретения (в дальнейшем называемый «представленным вариантом осуществления») будет подробно описан ниже, но настоящее изобретение не ограничено этим, и различные модификации могут быть выполнены без отхода от его сущности.

[0014]

[Барьерная пробка]

Барьерная пробка в представленном варианте осуществления содержит выпускной элемент, выполненный с возможностью прикрепления к емкости, и цилиндрическое отформованное изделие, вставленное в выпускной элемент, при этом цилиндрическое отформованное изделие содержит смоляной слой, содержащий барьерную смолу, кислородопроницаемость вышеуказанного смоляного слоя составляет 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее, проницаемость вышеуказанного смоляного слоя для водяного пара составляет 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, и в вышеуказанном цилиндрическом отформованном изделии образован выпускной проточный канал для выпуска содержимого, находящегося в вышеуказанной емкости, наружу.

[0015]

Схематическое изображение, показывающее конкретный пример барьерной пробки и емкости с барьерной пробкой, содержащей барьерную пробку в представленном варианте осуществления, показано на фиг.1. Барьерная пробка в представленном варианте осуществления может быть использована для емкости, содержащей пищевой продукт или тому подобное, и может быть использована в качестве пробки для емкости, от которой требуются непроницаемость для водяного пара и кислородонепроницаемость и которая также предназначена для продукта, отличного от пищевого продукта или тому подобного.

[0016]

«Емкость, содержащая пищевой продукт или тому подобное» не ограничена особым образом, и её примеры включают емкости с пробками, такие как пакеты с выпускными элементами, включая Cheer Pack®, пакеты с пробками, такие как пакеты типа «пакет в коробке» или пакеты для инфузионных растворов, и бутылки с пробками, в которых заключены напитки, желе, приправы, такие как соевый соус, или тому подобное. Проблемы обычных пробок состоят в том, что они имеют недостаточную кислородонепроницаемость и/или непроницаемость для водяного пара, и поэтому даже в случае, когда сами емкости, содержащие пищевые продукты или тому подобное, обладают кислородонепроницаемостью и непроницаемостью для водяного пара, кислород и водяной пар, проходящие через пробки, вызывают порчу содержимого упаковки и, наоборот, компоненты содержимого упаковки выделяются наружу через пробки. Кроме того, на этапе упаковывания пищевого продукта по соображениям, связанным со стерилизацией и дезинфекцией, пищевой продукт, подлежащий упаковыванию, заключают в емкость в нагретом состоянии, или емкость, в которой заключен пищевой продукт, нагревают. Однако проблема состоит в том, что при подвергании пробки воздействию водяного пара, образующегося из пищевого продукта или тому подобного на этапе упаковывания пищевого продукта, непроницаемость дополнительно снижается.

[0017]

В отличие от этого, за счет того, что барьерная пробка содержит заданное цилиндрическое отформованное изделие, барьерная пробка в представленном варианте осуществления может предотвратить порчу пищевого продукта, напитка, лекарственного препарата или тому подобного в упаковке, которая препятствует проникновению газов, таких как кислород и водяной пар, и может создать возможность длительного хранения при сохранении гигиены и безопасности. В частности, барьерная пробка в представленном варианте осуществления может сохранять непроницаемость даже при выполнении обработки горячей водой, такой как кипение или обработка в реторте.

[0018]

[Выпускной элемент]

Смола, образующая выпускной элемент, не ограничена особым образом, и ее примеры включают смолу на основе полиэтилена (в дальнейшем также называемого «ПЭ»), такого как полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности или сополимер этилена и α-олефина; смолу на основе полипропилена (в дальнейшем также называемого «ПП»), такого как гомополимер или сополимер, такой как статистический сополимер или блок-сополимер; сополимер этилена и винилацетата (в дальнейшем обозначаемый аббревиатурой СЭВА); смолу на основе полиамида (в дальнейшем также называемого «ПА») и адгезивную смолу. Среди них предпочтительны смолы на основе полиолефина, такие как смола на основе полиэтилена, смола на основе полипропилена и сополимер этилена или винилацетата. При использовании смолы на основе полиолефина формуемость стремится к улучшению в большей степени. Одна смола, образующая выпускной элемент, может быть использована сама по себе, или две или более смол, образующих выпускной элемент, могут быть использованы в комбинации.

[0019]

[Цилиндрическое отформованное изделие]

Цилиндрическое отформованное изделие подлежит вставке в выпускной элемент, и вставленное цилиндрическое отформованное изделие образует выпускной проточный канал для выпуска содержимого, находящегося в емкости, наружу. Цилиндрическое отформованное изделие имеет смоляной слой, содержащий барьерную смолу, кислородопроницаемость смоляного слоя составляет 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности (RH) 65%) или менее, и проницаемость смоляного слоя для водяного пара составляет 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее. ʺRHʺ означает относительную влажность. Кроме того, «цилиндрическое отформованное изделие» не ограничено особым образом при условии, что оно содержит отформованный в виде цилиндра, смоляной слой, содержащий барьерную смолу.

[0020]

[Смоляной слой]

Кислородопроницаемость смоляного слоя при 23°С и относительной влажности 65% предпочтительно составляет 10000 мл·мкм/м2·24 ч·МПа или менее, более предпочтительно 800 мл·мкм/м2·24 ч·МПа или менее, еще более предпочтительно 500 мл·мкм/м2·24 ч·МПа или менее, еще более предпочтительно 450 мл·мкм/м2·24 ч·МПа или менее, еще более предпочтительно 350 мл·мкм/м2·24 ч·МПа или менее, особенно предпочтительно 300 мл·мкм/м2·24 ч·МПа или менее и наиболее предпочтительно 250 мл·мкм/м2·24 ч·МПа или менее. Нижний предел кислородопроницаемости смоляного слоя при 23°С и относительной влажности 65% не ограничен особым образом и составляет 0 мл·мкм/м2·24 ч·МПа. В используемом в данном документе смысле ʺRHʺ означает относительную влажность.

[0021]

Когда кислородопроницаемость смоляного слоя при 23°С и относительной влажности 65% составляет 10000 мл·мкм/м2·24 ч·МПа или менее, существует тенденция к улучшению подавления порчи содержимого и повышению способности к сохранению свежести содержимого в большей степени. Кислородопроницаемость смоляного слоя при 23°С и относительной влажности 65% может быть уменьшена при выборе смоляного слоя, имеющего лучшие барьерные свойства, и, в частности, при использовании сополимера винилиденхлорида кислородопроницаемость может быть существенно уменьшена, но это не является ограничением. Кислородопроницаемость смоляного слоя при 23°С и относительной влажности 65% может быть определена способом, описанным в Примерах. В данном случае «смола, обладающая непроницаемостью», не ограничена особым образом, и ее примеры включают сополимеры этилена и винилового спирта, смолы на основе полиамида, смолы на основе полихлортрифторэтилена и смолы на основе полиакрилонитрила.

[0022]

Проницаемость смоляного слоя для водяного пара при 38°С и относительной влажности 90% предпочтительно составляет 1000 г·мкм/м2·24 ч или менее, более предпочтительно 500 г·мкм/м2·24 ч или менее, еще более предпочтительно 300 г·мкм/м2·24 ч или менее, еще более предпочтительно 200 г·мкм/м2·24 ч или менее, еще более предпочтительно 100 г·мкм/м2·24 ч или менее, особенно предпочтительно 50 г·мкм/м2·24 ч или менее и наиболее предпочтительно 25 г·мкм/м2·24 ч или менее. Нижний предел проницаемости смоляного слоя для водяного пара при 38°С и относительной влажности 90% не ограничен особым образом и составляет 0 г·мкм/м2·24 ч.

[0023]

Когда проницаемость смоляного слоя для водяного пара при 38°С и относительной влажности 90% составляет 1000 г·мкм/м2·24 ч или менее, существует тенденция к улучшению подавления порчи содержимого и повышению способности к сохранению свежести содержимого в большей степени. Проницаемость смоляного слоя для водяного пара при 38°С и относительной влажности 90% может быть уменьшена посредством выбора смоляного слоя, имеющего лучшие барьерные свойства, и, в частности, при использовании сополимера винилиденхлорида проницаемость для водяного пара может быть существенно уменьшена, но это не является ограничением. Проницаемость смоляного слоя для водяного пара при 38°С и относительной влажности 90% может быть определена способом, описанным в Примерах.

[0024]

Числовую величину, полученную делением кислородопроницаемости смоляного слоя при 23°С и относительной влажности 65% на кислородопроницаемость при 23°С и высокой относительной влажности, составляющей 90%, и умножением частного на 100, определяли как степень снижения кислородопроницаемости, и степень снижения кислородопроницаемости смоляного слоя без ухудшения кислородонепроницаемости, обусловленного влажностью, определена как 100%. Степень снижения кислородопроницаемости предпочтительно составляет 80-100%, более предпочтительно 90-100% и еще более предпочтительно 95-100%. На этапе упаковывания содержимого в емкость по соображениям, связанным со стерилизацией и дезинфекцией, содержимое, подлежащее упаковыванию, заключают в емкость в нагретом состоянии, или емкость, в которой заключен пищевой продукт, нагревают. Когда степень снижения кислородопроницаемости находится в вышеприведенном диапазоне, ухудшение барьерных свойств, таких как кислородопроницаемость, также и в таком случае может подавляться в большей степени. Степень снижения кислородопроницаемости можно регулировать посредством выбора смолы, и, в частности, при использовании сополимера винилиденхлорида кислородопроницаемость может быть существенно снижена.

[0025]

Толщина смоляного слоя предпочтительно составляет 5-1500 мкм, более предпочтительно 10-1000 мкм, еще более предпочтительно 25-700 мкм и особенно предпочтительно 50-500 мкм. Когда толщина смоляного слоя находится в вышеприведенном диапазоне, цилиндрическое отформованное изделие может быть использовано для большего числа применений.

[0026]

Толщина цилиндрического отформованного изделия предпочтительно составляет 5-1500 мкм, более предпочтительно 50-1000 мкм, еще более предпочтительно 75-700 мкм и особенно предпочтительно 100-600 мкм. Когда толщина цилиндрического отформованного изделия находится в вышеприведенном диапазоне, цилиндрическое отформованное изделие может быть использовано для большего числа применений.

[0027]

Внутренний диаметр цилиндрического отформованного изделия может быть отрегулирован соответствующим образом в соответствии с его применением, не ограничен особым образом и может представлять собой диаметр, составляющий 1-100 мм, или диаметр, составляющий 100 мм или более, в зависимости от величины емкости. Например, в случае пакета или емкости с барьерной пробкой, отличающихся тем, что они снабжены барьерной пробкой и герметично закрыты, предпочтительны те, в которых внутренний диаметр цилиндрического отформованного изделия составляет 5 мм - 15 мм и толщина цилиндрического отформованного изделия составляет 0,3 мм - 2 мм. Барьерная пробка может быть изготовлена посредством подвергания цилиндрического отформованного изделия литью под давлением со вставкой или тому подобному относительно основной части/корпуса.

[0028]

(Барьерная смола)

Смоляной слой содержит барьерную смолу, и смоляной слой предпочтительно состоит из барьерной смолы. Барьерная смола не ограничена особым образом, и ее примеры включают сополимеры винилиденхлорида, гомополимеры винилиденхлорида, сополимеры этилена и винилового спирта, смолы на основе полиамида, смолы на основе полихлортрифторэтилена и смолы на основе полиакрилонитрила. При использовании такой барьерной смолы существует тенденция к повышению непроницаемости для водяного пора и кислородонепроницаемости в большей степени. Среди прочего, смоляной слой предпочтительно содержит сополимер винилиденхлорида в качестве барьерной смолы, и барьерная смола предпочтительно состоит из сополимера винилиденхлорида. Преимуществом сополимера винилиденхлорида является то, что он обладает очень хорошей непроницаемостью для водяного пара, и, кроме того, также менее вероятно возникновение уменьшения кислородонепроницаемости, обусловленного влагопоглощением. Кроме того, цилиндрическое отформованное изделие в представленном варианте осуществления может иметь первый смоляной слой, содержащий барьерную смолу, и второй смоляной слой, содержащий барьерную смолу, имеющую композицию, отличающуюся от композиции первого смоляного слоя. Одна барьерная смола может быть использована сама по себе, или две или более барьерных смол могут быть использованы в комбинации.

[0029]

Температура плавления барьерной смолы предпочтительно выше температуры плавления смолы, образующей выпускной элемент. Таким образом, когда смолу, образующую выпускной элемент, расплавляют и подвергают литью под давлением на наружной периферии цилиндрического отформованного изделия в способе изготовления барьерной пробки, описанном позднее, может быть предотвращено деформирование цилиндрического отформованного изделия, обусловленное влиянием тепла от расплавленной смолы.

[0030]

(Сополимер винилиденхлорида)

Сополимер винилиденхлорида представляет собой сополимер мономера, представляющего собой винилиденхлорид, и мономера, способного к сополимеризации с мономером, представляющим собой винилиденхлорид. Мономер, способный к сополимеризации с мономером, представляющим собой винилиденхлорид, не ограничен особым образом, и его примеры включают винилхлорид, акрилаты, такие как метилакрилат и бутилакрилат, акриловую кислоту, метакрилаты, такие как метилметакрилат и бутилметакрилат, метакриловую кислоту, метилакрилонитрил и винилацетат. Среди них метилакрилат и метилакрилонитрил предпочтительны по соображениям, связанным со сбалансированным сочетанием непроницаемости для водяного пара и кислородонепроницаемости и пригодности для экструзии. Один из данных мономеров, способных к сополимеризации, может быть использован сам по себе, или два или более из данных мономеров, способных к сополимеризации, могут быть использованы в комбинации.

[0031]

Содержание сомономера в сополимере винилиденхлорида и акрилата, сополимере винилиденхлорида и метакрилата и сополимере винилиденхлорида и метилакрилонитрила предпочтительно составляет 1-35% масс., более предпочтительно 1-25% масс., еще более предпочтительно 2-15,5% масс., еще более предпочтительно 2-10% масс., еще более предпочтительно 4-10% масс. и особенно предпочтительно 5-8% масс. Когда содержание сомономера в сополимере винилиденхлорида составляет 1% масс. или более, способность к расплавлению во время экструзии стремится улучшиться в большей степени. Кроме того, когда содержание сомономера в сополимере винилиденхлорида составляет 35% масс. или менее, существует тенденция к повышению непроницаемости для водяного пара и кислородонепроницаемости в большей степени.

[0032]

Кроме того, содержание сомономера (винилхлорида) в сополимере винилиденхлорида и винилхлорида предпочтительно составляет 1-40% масс., более предпочтительно 1-30% масс., еще более предпочтительно 1-21% масс., еще более предпочтительно 3,5-18,5% масс., еще более предпочтительно 6-16% масс. и особенно предпочтительно 8,5-13,5% масс. Когда содержание сомономера в сополимере винилиденхлорида составляет 1% масс. или более, способность к расплавлению во время экструзии имеет тенденцию к повышению в большей степени. Кроме того, когда содержание сомономера в сополимере винилиденхлорида составляет 40% масс. или менее, существует тенденция к повышению непроницаемости для водяного пара и кислородонепроницаемости в большей степени.

[0033]

Среднемассовая молекулярная масса (Mw) сополимера винилиденхлорида предпочтительно составляет 50000-150000, более предпочтительно 60000-130000 и еще более предпочтительно 70000-100000. Когда среднемассовая молекулярная масса (Mw) составляет 50000 или более, натяжение расплава, требуемое для формования, стремится улучшиться в большей степени. Кроме того, когда среднемассовая молекулярная масса (Mw) составляет 150000 или менее, существует тенденция к обеспечению возможности экструзии расплава, при которой сохраняется термостойкость. В представленном варианте осуществления среднемассовая молекулярная масса (Mw) может быть получена методом гель-проникающей хроматографии (методом GPC) при использовании стандартной калибровочной кривой для полистирола.

[0034]

(Смола на основе полиолефина)

Смола на основе полиолефина не ограничена особым образом, и ее примеры включают полиэтилен, полипропилен, сополимеры этилена и α-олефина и сополимеры этилена и винилацетата.

[0035]

Полиэтилен не ограничен особым образом, и его примеры включают полиэтилен низкой плотности, имеющий плотность 0,910-0,930 г/см3, и полиэтилен высокой плотности, имеющий плотность, составляющую 0,942 г/см3 или более. Кроме того, полипропилен не ограничен особым образом, и его примеры включают гомополипропилен и статистический полипропилен.

[0036]

Содержание сомономера (винилового спирта) в сополимере этилена и винилового спирта предпочтительно составляет 35-60 молярных процентов, более предпочтительно 38-58 молярных процентов, еще более предпочтительно 38-54 молярных процента, еще более предпочтительно 39-49 молярных процентов и особенно предпочтительно 41,5-46,5 молярного процента. Когда содержание сомономера находится в вышеприведенном диапазоне, существует тенденция к повышению кислородонепроницаемости в большей степени. Кроме того, степень омыления сополимера этилена и винилового спирта предпочтительно составляет 98-100 молярных процентов, более предпочтительно 99-100 молярных процентов. Когда степень омыления находится в вышеприведенном диапазоне, существует тенденция к повышению кислородонепроницаемости в большей степени.

[0037]

Содержание винилацетата в сополимере этилена и винилацетата предпочтительно составляет 1-35% масс., более предпочтительно 5-30% масс., еще более предпочтительно 10-25% масс. и особенно предпочтительно 15-20% масс. от массы сополимера этилена и винилацетата, составляющей 100%. Когда содержание винилацетата находится в вышеприведенном диапазоне, прочность адгезии между слоями стремится к повышению в большей степени в случае многослойной конфигурации.

[0038]

Содержание винилового спирта в сополимере этилена и винилового спирта (поливинилового спирта) предпочтительно составляет 25-60% масс, более предпочтительно 30-55% масс., еще более предпочтительно 35-50% масс. и особенно предпочтительно 40-45% масс. от массы сополимера этилена и винилового спирта, составляющей 100%. Когда содержание винилового спирта находится в вышеприведенном диапазоне, степень снижения кислородопроницаемости стремится к уменьшению в большей степени.

[0039]

(Смола на основе полиамида)

Смола на основе полиамида не ограничена особым образом, и ее примеры включают поликапроамид (нейлон 6), полидодеканамид (нейлон 12), политетраметиленадипамид (нейлон 46), полигексаметиленадипамид (нейлон 66), полиундекаметиленадипамид (нейлон 116), полиметаксилиленадипамид (нейлон MXD6), полипараксилиленадипамид (нейлон PXD6), политетраметиленсебацамид (нейлон 410), полигексаметиленсебацамид (нейлон 610), полидекаметиленадипамид (нейлон 106), полидекаметиленсебацамид (нейлон 1010), полигексаметилендодекамид (нейлон 612), полидекаметилендодекамид (нейлон 1012), полигексаметиленизофталамид (нейлон 6I), политетраметилентерефталамид (нейлон 4Т), полипентаметилентерефталамид (нейлон 5Т), поли-2-метилпентаметилентерефталамид (нейлон М-5Т), полигексаметиленгексагидротерефталамид (нейлон 6Т (Н)), полинонаметилентерефталамид (нейлон 9Т), полидекаметилентерефталамид (нейлон 10Т), полиундекаметилентерефталамид (нейлон 11Т), полидодекаметилентерефталамид (нейлон 12Т), полибис(3-метил-4-аминогексил)метантерефталамид (нейлон РАСМТ), полибис(3-метил-4-аминогексил)метанизофталамид (нейлон РАСМI), полибис(3-метил-4-аминогексил)метандодекамид (нейлон РАСМ12) и полибис(3-метил-4-аминогексил)метантетрадекамид (нейлон РАСМ14). Среди них частично ароматические полиамиды, такие как полиметаксилиленадипамид (нейлон MXD6), предпочтительны по соображениям, связанным с кислородонепроницаемостью.

[0040]

(Другие добавки)

Смоляной слой может при необходимости содержать другие добавки, такие как известный пластификатор, термостабилизатор, краситель, органический смазочный материал, неорганический смазочный материал, поверхностно-активное вещество и технологическая добавка.

[0041]

Пластификатор не ограничен особым образом, и его примеры включают ацетилтрибутилцитрат, ацетилированные моноглицериды и дибутилсебацат.

[0042]

Термостабилизатор не ограничен особым образом, и его примеры включают эпоксидированные растительные масла, такие как эпоксидированное соевое масло и эпоксидированное льняное масло, смолы на основе эпоксидной смолы, оксид магния и гидроталцит.

[0043]

(Слоистая структура)

Цилиндрическое отформованное изделие может иметь однослойную структуру из смоляного слоя, содержащего барьерную смолу, или может иметь двухслойную структуру, имеющую внутренний слой и наружный слой, или трехслойную или имеющую большее число слоев структуру, имеющую внутренний слой, один или более промежуточных слоев и наружный слой, в соответствии с применением. Когда цилиндрическое отформованное изделие имеет двухслойную структуру, предпочтительно, чтобы внутренний слой содержал смолу на основе полиолефина и наружный слой представлял собой вышеуказанный смоляной слой. Кроме того, когда цилиндрическое отформованное изделие имеет трехслойную структуру, предпочтительно, чтобы внутренний слой содержал смолу на основе полиолефина и наружный слой и/или вышеуказанный промежуточный слой представляли собой вышеуказанные смоляные слои. При наличии такой конфигурации цилиндрическое отформованное изделие легко прикрепляется к пакету или емкости.

[0044]

Смола, образующая слой, отличный от смоляного слоя, содержащего барьерную смолу, не ограничена особым образом, и ее примеры включают смолу на основе полиэтилена (в дальнейшем также называемого «ПЭ»), такого как полиэтилен низкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности или сополимер этилена и α-олефина; смолу на основе полипропилена (в дальнейшем также называемого «ПП»), такого как гомо- или сополимер, такой как статистический сополимер или блок-сополимер или другие сополимеры; сополимер этилена и винилацетата (в дальнейшем также обозначаемый аббревиатурой «СЭВА»); смолу на основе полиамида (в дальнейшем также называемого «ПА») и адгезивную смолу. Кроме того, слой, отличный от смоляного слоя, содержащего барьерную смолу, может содержать другие компоненты, такие как адгезив.

[0045]

Слоистая конфигурация цилиндрического отформованного изделия, имеющего двухслойную или имеющую больше слоев структуру, не ограничена особым образом, и ее примеры включают ПЭ/ПВДХ/ПЭ, ПЭ/ПВДХ, ПВДХ/ПЭ, ПП/ПВДХ/ПП, ПП/ПВДХ, ПВДХ/ПП, ПЭ/СЭВА/ПВДХ/СЭВА/ПВДХ, ПВДХ/СЭВА/ПВДХ//СЭВА/ПЭ, ПЭ/СЭВА/ПВДХ, ПВДХ/СЭВА/ПЭ, ПП/адгезивная смола/ПВДХ/адгезивная смола/ПП, ПП/адгезивная смола/ПВДХ, ПВДХ/адгезивная смола/ПП, ПЭ/СЭВА/ПВДХ/СЭВА/ПЭ, ПЭ/адгезивная смола/ПВДХ и ПЭ/адгезивная смола/ПВДХ/адгезивная смола/ПЭ. Выражение «ПЭ/ПВДХ» означает, что слой полиэтилена (ПЭ) и слой поливинилиденхлорида (ПВДХ) наложены от внутренней стороны цилиндрического отформованного изделия к наружной стороне.

[0046]

[Закрывающая часть]

Барьерная пробка может иметь закрывающую часть, закрывающую входное отверстие пробки. Часть закрывающей части, закрывающая входное отверстие пробки, предпочтительно содержит барьерную смолу, и другие части закрывающей части могут содержать барьерную смолу или аналогичную смолу, как проиллюстрировано для выпускного элемента.

[0047]

[Способ изготовления цилиндрического отформованного изделия]

Цилиндрическое отформованное изделие в представленном варианте осуществления может быть изготовлено способом формования, таким как экструзия, литье под давлением или выдувное формование. Среди них предпочтительны экструзия, при которой смолу расплавляют и экструдируют, или литье под давлением, при котором расплавленную смолу впрыскивают в форму и формуют. Цилиндрическое отформованное изделие, получаемое экструзией одного слоя или двух или более слоев способом экструзии нескольких слоев с цилиндрической формой, является предпочтительным вследствие легкости прикрепления, такого как присоединение или сварка, и точность размеров является хорошей при технологии литья под давлением, технологии изготовлении пакетов, технологии прикрепления компонентов или тому подобном при использовании цилиндрического отформованного изделия.

[0048]

Цилиндрическое отформованное изделие, экструдированное таким образом, отрезают с заданной длиной и используют. Например, когда цилиндрическое отформованное изделие используют для упаковочной емкости с пробкой, такой как пакет с выпускным элементом, включая Cheer Pack®, барьерную пробку получают литьем под давлением со вставкой или тому подобным способом, используя цилиндрическое отформованное изделие в представленном варианте осуществления, и барьерную пробку прикрепляют к пакету и емкости. Цилиндрическое отформованное изделие в этом случае используют с длиной, при которой оно достигает внутренних пространств пакета и емкости. Кроме того, когда цилиндрическое отформованное изделие используют для пакета для инфузионных растворов, барьерную пробку, полученную литьем под давлением со вставкой, или трубчатое цилиндрическое отформованное изделие прикрепляют, выполняя термосварку или тому подобное в состоянии, в котором она/оно зажата (-о) между внутренними поверхностями пакета в концевой или угловой части пакета.

[0049]

[Способ изготовления барьерной пробки]

Как показано на фиг.1, барьерная пробка 1 в представленном варианте осуществления имеет выпускной элемент 3, выполненный с возможностью прикрепления к емкости 2 с барьерной пробкой, и вышеуказанное цилиндрическое отформованное изделие 4, вставленное в выпускной элемент, и в цилиндрическом отформованном изделии образован выпускной проточный канал 5 для выпуска содержимого, находящегося в вышеуказанной емкости, наружу. Такая барьерная пробка 1 может быть изготовлена, например, посредством литья под давлением смолы, образующей выпускной элемент 3, вокруг цилиндрического отформованного изделия 4, хотя это не имеет конкретного ограничения.

[0050]

Литье под давлением будет описано ниже в качестве примера. Схематические изображения, показывающие один аспект способа изготовления барьерной пробки в представленном варианте осуществления, показаны на фиг.2. Фиг.2(а) показывает литейный стержень 11, используемый для литья под давлением, и часть 13 для присоединения цилиндрического отформованного изделия, имеющая столбчатую форму, образована на основании 12 литейного стержня 11. Часть 13 для присоединения цилиндрического отформованного изделия содержит часть 13а с большим диаметром, расположенную на конце со стороны основания с обращенной к основанию стороны 12 части 13 для присоединения цилиндрического отформованного изделия, часть 13b с малым диаметром, расположенную с концевой стороны части 13 для присоединения цилиндрического отформованного изделия, и часть 13с для формирования закрывающего слоя, образованную между частью 13а с большим диаметром и частью 13b с малым диаметром. Часть 13с для формирования закрывающего слоя является ступенчатой по направлению к концевой стороне части 13 для присоединения цилиндрического отформованного изделия.

[0051]

В представленном варианте осуществления разность радиусов части 13а с большим диаметром и части 13b с малым диаметром приблизительно равна толщине стенки цилиндрического отформованного изделия 4, наружный диаметр части 13а с большим диаметром приблизительно равен наружному диаметру цилиндрического отформованного изделия 4, и наружный диаметр части 13b с малым диаметром образован немного меньшим, чем внутренний диаметр цилиндрического отформованного изделия 4, в частности, меньшим на 0,01-0,2 мм. Осевая длина части 13b с малым диаметром, предусмотренной в части 13 для присоединения цилиндрического отформованного изделия, образована большей, чем осевая длина цилиндрического отформованного изделия 4.

[0052]

Фиг.2(b) показывает пресс-форму 14 для формования, и пресс-форма 14 для формования образована из левой части пресс-формы для формования и правой части пресс-формы для формования, так что она может быть разделена на правую и левую части. Внутри пресс-формы 14 для формования образована полость 15, и форма внутренней периферийной поверхности пресс-формы 14 для формования образована такой же, как форма наружной периферийной поверхности выпускного элемента. В одной правой части пресс-формы для формования предусмотрен литник, сообщающийся с заливочным отверстием непоказанной машины для литья под давлением и проходящий к полости 15. Вышеописанный литейный стержень 11 выполнен с возможностью перемещения вперед и назад так, что часть 13 для присоединения цилиндрического отформованного изделия может быть введена в вертикальном направлении в полость 15 и выведена из полости 15 пресс-формы 14 для формования.

[0053]

Барьерную пробку 1 получают формованием посредством устройства для литья под давлением, имеющего машину для литья под давлением и пресс-форму для формования. Как показано на фиг.2(с), цилиндрическое отформованное изделие 4 прикрепляют к предназначенной для присоединения цилиндрического отформованного изделия части 13 литейного стержня 11 и насаживают до тех пор, пока одна концевая сторона цилиндрического отформованного изделия 4 не упрется в низ части 13с для формирования закрывающего слоя. Следовательно, часть 13с для формирования закрывающего слоя играет некоторую роль при установке цилиндрического отформованного изделия 4 в заданном положении. После этого, как показано на фиг.2(с), часть 13 для присоединения цилиндрического отформованного изделия вставляют в полость 15 пресс-формы 14 для формования в состоянии, в котором цилиндрическое отформованное изделие 4 надето на часть 13 для присоединения цилиндрического отформованного изделия, и обеспечивают смыкание левой части пресс-формы для формования и правой части пресс-формы для формования.

[0054]

Далее, как показано на фиг.2(с), смолу, перемешанную и расплавленную в машине для литья под давлением, впрыскивают в полость 15 из литника. Цилиндрическое отформованное изделие 4 подвергается воздействию давления потока расплавленной смолы, и осуществляется приложение нагрузки, под действием которой цилиндрическое отформованное изделие 4 стремится переместиться к стороне части 13а с большим диаметром с обращенной к основанию, концевой стороны части 13 для присоединения цилиндрического отформованного изделия, но перемещение ограничено предназначенной для формирования закрывающего слоя частью 13с части 13 для присоединения цилиндрического отформованного изделия. Кроме того, часть 13с для формирования закрывающего слоя ограничивает положение цилиндрического отформованного изделия 4, и, следовательно, часть 13с для формирования закрывающего слоя образована в части 13 для присоединения цилиндрического отформованного изделия так, чтобы цилиндрическое отформованное изделие 4 было расположено в нормальном положении в выпускном элементе.

[0055]

Пространство между пресс-формой 14 для формования и предназначенной для присоединения цилиндрического отформованного изделия частью 13 литейного стержня 11 заполняют расплавленной смолой посредством машины для литья под давлением, и таким образом формируют выпускной элемент. Ступенчатый зазор образуется между одной концевой стороной цилиндрического отформованного изделия 4 и частью 13с для формирования закрывающего слоя, образованной в части 13 для присоединения цилиндрического отформованного изделия, зазор заполняется расплавленной смолой, и таким образом, формируется закрывающий слой 6 выпускного элемента (см. фиг.3). Закрывающий слой 6 формируется так, что часть, примыкающая к торцевой поверхности цилиндрического отформованного изделия 4 на одной концевой стороне, представляет собой ограничивающую поверхность, и поверхность, в зоне которой закрывающий слой 6 примыкает к предназначенной для формирования закрывающего слоя части 13с части 13 для присоединения цилиндрического отформованного изделия, представляет собой закрывающий слой. На другой концевой стороне цилиндрического отформованного изделия 4 его торцевая поверхность покрыта расплавленной смолой, и формируется удерживающая поверхность. Таким образом, торцевые поверхности цилиндрического отформованного изделия 4 на одной концевой стороне и другой концевой стороне будут закрыты выпускным элементом. Выпускной элемент «входит в контакт» с цилиндрическим отформованным изделием 4 в расплавленном состоянии во время формования, и, таким образом, увеличивается адгезионная способность и увеличивается адгезионное сцепление между выпускным элементом и цилиндрическим отформованным изделием 4.

[0056]

Расплавленная смола 16 охлаждается и затвердевает, и таким образом происходит формование выпускного элемента 3, и получают барьерную пробку 1. Даже если имеется небольшой зазор между цилиндрическим отформованным изделием 4 и имеющей малый диаметр частью 13b части 13 для присоединения цилиндрического отформованного изделия, поступление расплавленной смолы в зазор может быть предотвращено за счет регулирования вязкости смолы или тому подобного.

[0057]

Кроме того, по соображениям, связанным с непроницаемостью для водяного пара, кислородонепроницаемостью и способностью удерживать запахи, в состоянии, в котором барьерная пробка 1 прикреплена к емкости 2, емкость 2 и цилиндрическое отформованное изделие 4 предпочтительно перекрываются в продольном направлении цилиндрического отформованного изделия 4. Длина h перекрытия в продольном направлении предпочтительно составляет 0,1 мм - 10 мм, более предпочтительно 2 мм - 7 мм. Когда длина h составляет 0,1 мм или более, непроницаемость для водяного пара, кислородонепроницаемость и способность к удерживанию запаха имеют тенденцию к улучшению в большей степени. Кроме того, когда длина h составляет 10 мм или менее, величина используемого, сравнительно дорогого цилиндрического отформованного изделия 4 может быть уменьшена, и поэтому стоимость барьерной пробки может быть снижена.

[0058]

Кроме того, по соображениям, связанным с предотвращением растрескивания выпускного элемента 3, которое приводит к открытию цилиндрического отформованного изделия 4 для воздействия, толщина D стенки выпускного элемента предпочтительно составляет 0,2 мм - 2 мм, более предпочтительно 0,4 мм - 1,5 мм. В данном случае в выпускном элементе 3, имеющем сложную форму поперечного сечения, толщина D стенки относится к толщине самой тонкой части.

[0059]

[Емкость с барьерной пробкой]

Емкость с барьерной пробкой в представленном варианте осуществления имеет емкость и вышеуказанную барьерную пробку, прикрепленную к емкости, и емкость содержит, по меньшей мере, одну или более из пленок, выбранных из группы, состоящей из многослойной пленки, имеющей смоляной слой, состоящий из барьерной смолы, имеющей кислородопроницаемость, составляющую 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее, и проницаемость для водяного пара, составляющую 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, многослойной пленки, имеющей слой алюминиевой фольги, и пленки, полученной осаждением из паров металла.

[0060]

Примеры составляющего элемента емкости включают, по меньшей мере, одну или более из пленок, выбранных из группы, состоящей из многослойной пленки, имеющей смоляной слой, состоящий из барьерной смолы, многослойной пленки, имеющей слой алюминиевой фольги, и пленки, полученной осаждением из паров металла.

[0061]

Смоляной слой, состоящий из барьерной смолы, может иметь такую же конфигурацию, как описанная для вышеуказанной барьерной пробки, за исключением того, что он имеет кислородопроницаемость, составляющую 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее, и проницаемость для водяного пара, составляющую 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, и образует емкость.

Примеры

[0062]

Настоящее изобретение будет конкретно описано ниже посредством Примеров и Сравнительных примеров, но настоящее изобретение никоим образом не ограничено ими.

[0063]

[Изготовление замещающих образцов для измерений для определения кислородопроницаемости, непроницаемости для водяного пара и степени снижения кислородопроницаемости]

Для определения кислородопроницаемости, проницаемости для водяного пара и степени уменьшения кислородопроницаемости цилиндрических отформованных изделий были изготовлены замещающие образцы для измерений, имитирующие слоистые структуры (типы смол, порядок расположения слоев и соотношения толщины слоев) цилиндрических отформованных изделий, и исходя из измеренных значений кислородопроницаемости, проницаемости для водяного пара и степени снижения кислородопроницаемости образцов пленок были рассчитаны кислородопроницаемость, проницаемость для водяного пара и степень снижения кислородопроницаемости цилиндрических отформованных изделий.

[0064]

Данные замещающие пленки для измерений были получены путем образования пленок при использовании устройства прямого раздува и использовании головки для экструзии одного слоя для однослойных пленок и головки для совместной экструзии множества слоев для многослойных пленок для обеспечения заданных соотношений для конфигурации. При умножении измеренных значений кислородопроницаемости, проницаемости для водяного пара и степени снижения кислородопроницаемости замещающей пленки для измерений на значение толщины смоляного слоя, содержащего барьерную смолу, для получения скорости пропускания на 1 мкм, могут быть определены барьерные свойства, когда цилиндрическое отформованное изделие будет образовано.

[0065]

[Кислородопроницаемость (OTR)]

Кислородопроницаемость (OTR) определяли в соответствии с ASTM D-3985. В частности, замещающий образец для измерений, имеющий заданную толщину, подвергали измерениям при 23°С и относительной влажности 65%, используя прибор для определения кислородопроницаемости Mocon OX-TRAN 2/20. Полученное измеренное значение умножали на толщину смоляного слоя, содержащего барьерную смолу, для получения кислородопроницаемости в расчете на толщину 1 мкм (округленной до ближайшего целого числа).

[0066]

[Проницаемость для водяного пара (WVTR)]

Проницаемость для водяного пара (WVTR) определяли в соответствии с ASTM F-372. В частности, замещающий образец для измерений, имеющий заданную толщину, подвергали измерениям при 38°С и относительной влажности 90%, используя прибор для определения газопроницаемости Mocon PERMATRAN-W398. Полученное измеренное значение умножали на толщину смоляного слоя, содержащего барьерную смолу, для получения проницаемости для водяного пара в расчете на толщину 1 мкм (округленной до ближайшего целого числа).

[0067]

[Степень снижения кислородопроницаемости]

Степень снижения кислородопроницаемости определяли в соответствии с ASTM D-3985. В частности, замещающий образец для измерений, имеющий заданную толщину, подвергали измерениям при 23°С и относительной влажности 90%, используя прибор для определения кислородопроницаемости Mocon OX-TRAN 2/20. Полученное измеренное значение умножали на толщину смоляного слоя, содержащего барьерную смолу, для получения кислородопроницаемости в расчете на толщину 1 мкм (округленной до ближайшего целого числа) при относительной влажности 90%. Степень снижения кислородопроницаемости получали делением кислородопроницаемости при относительной влажности 65% на кислородопроницаемость при относительной влажности 90% (при округлении частного до ближайшего целого числа) и умножением частного на 100%.

[0068]

В Таблице 1 кислородопроницаемость (мл·мкм/м2·день·МПа), проницаемость для водяного пара (г·мкм/м2·день) и степень снижения кислородопроницаемости цилиндрических отформованных изделий приведены без скобок, и кислородопроницаемость (мл/м2·день·МПа) и проницаемость для водяного пара (г/м2·день) замещающих образцов для измерений приведены в скобках.

[0069]

[Способ изготовления емкости с барьерной пробкой]

Каждое из цилиндрических отформованных изделий, полученных в Примерах и Сравнительных примерах, вставляли в выпускной элемент, состоящий из полиэтилена, и закрывающую часть прикрепляли для получения барьерной пробки. Каждую из смоляных композиций, полученных в Примерах и Сравнительных примерах, непрерывно экструдировали с листовой формой, используя оборудование для экструзии расплава. После этого толщину экструдированной смолы доводили до такой же толщины, что и толщина трубки, в резервуаре с холодной водой. Полученный лист разрезали, и лист размещали на элементе, образующем закрывающую часть и состоящем из полиэтилена, так, чтобы он представлял собой часть закрывающей части, которая закрывает входное отверстие пробки, в результате чего получали закрывающую часть. Полученную барьерную пробку, к которой закрывающая часть была прикреплена, прикрепляли к пакету, состоящему из многослойной пленки, имеющей слой алюминиевой фольги, для получения емкости с барьерной пробкой.

[0070]

[Оценка стойкости при хранении при температуре внутри помещения]

50 мл соевого соуса размещали в каждой из емкости с барьерными пробками, полученными в Примерах и Сравнительных примерах, и хранили в темноте в резервуаре с постоянными температурой и влажностью, которые были отрегулированы соответственно до 23°С и относительной влажности 50%, в течение 3 дней. L (светлота), а (зелено-красный оттенок) и b (сине-желтый оттенок) соевого соуса перед и после хранения были определены посредством дифференциального колориметра, и из разности показателей Lab было получено ΔЕ (цветовое различие)=(ΔL)2 +(Δа)2+(Δb)2 (округленное до ближайшего целого числа), и была отмечена степень обесцвечивания. Случай, когда значение ΔЕ составляло 0 или более и 7 или менее, можно оценить как ситуацию, когда соевый соус находится в сравнительно хорошем состоянии при незначительном обесцвечивании соевого соуса. Случай, когда значение ΔЕ составляло более 7 и 12 или менее, можно оценить как ситуацию, когда соевый соус находится в хорошем состоянии. Случай, когда значение ΔЕ составляло более 12 и 14 или менее, можно оценить как ситуацию, когда соевый соус находится в пригодном состоянии, хотя обесцвечивание можно было распознать визуально. Случай, когда значение ΔЕ составляло более 14, можно оценить как ситуацию, когда соевый соус находится в непригодном состоянии с чрезмерным обесцвечиванием.

[0071]

[Оценка стойкости при хранении при высокой температуре и высокой влажности]

50 мл соевого соуса размещали в каждой из емкостей с барьерными пробками, полученными в Примерах и Сравнительных примерах, и хранили в темноте в резервуаре с постоянными температурой и влажностью, которые были отрегулированы соответственно до 40°С и относительной влажности 90%, в течение 3 дней. L (светлота), а (зелено-красный оттенок) и b (сине-желтый оттенок) соевого соуса перед и после хранения были определены посредством дифференциального колориметра, и из разности показателей Lab было получено ΔЕ (цветовое различие)=(ΔL)2 +(Δа)2+(Δb)2 (округленное до ближайшего целого числа), и была отмечена степень обесцвечивания. Случай, когда значение ΔЕ составляло 0 или более и 7 или менее, можно оценить как ситуацию, когда соевый соус находится в сравнительно хорошем состоянии при незначительном обесцвечивании соевого соуса. Случай, когда значение ΔЕ составляло более 7 и 12 или менее, можно оценить как ситуацию, когда соевый соус находится в хорошем состоянии. Случай, когда значение ΔЕ составляло более 12 и 14 или менее, можно оценить как ситуацию, когда соевый соус находится в пригодном состоянии, хотя обесцвечивание можно было распознать визуально. Случай, когда значение ΔЕ составляло более 14, можно оценить как ситуацию, когда соевый соус находится в непригодном состоянии с чрезмерным обесцвечиванием.

[0072]

[Оценка способности удерживать запахи]

Входное отверстие каждого из цилиндрических отформованных изделий, полученных в Примерах и Сравнительных примерах, на одной стороне закрывали, и 10 мл этанола размещали и герметично закрывали. Цилиндрическое отформованное изделие размещали в эксикаторе емкостью 5 л в состоянии, в котором цилиндрическая боковая поверхность была горизонтальной, и герметично закрывали. После выдерживания эксикатора при 40°С в течение 1 дня уровень запаха спирта, просачивающегося из цилиндрического отформованного изделия в эксикатор, оценивали по следующим критериям.

Ο: Вообще не было запаха спирта.

Δ: Был слабый запах спирта.

×: Был отчетливый запах спирта.

[0073]

[Пример 1]

Смоляную композицию, полученную смешиванием 1% масс. эпоксидированного соевого масла в качестве термостабилизатора со смолой ПВДХ-А с соотношением винилиденхлорида (VDC)/метилакрилата (МА)=95/5 (% масс.), имеющей среднемассовую молекулярную массу 80000 (производимую компанией Asahi Kasei Chemicals Corporation), непрерывно экструдировали с цилиндрической формой, используя оборудование для экструзии расплава, оснащенное цилиндрической головкой. После этого размер экструдата из смоляной композиции доводили до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения однослойной трубки с толщиной 300 мкм. Кроме того, толщину того же экструдата из смоляной композиции доводили до толщины 30 мкм, которая составляла 1/10 от толщины трубки, используя устройство прямого раздува, для получения однослойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0074]

[Пример 2]

Однослойную трубку, имеющую наружный диаметр 10 мм и толщину 300 мкм, получали так же, как в Примере 1, за исключением того, что вместо смолы ПВДХ-А была использована смола ПВДХ-В с соотношением винилиденхлорида (VDC)/метилакрилата (МА)=92/8 (% масс.), имеющая среднемассовую молекулярную массу 80000 (производимая компанией Asahi Kasei Chemicals Corporation).

[0075]

[Пример 3]

Однослойную трубку, имеющую наружный диаметр 10 мм и толщину 300 мкм, получали так же, как в Примере 1, за исключением того, что вместо смолы ПВДХ-А была использована смола ПВДХ-С с соотношением винилиденхлорида (VDC)/винилхлорида (VC)=89/11 (% масс.), имеющая среднемассовую молекулярную массу 80000 (производимая компанией Asahi Kasei Chemicals Corporation).

[0076]

[Пример 4]

Однослойную трубку, имеющую наружный диаметр 10 мм и толщину 100 мкм, получали так же, как в Примере 1, за исключением того, что толщина составляла 100 мкм.

[0077]

[Пример 5]

Однослойную трубку, имеющую наружный диаметр 10 мм и толщину 500 мкм, получали так же, как в Примере 1, за исключением того, что толщина составляла 500 мкм.

[0078]

[Пример 6]

Полиэтилен низкой плотности (ПЭ-А) (производимый компанией Asahi Kasei Chemicals Corporation, наименование продукта F1920) и смоляную композицию, полученную смешиванием 1% масс. эпоксидированного соевого масла в качестве термостабилизатора со смолой ПВДХ-А, непрерывно экструдировали с цилиндрической формой, используя полиэтилен низкой плотности (ПЭ-А) для внутреннего слоя и наружного слоя и смоляную композицию для промежуточного слоя и используя оборудование для экструзии расплава, оснащенное цилиндрической головкой для совместной экструзии множества слоев. После этого размеры экструдированного материала были доведены до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения трехслойной трубки с толщиной 600 мкм. Кроме того, общую толщину доводили до толщины 60 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом посредством оборудования для формования многослойной пленки совместной экструзией с таким же соотношением толщины слоев в конфигурации для получения трехслойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0079]

[Пример 7]

Двухслойную трубку с наружным диаметром 10 мм и толщиной 400 мкм получали так же, как в Примере 6, за исключением того, что не был выполнен наружный слой, состоящий из полиэтилена (ПЭ-А) низкой плотности.

[0080]

[Пример 8]

Трехслойную трубку с наружным диаметром 10 мм и толщиной 500 мкм получали так же, как в Примере 6, за исключением того, что вместо смолы ПВДХ-А была использована смола ПВДХ-В.

[0081]

[Пример 9]

Двухслойную трубку с наружным диаметром 10 мм и толщиной 400 мкм получали так же, как в Примере 7, за исключением того, что вместо смолы ПВДХ-А была использована смола ПВДХ-В.

[0082]

[Пример 10]

Трехслойную трубку с наружным диаметром 10 мм и толщиной 500 мкм получали так же, как в Примере 6, за исключением того, что полиэтилен высокой плотности (ПЭ-В) (производимый компанией Asahi Kasei Chemicals Corporation, наименование продукта F371) был использован вместо полиэтилена низкой плотности (ПЭ-А).

[0083]

[Пример 11]

Двухслойную трубку с наружным диаметром 10 мм и толщиной 400 мкм получали так же, как в Примере 7, за исключением того, что полиэтилен высокой плотности (ПЭ-В) был использован вместо полиэтилена низкой плотности (ПЭ-А).

[0084]

[Пример 12]

Полиэтилен низкой плотности (ПЭ-А), сополимер этилена и винилацетата (СЭВА-A) (производимый компанией Nippon Unicar Company Limited, наименование продукта NUC3765D), смоляную композицию, полученную смешиванием 1% масс. эпоксидированного соевого масла в качестве термостабилизатора со смолой ПВДХ-А, сополимер этилена и винилацетата (СЭВА-A) и полиэтилен низкой плотности (ПЭ-А) непрерывно экструдировали с цилиндрической формой в данном порядке от внутренней стороны, используя оборудование для экструзии расплава, оснащенное цилиндрической головкой для совместной экструзии множества слоев. После этого размеры экструдированного материала были доведены до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения пятислойной трубки с толщиной 600 мкм. Кроме того, общую толщину доводили до толщины 60 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом посредством оборудования для формования многослойной пленки совместной экструзией с таким же соотношением толщины слоев в конфигурации для получения пятислойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0085]

[Пример 13]

Полиэтилен низкой плотности (ПЭ-А), сополимер этилена и винилацетата (СЭВА-A) и смоляную композицию, полученную смешиванием 1% масс. эпоксидированного соевого масла в качестве термостабилизатора со смолой ПВДХ-А, непрерывно экструдировали с цилиндрической формой, используя полиэтилен низкой плотности (ПЭ-А) для внутреннего слоя, сополимер этилена и винилацетата (СЭВА-A) для промежуточного слоя и смоляную композицию для наружного слоя и используя оборудование для экструзии расплава, оснащенное цилиндрической головкой для совместной экструзии множества слоев. После этого размеры экструдированного материала были доведены до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения трехслойной трубки с толщиной 400 мкм. Кроме того, общую толщину доводили до толщины 40 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом посредством оборудования для формования многослойной пленки совместной экструзией с таким же соотношением толщины слоев в конфигурации для получения трехслойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0086]

[Пример 14]

Пятислойную трубку с наружным диаметром 10 мм и толщиной 600 мкм получали так же, как в Примере 12, за исключением того, что вместо сополимера этилена и винилацетата (СЭВА-A) был использован сополимер этилена и винилацетата (СЭВА-B) (производимый компанией Nippon Unicar Company Limited, наименование продукта NUC-3758).

[0087]

[Пример 15]

Трехслойную трубку с наружным диаметром 10 мм и толщиной 400 мкм получали так же, как в Примере 13, за исключением того, что вместо сополимера этилена и винилацетата (СЭВА-A) был использован сополимер этилена и винилацетата (СЭВА-B).

[0088]

[Пример 16]

Трехслойную трубку с наружным диаметром 10 мм и толщиной 500 мкм получали так же, как в Примере 6, за исключением того, что вместо полиэтилена низкой плотности (ПЭ-А) был использован гомополипропилен (ПП-А) (производимый компанией SunAllomer Ltd., наименование продукта PL500A).

[0089]

[Пример 17]

Наружный диаметр доводили до 10 мм для получения двухслойной трубки, имеющей толщину 400 мкм, как в Примере 16, за исключением того, что не был предусмотрен наружный слой, состоящий из гомополипропилена (ПП-А).

[0090]

[Пример 18]

Гомополипропилен (ПП-А), адгезивную смолу, смоляную композицию, полученную смешиванием 1% масс. эпоксидированного соевого масла в качестве термостабилизатора со смолой ПВДХ-А, адгезивную смолу и гомополипропилен (ПП-А) непрерывно экструдировали с цилиндрической формой в данном порядке от внутренней стороны, используя оборудование для экструзии расплава, оснащенное цилиндрической головкой для совместной экструзии множества слоев. После этого размеры экструдированного материала были доведены до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения пятислойной трубки с толщиной 600 мкм. Кроме того, общую толщину доводили до толщины 60 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом посредством оборудования для формования многослойной пленки совместной экструзией с таким же соотношением толщины слоев в конфигурации для получения пятислойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0091]

[Пример 19]

Пятислойную трубку с наружным диаметром 10 мм и толщиной 600 мкм получали так же, как в Примере 18, за исключением того, что вместо гомополипропилена (ПП-А) был использован статистический полипропилен (ПП-В) (производимый компанией SunAllomer Ltd., наименование продукта PВ222A).

[0092]

[Пример 20]

Гомополипропилен (ПП-А), адгезивную смолу и смоляную композицию, полученную смешиванием 1% масс. эпоксидированного соевого масла в качестве термостабилизатора со смолой ПВДХ-А, непрерывно экструдировали с цилиндрической формой, используя гомополипропилен (ПП-А) для внутреннего слоя, адгезивную смолу для промежуточного слоя и смоляную композицию для наружного слоя и используя оборудование для экструзии расплава, оснащенное цилиндрической головкой для совместной экструзии множества слоев. После этого размеры экструдированного материала были доведены до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения трехслойной трубки с толщиной 450 мкм. Кроме того, общую толщину доводили до толщины 45 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом посредством оборудования для формования многослойной пленки совместной экструзией с таким же соотношением толщины слоев в конфигурации для получения трехслойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0093]

[Пример 21]

Пятислойную трубку с наружным диаметром 10 мм и толщиной 500 мкм получали так же, как в Примере 12, за исключением того, что наружный слой, состоящий из сополимера этилена и винилового спирта (EVOH), был выполнен вместо наружного слоя, состоящего из полиэтилена низкой плотности (ПЭ-А), и адгезивная смола была использована вместо сополимера этилена и винилацетата (СЭВА-A) для внутреннего слоя.

[0094]

[Сравнительный пример 1]

Однослойную трубку с наружным диаметром 10 мм и толщиной 150 мкм получали так же, как в Примере 1, за исключением того, что вместо смолы ПВДХ-А был использован сополимер этилена и винилового спирта, и толщина составляла 150 мкм. Кроме того, толщину доводили до толщины 15 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом, используя машину для экструзии расплава, для получения однослойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0095]

[Сравнительный пример 2]

Однослойную трубку с наружным диаметром 10 мм и толщиной 150 мкм получали так же, как в Примере 1, за исключением того, что вместо смолы ПВДХ-А была использована полиамидная смола MXD6 (ПА) (производимая MITSUBISHI GAS CHEMICAL COMPANY, INC., наименование продукта S6007), и толщина составляла 150 мкм. Кроме того, толщину доводили до толщины 15 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом, используя машину для экструзии расплава, для получения однослойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0096]

[Сравнительный пример 3]

Полиэтилен низкой плотности (ПЭ-А), адгезивную смолу, сополимер этилена и винилового спирта (EVOH), адгезивную смолу и полиэтилен низкой плотности (ПЭ-А) непрерывно экструдировали с цилиндрической формой в данном порядке от внутренней стороны, используя оборудование для экструзии расплава, оснащенное цилиндрической головкой для совместной экструзии множества слоев. После этого размеры экструдированного материала были доведены до наружного диаметра 10 мм в резервуаре с холодной водой посредством устройства для придания наружного диаметра для получения пятислойной трубки с толщиной 450 мкм. Кроме того, общую толщину доводили до толщины 45 мкм, которая составляла 1/10 от толщины трубки, аналогичным образом посредством оборудования для формования многослойной пленки совместной экструзией с таким же соотношением толщины слоев в конфигурации для получения пятислойной пленки (замещающей пленки для измерений). Были определены кислородопроницаемость данной замещающей пленки для измерений и ее проницаемость для водяного пара.

[0097]

[Сравнительный пример 4]

Наружный диаметр доводили до 10 мм для получения пятислойной трубки, имеющей толщину 500 мкм, так же, как в Сравнительном примере 3, за исключением того, что вместо промежуточного слоя с толщиной 100 мкм, состоящего из сополимера этилена и винилового спирта (EVOH), использовали промежуточный слой с толщиной 150 мкм, состоящий из полиамидной смолы MXD6 (ПА).

[0098]

[Таблица 1]

(внутренняя сторона ←→ наружная сторона цилиндра)

(23°С, относительная влажность 65%)

(38°С, относительная влажность 90%)

(300 мкм)

(0,7)

(0,1)

(300 мкм)

(1,3)

(0,1)

(300 мкм)

(2,0)

(0,1)

(100 мкм)

(2,1)

(0,2)

(500 мкм)

(0,4)

(0,04)

(150 мкм)

(300 мкм)

(150 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(100 мкм)

(20)

(2)

(100 мкм)

(300 мкм)

(20)

(2)

(100 мкм)

(300 мкм)

(100 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(100 мкм)

(0,7)

(0,1)

(70 мкм)

(300 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(100 мкм)

(0,7)

(0,1)

(70 мкм)

(300 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(100 мкм)

(0,7)

(0,1)

(100 мкм)

(300 мкм)

(0,7)

(0,1)

(120 мкм)

(30 мкм)

(300 мкм)

(30 мкм)

(120 мкм)

(0,7)

(0,1)

(120 мкм)

(30 мкм)

(300 мкм)

(30 мкм)

(120 мкм)

(0,7)

(0,1)

(120 мкм)

(30 мкм)

(300 мкм)

(0,7)

(0,1)

(70 мкм)

(300 мкм)

(30 мкм)

(0,4)

(0,5)

Пример 1

(1)

(7,5)

Пример 2

(10)

(47)

Пример 3

(120 мкм)

(30 мкм)

(30 мкм)

(120 мкм)

(1)

(7,0)

Пример 4

(120 мкм)

(30 мкм)

(150 мкм)

(30 мкм)

(120 мкм)

(10)

(40)

[0099]

Из Примеров 1-21 установлено, что в случае, когда кислородопроницаемость и проницаемость для водяного пара находятся в пределах по настоящему изобретению, оценка стойкости при хранении, обеспечиваемой цилиндрическими отформованными изделиями, является хорошей. Установлено, что в случае использования смолы с лучшими барьерными свойствами, как в Примерах 1-5, стойкость при хранении, обеспечиваемая цилиндрическими отформованными изделиями, улучшается. Из Примеров 1-21 установлено, что кислородопроницаемость сополимеров винилиденхлорида и их проницаемость для водяного пара являются хорошими независимо от того, используются ли они для однослойных трубок или пленок или многослойных трубок или пленок, и оценка стойкости при хранении, обеспечиваемой цилиндрическими отформованными изделиями, также является хорошей. Установлено, что в случае, когда кислородопроницаемость и проницаемость для водяного пара находятся за пределами диапазонов по настоящему изобретению, как в Сравнительных примерах 1-4, не получают цилиндрических отформованных изделий, удовлетворяющих требованиям по стойкости при хранении.

Промышленная применимость

[0100]

Барьерная пробка по настоящему изобретению имеет промышленную применимость в качестве пробки, используемой для различных упаковок.

Изобретение относится к барьерной пробке и к емкости с барьерной пробкой. Барьерная пробка имеет выпускной элемент, выполненный с возможностью прикрепления к емкости, и цилиндрическое отформованное изделие, вставленное в выпускной элемент, причем цилиндрическое отформованное изделие имеет смоляной слой, содержащий барьерную смолу, кислородопроницаемость смоляного слоя составляет 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее, проницаемость смоляного слоя для водяного пара составляет 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, степень снижения кислородопроницаемости смоляного слоя составляет от 80 до 100%, температура плавления барьерной смолы выше температуры плавления смолы, составляющей выпускной элемент, толщина смоляного слоя составляет 25-700 мкм, барьерная смола содержит сополимер винилиденхлорида или сополимер этилена и винилового спирта, и цилиндрическое отформованное изделие выполнено с возможностью формирования выпускного проточного канала для выпуска содержимого, находящегося в емкости, наружу. 2 н. и 4 з.п. ф-лы, 3 ил., 1 табл.

1. Барьерная пробка, содержащая выпускной элемент, выполненный с возможностью прикрепления к емкости, и цилиндрическое отформованное изделие, вставленное в выпускной элемент, в которой

цилиндрическое отформованное изделие содержит смоляной слой, содержащий барьерную смолу,

кислородопроницаемость смоляного слоя составляет 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее,

проницаемость смоляного слоя для водяного пара составляет 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее,

степень снижения кислородопроницаемости смоляного слоя составляет от 80 до 100%, как получено делением кислородопроницаемости смоляного слоя при 23°С и относительной влажности 65% на кислородопроницаемость при 23°С и высокой относительной влажности, составляющей 90%, и умножением частного на 100,

температура плавления барьерной смолы выше температуры плавления смолы, составляющей выпускной элемент,

толщина смоляного слоя составляет 25-700 мкм,

барьерная смола содержит сополимер винилиденхлорида или сополимер этилена и винилового спирта, и

цилиндрическое отформованное изделие выполнено с возможностью формирования выпускного проточного канала для выпуска содержимого, находящегося в емкости, наружу.

2. Барьерная пробка по п.1, в которой выпускной элемент содержит смолу на основе полиолефина.

3. Барьерная пробка по п.1, в которой выпускной элемент содержит слой, покрывающий, по меньшей мере, часть торцевой поверхности цилиндрического отформованного изделия на конце, противоположном концу, подлежащему прикреплению к емкости, и

покрывающий слой покрывает торцевую поверхность смоляного слоя, содержащего барьерную смолу.

4. Барьерная пробка по п.1, в которой цилиндрическое отформованное изделие содержит внутренний слой и наружный слой,

внутренний слой содержит смолу на основе полиолефина, и

наружный слой представляет собой смоляной слой.

5. Барьерная пробка по п.1, в которой цилиндрическое отформованное изделие содержит внутренний слой, один или более промежуточных слоев и наружный слой,

внутренний слой содержит смолу на основе полиолефина, и

наружный слой и/или промежуточный слой представляет собой смоляной слой.

6. Емкость с барьерной пробкой, содержащая емкость и барьерную пробку по п.1, прикрепленную к емкости, при этом

емкость содержит, по меньшей мере, одно или более выбранное из группы, состоящей из многослойной пленки, имеющей смоляной слой, состоящий из барьерной смолы, имеющей кислородопроницаемость, составляющую 10000 мл·мкм/м2·24 ч·МПа (при 23°С и относительной влажности 65%) или менее, и проницаемость для водяного пара, составляющую 1000 г·мкм/м2·24 ч (при 38°С и относительной влажности 90%) или менее, многослойной пленки, имеющей слой алюминиевой фольги, и пленки, полученной осаждением из паров металла.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2021-03-11—Публикация

2017-02-03—Подача