Изобретение относится к области технологии производства прессованных полуфабрикатов из алюминиевого сплава системы Al-Mg-Si с улучшенными эксплуатационными и технологическими свойствами изделий в виде длинномерных, тонкостенных панелей и профилей, предназначенных для использования на железнодорожном транспорте, монорельсовом транспорте и в других транспортных системах.

Технология производства вагонов из крупногабаритных алюминиевых профилей и панелей является экономически выгодным решением. Крупногабаритные профили способны заменить многие сложные классические детали. Прессованные профили могут поставляться в виде готовых для монтажа интегральных деталей. Такие технологии могут быть использованы во многих областях техники. Существующие преимущества и возможности применения изделий из алюминиевых сплавов позволяют им успешно конкурировать со стальными конструкциями

Среди требований, предъявляемых к вагонам транспортных систем, важнейшим является снижение массы кузова, что позволяет добиваться существенной экономии энергетических затрат на пассажирские и грузовые перевозки. Применение прессованных полуфабрикатов из алюминиевых сплавов позволяет на 20-25% снизить массу кузова, по сравнению со стальными кузовами. При этом повышается грузоподъемность вагонов на 20-25%; возрастает долговечность вагонов за счет более высокой коррозионной стойкости алюминиевых сплавов; снижаются затраты на обслуживание вагонов; снижается трудоемкость сборки вагонов на 25-30%; расширяются дизайнерские возможности.

Рассмотрим особенности алюминиевых деформируемых сплавов с позиции требований вагоностроения. Самое главное требование заключается в том, чтобы сплавы обладали необходимым комплексом конструкционных характеристик. Это достаточная прочность, хорошее сопротивление циклическим нагрузкам и высокая коррозионная стойкость основного металла и сварных соединений.

Вторым и весьма важным требованием к алюминиевым сплавам, используемым в вагоностроении, является высокая технологичность как в машиностроительном, так и в металлургическом производстве. Высокая технологичность в машиностроительном производстве подразумевает, прежде всего, хорошую свариваемость: малую склонность к трещинообразованию при сварке, низкий коэффициент ослабления сварных соединений по сравнению с основным металлом, высокую пластичность и вязкость сварных соединений.

Технологичность в металлургическом производстве характеризуется комплексом свойств, к которым относятся:

1) Малая склонность к трещинообразованию при литье слитков;

2) Хорошая технологичность при прессовании (низкое сопротивление деформации, обеспечивающее возможность получать тонкостенные панели и профили сложной формы, с достаточно высокими скоростями истечения).

3) Высокая устойчивость пересыщенного твердого раствора, дающая возможность закаливать прессованные полуфабрикаты.

Известна мировая практика изготовления вагонов для железнодорожного транспорта на основе сплавов следующих систем:

- системы Al-Mg, серии 5000 (АМг2, АМг3, АМг5, АМг6, 5086, 5083, 5383, 5186 и др.);

- системы Al-Mg-Si, серии 6000 (АД31, АД33, АД35, 6060, 6061, 6063,6005A, 6082 и др.);

- системы Al-Zn-Mg серии 7000 (1915, 1925, 7020, 7039 и др.).

В патенте России (№2443798, МПК C22F 1/057, C22C 21/18, опубл. 27.02.2012) описывается производство продуктов из алюминиевых сплавов серии 2000, а именно деформированных продуктов с относительно большой толщиной 30-300 мм. Недостаточная пластичность не позволяет применять данный сплав при изготовлении изделий в виде длинномерных, тонкостенных панелей и профилей.

Известен сплав серии 5000 типа АМг ГОСТ4784-97. Сплавы имеют относительно недостаточные прочностные свойства и требуют более сложной технологии сварки по сравнению с большинством сплавов других серий.

Известен продукт из деформируемого алюминиевого сплава серии 7000 и способ производства упомянутого продукта (Патент РФ №2413025, МПК C22C 21/10, C22F 1/053, публ. 27.02.2011). Получается продукт, имеющий пониженную чувствительность к образованию горячих трещин, имеющий улучшенные свойства прочности и вязкости разрушения и, твердость более 180 НВ при нахождении в искусственно состаренном состоянии. Недостатком является пониженная пластичность, усложняющая прессование тонкостенных панелей и профилей, а также склонность к коррозии под напряжением.

По статистике, порядка 90% объема полуфабрикатов используемых в этой области техники, составляют алюминиевые сплавы системы Al-Mg-Si (серия 6000). Длительная эксплуатация вагонов из сплавов системы Al-Mg-Si (несколько десятков лет) свидетельствует об их надежности в штатных условиях работы

Сплавы 6000 серии в целом отвечают техническим требованиям для железнодорожного транспорта по коррозионной стойкости, технологичности в прессовом и металлургическом производстве и являются экономически конкурентоспособными.

Однако на сегодняшний день существующие сплавов Al-Mg-Si не полностью удовлетворяют предъявляемые к ним требования по следующим критериям:

- по разупрочнению при сварке сварные швы характеризуются недостаточной пластичностью и низкой ударной вязкостью;

- недостаточной прочностью, приводящей в аварийных ситуациях, которых, к сожалению, не удается избежать даже в самых развитых и благополучных странах, таких как Германия, Италия, Япония и др. к тяжелым последствиям.;

Задачей настоящего изобретения является получение на существующем промышленном оборудовании серийных прессованных изделий для железнодорожного транспорта из алюминиевого сплава серии 6000 с превосходными конструкционными и технологическими свойствами.

Техническим результатом, является получение прессованных изделий со стабильной полигонизованной макроструктурой, обеспечивающей максимальные механические свойства, превышающие на 20-35% механические свойства известных образцов прессованных полуфабрикатов для железнодорожного транспорта из алюминиевых сплавов серии 6000, при этом процесс производства характеризуется высокой технологичностью, возможностью получения сложных тонкостенных панелей, высокой стабильностью получаемых механических свойств продукции.

Указанный технический результат достигается тем, что способ производства прессованных изделий из алюминиевого сплава серии 6000 включает в себя литье заготовки-слитка из алюминиевого сплава серии 6000, имеющего химический состав, содержащий, мас.%:

Si 0,65-0,80

Mg 0,45-0,60

Mn 0,20-0,40

Zn≤0,20

Cu≤0,30

Cr≤0,05

Fe≤0,25

Ti 0,04-0,1

В≤0,001

прочие примеси ≤ 0,05%,

сумма прочих примесей ≤ 0,15%,

основа Al,

соотношение Mg/Si=0,6-0,8,

слитки подвергают гомогенизации при температуре 450-480°C, в течение 8-12 часов, горячее прессование проводят при температуре 420-490°C, при скорости истечения 3,0-30,0 м/мин, из подогреваемого контейнера, нагретого на 10-20°C ниже температуры нагрева заготовки, термическую обработку на твердый раствор осуществляют до температуры 480-540°C и выдержки при этой температуре в течение 15-60 мин, а закалку в воду со скоростью охлаждения 10-100°C/с до температуры 20-40°C, после закалки проводится правка растяжением с величиной остаточной деформации 0,5-3,5%, с перерывом между закалкой и правкой растяжением не более 8 ч, искусственное старение производится при температуре 140-200°C, выдержке 4-12 ч, с перерывом между правкой растяжением и искусственным старением не более 48 ч.

Предлагаемый способ производства прессованных изделий из алюминиевого сплава серии 6000 основывается на синергетическом эффекте влияния всех легирующих элементов на свойства алюминиевого сплава, поэтому указанные соотношения компонентов легирующих элементов, а также оптимально подобранные режимы прессования и термообработки позволяют существенно повысить механические свойства изготовляемой продукции по сравнению с подобными известными изделиями, произведенными из аналогов алюминиевых сплавов серии 6000.

При выбранном соотношение присутствия основных упрочняющих легирующих элементов магния и кремния в пределах Mg/Si=0,6-0,8 обеспечивается максимальное образование фазы - упрочнителя: Mg2Si.

Структура металла шва сварного соединения зависит от содержания и соотношения Mg и Si в сплаве. Определенное соотношение Mg/Si несколько измельчает дендритную ячейку (микрозерно) и повышает количество равномерно распределенной по зерну фазы Mg2Si.

Содержание Si в сплаве ограничено 0,8%, превышение этой величины повышает чувствительность металла к образованию горячих трещин, что значительно ухудшает свариваемость материала. По этой же причине величина присутствия в сплаве Fe не должна превышать 0.25%. Содержание Si в сплаве менее 0,65% не обеспечивает сплаву необходимых прочностных свойств.

Наличие в сплаве Cu≤0,30%; Zn≤0,20%; Cr≤0,05% повышает коррозионную стойкость сплава и обеспечивает хорошую свариваемость. Наличие марганца, в заявленных пределах - Mn (0,20-0,40%), создает эффект антирекристаллизатора и способствует термической стабилизации полигонизованной структуры. Присутствие Ti (0,04-0,1%) и B (0,001%) в качестве модификаторов позволяет гарантированно получать однородную мелкозернистую структуру в сплаве.

Целевой химический состав позволяет обеспечивать максимальный уровень эксплуатационных и технологических свойств профилей из сплава серии 6000, мелкозернистую нерекристаллизованную (полигонизованную) структуру и высокое качество поверхности изделий после прессования. Таким образом, высокие механические свойства обеспечиваются не только благодаря содержанию химических элементов, но и за счет эффекта структурного упрочнения (полигонизованная структура).

Режимы прессования подобраны опытным путем в зависимости от площади сечения прессуемого изделия, стабильность процесса обеспечивается поддержанием стабильной температуры в контейнере, нагретом на 10-20°C ниже температуры нагрева заготовки для отвода избыточного тепла от работы деформации из пластической зоны, что приближают процесс прессования к изотермическому. В процессе прессования на межфазных границах создаются значительные поля упругих напряжений, которые являются центрами рекристаллизации. Рекристаллизация интенсивно протекает при высокотемпературной обработке на твердый раствор (480-540°C), а высокая скорость охлаждения при закалке (скорость охлаждения 30-100°C/с до температуры 20-40°C) предотвращает рост рекристаллизованных зерен в изделиях. Антирекристаллизационный эффект усиливается благодаря содержанию Мn (0,20-0,40%). Сохранение большого количества центров рекристаллизации, следовательно, и получение особенно мелкозернистой структуры обеспечивается при совмещении обработки на твердый раствор и последующей закалки. Высокая температура обработки на твердый раствор также обеспечивает большую степень его пересыщения, что приводит при искусственном старении к повышению прочностных свойств. Равномерное распределение продуктов распада пересыщенного твердого раствора приводит к повышению коррозионной стойкости полуфабриката.

Превышение временного интервала между закалкой и правкой растяжением более 8 часов нежелательно т.к. изделия набирают прочность, препятствующую деформации растяжением. Правка растяжением с величиной остаточной деформации 0,5-3,5% обеспечивает приемлемые геометрические размеры прессованных изделий по кривизне. Диапазон деформации растяжением обусловлен тем, что деформация менее 0,5% недостаточно эффективно снижает уровень термических напряжений, а деформация свыше 3,5% приводит к нагартовке изделий.

Упрочнение в процессе старения данного сплава обеспечивается обработкой на твердый раствор при относительно высокой температуре (для растворения легирующих элементов) и быстрой закалкой (для удерживания растворенных элементов в перенасыщенном твердом растворе). Впоследствии упрочнение, которое возникает в результате искусственного старения, происходит из-за того, что растворенные компоненты, удерживаемые в перенасыщенном твердом растворе, в качестве части отклика по установлению равновесия образуют выделения (вторичные фазы), которые диспергированы в зернах в виде образований малого размера и повышают способность материала противостоять деформации сдвига. Перерыв между правкой растяжением и искусственным старением более 48 часов снижает этот эффект упрочнения.

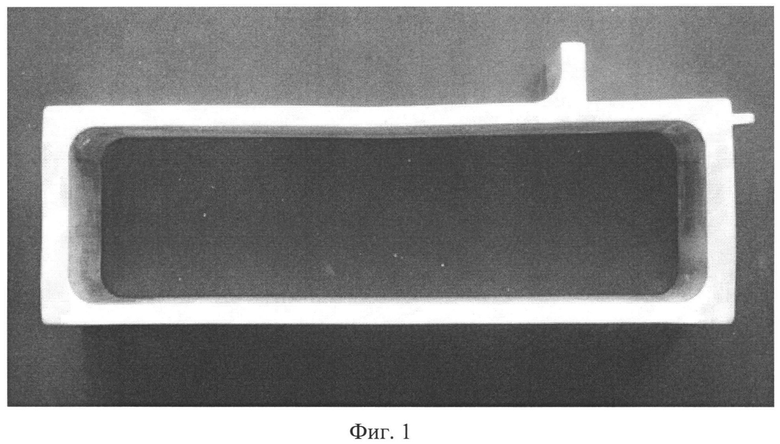

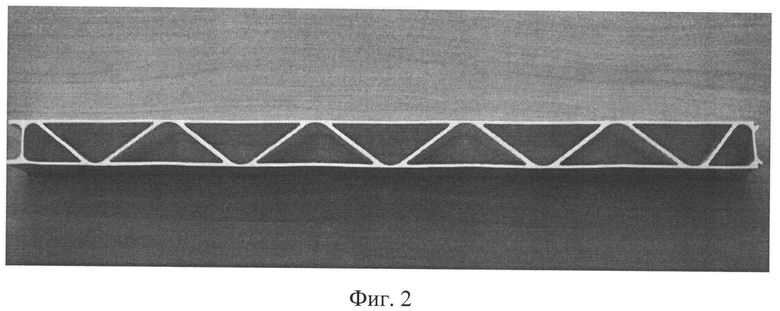

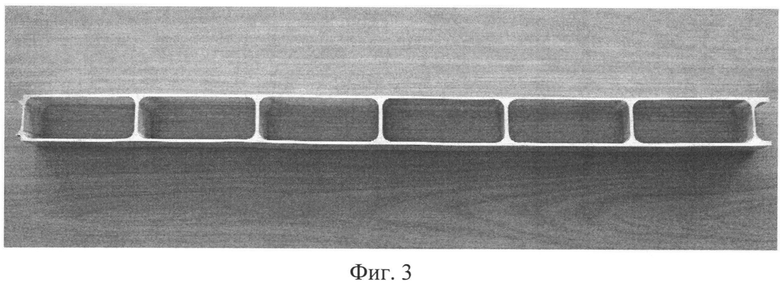

Изобретение иллюстрируется фотографиями, где показаны поперечные сечения прессовых изделий изготовленных в соответствии с этим изобретением:

Фиг.1 - профиля (габариты 420×75 мм).

Фиг.2 - панели (габариты 790×52 мм).

Фиг.3 - панели (габариты 790×50 мм).

Пример конкретного исполнения.

В электроплавильной печи сопротивления типа САН вместимостью 10 т были выполнены плавки, следующего химического состава, таблица 1:

Затем были отлиты круглые слитки ⌀ 470. Литье слитков проводилось по следующим режимам, таблица 2:

Режимы гомогенизации отлитых слитков приведены в таблице 3.

Механические свойства прессованных полуфабрикатов приведены в таблице 4. Контроль твердости проводился по всему поперечному сечению профиля и панелей. Расстояние между точками контроля не более 50 мм.

Как видно из таблицы 5 достигнутый уровень механических характеристик, полученных изделий по заявленному способу, превышает минимальные значения по требованиям EN755-2 в среднем на 20-35%. Стабильность механических свойств по сечению и длине изделий подтверждается протоколами измерений твердости по всему поперечному сечению с 2-х концов каждой прессовки. По EN755-2 разброс не должен превышать 20 НВ, фактический разброс значений составил не более 15 НВ. Изделия, изготовленные из профилей с указанными характеристиками, будут обладать повышенной конструкционной прочностью и надежностью.

Высокие механические и эксплуатационные свойства изделий, изготовленных по данному способу, были также подтверждены проведением испытаний основного материала и сварных соединений на усталостную прочность в специализированной лаборатории GSI SLV (Halle) в Германии, таблице 5.

Приведенные примеры не ограничивают применяемость настоящего изобретения, которое может иметь другие варианты выполнения в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НИХ | 2003 |

|

RU2238998C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

Изобретение относится к области технологии производства прессованных полуфабрикатов из алюминиевого сплава системы Al-Mg-Si, с улучшенными эксплуатационными и технологическими свойствами в виде длинномерных, тонкостенных панелей и профилей, предназначенных для использования на железнодорожном транспорте, монорельсовом транспорте и в других транспортных системах. Способ включает литье слитка из алюминиевого сплава серии 6000, гомогенизацию, горячее прессование при скорости истечения 3,0-30,0 м/мин из подогреваемого контейнера, термическую обработку на твердый раствор путем закалки в воду, проведение после закалки правки растяжением и искусственное старение. Техническим результатом изобретения является создание технологии производства прессованных полуфабрикатов из высоколегированного алюминиевого сплава системы Al-Mg-Si, обладающего хорошими механическими, технологическими и коррозионными свойства. 5 табл., 3 ил.

Способ производства прессованных изделий из алюминиевого сплава серии 6000, включающий литье слитка из алюминиевого сплава серии 6000, имеющего химический состав, содержащий, мас.%:

гомогенизацию слитка при температуре 450-480°C в течение 8-12 ч, горячее прессование при температуре 420-490°C при скорости истечения 3,0-30,0 м/мин из подогреваемого контейнера, нагретого на 10-20°C ниже температуры нагрева заготовки, термическую обработку на твердый раствор путем нагрева до температуры 480-540°C, выдержки при этой температуре в течение 15-60 мин и закалки в воду со скоростью охлаждения 10-100°C/с до температуры 20-40°C, проведение после закалки правки растяжением с величиной остаточной деформации 0,5-3,5% и с перерывом между закалкой и правкой растяжением не более 8 ч и последующее искусственное старение при температуре 140-200°C, выдержке 4-12 ч с перерывом между правкой растяжением и искусственным старением не более 48 ч.

| US 20100006186 A1, 14.01.2010 | |||

| US 7422645 B2, 09.09.2008 | |||

| US 20090242087 A1, 01.10.2009 | |||

| ПРОДУКТ ИЗ ДЕФОРМИРУЕМОГО АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2006 |

|

RU2413025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

Авторы

Даты

2015-02-20—Публикация

2013-07-09—Подача