Изобретение относится к способам замедленного коксования нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ замедленного коксования нефтяных остатков (Патент RU № 2560441, МПК С10В 55/00, опубл. 20.08.2015 г., бюл. № 23), включающий приготовление сырья коксования путем смешения исходного сырья - гудрона с тяжелым газойлем каталитического крекинга в количестве 10-15% на исходное сырье с последующим первичным нагревом полученной сырьевой смеси до 280-320°C и последующее обогащение сырьевой смеси внизу ректификационной колонны рециркулятом тяжелого газойля коксования в количестве не менее 40-50% на полученную сырьевую смесь, при этом в полученную сырьевую смесь после ректификационной колонны вводят 10 -

15% легкого газойля коксования на исходное сырье, вторичный нагрев полученной сырьевой смеси до температуры коксования 485-505°C и коксование в реакторе с выводом дистиллятных продуктов коксования в ректификационную колонну.

Недостатком способа является недостаточная эффективность.

Также известен способ получения малосернистого нефтяного кокса (Патент RU № 2469067, МПК С10В 55/00, опубл. 10.12.2012 г., бюл. № 34), включающий приготовление сырья коксования путем смешения исходного сырья-смеси гудрона с остатком висбрекинга вначале с тяжелым газойлем каталитического крекинга, взятым в количестве не менее 30% на исходное сырье с последующим первичным нагревом полученного сырья до 280-320°C и обогащением внизу ректификационной колонны рециркулятом тяжелого газойля коксования в количестве не менее 30%, вторичный нагрев полученной сырьевой смеси до температуры коксования 485-505°C, коксование в реакторе с выводом дистиллятных продуктов коксования в ректификационную колонну.

Недостатком данного способа является значительное вовлечение тяжелого газойля каталитического крекинга и остатка висбрекинга в сырье коксования, что приводит к ухудшению качества получаемого нефтяного кокса за счет увеличения в нем кремния. А также механические примеси (катализаторная пыль), содержащиеся в тяжелом газойле каталитического крекинга, вовлекаемые в сырье коксования, приводят к преждевременному износу и забиванию оборудования (теплообменников, массообменных устройств и печей) и, как следствие, к снижению межремонтного пробега установки.

Наиболее близким является способ замедленного коксования нефтяных остатков (Патент RU № 2206595, МПК С10В 55/00, опубл. 20.06.2003 г., бюл. № 17), включающий предварительный нагрев исходного сырья, смешение его с разбавителем - тяжелым газойлем коксования, или смолой пиролиза, или тяжелым газойлем каталитического крекинга - в количестве 4-15% на исходное сырье, подачу смеси в промежуточную емкость, соединенную по парам с ректификационной колонной, вторичный нагрев сырьевой смеси из промежуточной емкости в коксовой печи до температуры коксования и подачу ее в один из реакторов коксования.

Недостатками этого способа являются недостаточная эффективность, ограниченность использования сырьевых ресурсов.

Техническими задачами являются снижение энергозатрат, расширение сырьевых ресурсов, используемых в процессе коксования, путем удержания излишков сырья внутри установки, а также увеличение межремонтного периода установки замедленного коксования нефтяных остатков за счет уменьшения закоксовывания оборудования путем исключения попадания в них коксовых частиц.

Технические задачи решаются способом замедленного коксования нефтяных остатков, включающим предварительный нагрев исходного сырья, смешение его с разбавителем и вторичный нагрев смеси до температуры коксования.

Новым является то, что предварительный нагрев исходного сырья осуществляют в блоке теплообменников, после нагрева исходного сырья до температуры 195-250°С в поток сырья добавляют 1-5% углеводородов с плотностью 800-950 кг/м3 из закрытой системы продувки на исходное сырье, на выходе из блока теплообменников поток смеси смешивают с разбавителем в количестве 2-20% на исходное сырье, в качестве которого применяют газойль зоны промывки, далее нагретую до температуры 280-330°С смесь направляют в нижнюю часть ректификационной колонны, из ректификационной колонны смесь направляют в печь для вторичного нагрева до температуры 485-500°С, осуществляют регулирование температуры в печи и контроль температуры смеси на выходе из печи, далее нагретую смесь подают в реактор, при этом пары от реактора, охлажденные до температуры 400-420 °С путем подачи квенча, направляют в зону ректификационной колонны, находящуюся выше зоны подачи исходной смеси, а в качестве нефтяных остатков применяют гудрон или смесь гудрона с вакуум-отогнанным остатком висбрекинга.

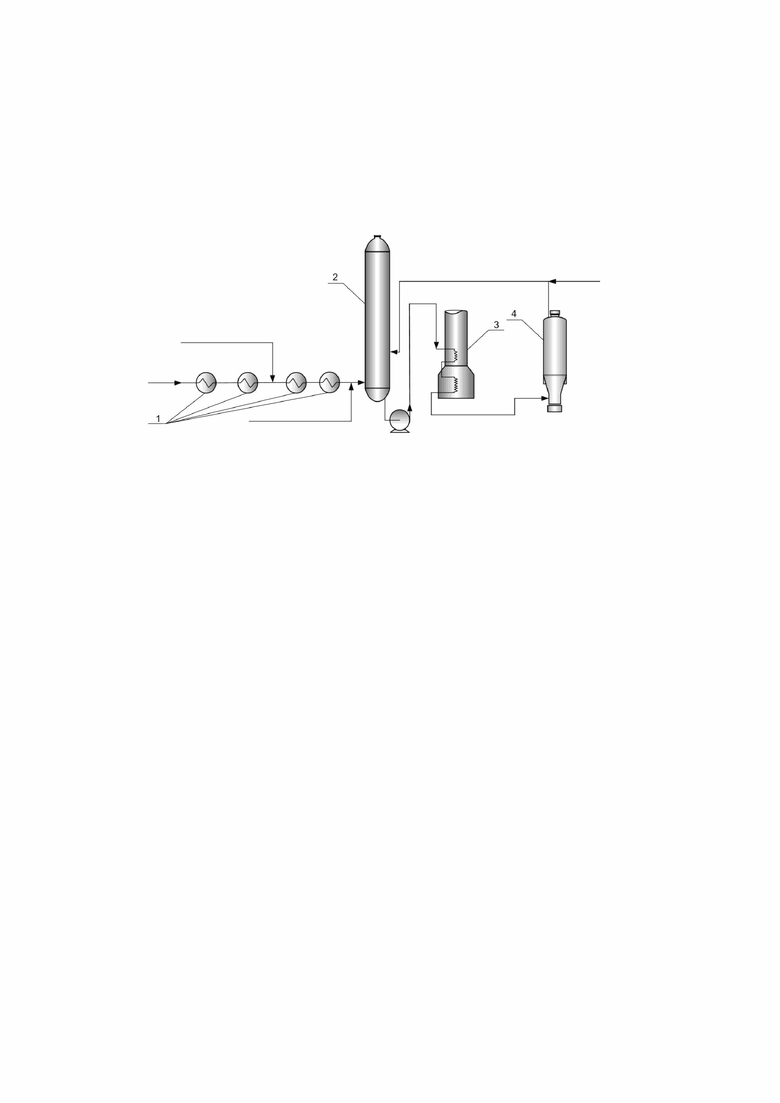

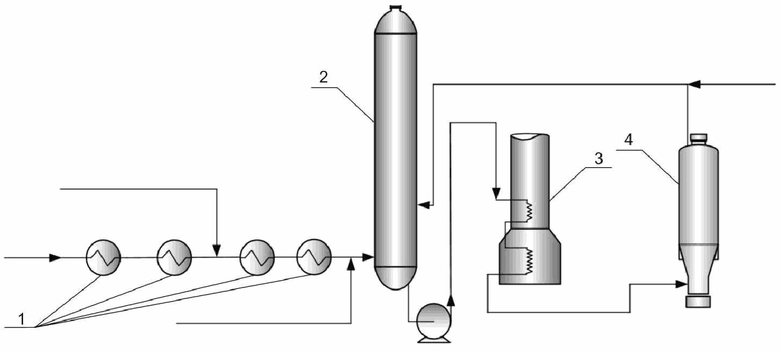

На фигуре изображена последовательность осуществления способа замедленного коксования нефтяных остатков.

Способ осуществляют следующим образом.

Исходное сырье (гудрон или смесь гудрона с вакуум-отогнанным остатком висбрекинга) предварительно нагревают в блоке теплообменников 1 (см. фиг.). Блок теплообменников 1 представляет собой последовательно и/или параллельно размещенные теплообменники, где происходит ступенчатый нагрев. Последовательное и/или параллельное размещение теплообменников и их количество (например, от 4 до 8 теплообменников) выбирают в зависимости от максимального использования тепла отходящих продуктов, циркуляционного орошения, что обеспечивает снижение энергозатрат. Для осуществления способа замедленного коксования нефтяных остатков применяют кожухотрубчатые теплообменники. После нагрева исходного сырья до температуры 195-250°С (контролируют по датчикам температуры) в поток сырья добавляют 1-5% углеводородов из закрытой системы продувки на исходное сырье с получением смеси исходного сырья и углеводородов из закрытой системы продувки. На выходе из блока теплообменников 1 поток смеси смешивают с разбавителем в количестве 2-20% на исходное сырье, в качестве разбавителя применяют газойль зоны промывки.

Далее нагретую до температуры 280-330°С смесь направляют в нижнюю часть ректификационной колонны 2. Вторичный нагрев смеси осуществляют в печи 3. Из ректификационной колонны 2 смесь с помощью насосов направляют в печь 3 для вторичного нагрева до температуры 485-500°С. Осуществляют регулирование температуры в печи 3 и контроль температуры смеси на выходе из печи 3. Далее нагретую смесь подают в реактор 4 (коксовую камеру). При этом пары от реактора 4, охлажденные до температуры 400-420°С путем подачи квенча, направляют в зону ректификационной колонны 2, находящуюся выше зоны подачи исходной смеси. Квенч представляет из себя легкий газойль коксования или тяжелый газойль коксования/циркуляционное орошение, или газойль зоны промывки, или их смесь. Таким образом, регулированием подачи квенча охлаждают пары от реактора 4 до необходимой температуры.

Для осуществления способа используют следующие продукты со следующими показателями качества:

– гудрон: плотность при 20ºС 1000-1045 кг/м3, коксуемость 15–25%, содержание серы 2,7-5,6%;

– вакуум-отогнанный остаток висбрекинга: плотность при 20ºС

1040-1080 кг/м3, коксуемость 25–40%;

– углеводороды из закрытой системы продувки: плотность при 20ºС 800 -

950 кг/м3;

– разбавитель – газойль зоны промывки: плотность при 20ºС 850-1000 кг/м3, коксуемость 0,5 - 5,0%;

– легкий газойль коксования: плотность при 20ºС 820 - 880 кг/м3;

– тяжелый газойль коксования/циркуляционное орошение: плотность при 20ºС 860 - 980 кг/м3.

Пример практического применения.

Исходное сырье – гудрон (плотностью 1018 кг/м3, коксуемостью 19,7%, содержанием серы 3,1%) предварительно нагрели в блоке теплообменников. Использовали последовательно расположенные пять теплообменников (т/о). После нагрева исходного сырья до температуры 210°С в поток сырья добавили 1% углеводородов из закрытой системы продувки (УвЗСП) на исходное сырье с получением смеси исходного сырья и углеводородов из закрытой системы продувки. На выходе из блока теплообменников поток смеси смешали с разбавителем в количестве 5,4% на исходное сырье, в качестве разбавителя применили газойль зоны промывки (ГЗП). Далее нагретую до температуры 309°С смесь направили в нижнюю часть ректификационной колонны. Из ректификационной колонны смесь направили в печь для вторичного нагрева до температуры 497°С. Осуществили регулирование температуры в печи и контроль температуры смеси на выходе из печи. Далее нагретую смесь подали в реактор. Пары от реактора, охлажденные до температуры 410°С путем подачи квенча (тяжелого газойля коксования/циркуляционного орошения – ТГК/ЦО) направили в зону ректификационной колонны, находящуюся выше зоны подачи исходной смеси (см. таблицу, пример 1).

В некоторых примерах в качестве сырья применяли смесь гудрона с вакуум-отогнанным остатком висбрекинга – ВоОВб (см. таблицу, примеры 8, 9 и 10). В других примерах в качестве квенча применяли легкий газойль коксования – ЛГК (см. таблицу, пример 2), газойль зоны промывки (см. таблицу, пример 6), смесь легкого газойля коксования, тяжелого газойля коксования/циркуляционного орошения, газойля зоны промывки (см. таблицу, пример 5).

Другие примеры практического применения провели аналогично, данные исследований представлены в таблице.

Таблица. Данные исследований способа замедленного коксования нефтяных остатков

примера

(в печи)

Таким образом, предлагаемый способ замедленного коксования нефтяных остатков позволяет снизить энергозатраты, расширить сырьевые ресурсы, используемые в процессе коксования, путем удержания излишков сырья внутри установки, а также увеличить межремонтный период установки замедленного коксования нефтяных остатков за счет уменьшения закоксовывания оборудования путем исключения попадания в них коксовых частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2560441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2011 |

|

RU2469067C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| СПОСОБ ТЕРМОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538893C1 |

Изобретение относится к способам замедленного коксования нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности. Данное изобретение касается способа замедленного коксования нефтяных остатков, который включает предварительный нагрев исходного сырья, смешение его с разбавителем и вторичный нагрев смеси до температуры коксования. Предварительный нагрев исходного сырья осуществляют в блоке теплообменников. После нагрева исходного сырья до температуры 195-250°С в поток сырья добавляют 1-5% углеводородов с плотностью 800-950 кг/м3 из закрытой системы продувки на исходное сырье. На выходе из блока теплообменников поток смеси смешивают с разбавителем в количестве 2-20 % на исходное сырье, в качестве которого применяют газойль зоны промывки. Далее нагретую до температуры 280-330°С смесь направляют в нижнюю часть ректификационной колонны, из ректификационной колонны смесь направляют в печь для вторичного нагрева до температуры 485-500°С, осуществляют регулирование температуры в печи и контроль температуры смеси на выходе из печи. Нагретую смесь подают в реактор, при этом пары от реактора, охлажденные до температуры 400-420°С путем подачи квенча, направляют в зону ректификационной колонны, которая находится выше зоны подачи исходной смеси. В данном способе в качестве нефтяных остатков применяют гудрон или смесь гудрона с вакуум-отогнанным остатком висбрекинга. Предлагаемый способ замедленного коксования нефтяных остатков позволяет снизить энергозатраты, расширить сырьевые ресурсы, используемые в процессе коксования, а также увеличить межремонтный период установки замедленного коксования нефтяных остатков. 13 пр., 1 табл., 1 ил.

Способ замедленного коксования нефтяных остатков, включающий предварительный нагрев исходного сырья, смешение его с разбавителем и вторичный нагрев смеси до температуры коксования, отличающийся тем, что предварительный нагрев исходного сырья осуществляют в блоке теплообменников, после нагрева исходного сырья до температуры 195-250°С в поток сырья добавляют 1-5% углеводородов с плотностью 800-950 кг/м3 из закрытой системы продувки на исходное сырье, на выходе из блока теплообменников поток смеси смешивают с разбавителем в количестве 2-20% на исходное сырье, в качестве которого применяют газойль зоны промывки, далее нагретую до температуры 280-330°С смесь направляют в нижнюю часть ректификационной колонны, из ректификационной колонны смесь направляют в печь для вторичного нагрева до температуры 485-500°С, осуществляют регулирование температуры в печи и контроль температуры смеси на выходе из печи, далее нагретую смесь подают в реактор, при этом пары от реактора, охлажденные до температуры 400-420°С путем подачи квенча, направляют в зону ректификационной колонны, находящуюся выше зоны подачи исходной смеси, а в качестве нефтяных остатков применяют гудрон или смесь гудрона с вакуум-отогнанным остатком висбрекинга.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ замедленного коксования нефтяных остатков | 2016 |

|

RU2634019C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| CN 103814110 A, 21.05.2014 | |||

| US 8894841 B2, 25.11.2014. | |||

Авторы

Даты

2021-03-12—Публикация

2020-07-08—Подача