Изобретение относится к области нефтепереработки, в частности к получению нефтяного кокса замедленным коксованием с содержанием летучих веществ более 15% и менее 25% для использования в качестве коксующей добавки в шихту коксования углей.

Известны различные способы получения коксующих добавок замедленным коксованием нефтяных остатков: патенты РФ на изобретение №2576429, 2560442, 2209826, 2496852, 2400518 и т.д.

Наиболее близким к предлагаемому способу по технической сущности является способ замедленного коксования нефтяных остатков (патент РФ №2206595), включающий предварительный нагрев исходного сырья, смешение его с разбавителем в отдельной смесительной емкости, вторичный нагрев смеси до температуры коксования. В качестве разбавителя используют рециркулят - тяжелый газойль коксования, или смолу пиролиза, или тяжелый газойль каталитического крекинга, или их смеси в количестве 4-15% на исходное сырье. Недостатком данного способа является низкое количество летучих веществ в продукте и низкая производительность установки коксования.

Предлагаемое изобретение направлено на увеличение летучих веществ в продукте, увеличение производительности установки, а также на расширение сырьевых ресурсов, используемых в процессе коксования.

Это достигается тем, что в способе замедленного коксования, включающем предварительный нагрев исходного сырья, смешение его с разбавителем в отдельной смесительной емкости, вторичный нагрев смеси до температуры коксования, при этом в качестве разбавителя используют рециркулят - тяжелый газойль коксования в количестве 5-15% от исходного сырья и компаундирующие добавки в виде кубового остатка с установки каталитического крекинга вакуумного газойля или мазута, содержащих ультрадисперсные суспензионные катализаторы, или их смеси в соотношении с рециркулятом от 1:1 до 2:1.

Кубовые остатки с установки каталитического крекинга вакуумного газойля или мазута, полученные с использованием ультрадисперсных суспензионных катализаторов, содержащих такие металлы как никель, железо, цинк, молибден, содержат в своем составе вышеуказанные металлы, которые способны ускорить и процессы коксования. При этом происходит не только ускорение процессов деструкции углеводородов, что естественно, но и реакции конденсации углеводородов, что приводит к ускорению процессов коксования и увеличению количества летучих веществ за счет образования продуктов конденсации с более высокой температурой кипения.

При проведении процессов каталитического крекинга как мазута, так и вакуумного газойля с применением ультрадисперсных суспензионных катализаторов, на опытно-промышленной установке образуются кубовые остатки, содержащие эти катализаторы, которые необходимо утилизировать. Поэтому применение этих кубовых остатков, с одной стороны, позволяет достичь такого неожиданного технического результата, как утилизация этих продуктов, с другой стороны, расширить сырьевые ресурсы для получения коксующих добавок, получаемых замедленным коксованием.

Способ осуществляется следующим образом.

Исходное сырье, в частности гудрон, предварительно нагревают в печи до температуры 340-380°С и подают в отдельную смесительную емкость, туда же поступает рециркулят (тяжелый газойль коксования) в количестве 5-15% от исходного сырья, а также компаундирующие добавки в виде кубовых остатков с установки каталитического крекинга вакуумного газойля или мазута, содержащих ультрадисперсные катализаторы, или их смеси в соотношении с рециркулятом от 1:1 до 2:1. Из емкости полученную смесь подают в печь для нагрева до температуры коксования 480-490°С и через четырехходовой кран она поступает снизу в один из реакторов коксования. Дистиллятные продукты коксования сверху реактора отводят в ректификационную колонну, где разделяют на газ, бензин, водный конденсат, легкий, тяжелый и кубовый газойль и продукты выводят с установки.

После заполнения реактора коксом горячий поток из печи переключают в следующий реактор, а первый после пропаривания и охлаждения освобождают от кокса и готовят к следующему циклу коксования.

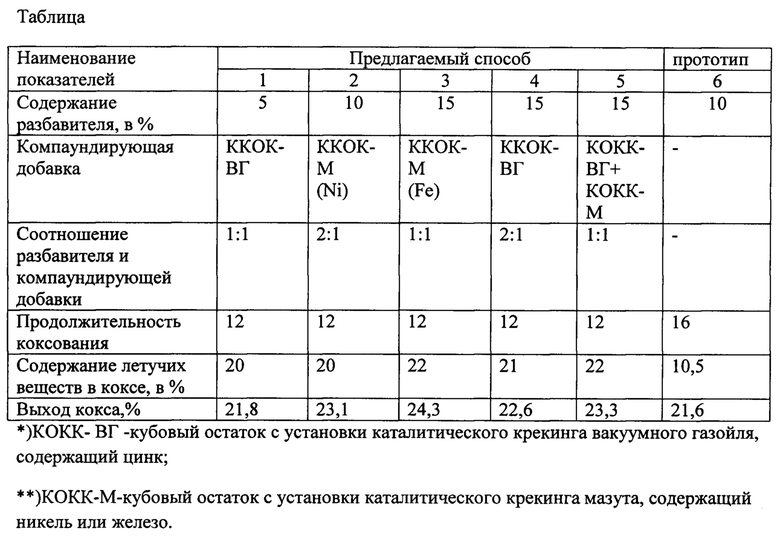

Предложенный способ иллюстрируется следующими примерами, которые приведены в таблице. Данные таблицы были получены опытным путем на пилотной установке замедленного коксования при давлении 0,4 МПа и температуре 490°С на выходе из печи.

В опытах использовались продукты со следующими показателями качества:

- гудрон: плотность 984 кг/м3, коксуемость 1,3%, содержание серы 0,8%;

- рециркулят: плотность 965 кг/м3, коксуемость 0,5%;

- кубовый остаток с установки каталитического крекинга мазута с применением ультрадисперсного катализатора, содержащего никель: плотность кубового остатка - 998 кг/м3, коксуемость - 11%;

- кубовый остаток с установки каталитического крекинга мазута с применением ультрадисперсного катализатора, содержащего железо: плотность 991 кг/м3, коксуемость 5%;

- кубовый остаток с установки каталитического крекинга вакуумного газойля с применением ультрадисперсного катализатора, содержащего цинк: плотность 983 кг/м3, коксуемость 4%.

В таблице примеры 1-5 характеризуют предлагаемый способ, а пример №6 - прототип.

При дальнейшем увеличении количества разбавителя по отношению к компаундирующей добавке (более чем 2:1) происходит уменьшение выхода кокса (менее 20%). Уменьшение количества разбавителя (менее чем 1:1) приводит к закоксовыванию трубопроводов и, как следствие, затруднению и ухудшению условий проведения процесса.

Таким образом, предлагаемый способ замедленного коксования позволяет увеличить содержание летучих веществ в коксе, увеличить производительность установки за счет снижения продолжительности коксования, а также расширить сырьевую базу и утилизировать ультрадисперсные суспензионные катализаторы, содержащие такие металлы, как никель, железо, цинк.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2560441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2372373C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

Изобретение относится к способам замедленного коксования нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности. Способ замедленного коксования нефтяных остатков включает предварительный нагрев исходного сырья, подачу его на смешение с разбавителем в отдельной смесительной емкости, вторичный нагрев смеси до температуры коксования. В качестве разбавителя используют рециркулят тяжелого газойля коксования в количестве 5-15% от исходного сырья и компаундирующие добавки в виде кубового остатка с установки каталитического крекинга вакуумного газойля или мазута с применением ультрадисперсного суспензионного катализатора или их смеси в соотношении с рециркулятом от 1:1 до 2:1. 2 з.п. ф-лы, 1 табл.

1. Способ замедленного коксования нефтяных остатков, включающий предварительный нагрев исходного сырья, смешение его с разбавителем в отдельной смесительной емкости, вторичный нагрев смеси до температуры коксования, использование в качестве разбавителя рециркулята - тяжелого газойля коксования в количестве 5-15% от исходного сырья, отличающийся тем, что дополнительно используются компаундирующие добавки в виде кубовых остатков с установки каталитического крекинга вакуумного газойля или мазута, содержащих ультрадисперсные суспензионные катализаторы, или их смеси в соотношении с рециркулятом от 1:1 до 2:1.

2. Способ замедленного коксования нефтяных остатков по п. 1, отличающийся тем, что в качестве кубовых остатков с установки каталитического крекинга вакуумного газойля используются кубовые остатки с установки каталитического крекинга вакуумного газойля, содержащие цинк.

3. Способ замедленного коксования нефтяных остатков по п. 1, отличающийся тем, что в качестве кубовых остатков с установки каталитического крекинга мазута используются кубовые остатки с установки каталитического крекинга мазута, содержащие никель или железо.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| УСТРОЙСТВО ДЛЯ НЕФТЯНОГО ОТОПЛЕНИЯ | 1927 |

|

SU10011A1 |

Авторы

Даты

2017-10-23—Публикация

2016-12-07—Подача