Настоящее изобретение относится к металлическому порошку для изготовления стальных деталей и, в частности, для их использования для аддитивного производства. Настоящее изобретение также относится к способу изготовления металлического порошка.

Стали FeTiB2 привлекают большое внимание благодаря отличному высокому модулю упругости E, низкой плотности и высокой прочности на растяжение. Однако такие стальные листы сложно производить обычными путями с хорошим выходом, что ограничивает их использование.

Таким образом, целью настоящего изобретения является устранение таких недостатков путем предоставления порошков FeTiB2, которые могут быть эффективно использованы для изготовления деталей методами аддитивного производства при сохранении хороших эксплуатационных свойств.

Для этой цели первый предмет настоящего изобретения состоит из металлического порошка для аддитивного производства, имеющего композицию, содержащую следующие элементы, выраженные по массе:

0,01% ≤ C ≤ 0,2%

2,5% ≤ Ti ≤ 10%

(0,45 хi) – 1,35% ≤ B ≤ (0,45 xi) + 0,70%

S ≤ 0,03%

P≤ 0,04%

N ≤ 0,05%

О ≤ 0,05%

и, необязательно, содержащий:

Si ≤ 1,5%

Mn ≤ 3%

Аl≤ 1,5%

Ni ≤ 1%

Mo ≤ 1%

Cr ≤ 3%

Cu ≤ 1%

Nb ≤ 0,1%

V ≤ 0,5%

и содержащий выделения TiB2 и, необязательно, Fe2B, остальное Fe и неизбежные примеси, возникающие в результате переработки, причем металлический порошок имеет среднюю округлость не менее 0,70.

Металлический порошок по изобретению может также иметь необязательные признаки, перечисленные в любом из пп. 2-9, рассматриваемые по отдельности или в комбинации.

Второй предмет изобретения состоит из способа изготовления металлического порошка для аддитивного производства, включающего:

- плавления элементов и/или металлических сплавов при температуре по меньшей мере на 50°C выше температуры ликвидуса, чтобы получить расплавленную композицию, содержащую по массе, 0,01% ≤С ≤ 0,2%, 2,5% ≤ Ti ≤ 10%, (0,45хТi)-1,35% ≤ B ≤ (0,45xTi) + 0,70%, S ≤ 0,03%, P ≤ 0,04%, N ≤ 0,05%, O ≤ 0,05% и необязательно содержащую Si ≤ 1,5%, Mn ≤ 3%, Al ≤ 1,5%, Ni ≤ 1%, Mo ≤ 1%, Cr ≤ 3%, Cu ≤ 1%, Nb ≤ 0,1%, V ≤ 0,5%, остальное составляет Fe и неизбежные примеси, возникающие в результате переработки и

- распыление расплавленной композиции через сопло с аргоном под давлением.

Способ по изобретению может также иметь необязательные признаки, перечисленные в любом из пп. 11-13, рассматриваемые по отдельности или в комбинации.

Третий предмет изобретения состоит из металлической детали, изготовленной способом аддитивного производства с использованием металлического порошка по изобретению или полученной с помощью способа по изобретению.

Изобретение будет лучше понято, если прочитать следующее описание, которое предоставляется исключительно в целях объяснения и никоим образом не предназначено для того, чтобы быть ограничительным, со ссылкой на:

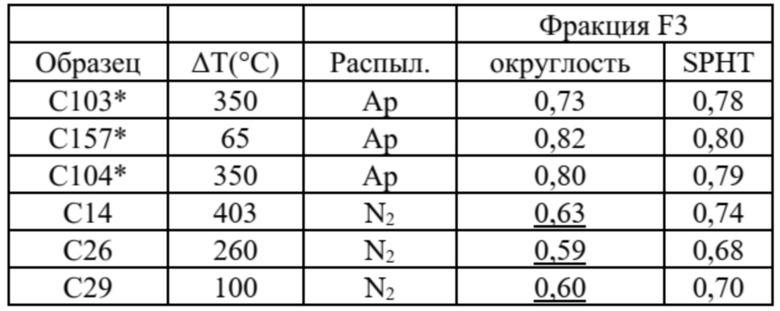

фиг. 1, представляющую собой микрофотографию порошка не по изобретению, полученного распылением азотом;

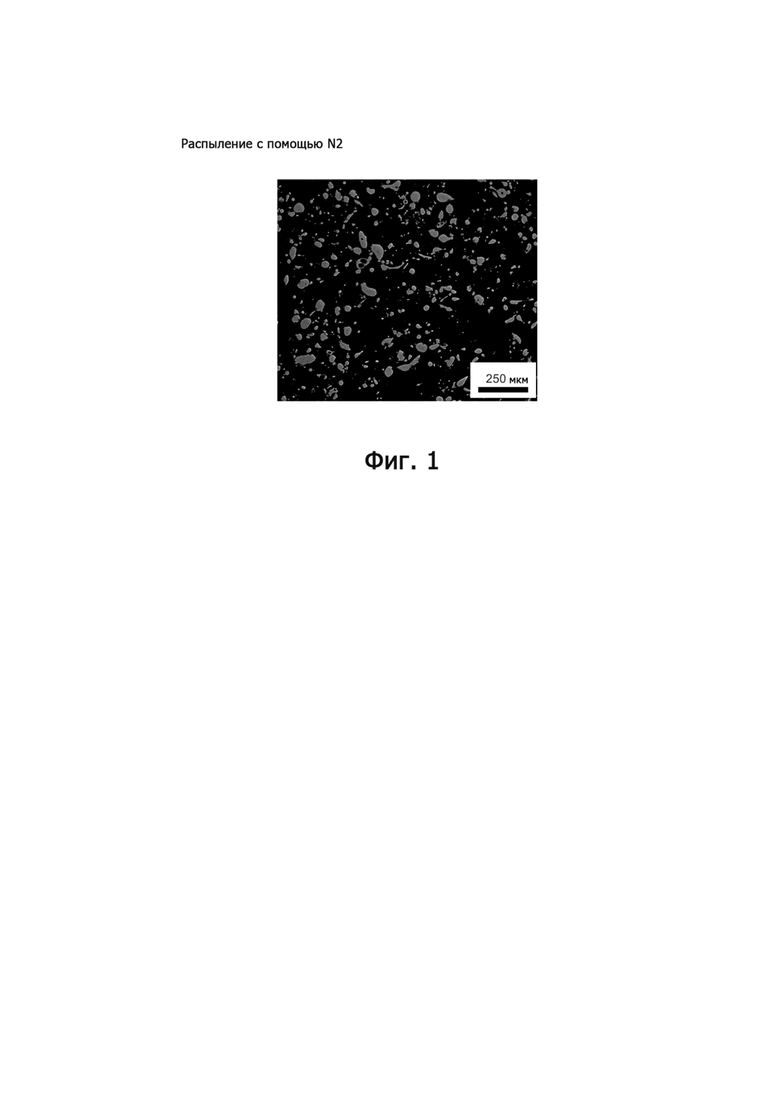

фиг. 2, представляющую собой микрофотографию порошка по изобретению, полученного путем распыления аргоном.

Порошок по изобретению имеет специфический состав, сбалансированный для получения хороших свойств при использовании для изготовления деталей.

Содержание углерода ограничено из-за свариваемости, поскольку стойкость к холодным трещинам и ударная вязкость в HAZ (зона теплового влияния) уменьшаются, когда содержание углерода превышает 0,20%. Когда содержание углерода равно или меньше 0,050% по массе, стойкость к свариваемости особенно улучшается.

Из-за содержания титана в стали содержание углерода предпочтительно ограничено таким образом, чтобы избежать первичного выделения TiC и/или Ti(C,N) в жидком металле. Максимальное содержание углерода предпочтительно должно быть ограничено 0,1% и даже лучше 0,080%, чтобы выделения TiC и/или Ti(C,N) образовывались преимущественно во время затвердевания или в твердой фазе.

Кремний является необязательным, но при добавлении эффективно способствует увеличению прочности на растяжение благодаря твердому раствору. Однако чрезмерное добавление кремния вызывает образование адгезивных оксидов, которые трудно удалить. Для поддержания хороших свойств поверхности содержание кремния не должно превышать 1,5% по массе.

Марганец является необязательным элементом. Однако в количестве, равном или превышающем 0,06%, марганец повышает затвердевание и способствует упрочнению твердого раствора и, следовательно, увеличивает прочность на растяжение. Он сочетается с любой присутствующей серой, тем самым снижая риск горячего растрескивания. Но, при содержании марганца выше 3% по массе, существует больший риск образования вредной сегрегации марганца во время затвердевания.

Алюминий является необязательным элементом. Однако в количестве, равном или превышающем 0,005%, алюминий является очень эффективным элементом для раскисления стали. Но, выше содержания 1,5% по массе, происходит чрезмерное первичное осаждение оксида алюминия, вызывающее проблемы при обработке.

В количестве, превышающем 0,030%, сера имеет тенденцию к выделению в чрезмерно больших количествах в виде сульфидов марганца, которые вредны.

Фосфор — это элемент, который, как известно, выделяется на границах зерен. Его содержание не должно превышать 0,040% для поддержания достаточной горячей пластичности, тем самым избегая растрескивания.

Необязательно могут быть добавлены никель, медь или молибден, эти элементы увеличивают прочность на растяжение стали. По экономическим причинам эти добавки ограничены 1% по массе.

Необязательно, для увеличения прочности на растяжение может быть добавлен хром. Это также позволяет осаждать большее количество карбидов. Однако его содержание ограничено 3% по массе для производства менее дорогой стали. Предпочтительно выбирают содержание хрома, равное или менее 0,080%. Это связано с тем, что чрезмерное добавление хрома приводит к выделению большего количества карбидов.

Также необязательно ниобий и ванадий могут быть добавлены в количестве, равном или менее 0,1% и равном или менее чем 0,5%, соответственно, с тем чтобы получить дополнительное упрочнение в виде мелкодисперсных осажденных карбонитридов.

Титан и бор играют важную роль в порошке согласно изобретению.

Титан присутствует в количестве от 2,5% до 10%. При массовом содержании титана менее 2,5%, выделения TiB2 не происходит в достаточном количестве. Это связано с тем, что объемная доля осажденного TiB2 составляет менее 5%, что исключает значительное изменение модуля упругости, который остается менее 220 ГПа. При массовом содержании титана более 10%, в жидком металле происходит грубое первичное выделение TiB2, что вызывает проблемы в продуктах. Кроме того, температура ликвидуса увеличивается так, что минимальный перегрев 50°C больше не может быть достигнут, что делает производство порошка невозможным.

При затвердевании происходит выделение эвтектики FeTiB2. Эвтектический характер выделений придает сформированной микроструктуре особую тонкость и однородность, выгодные для механических свойств. Когда количество эвтектических выделений TiB2 превышает 5% по объему, модуль упругости стали, измеренный в направлении прокатки, может превышать примерно 220 ГПа. По выделении TiB2, превышающем 10% по объему, модуль может превышать приблизительно 240 ГПа, что позволяет проектировать значительно облегченные конструкции. Это количество может быть увеличено до 15% по объему, чтобы превысить приблизительно 250 ГПа, в случае сталей, содержащих легирующие элементы, такие как хром или молибден. Это связано с тем, что, когда эти элементы присутствуют, увеличивается максимальное количество TiB2, которое может быть получено в случае эвтектического осаждения.

Как объяснялось выше, титан должен присутствовать в достаточном количестве, чтобы вызвать эндогенное образование TiB2.

Согласно изобретению, титан также может присутствовать, будучи растворенным при температуре окружающей среды в матрице в субстехиометрической пропорции относительно бора, рассчитанным на основе TiB2. Чтобы получить такую гипоэвтектическую сталь, содержание титана должно быть предпочтительно таким, что: 2,5% ≤ Ti ≤ 4,6%. При массовом содержании титана ниже 4,6%, выделение TiB2 происходит таким образом, что осажденная объемная доля ниже 10%. Модуль упругости составляет от 220 ГПа до примерно 240 ГПа.

Согласно изобретению, титан также может присутствовать, будучи растворенным при температуре окружающей среды в матрице в суперстехиометрической пропорции относительно бора, рассчитанной на основе TiB2. Чтобы получить такую гиперэвтектическую сталь, содержание титана должно быть предпочтительно таким, что: 4,6% ≤ Ti ≤ 10%. Если массовое содержание титана равно или превышает 4,6%, выделение TiB2 происходит таким образом, что осажденная объемная доля равна или превышает 10%. Модуль упругости тогда равен или больше примерно 240 ГПа.

Массовое содержание, выраженное в процентах, титана и бора в стали, таково, что:

(0,45×Ti) - 1,35% ≤ B ≤ (0,45×Ti) + 0,70%

которое эквивалентно может быть выражены как:

-1,35 ≤ B - (0,45×Ti) ≤ 0,70

Если массовое содержание титана и бора таково, что:

○ B - (0,45×Ti) > 0,70, происходит избыточное выделение Fe2B, что ухудшает пластичность;

○ -1,35 < B - (0,45×Ti), выделения TiB2 недостаточно.

В рамках настоящего изобретения «свободный Ti» обозначает содержание Ti, не связанного в виде выделений. Содержание свободного Ti можно оценить как свободный Ti = Ti - 2,215 x B, где В означает содержание B в порошке. В зависимости от величины такого свободного Ti микроструктура порошка будет различной, что сейчас будет описано далее.

Согласно первому варианту осуществления изобретения, количество титана составляет по меньшей мере 3,2%, а содержание титана и бора по массе таково, что

(0.45xTi) – 1,35 ≤ B ≤ (0,45xTi) - 0, 43.

В этой композиционной области содержание свободного Ti выше 0,95%, а микроструктура порошка в основном ферритная независимо от температуры (ниже T ликвидуса). Под «в основном ферритным» следует понимать, что структура порошка состоит из феррита, выделений (особенно выделений TiB2) и не более 10% аустенита. В результате твердость порошка в горячем состоянии значительно снижается по сравнению со сталями известными из уровня техники, так что способность к формуемости в горячем состоянии сильно увеличивается.

Согласно второму варианту осуществления изобретения, содержание титана и бора таково, что:

-0,35 ≤ B - (0,45×Ti) < - 0,22

Если величина B- (0,45×Ti) равна или больше - 0,35 и меньше - 0,22, количество свободного Ti составляет от 0,5 до 0,8%. Это количество оказывается особенно подходящим для получения выделений, состоящих исключительно из TiB2, без выделений Fe2B. Количество растворенного в матрице титана довольно низкое, а это значит, что добавки титана особенно эффективны с точки зрения производительности.

Согласно третьему варианту осуществления изобретения, содержание титана и бора таково, что:

-0,22 ≤ B - (0,45×Ti) ≤ 0,70

В этом диапазоне содержание свободного Ti составляет менее 0,5%. Выделение происходит в виде двух последовательных эвтектик: сначала FeTiB2, а затем Fe2B, это второе эндогенное выделение Fe2B происходит в большем или меньшем количестве в зависимости от содержания бора в сплаве. Количество выделений в виде Fe2B может составлять до 8% по объему. Это второе выделение также происходит по эвтектической схеме, что позволяет получить тонкое равномерное распределение, тем самым обеспечивая хорошую однородность механических свойств.

Выделения Fe2B дополняют выделения TiB2, максимальное количество которых связано с эвтектикой. Fe2B играет роль, аналогичную роли TiB2. Он увеличивает модуль упругости и уменьшает плотность. Таким образом, механические свойства могут быть точно скорректированы путем изменения дополнения выделений Fe2B по отношению к выделениям TiB2. Это одно из средств, которое может быть использовано, в частности, для получения модуля упругости более 250 ГПа в стали и увеличения прочности на растяжение изделия. Когда сталь содержит количество Fe2B, равное или превышающее 4% по объему, модуль упругости увеличивается более чем на 5 ГПа. Когда количество Fe2B превышает 7,5% по объему, модуль упругости увеличивается более чем на 10 ГПа.

Морфология металлического порошка по изобретению особенно благоприятна.

Действительно, средняя округлость металлического порошка, согласно изобретению, имеет минимальное значение 0,70, предпочтительно по меньшей мере 0,75. Средняя округлость определяется как b/l, где l это самый длинный размер проекции частицы, а b - самый короткий. Округлость — это мера того, насколько близко форма частицы порошка приближается к форме математически совершенной окружности, которая имеет округлость 1,0. Благодаря такой высокой округлости металлический порошок обладает высокой текучестью. Следовательно, аддитивное производство упрощается, а напечатанные детали плотными и твердыми.

В предпочтительном варианте осуществления средняя сферичность SPHT металлического порошка согласно изобретению также улучшена, с минимальным значением 0,75, предпочтительно по меньшей мере 0,80.

Средняя сферичность может быть измерена с помощью Camsizer и определяется согласно ISO 9276-6 как 4πA/P2, где A - измеренная площадь, покрытая проекцией частицы, а P - измеренный периметр/окружность проекции частицы. Значение 1,0 указывает на идеальную сферу.

Предпочтительно, по меньшей мере 75% частиц металлического порошка имеют размер в диапазоне от 15мкм до 170 мкм, измеренный методом лазерной дифракции согласно ISO13320:2009 или ASTM B822-17.

Порошок может быть получен, например, путем предварительного смешивания и плавления чистых элементов и/или ферросплавов сырьевых материалов. Альтернативно, порошок может быть получен путем плавления предварительно легированных композиций.

Чистые элементы обычно предпочтительнее, чтобы избежать слишком большого количества примесей, поступающих из ферросплавов, поскольку эти примеси могут облегчить кристаллизацию. Тем не менее, в случае настоящего изобретения было отмечено, что примеси, поступающие из ферросплавов, не мешали осуществлению изобретения.

Специалист в данной области техники знает, как смешивать различные ферросплавы и чистые элементы, чтобы достичь целевой композиции.

После того, как композиция была получена путем смешивания чистых элементов и/или ферросплавов в соответствующих пропорциях, композицию нагревают при температуре по меньшей мере на 100°С выше температуры ликвидуса и поддерживают при этой температуре для расплавления всего сырья и гомогенизации расплава. Благодаря такому перегреву снижение вязкости расплавленного состава помогает получить порошок с хорошими свойствами. Тем не менее, поскольку поверхностное натяжение увеличивается с температурой, предпочтительно не нагревать композицию при температуре более чем на 450°C выше температуры ее ликвидуса.

Предпочтительно, композицию нагревают при температуре по меньшей мере на 100°С выше ее температуры ликвидуса. Более предпочтительно композицию нагревают при температуре от 300 до 400°С выше температуры ликвидуса.

Затем расплавленную композицию распыляют на мелкие капли металла путем нагнетания потока расплавленного металла через отверстие сопла, при умеренном давления и обдувая его струями газа (распыление газом) или воды (распыление водой). В случае распыления газом газ вводят в металлический поток непосредственно перед выходом из сопла, что служит для создания турбулентности, поскольку захваченный газ расширяется (из-за нагрева) и выходит в большой объем, распылительную башню. Последняя заполняется газом для дальнейшего завихрения струи расплавленного металла. Капли металла охлаждаются при падении в распылительной башне. Газовое распыление является предпочтительным, поскольку оно способствует получению частиц порошка, имеющих высокую степень округлости и небольшое количество вспомогательных веществ.

Газ распыления представляет собой аргон. Он увеличивает вязкость расплава медленнее, чем другие газы, например, гелий, что способствует образованию частиц меньших размеров. Он также контролирует чистоту химического состава, позволяя избегать нежелательных примесей, и играет ключевую роль в хорошей морфологии порошка, как будет показано в примерах.

Давление газа имеет важное значение, поскольку оно непосредственно влияет на распределение частиц по размерам и микроструктуру металлического порошка. В частности, чем выше давление, тем выше скорость охлаждения. Следовательно, давление газа устанавливается между 10 и 30 бар, чтобы оптимизировать распределение частиц по размерам и способствовать образованию микро/нанокристаллической фазы. Предпочтительно, давление газа устанавливают между 14 и 18 бар, чтобы способствовать образованию частиц, размер которых наиболее совместим с аддитивными технологиями производства.

Диаметр сопла оказывает непосредственное влияние на скорость потока расплавленного металла и, таким образом, на распределение частиц по размерам и на скорость охлаждения. Максимальный диаметр сопла обычно ограничен 4 мм, чтобы ограничить увеличение среднего размера частиц и снижение скорости охлаждения. Диаметр сопла предпочтительно составляет от 2 до 3 мм для более точного контроля распределения частиц по размерам и содействия формированию конкретной микроструктуры.

Отношение газа к металлу, определяемое как отношение между расходом газа (в кг/ч) и расходом металла (в кг/ч), предпочтительно поддерживается между 1,5 и 7, более предпочтительно между 3 и 4. Это помогает регулировать скорость охлаждения и, таким образом, дополнительно способствует формированию специфической микроструктуры.

Согласно варианту изобретения, в случае поглощения влаги металлический порошок, полученный распылением, сушат для дальнейшего улучшения его текучести. Сушку предпочтительно осуществляют при 100°C в вакуумной камере.

Металлический порошок, полученный распылением, может быть либо использован как таковой, либо просеян для сохранения частиц, размер которых лучше соответствует технологии аддитивного производства, которая будет использоваться впоследствии. Например, в случае аддитивного производства методом Powder Bed Fusion предпочтительнее диапазон 20-63 мкм. В случае аддитивного производства методом Laser Metal Deposition или Direct Metal Deposition предпочтительнее диапазон 45-150 мкм.

Детали, изготовленные из металлического порошка согласно изобретению, могут быть получены методами аддитивного производства, такими как расплавление в слое порошка лазером (LPBF), прямое лазерное спекание металла (DMLS), электронно-лучевое плавление (EBM), селективное термическое спекание (SHS), селективное лазерное спекание (SLS), лазерное осаждение металла (LMD), прямое осаждение металла (DMD), прямое лазерное плавление металла (DMLM), прямая печать металлом (DMP), лазерная плакировка (LC), струйное нанесение связующего (BJ). Покрытия, изготовленные из металлического порошка согласно изобретению, также могут быть получены с помощью таких технологий производства, как холодное напыление, термическое напыление, высокоскоростное кислородное топливо.

Примеры

Следующие примеры и тесты, представленные здесь, являются неограничивающими по своему характеру и должны рассматриваться только в целях иллюстрации. Они проиллюстрируют преимущества настоящего изобретения, значение параметров, выбранных изобретателями после обширных экспериментов, и дополнительно установят свойства, которые могут быть достигнуты металлическим порошком согласно изобретению.

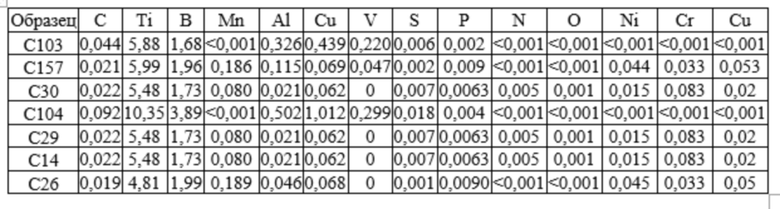

Металлические композиции согласно таблице 1 сначала получали либо путем смешивания и плавления ферросплавов и чистых элементов в соответствующих пропорциях, либо путем плавления предварительно легированных композиций. Состав, в массовом отношении, добавленных элементов показан в таблице 1.

Таблица 1. Состав расплава

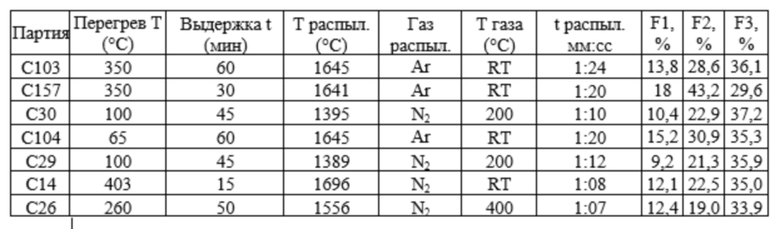

Эти металлические композиции нагревали, а затем распыляли с аргоном или азотом в условиях процесса, показанных в таблице 2.

Таблица 2. Параметры распыления

Для всех испытаний входные параметры распылителя BluePower AU3000 были следующими:

RT означает комнатную температуру

Полученный металлический порошок затем высушивают при 100°C под вакуумом в течение 0,5-1 дня и просеивают для разделения на три фракции от F1 до F3 в соответствии с их размером.

Был проанализирован элементный состав порошков в массовых процентах и основные элементы показаны в таблице 3. Все остальные элементы композиции находились в пределах диапазонов изобретения.

Таблица 3. Состав порошка

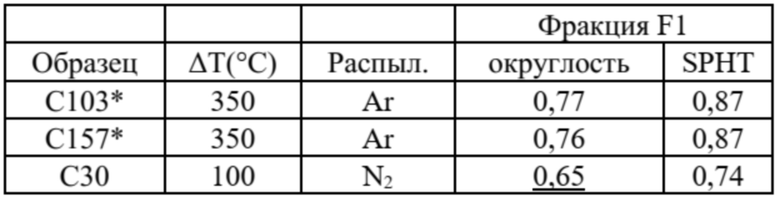

Морфологию фракции F1порошка, имеющего частицы порошка размером от 1 до 19 мкм, определяли и привели в таблице 4.

Таблица 4. Морфология фракции F1

*: образцы по изобретению, подчеркнутые значения: вне изобретения

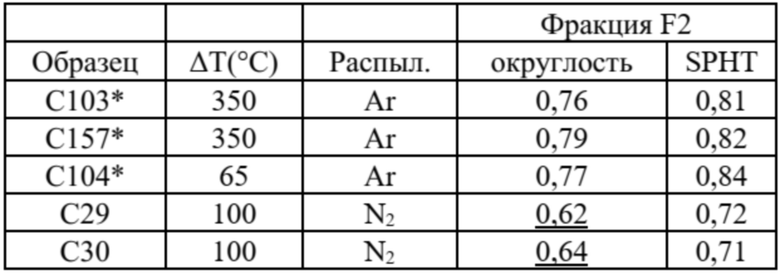

Морфологию фракции F2 порошка, имеющего частицы порошка размером от 20 до 63 мкм, определяли и привели в таблице 5.

Таблица 5. Морфология фракций F2

*: образцы по изобретению, подчеркнутые значения: вне изобретения

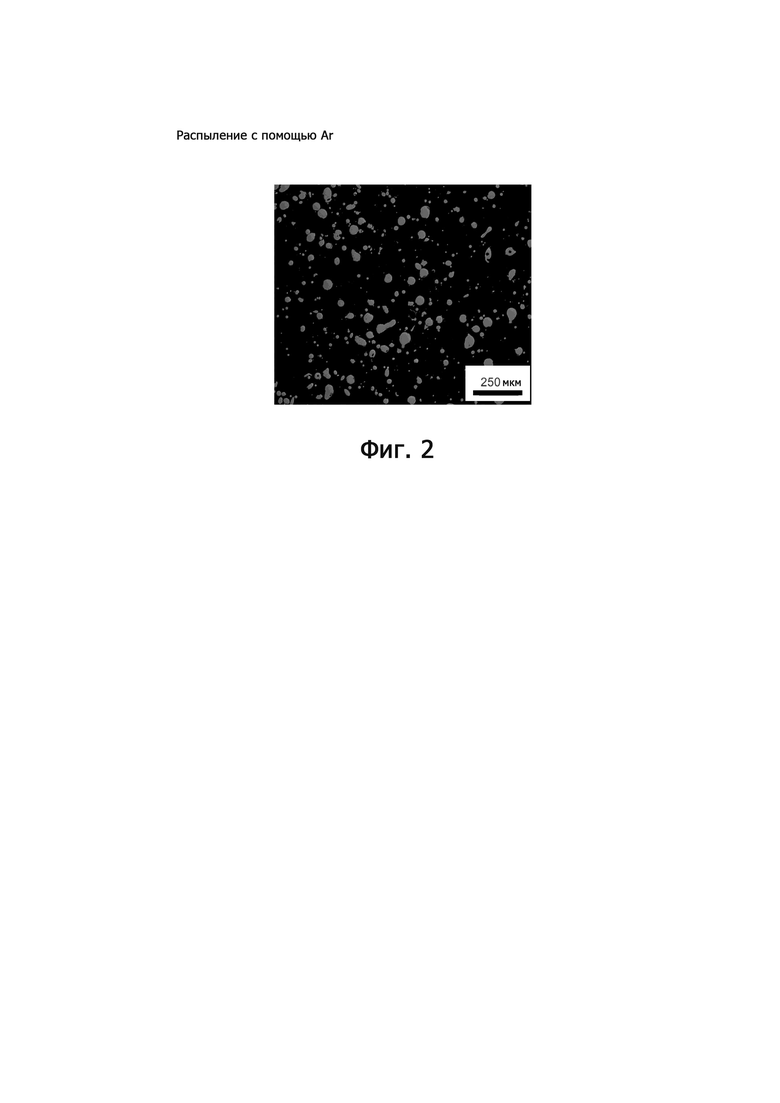

Морфологию фракции F3 порошка, имеющего частицы порошка размером выше 64 мкм, определяли и привели в таблице 6.

Таблица 6. Морфология фракции F3

*: образцы по изобретению, подчеркнутые значения: вне изобретения

Из примеров ясно, что все фракции порошка согласно изобретению, показывают улучшенную морфологию и особенно улучшенную среднюю округлость по сравнению с эталонными примерами.

Это подтверждается микроснимками, показанными на фиг. 1 и 2, при этом хорошо видна улучшенная морфология порошков согласно изобретению, показанная на фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2790710C1 |

| СТАЛЬНАЯ ПЛИТА ДЛЯ ПРОИЗВОДСТВА ЛЕГКИХ КОНСТРУКЦИЙ И СПОСОБ ПРОИЗВОДСТВА ЭТОЙ ПЛИТЫ | 2007 |

|

RU2416671C2 |

| ЛИСТОВАЯ СТАЛЬ С ВЫСОКОЙ ФОРМУЕМОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПО МАССЕ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2717619C1 |

| СПОСОБ ОТЛИВКИ СТАЛЬНОГО ПОЛУФАБРИКАТА С ВЫСОКИМ СОДЕРЖАНИЕМ ТИТАНА | 2021 |

|

RU2810468C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2788793C1 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2797198C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2017 |

|

RU2688039C1 |

| МАТЕРИАЛЫ С ОЦК-СТРУКТУРОЙ НА ОСНОВЕ ТИТАНА, АЛЮМИНИЯ, ВАНАДИЯ И ЖЕЛЕЗА И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2017 |

|

RU2729569C2 |

| СТАЛЬ, ПОДХОДЯЩАЯ ДЛЯ ИНСТРУМЕНТОВ ФОРМОВАНИЯ ПЛАСТМАСС | 2017 |

|

RU2744788C2 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

Изобретение относится к металлургии, а именно к металлическому порошку для изготовления стальных деталей и, в частности, для их использования для аддитивного производства. Металлический порошок для аддитивного производства, имеющий композицию, содержащую следующие элементы, выраженные в мас.%: 0,01 ≤ C ≤ 0,2, 2,5 ≤ Ti ≤ 10, В >0, причем (0,45 х Тi) - 1,35 ≤ B ≤ (0,45 x Ti) + 0,70, S ≤ 0,03, P≤ 0,04, N ≤ 0,05, О ≤ 0,05 и, необязательно, содержащий: Si ≤ 1,5, Mn ≤ 3, Аl≤ 1,5, Ni ≤ 1, Mo ≤ 1, Cr ≤ 3, Cu ≤ 1, Nb ≤ 0,1, V ≤ 0,5 и содержащий выделения TiB2 и, необязательно, Fe2B, остальное Fe и неизбежные примеси, возникающие в результате переработки, причем металлический порошок имеет среднюю округлость не менее 0,70. Порошок имеет высокую округлость и обладает высокой текучестью, что обеспечивает производство плотных и твердых деталей аддитивным производством. 3 н. и 11 з.п. ф-лы, 2 ил., 6 табл., 7 пр.

1. Металлический порошок для аддитивного производства, имеющий композицию, содержащую следующие элементы, выраженные в мас.%:

0,01 ≤ C ≤ 0,2

2,5 ≤ Ti ≤ 10

В >0, причем (0,45 х Тi) - 1,35 ≤ B ≤ (0,45 x Ti) + 0,70

S ≤ 0,03

P ≤ 0,04

N ≤ 0,05

О ≤ 0,05

и, необязательно, содержащий:

Si ≤ 1,5

Mn ≤ 3

Аl ≤ 1,5

Ni ≤ 1

Mo ≤ 1

Cr ≤ 3

Cu ≤ 1

Nb ≤ 0,1

V ≤ 0,5

и содержащий выделения TiB2 и, необязательно, Fe2B, остальное Fe и неизбежные примеси, возникающие в результате переработки, причем металлический порошок имеет среднюю округлость не менее 0,70.

2. Металлический порошок по п. 1, который имеет среднюю сферичность не менее 0,75.

3. Металлический порошок по п. 1 или 2, в котором 75% частиц, составляющих металлический порошок, имеют размер в диапазоне от 15 до 170 мкм.

4. Металлический порошок по любому из пп. 1-3, в котором по меньшей мере 35% частиц, составляющих металлический порошок, имеют размер в диапазоне от 20 до 63 мкм.

5. Металлический порошок по любому из пп. 1-4, имеющий композицию, содержащую следующие элементы, выраженные в мас.%:

0,01 ≤ C ≤ 0,2

3,2 ≤ Ti ≤ 10

В >0, причем (0,45 х Тi) – 1,35 ≤ B ≤ (0,45 x Ti) - 0,43

S ≤ 0,03

P ≤ 0,04

N ≤ 0,05

О ≤ 0,05

и, необязательно, содержащий:

Si ≤ 1,5

Mn ≤ 3

Аl ≤ 1,5

Ni ≤ 1

Mo ≤ 1

Cr ≤ 3

Cu ≤ 1

Nb ≤ 0,1

V ≤ 0,5

и содержащий выделения TiB2.

6. Металлический порошок по любому из пп. 1-4, имеющий композицию, содержащую следующие элементы, выраженные в мас.%:

0,01 ≤ C ≤ 0,2

2,5 ≤ Ti ≤ 10

В >0, причем (0,45 х Тi) – 0,35 ≤ B ≤ (0,45 x Ti) - 0,22

S ≤ 0,03

P ≤ 0,04

N ≤ 0,05

О ≤ 0,05

и, необязательно, содержащий:

Si ≤ 1,5

Mn ≤ 3

Аl ≤ 1,5

Ni ≤ 1

Mo ≤ 1

Cr ≤ 3

Cu ≤ 1

Nb ≤ 0,1

V ≤ 0,5

и содержащий выделения TiB2.

7. Металлический порошок по любому из пп. 1-4, имеющий композицию, содержащую следующие элементы, выраженные в мас.%:

0,01 ≤ C ≤ 0,2

2,5 ≤ Ti ≤ 10

В >0, причем (0,45 х Тi) – 0,22 ≤ B ≤ (0,45 x Ti) + 0,70

S ≤ 0,03

P ≤ 0,04

N ≤ 0,05

О ≤ 0,05

и, необязательно, содержащий:

Si ≤ 1,5

Mn ≤ 3

Аl≤ 1,5

Ni ≤ 1

Mo ≤ 1

Cr ≤ 3

Cu ≤ 1

Nb ≤ 0,1

V ≤ 0,5

и содержащий выделения TiB2 и Fe2B.

8. Металлический порошок по любому из пп. 1-7, в котором содержание титана составляет, мас.%:

4,6 ≤ Ti ≤ 10.

9. Металлический порошок по любому из пп. 1-4, в котором содержание титана составляет, мас.%:

2,5 ≤ Ti ≤ 4,6.

10. Способ изготовления металлического порошка для аддитивного производства, включающий:

- плавления элементов и/или металлических сплавов при температуре по меньшей мере на 50°C выше температуры ликвидуса, чтобы получить расплавленную композицию, содержащую в мас.%: 0,01 ≤С ≤ 0,2, 2,5 ≤ Ti ≤ 10, В >0, причем (0,45хТi)-1,35 ≤ B ≤ (0,45xTi) + 0,70, S ≤ 0,03, P ≤ 0,04, N ≤ 0,05, O ≤ 0,05 и необязательно содержащую Si ≤ 1,5, Mn ≤ 3, Al ≤ 1,5, Ni ≤ 1, Mo ≤ 1, Cr ≤ 3, Cu ≤ 1, Nb ≤ 0,1, V ≤ 0,5, остальное составляет Fe и неизбежные примеси, возникающие в результате переработки и

- распыление расплавленной композиции через сопло с аргоном под давлением.

11. Способ по п. 10, в котором плавление проводят при температуре по меньшей мере на 100°С выше температуры ликвидуса.

12. Способ по п. 10 или 11, в котором плавление производят при температуре не более 400°С выше температуры ликвидуса.

13. Способ по любому из пп. 10-12, в котором аргон находится под давлением от 10 до 30 бар.

14. Металлическая деталь, изготовленная методом аддитивного производства с использованием металлического порошка по любому из пп. 1-9 или полученного способом по любому из пп. 10-13.

| US 20180044766 A1, 15.02.2018 | |||

| US 20130174942 A1, 11.07.2013 | |||

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| WO 2016099390 A1, 23.06.2016. | |||

Авторы

Даты

2023-10-26—Публикация

2019-12-20—Подача