Изобретение относится к получению легированной стали путем порошковой металлургии, предназначенной для использования в изготовлении инструмента для инжекционного формования, прессования и экструзии пластмассовых деталей, а также для инструмента, подвергающегося воздействию коррозии при холодной обработке, такого как фасонные матрицы. Другой областью применения является инжекционное формование или полимер/металлический порошок - МЛП процесс (инжекционное формование металлических порошков) - требующий малого трения и хорошей коррозионной стойкости. Изобретение также относится к инструменту, изготовленному из данной легированной стали, в частности, к инструменту для формования пластмасс и инструменту для формования и резки листового проката при использовании холодной обработки, а также к инструменту для прессования порошков. Кроме того, изобретение также относится к конструкционным элементам, таким как распылительные форсунки двигателей, изнашиваемые детали, детали насоса, несущие элементы и т.д. Еще одной областью применения является использование легированной стали для изготовления ножей для пищевой промышленности.

При инжекционном формовании, прессовании и экструзии пластмассовых элементов инструменты подвергаются воздействию коррозионной среды, возникающей от компонентов пластмасс, а также от антиадгезионных и смазывающих веществ, наносимых на поверхности инструмента, чтобы снизить трение между пластмассой и инструментом для формования. Известно, что охлаждающие каналы с водой, имеющей стандартное содержание ионов хлора, вызывают коррозионное разрушение инструментов для формования пластмасс. Часто инструменты имеют сложную форму с полостями. Даже когда инструмент выходит из эксплуатации, жидкость, оставшаяся в этих полостях, может вызвать местное воздействие коррозии, если материал не имеет необходимую коррозионную стойкость. Заедание или фреттинг являются другими проблемами, которые приводят к увеличению стоимости технического обслуживания и снижению производительности.

Заедание и адгезионный износ обусловлены микросваркой деталей инструмента при воздействии высокого давления, что приводит к налипанию металлических фрагментов на детали инструмента и, таким образом, к повышению трения. В конечном итоге, происходит разрушение при сдвиге между деталями, что влечет за собой восстановительный ремонт или полную их замену.

Фреттинг или фреттинг-коррозия происходит между деталями, которые подвергаются вибрациям и циклическим движениям, связанным с циклом формования. Обесцвечивание частей формы из-за коррозионных изделий приводит к ухудшению функциональных возможностей и также к обесцвечиванию пластмассовых изделий. Чтобы избежать подобных проблем, детали инструмента должны быть отполированы, а значит, что со временем они утрачивают допуск и необходимо приобретать новые детали инструмента.

Известным инструментальным материалом, изготавливаемым заявителем и используемым в данной технической области, является изготавливаемая металлургической плавкой сталь для формования пластмасс, известная под торговой маркой Stavax ESR®, имеющая номинальный состав 0,38 С; 1,0 Si; 0,4 Mn; 13,6 Cr; 0,30 V; 0,02 N; остальное составляют железо и нормальные примеси. Данная сталь имеет хорошую коррозионную стойкость и очень хорошее качество конечной обработки.

Еще одним известным инструментальным материалом, изготавливаемым заявителем и используемым в данной технической области, является изготавливаемая металлургической плавкой сталь для формования пластмасс, известная под торговой маркой Stavax Supreme®, имеющая номинальный состав 0,25 С; 0,35 Si; 0,55 Mn; 13,3 Cr; 0,35 Mo; 0,35 V; 0,12 N; остальное составляют железо и нормальные примеси. Сталь имеет содержание карбида приблизительно 0,5 об.% и обладает очень хорошей коррозионной стойкостью и очень хорошим качеством конечной обработки.

Другим известным инструментальным материалом, изготавливаемым заявителем и используемым в данной технической области, является изготавливаемая металлургической плавкой сталь для формования пластмасс, известная под торговой маркой ELMAX®, имеющая номинальный состав 1,7 С; 0,8 Si; 0,3 Мn; 18,0 Сr; 1,0 Мо; 3,0 V, остальное составляют железо и нормальные примеси. Данная сталь обладает очень хорошей коррозионной стойкостью и хорошей износостойкостью, но необходимо дополнительно улучшать свойства. В зависимости от термообработки, сталь обычно обладает наибольшей твердостью 57-59 HRC (твердость по Роквеллу) в условиях закалки и отпуска, которая в определенных условиях может быть слишком низкой, вызывая глубокие разрушения при эксплуатации инструмента, например, из-за частиц пластмассы, которые могут выпасть при открывании инструмента и попасть между частями инструмента, при прижатии их друг к другу снова, при следующей операции формования.

Часто холодная обработка включает резку, пробивку отверстий, холодную штамповку и другие типы обработки металлических заготовок, обычно в форме листов и обычно при комнатной температуре. Для таких видов технологических операций используют инструменты холодной обработки, которые накладывают на инструменты ряд трудно сочетаемых требований. Материал инструмента должен обладать хорошим сопротивлением абразивному износу, достаточной твердостью, и для некоторых областей применения инструмент также должен обладать хорошим сопротивлением адгезионному износу и также достаточной вязкостью в рабочих условиях инструмента.

Sverker 21® представляет собой традиционно изготавливаемую сталь с составом 1,55 С; 0,3 Si; 0,3 Мn; 11,8 Сr; 0,8 Мо; 0,8 V, остальное составляют железо и примеси при нормальном содержании, которую широко используют для холодной обработки и в других областях применения.

Вышеуказанная сталь и другие стали на рынке удовлетворяют высоким требованиям к сопротивлению абразивному износу и вязкости. Однако они недостаточно удовлетворяют очень высоким требованиям к сопротивлению адгезионному износу, что часто является доминирующей проблемой при использовании различных видов инструмента холодного формования, таких как формование листов, гибка труб и холодная ковка, например, мартенситных или ферритных сталей, листов аустенитных сталей и ферритных нержавеющих сталей, меди, латуни, алюминия и так далее. Эти трудности можно уменьшить применением смазки и/или нанесением, например способами физического осаждения из паровой фазы (ФПО) и химического осаждения из паровой фазы (ХПО) на поверхности инструмента снижающих трение керамических слоев, например TiN, поверхностным азотированием или нанесением твердого хромового покрытия, но такие решения очень дороги и требуют больших временных затрат. Более того, существует большой риск повреждений и/или шелушения слоев. Если происходят разрушения, вызванные абразивным или адгезионным износом, восстановление становится очень сложным, так как разрушение всегда происходит на детали инструмента, имеющей значительные деформации. Абразивный и адгезионный износ также происходят между различными деталями инструмента.

В дополнение к указанным выше свойствам, инструменты должны обладать очень хорошей коррозионной стойкостью, высокой твердостью, хорошей износостойкостью, хорошей шлифуемостью, хорошей обрабатываемостью и высоким качеством конечной обработки, хорошей размерной стабильностью, высокой прочностью на сжатие, хорошей пластичностью, хорошей усталостной прочностью и высокой степенью чистоты.

Твердофазным азотированием материалов, изготовленных методом порошковой металлургии, может быть получено высокое содержание азота, в результате чего в материале создают внедренный азотированный слой. Одним из примеров такого материала является сталь, принадлежащая заявителю, выпускаемая под названием VANCRON 40®, включенная в числе других в патент Швеции № SE 514410, имеющая следующий состав, в мас.%, 1-2,5 С; 1-3,5 N, 0,05-1,7 Мn, 0,05-1,2 Si, 3-6 Сr, 2-5 Мо, 0,5-5 W, 6,2-17 (V+2Nb), остальное составляет железо и неизбежные примеси при нормальном содержании.

Из статьи "Influence of nitrogen alloying on galling properties of PM tool steels" («Влияние легирования азотом на свойства заедания ПМ инструментальных сталей»), 6th International Tooling Conference, Karlstad Universitet 2002, известно, что совместное сочетание азота и углерода с ванадием с целью получения карбонитридов М(С, N) и карбидов М6С оказывает положительное влияние на свойства, препятствующие фреттинг-коррозии инструментальной стали.

Целью изобретения является решение указанных выше проблем, чтобы обеспечить сталь, предназначенную, в основном, для производства инструмента для литьевого прессования, компрессионного прессования и экструзии пластмассовых элементов. Сталь в соответствии с изобретением также подходит для инструментов для формования пластмасс и инструментов для формования и резки листов при холодной обработке, инструментов для прессования порошков, конструкционных элементов, таких как распылители форсунки двигателей, изнашиваемые детали, детали насоса, несущие элементы и т.д., а также для ножей при использовании в пищевой промышленности. Изобретение также относится к конструкционным элементам, таким как распылительные форсунки двигателей, изнашиваемые детали, детали насоса, несущие элементы и т.д. Еще одной областью применения являются ножи для пищевой промышленности. Для выполнения указанных выше целей желательно, чтобы сталь обладала очень хорошей коррозионной стойкостью, в то время как сталь должна обладать очень хорошим сопротивлением сочетанию адгезионного и абразивного износа, в частности хорошим сопротивлением заеданию и фреттингу, и обладать высокой твердостью. В дополнение к указанным выше свойствам, которые являются очень важными, легированная сталь должна также удовлетворять одному или нескольким из следующих свойств:

- хорошее сопротивление точечной коррозии при электроискровой обработке;

- высокая прочность на сжатие в условиях закалки и отпуска;

- хорошая пластичность/вязкость;

- хорошие свойства усталостной прочности;

- высокая степень чистоты;

- хорошие свойства при термообработке в диапазоне температур 950-1150°С;

- хорошая прокаливаемость; возможность закалки и отпуска до твердости между 45-62 HRC, чтобы использовать сталь для листов, полос или прутков от приблизительно 0,5 мм и до размеров прутка ⌀500 мм и 400×600 мм;

- хорошая размерная стабильность при термообработке и также в течение долгосрочного использования инструмента, изготавливаемого из стали;

- возможность использования без покрытия;

- возможность нанесения поверхностных покрытий ФПО/ХПО/азотированием;

- достаточная теплопроводность и

- хорошее качество конечной обработки.

Указанные выше основные цели и одну или несколько других целей, в соответствии с приведенным выше списком, достигают с помощью легированной стали, обладающей химическим составом, в котором содержание элементов выражено в мас.%, и с помощью инструмента, изготовленного из легированной стали, обрабатываемой способом, отмеченным в прилагаемой формуле изобретения.

Материал стали в соответствии с изобретением изготавливают способом порошковой металлургии, который является необходимым для того, чтобы сталь в значительной степени не имела оксидных включений. Производство способом порошковой металлургии предпочтительно включает распыление газом расплавленного металла с помощью азота в качестве газа-распылителя, позволяющее получить легированную сталь с определенным минимальным содержанием азота; твердофазное азотирование порошка с последующим уплотнением горячим изостатическим прессованием. Сталь используют в таком состоянии или после ковки/прокатки до нужных размеров.

Для легирующих элементов, включенных в сталь, необходимо принимать во внимание следующее.

В первую очередь, в стали в соответствии с изобретением, должен присутствовать углерод, в достаточном для данной стали количестве, вместе с азотом в твердом растворе в основе стали, чтобы способствовать получению стали, в условиях закалки и отпуска, с высокой твердостью до 60-62 HRC. Углерод также может быть включен вместе с азотом в первичные осажденные М2Х нитриды, карбиды и/или карбонитриды, где М в основном является хромом и X в основном является азотом, так же как в первичные осажденные MX нитриды, карбиды и/или карбонитриды, где М в основном является ванадием и X в основном является азотом, и может быть включен в возможно присутствующие карбиды М23С6 и/или М7С3.

Наряду с азотом, углерод должен обеспечивать требуемую твердость и формировать включенные твердые фазы. Содержание углерода в стали, то есть углерод, растворенный в основе стали, и углерод, связанный в карбиды и/или карбонитриды, необходимо поддерживать на таком низком уровне, который можно обосновать соображениями производственной экономики и соображениями, связанными с образованием фаз. Сталь должна обладать способностью к аустенизации и должна переходить в мартенсит при закалке. Если необходимо, материал подвергают низкотемпературному охлаждению, чтобы избежать остаточного аустенита. Содержание углерода должно предпочтительно составлять по меньшей мере 0,01%, даже более предпочтительно, по меньшей мере 0,05%, и наиболее предпочтительно, по меньшей мере 0,1%. Можно допустить максимальное содержание углерода 2%. Испытания показали, что содержание углерода предпочтительно может находиться в интервале 0,13-2,0%. В зависимости от области применения, содержание углерода подбирают по отношению к количеству азота в стали и, главным образом, к общему содержанию карбидообразующих элементов ванадия, молибдена и хрома в стали, таким образом, получают сталь с содержанием М2Х карбидов, нитридов и/или карбонитридов 2-10 об.%, и с содержанием MX карбидов, нитридов и/или карбонитридов 5-40 об.%. М23С6 и/или М7С3 карбиды также могут присутствовать с содержанием до 8-10 мас.%, главным образом в связи с очень высоким содержанием хрома. Однако общее содержание MX, М2Х и М23С6/М7С3 карбидов, нитридов и/или карбонитридов в стали не должно превышать 50 об.%. Кроме того, существование других карбидов в стали необходимо минимизировать таким образом, что содержание хрома, растворенного в аустените, не должно быть ниже 12%, предпочтительно, по меньшей мере 13%, и даже более предпочтительно, по меньшей мере 16%, чтобы сталь обладала хорошей коррозионной стойкостью.

Азот является необходимым легирующим элементом в стали в соответствии с изобретением. Подобно углероду, азот должен быть включен в твердый раствор в основе стали, чтобы получить сталь достаточной твердости и чтобы сформировать требуемые твердые фазы. Азот предпочтительно используют как газ-распылитель в производстве металлического порошка методом порошковой металлургии. Производя порошок таким образом, содержание азота в стали максимально доводят до приблизительно 0,2-0,3%. В таком металлическом порошке затем создают требуемое содержание азота любым известным способом, таким как подача под давлением газообразного азота или твердофазное азотирование получаемого порошка, и это означает, что сталь предпочтительно содержит по меньшей мере 0,6%, более предпочтительно, по меньшей мере 0,8%, и наиболее предпочтительно, по меньшей мере 1,2% азота. Конечно, используя подачу под давлением газообразного азота или твердофазное азотирование, также возможно проводить распыление с каким-нибудь другим газом-распылителем, таким как аргон.

Чтобы не вызвать проблем хрупкости и получить остаточный аустенит, азот должен составлять максимум 10%, предпочтительно 8%, и более предпочтительно максимум 6%. С помощью ванадия, а также других сильных нитридо/карбидообразующих элементов, таких как хром и молибден, обладающих способностью вступать в реакцию с азотом и углеродом, в то же время необходимо подбирать содержание углерода, соответствующее такому высокому содержанию азота, так что содержание углерода доводят максимум до 2%, предпочтительно не более 1,5%, более предпочтительно, не более 1,2% для указанных выше содержаний азота. Однако следует принимать во внимание, что при увеличении содержания углерода коррозионная стойкость снижается и также снижается сопротивление заеданию, главным образом, из-за возможного образования относительно больших карбидов хрома, М23С6 и/или М7С3, что является недостатком, по сравнению с тем, если сталь по изобретению получают с более низким содержанием углерода, чем указанные выше максимальные содержания.

В случае когда считается достаточным, чтобы сталь имела более низкое содержание азота, соответственно, необходимо также снизить содержание углерода. Содержание углерода предпочтительно ограничивают такими низкими уровнями, как это возможно обосновать из соображений стоимости, но в соответствии с концепцией изобретения содержание углерода может варьироваться при установленном содержании азота, в результате чего содержание твердофазных частиц и твердость стали подбирают в зависимости от области применения, для которой сталь предназначена. Также азот, при данных содержаниях легирующих элементов, ингибирующих коррозию, - хрома и молибдена, способствует образованию MX карбонитридов и подавляет образование М23С6 и/или М7С3, которые нежелательным образом снижают коррозионные свойства стали. Примеры сталей в соответствии с изобретением, составы которых адаптированы к различным свойствам сортового проката, представлены ниже в табл. 2а-5а.

Кремний включен как остаточный продукт от производства стали и составляет минимум 0,01%. При большем содержании, кремний приводит к упрочнению раствора, но также к некоторой хрупкости. Кремний также является сильным ферритообразующим элементом и, соответственно, его содержание не должно быть выше 3,0%. Предпочтительно, сталь не должна содержать более 0,1% кремния, подходяще не более 0,8%. Номинальное содержание кремния составляет 0,3%.

Магний способствует получению стали с хорошей прокаливаемостью. Прокаливаемость является важным свойством стали, в частности, для первого предпочтительного воплощения стали, в котором сталь используют в производстве инструмента для инжекционного формования, прессования и экструзии пластмассовых элементов, а также инструмента для формования пластмасс, который может быть крупных размеров. Для того чтобы избежать проблем хрупкости, содержание магния должно составлять не выше 10,0%. Предпочтительно, сталь должна содержать не более 5,0% магния, более предпочтительно, не более 2,0% магния. В другом воплощении, в котором прокаливаемость не так важна, в стали присутствует низкое содержание магния, как остаточный продукт от производства стали; магний связывает серу, которая может присутствовать, образуя сульфид магния. Соответственно содержание магния должно составлять, по меньшей мере, 0,01% и подходящий диапазон содержания магия находится в интервале 0,2-0,4%.

Хром должен присутствовать при минимальном содержании 16%, предпочтительно, по меньшей мере 17%, более предпочтительно, по меньшей мере 18%, чтобы получить сталь требуемой коррозионной стойкости. Хром также является важным образующим нитриды элементом, чтобы вместе с азотом давать сталь с содержанием 2-10 об.% М2Х карбидов, нитридов и/или карбонитридов, где М в основном является Сr, а также с более низким содержанием Мо и Fe, способствующим требуемому сопротивлению заеданию и износу стали. Однако хром является сильным ферритообразующим элементом. Чтобы избежать образования феррита после закалки, содержание хрома не должно превышать 30%, предпочтительно, составлять не более 27%, подходяще не более 25%.

Никель является возможным элементом и поэтому он может быть включен как элемент, стабилизирующий аустенит, с максимальным содержанием 5,0%, более предпочтительно, не более 3,0%, чтобы сбалансировать в стали высокое содержание ферритообразующих элементов - хрома и молибдена. Однако, предпочтительно, сталь в соответствии с изобретением, не должна содержать никакого специально добавляемого никеля. Однако никель допускают как неизбежную примесь, поэтому его содержание может составлять до приблизительно 0,8%.

Кобальт также является возможным элементом и поэтому он может быть включен с максимальным содержанием 9%, более предпочтительно, не более 5%, чтобы улучшить сопротивление отжигу.

Молибден должен присутствовать в стали, так как он способствует получению стали с требуемой коррозионной стойкостью. Однако молибден является сильным ферритообразующим элементом, а значит, сталь не должна содержать более 0,5%, предпочтительно не более 4,0%, более предпочтительно, не более 3,5% Мо. Номинальное содержание молибдена составляет 1,3%.

В принципе, молибден может быть полностью или частично заменен вольфрамом, который, однако, не дает такое же улучшение коррозионной стойкости. Также вольфрам необходимо использовать в двойном количестве по сравнению с молибденом, что является недостатком. Более того, он приводит к трудностям при переработке лома.

Ванадий должен присутствовать в стали при содержании 0,5-14%, предпочтительно 1,0-13%, более предпочтительно, 2,0-12%, чтобы, вместе с азотом и любым присутствующим углеродом, образовывать указанные MX нитриды, карбиды и/или карбонитриды. В соответствии с первым предпочтительным воплощением изобретения, содержание ванадия находится в интервале 0,5-1,5%. В соответствии со вторым предпочтительным воплощением, содержание ванадия находится в пределах 1,5-4,0%, предпочтительно 1,8-3,5%, даже более предпочтительно 2,0-3,5%, и наиболее предпочтительно 2,5-3,0%. В соответствии с этим вторым предпочтительным воплощением, номинальное содержание ванадия составляет 2,8%. В третьем предпочтительном воплощении, содержание ванадия находится в пределах 4,0-7,5%, предпочтительно 5,0-6,5%, даже более предпочтительно 5,3-5,7%. В соответствии с этим третьим предпочтительным воплощением, номинальное содержание ванадия составляет 5,5%. В четвертом предпочтительном воплощении содержание ванадия находится в интервале 7,5-11,0%, предпочтительно 8,5-10,0%, даже более предпочтительно 8,8-9,2%. В соответствии с этим четвертым предпочтительным воплощением, номинальное содержание ванадия составляет 9,0%. Содержание ванадия приблизительно до 14% можно представить в пределах объема изобретения, в сочетании с содержанием азота приблизительно до 10% и содержанием углерода в пределах 0,1-2%, при которых будут получать стали с требуемыми свойствами, в частности, при использовании в формовочном и режущем инструменте с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и умеренной пластичностью, а также крайне высокими значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу).

В принципе, ванадий может быть заменен ниобием для образования MX нитридов, карбидов и/или карбонитридов, но его требуется большее количество по сравнению с ванадием, что является недостатком. Ниобий также дает нитриды, карбиды и/или карбонитриды более угловатой формы и больших размеров, чем чистые нитриды ванадия, карбиды и/или карбонитриды, которые могут вызвать появление трещин или скалывание, и вследствие этого, снижение вязкости и качества конечной обработки материала. Это может быть очень важно для стали в соответствии с первым предпочтительным воплощением, состав которой оптимизируют в отношении механических свойств, чтобы достичь превосходной износостойкости в сочетании с хорошей пластичностью и высокой твердостью. В соответствии с первым воплощением, сталь должна содержать соответственно не более 2%, предпочтительно не более 0,5%, более предпочтительно, не более 0,1% ниобия. Также могут быть проблемы, связанные с производством, так как Nb(C, N) может вызывать закупорку выпускной струи из ковша в течение распыления. В соответствии с первым воплощением, сталь должна соответственно содержать не более 6%, предпочтительно не более 2,5%, более предпочтительно, не более 0,5% ниобия. В наиболее предпочтительном воплощении не допускают содержание ниобия, превышающее его количество в качестве неизбежной примеси в виде остаточного элемента, происходящего из сырья для производства стали.

Содержание азота, как отмечалось, должно быть приведено в соответствие с содержанием ванадия и любым количеством ниобия в материале, чтобы получить сталь с содержанием 5-40 об.% MX карбидов, нитридов и/или карбонитридов. Условия соотношения между N и (V+Nb/2) даны на Фиг.1, где показано содержание N по отношению к содержанию (V+Nb/2) для стали по изобретению. Координаты крайних точек показанных областей соответствуют указанным в таблице ниже:

В соответствии с первым аспектом изобретения, содержание N, с одной стороны, и (V+Nb/2), с другой стороны, должны быть сбалансированы по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами А', В', G, Н, А'' в системе координат на Фиг.1. Более предпочтительно, чтобы эти элементы были сбалансированы в области, ограниченной координатами А, В, С, D, А в системе координат на Фиг.1.

В соответствии со вторым аспектом изобретения, содержание N, с одной стороны, и (V+Nb/2), с другой стороны, должны быть сбалансированы по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами F, G, Н, I, F и даже более предпочтительно в области Е, С, D, J, Е в системе координат на Фиг.1.

В соответствии с первым предпочтительным воплощением изобретения, содержание азота, ванадия и любого количества ниобия, присутствующих в стали, должно быть сбалансировано по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами А', В', F, I, А' и даже более предпочтительно в области А, В, Е, J, А.

В соответствии со вторым предпочтительным воплощением изобретения, содержание азота, ванадия и любого количества ниобия, присутствующих в стали, должно быть сбалансировано по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами I, F, F', I', I и даже более предпочтительно в области Е, Е', J', J, Е.

В соответствии с третьим предпочтительным воплощением изобретения, содержание азота, ванадия и любого количества ниобия, присутствующих в стали, должно быть сбалансировано по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами I', F', F'', I'', I' и даже более предпочтительно в области Е', Е'', J'', J', Е'.

В соответствии с четвертым предпочтительным воплощением изобретения, содержание азота, ванадия и любого количества ниобия, присутствующих в стали, должно быть сбалансировано по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами I'', F'', F''', I''', I'' и даже более предпочтительно в области J'', Е'', Е''', J''', J''.

В соответствии с пятым предпочтительным воплощением изобретения, содержание азота, ванадия и любого количества ниобия, присутствующих в стали, должно быть сбалансировано по отношению друг к другу таким образом, что содержание этих элементов находится в области, ограниченной координатами I''', F''', G, Н, I''' и даже более предпочтительно в области J''', Е''', С, D, J'''.

В таблицах ниже представлены четыре различных состава, приводимые в качестве примера изобретения, в области, аргументированной выше.

В таблице 2а показаны интервалы состава стали, в соответствии с первым предпочтительным воплощением изобретения.

В таблице 2b показаны еще более предпочтительные интервалы состава стали, в соответствии с первым предпочтительным воплощением изобретения.

В таблице 2 с показаны наиболее предпочтительные интервалы состава стали, в соответствии с первым предпочтительным воплощением изобретения.

Сталь в соответствии с изобретением подходит для использования в формовочном и режущем инструменте с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей пластичностью. Сталь в соответствии с первым воплощением обладает наименьшими значениями износостойкости в соответствии с изобретением. Тем не менее сталь должна обладать хорошим сопротивлением как абразивному, так и адгезионному износу, а также заеданию и фреттингу, наравне с уже известными материалами. В соответствии с составом в таблице, сталь имеет основу, которая после закалки от температуры аустенизации 950-1150°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита с содержанием твердых фаз, составляющим суммарно приблизительно до 10 об.% М2Х, где М в основном является Сr и X в основном является N, и MX, где М в основном является V и X в основном является N.

В таблице 3а показаны интервалы состава стали, в соответствии со вторым предпочтительным воплощением изобретения.

В таблице 3b показаны еще более предпочтительные интервалы состава стали, в соответствии со вторым предпочтительным воплощением изобретения.

В таблице 3с показаны наиболее предпочтительные пределы состава стали, в соответствии со вторым предпочтительным воплощением изобретения.

Сталь в соответствии со вторым воплощением подходит для использования в формовочном и режущем инструменте с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей пластичностью, а также повышенными значениями сопротивления как абразивному, так и адгезионному износу, и заеданию, и фреттингу. В соответствии с составом в таблице, сталь имеет основу, которая после закалки от температуры аустенизации 950-1150°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита с содержанием твердых фаз, составляющим приблизительно до 10 об.% каждой: M2X, где М в основном является Сr и X в основном является N, и MX, где М в основном является V и X в основном является N.

В таблице 4а показаны интервалы состава стали, в соответствии с третьим предпочтительным воплощением изобретения.

В таблице 4b показаны интервалы состава стали, в соответствии с еще более предпочтительной формой третьего предпочтительного воплощения изобретения.

Сталь в соответствии с третьим воплощением хорошо подходит для использования в формовочном и режущем инструменте с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей пластичностью, а также повышенными значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу). В соответствии с составом в таблице, сталь имеет основу, которая после закалки от температуры аустенизации приблизительно 1120°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита с содержанием твердых фаз, составляющим приблизительно 2-7 об.% М2Х, где М в основном является Сr и X в основном является N, и 10-20 об.% MX, где М в основном является V и X в основном является N.

В таблице 5а показаны интервалы состава стали, в соответствии с четвертым предпочтительным воплощением изобретения.

В таблице 5b показаны интервалы состава стали, в соответствии с еще более предпочтительной формой четвертого предпочтительного воплощения изобретения.

Сталь в соответствии с четвертым воплощением хорошо подходит для использования в формовочном и режущем инструменте с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и относительно хорошей пластичностью, а также с повышенными значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу). В соответствии с составом в таблице, сталь имеет основу, которая после закалки от температуры аустенизации приблизительно 1120°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита с содержанием твердых фаз, составляющим приблизительно 3-8 об.% М2Х, где М в основном является Сr и Х в основном является N, и 15-25 об.% MX, где М в основном является V и Х в основном является N.

Возможно в пределах концепции изобретения допустить содержание азота приблизительно до 10%, которое в сочетании с содержанием ванадия приблизительно до 14% и содержанием углерода в пределах 0,1-2%, что обеспечит стали требуемые свойства, в частности, для использования в формовочном и режущем инструменте с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и средней пластичностью, а также экстремально высокими значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу). Сталь в соответствии с данным воплощением имеет основу, которая после закалки от температуры аустенизации приблизительно 1100°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита с содержанием твердых фаз, составляющим приблизительно 2-10 и 30-40 об.%, соответственно, М2Х, где М в основном является Сr и Х в основном является N, и MX, где М в основном является V и Х в основном является N.

Сталь в соответствии с описанными выше воплощениями подходит для использования, главным образом, для производства инструмента для инжекционного формования, прессования и экструзии пластмассовых элементов, и показывает очень хорошее сопротивление сочетанию адгезионного и абразивного износа, в частности хорошее сопротивление заеданию и фреттингу, а также высокую твердость. Сталь в соответствии с описанными выше воплощениями также подходит для инструмента для формования пластмасс, инструмента для формовки и резки листового проката при использовании холодной обработки, инструмента для прессования порошка, конструкционных элементов, таких как распылительные форсунки двигателей, изнашиваемых деталей, деталей насоса, несущих элементов и так далее, а также для ножей при использовании в пищевой промышленности.

Кроме указанных легированных материалов, в сталь нет необходимости включать и не должны быть включены никакие дополнительные легирующие элементы в существенных количествах. Некоторые материалы являются определенно нежелательными, так как они воздействуют на свойства стали нежелательным образом. Это верно, например, для фосфора, который необходимо поддерживать на наименьшем возможном уровне, предпочтительно не более 0,03%, чтобы не вызвать негативное воздействие на вязкость стали. Также сера является нежелательным элементом в большинстве отношений, но ее негативное влияние главным образом на вязкость значительно нейтрализуют с помощью марганца, образующего в основном безвредные сульфиды марганца, и таким образом допускают его максимальное содержание приблизительно 0,5%, чтобы улучшить обрабатываемость стали. Также титан, цирконий и алюминий являются нежелательными в большинстве отношений, а общее максимальное содержание этих элементов допускают приблизительно 7%, но обычно допускают значительно более низкое содержание, <0,1% всего.

При термообработке стали, ее аустенизируют при температуре от 950°С до 1150°С, предпочтительно от 1020°С до 1130°С, наиболее предпочтительно от 1050°С до 1120°С. Более высокая температура аустенизации является, в принципе, возможной, но не подходит, если учесть, что общепринятые существующие печи для отпуска не приспособлены для более высоких температур. Подходящее время выдержки при температуре аустенизации составляет 10-30 мин. Сталь охлаждают от указанной температуры аустенизации до температуры окружающей среды или ниже. Сталь, в виде обработанных частей инструмента, обрабатывают холодом до -40°С или ниже. Обработку холодом используют соответственно, чтобы исключить присутствующий остаточный аустенит, с целью получения изделия требуемой размерной стабильности, обработку выполняют сухим льдом приблизительно до -70 или -80°С, или жидким азотом на всю глубину приблизительно до -196°С. Чтобы достичь оптимальной коррозионной стойкости, инструмент подвергают низкотемпературному отпуску при 200-300°С, по меньшей мере, один раз, предпочтительно, по меньшей мере, дважды. Если требуется, вместо того, чтобы оптимизировать сталь, достичь повторного упрочнения, изделие подвергают высокотемпературному отпуску, по меньшей мере, один раз, предпочтительно дважды, и оптимально несколько раз при температуре 400-500°С, предпочтительно 450-525°С. После каждой такой термообработки, изделие охлаждают. Также в данном случае обработку холодом предпочтительно используют в соответствии с указанным выше, чтобы дополнительно обеспечить требуемую размерную стабильность, исключением остаточного аустенита. Время выдержки при температуре отпуска составляет 1-10 ч, предпочтительно 1-2 ч.

В связи с различными видами термообработки, которой подвергают сталь, такими как при горячем прессовании металлических порошков, чтобы создать уплотненное, полностью плотное тело, и при закалке готовых частей инструмента, соседствующие карбиды, нитриды и/или карбонитриды могут объединятся, образуя большие агрегаты. Размер таких твердофазных частиц в готовом, термообработанном изделии может соответственно превышать 3 мкм. Выраженная в об.% основная часть находится в интервале 1-10 мкм, как измеряли на наиболее протяженных частицах. Общее количество твердых фаз зависит от содержания азота и содержания образующих нитриды элементов, т.е. в основном ванадия и хрома. В основном общее количество твердых фаз в готовом изделии находится в интервале 5-40 об.%. Хотя материал стали в соответствии с изобретением совершенствовали главным образом, чтобы использовать в инструментах для инжекционного формования, прессования и экструзии пластмассовых элементов, в частности, в инструментах для формования пластмасс и в инструментах для формования и резки листового проката, при использовании холодной обработки, материал также можно использовать для других целей, например, в конструкционных элементах, таких как распылительные форсунки двигателей, изнашиваемых деталей, деталей насоса, несущих элементов и так далее, и в инструментах, предназначенных для использования в пищевой промышленности, или в других промышленных применениях с высокими значениями коррозии.

Другие характеристики и аспекты изобретения очевидны из последующего описания проведенных испытаний и из прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В последующем описании проведенных испытаний, делают ссылки на прилагаемые чертежи, в которых

на Фиг.1 показано отношение между содержанием N и содержанием (V+Nb/2) для стали в соответствии с изобретением, в виде системы координат,

на Фиг.2а-2f представлены фотографии, демонстрирующие испытываемые стали после испытания в солевом тумане,

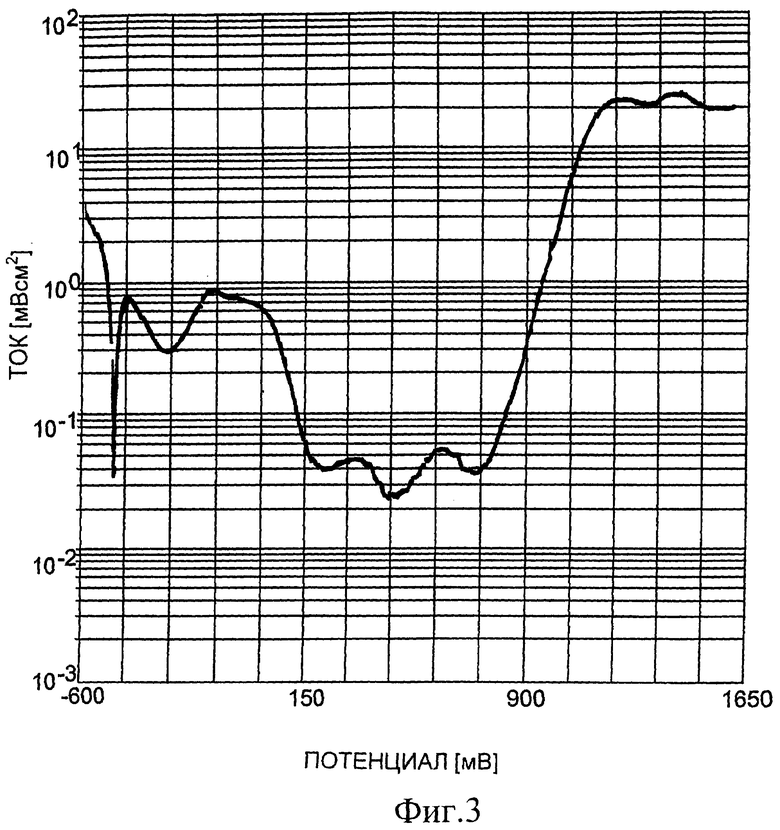

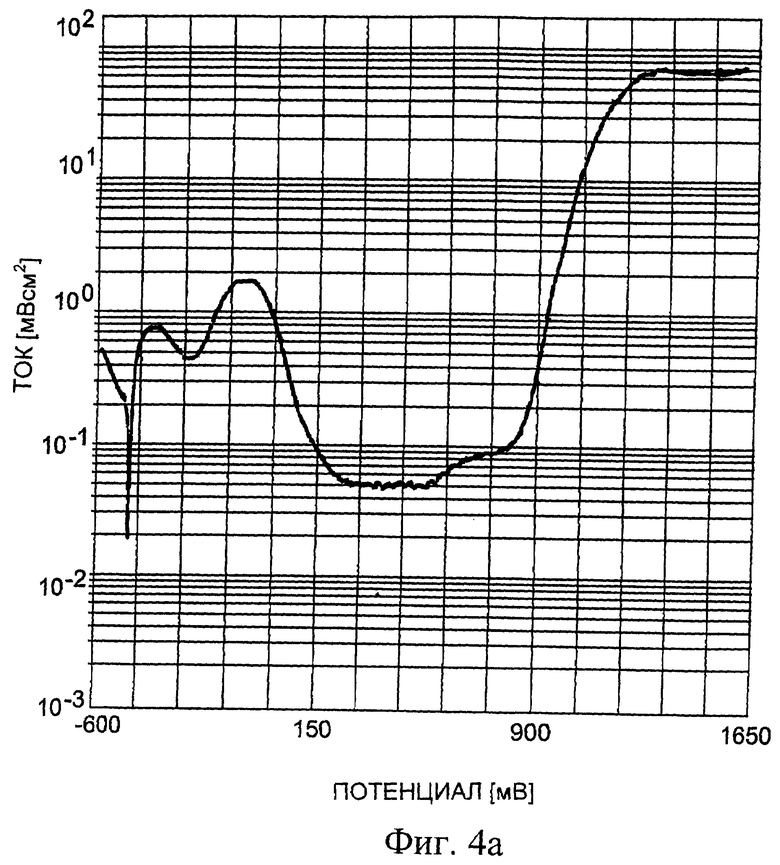

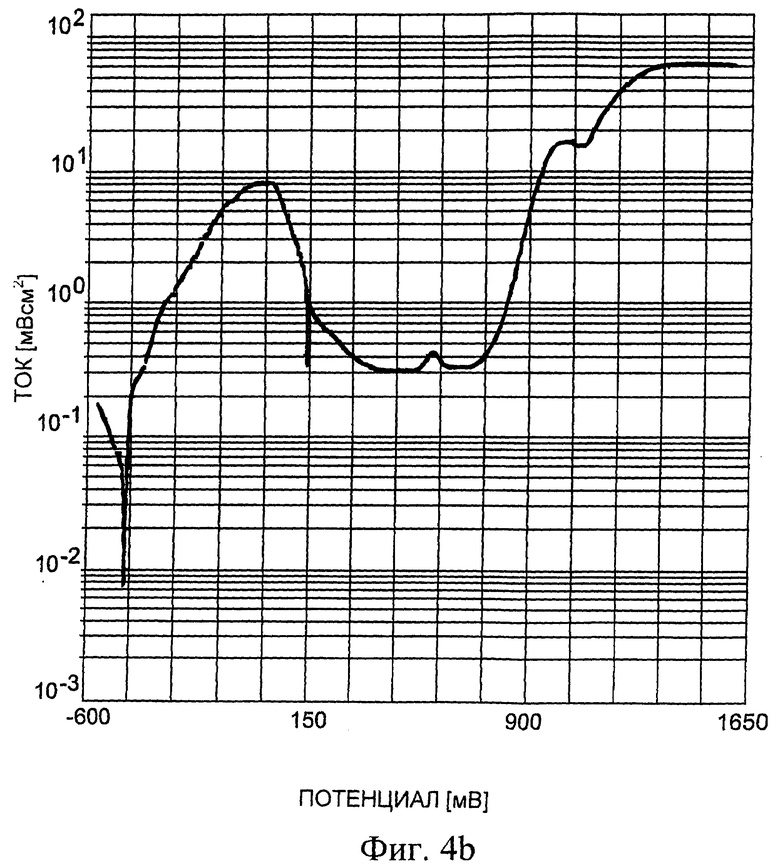

на Фиг.3,4а, 4b показаны диаграммы поляризации в 0,05 М H2SO4 для некоторых сравнительных сталей,

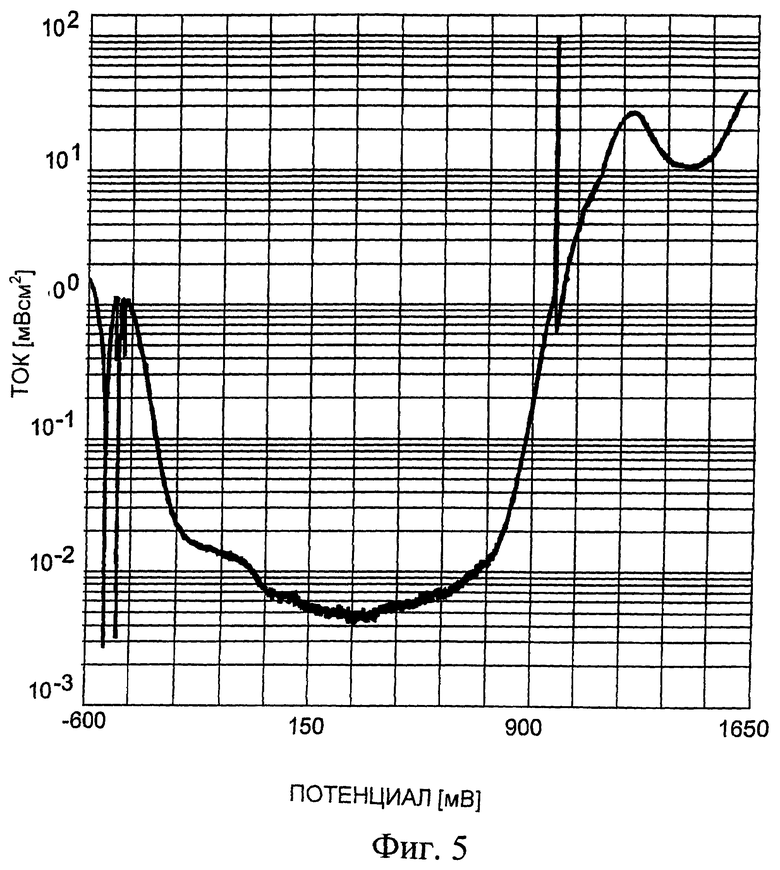

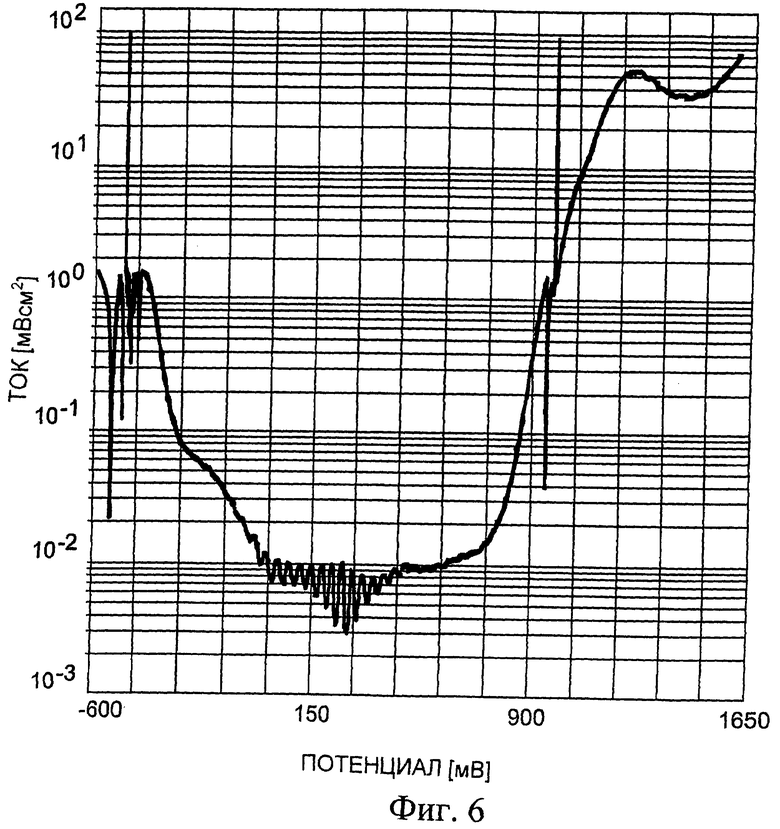

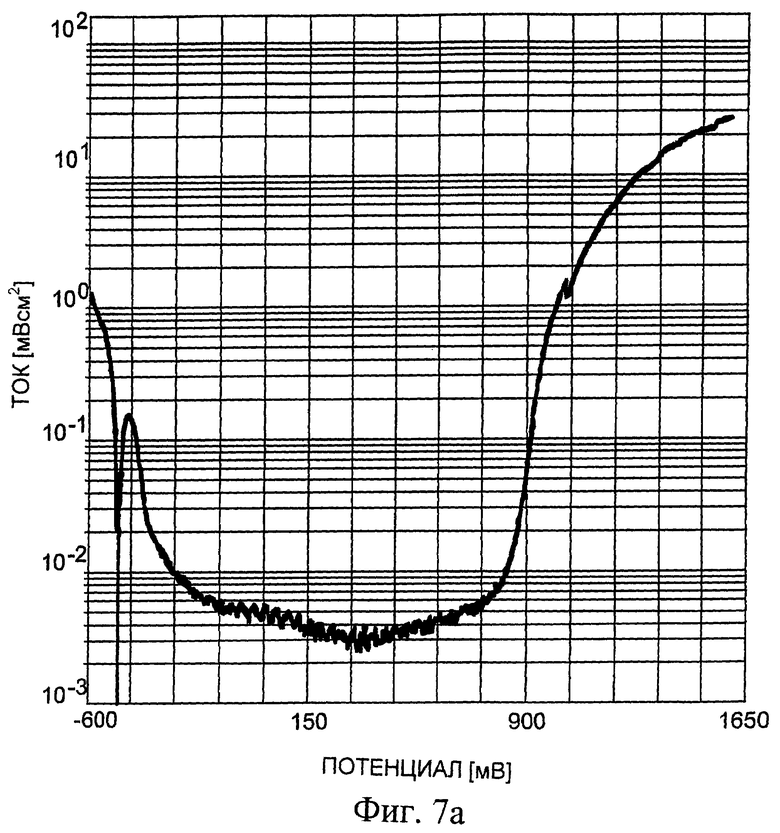

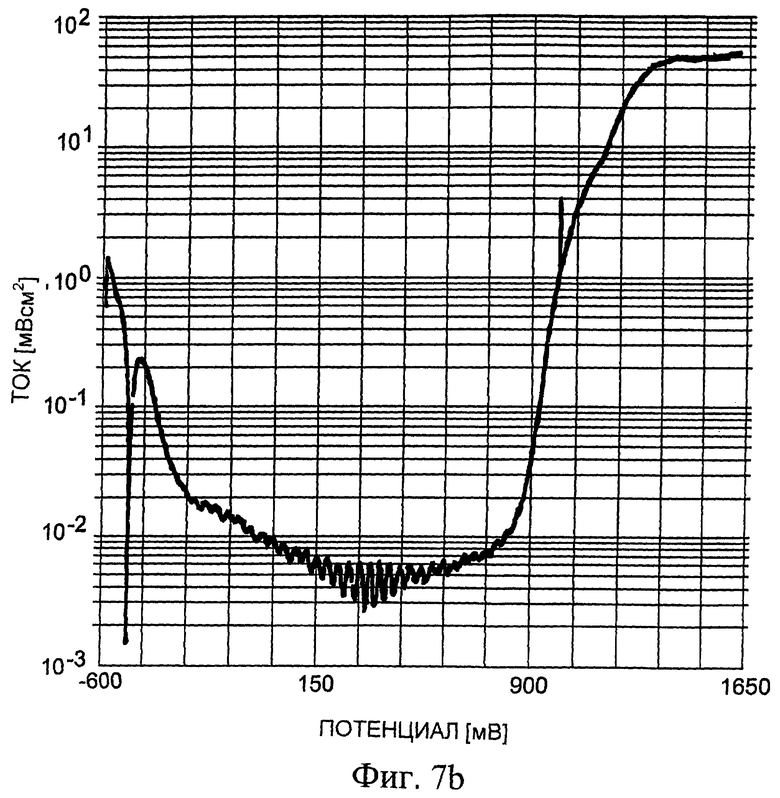

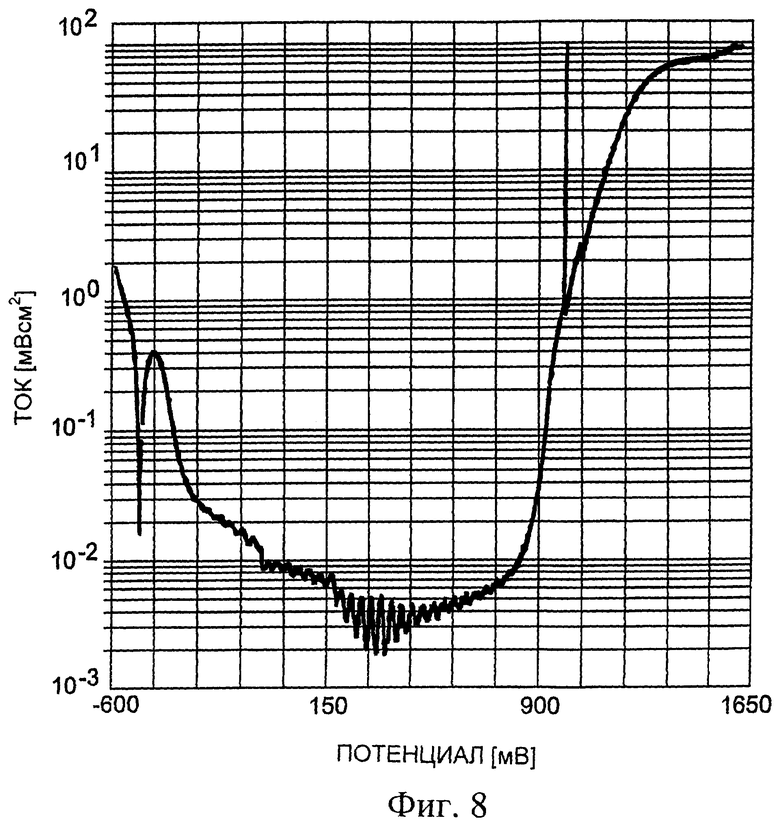

на Фиг.5, 6, 7а, 7b, 8 показаны диаграммы поляризации в 0,05 М H2SO4 для некоторых сталей в соответствии с изобретением,

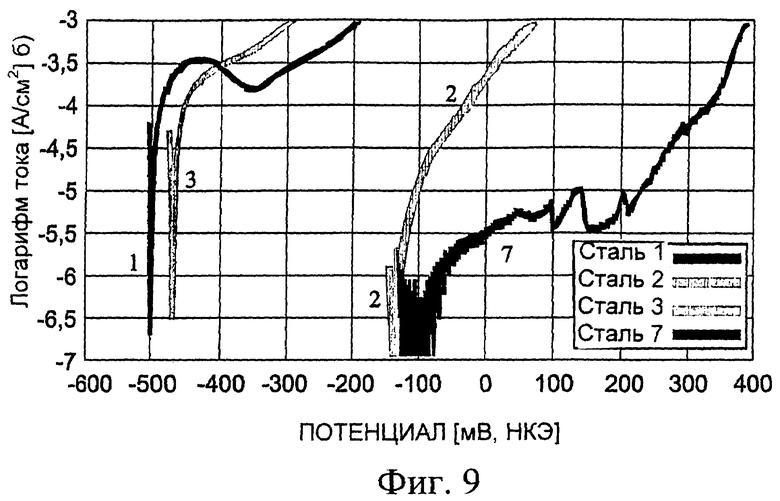

на Фиг.9 показаны диаграммы поляризации в 0,1 М HCI,

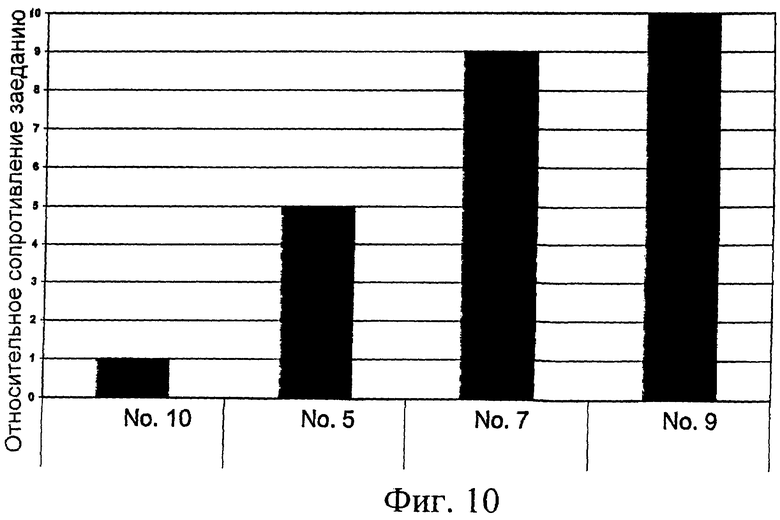

на Фиг.10 показана таблица сопротивления избыточному заеданию,

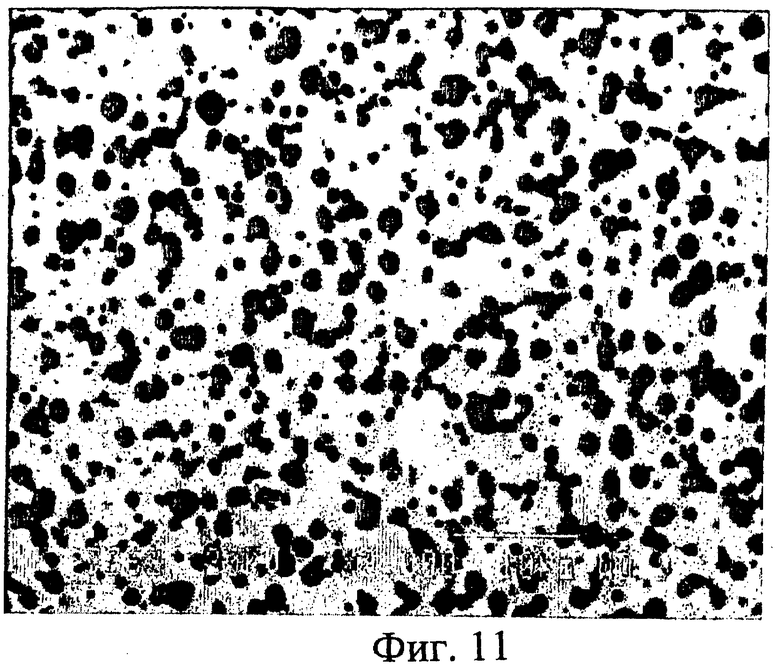

на Фиг.11 показана микроструктура стали №4 (сравнительная сталь),

на Фиг.12 показана микроструктура стали №6 в соответствии с изобретением,

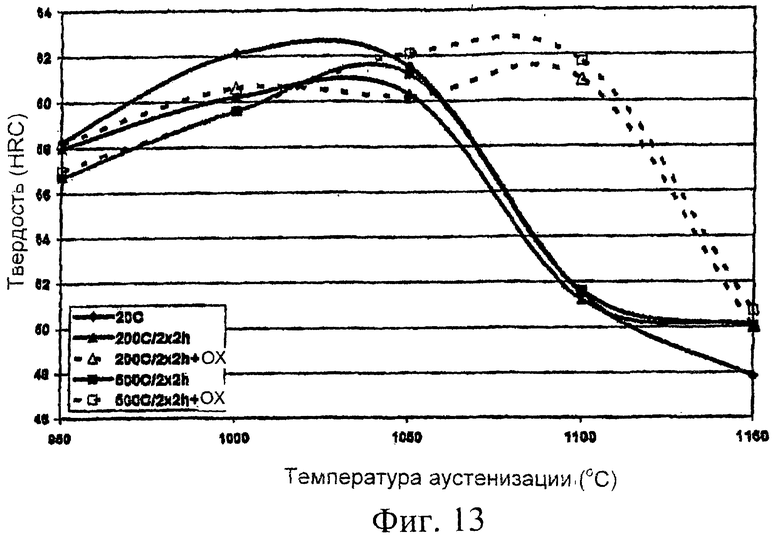

на Фиг.13 показана зависимость твердости от температуры аустенизации для стали №6 в соответствии с изобретением и

на Фиг.13 - зависимость твердости от температуры аустенизации для стали №7 в соответствии с изобретением.

ОПИСАНИЕ ЭКСПЕРИМЕНТОВ

Эксперименты, проводимые в масштабах лаборатории

Химический состав испытываемых материалов представлен ниже в табл.6. Стали №1-4 и 9, и 10 представляют собой сравнительные материалы, в виде сталей промышленного производства, изготавливаемых заявителем, тогда как стали №5-8 представляют собой стали в соответствии с изобретением. Стали №3-9 изготавливали в виде порошка распылением газообразным азотом. Стали в соответствии с изобретением подвергали действию твердофазного азотирования, чтобы получить заданное содержание азота. 6 кг соответственно обработанных стальных порошков герметизировали и подвергали горячему изостатическому прессованию, чтобы получить полное уплотнение материала. Горячепрессованные слитки ковали в прутки 40×40 мм, после чего прутки охлаждали в вермикулите.

Как отмечалось выше, показано, что сталь в соответствии с изобретением достигает свойств, которые очень хорошо подходят для назначения, в частности, коррозионных свойств, если состав стали сбалансирован относительно содержания N по отношению к содержанию (V+Nb/2). На Фиг.1 показано отношение между содержанием N и содержанием (V+Nb/2), для стали в соответствии с изобретением, в виде системы координат. Для стали в соответствии с изобретением следует обратить внимание, что координаты для N с одной стороны и для (V+Nb/2) с другой стороны, должны лежать в области, ограниченной крайними точками А', В', G, Н, А' в системе координат на Фиг.1. Особенно следует обратить внимание, что для стали в соответствии с изобретением, в соответствии с первым аспектом изобретения, необходимо иметь содержание N и (V+Nb/2), сбалансированное по отношению друг к другу так, что содержание этих элементов находится в области, ограниченной координатами А', В', G, Н, А' в системе координат, в соответствии с Фиг.1. Более предпочтительно, чтобы содержание этих элементов было сбалансировано в пределах области, ограниченной координатами А, В, С, D, А.

В соответствии со вторым аспектом изобретения, содержание N с одной стороны и содержание (V+Nb/2) с другой стороны, должны быть сбалансированы по отношению друг к другу так, что содержание этих элементов находится в области, ограниченной координатами F, G, Н, I, F, и более предпочтительно внутри Е, С, D, J, Е в системе координат на Фиг.1.

В соответствии с первым предпочтительным воплощением изобретения, содержание азота, ванадия и любое наличие ниобия в стали должно быть сбалансировано по отношению друг к другу так, что содержание находится в области, ограниченной координатами А', В', F, I, А', и более предпочтительно в области, ограниченной А, В, Е, J, А. Сталь в соответствии с изобретением подходит для использования в инструментах для формования и резки, с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей ковкостью. Сталь в соответствии с первым воплощением имеет наименьшие значения износостойкости в соответствии с изобретением. Также сталь должна обладать хорошим сопротивлением как абразивному, так и адгезионному износу, в такой же мере заеданию и фреттингу, наравне с уже известными материалами. При номинальном составе в соответствии с таблицей, сталь имеет основу, которая после закалки от температуры аустенизации 950-1150°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из мартенсита, с содержанием твердых фаз, составляющих суммарно приблизительно до 10 об.% М2Х, где М в основном является Сr и X в основном является N, и MX, где М в основном является V и X в основном является N.

В соответствии со вторым предпочтительным воплощением изобретения, содержание азота, ванадия и любое наличие ниобия в стали, должно быть сбалансировано по отношению друг к другу так, что их содержание находится в области, ограниченной координатами I, F, F', I', I, и более предпочтительно в области, ограниченной координатами Е, Е', J', J, Е. Сталь в соответствии со вторым воплощением хорошо подходит для использования в инструментах для формования и резки, с высокими значениями коррозионной стойкости, в сочетании с высокой твердостью (до 60-62 HRC) и хорошей ковкостью, в такой же мере высокими значениями сопротивления как абразивному, так и адгезионному износу, заеданию и фреттингу. При номинальном составе в соответствии с таблицей, сталь имеет основу, которая после закалки от температуры аустенизации 950-1150°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита, с содержанием твердых фаз, составляющим приблизительно до 10 об.% каждого, М2Х, где М в основном является Сr и X в основном является N, и MX, где М в основном является V и X в основном является N.

В соответствии с третьим предпочтительным воплощением, содержание азота, ванадия и любое наличие ниобия в стали должно быть сбалансировано по отношению друг к другу так, что содержание находится в области, ограниченной координатами I', F', F'', I'', I', и более предпочтительно в области, ограниченной координатами Е', Е'', J'', J', Е'. Сталь в соответствии с третьим воплощением хорошо подходит для использования в инструментах для формовки и резки, с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей ковкостью, в такой же мере высокими значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу). При номинальном составе в соответствии с таблицей сталь имеет основу, которая после закалки от температуры аустенизации 950-1150°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита, с содержанием твердых фаз, составляющим приблизительно 2-7 об.% М2Х, где М в основном является Сr и X в основном является N, и 10 -20 об.% MX, где М в основном является V и X в основном является N.

В соответствии с четвертым предпочтительным воплощением изобретения, содержание азота, ванадия и любое наличие ниобия в стали должно быть сбалансировано по отношению друг к другу так, что содержание находится в области, ограниченной координатами I'', F'', F''', I''', I'', и более предпочтительно, в области, ограниченной координатами J'', Е'', Е''', J''', J''. Сталь в соответствии с четвертым воплощением хорошо подходит для использования в инструментах для формования и резки, с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей ковкостью, в такой же мере, высокими значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу). При номинальном составе в соответствии с таблицей, сталь имеет основу, которая после закалки от температуры аустенизации приблизительно 1120°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита, с содержанием твердых фаз, составляющих приблизительно 3-8 об.% М2Х, где М в основном является Сr и X в основном является N, и 15-20 об.% MX, где М в основном является V и X в основном является N.

В соответствии с пятым предпочтительным воплощением изобретения, содержание азота, ванадия и любое наличие ниобия в стали, должно быть сбалансировано по отношению друг к другу так, что содержание находится в области, ограниченной координатами I''', F''', G, Н, I''', и более предпочтительно в области, ограниченной J''', Е''', С, D, J'''. Сталь в соответствии с пятым воплощением хорошо подходит для использования в инструментах для формования и резки, с высокими значениями коррозионной стойкости в сочетании с высокой твердостью (до 60-62 HRC) и хорошей ковкостью, в такой же мере, высокими значениями сопротивления износу (абразивному, адгезионному, заеданию, фреттингу). Сталь, в соответствии с данным воплощением, имеет основу, которая после закалки от температуры аустенизации приблизительно 1100°С и низкотемпературного отпуска при приблизительно 200-300°С, 2×2 ч, или высокотемпературного отпуска при 450-550°С, 2×2 ч, состоит из отпущенного мартенсита, с содержанием твердых фаз, составляющих приблизительно 2-10 и 30-40 об.% соответственно М2Х, где М в основном является Сr и X в основном является N, и MX, где М в основном является V и X в основном является N.

Проводили следующие испытания:

- Твердость (НВ - по Бринеллю) после мягкого отжига

- Коррозионная стойкость

- Испытание на адгезионный износ

- Микроструктура при мягком отжиге и в условиях закалки и отпуска

- Твердость после аустенизации при температуре от 950 до 1150°С, 30 мин/обдув и 10 мин/обдув, и после отпуска при 200-500°С, 2×2 ч, для выбранных температур аустенизации

- Определение остаточного аустенита после указанных выше видов термообработки

Твердость после мягкого отжига

Твердость после мягкого отжига для четырех сталей показана в табл.7. Стали №5 и 6 отжигали по циклу стали 3, который возможно не является оптимальным. Как видно из таблицы, стали №5 и 6, представляющие изобретение, имеют твердость на том же уровне, что и сравнительный материал №4, который является приемлемым с точки зрения обрабатываемости. Предварительные исследования показывают, что стали, изготовленные методом порошковой металлургии (стали ПМ), легированные азотом и имеющие более тонкое распределение твердых фаз, чем стали ПМ, нелегированные азотом, также показывают хорошую обрабатываемость, при более высокой твердости после мягкого отжига (приблизительно 300-330 НВ).

Коррозионная стойкость

Коррозионную стойкость стали в соответствии с изобретением сравнивали со сравнительными материалами в различных коррозионных средах. Коррозионную стойкость оценивали следующими методами испытаний:

- Оценка сопротивления поляризации в 0,05 М H2SО4 при рН 1,2.

- Испытание сопротивления точечной коррозии, критические температуры точечной коррозии (КТТК), в 3% NaCl, рН=6,1 или 0,01 М, 0,3% NaCl.

- Испытания в соляном тумане, 5 мин в соляном тумане / перерыв 55 мин, в течение 7 дней, 3% NaCl, 0,37% HCl, рН=1,5, Т=20°С, (SD1).

- Испытания в соляном тумане, 5 мин в соляном тумане / перерыв 55 мин, в течение 7 дней, 3% NaCl, 0,37% HCI, рН=1,5, Т=20°С, (SD2).

- Запись диаграмм поляризации в кислом растворе хлорида, 0,1 М HCl, 3500 частей на миллион (ppm) хлорида, с помощью методики, основанной на ASTM G5.

Первое испытание в H2SO4 дает картину сопротивления сплошной коррозии, например, от водного конденсата в образованной полости, тогда как следующие четыре метода испытаний дают картину коррозионной стойкости в присутствии агрессивных хлорид-ионов, например, в каналах охлаждения в виде сеток.

Результаты коррозионных испытаний представлены в последующем описании и в табл.8 ниже, где также представлен теоретический расчет сопротивления точечной коррозии, ОСТК, (суммарное содержание растворенных N, Мо и Сr в матрице при нахождении стали в условиях закалки). Очевидно, что стали в соответствии с изобретением имеют наибольшее ОСТК, показывая, соответственно, очень хорошее сопротивление точечной коррозии.

0=без повреждений

100=полное корродирование поверхности

0=без повреждение

00=полное корродирование поверхности

- KТТK показывает сопротивление точечной коррозии в 3% NaCl, при рН 6,1 или 0,01 М 0,3% NaCl. Величины, обозначенные 1, испытывали в 0,01 М NaCl. Чем выше критическая температура до того, как происходит точечная коррозия, тем лучше коррозионная стойкость.

- SD1 является испытанием в соляном тумане в 5% NaCl, рН=3,1, 20°С, (5 мин в соляном тумане/ 55 мин перерыв) в течение 5 часов, диапазон 0-100, где 0 означает без повреждений, 100 означает полное корродирование поверхности.

- SD2 является испытанием в соляном тумане образцов, которые не были повреждены в SD1, в 3% NaCl, рН=1,5, 20°С (5 мин в соляном тумане / 55 мин перерыв), в течение 7 ч, диапазон 0-100, где 0 означает без повреждений, 100 означает полное корродирование поверхности.

Оценка сопротивления поляризации в 0,05М H2SО4

Сопротивление стали по изобретению сплошной коррозии сравнивали с рядом промышленных сравнительных материалов, снимая диаграммы поляризации в 0,05М H2SO4, при рН=1,2 таким образом, получая картину сопротивления сплошной коррозии, например, для водного конденсата в образованной полости, см. Фиг.3-8, где:

на Фиг.3 показана диаграмма поляризации для сравнительной стали №3, ТА=1080°С/30 мин + Тотп.=200°С/2×2 ч,

на Фиг.4а показана диаграмма поляризации для сравнительной стали №4, ТА=1080°С/30 мин + Тотп.=200°С/2×2 ч,

на Фиг.4b показана диаграмма поляризации для сравнительной стали №4, ТА=1080°С/30 мин + Тотп.=500°С/2×2 ч,

на Фиг.5 показана диаграмма поляризации для стали №5 по изобретению, ТА=1050°С/30 мин + Тотп.=200°С/2×2 ч,

на Фиг.6 показана диаграмма поляризации для стали №6 по изобретению, ТА=1050°С/30 мин + Тотп.=200°С/2×2 ч,

на Фиг.7а показана диаграмма поляризации для стали №7 по изобретению, ТА=1100°С/30 мин + Тотп.=200°С/2×2 ч,

на Фиг.7b показана диаграмма поляризации для стали №7 по изобретению, ТА=1100°С/30 мин + Тотп.=500°С/2×2 ч, и

на Фиг.8 показана диаграмма поляризации для стали №8 по изобретению, ТА=1050°С/30 мин + Тотп.=200°С/2×2 ч.

Из испытаний очевидно, что сталь в соответствии с изобретением обладает лучшими свойствами, превосходя сравнительные материалы №3 и 4, что указано на чертежах в виде диаграмм поляризации для сталей в соответствии с изобретением, имеющих более глубокую и широкую U-образную форму. В частности, сталь в соответствии с изобретением обладает очень хорошим сопротивлением сплошной коррозии, также при низких потенциалах, - 150 мВ и ниже. Материал в соответствии с изобретением обладает неожиданно хорошими постоянными коррозионными свойствами даже после высокотемпературного отпуска, см. Фиг.7а и 7b. Для сравнения, можно обратиться к сравнительной стали №4, коррозионные свойства которой ухудшаются, когда материал подвергают высокотемпературному отпуску вместо низкотемпературного отпуска, см. Фиг.4а и 4b.

Оценка сопротивления точечной коррозии, ОСТК

Оба метода испытаний показывают, что сталь в соответствии с изобретением обладает таким же или лучшим сопротивлением точечной коррозии по сравнению со сталью №2, которая в настоящее время используется в промышленных масштабах и считается, что она обладает очень хорошим сопротивлением точечной коррозии.

Испытания в соляном тумане

Коррозионную стойкость стали в соответствии с изобретением сравнивали с несколькими сравнительными сталями испытаниями в соляном тумане.

- SD1 является испытанием в соляном тумане в 5% NaCl, рН=3,1, 20°С, (5 мин в соляном тумане/55 мин перерыв) в течение 5 часов, диапазон 0-100, где 0 означает без повреждений, 100 означает полное корродирование поверхности. Стали, которые не были поражены в данной среде, длительное время испытывали в испытании SD2.

- SD2 является испытанием в соляном тумане образцов, которые не были повреждены в SD1, в 3% NaCl, рН=1,5, 20°С (5 мин в соляном тумане/55 мин перерыв), в течение 7 ч, диапазон 0-100, где 0 означает без повреждений, 100 означает полное корродирование поверхности.

Перед испытанием в соляном тумане, стали термообрабатывали в соответствии с табл.9 ниже.

На Фиг.2a-2f показаны фотографии исследуемых сталей после испытаний. Сталь в соответствии с изобретением хорошо сравнима с промышленным сравнительным материалом №2, в то время как сравнительный материал №4 не отвечает требованиям коррозионной стойкости. Все стали в соответствии с изобретением показали очень хорошую коррозионную стойкость в соляном тумане, даже в случае высокотемпературного отпуска (сталь №7, Фиг.2f). Результаты также показывают, что даже без обработки холодом и при высоком содержании остаточного аустенита, сплав №7 обладает такой же коррозионной стойкостью, как после обработки холодом, которую проводят с целью снижения содержания остаточного аустенита, таким образом повышая твердость до, по меньшей мере, 60 HRC. Кроме того, показано, что сплав №5 также достигает такой же коррозионной стойкости в данном испытании. Сплавы №6 и 8 обладают хорошей коррозионной стойкостью, но не такой высокой, как сплав №7.

Оценка сопротивления поляризации в 0,01М HCl

Коррозионную стойкость стали в соответствии с изобретением сравнивали с несколькими сравнительными сталями, снимая диаграммы поляризации в растворе кислого хлорида, 0,1М HCl, 3500 ррm хлорида, по методике, основанной на ASTM G5. Стали в соответствии с изобретением обладали лучшими коррозионными свойствами. В частности, интересно, что сталь №7 в соответствии с изобретением имела интервал потенциалов пассивности в снимаемых диаграммах поляризации в растворе кислого хлорида, как видно из Фиг.9, и что скорость коррозии стали в соответствии с изобретением значительно ниже, по отношению к сравнительным материалам, как видно из табл.10, представленной ниже. Также диаграммы поляризации в H2SO4, описывающие большее сопротивление сплошной коррозии, например, для водного конденсата в образованной полости, показывает что сплав №7 обладает наилучшими свойствами, как описывалось выше.

Обобщая результаты коррозионных испытаний материалов, можно сказать, что посредством описанных выше электрохимических методов возможно классифицировать коррозионные свойства инструментальных сталей. Из двух коррозионных методов выявлены две группы инструментальных сталей, из которых стали в соответствии с изобретением и сравнительная сталь №2 показали наилучшие коррозионные свойства.

Испытания на адгезионный износ

Сопротивление стали по изобретению адгезионному износу и заеданию сравнивали с несколькими сравнительными материалами путем сухого испытания материалов на воздействие вращающегося прутка из стали 18-8, скорость вращения равна 0,1 м/мин, шероховатость поверхности (RA) равна 0,1 мкм. Сравнительную сталь №10 закаляли от температуры аустенизации 1020°С и отпускали при 200°С, и достигали твердости 60 HRC. Сравнительную сталь №9 закаляли от температуры аустенизации 1020°С и отпускали при 560°С/3×1 ч, и достигали твердости 61 HRC. Сталь №5 по изобретению закаляли от температуры аустенизации 1100°С и отпускали при 200°С/2×2 ч, и достигали твердости 50 HRC, в то время как сталь №7 в соответствии с изобретением закаляли от температуры аустенизации 1100°С и отпускали при 200°С/2×2 ч, и достигали твердости 61 HRC. Результаты испытаний показаны в виде диаграммы на Фиг.10, где:

1=наихудшему сопротивлению истиранию и адгезионному износу,

и 10=равно наилучшему сопротивлению истиранию и адгезионному износу.

Из диаграммы очевидно, что сталь в соответствии с изобретением обладает очень хорошим сопротивлением адгезионному износу и заеданию, в частности, сталь №7 по изобретению сравнима со сравнительным материалом №9.

Микроструктура

Исследования структуры испытываемых материалов показали, что независимо от термообработки, сталь по изобретению содержала равномерно распределенные небольшие по величине карбиды, которые в некоторых случаях объединялись в большие агрегаты. Размер таких твердофазных частиц в конечном термообработанном продукте может соответственно превышать 3 мкм. Выраженная в объемных %, основная часть находится в пределах 1-10 мкм, как показали измерения наибольших по протяженности частиц. По сравнению со сравнительными материалами, микроструктура материалов по изобретению содержит значительно более мелкие карбиды.

На Фиг.11 представлена микроструктура сравнительной стали №4. Сталь закаляют от температуры аустенизации 1080°С/30 мин и отпускают при температуре отпуска 200°С/2×2 ч. Содержание карбидов определяли подсчетом пятен. На чертеже карбиды хрома (М2Х) выглядят серыми и составляют 24 об.%, тогда как карбиды ванадия (MX) выглядят черными и составляют 4,5 об.%, всего 28,5 об.%.

На Фиг.12 представлена микроструктура стали №6 в соответствии с изобретением. Сталь закаляют от температуры аустенизации 1050°С/30 мин и отпускают при температуре отпуска 200°С/2×2 ч. На чертеже карбиды хрома (М2Х) выглядят серыми и составляют 3 об.%, тогда как карбиды ванадия (MX) выглядят черными и составляют 17,5 об.%, всего 20 об.%.

Твердость после термообработки

Твердость после аустенизации, между 1000-1100°С/30 мин, и отпуска 2×2 ч при температуре 200 и 500°С, соответственно, измеряли для исследуемых материалов, и результаты представлены в табл.10. Сравнительный материал №3 достигал твердости 58 HRC после низкотемпературного отпуска, и 59,5 HRC после высокотемпературного отпуска. Сравнительный материал №4 достигал твердости 61 HRC, как после низкотемпературного, так и после высокотемпературного отпуска. Сталь по изобретению показала твердость в пределах от 55 до 62 HRC. На Фиг.13 представлен график зависимости твердости стали №6 от температуры аустенизации. Также очевидно, что снижение остаточного аустенита в материале обработкой холодом материала в жидком азоте при температуре -196°С дает возможность повысить температуру аустенизации, с помощью чего можно повысить содержание хрома в матрице, улучшая в результате коррозионную стойкость.

На Фиг.14 представлен график зависимости твердости стали №7 от температуры аустенизации. Из графика также очевидно, что сталь может достигать 60-62 HRC с помощью обработки холодом. Обе стали №6 и №7 в соответствии с изобретением показали возможность достижения 61-62 HRC после термообработки аустенизацией при температурах 1050-1100°С/30 мин плюс отпуск при 500°С/2×2 ч.

Содержание остаточного аустенита

Содержание остаточного аустенита после термообработки для исследуемых материалов из стали также представлено в табл.11. Из таблицы видно, что содержание остаточного аустенита может быть снижено обработкой холодом. Содержание остаточного аустенита измеряли с помощью дифракции рентгеновских лучей.

Изобретение относится к порошковой металлургии, а именно, к составу легированной стали для изготовления инструментов и конструкционных элементов. Порошковая легированная сталь содержит, мас.%: кремний 0,01-3,0; марганец 0,01-10,0; хром 16-30; никель 0,01-5; (Mo+W/2) 0,01-5,0; кобальт 0,01-9; сера не более 0,5; азот 0,6-10; (V+Nb/2) 0,5-14; (Ti+Zr+Al) не более 7; железо и примеси - остальное. При этом содержание азота и содержание (V+Nb/2) сбалансированы по отношению друг к другу так, что содержание этих элементов находится в области, ограниченной координатами А' [0,6; 0,5], В'[1,6; 0,5], G [9,8; 14,0], H [2,6; 14,0], в системе координат [N; (V+Nb/2)]. Сталь после закалки и отпуска имеет микроструктуру, состоящую из остаточного аустенита, отпущенного мартенсита и твердых фаз, где остаточный аустенит может составлять до 50 об.%, а твердые фазы состоят из до 10 об.% М2Х, где М в основном является хромом, Х в основном является азотом, 5-40 об.% MX, где М в основном ванадий, Х в основном азот и до 8-10 мас.% М23С6 и/или M7C3 карбидов. Сталь обладает высокими физико-механическими и эксплуатационными свойствами. 3 н. и 14 з.п. ф-лы, 14 ил., 11 табл.

1. Порошковая легированная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, вольфрам, ванадий, ниобий, кобальт, азот, серу и железо, отличающаяся тем, что она дополнительно содержит титан, цирконий, алюминий при следующем соотношении компонентов, мас.%:

при этом содержание азота и содержание (V+Nb/2) сбалансированы по отношению друг к другу так, что содержание этих элементов находится в области, ограниченной координатами А' [0,6; 0,5], B'[1,6; 0,5], G [9,8; 14,0], H [2,6; 14,0], в системе координат [N; (V+Nb/2)] как показано на фиг.1, причем сталь после закалки и отпуска имеет микроструктуру, состоящую из остаточного аустенита, отпущенного мартенсита и твердых фаз, где остаточный аустенит может составлять до 50 об.%, а твердые фазы состоят из до 10 об.% М2Х, где М в основном является хромом, Х в основном является азотом, 5-40 об.% MX, где М в основном ванадий, Х в основном азот и до 8-10 мас.% М23С6 и/или М7С3 карбидов.

2. Сталь по п.1, отличающаяся тем, что содержание азота и содержание (V+Nb/2) сбалансированы по отношению друг к другу так, что содержание этих элементов находится в области, ограниченной координатами А [0,8; 0,5], В [1,4; 0,5], С [8,0; 14,0], D[4,3; 14,0] в системе координат [N; (V+Nb/2)], как показано на фиг.1.

3. Сталь по п.1, отличающаяся тем, что она содержит 0,05-1,5 мас.%, предпочтительно 0,1-1,2 мас.% углерода.

4. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 17 мас.%, предпочтительно по меньшей мере 18 мас.% хрома.

5. Сталь по п.1, отличающаяся тем, что она содержит максимально 27 мас.%, предпочтительно максимально 25 мас.% хрома.

6. Сталь по п.1, отличающаяся тем, что она содержит 0,01-3 мас.% никеля.

7. Сталь по п.1, отличающаяся тем, что она содержит 0,01-4,0 мас.% (Mo+W/2), предпочтительно 0,01-3,5 мас.% (Mo+W/2).

8. Сталь по п.1, отличающаяся тем, что она содержит максимально 1,0 мас.%, предпочтительно максимально 0,8 мас.% и более предпочтительно приблизительно 0,3 мас.% кремния.

9. Сталь по п.1, отличающаяся тем, что она содержит 0,1-5,0 мас.%, предпочтительно 0,1-2,0 мас.% марганца.

10. Сталь по п.1, отличающаяся тем, что она содержит, мас.%: углерод 0,1-0,5; кремний 0,01-1,5; марганец 0,01-1,5; хром 18-22; молибден 0,01-2,5; ванадий 0,5-2,0 и азот 0,8-2,0 и после закалки с температуры аустенизации 950-1150°С и низкотемпературного отпуска дважды при 200-300°С с выдержкой 2 ч или высокотемпературного отпуска дважды при 450-550°С с выдержкой 2 ч имеет микроструктуру, в которой общее содержание твердых фаз М2Х и MX составляет 10 об.%.

11. Сталь по п.1, отличающаяся тем, что она содержит, мас.%: углерод 0,1-0,5; кремний 0,01-1,5; марганец 0,01-1,5; хром 18-22; молибден 0,01-2,5; ванадий 2,0-4,0 и азот 1,3-3,0 и после закалки с температуры аустенизации 950-1150°С и низкотемпературного отпуска дважды при 200-300°С с выдержкой 2 ч или высокотемпературного отпуска дважды при 450-550°С с выдержкой 2 ч имеет микроструктуру, которая содержит не более 10 об.% твердых фаз М2Х и не более 10 об.% твердых фаз MX.

12. Сталь по п.1, отличающаяся тем, что она содержит мас.%: углерод 0,1-0,8; кремний 0,01-1,5; марганец 0,01-1,5; хром 18-22; молибден 0,01-2,5; ванадий 4,0-7,5 и азот 1,5-5,0 и после закалки с температуры аустенизации 1100-1120°С и низкотемпературного отпуска дважды при 200-300°С с выдержкой 2 ч или высокотемпературного отпуска дважды при 450-550°С с выдержкой 2 ч имеет микроструктуру, которая содержит 2-7 об.% твердых фаз M2X, и 10-20 об.% твердых фаз MX.

13. Сталь по п.1, отличающаяся тем, что она содержит, мас.%: углерод 0,1-1,5; кремний 0,01-1,5; марганец 0,01-1,5; хром 18-22; молибден 0,01-2,5; ванадий 7,5-11,0 и азот 2,5-6,5 и после закалки с температуры аустенизации 1100-1120°С и низкотемпературного отпуска дважды при 200-300°С с выдержкой 2 ч или высокотемпературного отпуска дважды при 450-550°С с выдержкой 2 ч имеет микроструктуру, которая содержит 3-8 об.% твердых фаз М2Х, и 15-25 об.% твердых фаз MX.

14. Сталь по п.1, отличающаяся тем, что она содержит, мас.%: углерод 0,1-2; кремний 0,01-1,5; марганец 0,01-1,5; хром 18-22; молибден 0,01-2,5; ванадий более 11,0, но менее 14 и азот 5-10 и после закалки с температуры аустенизации 1100-1120°С и низкотемпературного отпуска дважды при 200-300°С с выдержкой 2 ч или высокотемпературного отпуска дважды при 450-550°С с выдержкой 2 ч имеет микроструктуру, которая содержит 2-10 об.% твердых фаз М2Х, и 30-40 об.% твердых фаз MX.

15. Сталь по п.1, отличающаяся тем, что она получена из порошка, полученного путем распыления расплава стали газом, предпочтительно газообразным азотом, и последующего твердофазного азотирования порошка.

16. Инструмент из порошковой легированной стали, отличающийся тем, что он выполнен из стали по любому из пп.1-15 и предназначен для ижекционного формования, прессования или экструзии пластмассовых элементов, или для прессования порошка, или для формования и резки листов при использовании холодной обработки, или для использования в пищевой промышленности.

17. Конструкционный элемент, такой как распылительные форсунки для двигателей, изнашиваемые детали, детали насосов или несущие элементы, отличающийся тем, что он выполнен из стали по любому из пп.1-15.

| WO 03069004 A1, 21.08.2003 | |||

| Спеченная быстрорежущая сталь | 1986 |

|

SU1381192A1 |

| Спеченная штамповая сталь | 1980 |

|

SU956599A1 |

| DE 4447514 A1, 01.02.1996 | |||

| WO 9519240 A1, 20.071995. | |||

Авторы

Даты

2011-06-10—Публикация

2006-08-24—Подача