Изобретение относится к области модификации бутадиен-нитрильных каучуков, которые находят широкое применение в качестве полимерной основы морозостойких композиций различного назначения, где требуется сочетание морозостойкости и маслобензостойкости.

Известен способ модификации нитрильного каучука (CN110204807 (А) С08С19/22; C08K13/02; C08K3/04; C08K5/11; C08L15/00 от 2019-09-06), включающий многостадийный синтез: вначале получают полигидроксиционид смешением синильной кислоты и глицеринового альдегида в молярном соотношении 1:1 при температуре 5-10°С в течение 1 часа; затем смешивают полученный продукт с малеиновым ангидридом в присутствии п-толуолсульфокислоты при температуре 90-100°С в течение 15-18 часов получая таким образом гидроксилированый нитрильный каучук, который затем хлорируют с использовании дихлосульфоксида при температуре 70-80°С в течение 5-6 часов; полученный таким образом хлорнитрильный каучук обрабатывают раствором цианата натрия при температуре 80-90°С в течение 2 часов. Выделение каучука осуществляют в несколько стадий, включая отгонку растворителя. Температура стеклования модифицированного каучука не приведена. Резины на основе модифицированного таким способом каучука (общий состав 100 масс. ч. каучука, 60 масс. ч. технического углерода N550, 30 масс. ч. технического углерода N770, 10 масс. ч. пластификатора, 5 масс. ч. оксида цинка, 1 масс. ч. стеариновой кислоты, 3 масс. ч. противостарителей, 1.5 масс. ч. вспомогательных веществ, 0.5 масс. ч. серы, 4.8 масс. ч. ускорителя вулканизации) имеют температуру стеклования -62°С, что примерно на 10°С ниже температуры стеклования аналогичной рецептуры на основе не модифицированного промышленного бутадиен-нитрильного каучука с содержанием нитрила акриловой кислоты 32-35%. Набухание в масле резин на основе модифицированной композиции на 4% лучше, чем у резин, содержащих не модифицированный каучук. Однако данный способ является длительным и очень сложным многостадийным процессом, требующим использования растворителей и большого количества других токсичных веществ, что исключает его использование на предприятиях РТИ, применяющих в работе резиносмесители закрытого типа и вальцы.

Известен способ модификации бутадиен-нитрильных каучуков, содержащих 20-40% нитрила акриловой кислоты и 5-10% карбоксильных групп, прививкой к основной цепи монометилового эфира полиэтиленгликоля с молекулярной массой 350, 750, 1000 или спиртов общей формулой CnH2n+1OH, где n=8, 12, 16, 18 (Патент CN105273106 (А) С08С 19/00, опубл. 27.01.16). Для проведения модификации готовят раствор бутадиен-нитрильного каучука в органическом растворителе (концентрация 30-100 г/л). Спирт и/или эфир пропиленгликоля растворяют в том же растворителе. Смешивают два раствора в соотношении от 1:1 до 1.5:1 при температуре 45-60°С в среде азота в течение 2-9 часов. После этого осаждают модифицированный бутадиен-нитрильный каучук этанолом, осадок промывают этанолом 3-5 раз, сушат на воздухе при температуре 55°С в течение 24 часов. Данным способом модификации удается достичь температуры стеклования -41°С, что на 8°С ниже температуры стеклования исходного бутадиен-нитрильного каучука с содержанием НАК 28%. Серьезным недостатком данного способа модификации является трудоемкость, связанная с использованием растворителя, и невозможность применения на предприятиях РТИ, использующих в работе резиносмесители закрытого типа и вальцы.

Наиболее близким по технической сущности к предлагаемому способу является способ модификации бутадиен-нитрильных каучуков смешением БНКС-18 и БНКС-26 с дибутилсебацинатом и техническим углеродом в резиносмесителе при температуре валков 40±2°С (Патент RU 2705069, C08L 9/00, приор. от 11.05.2019). Данные по температуре стеклования модифицированных каучуков не приведены. Резины на основе модифицированных таким способом каучуков (общий состав: БНКС-18 - 49.0 масс. ч.; бутадиен-нитрильный каучук БНКС-26 - 21.0 масс. ч.; дибутилсебацинат - 25.0 масс. ч.; технический углерод N774 - 60.0 масс. ч.; изопреновый каучук СКИ-3 - 6.0 масс. ч.; бутадиеновый каучук СКД - 24.0 масс. ч.; сера - 0.4 масс. ч.; стеариновая кислота - 1.0 масс. ч.; оксид цинка - 5.0 масс. ч.; сульфенамид Ц - 2.0 масс. ч.; Ν,Ν'-диморфолиндисульфид - 2.0 масс. ч.; неозон Д - 1.5 масс. ч.) имеют температуру стеклования -61°С. Степень набухания в гидравлическом масле ВМГЗ (24 ч* 90°С) - 15.4%. Однако, как показали испытания, проведенные авторами настоящей заявки, модифицированные по заявленному способу дибутилсебацинатом и техническим углеродом бутадиен-нитрильные каучуки имеют существенно более высокую температуру стеклования (см. контрольный пример 6). Заявленная авторами патента температура стеклования резины, по всей вероятности, достигается добавлением значительно существенного количества морозостойкого каучука - высокомолекулярного бутадиенового каучука марки СКД (24,0 масс. ч.). Следует также отметить, что используемый дибутилсебацинат имеет достаточно высокую цену, кроме того известно, что он вымывается из эластомерного материала при контакте с нефтепродуктами (журнал «Каучук и Резина» 2018, №5, с 314-318), что значительно снижает срок эксплуатации изделий, изготовленных с использованием данного способа.

Задачей предлагаемого изобретения является разработка технологически простого способа модификации бутадиен-нитрильных каучуков, позволяющего получить целевой продукт с повышенной морозо- и маслобензостойкостью и длительным сроком эксплуатации.

Поставленная задача достигается тем, что проводят совмещение бутадиен-нитрильного каучука или нескольких бутадиен-нитрильных каучуков с модифицирующим агентом, который представляет собой смесь олигодиена и хлорпарафина в массовом соотношении от 0.5:1 до 1:0.5 в количестве от 20 до 40 масс. ч. на 100 масс. ч. целевого продукта (модифицированного каучука).

В качестве бутадиен-нитрильного каучука могут быть использованы промышленные бутадиен-нитрильные каучуки с содержанием нитрила акриловой кислоты 14-45%, например, СКН-18СНТ, СКН-18СМНТ, СКН-26СНТ, СКН-26СМНТ, СКН-40СМНТ, СКН-40СНТ (ТУ 38.40375-2001); БНКС-18АН, БНКС-18АМН, БНКС-28АН, БНКС-28АМН, БНКС-40АН, БНКС-40АМН (ТУ 38.30313-2006), Perbunan 1846F, Perbunan 2870F, Perbunan 4456F.

Модифицирующий агент представляет собой смесь олигодиена и хлорпарафина в массовом соотношении 0.5:1.0 до 1.0:0.5 соответственно.

В качестве олигодиена могут быть использованы низкомолекулярные бутадиеновые каучуки, например, СКД-0 (ТУ 38.103570-84) или СКДН-Н (ТУ 38.103515-2005).

В качестве хлорпарафина могут быть использованы предельные хлорсодержащие углеводороды общей формулой CnH(2n+2)-xClx, где n=10-30, х=1-24, например, ХП-52 или ХП-470 (ТУ 2493-277-00203312-2007).

Компоненты модифицирующего агента могут вводиться как непосредственно друг за другом в каучук на вальцах или резиносмесителе, так и в виде их смеси, полученной заранее механическим смешением олигодиена и хлорпарафина при комнатной температуре (20±5°С). Модифицирующий агент и бутадиен-нитрильный каучук совмещают одним из следующих способов:

1. Смешение бутадиен-нитрильного каучука и модифицирующего агента проводят на вальцах или резиносмесителе закрытого типа при температуре 20-30°С. Сначала подают бутадиен-нитрильный каучук, а затем компоненты модифицирующего агента или их смесь Реакционную массу выдерживают в течение 5-24 часов при комнатной температуре. После этого целевой продукт можно использовать для изготовления резиновых смесей.

2. Бутадиен-нитрильный каучук погружают на 12-24 часов в заранее приготовленный модифицирующий агент, далее набухший каучук развальцовывают в течение 1-10 минут при температуре валков 25°С. Модифицированный таким образом каучук можно использовать для изготовления резиновых смесей.

Определение температуры стеклования целевого продукта на основе бутадиен-нитрильного каучука проводят по ГОСТ Ρ 55134-2012 (ИСО 11357-1-2009). Стойкость к агрессивным средам - по ГОСТ 9.030-74. Отсутствие комплексного модификатора в минеральном масле АМГ-10 (его вымывание из целевого продукта) контролируют с помощью инфракрасной спектроскопии по ГОСТ Ρ 57941-2017.

Нижеследующие примеры иллюстрируют, но не ограничивают предлагаемое техническое решение.

Пример 1.

При температуре 25°С готовят смесь 10 масс. ч. СКД-0 и 20 масс. ч. ХП-470. В приготовленную смесь погружают 70 масс. ч. измельченного БНКС-28АМН и оставляют на 12 часов при комнатной температуре. Далее полученную массу вальцуют 10 минут при температуре валков 25°С. После этого целевой продукт можно использовать для изготовления резиновых смесей.

Пример 2.

При температуре валков 25°С проводят вальцевание 60 масс. ч. каучука Perbunan 4456F в течение 1 минуты. Далее, в течение 15 минут вводят 20 масс. ч. СКД-0, после этого в течение 10 минут вводят 20 масс. ч. ХП-470. Полученную реакционную массу выдерживают в течение 5 часов при комнатной температуре. После этого целевой продукт можно использовать для изготовления резиновых смесей.

Пример 3.

При температуре 20°С готовят смесь 15 масс. ч. СКДН-Н и 15 масс. ч. ХП-470. В приготовленную смесь погружают 70 масс. ч. измельченного СКН-18СНТ и оставляют на 24 часа при комнатной температуре. Далее полученную массу вальцуют 2 минуты при температуре валков 25°С. После этого целевой продукт можно использовать для изготовления резиновых смесей.

Пример 4.

При температуре 20°С готовят смесь 10 масс. ч. СКДН-Н и 10 масс. ч. ХП-52. В течение 5 минут при температуре валков 30°С проводят смешение 40 масс. ч. СКН-18СНТ и 40 масс. ч. СКН-26СНТ. Далее в течение 15 минут вводят заранее приготовленную смесь СКД-0 и ХП-52. Полученную реакционную массу выдерживают в течение 12 часов при комнатной температуре. После этого целевой продукт можно использовать для изготовления резиновых смесей.

Пример 5.

В течение 1 минуты при температуре валков 30°С проводят механическую обработку 70 масс. ч. каучука СКН-18СНТ, далее в течение 15 минут вводят 10 масс. ч. ХП-470, после этого в течение 10 минут вводят 20 масс. ч. СКД-0. Полученную реакционную массу выдерживают в течение 24 часов при комнатной температуре. После этого целевой продукт можно использовать для изготовления резиновых смесей.

Пример 6 (контрольный).

В течение 5 минут при температуре валков 40°С проводят смешение 49 масс. ч. БНКС-18 и 21 масс. ч. БНКС-26, далее в течение 5 минут вводят 24 масс. ч. технического углерода П701, после этого в течение 20 минут вводят 25 масс. ч. дибутилсебацината. Температура стеклования модифицированного каучука составила -43°С.

Резиновые смеси готовят смешением 100 масс. ч. модифицированного бутадиен-нитрильного каучука, 0.5-6.0 масс. ч. вулканизующего агента, 1-5 масс. ч. ускорителя вулканизации, 30-50 масс. ч. технического углерода. Режим вулканизации: 170°С, 15 минут.

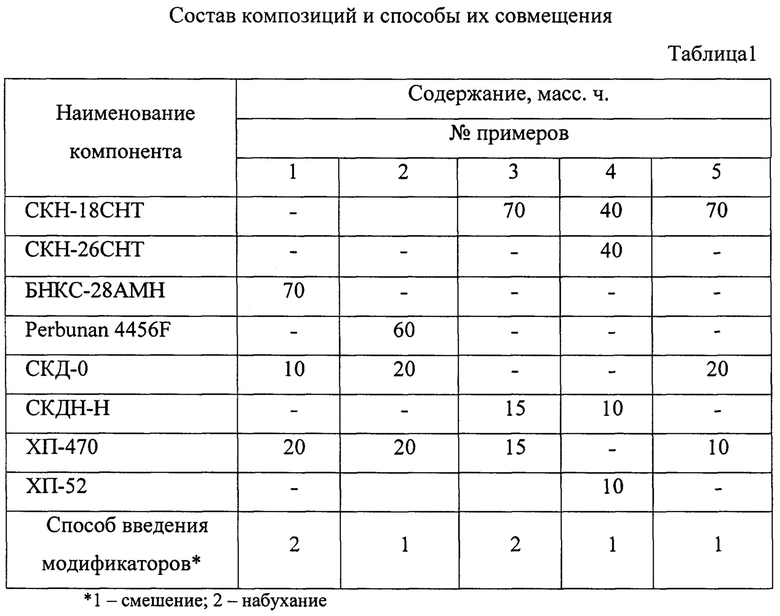

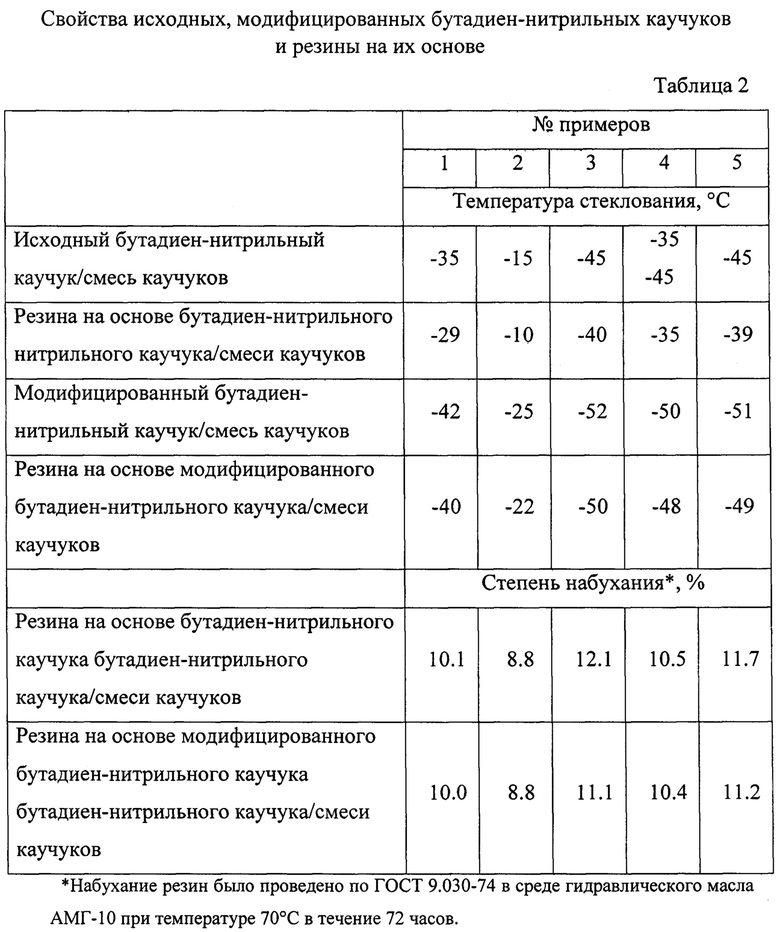

Для удобства рассмотрения условий осуществления примеров данные сведены в таблицу 1, а свойства материалов в таблицу 2.

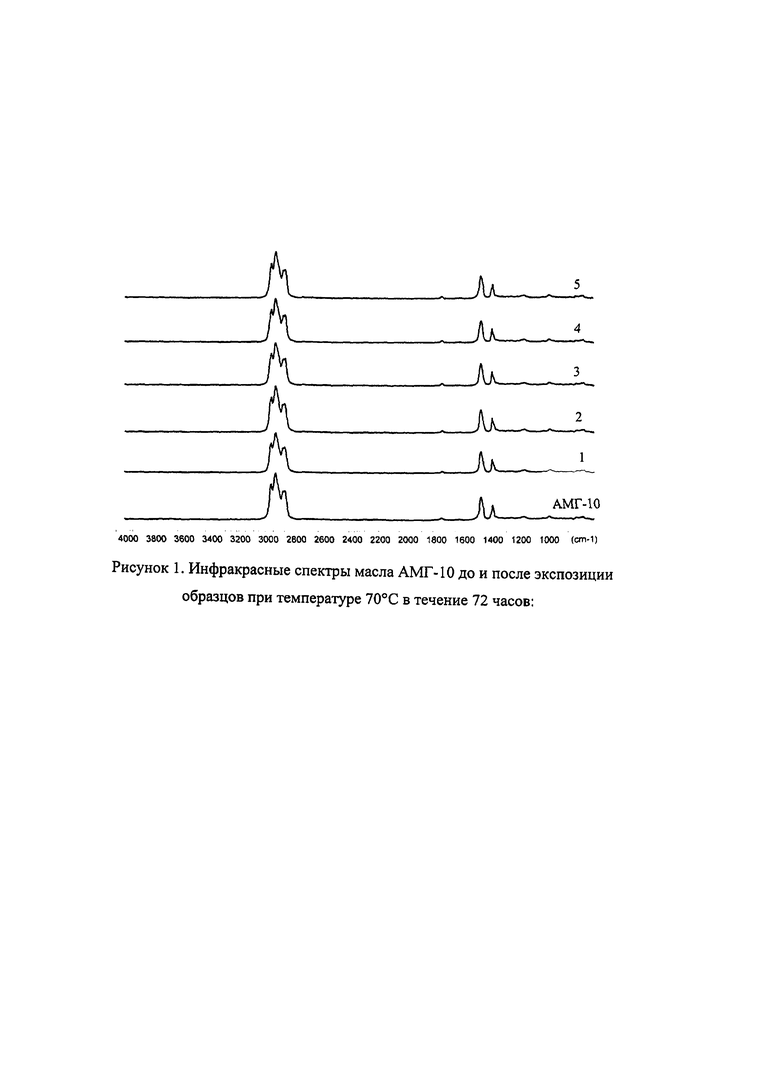

Отсутствие модификатора в масле АМГ-10 после экспозиции в нем резин на основе модифицированных бутадиен-нитрильных каучуков подтверждено методом инфракрасной спектроскопии. Результаты представлены на рисунке.

АМГ-10 - спектр исходного масла, 1 - после экспозиции примера №1, 2 - после экспозиции примера №2, 3 - после экспозиции примера №3, 4 - после экспозиции примера №4, 5 - после экспозиции примера №5.

Из данных, представленных на рисунке 1 видно, что спектр гидравлического масла АМГ-10 не изменяется в результате экспозиции. Из этого следует, что из резин, содержащих модифицированный разработанным способом бутадиен-нитрильный каучук, модифицирующий агент не будет мигрировать, что значительно увеличит срок эксплуатации изделий в углеводородной среде. Отсутствие растворителя, простота и технологичность предложенного способа модификации бутадиен-нитрильного каучука позволяет применять его на предприятиях РТИ, использующих вальцы и резиносмесители. Предлагаемый способ модификации приводит к снижению температур стеклования бутадиен-нитрильных каучуков и резин на их основе на 5-13°С, без введения дополнительных понижающих температуру стеклования компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Морозостойкая резиновая смесь на основе комбинации бутадиен-нитрильного и бутадиенового каучуков для эксплуатации в углеводородных средах | 2024 |

|

RU2826731C1 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука с высокими упруго-прочностными свойствами для эксплуатации в углеводородных средах | 2023 |

|

RU2822268C1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ С АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2024 |

|

RU2826914C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ВИБРОДЕМПФИРУЮЩИХ ПОКРЫТИЙ | 2022 |

|

RU2796369C1 |

| Маслобензоморозостойкая резиновая композиция | 2023 |

|

RU2822625C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2513628C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИН | 2005 |

|

RU2307842C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637910C1 |

Настоящее изобретение относится к способу модификации бутадиен-нитрильных каучуков. Данный способ включает совмещение каучука и модифицирующего агента. В качестве модифицирующего агента используют смесь олигодиена и хлорпарафина в массовом соотношении от 0.5:1.0 до 1.0:0.5. Количество модифицирующего агента равно 20-40 мас.ч. на 100 мас.ч. целевого продукта. Технический результат – разработка технологически простого способа модификации бутадиен-нитрильных каучуков, позволяющего получить целевой продукт с повышенной морозо- и маслобензостойкостью и длительным сроком эксплуатации. 2 з.п. ф-лы, 2 табл., 6 пр., 1 ил.

1. Способ модификации бутадиен-нитрильных каучуков, включающий совмещение каучука и модифицирующего агента, заключающийся в том, что в качестве модифицирующего агента используют смесь олигодиена и хлорпарафина в массовом соотношении от 0.5:1.0 до 1.0:0.5 в количестве 20-40 мас.ч. на 100 мас.ч. целевого продукта.

2. Способ модификации бутадиен-нитрильных каучуков по п. 1, заключающийся в том, что совмещение проводят путем смешения компонентов.

3. Способ модификации бутадиен-нитрильных каучуков по п. 1, заключающийся в том, что совмещение проводят путем набухания каучука в модифицирующем агенте.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CN 108976534 A, 11.12.2018 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2021-03-23—Публикация

2020-07-14—Подача