Область техники

Изобретение относится к области металлургии, в частности, к сплавам на основе алюминия, характеризующихся высокой коррозионной стойкостью. Сплав может быть использован при получении тонкостенных отливок сложной формы литьем в металлическую форму.

Предшествующий уровень техники

Промышленные термически неупрочняемые сплавы системы A-Si, например, А413.2 или АК12пч (ГОСТ 1583), характеризуются, высокой технологичностью при литье и относительно невысоким уровнем прочностных свойств, в частности, предел текучести, обычно не превышает 60-80 МПа, в зависимости от толщины, получаемой отливки. Более высокий уровень прочностных свойств отливок уже в литом состоянии обеспечивает добавка меди, в частности, известны сплавы типа АА383.1 или АК12М2. Повышение механических свойств в этом случае сопровождается существенным снижением относительного удлинения и ухудшением коррозионной стойкости.

Среди термически неупрочняемых коррозионностойких сплавов известны сплавы на основе твердого раствора на базе системы Al-Mg, например, АМгбл, АМг5К, АМг5Мц (ГОСТ1583), Magsimal®59 (Rheinfelden Alloys) и др., характеризующиеся удовлетворительной технологичностью при литье, хорошей коррозионной стойкостью, хорошим уровнем прочностных свойств и относительного удлинения. Среди недостатков сплавов этой системы следует выделить высокую линейную усадку и недостаточно хорошая герметичность тонкостенных отливок.

Сочетание высокого уровня прочностных свойств, относительно удлинения и коррозионной стойкости реализуется в сплавах системы Al-Si с добавкой 0,2-0,5 масс. % магния, в частности, известны сплавы типа АК9 (ГОСТ1583), Silafont®36 (Rheinfelden Alloys), trimal®37 (Trimet) и др. Закалка существенно усложняет технологический цикл получения отливок, поскольку при ее использовании возможно коробление отливок (особенно при использовании закалки в воду), изменение габаритных размеров и появление трещин.

Известно изобретение НИТУ МИСиС, раскрытое в патенте RU2660492. Материал для использования в литом состоянии содержит (масс. %): 5.4-6,4% кальция, 0,3-0,6% кремния и 0,8-1,2% железа. Среди недостатков предложенного изобретения следует выделить низкое относительное удлинение, которое не превышало 2,6%, что ограничивает использование материала в ответственных литых деталях.

Известен литейный сплав системы Al-Ni-Mn, предназначенный для получения структурных компонентов для автомобильного и аэрокосмического применения, являющийся альтернативой марочным силуминам, разработанный компанией Alcoa и раскрытый в патенте US 6783730 B2 (публ. 31.08.2004). Из этого сплава возможно получить отливки с хорошим сочетанием литейных и механических свойств при содержании (масс. %) 2-6% Ni, 1-3% Mn, 1% Fe, менее 1% кремния, а также при содержании других неизбежных примесей. Среди недостатков предложенного изобретения следует выделить то, что высокий уровень литейных и механических свойств обеспечивается использованием высоких по чистоте марок алюминия и при высоком содержании никеля, что существенно удорожает стоимость полученных отливок. Кроме того, предложенный материала является термически неупрочняемым во всем концентрационном диапазоне, что ограничивает его использование. При этом в области высоких концентраций никеля существенно снижается коррозионная стойкость отливок.

Известны литейные алюминиевые сплавы на основе систем Al-Ni и Al-Ni-Mn и способ получения литых деталей из них, которые описанные в изобретении компании Alcoa US 8349462 B2 (публ. 08.01.2013) и заявке ЕР 2011055318 компаний Rheinfelden Alloys GmbH & Co. KG. В изобретении предложены составы сплавов для применения в литом состоянии. Общим в предложенных изобретениях является высокое содержание никеля 1-6%, что определяет основной недостаток - существенное снижение коррозионной стойкости. При относительно невысоком содержании никеля и марганца литейные сплавы имеют невысокий уровень прочностных характеристик.

Известен материал на основе системы Al-Ni-Mn предложенный НИТУ «МИСиС» и раскрытый в патенте РФ 2478131 С2, публ. 27.03.2013 г. Материал содержит (масс. %): l,5-2,5% Ni, 0,3-0,7% Fe, 1-2% Mn, 0,02-0,2% Zr, 0,02%-0,12% Sc и 0,002-0,1% Се. Отливки, полученные из сплава после отжига (без использования операции закалки) характеризуются временным сопротивлением не менее 250 МПа при относительном удлинении не менее 4%. Первым недостатком данного сплава является его повышенная склонность к образованию сосредоточенной пористости, что затрудняет получение качественных относительно крупных отливок. Второй недостаток связан с необходимостью использования повышенных температур литья, что не всегда может быть реализовано в условиях литейных предприятий.

Наиболее близким к предложенному является материал, содержащий (масс. %) Al 3,5% Ca, 0,9% Mn, 0,5% Fe, 0,1% Zr, 0,1% Sc, раскрытый в публикации https://doi.org/l0.1016/i.msea.2019.138410. Авторами публикации рассмотрен материал в качестве деформированного сплава, в технологические цепочки которого исключена закалка в воду. Из публикации следует неочевидность использования указанного в публикации сплава для получения отливок и использования в литом состоянии. Среди недостатков предложенного изобретения следует выделить наличие дорогостоящего скандия, а также необходимость использования термической обработки для реализации эффекта упрочнения от совместной добавки циркония и скандия.

Раскрытие изобретения

Задачей изобретения является создание нового литейного алюминиевого сплава, предназначенного для получения тонкостенных отливок различными методами литья в металлическую форму, в частности, гравитационным, методом литья под высоким давлением, литьем под низким давлением, жидкой штамповкой, но не ограничиваясь, удовлетворяющего заданным требованиям по комплексу технологических и коррозионных характеристик.

Техническим результатом изобретение является обеспечение заданного сочетания технологических характеристик при литье и коррозионной стойкости.

Технический результат достигается тем, что предложен литейный сплав на основе алюминия, при следующих концентрациях легирующих элементов, масс. %:

необязательно, по меньшей мере один элемент, выбранный из группы

В частном исполнении кальций и цинк в структуре представлены преимущественно в виде эвтектических частиц. Сплав, выполнен в виде отливок.

Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретения, определенной первым пунктом формулы.

Сущность изобретения

Благодаря выбранному сочетанию легирующих элементов предлагаемый сплав характеризуется узким интервалом кристаллизации, что в сочетание с большим количеством эвтектической фазы обеспечивает хороший уровень литейных характеристик, а благодаря элементам, растворяющимся в алюминиевом твердом растворе удовлетворительный уровень прочностных свойств в литом состоянии. При этом при различном сочетании выбранных легирующих элементов, в пределах заявляемой области, сохраняется коррозионной стойкость на хорошем уровне.

В качестве основного критерия допустимого выбора легирующих элементов являлось формирование желаемой структуры, исключающее наличие грубых первичных кристаллов и/или огрубление эвтектической фазы, обоснование концентрационного диапазона приведено ниже.

Концентрация (масс. %) кальция в интервале 1,5-5,1% и цинка в интервале 0,1-1,8% обеспечивают хорошие литейные свойства, благодаря тому, что кальций и цинк преимущественно формируют достаточное количество эвтектической фазы. Основной эффект совместного введения кальция и цинка заключается в образовании совместной эвтектической фазы Al4 (Ca, Zn), где атом цинка замещает атом кальция. Как результат дополнительно увеличивается уровень прочностных свойств. При содержании кальция менее заявленного уровня приведет к снижению литейных характеристик. При снижении цинка ниже заявленного уровня не будет наблюдаться значимого повышения прочностных свойств. Содержание кальция и цинка выше заявленного уровня приведет к формированию грубой структуры и значимому снижению механических свойств.

Содержание железа и кремния, прежде всего, определяется чистотой алюминия, используемого при приготовлении сплава. Однако железо и кремний могут быть и использованы в качестве легирующих элементов, благодаря тому, что кремний в количестве до 1,0 масс. % перераспределяется между твердым раствором и эвтектикой, что с одной стороны, обеспечивает повышение прочностных свойств за счет дополнительного твердорастворного упрочнения в литом состоянии, а с другой стороны, положительно влияет на литейные характеристики сплава благодаря увеличению количества эвтектики. При большем содержании кремния ухудшается морфологию эвтектической фазы, что в целом снижает прочностные характеристики. Железо в количестве до 0,5 масс. % преимущественно формирует фазы эвтектического происхождения, что положительно влияет на литейные характеристики сплава благодаря увеличению количества эвтектики. При увеличении концентрации железа выше 0,5 масс. % возможно огрубление эвтектической фазы и как следствие снижение механических свойств.

Марганец в количестве до 2,5 масс. % необходим для повышения прочностных свойств, прежде всего в литом состоянии, за счет обеспечения твердорастворного упрочнения. При содержании марганца выше 2,5 масс. % в структуре могут быть сформированы первичные кристаллы фазы Al6(Fe, Mn), которые способны привести к снижению механических характеристик. Содержание марганца менее 0,2 масс. % не будет приводить к значимому твердорастворному упрочнению и как следствие слабое повышение прочностных характеристик.

Цирконий и хром в заявленных пределах (масс. %) 0,05-0,14% и 0,05-0,15% соответственно, необходимы для обеспечения твердорастворного упрочнения. При меньших концентрациях этих элементов не достигается значимого повышения прочностных характеристик в литом состоянии. При больших количествах потребуется повышение температуры литья выше типичного уровня, что снизит стойкость форм для литья, в противном случае, будет высока вероятность формирования первичных кристаллов фазы Al7Cr и Al3Zr, что не приведет к повышению уровня механических свойств от введения этих элементов.

Титан в количестве 0,005-0,1 масс. % необходим для модифицирования алюминиевого твердого раствора. При большем содержании титана в структуре возможно появление первичных кристаллов, которые снизят общий уровень механических свойств, а при меньшем - не будет реализован положительный эффект от влияния этого элемента. Титан может быть введен в виде многокомпонентной лигатуры, типа, Al-Ti-B и/или Al-Ti-C, поэтому в этом случае в сплаве возможно присутствие бора и углерода в соединениях с титаном, в количествах, пропорциональных содержанию соответствующей лигатуры. Бор и углерод, как самостоятельные элементы, применительно к рассматриваемому диапазону не оказали значимого влияния на механические и литейные свойства. Кроме того, в присутствии титана в некоторых случаях отмечено снижение склонного к формированию горячих трещин при литье.

Пример конкретного исполнения

Для приготовления сплавов использовались следующие шихтовые материалы (масс. %): Алюминий марки А99 и А8, цинк марки Ц0, кальций в виде металлического кальция и лигатуры Al-6Са, марганец в виде лигатуры Al-10%Mn, лигатура Al-10%Zr, Al-10%Cr, Al-5%Ti.

ПРИМЕР 1

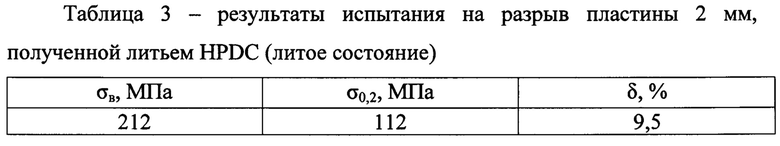

Для оценки влияния легирующих элементов на структуру и свойства в лабораторных условиях было приготовлено 13 составов сплавов (табл. 1).

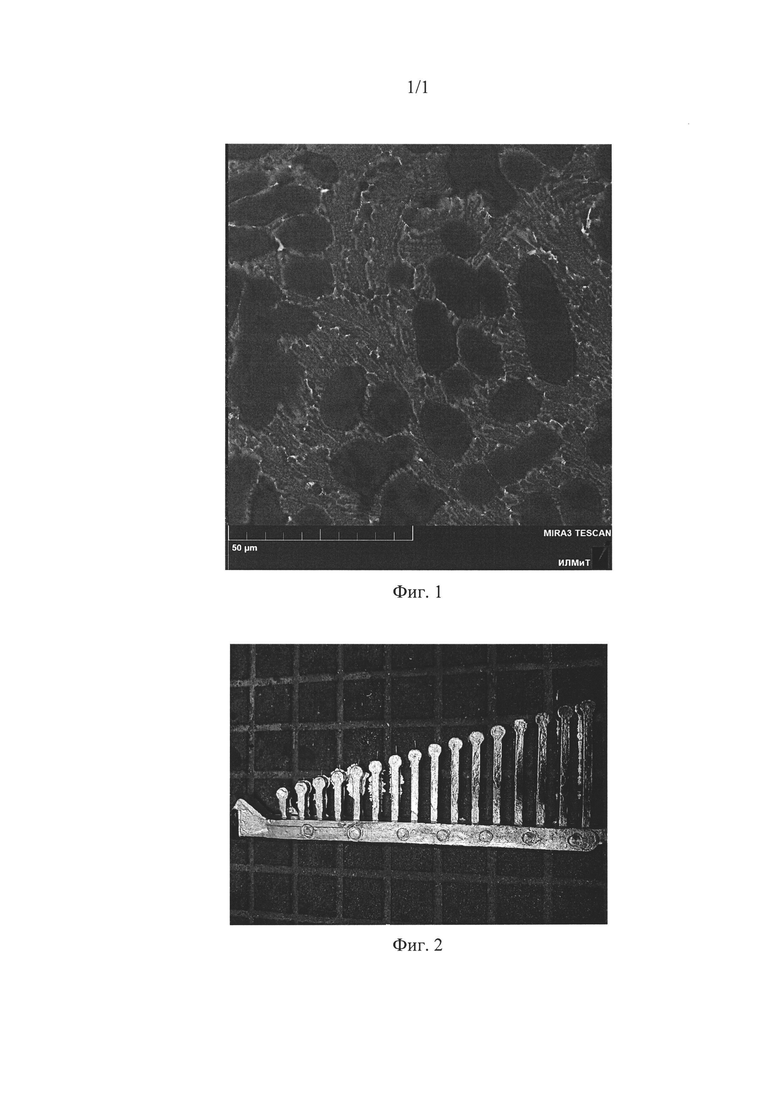

Содержание остальных элементов типично не превышало 0,05 масс. %. Химический состав сплава выбирался из условия получения структуры, состоящей из алюминиевого твердого раствора и эвтектической составляющей. Литье образцов выполнялось гравитационным методом в металлическую форму «Отдельно отлитый образец». Температура формы - могла колебаться в интервале 20-60°С. Отливка представляла собой образец на растяжение диаметром 10 мм с расчетной длиной 50 мм, который испытывался на растяжение (с определением передела текучести, временного сопротивления разрыву и относительного удлинения) непосредственно после литья без механической обработки. Структура образцов оценивалась из головок образца.

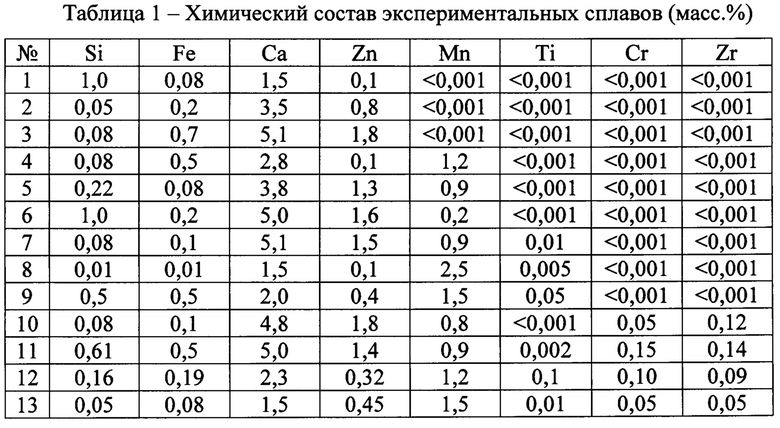

Анализ структуры изученных сплавов показал, что структура рассмотренных композиций табл. 1 преимущественно состоит из алюминиевого твердого раствора и эвтектических фаз, сформированных соответствующим элементами. При этом кальций и цинк во всех экспериментальных сплавах преимущественно представлены в виде эвтектических частиц.

Для использования в литом состоянии наиболее предпочтительны композиции 2, 5 и 12 ввиду хорошего соотношения предела текучести и относительного удлинения. Наиболее желаемая структура сплава, на примере композиции 5 (табл. 1), приведена на фиг. 1.

ПРИМЕР 2

Оценку коррозионной стойкости на примере составов 2, 5, 8 и 11 заявляемого сплава (таблица 1) проводили по методике ускоренных коррозионные испытания проводили методом воздействия нейтрального соляного тумана по программе: 1 цикл - выдержка в камере соляного тумана при распылении 5% раствора NaCl в течение 8 часов и температуре 25±1°, затем выдержка при температуре 35±3° без распыления раствора в течение 16 часов; всего: 7 циклов. Результат оценивался по изменению внешнего вида поверхности образцов и по глубине коррозионных повреждений (металлографический метод). В качестве эталона использовался сплав типа ADC6, характеризующийся наиболее высокой коррозионной стойкостью среди литейных алюминиевых сплавов.

Из сравнительного анализа результатов следует, что во время испытания цвет поверхности рассмотренных составов и эталона изменился с серебристого на серебристо- желтый, а также единичные повреждения поверхности до 10 мкм без значимых коррозионных поражений.

ПРИМЕР 3

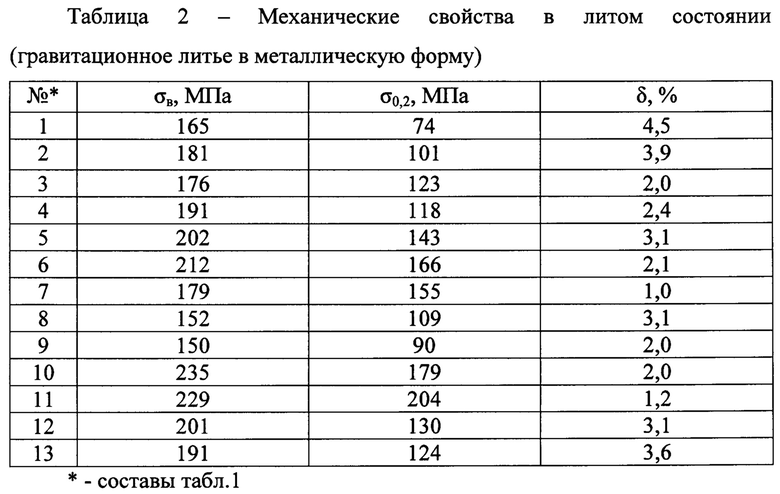

Оценку литейных характеристик оценивали по показателю горячеломкость (ПГ) с использованием «отливки арфа», где наилучшим показателем является получение отливки с максимальной длиной «стержня» (фиг. 2). Оценка склонности к горячим трещинам проведена на примере сплавов 2, 4 и 12 (табл. 1). В качестве сравнения использовался сплав типа ADC6. Показано отсутствие трещин в сплавах 2, 4 и 12 (табл. 1), что является хорошим показателем на уровне большинства сплавов системы Al-Si, в отличие от сплава ADC6, у отливки из которого разрушилось около 40% стрежней, начиная от максимальной длины.

ПРИМЕР 4

Для оценки механических свойств из состава сплава 12 (табл. 1) были отлиты пластины толщиной 2 мм методом литья под давлением (HPDC). Литье осуществлялось с вакуумированием пресс-формы. Температура пресс-формы составляла около 150°С. Температура расплава - 710°С. Результаты испытания на разрыв образцов, вырезанных из литой пластины, приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2714564C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2708729C1 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2754541C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

Изобретение относится к области металлургии, в частности к сплавам на основе алюминия, и может быть использовано для получения тонкостенных отливок сложной формы литьем в металлическую форму, в частности для литья автокомпонентов, деталей электронных устройств и др. Литейный сплав на основе алюминия содержит, мас.%: кальций 1,5-5,1; железо до 0,7; кремний до 1,0; цинк 0,1-1,8 и, необязательно, один или более марганец 0,2-2,5, титан 0,005-0,1; цирконий 0,05-0,14; хром 0,05-0,15, при этом кальций и цинк присутствуют в структуре слава преимущественно в виде эвтектических частиц. Техническим результатом является обеспечение требуемого сочетания технологических свойств при литье и коррозионной стойкости. 3 з.п. ф-лы, 3 табл., 4 пр., 2 ил.

1. Литейный сплав на основе алюминия со следующим распределением легирующих элементов, мас.%:

необязательно, по меньшей мере один элемент, выбранный из группы

2. Сплав по п. 1, отличающийся тем, что он содержит легирующие элементы при следующем их перераспределении, мас.%:

3. Сплав по п. 1 или 2, отличающийся тем, что кальций и цинк находятся в нем преимущественно в виде эвтектических частиц.

4. Сплав по любому из пп. 1-3, отличающийся тем, что он выполнен в виде отливки.

| RU 2020124636 A, 24.07.2020 | |||

| Литейный алюминиево-кальциевый сплав | 2017 |

|

RU2660492C1 |

| Функциональный преобразователь | 1974 |

|

SU546899A1 |

| US 5573606 A, 12.11.1996 | |||

| KR 0101402896 B1, 02.06.2014. | |||

Авторы

Даты

2021-03-29—Публикация

2020-09-16—Подача