Область техники

Изобретение относится к области металлургии литейных сплавов на основе алюминия и может быть использовано для получения изделий, работающих в нагруженных конструкциях, в том числе, ответственного назначения, в следующих областях: транспорт (для получения автокомпонентов, включая литые колесные диски), спортивная индустрия и спортинвентарь (велосипеды, самокаты, тренажеры и др.), другие отрасли машиностроения и промышленного хозяйства.

Предшествующий уровень техники

Среди литейных алюминиевых сплавов наибольшее распространение получили сплавы на основе системы Al-Si. Обычно, для упрочнения сплавов системы Al-Si в качестве основных легирующих элементов используют медь, магний и в некоторых сплавах совместно эти элементы (типичными представителями являются сплавы типа 356 и 354). По уровню значений временного сопротивления разрыву в состоянии Т6 сплавы типа 356 и 354 обычно не превышают значения 300 и 380 МПа соответственно, что является для них абсолютным максимум при использовании традиционных методов фасонного литья. При этом указанный уровень прочностных свойств существенно зависит от содержания железа в сплаве. Для достижения высокого уровня прочностных свойств, прежде всего усталости, уровень содержания железа ограничивают (обычно на уровне 0,08-0,12 масс. %) за счет использования «чистых» марок первичного алюминия. При содержании более высоких концентраций железа наблюдается существенное снижение значений относительного удлинения и уровня усталостных характеристик.

Среди известных наиболее высокопрочных марок литейных алюминиевых сплавов следует отметить сплавы типа основе системы Al-Cu, дополнительно легированные марганцем. Здесь следует выделить сплавы марок типа АМ5 или сплавы 2хх серии, по уровню прочностных свойств которые в состояния Т6 достигают σв=400-450 МПа (Промышленные алюминиевые сплавы / Справ. изд. / Алиева С.Г., Альтман М.Б. и др. М., Металлургия, 1984. 528 с.). К недостаткам сплавов этого типа следует отнести относительно низкую технологичность при литье, ввиду низкого уровня литейных характеристик, в частности высокую склонность к горячим трещинам и низкую жидкотекучесть, что создает множество проблем при получении фасонных отливок и прежде всего при литье в кокиль.

Известен материал, разработанный компанией РУСАЛ, отраженный в изобретении «Высокопрочный сплав на основе алюминия» (RU 2610578 от 29.09.2015). Предложенный сплав содержит цинк 5,2-6,0, магний 1,5-2,0, никель 0,5-2,0, железо 0,4-1,0, медь 0,01-0,25, цирконий 0,05-0,20 и, по меньшей мере, один элемент из группы, включающей скандий 0,05-0,10, титан 0,02-0,05, алюминий остальное. Из материала могут быть получены отливки для автокомпонентов и других применений с уровнем временного сопротивления разрыву около 500 МПа. Среди недостатков предложенного материала следует отметить низкий уровень прочностных свойств при литье в «горячую» изложницу, с температурами выше 250°С, что связно с огрублением эвтектической составляющей, содержащей железо и никель, что накладывает ряд ограничений при массовом производстве отливок.

Известен другой высокопрочный сплав системы Al-Zn-Mg-Cu-Sc для отливок аэрокосмического и автомобильного применения, раскрытый в патенте Alcoa Int. ЕР 1885898 В1 (публ. 02.13.2008, бюл. 2008/07). Из предложенного сплава, содержащего 4-9% Zn; 1-4% Mg; l-2,5%Cu; <0,1% Si; 0,12% Fe; <0,5% Mn; 0,01 to 0,05% В; 0.15% Ti; 0,05-0,2% Zr; 0,1-0,5% Sc, могут быть получены отливки с высоким уровнем прочностных характеристик (на 100% больше чем сплав типа A356) следующими методами литья: методом литья под низким давлением, методом гравитационного литья в кокиль, методом литья с кристаллизацией под давлением и другими. Среди недостатков этого изобретения следует выделить отсутствие в химическом составе эвтектикообразующих элементов (структура сплава представляет собой преимущественно алюминиевый раствор), что не позволит получать фасонные отливки относительно сложной формы. Кроме того, в химическом составе сплава ограничено железо, что требует использование относительно чистых марок первичного алюминия, а также присутствует комбинация малых добавок переходных металлов, в том числе и скандия, что в некоторых случаях не в полной мере оправдано (например, при литье в землю, из-за низкой скорости охлаждения).

Наиболее близким к предложенному изобретению является высокопрочный сплав на основе алюминия, раскрытый в патенте НИТУ «МИСиС» RU 2484168 С1, (публ. 10.06.2013, бюл. №16). Предложенный материал содержит легирующие элементы при следующем соотношении (масс. %): цинк 7-12%, кальций 2-5%, магний 2,2-3,8%, цирконий 0,02-0,25%, алюминий остальное, при этом твердость материала составляет не менее 150 HV, временное сопротивление (σв) - не менее 450 МПа, предел текучести (σ0,2) - не менее 400 МПа. Материал может быть использован при получении изделий, работающих под действием высоких нагрузок при температурах до 100-150°С, таких как детали летательных аппаратов, автомобилей и других транспортных средств, детали спортинвентаря и др. Среди недостатков предложенного материала следует выделить то, что заявлены высокие концентрации магния, приводящие к высокой перенапряженности матрицы алюминиевого раствора и, как следствие, к снижению значений относительного удлинения. К другому недостатку данного материала следует отнести отсутствие упоминания о допустимом уровне содержания железа.

Раскрытие изобретения

Задачей изобретения является создание нового литейного алюминиевого сплава, характеризующегося высоким уровнем прочностных характеристик при фасонном литье, в металлический кокиль, характеризующегося совокупностью высокого уровня механических свойств (временного сопротивления разрыву, относительного удлинения и усталостных характеристик) и высокой технологичности (высокой жидкотекучести) при литье фасонных отливок.

Техническим результатом является решение поставленной задачи, достижение высокого уровня технологичности (жидкотекучести) за счет присутствия в сплаве эвтектической составляющей и увеличение прочностных свойств сплава и изделий из него за счет наличия в структуре вторичных выделений, формирующихся при дисперсионном твердении.

Достижение указанного технического результата обеспечивается тем, что предложен литейный сплав на основе алюминия, содержащий цинк, магний, кальций. При этом сплав дополнительно содержит железо, титан, и, по меньшей мере, один элемент из группы, включающей кремний, церий и никель, цирконий и скандий, при следующих концентрациях компонентов, мас. %:

Цинк 5-8

Магний 1,5-2,1

Кальций 0,10-1,9

Железо 0,08-0,5

Титан 0,01-0,15

Кремний 0,08-0,9

Никель 0,08-1,0

Церий 0,10-0,4

Цирконий 0,08-0,15

Скандий 0,08-0,15

Алюминий Остальное

при этом содержание цинка в алюминиевом растворе и/или вторичных выделениях составляет не менее 4,0 масс. %.

В частных исполнениях кальций может присутствовать в структуре в виде соединений с цинком, железом, никелем и кремнием эвтектического происхождения, с размером частиц не более 3 мкм.

Кроме того, высокопрочный сплав может содержать алюминий, полученный по технологии электролиза с инертным анодом, а цирконий и скандий представлены преимущественно в виде вторичных выделений с размером до 20 нм и типом решетки L12.

В частных исполнениях сплав может быть выполнен в виде отливок методом литья под низким и высоким давлением, методом гравитационного литья и методом литья с кристаллизацией под давлением.

Сущность изобретения

Заявленный диапазон легирующих элементов обеспечивает достижение высокого уровня механических свойств при условии, что структура алюминиевого сплава должна представлять собой: алюминиевый раствор, упрочненный вторичными выделениями метастабильных фаз упрочнителей и эвтектической составляющей, содержащей кальций, никель и один элемент из группы, включающей кремний, церий и никель.

Первоначальный выбор легирующих элементов осуществлялся на основании анализа соответствующих фазовых диаграмм состояния, в том числе с использованием пакета программ Thermocalc. Критерием выбора концентрационного диапазона являлось отсутствие первично кристаллизующихся кристаллов, содержащих цинк, кальций, железо и никель. Сплавы с церием получены на основании эмпирических данных, ввиду отсутствия соответствующих диаграмм состояния.

Обоснование заявляемых количеств легирующих компонентов, обеспечивающее достижение заданной структуры, в данном сплаве приведено ниже.

Цинк, магний в заявляемых количествах необходимы для образования вторичных выделений упрочняющей фазы за счет дисперсионного твердения. При меньших концентрациях количество будет недостаточным для достижения требуемого уровня прочностных свойств, а при больших количествах возможно снижение относительного удлинения ниже требуемого уровня.

При кристаллизации цинк способен перераспределяться между структурными составляющими (алюминиевым раствором, неравновесной эвтектикой MgZn2 и эвтектической фазой (Al,Zn)4Ca) в разных соотношениях. Такое перераспределение в первую очередь зависит от концентрации самого цинка в сплаве и концентраций других легирующих элементов в сплаве. При этом для обеспечения значимого упрочнения за счет вторичных выделений метастабильных фаз типа MgZn2 необходимо чтобы в алюминиевом растворе после термической обработки на пересыщенный раствор находилось не менее примерно (масс. %) 4,0% цинка и примерно не менее 1% магния. Содержание цинка в алюминиевом растворе одновременно зависит от двух отношений: 1) отношения Zn/Ca в сплаве и 2) отношения Ca/(Fe+Si+Ni).

Кальций, железо, кремний, церий и никель являются эвтектикообразующими элементами и в заявляемых количествах необходимы для формирования в структуре эвтектической составляющей, обеспечивающей высокую технологичность при литье. При больших концентрациях кальция будет снижать уровень прочностных свойств за счет снижения концентрации цинка в алюминиевом растворе при одновременном увеличении эвтектической фазы. При больших концентрациях железа, кремния и никеля высока вероятность формирования в структуре первично кристаллизующихся фаз, существенно снижающие уровень механических свойств. При меньшем содержании, чем заявлено, эвтектикообразующих элементов (кальция, железа, кремния, церия и никеля) высока вероятность образования горячих трещин при литье.

В области рассматриваемых концентраций кальций образует следующие соединения эвтектического происхождения:

с цинком - (Al,Zn)4Ca;

с железом Al10Fe2Ca;

с кремнием - Al2Si2Ca;

с никелем - Al9NiCa.

Содержание титана в указанных количествах необходимо для модифицирования алюминиевого твердого раствора при меньшем содержании выше риск образования горячих трещин. При большем содержании высока вероятность формирования в структуре первичных кристаллов Ti-содержащей фазы.

В качестве элементов модификаторов могут быть дополнительно с титаном или вместо него могут быть использованы следующие элементы: цирконий, скандий и другие элементы. Эффект модифицирования в этом случае достигается за счет образования первично-кристаллизующихся соответствующих фаз, являющихся затравками для первично-кристаллизующегося алюминиевого раствора.

В качестве дополнительного упрочнения предложенный материал может быть упрочнен за счет добавок циркония и скандия. Цирконий и скандий в заявляемых количествах необходимы для образования вторичных фаз Al3Zr и/или Al3(Zr,Sc) с решеткой L12, имеющих средний размер не более 10-20 нм. При меньших концентрациях количество частиц уже будет недостаточным для увеличения прочностных свойств отливок, а при больших количествах имеется опасность появления первичных кристаллов (кристаллическая решетка D023), что негативно сказывается на механических свойствах отливок.

Заявленное ограничение по сумме циркония, титана и скандия не более 0,25 масс. %, обусловлено вероятностью формирования первичных кристаллов, содержащих указанные элементы, способных привести к снижению механических характеристик. Краткое описание чертежей

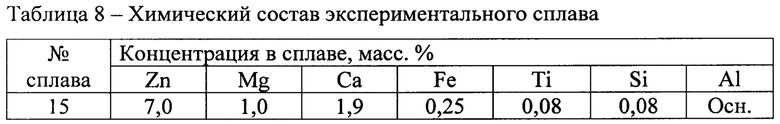

На фиг. 1 приведена типичная микроструктура высокопрочного алюминиевого сплава, где представлен алюминиевый раствор на фоне которого представлена эвтектическая составляющая, содержащая кальций.

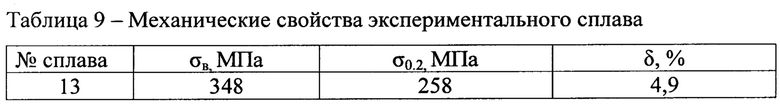

На фиг. 2 представлены результаты тестов экспериментальных сплавов в сравнении с промышленным сплавом А356.2.

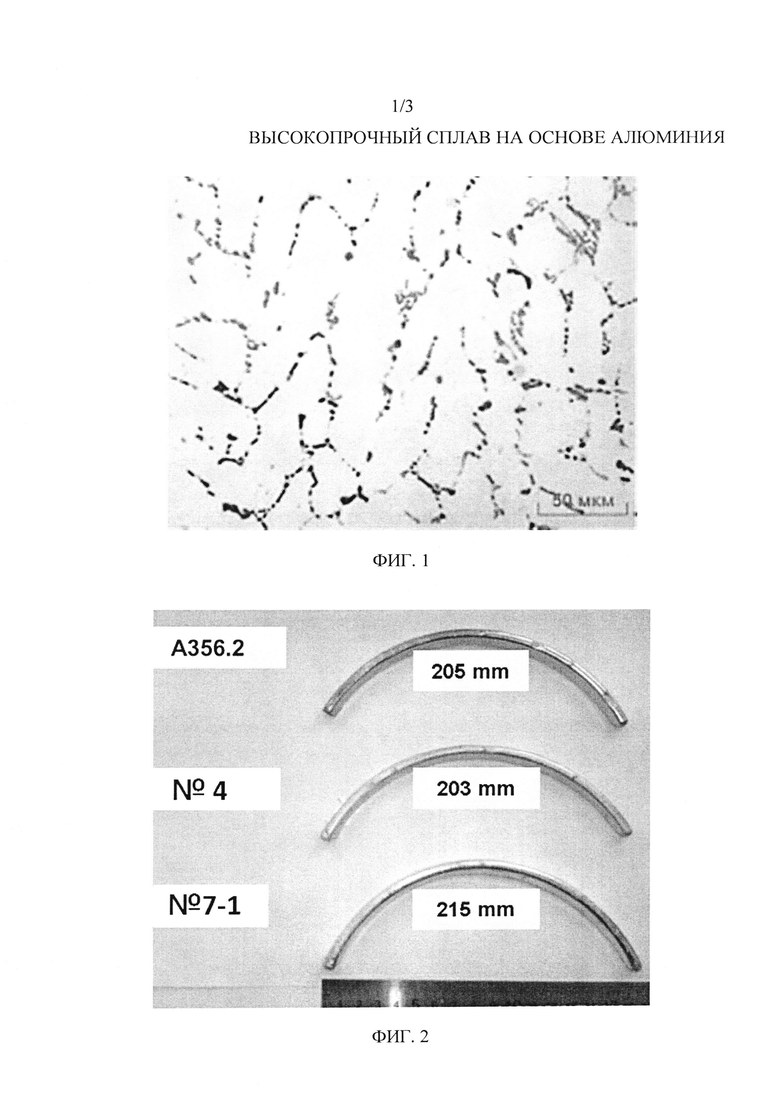

На фиг. 3 представлена схема получения отливок из предложенного сплава в сравнении со сплавом типа 356. На схеме, на примере сплава типа 356, приведена классическая схема получения отливок с последующей термической обработкой, которая необходима для повышения прочностных свойств, включающая использование операции закалки в воду (обработка на твердый раствор) и последующее старение. Отличительной особенностью предложенного материала является то, что для его упрочнения может быть исключена операция закалки в воду. Необходимая пересыщенность твердого раствора легирующими элементами (цинком и магнием) на предложенном материале может достигается после выдержки при нагреве не выше 450°С и последующим охлаждением на воздухе.

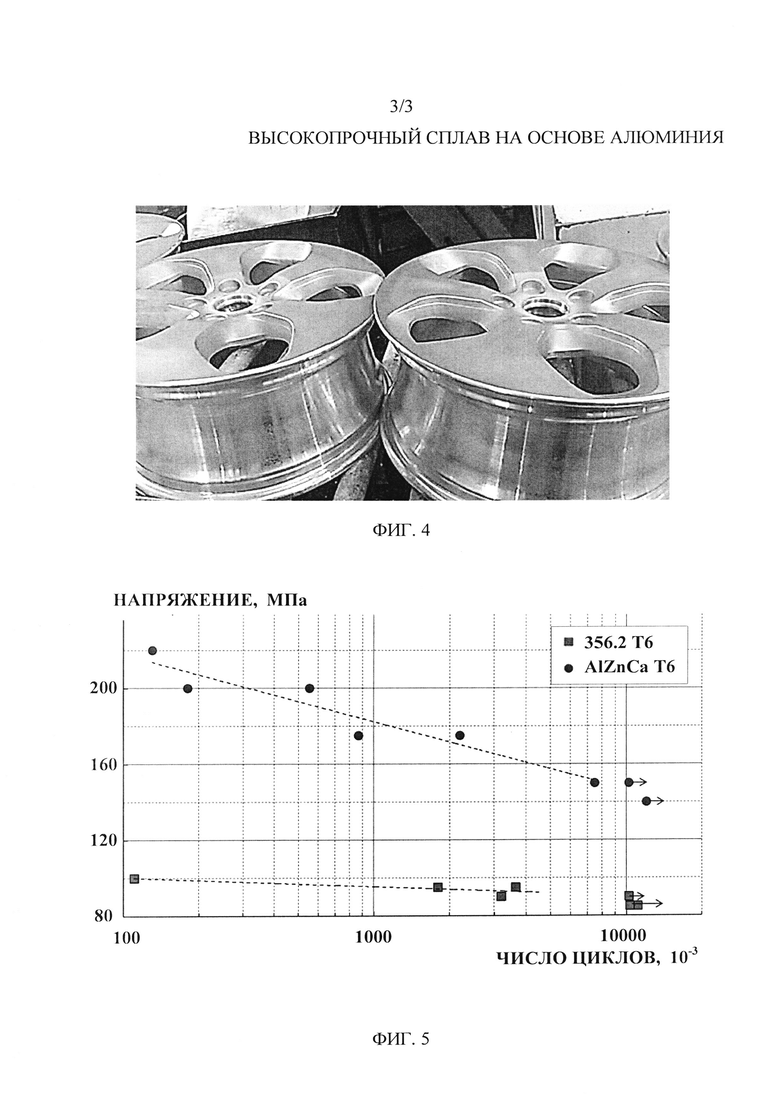

На фиг. 4 представлен пример отливки колесного диска, полученного методом литья под низким давлением.

На фиг. 5 представлена кривая усталостного разрушения предложенного материала в сравнении со сплавом А356.2.

Примеры конкретного выполнения

ПРИМЕР 1

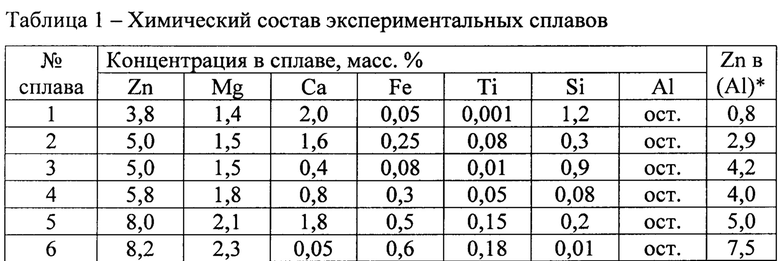

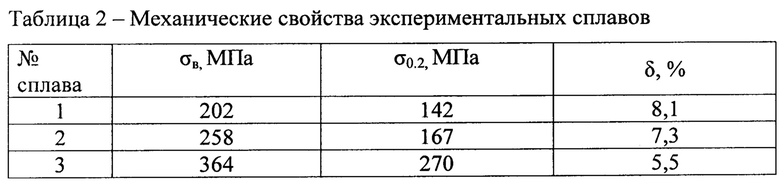

Были приготовлены 6 сплавов в виде отливок, составы которых указаны в таблице 1 ниже. Сплавы готовили в индукционной печи в графитовых тиглях из следующих шихтовых материалов (масс. %): алюминий (99,85%), цинка (99,9%), магния (99,9%) и лигатур Аl-6Са, Al-10Fe, Al-20Ni, Al-10S, Al-20Ce, Al-2Sc, Al-5Ti и Al-10Zr. Литье сплавов осуществляли в кокиль типа «Пруток» диаметром 22 мм с массивной верхней прибылью (ГОСТ 1583) с начальной температурой формы около 300°С.

Оценку уровня упрочнения после термической обработки на максимальную прочность по режиму Т6 (закалка в холодную воду и старение) оценивали по результатам испытания на разрыв. Испытания на разрыв проводили на точеных образцах диаметром 5 мм и расчетной длиной 25 мм. Скорость испытания составляла 10 мм/мин. Определение концентраций легирующих элементов в сплаве определяли на эмиссионном спектрометре ARL4460. Содержание цинка в алюминиевом растворе и/или вторичных выделениях контролировали микрорентгеноспектральным анализом с использованием электронного сканирующего микроскопа FEI Quanta FEG 650 с детектором X-MaxN SDD.

Результаты химического состава и определения механических свойств (в состоянии Т6) приведены в таблицах 1 и 2 соответственно.

Zn в (Аl)* - содержание цинка в алюминиевом растворе и/или вторичных выделениях

Из анализа результатов, представленных в таблице 2, следует, что только заявляемый сплав (составы 3-5) обеспечивает требуемый уровень механических свойств на разрыв. Совокупность высокого уровня прочностных свойств и относительного удлинения обеспечивается благоприятной морфологией эвтектических фаз, содержащих кальций, расположенной на фоне алюминиевой матрице, упрочненной вторичными выделениями метастабильной фазы Mg2Zn. Структура сплава №3 в состоянии Т6 является типичной для рассмотренного концентрационного диапазона, приведена на фиг. 1.

Составы сплава №1 и 2 не обеспечивают требуемого уровня прочностных свойств, в частности значения временного сопротивления разрыву не превышают 202 МПа и 258 МПа соответственно, что связано с низкой объемной долей вторичных фаз упрочнителей MgZn2 из-за низкой концентрацией цинка в алюминиевом растворе после термической обработки на твердый раствор. Состав сплава №6 не обеспечивает заданного уровня относительного удлинения, значения которого ниже 1%, что вызвано большой объемной долей грубой железосодержащей фазы.

Из рассмотренных сплавов для получения отливок наиболее предпочтительным является состав №4 табл. 1.

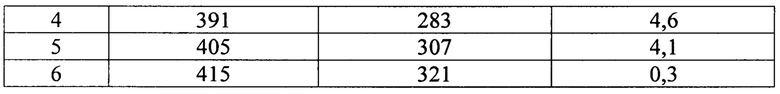

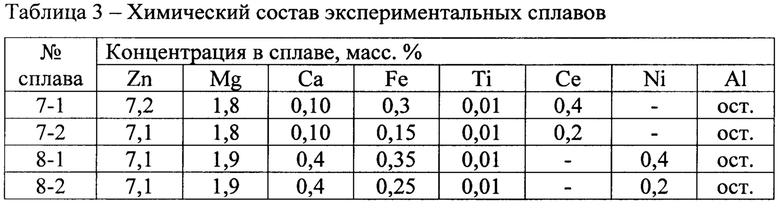

ПРИМЕР 2

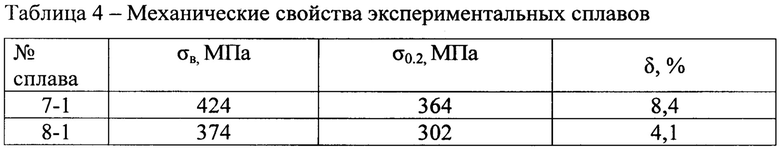

Для оценки влияния других элементов, входящих в состав сложных эвтектик были приготовлены следующие составы, приведенные в таблице 3. Образцы в виде прутка диаметром 10 мм получали литьем в медную изложницу при 300°С.Результаты химического состава и определения механических свойств (в состоянии Т6) приведены в таблицах 3 и 4 соответственно. Структура сплавов 7-1 и 7-2, как и сплавов 8-1 и 8-2 качественно не отличались друг от друга.

ПРИМЕР 3

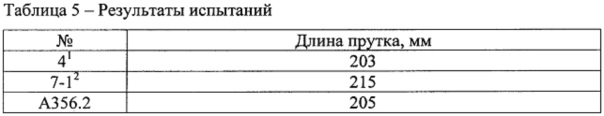

Для оценки уровня жидкотекучести сплав №4 и №7-1 заливали в спиральную пробу в сравнении со сплавом типа 356. Температура спиральной формы составляла примерно 200°С.

Отливки спиральных проб, представленные на фигуре 2, из заявленного сплава состава 4 и 7-1 демонстрируют, что предложенные материалы имеет высокий уровень жидкотекучести, сопоставимый со сплавом А356.2.

1 состав 3 (см. таблицу 1), 2 состав 6 (см. таблицу 3)

ПРИМЕР 4

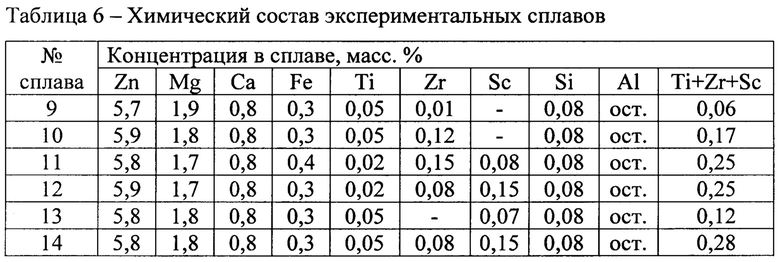

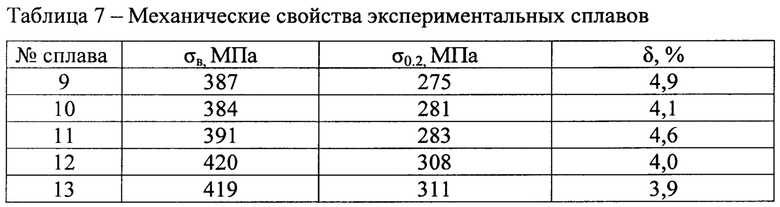

В качестве дополнительных элементов упрочнения сплавов предложенного сплава рассмотрены следующие добавки циркония и скандия. Рассмотренные химические составы приведены в таблице 6. Оценку влияния циркония и скандия оценивали на примере содержания легирующих компонентов сплава 3 табл. 1.

Анализ микроструктур сплавов №9-13 показал, что при сумме Ti+Zr+Sc не более 0,25 масс. % в структуре не наблюдается первичных кристаллов типа D023, содержащих эти элементы, в отличие от сплава №14, где сумма Ti+Zr+Sc составляла 0,25 масс. %. Наличие в структуре первичных кристаллов типа D023 недопустимо из-за их отрицательного влияния на механические свойства.

Из анализа результатов на разрыв, представленных в таблице 7, следует, что только при совместном введении циркония и скандия в сплавах 10 и 11 обеспечивается дополнительное упрочнение. Упрочнение в этом случае обеспечивается за счет формирования вторичных выделений фазы Al3(Zr,Sc) с типом решетки типа L12.

Наиболее предпочтительным для дополнительного упрочнения является следующее соотношение Ti, Zr и Sc соответственно 0,02, 0,15 и 0,08 масс. %.

ПРИМЕР 5

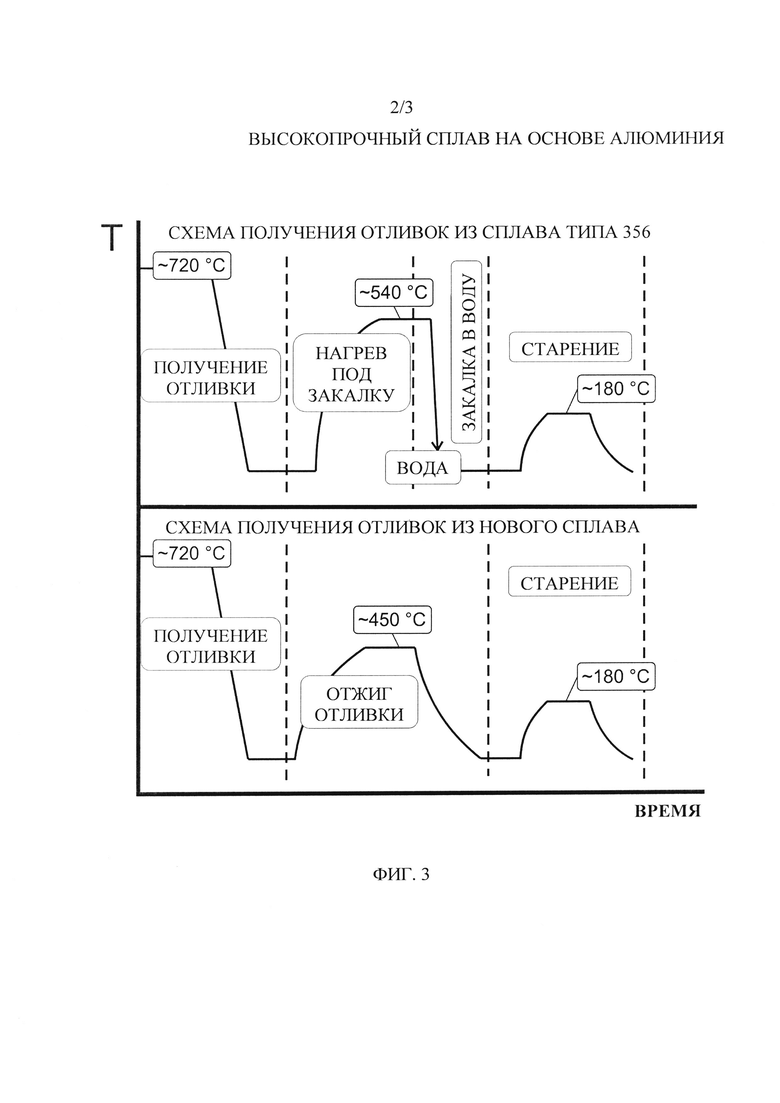

Для оценки упрочнения материала без использования закалки в воду в лабораторных условиях был рассмотрен сплав, состав которого приведен в таблице 8.

Оценку упрочнения проводили после отжига при 450°С в течение 3 часов с охлаждением на воздухе и последующего старения при 180°С в течение 3 часов. Результаты испытаний на разрыв приведены в таблице 9.

Из полученных результатов следует, что для рассмотренных сплавов может быть использована термическая обработка на твердый раствор без использования закалки в воду, что существенно упрощает цикл получения отливок по сравнению со сплавом типа 356, где закалка в воду является обязательной операцией. Наиболее наглядно преимущество нового материала продемонстрировано на фигуре 3.

ПРИМЕР 6

Для оценки технологичности при литье отливок в промышленных условиях на предприятии СКАД из заявленного состава сплава 3 (табл. 1) отлит колесный диск с радиусом 17 дюймов (фиг. 4) методом литья под низким давлением. Предложенный материал показал высокую технологичность при литье, что позволило сформировать обод диска, ступичную часть и спицы.

Из предложенного алюминиевого сплава могут быть также получены и другие изделия с использованием деформационной обработки, в частности листовой прокат, прессованные полуфабрикаты, поковки и другие.

Правовая охрана испрошена на высокопрочный сплав на основе алюминия, содержащий цинк, магний, кальций, железо, титан, а также, по меньшей мере, один элемент из группы, включающей: кремний, церий и никель, цирконий и скандий, при следующем содержании компонентов в сплаве, масс. %:

Цинк (Zn) 5-8

Магний (Mg) 1,5-2,1

Кальций (Са) 0,10-1,9

Железо (Fe) 0,08-0,5

Титан (Ti) 0,01-0,15

Кремний (Si) 0,08-0,9

Никель (Ni) 0,2-0,4

Церий (Се) 0,2-0,4

Цирконий (Zr) 0,08-0,15

Скандий (Sc) 0,08-0,15

Алюминий (А1) Остальное, при этом содержание цинка в алюминиевом растворе и вторичных выделениях составляет не менее 4 масс. %.

Кальций может присутствовать в структуре сплава в виде соединений с цинком и железом эвтектического происхождения, с размером частиц не более 3 мкм. Также кальций может присутствовать в структуре сплава в виде соединений с цинком, железом и кремнием эвтектического происхождения, с размером частиц не более 3 мкм. Также кальций может присутствовать в структуре сплава в виде соединений с цинком, железом и никелем эвтектического происхождения с размером частиц не более 3 мкм. Также кальций может присутствовать в структуре сплава в виде соединений с цинком, железом и церием эвтектического происхождения, с размером частиц не более 3 мкм.

Целесообразно, чтобы цинк присутствовал в составе алюминиевого раствора с содержанием не менее 5 масс. %.

Предпочтительно соотношение Ca/Fe>1,1 и соотношение Ce/Fe>1,1.

Сплав может быть выполнен в виде отливок методом литья под низким давлением или методом гравитационного литья, или методом литья с кристаллизацией под давлением, или методом литья под высоким давлением.

Важным является, что структура алюминиевого сплава представляет собой алюминиевый раствор, упрочненный вторичными выделениями метастабильных фаз упрочнителей и эвтектической составляющей, содержащей кальций, никель и один элемент из группы, включающей кремний, церий и никель, при этом цинк и магний необходимы для образования вторичных выделений упрочняющей фазы за счет дисперсионного твердения, кальций, железо, кремний, церий и никель являются эвтектикообразующими элементами и необходимы для формирования в структуре эвтектической составляющей, обеспечивающей высокую технологичность при литье, титан необходим для модифицирования алюминиевого твердого раствора.

ПРИМЕР 7

Для сплава №4 и сплава A356.2 были построена кривая усталостного разрушения, представленная на фиг. 5. Усталостные испытания проводили на базе 107 циклов по схеме чистого изгиба при симметричном нагружении. Для испытания была использована машина Instron модели R.R. Moor. Диаметр рабочей части составлял 7,5 мм. Испытания были проведены в состоянии Т6 для обоих материалов.

Из полученных результатов следует, что у предложенного материала на базе 107 циклов предел выносливости выше более чем на 50% по сравнению со сплавом A356.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2023 |

|

RU2805737C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2015 |

|

RU2610578C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2714564C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2020 |

|

RU2745595C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

Изобретение относится к области металлургии, в частности производству литейных материалов на основе алюминия, и может быть использовано для получения ответственных изделий, работающих под действием высоких нагрузок, используемых для автомобилестроения, спортивного инвентаря и других. Высокопрочный сплав на основе алюминия содержит, мас.%: цинк 5-8, магний 1,5-2,1, кальций 0,10-1,9, железо 0,08-0,5, титан 0,01-0,15, кремний 0,08-0,9, никель 0,2-0,4, церий 0,2-0,4, цирконий 0,08-0,15, скандий 0,08-0,15, алюминий – остальное, при этом содержание цинка в алюминиевом растворе и вторичных выделениях составляет не менее 4 мас.%. Техническим результатом является увеличение прочностных свойств сплава и изделий из него за счет образования вторичных выделений упрочняющей фазы путем дисперсионного твердения. 15 з.п. ф-лы, 7 пр., 9 табл., 5 ил.

1. Высокопрочный сплав на основе алюминия, содержащий цинк, магний, кальций, железо, титан и по меньшей мере один элемент из группы, включающей кремний, церий и никель, цирконий и скандий,

при следующем содержании компонентов в сплаве, мас. %:

при этом содержание цинка в алюминиевом растворе и вторичных выделениях составляет не менее 4 мас. %.

2. Сплав по п. 1, отличающийся тем, что кальций присутствует в структуре сплава в виде соединений с цинком и железом эвтектического происхождения с размером частиц не более 3 мкм.

3. Сплав по п. 1, отличающийся тем, что кальций присутствует в структуре сплава в виде соединений с цинком, железом и кремнием эвтектического происхождения с размером частиц не более 3 мкм.

4. Сплав по п. 1, отличающийся тем, что кальций присутствует в структуре сплава в виде соединений с цинком, железом и никелем эвтектического происхождения с размером частиц не более 3 мкм.

5. Сплав по п. 1, отличающийся тем, что кальций присутствует в структуре сплава в виде соединений с цинком, железом и церием эвтектического происхождения с размером частиц не более 3 мкм.

6. Сплав по п. 1, отличающийся тем, что цинк присутствует в составе алюминиевого раствора с содержанием не менее 5 мас. %.

7. Сплав по любому из пп. 1-6, отличающийся тем, что отношение Ca/Fe > 1,1.

8. Сплав по любому из пп. 1-6, отличающийся тем, что отношение Ce/Fe > 1,1.

9. Сплав по любому из пп. 1-8, отличающийся тем, что сумма Ti+Zr+Sc не превышает 0,25 мас. %.

10. Сплав по п. 1, отличающийся тем, что выполнен в виде отливок методом литья под низким давлением.

11. Сплав по п. 1, отличающийся тем, что выполнен в виде отливок методом гравитационного литья.

12. Сплав по п. 1, отличающийся тем, что выполнен в виде отливок методом литья с кристаллизацией под давлением.

13. Сплав по п. 1, отличающийся тем, что выполнен в виде отливок методом литья под высоким давлением.

14. Сплав по п. 1, отличающийся тем, что содержит алюминий, полученный по технологии электролиза с инертным анодом.

15. Сплав по п. 1, отличающийся тем, что цирконий и скандий представлены преимущественно в виде вторичных выделений с размером до 20 нм и типом решетки L12.

16. Сплав по п. 1, отличающийся тем, что структура алюминиевого сплава представляет собой алюминиевый раствор, упрочненный вторичными выделениями метастабильных фаз упрочнителей и эвтектической составляющей, содержащей кальций, никель и один элемент из группы, включающей кремний, церий и никель, при этом цинк и магний образуют вторичные выделения упрочняющей фазы за счет дисперсионного твердения, кальций, железо, кремний, церий и никель, являясь эвтектикообразующими элементами, формируют в структуре эвтектическую составляющую, обеспечивающую высокую технологичность при литье, а алюминиевый твердый раствор модифицирован титаном.

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2015 |

|

RU2610578C1 |

| EP 1885898 B1, 24.05.2006 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2018-11-28—Публикация

2017-05-30—Подача