Изобретение относится к области металлургии, конкретно к литейным сплавам на основе алюминия, и может быть использовано при получении отливок различными методами литья в металлические формы, в частности методом литья под давлением.

Корпусные детали транспортных средств, в частности автомобильных двигателей, отличаются сложной формой, поэтому их в большинстве случаев изготавливают из силуминов (сплавов на основе системы Al-Si) различными методами фасонного литья: в землю, кокиль, под давлением и др. В массовом производстве наибольшее распространение получил метод литья под давлением, который отличается наибольшей производительностью. Наилучшей технологичностью при указанном виде литья обладают силумины с повышенным содержанием железа, которые, как правило, выплавляют из вторичного сырья.

Примером является эвтектический силумин АК12М2, который содержит 11-13% Si, 1,5-2,5% Cu и 0,6-1,0% Fe (ГОСТ 1583-93). Недостатком сплава АК12М2, а также его многочисленных зарубежных аналогов является относительно высокое содержание кремния, что требует подшихтовки первичным кремнием. Второй недостаток заключается в низкой пластичности (гарантируемое значение относительного удлинения-δ сплава АК12М2 по ГОСТ1583-93 составляет всего 1,5%). Это связано с тем, что отливки, полученные литьем под давлением, не подлежат высокотемпературной термообработке, позволяющей сфероидизировать частицы кремниевой фазы. Большая объемная доля хрупких кремниевых включений, имеющих неблагоприятную морфологию, и является основной причиной низкой пластичности.

Известен доэвтектический малокремнистый силумин АК5М2 (ГОСТ1593-83), который содержит 4-6% Si, l,5-3,5% Cu, 0,2-0,8% Mg, 0,2-0,8% Mn, до l,3% Fe, до l,5% Zn. Этот экономнолегированный сплав в наибольшей степени подходит для вторичного сырья (его выплавка, как правило, не требует подшихтовки). Однако из-за широкого диапазона концентраций легирующих элементов и примесей сплав АК5М2 имеет еще меньшую пластичность (δ=0,5% для литья под давлением), чем АК12М2. Его прочность также находится на низком уровне (гарантируемое значение временного сопротивления - σв составляет всего 147 МПа). В значительной мере это связано с неблагоприятной морфологией железистых фаз, образующих иглообразные включения фазы Al5FeSi.

Наиболее близким сплавом к предложенному является сплав, раскрытый в WO 2009/010264, опуб. 09.04.2009.

Сплав содержит кремний, железо, медь, магний, марганец, цинк и церий при следующем содержании компонентов, мас.%:

при суммарном содержании железа, марганца, цинка и церия менее 4,0.

Сплав содержит низкие количества железа и марганца, что приводит к созданию неблагоприятной структурной морфологии за счет возникновения игольчатой фазы Al5FeSi, способствующей снижению пластичности сплава в литом состоянии. Кроме того, из-за низкого содержания железа сплав обладает недостаточной технологичностью при литье под давлением, что затрудняет получение фасонных отливок сложной формы.

Задачей изобретения является создание нового экономнолегированного сплава на основе алюминия, предназначенного для получения фасонных отливок, имеющего сочетание хорошей технологичности, в частности, при литье под давлением и высокой пластичности в литом состоянии.

Поставленная задача решена тем, что литейный сплав на основе алюминия, содержащий кремний, железо, марганец, медь, магний, цинк и церий, содержит компоненты в следующем соотношении, мас.%:

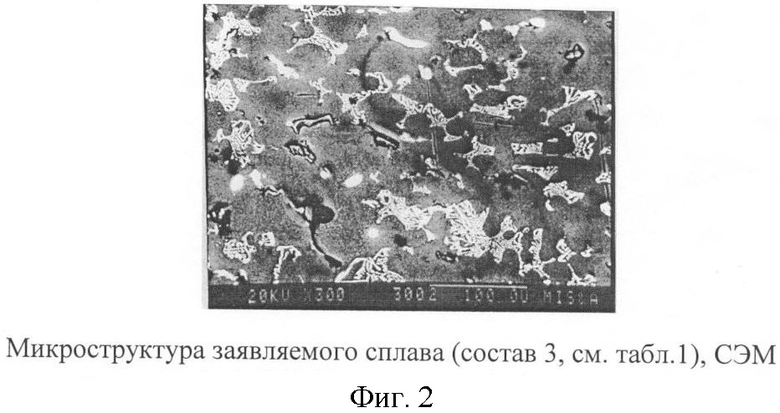

и имеет структуру, содержащую включения фазы Al15(Fe,Mn)3Si2 со скелетообразной морфологией в количестве не менее 3 об.%.

Сплав может быть выполнен в виде фасонных отливок, полученных литьем под давлением, и иметь следующие свойства при испытаниях на растяжение:

в литом состоянии:

временное сопротивление (σв) не менее 250 МПа, относительное удлинение (δ) - не менее 5%;

в состаренном после литья состоянии:

временное сопротивление (σв) не менее 300 МПа, относительное удлинение (δ) - не менее 1%.

Сущность изобретения состоит в следующем.

Железо в количестве 1,2-2,2 мас.% и марганец в количестве 0,2-1,2 мас.% формируют в сплаве эвтектическую фазу Al15(Fe,Mn)3Si2, в которой все количество железа, входящее в сплав, связано в указанной фазе. Включения фазы Al15(Fe,Mn)3Si2 имеют скелетообразную морфологию, повышающую пластичность сплава. Экспериментально установлено, что снижение в структуре содержания фазы Al15(Fe,Mn)3Si2 менее 3 об.% приводит к снижению характеристик пластичности. Введение кремния в алюминиевый сплав повышает его жидкотекучесть при литье, однако при появлении фазы Al5FeSi, имеющей игольчатую морфологию, приводит к охрупчиванию литого сплава. Содержание в сплаве марганца в количестве до 1,2 мас.% позволяет ввести кремний в количестве 2,8-4,4 мас.% без образования игольчатой фазы Al5FeSi.

Содержание кремния в заявленных пределах обусловлено несколькими причинами:

- по сравнению со стандартными силуминами (>4% Si) уменьшается объемная доля эвтектических колоний (Al)+(Si) (или отдельных кристаллов кремния из вырожденной эвтектики), что может привести к отсутствию сплошной эвтектической сетки вокруг дендритных ячеек (Al) и, соответственно, благоприятно сказаться на характеристиках пластичности;

- указанный диапазон позволяет максимально увеличить границу появления первичных кристаллов Fe-содержащих фаз, что является одним из главных условий использования железа как полезного легирующего элемента;

- нижний предел по кремнию обусловлен достижением необходимого уровня литейных свойств, учитывая, что кремниевая фаза входит в состав всех эвтектик, которые кристаллизуются в последнюю очередь (с участием фаз Al2Cu, Mg2Si и Al5Cu2Mg8Si6).

Содержание меди и магния в заявленных пределах обусловлено следующим:

- нижний предел должен обеспечивать достаточную легированность (Al) и, соответственно, заданный уровень прочностных свойств;

- верхний предел должен обеспечивать невысокую объемную долю образуемых ими эвтектических фаз и их компактную морфологию для достижения заданной пластичности.

ПРИМЕР 1

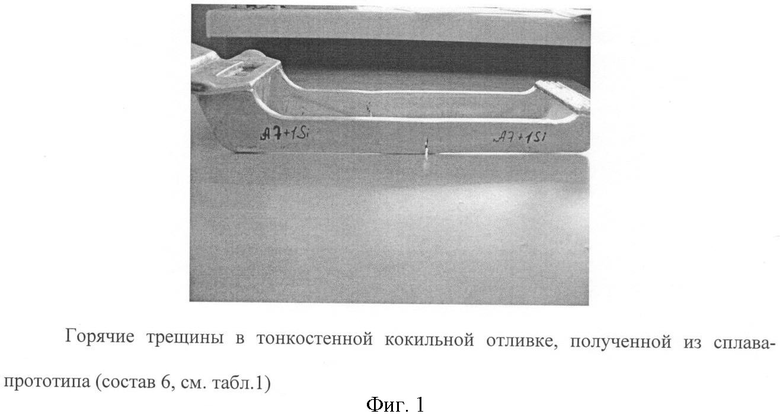

Были приготовлены 5 сплавов, составы которых указаны в табл.1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминиевого лома и отходов. Химический состав сплавов определяли на эмиссионном спектрометре ARL 3560В-1583 в Технологической лаборатории ОАО «МОСОБЛПРОММОНТАЖ» (в процессе плавки состав доводили до заданных значений). Равновесный солидус определяли методом дифференциального термического анализа и уточняли расчетом по программе Thermo-Calc. Объемную долю вторичных выделений фазы Al15(Fe,Mn)3Si2 рассчитывали с помощью программы Thermo-Calc (база данных TTAL5) по методике, описанной в [Белов Н.А., Савченко С.В., Хван А.В. Фазовый состав и структура силуминов - М.: МИСиС, 2007, 284 с.]. Первичную идентификацию фаз проводили с помощью металлографического анализа в электронном сканирующем микроскопе (JSM35-CF), а уточняли методами рентгеноструктурного и микрорентгеноспектрального анализов. Механические свойства на разрыв определяли по ГОСТ 1497-84 на плоских образцах (толщиной 4 мм), вырезанных из кокильных отливок. Горячеломкость оценивали по наличию или отсутствию трещин в тонкостенной кокильной отливке (фиг.1).

Из табл.2 видно, что только заявляемый сплав (составы 2-4) обеспечивает наилучшее сочетание временного сопротивления, относительного удлинения и горячеломкости. Сплав 1 имеет высокую склонность к образованию горячих трещин, что связано с недостаточным количеством кремния. Сплав 5 имеет низкое значение δ, что связано с высокой объемной долей фаз с неблагоприятной морфологией (как Si-, так и Fe-содержащих). Типичная структура заявленного сплава показана на фиг.2. Она характеризуется наличием скелетообразных частиц фазы Al15(Fe,Mn)3Si2 и компактными включениями кремниевой фазы.

, МПа

, МПа , об.%

, об.%

ПРИМЕР 2

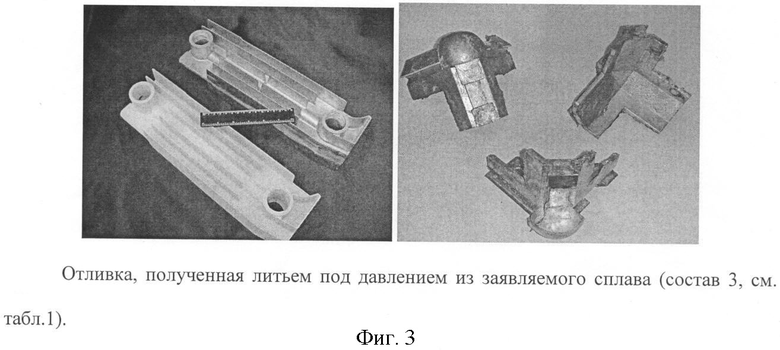

Из заявляемого сплава состава №3 (см. табл.1) в заводских условиях ОАО «МОСОБЛПРОММОНТАЖ» были залиты 100 шт. серийных отливок «Угол» (фиг.3). Все отливки имели удовлетворительное качество: соответствие геометрических размеров заданным требованиям, отсутствие горячих трещин, пор, раковин, плен и других видов литейного брака. Определение механических свойств на растяжение показало следующие результаты:

в литом состоянии: σв=260 МПа, δ=7%;

после старения при 180°C (режим Т1): σв=310 МПа, δ=2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2011 |

|

RU2485199C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВО-КРЕМНИЕВЫЙ СПЛАВ | 2017 |

|

RU2659514C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| АЛЮМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С БОРСОДЕРЖАЩИМ НАПОЛНИТЕЛЕМ | 2012 |

|

RU2496902C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| Литейный алюминиевый сплав с добавкой церия | 2018 |

|

RU2691475C1 |

| ТЕРМОСТОЙКИЙ ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2478131C2 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении разнообразных изделий методами фасонного литья, в частности литья под поршневым давлением для производства отливок различного назначения, разнообразной фурнитуры, товаров народного потребления, средненагруженных узлов и агрегатов машин. Литейный сплав на основе алюминия содержит следующие компоненты, мас.%: кремний 2,8-4,4, железо 1,2-2,2, марганец 0,2-1,2, медь 0,5-3,5, магний 0,05-0,8, цинк 0,2-3,0, церий 0,01-0,3, алюминий и примеси остальное. Сплав имеет структуру, содержащую включения фазы Al15(Fe,Mn)3Si2 со скелетообразной морфологией в количестве не менее 3 об.%. В литом состоянии сплав имеет временное сопротивление σв не менее 250 МПа и относительное удлинение δ - не менее 5%. После старения сплав имеет временное сопротивление σв не менее 300 МПа и относительное удлинение δ - не менее 1%. Получается экономнолегированный сплав, обладающий хорошей технологичностью и высокой пластичностью. 3 з.п. ф-лы, 3 ил., 2 табл.

1. Литейный сплав на основе алюминия, содержащий кремний, железо, марганец, медь, магний, цинк и церий, отличающийся тем, что он содержит компоненты в следующих соотношениях, мас.%:

и имеет структуру, содержащую включения фазы Al15(Fe,Mn)3Si2 со скелетообразной морфологией в количестве не менее 3 об.%.

2. Сплав по п.1, отличающийся тем, что он выполнен в виде фасонных отливок, полученных литьем под давлением.

3. Сплав по п.1 или 2, отличающийся тем, что в литом состоянии он имеет временное сопротивление σв не менее 250 МПа и относительное удлинение δ - не менее 5%.

4. Сплав по п.1 или 2, отличающийся тем, что после старения он имеет временное сопротивление σв не менее 300 МПа и относительное удлинение δ - не менее 1%.

| WO 2009010264 А2, 22.01.2009 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1991 |

|

RU2011692C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1991 |

|

RU2044789C1 |

| WO 2005045081 А1, 19.05.2005 | |||

| Хлопкоуборочная машина | 1973 |

|

SU538683A1 |

Авторы

Даты

2011-03-27—Публикация

2009-12-24—Подача