Изобретение относится области металлургии, а точнее к металлурги алюминия и способу его получения

Современный способ получения алюминия (процесс Эру - Холла) не претерпел более чем за 100 лет своего существования принципиальных изменений. Он характеризуется низкой удельной производительностью (около 1 кг/м2ч), большой энергоемкостью и, главное, неудовлетворительными экологическими показателями. За прошедшее время было проведено большое количество исследований, направленных на совершенствование существующей технологии и создание альтернативных способов получения алюминия. Наибольшего развития достигли карботермический способ и неклассические процессы электролиза (низкотемпературный электролиз хлоридных и фторидных расплавов с вертикальными «инертными» (мало расходуемыми) электродами). Основным способом промышленного получения алюминия в настоящее время служит электролиз криолитового расплава, содержащего растворенный глинозем, при температуре 940-970°С. Этот способ открыт в 1886 году и назван по имени его изобретателей. Способ Эру-Холла реализуется в электролизерах с обозженными или самообжигающимися угольными анодами, которые сгорают с образованием оксидов углерода при анодном окислении ионов кислорода, содержащихся в расплаве Одновременно на жидком алюминиевом катоде происходит разряд ионов алюминия с образованием металла.

Известен также способ (US 5006209, С25С 3/06, опубл. 09.04.1991), согласно которому алюминий производится путем пропускания электрического тока между катодом и анодом в суспензии мелких частиц оксида алюминия (глинозема) в низкотемпературных (существенно ниже 950°С) фторидных расплавах. Процесс протекает в электролизере, имеющем множество вертикальных не расходуемых анодов и множество вертикальных катодов. Размещенный на дне электролизера газовый генератор частицы глинозема во взвешенном состоянии. Концентрация глинозема в суспензии находится в пределах от 2 до 30 вес %.

Известен также патент RU 2274680, С25С 3/06, опубл. 20.04.2006 на способ получения металлов электролизом расплавленных солей, который принят в качестве прототипа

В этом патентном источнике описан способ получения металлов электролизом суспензии оксидов металлов в расплавленных солях, который включает пропускание электрического тока между катодом и анодом, при этом содержание оксидов металлов в расплавленных солях выбрано в пределах, обеспечивающих эффективное разделение приэлектродных пространств и исключающих конвекцию в зазоре между электродами, и составляет 10-60 мас. %, температуру электролиза поддерживают выше температуры ликвидуса солей, кристаллизующихся на электродах, исключающую солевую пассивацию поверхности электродов и позволяющую использовать высокие плотности тока, дисперсионная среда суспензии оксидов металлов представлена фторидным, фторидно-хлоридным расплавом или хлоридным расплавленным электролитом и выделяемый на катоде металл, в частности алюминий, а на аноде - газ, в частности кислород, отводят по внешней и внутренней поверхности электродов.

Этот способ позволяет обеспечить эффективное разделение продуктов электролиза при небольших межэлектродных расстояниях (0,5-2 см) и высокую энергетическую эффективность процесса. Технический результат заключается в исключении конвенции в зазоре между электродами и солевой пассивации поверхности электродов, а также в создании эффективного разделения катодного и анодного пространства и повышении плотности тока. Недостатком способа является использование для формирования дисперсной среды суспензии оксидов металлов фторидным, фторидно-хлоридным расплавом или хлоридным расплавленным электролитом. Подобные хлориды и фториды являются источниками экологических проблем, нанося тотальный вред человеку и природе.

Настоящее изобретение направлено на достижение технического результата, заключающегося в прощении способа получения алюминия с одновременным повышением его экологичности и безопасносути.

Указанный технический результат достигается тем, что в способе получения алюминия электролизом суспензии глинозема в расплаве алюминия путем пропускания в электролите электрического тока между катодом и не расходуемым анодом, электролиз проводят при температуре расплава 700-750°С и постоянном токе между катодом и не расходуемым анодом равном 200А, гомогенное распределение частиц глинозема в расплаве алюминия производят барботированием суспензии в электролизной ванне газообразным азотом, а в качестве электролита используется расплав алюминия, который является одновременно распределенным катодом.

При этом суспензию глинозема создают подачей глинозема в расплав алюминия для поддержания соотношения Al2O3/Al=2-40 мас %.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

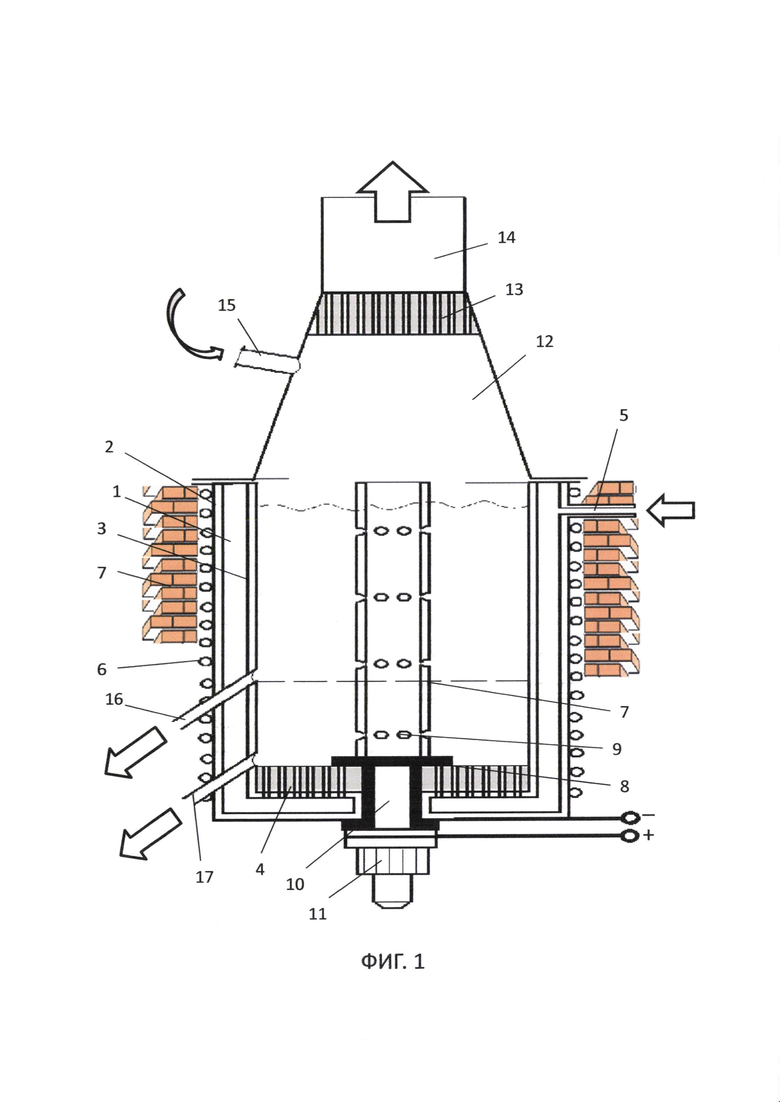

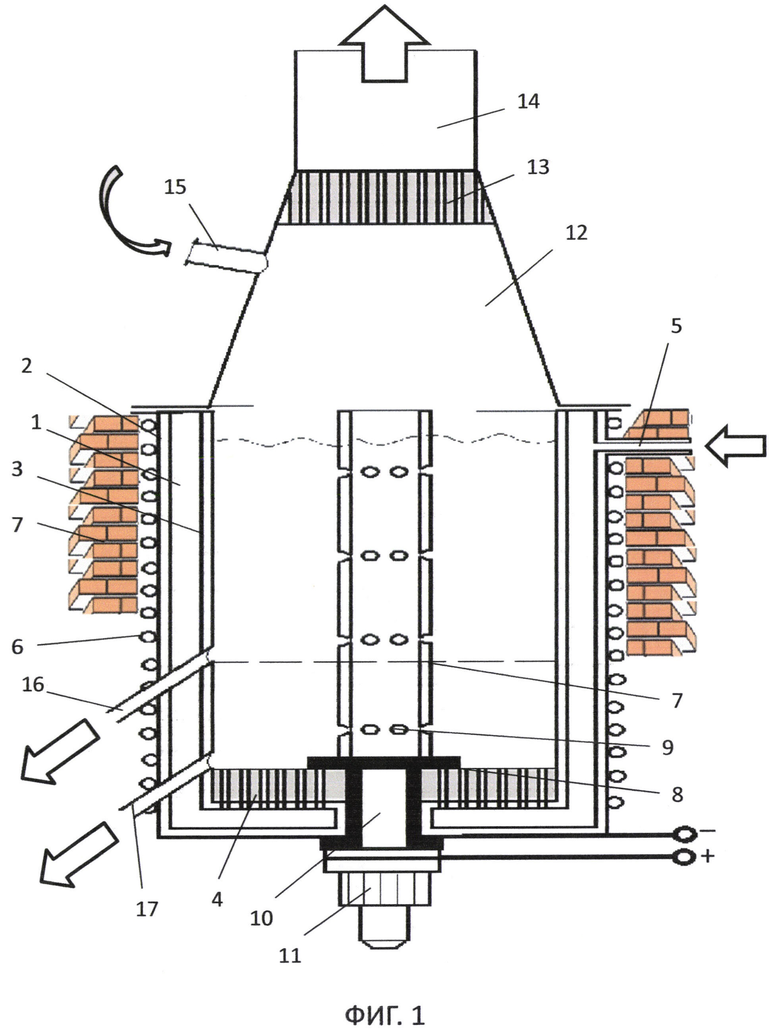

На фиг. 1 блок-схема электролизной установки для получения алюминия.

Согласно настоящего изобретения рассматривается нбовый экологически чистый и безопасный способ получения алюминия электролизом суспензии глинозема в расплаве алюминия, в котором используется так называемый распределенный катод - непосредственно сам алюминий в составе электролита - расплава алюминия.

В общем случае, новый способ получения алюминия электролизом суспензии глинозема в расплаве алюминия путем пропускания в электролите электрического тока между катодом и не расходуемым анодом, электролиз проводят при температуре расплава 700-750°С и постоянном токе между катодом и не расходуемым анодом равном 200А, гомогенное распределение частиц глинозема в расплаве алюминия производят барботированием суспензии в электролизной ванне газообразным азотом, а в качестве электролита используется расплав алюминия, который является одновременно распределенным катодом.

Суспензию глинозема создают подачей глинозема в расплав алюминия для поддержания соотношения Al2O3/Al=2-40 мас %.

Процесс происходит в совмещенной ванне, служащей одновременно и электротермической печью и ванной электролизера (фиг. 1).

Электролизная установка содержит ковш из нейтрального по отношению к алюминию и алюминийсодержащим сплавам и составам металла, например, из нержавеющей стали. Ковш выполнен стаканообразной формы, то есть имеет дно и боковую стенку. Предпочтительно боковая стенка имеет форму цилиндра, но может быть многогранной или овальной формы в сечении или близкой к цилиндру формы. При этом дно и боковая стенка выполнены двойными с образованием полости 1 между наружной 2 стенкой/ками ковша и внутренней 3 стенкой/ками. То есть речь идет о выполнении ковша с двойными стенками. При этом в верхней части открытого проема полость между двойными стенками закрыта и герметизирована.

В области дна (днищевой части) внутри ковша вмонтирован керамический фильтр 4 с функцией распылителя. Этот фильтр может быть выполнен в виде повторяющего форму дна в плане тела со сквозными отверстиями. Множество этих отверстий обеспечивает прохождение газового агента из межстеночной полости 1 ковша со стороны дна через этот фильтр в полость ковша с одновременным разложением общего потока газового агента на множество струйных потоков при прохождении через отверстия фильтра. В полость 1 межстеночного проема газовый агент нагнетается/полается через патрубок 5 в верхней части ковша. Существенным здесь является не конкретное исполнение фильтра, а его функция - дробление потока газового агента на струи и распределение этих струй по площади дна ковша с целью равномерного поступления азота во весь придонный объем расплава. Гомогенно распределенный газовый азот по площади фильтра барботирует объем расплава в ковше.

В качестве такого газового агента используется газообразный азот, который нагнетается в межстеночную полость ковша через патрубок 5 и при попадании в полость 1 нагревается до температуры расплава 700-750°С. Для обеспечения равномерного нагрева объема расплава в ковше и поступающего в полость жидкого азота используется нагревательное устройство, предпочтительно электрического типа (электронагреватель) нагревательные элементы 6 которого расположены со стороны наружной стенки ковша по всей высоте ковша.

Снаружи ковш и нагревательное устройство обложены шамотным кирпичом, образующим футеровочную рубашку 7 для исключения или уменьшения тепловых потерь при нагреве ковша и для поддержания в расплаве заданной температуры на экономичном по расходу электроэнергии уровне.

В центре ковша установлен коаксиально (по отношению к боковой стенке ковша) установлен не расходуемый трубчатой формы анод 7 (может быть выполнен из нержавеющей стали), размещенный в донной зоне ковша на керамическом изоляторе 8 (изолятор используется для исключения контакта анода с дном ковша). К аноду подведен отрицательный полюс электропитания, а к дну или боковой стенке ковша, который является по сути катодом, подведен положительный полюс электропитания. Анод конструктивно представляет собой полый цилиндр с сквозными отверстиями 9 с боковой стенке, разнесенными по высоте анода с целью перетекания расплава из полости ковша в полость анода и обратно. Анод может быть выполнен цилиндрическим или иметь в поперечном сечении вид многогранника или эллипса или овалообразным. В представленном на фиг. 1 примере исполнения анод установлен в ковше съемно, он имеет ножку 10, пропущенную через фильтр 4 и дно ковша, которую снаружи закрепили, например гайкой 11 или иным крепежным приспособлением. Это позволяет при технологических работах в ковше демонтировать анод.

Сверху ковш со встроенным электронагревателем герметично закрыт съемно установленной смесительной камерой 12 (смесителем), выполненной в виде кожуха конусообразной формы, сужающегося к верху и в верхней части которого установлен керамический дополнительный фильтр 13, выполняющий функцию смесителя. После зоны размещения фильтра 13 кожух заканчивается выходным патрубком 14. Дополнительный фильтр 13 может повторять конструкцию фильтра 4. Суть выполнения такого фильтра 13 заключается в том, что его главная функция - это перемешивание выделяющихся из ковша газов в гомогенную газовую субстанцию. Именно в смесительной камере 12 завершается процесс смешивания кислорода, выделяющегося в результате диссоциации глинозема, и азота после барботирования электролита. В результате на выходе газовой смеси в патрубок 14 смесь нейтрализует взрывоопасность кислорода и в общем решается вопрос взрывобезопасности газа, поступающего в магистраль вентиляции.

На стенке смесительной камеры в зоне под размещением дополнительного фильтра 13 расположен подающий патрубок 15 дозатора подачи мелкодисперсного порошка глинозема.

На ковше установлены сливные патрубки 16 и 17 с шаберными перекрывными затворами. Первый сливной патрубок 16 установлен на технологическом уровне (примерно в срединной зоне боковой стенки ковша), этот патрубок используется для слива части расплава алюминия, признаваемого очищенным до установленной нормы. Слив осуществляется так же с целью возобновления процесса электролитической очистки путем засыпки новой порции мелкодисперсного порошка глинозема через патрубок 15. Для полного слива алюминия из ковша используется сливной патрубок 17, смонтированный непосредственно у дна ковша (поверхность фильтра 4 является нижним уровнем нахождения расплава алюминия). Полный слив расплава производится при окончании очистки и при постановке ковша на технологическое обслуживание или ремонт.

Для организации процесса электролиза к катоду, которым служит внутренняя часть ванны ковша подключается минус (-) постоянного тока, а к аноду 7 подключается (+) электропитания постоянного тока. Процесс получения алюминия электролизом основан на образовании суспензии оксида алюминия (глинозема) в расплаве электролита. Данный расплав представляет из себя неньютоновскую жидкость, нагретую до температуры 700-750°С. Гомогенность расплава обеспечивается барботажем газообразного азота при температуре расплава равном 700-750°С. Газ поступает в донную часть электролизной ванны внутри ковша через керамический фильтр 4, гомогенно распределяющей газовый азот по всей поверхности днищевой части электролизной ванны. Затем, осуществив барботаж расплава, азотный газ смешивается с кислородом, поступающим с не расходуемого анода в смесителе и затем газовая смесь отводится через дополнительный фильтр в смесительной камере в вентиляционную систему. Отработавший в процессе барботирования электролита азот смешивается на выходе с кислородом, отходящим на аноде электролизера, нейтрализуя взрывоопасность кислорода и создает подпор, блокирующий любые не контролируемые выходы из рабочих объемов электролизера.

Продукты электролиза распределяются на катоде - это алюминий в ванне (распределенный катод) с электролитом, а на аноде -- кислород. Алюминий, полученный от разложения оксида алюминия, равномерно распределяется по объему электролита, все время увеличивая долю алюминия и уменьшая процентное соотношения по глинозему Возникающий дефицит электролита по глинозему компенсируется поступлением глинозема от дозатора через подающий патрубок 15, засыпающий потребные порции глинозема по мере слива готового продукта через сливной патрубок 16. Суспензию глинозема создают подачей глинозема в расплав алюминия для поддержания соотношения Al2O3/Al=2-40 мас %.

По временной шкале процесс выглядит следующим образом. Сначала в ванне ковша создается расплав суспензии глинозема в расплаве алюминия в соотношении по глинозему 40-45 мас % от объема совмещенной ванны при температуре 700-750°С. Далее запускается гомогенизирующий суспензию глинозема в расплаве алюминия барботаж газообразным азотом и процесс электролиза подачей минуса постоянного тока на катод и плюса на анод. В процессе электролиза меняется процентное содержание глинозема с 40 мас % до 0, что требует корректировки процесса составом электролита за счет подачи порций глинозема в электролит через дозатор и коррекции электролитического процесса путем регулирования процесса изменением силы тока, поступающего на электроды электролизера. Процессы известны и не требуют отдельного пояснения. Выделенный на катоде металл распределяется по объему ванны электролизера, а на аноде газообразный кислород отводят по внутренней и внешней поверхности анодных электродов.

Процесс полного завершения электролиза суспензии глинозема в расплаве алюминия в ванне заключается в том, что остается расплав чистого алюминия. Расплав через сливные патрубки сливаются из ванны для дальнейшего использования (как правило очистки) или полностью или с остатком, на основе которого формируется новый объем суспензии путем добавления в расплав порции алюминия глинозема и возобновлении процесса.

Появление предлагаемого изобретения стало возможным после проведения авторами теоретических и экспериментальных работ по изучению процессов, происходящих при электролизе расплава алюминия и его свойств в дисперсионной связке с оксидом алюминия (глиноземом). В написании заявки на патент использованы выводы без описания научных обоснований. Расплав алюминия с содержанием мелко дисперсного глинозема до 40 мас % (суспензия) представляет собой неньютоновскую жидкость с относительно высокой электропроводностью, то есть является электролитом и особенностью его, как установлено опытным путем, наличие ионной проводимости наряду с электронной. Данное положение объясняет факт диссоциации молекул глинозема на анионы и катионы в процессе электролиза суспензии глинозема, а не в расплавах солей (например, в расплаве криолита, где электролиз осуществляется в растворе глинозема в расплаве криолита).

Данное изобретение может найти применение в промышленности при производстве алюминия как важный шаг в развитии технологии Эру Холла. Может найти применение в производстве других металлов электролизом их оксидов. Кардинальным решением фундаментальных проблем производства алюминия является предлагаемое изобретение отвечающее условиям патентоспособности «новизна» и «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2567429C1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ ЭЛЕКТРОЛИТАХ | 2019 |

|

RU2710490C1 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ НЕФЕЛИНОВЫХ СИЕНИТОВ И СЫННЫРИТОВ | 1993 |

|

RU2074906C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2002 |

|

RU2296188C2 |

Изобретение относится к способу получения алюминия электролизом электролита в виде суспензии глинозема в расплаве алюминия. Способ включает пропускание в электролите электрического тока между катодом и нерасходуемым анодом, при этом создают расплав суспензии глинозема в расплаве алюминия в соотношении по глинозему 40-45 мас. % от объема совмещенной ванны и ведут электролиз при температуре расплава 700-750 °С и постоянном токе между катодом и нерасходуемым анодом, равном 200 А, с образованием распределенного катода в виде расплава алюминия в ванне с электролитом, при этом производят барботирование суспензии в ванне газообразным азотом для обеспечения гомогенного распределения частиц глинозема в расплаве алюминия и корректируют состав электролита путем подачи порций глинозема в электролит для поддержания соотношения Al2O3/Al = 2-40 мас. %. Обеспечивается упрощение способа получения алюминия с одновременным повышением его экологичности и безопасности. 1 ил.

Способ получения алюминия электролизом электролита в виде суспензии глинозема в расплаве алюминия, включающий пропускание в электролите электрического тока между катодом и нерасходуемым анодом, отличающийся тем, что создают расплав суспензии глинозема в расплаве алюминия в соотношении по глинозему 40-45 мас. % от объема совмещенной ванны и ведут электролиз при температуре расплава 700-750 °С и постоянном токе между катодом и нерасходуемым анодом, равном 200 А, с образованием распределенного катода в виде расплава алюминия в ванне с электролитом, при этом производят барботирование суспензии в ванне газообразным азотом для обеспечения гомогенного распределения частиц глинозема в расплаве алюминия и корректируют состав электролита путем подачи порций глинозема в электролит для поддержания соотношения Al2O3/Al = 2-40 мас. %.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 1997 |

|

RU2124581C1 |

| US 2004112757 А, 17.06.2004 | |||

| US 6485628 A, 26.11.2002 | |||

| US 5505823 A, 09.04.1996. | |||

Авторы

Даты

2021-04-01—Публикация

2020-06-04—Подача