Изобретение относится к металлургической, химической и атомной промышленности, где щелочные металлы используются как теплоноситель и рабочее тело.

Цель изобретения - создание высокопроизводительного устройства для безопасной переработки больших количеств щелочных металлов.

Известно, что наиболее эффективным методом переработки щелочного металла является его реакция с водой, которая протекает очень активно, с выделением большого количества водорода и тепла. Особенно опасна эта реакция тем, что водород, нагретый в экзотермической реакции, при соприкосновении с кислородом воздуха может воспламеняться и даже взорваться. Поэтому основной проблемой при использовании этой реакции для переработки щелочного металла является отделение зоны реакции от окружающего воздуха.

Известны методы и устройства переработки щелочного металла в реакции с водой без доступа воздуха: так, метод Ас СССР 737114 предлагает защитить зону реакции слоем минерального масла с последующим разбавлением проходящего через масло водорода до безопасной концентрации. Однако этот метод может быть использован лишь для переработки небольших количеств металла, так как защитный слой масла не выдержит давления большого количества водорода, выделяющегося при реакции значительной массы щелочного металла с водой.

Известны также устройства для переработки металла в емкостях, вакуумированных и заполняемых инертным газом: Ас СССР 377456 от 17.04.1973, SU 1473168 от 18.11.1986.

Герметичность зоны реакции в этих устройствах обеспечивается элементами конструкции устройства, а выход водорода осуществляется по магистрали, закрываемой дренажным клапаном, или с помощью вакуумного насоса. Проводимость такой системы выхлопа должна обеспечивать выход водорода так, чтобы давление в устройстве не превышало предельных значений, определяемых прочностью устройства. Это ограничивает скорость реакции и повышения давления из-за резкого увеличения выхода водорода при большом количестве одновременно перерабатываемого металла. Поэтому процесс переработки проводится, когда щелочной металл находится в твердой фазе, так как при его расплавлении скорость реакции резко возрастает и, если не обеспечивается выход продуктов реакции, повышение его давления может привести к разрушению устройства. Регулировка скорости реакции идет за счет управления подачей воды в зону реакции и контролируется температурой - металла, не допуская его расплавления. Ввиду ограниченной скорости реакции эти устройства не пригодны для быстрой нейтрализации больших количеств металла.

Тем не менее, вопрос о переработке больших количеств щелочного металла является весьма актуальным, так как в различных организациях скопилось много (исчисляемого тоннами) металла, который не может быть использован, но представляет опасность при длительном хранении.

Большинство известных методов и устройств предназначено для переработки небольших количеств щелочных металлов - в несколько килограммов. Для переработки больших количеств предлагается только сжигание на открытых полигонах (Захаров Л.Н. «Техника безопасности в химических лабораториях»; рекомендации ТорнадоЛаб). Но этот метод сопровождается выходом большого количества газообразных продуктов реакции, содержащих аэрозоли, вредные для людей и природы, пожароопасен и требует захоронения твердых продуктов реакции, что резко ограничивает возможность его применения.

Предлагаемое устройство обеспечивает быструю и безопасную переработку больших количеств (сотни килограммов и даже тонн) щелочных металлов без вредных выбросов.

В качестве метода переработки щелочного металла реализуется известная реакция взаимодействия металла с водой.

В предлагаемом устройстве эта реакция организована так, что она происходит в закрытом объеме в атмосфере инертного газа без доступа воздуха, металл для реакции подается в жидком виде, а продукты реакции непрерывно удаляются из зоны реакции. В устройстве этот метод обеспечивается следующим образом: реакционный объем, в котором осуществляется реакция образуется в реакционной емкости, под колпаком, герметично приваренным своей верхней частью с внутренней стороны крышки этой емкости и открытым, с другой стороны. Через реакционную емкость постоянно циркулирует вода. Реакционный объем образуется выдавливанием инертным газом воды из колпака до его нижнего края, у которого идет поток воды, циркулирующий по реакционной емкости.

В этот, заполненный инертным газом, объем подается жидкий металл (расплавленный в плавильном баке), рапыляется форсункой и достигая поверхности воды, в нижней части колпака, вступает с ней в реакцию. Реакция взаимодействия металла с водой характеризуется в этом случае большой поверхностью взаимодействия реагентов за счет распыления металла и обеспечивает высокую скорость и полноту реакции, что вместе с непрерывной подачей металла в зону реакции определяет высокую производительность устройства.

Образующиеся в реакции продукты - водород и щелочь (в виде гидроокиси металла) непрерывно удаляются из зоны реакции. Водород, смешанный с инертным газом под собственным давлением барботирует через циркулирующую воду в реакционной емкости и водяной затвор, уходит в атмосферу, а щелочь растворяется в циркулирующей воде и уносится в сборный бак, содержащий значительный запас воды, постепенно защелачивая ее.

Вода, достигая предельной щелочности в 26 - 30% резко понижает скорость реакции, повышая при этом свою коррозионную активность и требует замены. Этим объясняется необходимость значительного запаса воды в расходном баке, чтобы продлить непрерывный процесс переработки металла. Например, запас воды в 600 л. обеспечивает непрерывную переработку 130- 150 кг. Металла, достигая щелочности 26 - 28% в конце процесса.

Для контроля за темпом защелачивания в устройстве предусмотрен Ph - метр (14).

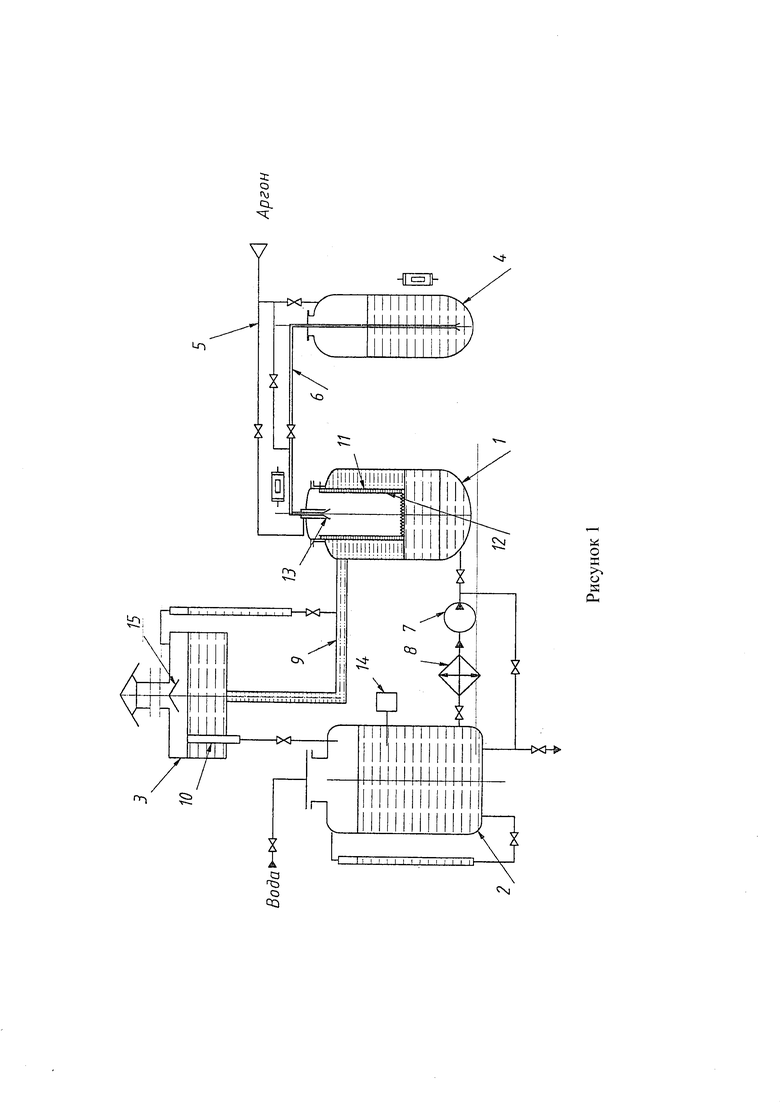

Конструктивно предлагаемое устройство представляет собой компактную установку, в которую входят: реакционная емкость (1), расходный бак с запасом воды (2), водяной затвор (3) и отдельно стоящий плавильный бак (4) для щелочного металла.

Три агрегата установки (реакционная емкость, расходный баки водяной затвор) объединены в общий водяной циркуляционный контур. Связь между этими агрегатами осуществляется трубопроводами из нержавеющей стали диаметром 20 - 25 мм., кроме участка (9) между реакционной емкостью и водяным затвором, выполненного из трубы большего диаметра 200 - 250 мм., т.к. через этот участок проходит не только вода, но и барботирующий через воду водород и инертный газ.

В состав контура включены водяной насос (7), обеспечивающий циркуляцию воды и последовательно с ним холодильник (8) тепловой мощностью до 50 кВт. Холодильник необходим для охлаждения воды, нагреваемой при циркуляции ее через реакционную емкость, где осуществляется экзотермическая реакция переработки металла.

Реакционная емкость (1) объемом 200 - 250 л. со съемной крышкой изготавливается из нержавеющей стали. С внутренней стороны крышки в емкость устанавливается колпак, в котором во время работы устройства образуется реакционный объем. Он выполнен в виде двух коаксиальных цилиндрических стаканов с зазором между ними 15-20 мм. Наружный стакан (11) одной стороной герметично приварен к крышке емкости, а внутренний стакан (12), открытый с обеих сторон, крепится к наружному стакану. Диаметр внутреннего стакана не менее 250 мм., а длина его выбирается из условия, что внутренний объем его составит 30 л.

Поскольку реакция металла с водой происходит в основном во внутреннем стакане, нижняя кромка его выполнена в виде гребенки, для более плавного выхода газа и снижения пульсаций давления. Этот стакан также играет роль теплового экрана для наружного стакана охлаждаемого циркулирующей водой.

Форсунка (13), через которую при работе подается и распыляется щелочной металл, устанавливается в крышке реакционной по центру колпака и окружается защитным цилиндром, через который в колпак тангенциально подается инертный газ 5, улучшая распыление металла и защищая форсунку от загрязнения. Форсунка выполнена съемной, для возможности ее очистки или замены.

Водяной затвор (3), заполненный постоянным уровнем воды препятствует проникновению воздуха внутрь установки, но позволяет свободно выходить водороду, барботирующему через воду. Поверхность воды в затворе должна быть достаточно большой (3000-4000 см2) для свободного выхода водорода без выброса воды, которому препятствует также отбойник (15).

Плавильный бак (4) служит для заполнения его металлом, предназначенным для переработки, перевода его в жидкое состояние и подачи по обогреваемой жидкометаллической магистрали (6) с регулирующим вентилем, к форсунке реакционной емкости. Бак снабжен нагревателем.

Схема установки приведена на рисунке 1.

Работа установки происходит следующим образом:

В плавильную емкость загружается щелочной металл, предназначенный для переработки. Металл разогревается до жидкого состояния.

Водяной контур устройства вместе с реакционной емкостью заполняется водой до уровня высоты трубки перелива (10) в водяном затворе. Включается насос и по контуру устанавливается расход воды 1-1.5 л/с.

В колпак реакционной емкости подается инертный газ и выдавливает из него воду по уровнемеру до нижней кромки колпака. В образовавшийся под колпаком объем, заполненный инертным газом, через форсунку распыляется металл, выдавливаемый инертным газом из плавильного бака. Распыленный металл вступает в реакцию с водой, циркулирующей у нижней кромки колпака. Процесс переработки идет непрерывно до полной выработки металла, подаваемого из плавильного бака.

Исходя из вышеизложенного описания предлагается компактная установка для быстрой и безопасной переработки любого количества щелочного металла (K, Na и эвтектики KNa). Высокая производительность установки обеспечивается непрерывностью процесса переработки до полной выработки металла, загруженного в плавильный бак, высокой скоростью реакции переработки за счет подачи в зону реакции распыленного жидкого металла и постоянным удалением продуктов реакции из зоны реакции.

Установка безопасна в эксплуатации, т.к. процесс переработки идет внутри нее под защитой конструктивных элементов и значительного количества охлаждаемой воды, без повышения внутреннего давления из-за свободного выхода водорода при полном отсутствии вредных выбросов.

Пример: при отработке предлагаемого устройства на опытной установке было переработано несколько тонн эвтектического сплава KNa и сотни килограммов металлического натрия при следующих рабочих параметрах установки: температура в зоне реакции не выше 600°С, температура.циркулирующей воды 30-35°С, избыточное давление перед форсункой 0.6-0.8 кг/см2. Производительность установки составляла 25-25 кг металла в час. Процесс шел спокойно, без резких скачков давления и температуры.

Изобретение относится к утилизации больших количеств щелочных металлов и их сплавов, используемых в промышленности в качестве теплоносителя или рабочего тела. Устройство содержит плавильный бак с нагревателем для получения расплава щелочных металлов и соединенную с ним реакционную емкость. На ее съемной крышке с внутренней стороны приварен колпак, по центру которого размещена съемная форсунка, окруженная защитным цилиндром с подводом инертного газа, для подачи расплава в зону реакции с водой, циркуляция которой по реакционной емкости обеспечивается включением этой емкости в состав водяного циркуляционного контура с водяным насосом, расходным баком с запасом воды, холодильником для охлаждения воды, нагреваемой при ее непрерывной циркуляции через зону реакции, и водяным затвором, через который в процессе переработки постоянно удаляются, барботируя через воду, газовые продукты реакции. Устройство обеспечивает быструю и безопасную переработку больших количеств щелочных металлов без вредных выбросов. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Устройство для переработки щелочных металлов и их сплавов при их экзотермической реакции с водой, содержащее плавильный бак с нагревателем для получения расплава щелочных металлов и соединенную с ним реакционную емкость, в которой и происходит эта реакция, для чего на ее съемной крышке с внутренней стороны приварен колпак, по центру которого размещена съемная форсунка, окруженная защитным цилиндром с подводом инертного газа, для подачи расплава в зону реакции с водой, циркуляция которой по реакционной емкости обеспечивается включением этой емкости в состав водяного циркуляционного контура с водяным насосом, расходным баком с запасом воды, холодильником для охлаждения воды, нагреваемой при ее непрерывной циркуляции через зону реакции, и водяным затвором, через который в процессе переработки постоянно удаляются, барботируя через воду, газовые продукты реакции.

2. Устройство по п. 1, отличающееся тем, что расходный бак содержит запас воды, достаточный для полной переработки всего металла, загруженного в плавильный бак, без повышения ее щелочности выше предельной 26-30%.

| СПОСОБ ОЧИСТКИ ОБОРУДОВАНИЯ ОТ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 0 |

|

SU377456A1 |

| Устройство для растворения щелочных металлов | 1986 |

|

SU1473168A1 |

| Способ переработки радиоактивных отходов щелочных металлов | 1986 |

|

SU1347788A1 |

| Способ растворения щелочных металлов и сплавов | 1973 |

|

SU441029A1 |

| Способ переработки отходов щелочных металлов | 1981 |

|

SU990840A1 |

Авторы

Даты

2021-04-09—Публикация

2018-07-04—Подача