Данное изобретение относится к печной установке для производства жидкого металла и к способу обработки печного газа, производимого в таких печах. Такие способы включают процессы, протекающие в доменных печах, электродуговых печах (ЭДП), основных кислородных конвертерах (ОКК) или при получении железа прямого восстановления (ЖПВ).

Печной газ, выходящий из доменной печи, содержит загрязняющие вещества, включающие частицы твердой пыли, которые необходимо удалить. Та же самая проблема существует в случае газов, полученных при других способах производства жидкой стали или железа. Удаление этих компонентов обычно осуществляют посредством мокрой газоочистки с использованием скруббера Вентури, например, скруббера с кольцевым зазором.

Скруббер Вентури представляет собой тип мокрого газоочистителя, использующего поступающий поток газа для распыления жидкости, применяемой для очистки потока газа. Скруббер Вентури обычно включает сужающуюся секцию, горловину и расширяющуюся секцию. Поток газа поступает в сужающуюся секцию. По мере уменьшения площади сечения скорость потока газа увеличивается в направлении движения потока. Очищающую жидкость обычно вводят или в горловину, или на входе в сужающуюся секцию. Поток газа проходит через горловину с чрезвычайно высокой скоростью и распыляет очищающую жидкость, образуя туман из очень мелких капель. Пыль удаляют из потока газа в расширяющейся секции, где он смешивается с туманом. В расширяющейся секции поток газа снова замедляется. Скруббер с кольцевым зазором представляет собой специфический тип скруббера Вентури с регулируемой кольцеобразной горловиной. Площадь сечения горловины регулируют путем перемещения вверх или вниз поршня в горловине. Газ протекает через кольцевой зазор и распыляет жидкость, которую разбрызгивают на поршень или подают сверху в виде закрученного потока. Пример такого скруббера с кольцевым зазором описан в GB 1362306.

Газ, выходящий из скруббера Вентури, содержит газообразные и твердые загрязняющие вещества, захваченные очищающей водой, которую в виде небольших капель несет газовый поток. Эти капли представляют собой загрязненную воду, которую необходимо отделить от потока газа и собрать для дополнительной обработки. Содержание капель также снижает пригодность газа для последующего использования, например, в расположенных далее по ходу технологического потока горелках, например, в расширительной турбине.

Испарение капель в расширительной турбине вызывает образование отложений на лопастях турбины от капель, содержащих твердые вещества, что приводит к вибрации и дисбалансу внутри турбины. Капли, содержащиеся в газе, как правило, испаряются внутри горелок, что приводит к потерям тепла.

До сих пор содержание капель в газе, выходящем из скруббера, снижали путем применения циклонного каплеуловителя, включающего статическую вихревую форсунку, особенно ввиду очень малого размера капель в распыленном тумане, выходящем из скруббера Вентури.

Кроме того, циклоны обычно требуют незначительного технического обслуживания. В циклоне капли отделяют за счет центробежной силы, создаваемой вихревой форсункой. Пример установки для очистки газа, включающей скруббер с кольцевым зазором и каплеуловитель, раскрыт в работе F.Reufer и C.Davidi "Modern Blast Furnace (BF) and Converner (BOF) Gas Cleaning - Report of State-of-the-art Technology" (Современная очистка газа, выходящего из доменной печи и конвертера - технология существующего уровня техники), которую можно найти на сайте http://seaisi.org. Другой пример такой печи раскрыт в статье H.C. Henschen "Wet vs Dry Gas Cleaning in the Steel Industry" (Сравнение сухой и мокрой очистки газа при производстве стали), Journal of the Air Pollution Control Association, 18:5, cc. 338-342.

В применяемых на сталеплавильных заводах системах обработки газа существующего уровня техники, с применением скрубберов с кольцевым зазором и циклонных каплеуловителей, концентрацию капель обычно снижают примерно до 5000 мг/м3 (н.у.). Хоть это и является существенным снижением содержания капель, все еще существует необходимость дополнительного снижения содержания капель в печном газе.

Задача заявленного изобретения является достижение существенно большего снижения остаточного содержания в печных газах капель, содержащих пыль.

Поставленная задача достигается с помощью печной установки, включающей печь для производства жидкого металла и линию выпуска печного газа со скруббером мокрой очистки, предпочтительно скруббером (6) Вентури, и каплеуловителем (7), расположенным ниже скруббера мокрой очистки по ходу технологического потока. Каплеуловитель включает по меньшей мере одно разделительное устройство с незакрученным потоком. Такое разделительное устройство с незакрученным потоком может представлять собой, например, сепаратор сетчатого и/или лопастного типа, исключая вихревые форсунки и циклоны. Разделительное устройство с незакрученным потоком улавливает капли в потоке газа и может, например, включать сетку и/или лопасти такой формы, чтобы капли могли соударяться с их поверхностями. Уловленные капли отделяют путем соударения и сливают под действием силы тяжести, а не под действием центробежной силы. Перепад давления на скруббере Вентури создает туман с очень мелкими каплями. Было обнаружено, что такие тонкоизмельченные и содержащие пыль капли можно очень эффективно отделить, применяя каплеуловители с незакрученным потоком.

В одном из конкретных примеров воплощения каплеуловитель может включать входной диффузор для выравнивания газового потока перед тем, как он проходит через разделительные устройства с незакрученным потоком. Такой диффузор может, например, представлять собой входной диффузор лопастного типа, например, Shell Schoepentoeter™ или Schoepentoeter Plus™, поступающие в продажу от фирмы Sulzer. Примеры таких устройств раскрыты в GB 1119699, US 8070141 и ЕР 2243529 А1. Рассредоточение и выравнивание потока газа повышает эффективность разделения в расположенных ниже по ходу технологического потока сепараторах. Кроме того, сам по себе диффузор также будет улавливать и отделять капли и уменьшать содержание капель.

Для полноты заметим, что бюллетень продукции ".demisters R us." от Techim, версия от 27 июля 2011, раскрывает комбинацию входного лопастного устройства с сетчатым каплеуловителем и лопастным каплеуловителем. Выражение «demister» (обестуманиватель), использованное в этой публикации, применяют в данной области в качестве синонима выражения «каплеуловитель». Подобную комбинацию раскрывают также в US 8657897. Ранее не предлагали использовать такую комбинацию в сочетании со скруббером Вентури или с печью для производства стали или железа; или применять такую комбинацию для удаления твердых частиц из потока газа.

US 6083302 раскрывает скруббер мокрой очистки с расположенным ниже по ходу технологического потока каплеуловителем для обессеривания потока газа. Не раскрывают и не предполагают использования такой комбинации в сочетании с печью для производства стали или железа или для удаления твердых частиц из потока газа.

Одно из преимуществ применения разделительных устройств с незакрученным потоком вместо циклона заключается в том, что можно осуществить многоступенчатое разделение. Например, разделительные устройства с незакрученным потоком могут включать последовательное размещение расположенного выше по ходу технологического потока разделительного устройства с незакрученным потоком для более крупных капель и расположенного ниже по ходу технологического потока разделительного устройства с незакрученным потоком для более мелких капель. Было обнаружено, что это значительно повышает эффективность удаления капель.

Очень хорошие результаты получают, если расположенное выше по ходу технологического потока разделительное устройство включает каплеуловитель лопастного типа, например, каплеуловитель, содержащий по меньшей мере один ряд параллельных перегородок, имеющих такой профиль, чтобы получить зигзагообразную траекторию потока; например, коалесцентор типа Chevron. Подходящими коалесценторами типа Chevron являются, например, коалесценторы типа Mellachevron®, поступающие в продажу от фирмы Sulzer. Такие сепараторы являются особенно эффективными для отделения более крупных капель, например, капель, имеющих размер по меньшей мере около 15 мкм. Перепад давления на коалесценторе типа Chevron обычно будет составлять по меньшей мере около 0,29 кПа (2,9 мбар), например, не выше 0,36 кПа (3,6 мбар).

Особенно эффективными для удаления более мелких частиц являются разделительные устройства с незакрученным потоком, с входной секцией, содержащей комбинацию проволочной сетки, например, решетку или плетеной сетки, и выпускной секции, содержащей каплеуловитель лопастного типа, в частности, коалесцентор типа Chevron, а более конкретно коалесцентор Sulzer Mellachevron®. Примеры имеющихся в продаже подходящих сепараторов с проволочной сеткой включают каплеуловители с проволочной сеткой KnitMesh™, Sulzer KnitMesh V-MISTER™, KnitMesh XCOAT™ или высокопроизводительный каплеуловитель KnitMesh™ 9797, которые все поступают в продажу от фирмы Sulzer. В таких сепараторах с проволочной сеткой маленькие капли сливаются с образованием более крупных капель, которые можно отделить более эффективно в расположенном далее сепараторе лопастного типа. Перепад давления на таком коалесценторе с вязаной сеткой будет составлять по меньшей мере около 0,36 кПа (3,6 мбар), например, не выше чем примерно 0,6 кПа (6 мбар).

Очень хорощие результаты были получены при использовании каплеуловителя, включающего емкость, заключающую в себе последовательно расположенные, если смотреть в направлении потока обрабатываемого газа: расположенное выше по ходу технологического потока входное лопастное устройство, в частности, Shell Schoepentoeter™ или Schoepentoeter Plus™, за которым следует первый каплеуловитель типа Chevron, в частности, Sulzer Mellachevron™, а затем разделительное устройство с незакрученным потоком, имеющее входную секцию, содержащую сепаратор с вязаной сеткой, в частности, каплеуловитель Sulzer Knitmesh™, и выпускную секцию, содержащую второй каплеуловитель типа Chevron, в частности, Sulzer Mellachevron™. Было обнаружено, что такая компоновка позволяет снизить концентрацию капель до столь низкого уровня, как примерно 100 мг/м3(н.у.), что примерно в 50 раз ниже, чем у систем существующего уровня техники, использующих циклонные каплеуловители с осевым потоком.

Перепад давления на Shell Schoepentoeter™ обычно будет составлять по меньшей мере около 0,93 кПа (9,3 мбар), например, не выше чем примерно 1,12 кПа (11,2 мбар). Общий перепад давления для комбинации входного устройства Shell Schoepentoeter™, каплеуловителя типа Chevron и вязаной сетки обычно будет составлять по меньшей мере примерно 2,17 кПа (21,7 мбар), например, не выше чем примерно 2,74 кПа (27,4 мбар).

Хорошие результаты получают, если поток газа через разделительные устройства с незакрученным потоком является по существу вертикальным. Однако можно, если это желательно, использовать также и другие компоновки, например, горизонтальную,.

На входе в каплеуловитель, а более конкретно на входе во входное лопастное устройство, давление обычно может составлять, например, около 0,3 МПа (3 бар) или менее.

Скруббер мокрой очистки может представлять собой, например, скруббер с кольцевым зазором. Пример такого скруббера с кольцевым зазором раскрыт в US 4375439.

При необходимости печь может включать один или более сухих пылеуловителей выше скруббера мокрой очистки по ходу технологического потока. Такой пылеуловитель может, например, представлять собой гравитационный пылеуловитель и/или циклон.

Данное изобретение относится не только к печной установке для производства жидкого металла как таковому, но также к способу обработки печного газа, выгружаемого из печи для производства жидкого металла. Как разъяснено выше, этот газ сначала обрабатывают в скруббере мокрой очистки, предпочтительно в скруббере Вентури, более предпочтительно в скруббере с кольцевым зазором, а затем в каплеуловителе, содержащем по меньшей мере одно разделительное устройство с незакрученным потоком. Например, более крупные капли можно отделять в расположенном выше по ходу технологического потока разделительном устройстве, после чего более мелкие капли отделяют в расположенном ниже по ходу технологического потока разделительном устройстве. При необходимости печной газ можно сначала пропускать через входной диффузор, например, Shell Schoepentoeter™.

Печной газ обычно содержит по меньшей мере 15 об. % моноксида углерода, например, не более 80 об. % моноксида углерода, и по меньшей мере около 10 об. % диоксида углерода, например, не более 30 об. % диоксида углерода; и примерно 0-20 об. % водорода. Например, газ из доменной печи обычно содержит примерно 15-35 об. % моноксида углерода, примерно 20-30 об. % диоксида углерода и примерно 3-20 об. % водорода. Газ из основных кислородных конвертеров обычно содержит примерно 50-80 об. % моноксида углерода и примерно 10-30 об. % диоксида углерода. Низшая теплотворная способность (НТС) может составлять от примерно 3 до примерно 12 МДж/м3 (н.у.). НТС газа из доменной печи обычно составляет, например, примерно 3-5 МДж/м3 (н.у.), в то время как НТС газа из основных кислородных конвертеров обычно составляет около 9-12 МДж/м3 (н.у.).

Содержание пыли в печном газе перед тем, как он поступает в скруббер мокрой очистки, может быть столь высоким, как 15 г/м3. После выхода из каплеуловителя содержание пыли может снизиться до 5 мг/м3 (н.у.) или даже ниже.

Пыль, образующаяся в печном газе, обычно имеет средний размер частиц (D50) ниже 10 мкм, при проведении измерения в соответствии с ISO 13320:2009.

При производстве жидкой стали или железа пыль в печном газе содержит в основном смесь оксида железа (III) и углерода, а также менее 5% масс. цинка.

Установку по настоящему изобретению применяют для производства жидкого металла, в частности, жидкой стали или железа, но ее также можно использовать для получения других жидких металлов, например, алюминия, никеля, цинка или меди.

Далее настоящее изобретение будет разъяснено со ссылкой на сопровождающие чертежи, показывающие типичный пример воплощения изобретения.

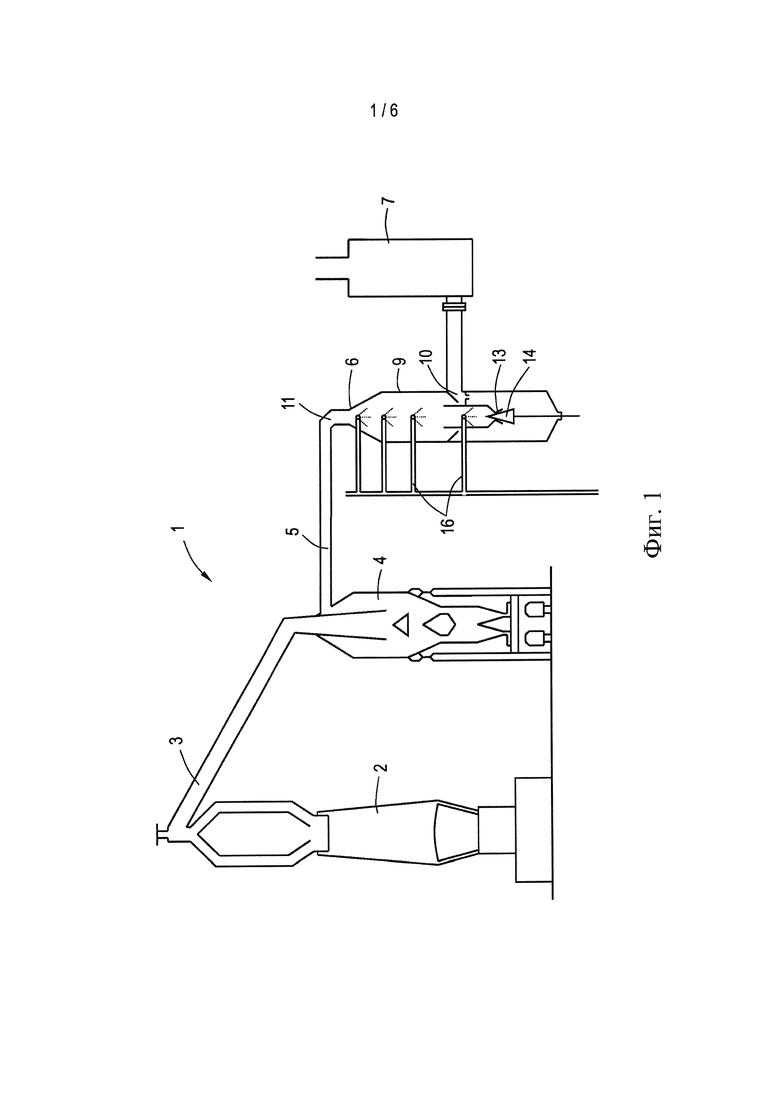

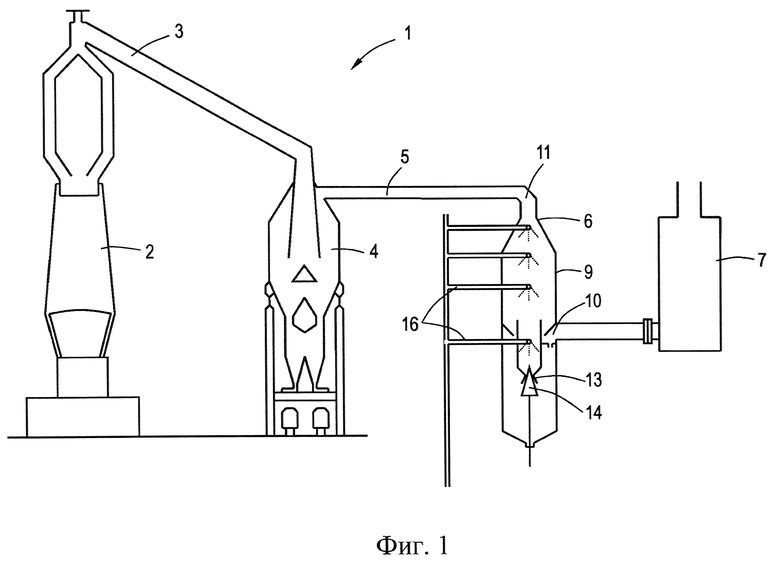

На Фиг. 1 показана печная установка для производства жидкой стали или железа;

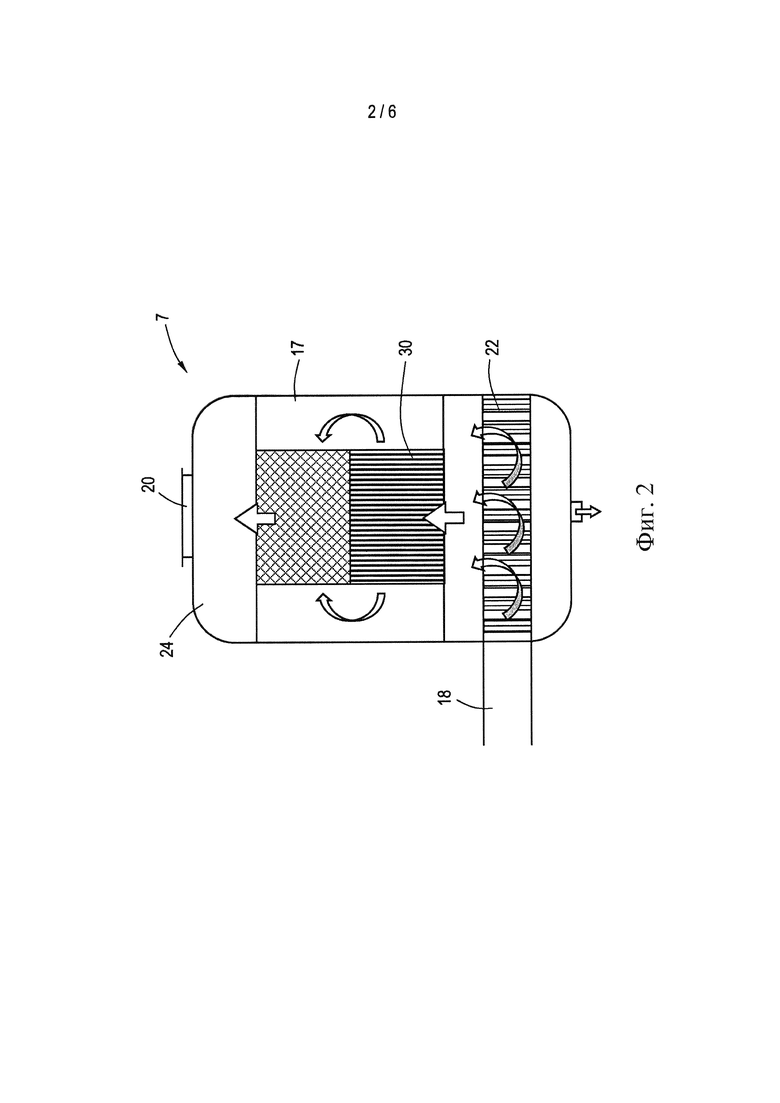

на Фиг. 2 показан каплеуловитель печи по Фиг. 1;

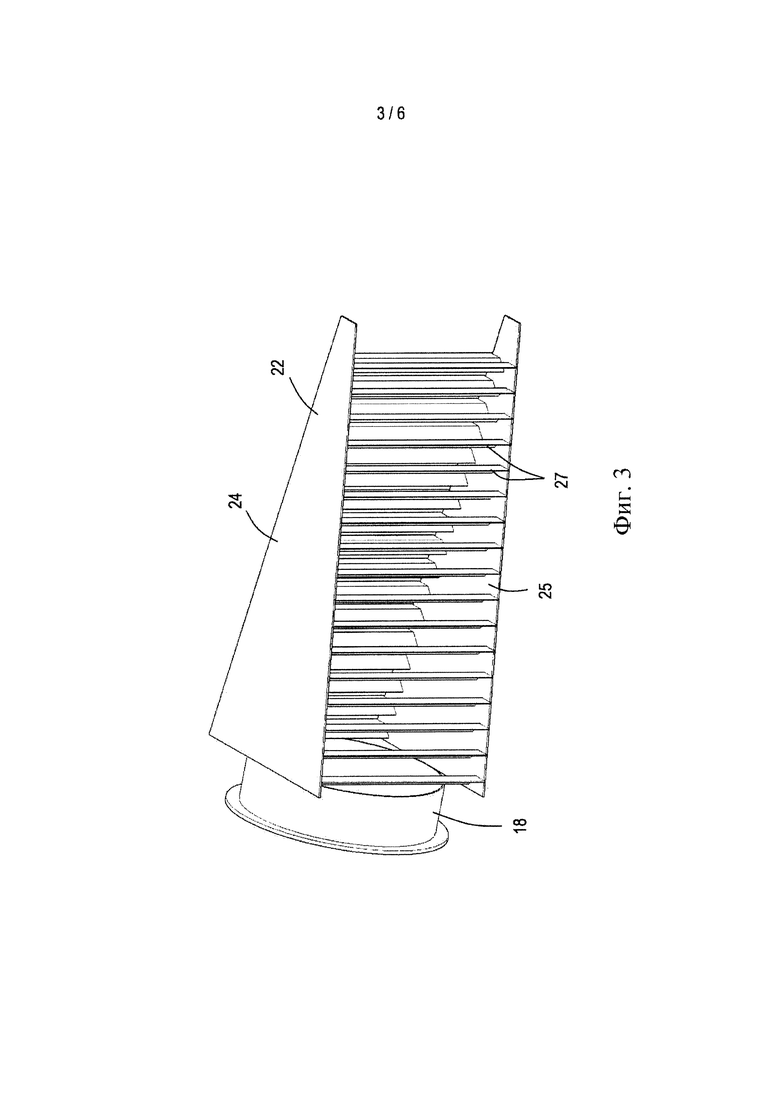

на Фиг. 3 показан Shell Schoepentoeter™ каплеуловителя по Фиг. 2;

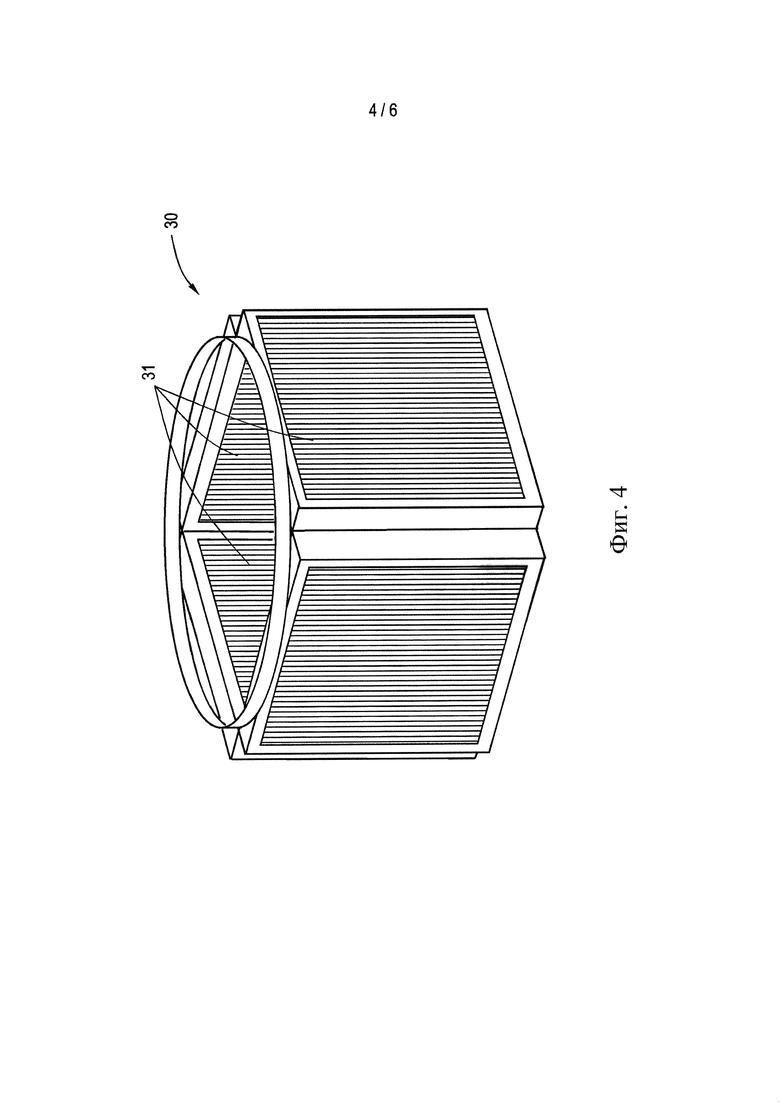

на Фиг. 4 показано первое разделительное устройство с незакрученным потоком каплеуловителя по Фиг. 2;

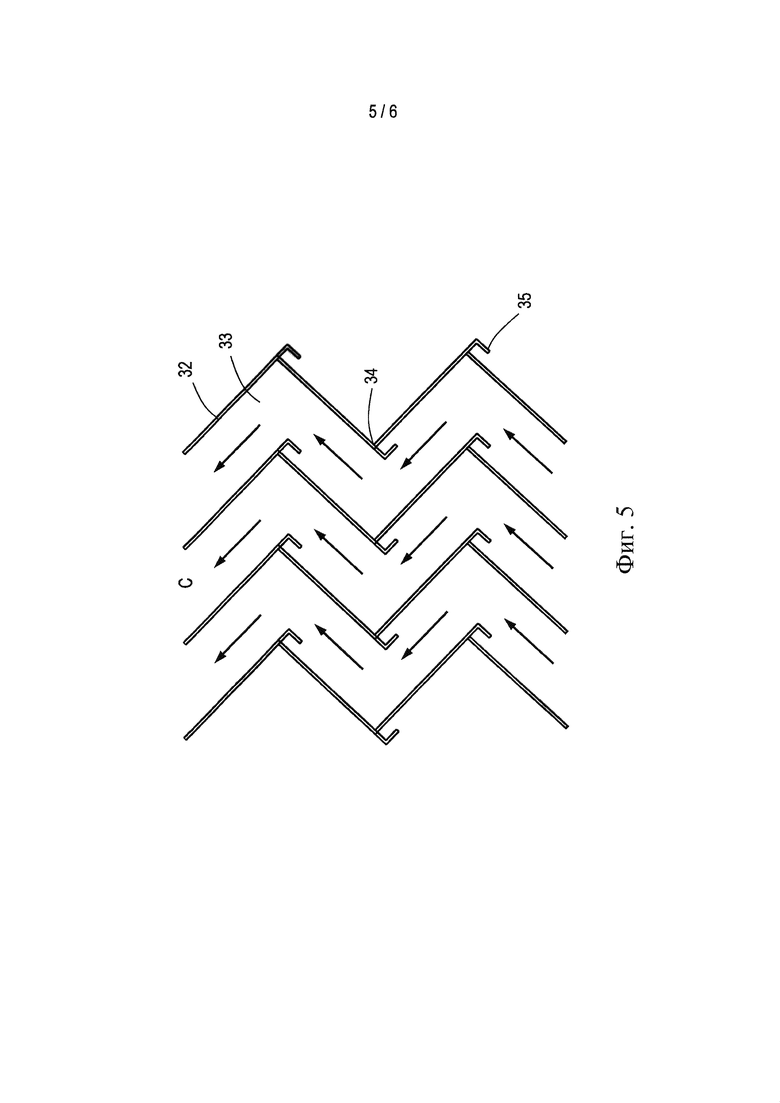

на Фиг. 5 схематично изображена внутренняя часть устройства по Фиг. 4;

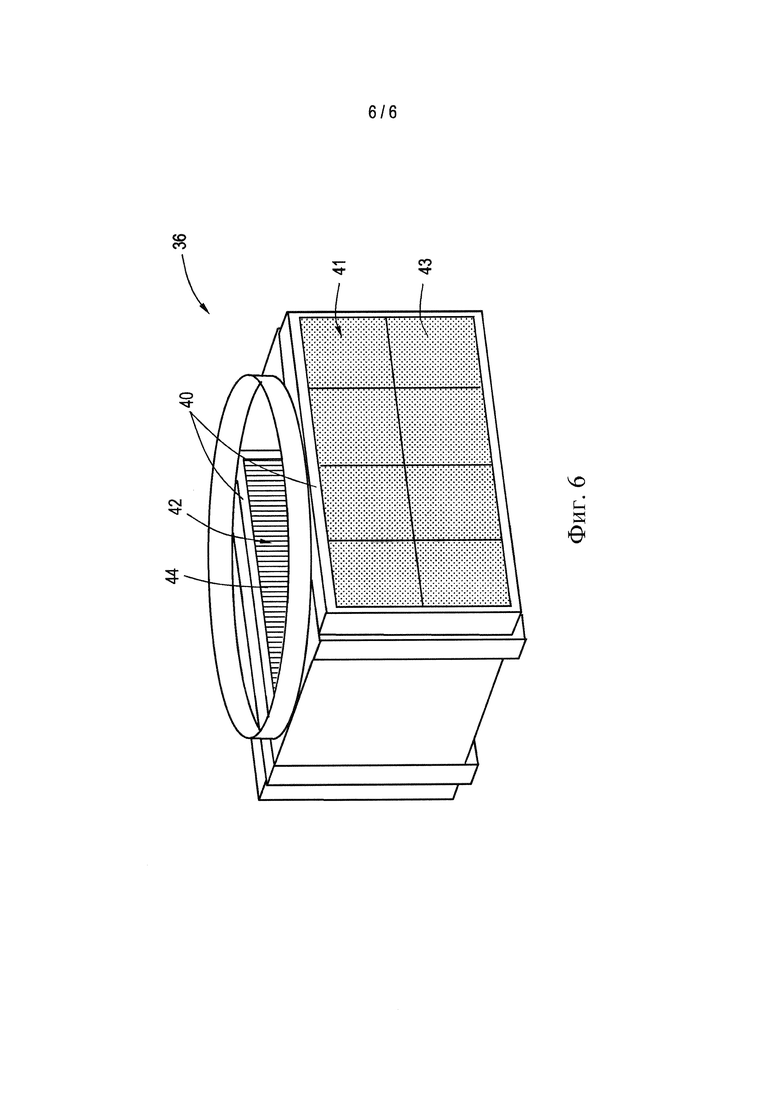

на Фиг. 6 показано второе разделительное устройство с незакрученным потоком каплеуловителя по Фиг. 2.

На Фиг. 1 показана печная установка 1 для производства стали или железа. Печная установка 1 включает доменную печь 2, верхний конец которой находится в соединении с выпускной линией 3 для выпуска газа из доменной печи. Выпускная линия 3 открывается в направлении сверху вниз в сухой пылеуловитель 4, в котором первую порцию пыли отделяют гравиметрически. Альтернативно или дополнительно здесь можно использовать один или более циклонов. Затем оставшийся газ протекает по второй выпускной линии 5 в скруббер 6 с кольцевым зазором. Ниже скруббера 6 с кольцевым зазором по ходу технологического потока газ втекает в каплеуловитель 7.

Скруббер 6 с кольцевым зазором включает вертикальную цилиндрическую емкость 9 с выходом 10 для печного газа и входом 11 для печного газа на ее верхнем конце. Внутри емкости 9 расположены устройства 13 с кольцевым зазором. Устройства 13 с кольцевым зазором сужаются и содержат поршень 14 в форме усеченного конуса, который можно перемещать для регулирования ширины кольцевого зазора между поршнем 14 и устройством 13 с кольцевым зазором. Выше устройств 13 с кольцевым зазором по ходу технологического потока, в скруббере предварительной очистки, находится ряд распылительных сопел 16.

Каплеуловитель 7 показан более подробно на Фиг. 2; он включает вертикальную цилиндрическую емкость 17 с боковым впускным отверстием 18 в нижней части емкости 17 и выпускным отверстием 20 в верхней части емкости 17. Впускное отверстие 18 содержит входной диффузор 22 Shell Schoepentoeter Plus™, изображенный более подробно на Фиг. 3.

В горизонтальной проекции Shell Schoepentoeter Plus™ 22 сужается от стороны впускного отверстия к противоположной стороне емкости 17. Shell Schoepentoeter Plus™ 22 имеет закрытые верхнюю и нижнюю поверхности 24, 25 и две вертикальные боковые поверхности, ограниченные рядом вертикальных параллельных перегородок 27 между верхней и нижней поверхностями 24, 25. Вертикальные перегородки 27 снабжены рядом наклонных улавливающих закраин 29 (не показанных на Фиг. 3) для снижения риска повторного захвата отделенных капель. Такие закраины 29 описаны подробно в US 8070141 и ЕР 2243529.

На некотором расстоянии выше и ниже по ходу технологического потока от Shell Schoepentoeter Plus™ 22 находится первый каплеуловитель 30 Sulzer Mellachevron™ высотой около 140 мм в направлении потока. Скорость потока в этой точке составляет, например, около 4-5 м/с. Перепад давления обычно составляет около 0,25-0,35 кПа (2,5-3,5 мбар). Каплеуловитель 30 Sulzer Mellachevron™ показан более подробно на Фиг. 4. В изображенном примере воплощения данное устройство включает четыре вертикальных фильтрующих элемента 31, расположенных квадратом. Газ втекает в квадрат через открытую нижнюю сторону, а затем протекает через фильтрующие элементы 31 (см. стрелки на Фиг. 2). Можно также применять и другие компоновки фильтрующих элементов 31.

Внутренние части фильтрующих элементов 31 сепаратора 30 каплеуловителя Sulzer Mellachevron™ (см. Фиг. 5) содержат ряд параллельных перегородок или разделителей 32, изогнутых для образования вертикальных каналов 33 зигзагообразной формы, замедляющих прямое вертикальное протекание потока газа и направляющих поток С газа по извилистой траектории, как схематично показано на Фиг. 2. Углы 34 зигзагообразных каналов 33 снабжены изогнутыми полосами 35 с отогнутыми верхними концами, обращенными в направлении, противоположном течению потока.

Ниже Sulzer Mellachevron™ 30 по ходу технологического потока находится второе разделительное устройство 36 с незакрученным потоком, изображенное более подробно на Фиг. 6. Это разделительное устройство 36 с незакрученным потоком включает два противоположных симметрично расположенных элемента 40, оба имеющих входную секцию 41 с вертикально расположенным слоем плетеной металлической сетки 43 и выпускную секцию 42, содержащую второй каплеуловитель 44 Silzer Mellachvron™. Элементы 40 расположены вертикально относительно выпускных секций 42, обращенных друг к другу. Между слоем плетеной металлической сетки 43 и Sulzer Mellachevron™ 43 имеется воздушный зазор. Скорость потока в этой точке составляет, например, около 4-5 м/с.Толщина плетеной сетки может составлять, например, около 100 мм. Плотность плетеной сетки может составлять, например, около 180-200 кг/м3, например, около 192 кг/м3. Перепад давления обычно составляет около 0,46-0,6 кПа (4,6-6 мбар).

При использовании только что полученный печной газ поступает в скруббер 6 с кольцевым зазором через впускное отверстие 11 для печного газа. Распылители 16 в том же направлении распыляют в поток газа воду. Весь газ протекает через устройства 13 с кольцевым зазором. Вода захватывает газообразные и твердые загрязняющие вещества. Капли воды протекают вместе с потоком газа снизу вверх к выпускному отверстию 10.

Поток газа, несущий капли, выходит из скруббера 6 с кольцевым зазором через выпускное отверстие 10 и поступает в каплеуловитель 7 через входной диффузор 22 Shell Schoepentoeter Plus™. Вертикальные лопасти 27 Shell Schoepentoeter Plus™ выравнивают поток газа. Первая часть капель в потоке газа ударяется о лопасти 27 Shell Schoepentoeter Plus™ 22 и стекает под действием силы тяжести на дно 38 емкости, где их выпускают через выпускное отверстие 40 для воды.

Затем поток газа поступает в Sulzer Mellachevron™ 30. Газ втекает в компоновку в виде квадрата и выходит из этого квадрата через фильтрующие элементы 31. В фильтрующих элементах 31 поток газа несколько раз изменяет свое направление в зигзагообразных каналах 33. Капли сталкиваются с перегородками 32 и отогнутыми полосами 35 и стекают перпендикулярно под действием силы тяжести. Так, в частности, отделяют более крупные капли от потока газа. Отделенные капли стекают вниз ко дну 38 емкости, которые выпускают через выпускное отверстие 40 для воды.

Поток газа, выходящий из Sulzer Mellachevron™ 30, все еще содержит очень маленькие капли, содержащие пыль. Поток газа протекает снизу вверх, и его направляют через входную секцию 41 с плетеной сеткой второго разделительного устройства 36 с незакрученным потоком, где маленькие капли сливаются с образованием более крупных капель. Поток газа несет эти более крупные капли в расположенный ниже по ходу технологического потока Sulzer Mellachevron™ 44 в выпускной секции 42, где большую часть оставшихся капель отделяют от потока газа. Ниже второго разделительного устройства 36 с незакрученным потоком газовый поток выходит из каплеуловителя 7 через выпускное отверстие 20. На этой стадии выпущенный поток газа имеет концентрацию капель примерно 100 мг/м3 (н.у.) или еще меньше. Это примерно в 50 раз ниже, чем концентрация капель в случае использования обычного циклонного каплеуловителя. При потоке газа из доменной печи 600000 м (н.у.)/ч и энтальпии испарения 2500 кДж/кг чистый выигрыш тепловой энергии составляет 2042 кВт. При работе в течение 355 дней в году чистый годовой выигрыш тепловой энергии составляет 17395 МВт ч, что соответствует чистому выигрышу по электроэнергии 6436 МВт ч/год при обычном электрическом КПД 37%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРУББЕР-КАПЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2379092C2 |

| Устройство для мокрой очистки газов от твердых частиц | 1987 |

|

SU1477453A1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО МОКРОГО ТИПА | 2023 |

|

RU2808021C1 |

| КАПЛЕУЛОВИТЕЛЬ | 2004 |

|

RU2256488C1 |

| СИСТЕМА ОЧИСТКИ КОНВЕРТЕРНЫХ ГАЗОВ | 2008 |

|

RU2397010C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2173209C2 |

| СКРУББЕР | 1989 |

|

RU2009699C1 |

| СКРУББЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2124927C1 |

| Устройство для мокрой очистки газа | 1988 |

|

SU1667908A1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

Изобретение относится к области металлургии и может быть использовано при обработке печного газа. Печная установка включает печь для производства жидкого металла и выпускную линию для печного газа со скруббером мокрой очистки и каплеуловителем, расположенным ниже скруббера мокрой очистки по ходу технологического потока, причем каплеуловитель включает расположенные последовательно разделительное устройство с незакрученным потоком, расположенное выше по ходу технологического потока, для более крупных капель и разделительное устройство с незакрученным потоком, расположенное ниже по ходу технологического потока, для более мелких капель, причем разделительное устройство с незакрученным потоком включает по меньшей мере один ряд параллельных перегородок с таким профилем, что получают зигзагообразные траектории потока, и расположенное ниже по ходу технологического потока разделительное устройство с незакрученным потоком включает решетку и/или плетеную сетку со вторым каплеуловителем лопастного типа. Изобретение позволяет снизить остаточное содержание в печных газах тонкоизмельченных капель, содержащих пыль, за счет использования каплеуловителей с незакрученным потоком. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Печная установка (1), включающая печь (2) для производства жидкого металла и выпускную линию для печного газа со скруббером мокрой очистки и каплеуловителем (7), расположенным ниже скруббера мокрой очистки по ходу технологического потока, причем каплеуловитель включает расположенные последовательно разделительное устройство (30) с незакрученным потоком, расположенное выше по ходу технологического потока, для более крупных капель и разделительное устройство (36) с незакрученным потоком, расположенное ниже по ходу технологического потока, для более мелких капель, причем разделительное устройство (30) с незакрученным потоком включает по меньшей мере один ряд параллельных перегородок с таким профилем, что получают зигзагообразные траектории потока, и расположенное ниже по ходу технологического потока разделительное устройство с незакрученным потоком включает решетку и/или плетеную сетку (36) со вторым каплеуловителем лопастного типа.

2. Печная установка по п.1, в которой каплеуловитель (7) содержит входной диффузор, например входное устройство лопастного типа.

3. Печная установка по п.1 или 2, в которой скруббер мокрой очистки включает скруббер Вентури, например скруббер (6) с кольцевым зазором.

4. Способ обработки печного газа, выпущенного из печи (2) для производства жидкого металла, в котором газ сначала обрабатывают в скруббере (6) мокрой очистки, а затем в каплеуловителе, содержащем расположенные последовательно, по меньшей мере, разделительное устройство (30) с незакрученным потоком, расположенное выше по ходу технологического потока, и разделительное устройство (36) с незакрученным потоком, где расположенное выше по ходу технологического потока разделительное устройство включает каплеуловитель лопастного типа, и расположенное ниже по ходу технологического потока разделительное устройство с незакрученным потоком включает решетку и/или плетеную сетку (36) с каплеуловителем лопастного типа.

5.Способ по п.4, в котором скруббер мокрой очистки представляет собой скруббер (6) с кольцевым зазором.

6. Способ по п.4 или 5, в котором скруббер мокрой очистки представляет собой скруббер Вентури, и поток печного газа выравнивают ниже по ходу технологического потока от скруббера Вентури и выше по ходу технологического потока от разделительных устройств с незакрученным потоком, например, с помощью входного диффузора (22).

7.Способ по любому из пп.4-6, в котором жидкий металл представляет собой сталь, железо, алюминий, никель, цинк или медь, предпочтительно сталь или железо.

| ЧАЙНИК | 2020 |

|

RU2820728C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4957512 A, 18.09.1990 | |||

| УНИВЕРСАЛЬНЫЙ ПЫЛЕСОС ДЛЯ СБОРА РАЗЛИЧНЫХ ЗАГРЯЗНЕНИЙ, В ТОМ ЧИСЛЕ ЖИДКИХ В БОЛЬШИХ ОБЪЕМАХ | 1999 |

|

RU2162293C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДЛЯ УСТАНОВКИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА | 2009 |

|

RU2489496C2 |

| Способ измерения коэффициента гармоник | 1959 |

|

SU121506A1 |

| Многоступенчатая установка для очистки и охлаждения газа | 1983 |

|

SU1142513A1 |

Авторы

Даты

2021-04-19—Публикация

2017-05-11—Подача