Изобретение относится к технике мокрой очистки газов от взвешенных частиц и может быть использовано для очистки газов в машиностроительной, металлургической, химической и других отраслях промышлен- ности.

Целью изобретения является повышение эксплуатационной надежности аппарата и повышение его производительности,

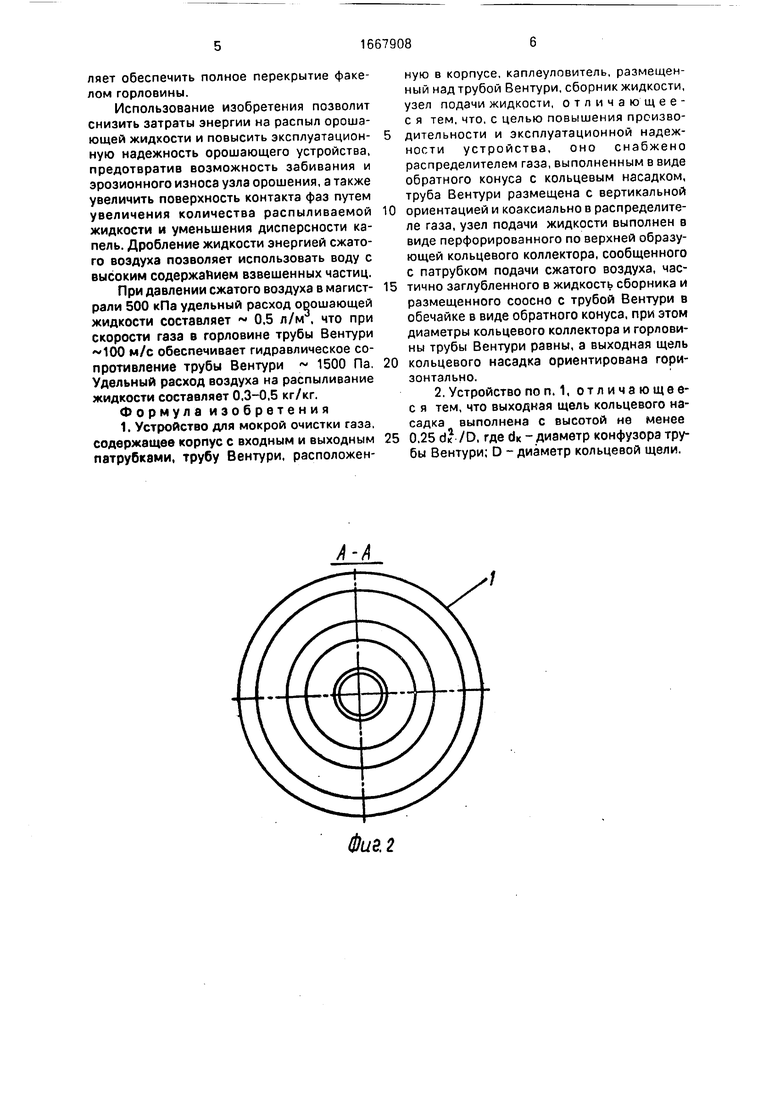

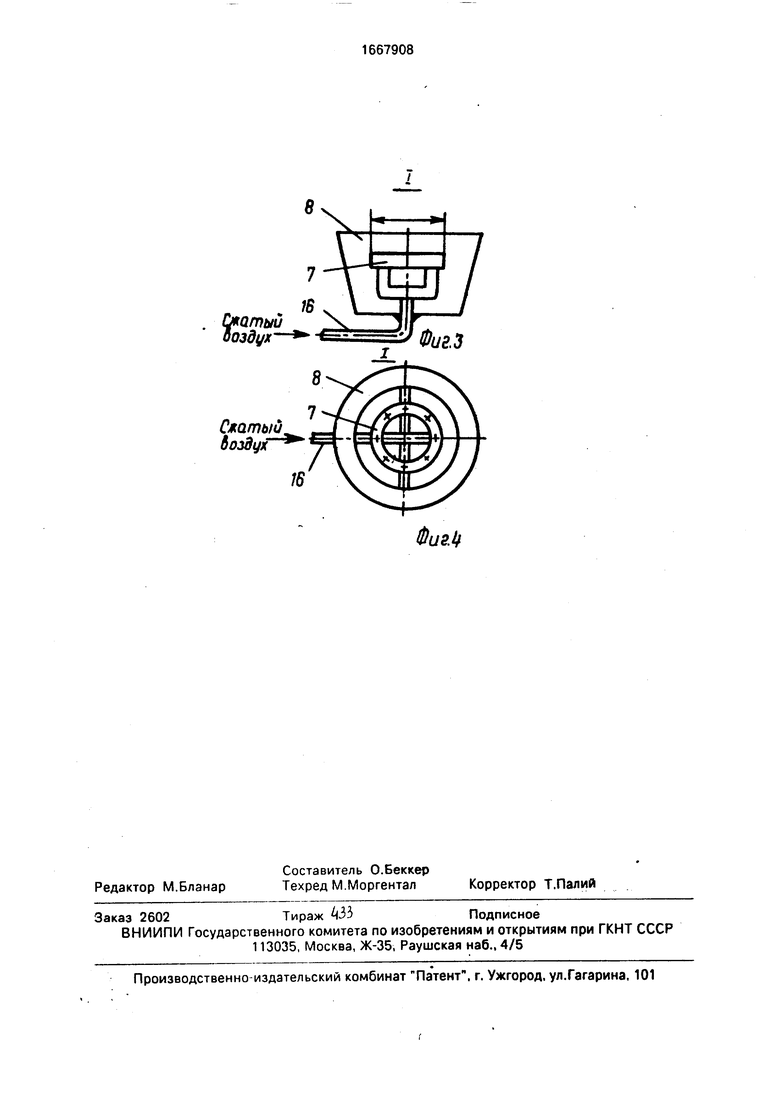

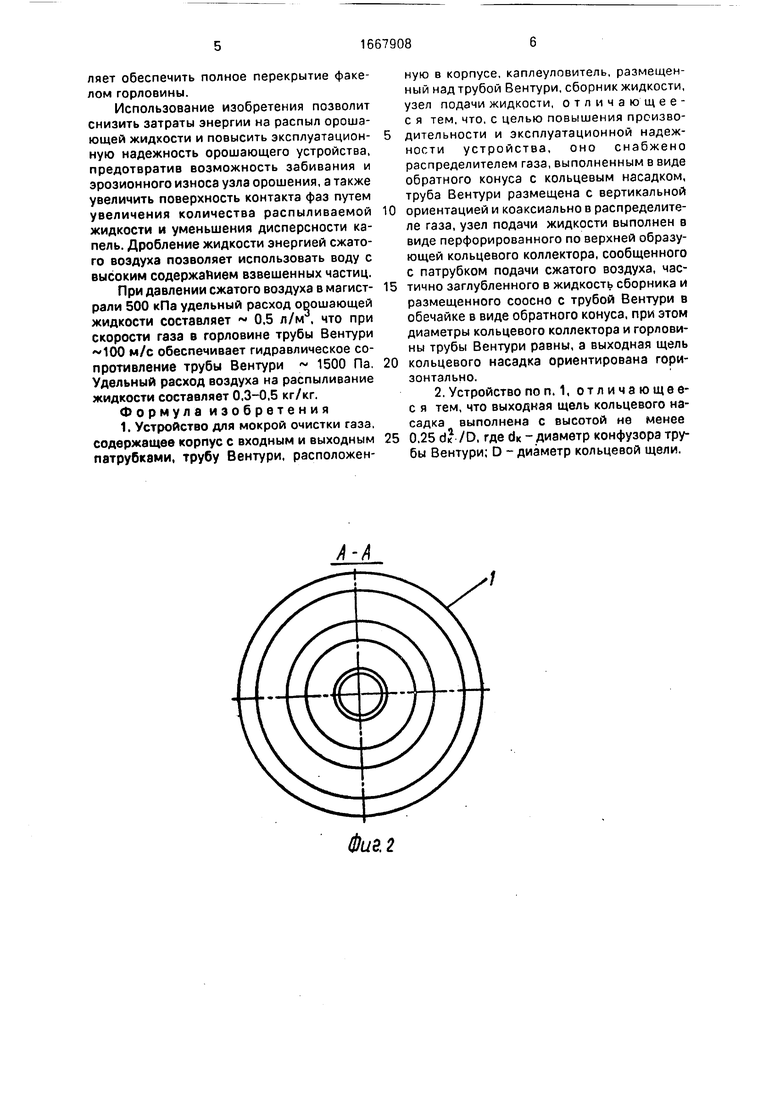

На фиг. 1 изображено устройство, раз- рез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг, 1; на фиг. 4 - то же, вид сверху.

Устройство для мокрой очистки газа содержит корпус 1 с трубой Вентури 2, капле- уловитель 3, размещенный над трубой Вентури, сборники орошающей 4 и отсепа- рированной 5 жидкости, узел 6 подачи жидкости с перфорированным по верхней образующей кольцевым коллектором 7, по- мещенным в обечайку в виде обратного конуса 8, трубопровод 9 для перетока отсепарированной жидкости из сборника 5 в сборник 4 орошающей жидкости, штуцер 10 для выгрузки шлама, распределитель 11 очищаемого газа, выполненный в виде обратного конуса с кольцевым насадком 12, выходной патрубок 13 для отвода очищенного газа, магистраль 14 подпитки системы орошения, входной патрубок 15. Кольцевой коллектор 7 сообщен с патрубком 16 подачи сжатого воздуха.

Устройство работает следующим образом.

Через распределитель 11 очищаемого газа в корпус 1 скруббера подается газ, а в патрубок 16 - сжатый воздух. Струи сжатого воздуха, вытекающие из отверстий (диаметром 2-3 мм) кольцевого коллектора 7, заглубленного под зеркало воды в сборнике 4, диспергируют жидкость, выносимую ими из объема сборника, которая подхватывается газом, поступающим через насадок 12 распределителя 11 очищаемого газа, и увлекается им в трубу Вентури 2.

Эксперименты показали, что при скорости газового потока во входном сечении конфузорной части трубы Вентури 2, равной 20 м/с, капли орошающей жидкости полностью увлекаются газовым потоком и не вы- падают обратно в сборник 4 орошающей жидкости.

В трубе Вентури 2 происходит процесс осаждения взвешенных частиц на каплях орошающей жидкости. Далее в центробеж- ном сепараторе - каплеуловителе 3 осуществляется сепарация из газожидкостного потока капель орошающей жидкости с осевшими на них частицами. Очищенный газ через патрубок 13 выводится из скруббера

Вентури 2, уловленная жидкость из сборника 5 стекает в сборник 4, откуда вновь поступает на орошение. Периодически накопившийся в сборнике шлам через штуцер 10 удаляется из системы, а через магистраль 14 подается вода на подпитку системы орошения.

Выбор оптимальной высоты щели должен обеспечить минимальное значение гидравлического сопротивления аппарата, т.е. повышение его производительности (сравнительно с производительностью при другой ширине щели) без увеличения гидравлического сопротивления. Это достигается при скорости газа в кольцевой щели (сечение ПДп), равной скорости газа во входном сечении конфузора трубы Вентури

,

(сечение г)

где h - высота щели;

D - диаметр кольцевой щели;

d - диаметр входного сечения конфузора.

отсюда ,25 die /D.

Допустимое отклонение высоты щели от расчетной величины не должно превышать 5%.

Как показали испытания, проведенные на опытно-промышленной установке, уменьшение высоты щели на 10% сопровождается пропорциональным увеличением величины скорости газа в сечении щели на 10%, что приводит к росту гидравлического сопротивления на 20%.

При работе аппарата с конкретным тя- годутьевым устройством это ведет к снижению его производительности.

Как показали испытания, проведенные на модели из оргстекла, угол раскрытия жидкостного факела в случае, когда очищаемый газ через аппарат не подается, а подача воздуха в узел орошения производится под давлением 0,5-2,0 атм, лежит в диапазоне 25-30°.

При транспортировке через аппарат очищаемого газа жидкостной факел несколько сжимается (степень сжатия факела зависит от эксплуатационного режима скруббера Вентури - скорости и давления газа в горловине трубы Вентури) и перекрывает сечение трубЪ Вентури на расстоянии от горловины, равном соответственно (0,5- 0,7) L, где L - минимальное расстояние от оросителя до горловины. При этих условиях обеспечивается надежная промывка запыленного газового потока орошающей жидкостью.. Таким образом, равенство диаметров коллектора и горловины позволяет обеспечить полное перекрытие факелом горловины.

Использование изобретения позволит снизить затраты энергии на распыл орошающей жидкости и повысить эксплуатационную надежность орошающего устройства, предотвратив возможность забивания и эрозионного износа узла орошения, а также увеличить поверхность контакта фаз путем увеличения количества распыливаемой жидкости и уменьшения дисперсности капель. Дробление жидкости энергией сжатого воздуха позволяет использовать воду с высоким содержанием взвешенных частиц.

При давлении сжатого воздуха в магистрали 500 кПа удельный расход орошающей жидкости составляет 0,5 л/м . что при скорости газа в горловине трубы Вентури 100 м/с обеспечивает гидравлическое сопротивление трубы Вентури 1500 Па. Удельный расход воздуха на распиливание жидкости составляет 0,3-0,5 кг/кг.

Формула изобретения

1. Устройство для мокрой очистки газа, содержащее корпус с входным и выходным патрубками, трубу Вентури, расположени

ную в корпусе, каплеуловитель, размещенный над трубой Вентури, сборник жидкости, узел подачи жидкости, отличающее- с я тем, что, с целью повышения производительности и эксплуатационной надежности устройства, оно снабжено распределителем газа, выполненным в виде обратного конуса с кольцевым насадком, труба Вентури размещена с вертикальной 10 ориентацией и коаксиальное распределителе газа, узел подачи жидкости выполнен в виде перфорированного по верхней образующей кольцевого коллектора, сообщенного с патрубком подачи сжатого воздуха, час15 тично заглубленного в жидкость сборника и размещенного соосно с трубой Вентури в обечайке в виде обратного конуса, при этом диаметры кольцевого коллектора и горловины трубы Вентури равны, а выходная щель

20 кольцевого насадка ориентирована горизонтально.

2, Устройство по п. 1, отличающее- с я тем, что выходная щель кольцевого насадка выполнена с высотой не менее

25 0.25 d /D, где oV -диаметр конфузора трубы Вентури; D - диаметр кольцевой щели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки газов | 1985 |

|

SU1375289A1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2173209C2 |

| Устройство для очистки газа | 1975 |

|

SU578989A1 |

| Устройство для очистки и охлаждения газов | 1991 |

|

SU1836125A3 |

| Устройство для мокрого пылеулавливания | 1978 |

|

SU709135A1 |

| Устройство для мокрой очистки газа | 1978 |

|

SU899091A1 |

| Скруббер | 1982 |

|

SU1152626A1 |

| ФИЛЬТР ВОЛОКНИСТЫЙ | 2011 |

|

RU2465037C1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

Изобретение относится к технике мокрой очистки газа от взвешенных частиц. Цель изобретения - повышение производительности и эксплуатационной надежности аппарата. Орошающая жидкость дробится потоком сжатого воздуха, вытекающим из отверстий перфорированного кольцевого коллектора 7, впрыскивается в трубу Вентури 2 в направлении, совпадающем с направлением движения газового потока. После прохождения горловины трубы Вентури диспергированная жидкость, содержащая уловленные каплями частицы, в сепараторе-каплеуловителе 3 отделяется от очищенного воздуха и поступает в сборник 5 сепарированной жидкости, перетекает далее в сборник 4 орошающей жидкости, из которого повторно подается на распыл. Таким образом орошающая жидкость циркулирует в системе, а ее возможный дебаланс (из-за брызгоуноса и испарения) восполняется подпиткой цикла. 1 з.п. ф-лы, 4 ил.

Фиг. 2

Срйтый Ny ооздух-

Сжатый, ЬозВфГ

Фиг4

| Заявка ФРГ Ns 1471624, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для мокрой очистки газа | 1979 |

|

SU816515A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-07—Публикация

1988-12-07—Подача