Область изобретения

Данное изобретение относится к водной композиции для нанесений на твердую поверхность с увеличенной стабильностью, к способу получения указанной композиции, а также к применению композиции, особенно в качестве смазочно-охлаждающей жидкости.

Предпосылка создания изобретения

Композиции, содержащие воду и липофильные вещества как главные компоненты, применяются для различных нанесений на твердую поверхность, например, для обработки металлических поверхностей. В случае металлических поверхностей, их наносят в виде смазочно-охлаждающих жидкостей, смазочных веществ, ингибиторов коррозии, очистителей или перманентных композиций для нанесения покрытия.

В этих композициях функциональность воды, с одной стороны, и липофильных веществ, с другой стороны, объединены - часто синергетическим способом. Например, в случае смазочно-охлаждающих жидкостей, вода функционирует как охлаждающая жидкость, тогда как липофильные вещества, особенно масла, служат для усиления смазывающей способности.

Так как вода не смешивается с липофильными веществами per se, чтобы позволить смешивание должны быть применены сурфактанты.

Для эмульсионных систем вода/масло/сурфактант есть только четыре термодинамически стабильные фазы, так называемые Фазы Винзора (Winsor, Р. А. Trans. Faraday Soc. 1948, 44, 376).

Их легко перевести друг в друга посредством так называемого процесса фазового перехода различными внешними стимулами, такими как температура, давление, рН или загрязняющие примеси (Bellocq, А. М.; Biais, J.; Bothorel, P., Clin, В.; Fourche, G.; Lalanne, P.; Lemaire, В.; Lemanceau, В.; Roux, D. Adv. Colloid Interface Sci. 1984, 20, 167; Fletcher, P. D. I.; Howe, A. M.; Robinson, В. H. J. Chem. Soc. Faraday Trans. 1 1987, 83, 985, Olsson, U.; Wennerstrom, H. Adv. Colloid Interface Sci. 1994, 49, 113; Bourrel, M.; Schechter, R. S. 'Microemulsions and Related Systems' Marcel Dekker, 1988, New York; Shinoda, K.; Saito, H. J. Colloid Interface Sci. 1969, 34, 238).

Во время фазового перехода сурфактанты должны переместиться, чтобы создать различные структуры, такие как мицеллы или непрерывные бислойные структуры (Olsson, U.; Wennerstrom, Н. Adv. Colloid Interface Sci. 1994, 49, 113; Israelachvili, J. N. Colloids Surf. A 1994, 91, 1).

Тем не менее рандомное движение или миграция сурфактантов вызывают нестабильность эмульсии и, в конечном счете, заканчиваются наносящим ущерб разделением фаз, как одним из поведений фазового перехода: Чем быстрее переход, тем эмульсионная система менее стабильна.

Краткое описание изобретения

Как будет объяснено далее, данное изобретение обеспечивает улучшенные водные композиции для нанесений на твердую поверхность, содержащие, по меньшей мере, одно липофильное соединение. Эти композиции показывают уменьшенную подвижность сурфактанта и, следовательно, уменьшенное разделение фаз.

Согласно данному изобретению, в водной композиции для нанесений на твердую поверхность, включающей, по меньшей мере, одно липофильное соединение и, по меньшей мере, один сополимер, по меньшей мере, один сополимер представляет собой гребенчатый разветвленный сополимер, проявляющий чередующуюся последовательность мономерных звеньев (а), имеющих, по меньшей мере, одну гидрофильную группу и мономерных звеньев (b), имеющих, по меньшей мере, одну липофильную боковую цепь.

Гребенчатый разветвленный сополимер функционирует как агент для диспергирования липофильного вещества в водной среде композиции, в которой мицеллы построены из липофильных боковых цепей сополимера, направленных к окруженному липофильному веществу, и гидрофильных групп, направленных к окружающей водной среде. При этом основа сополимера сдерживает переход мицелл в обратные мицеллы, включающие воду, и окруженные липофильной средой.

В случае неполимерных сурфактантов, указанный переход, как правило, происходит путем переворачивания липофильных хвостов к наружной и гидрофильных конечных групп к внутренней поверхности мицелл. Тем не менее основа сополимера фиксирует положение липофильных боковых цепей и гидрофильных групп, повышая стабильность композиции.

Помимо выполнения функции как собственно сурфактанта, гребенчатый разветвленный сополимер связывает другие, низкомолекулярные сурфактанты, которые могут содержаться в водной композиции, через свою длинноцепочечную полимерную основу, таким образом сдерживая подвижность сурфактанта, поскольку полимер движется более медленно, чем маленькие молекулы. Из-за этого разделение фаз, по меньшей мере, может затягиваться.

Детальное описание предпочтительных вариантов осуществления

Следующие параграфы описывают предпочтительные варианты осуществления композиции согласно изобретению.

Согласно предпочтительному варианту осуществления, по меньшей мере, одна гидрофильная группа мономерных звеньев (а) представляет собой, по меньшей мере, одну ионную группу, более предпочтительно, по меньшей мере, одну анионную группу и особенно предпочтительно, по меньшей мере, одну анионную группу, выбранную из группы, включающей карбоксилаты, сульфонаты и фосфонаты. Наиболее предпочтительно, по меньшей мере, одна гидрофильная группа представляет собой, по меньшей мере, одну карбоксилатную группу, и еще более предпочтительно мономерные звенья (а) представляют собой остатки (мет)акриловой кислоты и/или остатки янтарной кислоты.

Согласно особенно предпочтительному варианту осуществления, мономерные звенья (а) имеют две гидрофильные группы, более предпочтительно две ионные группы, более предпочтительно две анионные группы и особенно предпочтительно две карбоксилатные группы. Наиболее предпочтительно, мономерные звенья (а) представляют собой остатки янтарной кислоты.

В случае сурфактантов, несущих анионные конечные группы, стабильность в жесткой воде обычно является проблемой, поскольку указанные конечные группы образуют нерастворимые или растворимые соли с ионами металлов, содержащимися в жесткой воде. Из-за этого взаимодействие сурфактантов с поверхностью раздела масло/вода оказывает негативное влияние.

Тем не менее гребенчатые разветвленные сополимеры согласно изобретению - даже те, которые несут анионные конечные группы - показывают превосходную стабильность в жесткой воде.

Указанные сополимеры имеют многочисленные близко расположенные конечные группы и - в случае двух анионных групп - представляющие собой тип полимерного сурфактанта с псевдо двумя конечными группами. Несмотря на то, что некоторые конечные группы могут быть соединены для образования нерастворимых или растворимых солей ионов металлов путем ионообменных процессов, есть все еще достаточно свободных конечных групп, таким образом, что конфигурация сополимеров в чередовании масло/вода не будет существенно меняться.

При добавлении амина к композиции согласно изобретению анионные конечные группы сополимеров формируют растворимые соли аминов, положительно влияющие на указанное межфазное взаимодействие.

Согласно другому варианту осуществления, по меньшей мере, одна гидрофильная группа мономерных звеньев (а) представляет собой, по меньшей мере, одну неионную группу, более предпочтительно, по меньшей мере, одну группу, состоящую из алкиленоксильных звеньев и особенно предпочтительно, по меньшей мере, одну группу, состоящую из этиленоксильных, пропиленоксильных и/или бутиленоксильных звеньев. Наиболее предпочтительно, по меньшей мере, одна гидрофильная группа представляет собой, по меньшей мере, одну группу, состоящую из этиленоксильных групп.

Что касается мономерных звеньев (b), предпочтительно они имеют одну липофильную боковую цепь. Эта липофильная боковая цепь предпочтительно является линейной или разветвленной углеводородной цепью, более предпочтительно линейной углеводородной цепью, которая предпочтительно показывает 4-20 и особенно предпочтительно показывает 8-16 атомов углерода.

Наиболее предпочтительно, углеводородная цепь является линейной и представляет собой октил, децил, додецил, тетрадецил и/или гексадецил.

Чем длиннее углеводородная цепь, тем выше липофильность полученного сополимера и ниже его ГЛБ (гидрофильно-липофильный баланс). Как правило, ГЛБ сурфактанта определяет его растворимость в воде.

Предпочтительно, по меньшей мере, один сополимер в композиции согласно изобретению представляет собой гребенчатый разветвленный сополимер, проявляющий чередующуюся последовательность (а) октилэтилена, децилэтилена, додецилэтилена, тетрадецилэтилена и/или гексадецилэтилена и (b) остатка янтарной кислоты.

Для реакции с мономерами (b) для того, чтобы получить, по меньшей мере, один сополимер, янтарную кислоту предпочтительно добавляют в виде ангидрида малеиновой кислоты, в реакционную смесь (подобно этапу I) в способе, описанном ниже. Следовательно, по меньшей мере, один сополимер сначала содержит остатки ангидрида янтарной кислоты, которые тем не менее гидролизуют до остатков янтарной кислоты в водной композиции.

Предпочтительно, по меньшей мере, один сополимер показывает Mw в диапазоне от 2,000 до 20,000 г/моль, более предпочтительно в диапазоне от 4,000 до 10,000 г/моль, где "Mw" обозначает среднемассовое значение молекулярной массы.

Предпочтительно, по меньшей мере, один сополимер показывает ММР в диапазоне от 1.2 до 5.0, более предпочтительно в диапазоне от 1.2 до 3.0, где "ММР" (молекулярно-массовое распределение) означает соотношение Mw: Mn с Mn в виде среднечислового значения молекулярной массы.

Концентрация, по меньшей мере, одного сополимера в водной композиции предпочтительно находится в диапазоне от 0.5 до 5.0 мас. %.

Композиция согласно изобретению предпочтительно содержит амин и/или гидроксид металла, более предпочтительно амин и наиболее предпочтительно дигликольамин, где композиция предпочтительно показывает массовое соотношение амина и/или гидроксида металла и, по меньшей мере, одного сополимера в диапазоне от 0.3: 1 до 3.0: 1, особенно предпочтительно в диапазоне от 0.5: 1 до 2: 1 (в пересчете на дигликольамин и октилэтилен или сополимер гексадецилэтилен/янтарная кислота).

Амины и гидроксиды металлов могут компенсировать снижение рН, при добавлении, по меньшей мере, одного сополимера к водной композиции.

Кроме этого различные амины могут быть применены для тонкой корректировки ГЛБ сополимера. Благодаря применению дигликольамина, гидрофильность сополимера может быть увеличена.

Согласно предпочтительному варианту осуществления, композиция согласно изобретению представляет собой эмульсию и содержит в качестве, по меньшей мере, одного липофильного соединения, по меньшей мере, одно масло, предпочтительно, по меньшей мере, одно масло, выбранное из группы, включающей минеральное, нафтеновое, парафиновое и ароматическое масло, более предпочтительно нафтеновое масло, при этом композиция более предпочтительно показывает массовое соотношение, по меньшей мере, одного масла и, по меньшей мере, одного сополимера в диапазоне от 100:1 до 10:1, особенно предпочтительно в диапазоне от 50:1 до 25:1 (в пересчете на нафтеновое масло и октилэтилен или сополимер гексадецилэтилен/янтарная кислота, и учитывая массовое соотношение масла и воды 1:1).

В зависимости от намеченного нанесения на твердую поверхность свойства композиции согласно изобретению могут быть созданы, добавив различные виды добавок.

Подробно упомянутые добавки могут представлять собой нейтрализаторы, эмульгаторы, присадки для улучшения смазывающей способности, биоциды, фунгициды, дезактиваторы металлов и/или присадки для усиления стабильности для циклов замораживания/размораживания.

Кроме того, добавки могут служить для противокоррозийного, контроля рН, сцепления, смачивания, микробного контроля и/или противовспенивающего регулирования формируемых составов.

Данное изобретение также относится к способу получения композиции согласно изобретению, в котором проводят последовательно следующие этапы:

I) по меньшей мере, один тип радикально полимеризуемых мономеров (а), имеющих, по меньшей мере, одну гидрофильную группу и, по меньшей мере, один тип радикально полимеризуемых мономеров (b), имеющих, по меньшей мере, одну липофильную боковую цепь, смешивают в органическом растворителе и/или базовом масле,

II) полученную смесь доводят до температуры в диапазоне от 15 до 140°С,

III) радикальный инициатор добавляют по каплям на протяжении периода времени от 2 до 8, предпочтительно от 2 до 5 часов,

IV) реакцию продолжают на протяжении от 1 до 8 часов, предпочтительно на протяжении от 2 до 4 часов,

V) необязательно удаляют органический растворитель и

VI) полученный таким способом, по меньшей мере, один сополимер добавляют к водной композиции, содержащей, по меньшей мере, одно липофильное вещество.

Согласно первому предпочтительному варианту осуществления проводят последовательно следующие этапы:

I) по меньшей мере, один тип радикально полимеризуемых мономеров (а), имеющих, по меньшей мере, одну гидрофильную группу и, по меньшей мере, один тип радикально полимеризуемых мономеров (b), имеющих, по меньшей мере, одну липофильную боковую цепь, смешивают в органическом растворителе и/или базовом масле,

II) полученную смесь доводят до температуры в диапазоне от 70 до 140°С, предпочтительно в диапазоне от 100 до 115°С,

III) термический радикальный инициатор добавляют по каплям на протяжении периода времени от 2 до 8, предпочтительно от 2 до 5 часов,

IV) реакцию продолжают на протяжении от 1 до 8 часов, предпочтительно на протяжении от 2 до 4 часов,

V) необязательно удаляют органический растворитель и

VI) полученный таким способом, по меньшей мере, один сополимер добавляют к водной композиции, содержащей, по меньшей мере, одно липофильное вещество.

Согласно второму предпочтительному варианту осуществления, проводят последовательно следующие этапы:

I) по меньшей мере, один тип радикально полимеризуемых мономеров (а), имеющих, по меньшей мере, одну гидрофильную группу и, по меньшей мере, один тип радикально полимеризуемых мономеров (b), имеющих, по меньшей мере, одну липофильную боковую цепь, смешивают в органическом растворителе и/или базовом масле,

II) полученную смесь доводят до комнатной температуры, т.е. до температуры в диапазоне от 15 до 30°С,

III) низкотемпературный инициатор окислительно-восстановительного типа добавляют по каплям на протяжении периода времени от 2 до 8, предпочтительно от 2 до 5 часов,

IV) реакцию продолжают на протяжении от 1 до 8 часов, предпочтительно на протяжении от 2 до 4 часов,

V) необязательно удаляют органический растворитель и

VI) полученный таким способом, по меньшей мере, один сополимер добавляют к водной композиции, содержащей, по меньшей мере, одно липофильное вещество.

Согласно третьему предпочтительному варианту осуществления, проводят последовательно следующие этапы:

I) по меньшей мере, один тип радикально полимеризуемых мономеров (а), имеющих, по меньшей мере, одну гидрофильную группу и, по меньшей мере, один тип радикально полимеризуемых мономеров (b), имеющих, по меньшей мере, одну липофильную боковую цепь, смешивают в органическом растворителе и/или базовом масле,

II) полученную смесь доводят до комнатной температуры, т.е. до температуры в диапазоне от 15 до 30°С,

III) инициатор, выпускающий радикал трибутилолова в результате УФ излучения, добавляют по каплям на протяжении периода времени от 2 до 8, предпочтительно от 2 до 5 часов в то время как смесь подвергается УФ излучению,

IV) реакцию продолжают на протяжении от 1 до 8 часов, предпочтительно на протяжении от 2 до 4 часов,

V) необязательно удаляют органический растворитель и

VI) полученный таким способом, по меньшей мере, один сополимер добавляют к водной композиции, содержащей, по меньшей мере, одно липофильное вещество.

Во всех вышеперечисленных предпочтительных вариантах осуществления преобразование мономеров (а) и мономеров (b) до, по меньшей мере, одного сополимера, определяемое ГПХ (Гель-проникающая Хроматография), приблизительно составляет 90-97% теоретически возможного преобразования, которое приемлемо для крупномасштабного производства.

ММР, по меньшей мере, одного сополимера, полученного вышеописанным способом, находится в диапазоне от 1.2 до 3.0 в зависимости от Mw.

Органический растворитель на этапе I) вышеописанного способа предпочтительно представляет собой толуол, в то время как базовое масло предпочтительно представляет собой нафтеновое базовое масло, состоящее из приблизительно 8-10 мас. % ароматического углеводорода (Са), приблизительно 43-47 мас. % нафтенового углеводорода (Cn) и приблизительно 45-47 мас. % парафинового углеводорода (Ср) (доводя до 100 мас. %).

Особенно предпочтительно, смесь на этапе I) вышеописанного способа содержит толуол в качестве органического растворителя и нафтеновое масло, состоящее из приблизительно 8-10 мас. % ароматического углеводорода (Са), приблизительно 43-47 мас. % нафтенового углеводорода (Cn) и приблизительно 45-47 мас. %) парафинового углеводорода (Ср) (доводя до 100 мас. %) в качестве базового масла с массовым соотношением менее чем 0.5:1, предпочтительно менее чем 0.1:1.

Неожиданно, было найдено, что чем ниже содержание толуола в смеси толуол/базовое масло, тем выше превращение мономеров в сополимер. Это особенно применяют для получения сополимера, проявляющего чередующуюся последовательность (а) тетрадецилэтилена и (b) остатка янтарной кислоты, при этом превращение рассчитывают из расхода 1-гексадецена посредством 1Н ЯМР.

Общая концентрация мономеров (а) и мономеров (b) на этапе I) вышеописанного способа находится в диапазоне от 20 до 70 мас. %, предпочтительно в диапазоне от 30 до 55 мас. %.

Неожиданно, было найдено, что полученная Mw, по меньшей мере, одного сополимера, может регулироваться общей концентрацией мономеров на этапе I): чем выше концентрация, тем выше Mw.

Дополнительно было найдено, что чем длиннее липофильное боковые цепи мономеров (b), тем ниже полученная Mw и тем незначительнее полученное ММР.

Наконец, данное изобретение относится к применению композиции согласно изобретению для нанесений на твердую поверхность.

Композицию предпочтительно применяют для обработки металлических поверхностей, более предпочтительно в качестве смазочно-охлаждающей жидкости, в качестве смазочного вещества, в качестве средства предупреждающего образование ржавчины, в качестве очистителя и/или для перманентного покрытия металлических поверхностей. Применение композиции в качестве смазочно-охлаждающей жидкости является особенно предпочтительным.

Данное изобретение должно быть подтверждено следующими примерами, таким образом, не ограничивая объем изобретения.

Примеры

I) Получение сополимера g-олефин/малеиновый ангидрид

В реакционном сосуде смешивали С10-, С12-, С16- или С18-α-олефин, соответственно, и малеиновый ангидрид, применяя толуол в качестве растворителя. Полученная в результате смесь содержала концентрацию всех мономеров 30 мас. % и нагревалась до 105°С. Потом термический радикальный инициатор, разбавленный в толуоле, медленно по каплям добавляли к реакционный сосуд в течение приблизительно 3-5 часов, применяя капельную воронку, и, после завершения добавления, реакцию продолжили в течение дополнительных 2-4 часов. Путем отгонки толуола соответствующие сополимеры α-олефин/малеиновый ангидрид получили в форме белого твердого вещества.

II) Применение в качестве полусинтетической смазочно-охлаждающая жидкости с высоким содержанием масел

Концентрат (Е1) изготовили путем добавления 0.5 мас. % сополимера С16-α-олефин/малеиновый ангидрид и 0.5 мас. % дигликоламина к 99 мас. % композиции А, содержащей

15-21 мас.% деионизированной воды,

9.5-13.5 мас.% смеси аминов (для антикоррозионного действия, рН-регулирование, в качестве нейтрализатора),

4.0-7.0 мас.% TGFA (смесь олеиновая кислота-жирная кислота в качестве вещества повышающего смазочные свойства),

12.0-16.5 мас.% смесь эмульгаторов (для антикоррозионного действия, сцепления, увлажнения, в качестве биоцида),

0,4-0.6 мас.%) Troysan Polyphase FX40 (в качестве фунгицида), 0.6-0.8 мас. % бензотриазол (в качестве деактиватора металла),

40-55 мас.%) Hydrocal 100 (нафтеновое масло),

1.7-2.5 мас.% HD Ocenol 80/85 (липофильный сцепляющий агент в качестве вещества повышающего стабильность для циклов замораживания/оттаивания) и

0.15-0.25 мас.% FOAM BAN HP 730 (силоксановый пеногаситель: 3D-силоксан в PAG), в которой компоненты композиции А доводили до 100 мас. %.

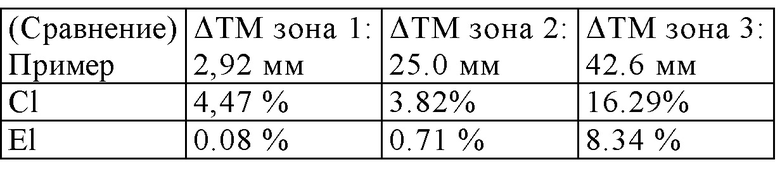

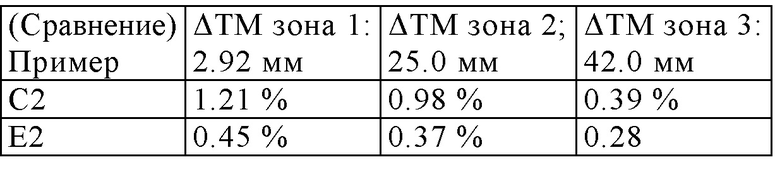

Дополнительно, получали раствор, содержащий 5 мас. % вышеуказанного концентрата в деионизированной воде (Е2), Стабильность эмульсии концентрата также как и раствора оценивали при 50°С в течение 3 дней, применяя прибор TurbiScan™ (Formulaction Inc., Worthington, ОН). Результаты потом сравнивали с композицией А в качестве основной линии (С1: концентрат, С2: 5 мас.% концентрата в деионизированной воде).

Прибор TurbiScan1,4 контролирует изменение размера капли с помощью измерения интенсивности пропускания или обратного рассеивания. В нескольких точках времени в течение 3 дней, получали кривые пропускания (%) в диапазоне от 0 до 50 мм. Для каждого образца, определяли изменение пропускания (ΔTM) между конечным (2 дня, 19.5 часов) и начальным значением пропускания - в нижней, в средней, а также верхней зоне вышеуказанного диапазона.

Чем более высокое ΔTM, тем большая способность разделения фаз, то есть более низкая стабильность относительно образца.

Как определено в следующей таблице, путем добавления 0.5 мас. % сополимера согласно изобретению получали существенное улучшение стабильности.

Из-за низкой концентрации полимера согласно изобретению (0.025 мас. %) увеличение стабильности слабеет в случае разбавления (сравнивать со следующей таблицей).

III) Применение в качестве полусинтетической смазочно-охлаждающей жидкости, с низким содержанием масел

Первый концентрат (Е3) получали путем добавления 0.4 мас. % сополимера С10-α-олефин/малеиновый ангидрид, 0.6 мас.% сополимера С16-α-олефин/малеиновый ангидрид и 1.0 мас.% дигликоламина к 98 мас.% композиции В, содержащей

45-63 мас.% деионизированной воды,

0.8-1.2 мас.% КОН (40%) (оксид металла в качестве нейтрализатора),

9.5-13.5 мас. % смеси аминов (для антикоррозионного действия, микробиологического регулирования, рН-регулирование, в качестве нейтрализатора),

3.4-4.6 мас. % борная кислота (Борная кислота для для антикоррозионного действия),

15-22 мас. % смесь эмульгаторов (для антикоррозионного действия, сцепления, против образования пены, в качестве агента, увеличивающего смазывающую способность, биоцид),

8.5-11.5 мас. % Hydrocal 100 (нафтеновое масло),

0.4-0.6 мас. % HD Ocenol 80/85 (липофильный спиртовый сцепляющий агент в качестве вещества повышающего стабильность для циклов замораживания/оттаивания) и

0.15-0.25 мас. % FOAM BAN HP 730 (силоксановый пеногаситель 3D-силоксан в PAG), в которой компоненты композиция В доводили до 100 мас. %.

Второй концентрат получали путем добавления 0.4 мас. % сополимера С10-α-олефин/малеиновый ангидрид, 0.6 мас. % сополимера С16-α-олефин/малеиновый ангидрид, 0.6 мас. % сополимера С18-α-олефин/малеиновый ангидрид и 1.6 мас. % дигликоламина к 96.8 мас. % композиции В (Е4).

Дополнительно, получали раствор, содержащий 5 мас. % первого концентрата в деионизированной воде (Е5) также как и раствор, содержащий 5 мас. % второго концентрата в деионизированной воде (Е6).

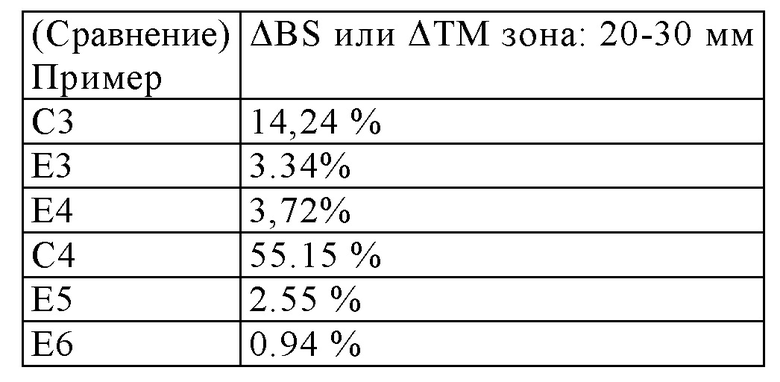

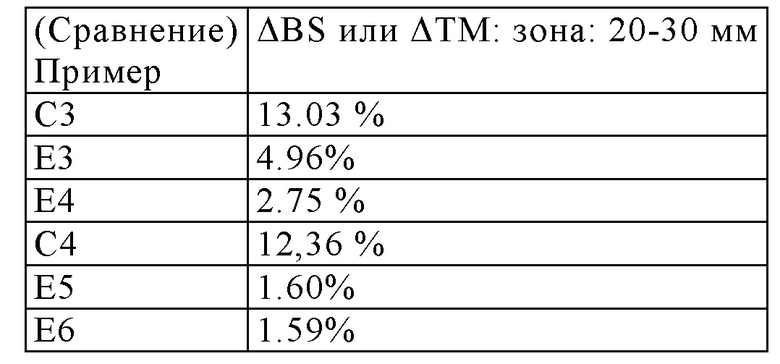

Стабильности и концентрата и раствора оценивали при 50°С в течение 11 дней, применяя прибор TurbiScan™. Для изучения температурного эффекта на стабильность, прибор также эксплуатировали при двух различных температурах, при 25°С и при 50°С, при этом температуру увеличивали от 25°С до 50°С на протяжении 2 часов. Результаты потом сравнивали с композицией В в качестве основной линии (С3: концентрат, С4: 5 мас. % концентрата в деионизированной воде).

В нескольких точках времени в течение 11 дней, получали кривые обратного рассеивания (%) (для С3, Е3 и Е4) или кривые пропускания (%) (для С4, Е5 и Е6) на протяжении диапазона от 0 до 50 мм для того, чтобы наблюдать изменение размера капли. Для каждого образца, определяли изменение обратного рассеивания или пропускания (ABS или ATM) между конечным (10 дней, 22 часа) и начальным значением - в середине зоны вышеуказанного диапазона (20-30 мм).

Для обоих концентратов Е3 и Е4 наблюдали существенное улучшение стабильности по сравнению с С3 крутым изменением в ΔBS, как выделено в следующей таблице. То же касается растворов Е5 и Е6 по сравнению с С4 в ΔTM.

Для обоих концентратов Е3 и Е4 чувствительность стабильности к изменению температуры также существенно улучшилась по сравнению с С3 как определено в таблице ниже. То же касается растворов Е5 и Е6 по сравнению с С4.

Также следует отметить, что концентрат, соответствующий С3, подвергли разделению фаз за день при 50°С. С другой стороны, концентраты, соответствующие Е3 и Е4, показали превосходную стабильность, поддерживающую начальную гомогенность фаз с постоянной прозрачностью даже после 15 дней. Аналогично раствор, соответствующий С4, превращается в мутный в течение экспериментального времени тогда, как растворы соответствующие Е5 и Е6 сохранили свою ясность.

IV) Стабильность в жесткой воде полусинтетической смазочно-охлаждающей жидкости

Вода Valicor (200 млн.д. А1, 250 млн.д. Mg, 179 млн.д. Са, 200 млн.д. Na) известна как наиболее суровое условие жесткой воды. Для того чтобы определить стабильность в жесткой воде, получали 5 мас. % раствор концентрата С3 и 5 мас. % раствор концентрата Е3-каждый в воде Valicor.

Полученные растворы хранили при 50°С. Раствор Е3, содержащий сополимеры согласно изобретению не показал никакого разделения фаз - ни после 6 ни после 24 часов хранения - в то время как раствор С3, без таких сополимеров, разделился на фазы с прозрачной фазой сверху - уже после 6 часов и еще больше после 24 часов хранения.

V) O sense и EDX анализ покрытой и непокрытой алюминиевой поверхности

1.0 мас. % сополимера С10-α-олефин/малеиновый ангидрид, 1.0 мас. % сополимера С18-α-олефин/малеиновый ангидрид - каждого в 99.0 мас. % толуоле - и толуол без каких-либо сополимеров согласно изобретению, соответственно, наносили на сенсор алюминиевой поверхности прибора Q-sense (Quartz Crystal Microbalance - Пьезокварцевое микровзвешивание (микровесы с кристаллом кварца); поставщик: Biolin Scientific Holding АВ, Sweden).

После 24 часов высушивания на воздухе при комнатной температуре, раствор 5 мас. % NaCl в деионизированной воде, протекал по покрытой таким образом алюминиевой поверхности в течение около 3 дней при комнатной температуре.

Во время указанного периода измеряли частоту (F), а также рассеивание (D).

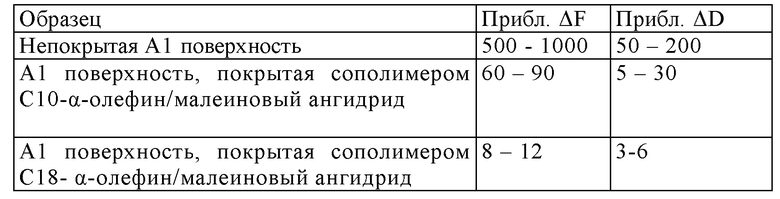

Что касается Q-sense, изменение определенной частоты (F) указывает на изменение массы поверхности, тогда как изменение рассеивания (D) указывает на изменения вязкоупругих свойств поверхности.

Алюминиевая поверхность, покрытая сополимером С10-α-олефин/малеиновый ангидрид, а также алюминиевая поверхность, покрытая сополимером С18-α-олефин/малеиновый ангидрид, показали намного меньшее изменение, чем непокрытая алюминиевая поверхность - и в F, и в D - указывая на лучшую стабильность поверхности к раствору NaCl.

Приблизительные изменения (полученные из графика F/D относительно времени) показаны в следующей таблице (прибл. AF/AD). В каждом случае измеряли пять параллельных образцов.

Как можно увидеть, изменения в F, и в D, меньше в случае сополимера С18-α-олефин/малеиновый ангидрид. Таким образом, стабильность, достигаемая последним, более выраженная по сравнению с сополимером С10-α-олефин/малеиновый ангидрид.

EDX (Energy Dispersive X-Ray - Энергодисперсионная рентгеновская спектроскопия) анализ поверхности показал результаты, согласующиеся с Q-sense:

Больше углерода обнаружили на алюминиевой поверхности, обработанной сополимером, чем на необработанной алюминиевой поверхности, чем подтверждается покрытие сополимером. Следует отметить, что непокрытая поверхность не показала в большинстве никакой алюминиевой области, указывая на то, что слой алюминия смылся раствором NaCl, протекающим в течение 3 дней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР-ДОБАВКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2275387C2 |

| АМФИФИЛЬНЫЙ СОПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2481358C2 |

| КОМПОЗИЦИЯ ПОЛИФУНКЦИОНАЛЬНОЙ ПРИСАДКИ, ПОВЫШАЮЩЕЙ ИНДЕКС ВЯЗКОСТИ, И СМАЗОЧНОЕ МАСЛО | 1993 |

|

RU2103333C1 |

| ПРИСАДОЧНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПРИДАНИЯ АНТИСТАТИЧЕСКИХ КАЧЕСТВ НЕЖИВОМУ ОРГАНИЧЕСКОМУ МАТЕРИАЛУ И УЛУЧШЕНИЯ ЕГО ЭЛЕКТРОПРОВОДНОСТИ | 2008 |

|

RU2462504C2 |

| ПОЛИАЛКИЛ(МЕТ)АКРИЛАТ ДЛЯ УЛУЧШЕНИЯ СВОЙСТВ СМАЗОЧНОГО МАСЛА | 2011 |

|

RU2584160C2 |

| СОПОЛИМЕРЫ АКРИЛАТОВ И ОЛЕФИНОВ В КАЧЕСТВЕ ВЫСОКОВЯЗКИХ БАЗОВЫХ ЖИДКОСТЕЙ | 2021 |

|

RU2832346C2 |

| СРЕДСТВО ДЛЯ МЯГЧЕНИЯ, ЖИРОВАНИЯ ИЛИ ГИДРОФОБНОЙ ОТДЕЛКИ КОЖИ И МЕХОВЫХ ШКУР | 1992 |

|

RU2085593C1 |

| ЭМУЛЬСИЯ ТИПА ВОДА-В-МАСЛЕ, ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2127239C1 |

| ПРИМЕНЕНИЕ СОДЕРЖАЩИХ СЛОЖНОЭФИРНЫЕ ГРУППЫ ПОЛИМЕРОВ В КАЧЕСТВЕ ПРОТИВОУСТАЛОСТНЫХ ПРИСАДОК | 2008 |

|

RU2515994C2 |

| ГИБРИДНЫЙ СОПОЛИМЕР | 1990 |

|

RU2112776C1 |

Данное изобретение относится к водной композиции с увеличенной стабильностью для нанесений на металлическую поверхность, включающей, по меньшей мере, одно липофильное соединение и, по меньшей мере, один сополимер, отличающейся тем, что, по меньшей мере, один сополимер представляет собой гребенчатый разветвленный сополимер, проявляющий чередующуюся последовательность мономерных звеньев (a), имеющих, по меньшей мере, одну гидрофильную группу, и мономерных звеньев (b), имеющих, по меньшей мере, одну липофильную боковую цепь, где, по меньшей мере, одна гидрофильная группа мономерных звеньев (a) представляет собой, по меньшей мере, одну карбоксилатную группу, и где мономерные звенья (b) имеют одну липофильную боковую цепь, которая является линейной углеводородной цепью с 4-20 атомами углерода. Кроме этого рассмотрен способ получения указанной композиции, а также применение для обработки металлических поверхностей, предпочтительно в качестве смазочно-охлаждающей жидкости, в качестве смазочного вещества, в качестве средства, предупреждающего образование ржавчины, в качестве очистителя и/или для перманентного покрытия металлических поверхностей. 3 н. и 13 з.п. ф-лы, 5 табл.

1. Водная композиция для нанесений на металлическую поверхность, включающая, по меньшей мере, одно липофильное соединение и, по меньшей мере, один сополимер, отличающаяся тем, что, по меньшей мере, один сополимер представляет собой гребенчатый разветвленный сополимер, проявляющий чередующуюся последовательность мономерных звеньев (a), имеющих, по меньшей мере, одну гидрофильную группу, и мономерных звеньев (b), имеющих, по меньшей мере, одну липофильную боковую цепь, где, по меньшей мере, одна гидрофильная группа мономерных звеньев (a) представляет собой, по меньшей мере, одну карбоксилатную группу, и где мономерные звенья (b) имеют одну липофильную боковую цепь, которая является линейной углеводородной цепью с 4-20 атомами углерода.

2. Композиция по п. 1, отличающаяся тем, что мономерные звенья (a) имеют две карбоксилатные группы.

3. Композиция по п. 2, отличающаяся тем, что мономерные звенья (a) представляют собой остатки янтарной кислоты.

4. Композиция по п. 1, отличающаяся тем, что линейная углеводородная цепь имеет 8-16 атомов углерода.

5. Композиция по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере, один сополимер показывает Mw в диапазоне от 2,000 до 20,000 г/моль, предпочтительно в диапазоне от 4,000 до 10,000 г/моль.

6. Композиция по любому из предыдущих пунктов, отличающаяся тем, что, по меньшей мере, один сополимер показывает ММР в диапазоне от 1.2 до 3.0.

7. Композиция по любому из предыдущих пунктов, отличающаяся тем, что она содержит амин и/или гидроксид металла.

8. Композиция по п. 7, отличающаяся тем, что она показывает массовое соотношение амина и/или гидроксида металла и, по меньшей мере, одного сополимера в диапазоне от 0.3:1 до 3.0:1, в пересчёте на дигликоламин и октилэтилен или сополимер гексадецилэтилен/янтарная кислота.

9. Композиция по любому из предыдущих пунктов, отличающаяся тем, что она представляет собой эмульсию и содержит в качестве, по меньшей мере, одного липофильного соединения, по меньшей мере, одно масло.

10. Композиция по п. 9, отличающаяся тем, что она показывает массовое соотношение, по меньшей мере, одного масла и, по меньшей мере, одного сополимера в диапазоне от 100:1 до 10:1, в пересчёте на нафтеновое масло и октилэтилен или сополимер гексадецилэтилен/янтарная кислота, учитывая массовое соотношение масла и воды 1:1.

11. Способ получения композиции, как определено в любом из предыдущих пунктов, отличающийся тем, что проводят последовательно следующие этапы:

I) по меньшей мере, один тип радикально полимеризуемых мономеров (a), имеющих, по меньшей мере, одну гидрофильную группу, которая представляет собой карбоксилатную группу, и, по меньшей мере, один тип радикально полимеризуемых мономеров (b), имеющих, по меньшей мере, одну липофильную боковую цепь, которая представляет собой линейную углеводородную цепью с 4-20 атомами углерода, смешивают в органическом растворителе и/или базовом масле,

II) полученную смесь доводят до температуры в диапазоне от 15 до 140°C,

III) радикальный инициатор добавляют по каплям на протяжении периода времени от 2 до 8, предпочтительно от 2 до 5 часов,

IV) реакцию продолжают на протяжении от 1 до 8 часов, предпочтительно на протяжении от 2 до 4 часов,

V) необязательно удаляют органический растворитель и

VI) полученный таким способом, по меньшей мере, один сополимер добавляют к водной композиции, содержащей, по меньшей мере, одно липофильное вещество.

12. Способ по п. 11, отличающийся тем, что органический растворитель представляет собой толуол, при этом базовое масло представляет собой нафтеновое базовое масло, состоящее из приблизительно 8-10 мас.% ароматического углеводорода (Ca), приблизительно 43-47 мас.% нафтенового углеводорода (Cn) и приблизительно 45-47 мас.% парафинового углеводорода (Cp) (доводя до 100 мас.%).

13. Способ по п. 12, отличающийся тем, что смесь на этапе I) содержит толуол в качестве органического растворителя и нафтеновое масло, состоящее из приблизительно 8-10 мас.% ароматического углеводорода (Ca), приблизительно 43-47 мас.% нафтенового углеводорода (Cn) и приблизительно 45-47 мас.% парафинового углеводорода (Cp), так, чтобы добавить до 100 мас.%, в качестве базового масла с массовым соотношением менее чем 0.5 : 1, предпочтительно менее чем 0.1 : 1.

14. Способ по любому из пп. 11-13, отличающийся тем, что общая концентрация мономеров (a) и мономеров (b) на этапе I) находится в диапазоне от 20 до 70 мас.%, предпочтительно в диапазоне от 30 до 55 мас.%.

15. Применение композиции, как определено в любом из пп. 1–10, для обработки металлических поверхностей, предпочтительно в качестве смазочно-охлаждающей жидкости, в качестве смазочного вещества, в качестве средства предупреждающего образование ржавчины, в качестве очистителя и/или для перманентного покрытия металлических поверхностей.

16. Применение по п. 15 в качестве смазочно-охлаждающей жидкости.

| US 6100221 А, 08.08.2000 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 7902299 B2, 08.03.2011 | |||

| KR 101585981 B1, 18.01.2016 | |||

| Эпоксидный пресс-материал | 1982 |

|

SU1102797A1 |

| RU 2011127151 A, 10.01.2013. | |||

Авторы

Даты

2021-04-21—Публикация

2017-06-02—Подача