Область техники

Изобретение относится к применению подвергнутой закалке и перераспределению стали (Q&P-стали) для изготовления формованного, работающего на износ компонента.

Уровень техники

Известные из уровня техники, работающие на износ стали являются в связи со своим назначением экстремально твёрдыми и обладают соответственно высокой прочностью в сочетании с ограниченной пластичностью. Требуемая высокая твёрдость работающей на износ стали нацелена на обеспечение достаточно высокого сопротивления абразивному износу.

Традиционные работающие на износ стали с высокой твёрдостью являются деформируемыми, как правило, лишь условно и имеют, например, при твёрдости 400 по Бринеллю минимальное соотношение при изгибе r/t = около 2,5, где r при изгибе стали соответствует внутреннему радиусу изогнутой детали и t соответствует толщине материала из стали/детали. С увеличением твёрдости снижается способность стали к изгибу и соотношение при изгибе r/t < 2,5 более не возможно или возможно с трудом, вследствие чего дополнительная обработка стали, в частности, для получения сложно отформованных компонентов (деталей) в большой степени ухудшается или ограничивается. При этом не исключено, что при формовании/деформации работающей на износ детали в зависимости от требуемой геометрии или степени сложности или при последующей нагрузке при использовании стали могут образоваться микротрещины/трещины или надрывы на поверхности или в приповерхностной зоне работающей на износ стали, которые вследствие низкой пластичности могут привести даже к полному отказу детали.

Сложно сформованные детали для применения в условиях износа не могут быть изготовлены за одно целое из обычных работающих на износ сталей вследствие их высокой твёрдости и ограниченной пластичности, из-за чего в соответствующих случаях применения приходится использовать сварные конструкции, состоящие из нескольких компонентов или деталей. В частности, в сфере изготовления экскаваторных ковшов такие конструкции являются относительно тяжеловесными и поэтому приходится снижать нагружаемую массу, поскольку, например, стрела экскаватора не должна превышать максимальный вес. Сварка традиционных работающих на износ сталей выдвигает кроме того жёсткое требование к выполнению сварного соединения, причём в зависимости от легирующих элементов и их содержания некоторые обычные работающие на износ стали могут свариваться только с большими трудозатратами. Вследствие нагрева во время сварки в зоне сварного соединения образуется участок шириной в несколько миллиметров (зона термического влияния) с пониженной твёрдостью и меньшей прочностью на износ, которая локально по сравнению с остальной частью конструкции склонна к отказу вследствие нагрузки.

Q&P-стали, так называемые стали с закалкой и перераспределением, и их производство с заданием механических свойств известны из уровня техники. Эти специально разработанные для автомобильной промышленности стали сочетают в себе показатели высокой прочности с одновременно высокими показателями относительного удлинения и особенно хорошо пригодны в качестве узлов для применения на подверженных авариям участках, так как в случае столкновения/аварии они способны оптимально гасить путём деформации энергию удара благодаря своим механическим свойствам. Например, можно указать на европейские выкладные заявки ЕР 2 837 707 А1, ЕР 2 559 782 А1 и ЕР 2 930 253 А1. Указания на применение таких сталей в характеризующихся износом случаях в этих источниках не содержится.

Раскрытие сущности изобретения

Задача настоящего изобретения заключается в создании Q&P-стали, из которой могут изготавливаться компоненты сложной геометрии для применения в характеризующихся износом случаях.

Данная задача решается посредством признаков пункта 1 формулы изобретения.

Авторы изобретения неожиданно установили, что при изготовлении Q&P-сталей, в структуре которых целенаправленно можно задать преимущественно долю мартенсита не менее 70% площади, в частности, не менее 80% площади, предпочтительно не менее 85% площади, причём, по меньшей мере, половина приходится на отпущенный мартенсит, а оставшаяся часть приходится на одну или несколько долей феррита до 30% площади, бейнита до 30% площади, цементита до 5% площади, причём в зависимости от легирующих элементов и структуры Q&P-сталей могут быть достигнуты показатели твёрдости, которые находятся на одном уровне с сопоставимыми работающими на износ сталями, которые однако обладают по сравнению с работающими на износ сталями более высокой деформационной способностью вследствие присутствия более мягких по сравнению с мартенситом компонентов в структуре, при этом может быть получен формованный компонент, в частности, со сложной геометрией и превосходными характеристиками износостойкости. Формованный компонент может быть изготовлен посредством гибки, кантовки, глубокой вытяжки и пр. Q&P-сталь имеет твёрдость не менее 230 по Бринеллю, в частности, не менее 300 по Бринеллю, предпочтительно не менее 370 по Бринеллю, особо предпочтительно не менее 400 по Бринеллю, также особо предпочтительно не менее 425 по Бринеллю, особо предпочтительно не менее 450 по Бринеллю. Твёрдость по Бринеллю определяется в соответствии со стандартом DIN EN ISO 6506-1. Исследования показали, что Q&P-сталь или изготовленный из неё компонент имеет по сравнению с обычной сталью или изготовленным из обычной подверженной износу стали компонентом одинакового класса твёрдости сравнимое истирание, причём вследствие повышенной деформационной способности возможен угол изгиба α, составляющий не менее 60°, в частности, не менее 75°, предпочтительно не менее 85°, предпочтительно не менее 90°, особо предпочтительно не менее 95°, определяемый в соответствии с VDA238-100, и/или соотношение изгиба r/t < 2,5, в частности, r/t < 2,0, предпочтительно r/t < 1,5, предпочтительно r/t <1,0, при этом t означает толщину материала из стали и r - (внутренний) радиус изгиба стали.

Производство Q&P-сталей и задание механических свойств, в частности, приведённой выше структуры специалистам известны. Согласно первому варианту выполнения Q&P-сталь или изготовленный из неё компонент содержат наряду с железом и технологически неизбежными примесями, вес.%:

С: 0,1 – 0,3%

Si: 0,5 – 1,8%

Mn: 1,5 – 3,0%

Al: до 1,5%

N: до 0,008%

P: до 0,002%

S: до 0,003%

факультативно один или несколько элементов из группы “Cr, Mo, Ni, Nb, Ti, V, B”:

Cr: до 0,4%,

Mo: до 0,25%,

Ni: до 1,0%,

Nb: до 0,06%,

Ti: до 0,07%,

V: до 0,3%,

B: до 0,002%,

Q&P-сталь представляет собой преимущественно горячекатаную ленту с пределом прочности при растяжении (Rm) от 800 до 1500 МПа, относительным удлинением (Re) свыше 700 МПа, удлинением до разрушения (А50) от 7 до 25% согласно стандарту DIN EN ISO 6892 и очень хорошей деформируемостью, например, расширение отверстия составляет более 20% согласно стандарту DIN ISO 16630.

Углерод (С) имеет в Q&P-стали несколько важных функций. В первую очередь содержание углерода имеет решающее значение для образования аустенита в процессе изготовления, в частности, это имеет решающее значение для мартенсита в целевом продукте. Также прочность мартенсита сильно зависит от содержания углерода в составе стали. Кроме того содержание углерода по сравнению с другими легирующими элементами максимально способствует достижению повышенного углеродного эквивалента, что отрицательно сказывается на свариваемость. С помощью применённого содержания углерода можно целенаправленно воздействовать на уровень прочности целевого продукта. Поэтому содержание углерода в целом ограничивают величиной от 0,1 до 0,3 вес.%.

Марганец (Mn) служит важным элементом для закаливаемости Q&P-стали. Одновременно марганец снижает склонность к нежелательному образованию перлита при охлаждении. Такие свойства позволяют задать необходимую исходную структуру из мартенсита и остаточного аустенита после первой закалки при скорости < 100 К/с. Напротив, слишком высокое содержание марганца отрицательно сказывается на относительное удлинение и свариваемость, т.е. на углеродный эквивалент. Поэтому содержание марганца ограничивается в пределах от 1,5 до 3,0 вес.%. Для задания требуемых прочностных свойств применяется предпочтительно содержание от 1,9 до 2,7 вес.%.

Кремний (Si) имеет решающее значение для угнетения регулирующего значения перлита и регулирования образования карбидов. В результате образования цементита происходит связывание углерода и он более не используется для последующей стабилизации остаточного аустенита. С другой же стороны, слишком высокое содержание кремния ухудшает относительное удлинение до разрушения и качество поверхности вследствие ускоренного образования красной окалины. Аналогичный эффект наступает также при легировании алюминием (> = 0,5 вес.%), вследствие чего в сочетании с Al > = 0,5 вес.% задаётся содержание кремния от 0,5 до 1,1 вес.%. Для достижения описанных выше признаков достаточен минимум: 0,7 вес.%, для надёжного задания требуемой структуры содержание предпочтительно выбирают, начиная от 1,0 вес.%. Вследствие требуемого относительного удлинения верхний предел ограничивают максимальной величиной 1,8 вес.%, предпочтительно максимальной величиной 1,6 вес.%, для достижения требуемого качества поверхности.

Алюминий (Al) применяется для раскисления и при необходимости для связывания присутствующего азота. Кроме того, как уже упоминалось, алюминий может применяться для угнетения цементита, но не является столь эффективным, как кремний. Одновременно посредством повышенной добавки алюминия заметно повышается температура аустенитизации, вследствие чего угнетение цементита предпочтительно проводится только кремнием. Для ограничения температуры аустенитизации содержание алюминия задают от 0 до 0,003 вес.% при условии, что для угнетения цементита применяется достаточное количество кремния. Если же содержание кремния дополнительно ограничивается, например, по причине обеспечения требуемого качества поверхности, то для угнетения цементита проводят легирование алюминием при минимальном содержании 0,5 вес.%. Максимальное содержание алюминия 1,5 вес.%, предпочтительно, 1,3 вес.%, применяется с целью исключения литейно-технологических проблем.

Фосфор (Р) неблагоприятно влияет на свариваемость и поэтому его содержание следует ограничить величиной не более 0,02 вес.%.

Сера (S) при достаточно большой концентрации вызывает образование MnS или (Mn, Fe)S, которые отрицательно влияют на относительное удлинение. Поэтому содержание серы ограничено величиной не более 0,003 вес.%.

Азот (N) вызывает образование нитридов, отрицательно влияющих на деформационную способность. Поэтому содержание азота ограничивают величиной не более 0,008 вес.%.

Хром (Сr) служит эффективным ингибитором для перлита и может снижать температуру охлаждения до требуемой минимальной величины, вследствие чего им оптимально легировать. Для оптимального задания такого эффекта минимальное содержание предусмотрено равным 0,1 вес.%, предпочтительно 0,15 вес.%. Одновременно в результате добавки хрома сильно возрастает прочность и дополнительно возникает опасность ярко выраженного окисления по границам зёрен. Кроме того высокие содержания хрома отрицательно влияют на деформационные свойства и предел усталости при циклической нагрузке, играющей решающую роль, в частности, у работающих на износ, сложно формованных и циклически нагруженных компонентов. Поэтому содержание хрома ограничено величиной не более 0,4 вес.%, предпочтительно величиной 0,35 вес.%, особо предпочтительно величиной 0,3 вес.%.

Молибден (Mo) также является весьма эффективным элементом для угнетения образования перлита. При соответственно охарактеризованных аналитических составах, для надёжного исключения перлита, минимальное содержание молибдена должно составлять 0,05 вес.%, предпочтительно 0,1 вес.%. По соображениям стоимости целесообразно ограничение максимальной величиной 0,25 вес.%.

Никель (Ni), подобно хрому, является ингибитором перлита, но не столь эффективным. Следовательно, при легировании никелем соответствующее минимальное содержание заметно больше, чем содержание хрома и поэтому может составлять 0,25 вес.%, предпочтительно 0,3 вес.%. Вместе с тем никель очень дорогостоящий легирующий элемент, при добавке никеля прочность сильно возрастает. Поэтому содержание никеля ограничивается величиной не более 1,0 вес.%, предпочтительно 0,5 вес.%.

В описываемую здесь Q&P-сталь могут добавляться также микролегирующие элементы, такие, как V, Ti или Nb. Благодаря образованию очень тонко распределённых карбидов (или карбонитридов при одновременном присутствии N) эти элементы могут способствовать достижению более высокой прочности. Однако действие этих элементов проявляется не одинаково интенсивно. Минимальное содержание микролегирующих элементов приводит к замораживанию границ зёрен и фаз после горячей прокатки на этапе перераспределения, способствует требуемому сочетанию свойств «прочность» и «деформируемость» в результате измельчения зерна. Минимальное содержание микролегирующих элементов составляет для Ti: 0,02 вес.%, для Nb: 0,01 вес.% и для V: 0,1 вес.%. Слишком высокая концентрация микролегирующих элементов вызывает образование карбидов и, следовательно, ведёт к связыванию углерода, который затем больше не может использоваться для стабилизации остаточного аустенита. Поэтому в соответствии с действием отдельных элементов верхний предел устанавливается равным для титана 0,07 вес.%, для Nb 0,06 вес.% и для V 0,3 вес.%.

Бор (В) образует ликвации по границам фаз и препятствует их движению. Это создаёт мелкозернистую структуру, что может положительно сказаться на механические свойства. Поэтому при использовании этого легирующего элемента необходимо соблюдать его минимальное содержание 0,0008 вес.%. Правда при добавке бора должен присутствовать в достаточном количестве титан для связывания азота. Для полного связывания азота содержание титана должно составить, по меньшей мере, 3,42*N. При содержании около 0,002 вес.% эффектом бора является насыщение, что таким образом соответствует верхнему пределу.

Структура целевого продукта может быть определена посредством растрового электронного микроскопа при, по меньшей мере, 5000-кратном увеличении. Количественное определение остаточного аустенита может производиться посредством рентгеновской дифракции в соответствии со стандартом ASTM Е975.

Решающее значение для механических свойств целевого продукта имеет наряду с чистым содержанием фаз прежде всего нарушение кристаллической решётки. Такое нарушение структуры является мерой начального сопротивления пластической деформации, которое вследствие требуемых диапазонов прочности определяет свойства. Приемлемым методом измерения и следовательно квантификации нарушения решётки является дифракция обратного рассеяния электронов (EBSD). С помощью этого метода проводятся и суммируются многие очень локальные измерения дифракции для выявления незначительных расхождений и процессов, а также локальных дезориентаций в структуре. Широко применяемым на практике методом дифракции обратного рассеяния электронов является так называемый метод средней дезориентации ядра (KAM: Kernel average Missorientation) (дополнительное описание приводится в справочнике “OIM Analyse v/531”, EDAX inc., 91 McRee Drive, Mahwah, NJ 07430, США), где сравнивается ориентация точки замера с ориентацией соседних точек. Ниже некоторого порогового значения, составляющего обычно 5°, соседние точки отнесены к одинаковому (нарушенному) зерну. Выше этого порогового значения соседние точки отнесены к разным (суб)зёрнам. Вследствие присутствия очень мелкозернистой структуры выбирается максимальный шаг 100 нм в аналитическом способе EBSD (дифракция обратного рассеяния электронов). Для оценки Q&P-сталей КАМ (средняя дезориентация ядра) анализируется на участке между фактической точкой измерения и третьей от неё соседней точкой. Q&P-сталь имеет структуру из отпущенного и не отпущенного мартенсита с содержанием остаточного аустенита. Предпочтительно бейнит присутствует в структуре в незначительном количестве. Требуемая структура характеризуется заданной локальной дезориентацией в решётке железа. Целевой продукт может содержать средний показатель КАМ, равный, по меньшей мер, 75 мкм х 75 мкм > 1,20°, предпочтительно > 1,25°.

Согласно варианту выполнения Q&P-сталь или изготовленный из неё компонент может быть подвержен травлению и/или иметь на одной или обеих сторонах антикоррозионное покрытие и/или на одной или обеих сторонах органическое покрытие. Предпочтительно Q&P-сталь или изготовленный из неё компонент может иметь на одной или обеих сторонах антикоррозионное покрытие на основе цинка. Особо предпочтительно, чтобы было предусмотрено одно- или двустороннее электролитическое цинковое покрытие. Выполнение электролитического покрытия имеет то преимущество, что свойства Q&P-стали не претерпевают отрицательного воздействия, в частности, термического, как это происходит, например, при покрытии окунанием в расплав В качестве альтернативы или дополнительно Q&P-сталь или изготовленный из неё компонент может быть покрыт с одной или обеих сторон органическим покрытием, предпочтительно лаком. В результате Q&P-стали или изготовленные из них компоненты будут получены для применения в условиях износа в улучшенном лаковом выполнении.

Согласно другому варианту выполнения Q&P-сталь или изготовленный из неё компонент имеют толщину материала от 1,5 до 15 мм, в частности, от 2,5 до 10 мм, предпочтительно от 3,5 до 8 мм.

Согласно ещё одному варианту выполнения из Q&P-стали изготавливают компонент, применяемый в строительных, сельскохозяйственных, горных, транспортных машинах или конвейерных установках. Преимущественно изготовленным компонентом является грейфер, в частности, грейфер для скрапа или часть его, или ковш, в частности, ковш экскаватора или его часть, в частности, для перемещения земляных масс или часть конвейерного устройства, в частности, для перемещения абразивных суспензий или твёрдых веществ.

Краткое описание чертежей

Ниже изобретение подробнее поясняется с помощью изображающего пример выполнения чертежа. При этом изображено:

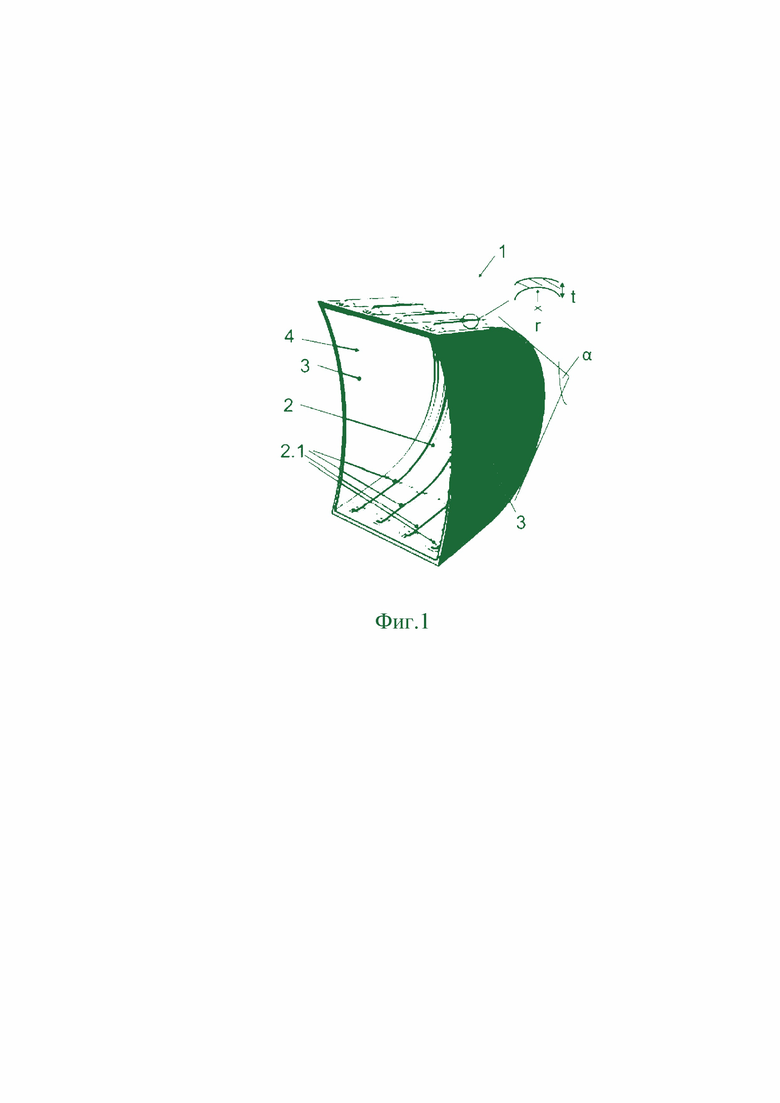

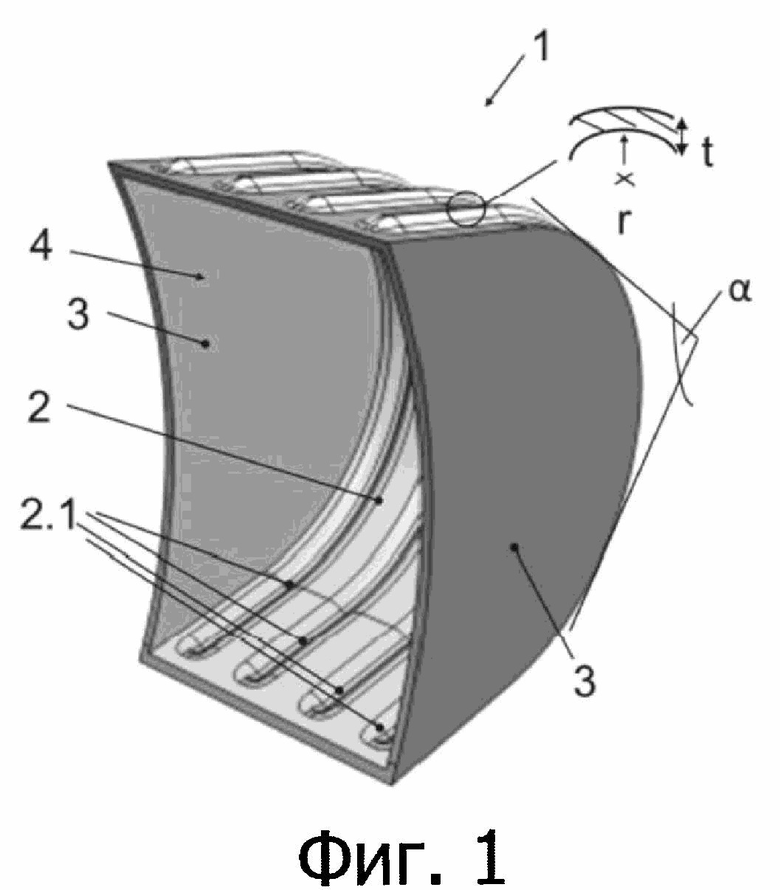

фиг. 1 - ковш экскаватора в перспективе.

Осуществление выполнения

На единственной фигуре показан ковш (1) экскаватора в перспективном изображении. Ковш (1) экскаватора представляет собой сварную конструкцию, собранную, например, из трёх компонентов (2, 3), а именно из сложно сформованной половинной чаши (2) и двух неразъёмно соединённых с половинной чашей (2) боковых компонентов (3) для образования открытой в одну сторону полости (4) для приёма не показанной вскрышной породы. Вдоль части периметра заготовки (2) сформировано четыре параллельных между собой выдавленных углубления (2.1), в частности, для усиления ковша (1). В результате выполнения выдавленных углублений (2.1) толщина (t) материала половинной чаши (2) может быть уменьшена по сравнению с половинной чашей без выдавленных углублений при одинаковом выполнении, вследствие чего общий вес ковша (1) экскаватора снижается и при максимально допустимой нагрузке на стрелу экскаватора может быть увеличена загружаемая масса.

Компонент или половинная чаша (2) выполнены из Q&P-стали с содержанием наряду с железом и технологически неизбежными примесями, вес.%:

С: 0,1 – 0,3%

Si: 0,5 – 1,8%, предпочтительно 1,0 – 1,6%

Mn: 1,5 – 3,0%, предпочтительно 1,9 – 2,7

Al: до 1,5%

N: до 0,008%

P: до 0,02%

S: до 0,003%

факультативно один или несколько элементов из группы “Cr, Mo, Ni, Nb, Ti, V, B”:

Cr: до 0,4%, предпочтительно 0,15 – 0,35%

Mo: до 0,25%, в частности, 0,05 – 0,25%

Ni: до 1,0%, в частности, 0,25 – 1,0%

Nb: до 0,06%, в частности, 0,01 – 0,06

Ti: до 0,07%, в частности, 0,02 – 0,07

V: до 0,3%, в частности, 0,1 – 0,3%

B: до 0,002%, в частности, 0,0008 – 0,002%.

Для производства Q&P-стали стальной сплав с приведённым выше составом расплавляют и отливают из неё сляб или тонкий сляб. Сляб или тонкий сляб прогревают до температуры от 1000 до 1300°С и подвергают горячей прокатке с получением горячекатаной ленты толщиной от 1,5 до 15 мм, причём горячую прокатку заканчивают при конечной температуре прокатки > Ac3-100°С (Ас3 зависит от состава стали), затем закаляют (этап закалки) горячекатаную ленту с конечной температуры прокатки при скорости охлаждения от 30 до 100 К/с до температуры закалки, при этом комнатная температура < температура закалки < Ms + 100°С,, где Ms зависит от состава стали и определяется следующим образом: Ms[°C] = 462 – 273%C – 26%Mn – 13%Cr – 16%Ni – 30%Mo. Факультативно охлаждённая до температуры закалки горячекатаная лента может быть смотана. После этого горячекатаную ленту выдерживают при температуре -80°С < температура закалки < +80°С в течение от 6 до 2880 мнут. Горячекатаную ленту нагревают до температуры перераспределения или выдерживают при температуре перераспределения, которая равна, по меньшей мере, температуре закалки +/- 80°С горячекатаной ленты и составляет не более 500°С, в течение перераспределения от 30 до 1800 минут. В случае нагрева до температуры перераспределения скорость нагрева составляет не более 1 К/с. Затем проводится охлаждение горячекатаной ленты до комнатной температуры.

Соответственно произведённая горячекатаная лента из Q&P-стали имеет преимущественно предел прочности при растяжении (Rm) от 800 до 1500 МПа, условный предел текучести (Re) свыше 700 МПа, относительное удлинение при разрыве (А50) от 7 до 25% согласно стандарту DIN EN ISO 6892 и очень хорошую деформируемость, например, расширение отверстия составляет > 20% согласно стандарту DIN ISO 16630. Преимущественно горячекатаная лента имеет структуру с долей мартенсита > 85% площади, предпочтительно > 90% площади, из которых > 50% приходятся на отпущенный мартенсит. Доля остаточного аустенита составляет < 15% площади, доли бейнита, игольчатого феррита и цементита составляют соответственно менее 5% площади, причём одна или несколько долей бейнита, игольчатого феррита и цементита отсутствуют. Кроме того горячекатаная лента может подвергаться травлению и/или на неё может наноситься покрытие, в частности, неорганическое антикоррозионное покрытие и/или органическое покрытие. Произведённая горячекатаная лента режется для получения полуфабриката для изготовления компонентов для применения в условиях износа. Q&P-стали пригодны для изготовления компонентов, обладающих, в частности, сложной геометрией, например, такой, при которой угол α изгиба составляет не менее 60°, в частности, не менее 75°, предпочтительно не менее 85°, предпочтительно не менее 90°, особо предпочтительно не менее 95°, например, составляет степень деформации половинной чаши (2) и/или соотношение изгиба r/t < 2,5, в частности, r/t < 2,0, предпочтительно r/t < 1,5, где: t означает толщину материала из стали и r - (внутренний) радиус изгиба стали, например, в зоне выдавленных углублений (2.1), см. фиг. 1. Боковые компоненты (3), если они не подвергаются сложной деформации, могут быть изготовлены из обычных, работающих на износ сталей.

Изобретение не ограничено представленным на чертеже примером выполнения и приведёнными в общем описании пояснениями. Более того могут быть изготовлены из Q&P-стали и другие компоненты для любого случая применения в условиях износа, имеющие, в частности, сложную геометрию, которые формуются, в частности, в холодном состоянии, в частности, компоненты или детали для строительных, сельскохозяйственных, горных, транспортных машин или конвейерных установок.

Изобретение относится к области металлургии, а именно к подвергнутой закалке и перераспределению стали, используемой для изготовления формованного компонента (2), работающего в условиях износа. Сталь компонента (2) содержит, мас.%: С: 0,1-0,3, Si: 0,7-1,8, Mn: 1,5-3,0, Al: до 1,5, N: до 0,008, P: до 0,002, S: до 0,003, при необходимости по меньшей мере один элемент из группы: Cr: до 0,4, Mo: до 0,25, Ni: до 1,0, Nb: до 0,06, Ti: до 0,07, V: до 0,3 и B: до 0,002, остальное - железо и неизбежные примеси. Подвергнутая закалке и перераспределению сталь обладает твёрдостью не менее 230 по Бринеллю, углом изгиба α не менее 60°, замеренным согласно VDA238-100, и/или соотношением изгиба r/t < 2,5, где t - толщина материала из стали, r - внутренний радиус изгиба стали. Обеспечиваются требуемые показатели твёрдости и износостойкости, а также высокая деформационная способность, способствующая получению формованных компонентов со сложной геометрией. 4 з.п. ф-лы, 1 ил.

1. Применение подвергнутой закалке и перераспределению стали для изготовления формованного компонента (2) для работы в условиях износа, при этом подвергнутая закалке и перераспределению сталь обладает твёрдостью не менее 230 по Бринеллю, в частности, не менее 300 по Бринеллю, предпочтительно не менее 370 по Бринеллю, и углом изгиба α не менее 60°, в частности, не менее 75°, предпочтительно не менее 85°, замеренным согласно VDA238-100, и/или соотношением изгиба r/t < 2,5, в частности, r/t < 2,0, предпочтительно r/t < 1,5, где t - толщина материала из стали, r - внутренний радиус изгиба стали,

при этом в составе компонента (2) наряду с железом и технологически неизбежными примесями содержатся, мас.%:

С: 0,1-0,3

Si: 0,7-1,8

Mn: 1,5-3,0

Al: до 1,5

N: до 0,008

P: до 0,002

S: до 0,003

опционально один или несколько элементов из группы: Cr, Mo, Ni, Nb, Ti, V и B:

Cr: до 0,4

Mo: до 0,25

Ni: до 1,0

Nb: до 0,06

Ti: до 0,07

V: до 0,3 и

B: до 0,002.

2. Применение по п. 1, отличающееся тем, что компонент (2) подвергают травлению и/или наносят на одну или обе стороны антикоррозионное покрытие и/или наносят на одну или обе стороны органическое покрытие.

3. Применение по п. 1 или 2, отличающееся тем, что толщина (1) материала компонента (2) составляет от 1,5 до 15 мм, в частности, от 2,5 до 10 мм, предпочтительно от 3,5 до 8 мм.

4. Применение по любому из пп. 1-3, отличающееся тем, что произведённый компонент (2) применяется в строительных, сельскохозяйственных, горных, транспортных машинах или в конвейерных установках.

5. Применение по любому из пп. 1-4, отличающееся тем, что изготовленным компонентом (2) является:

- грейфер, в частности, грейфер для скрапа или его деталь,

- ковш (1), в частности, ковш экскаватора или его деталь, в частности, для перемещения грунта, или

- деталь конвейера, в частности, для перемещения абразивных суспензий или твёрдых веществ.

| WO 2012120020 A1, 13.09.2012 | |||

| ПОКРЫТЫЕ СТАЛЬНЫЕ ПОЛОСЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБЫ ИХ ПРИМЕНЕНИЯ, ШТАМПОВАННЫЕ ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И ПРОМЫШЛЕННЫЕ ТОВАРЫ, СОДЕРЖАЩИЕ ТАКОЕ ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2006 |

|

RU2395593C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2593566C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2021-04-23—Публикация

2017-08-22—Подача