Настоящее изобретение относится к горячекатаному и термообработанному высокопрочному стальному листу, обладающему высокой пластичностью, и к способу получения такого стального листа.

Известно, что для изготовления различных изделий, таких как элементы конструкции кузова и панели кузова автомобилей, используют листы, изготовленные из сталей DP (двухфазная) или сталей TRIP (пластичность, вызванная трансформацией).

Одной из основных задач в автомобильной промышленности является снижение веса транспортных средств с целью повышения их топливной экономичности с учётом глобального сохранения окружающей среды, не пренебрегая при этом требованиями безопасности. Чтобы удовлетворить этим требованиям, в сталелитейной промышленности постоянно разрабатываются новые высокопрочные стали, позволяющие иметь листы с улучшенной текучестью и пределом прочности при растяжении, а также с подходящей пластичностью и формуемостью.

В WO 2019123245 описан способ получения холоднокатаного стального листа с высокой прочностью и высокой формуемостью с пределом текучести YS в диапазоне 1000 - 1300 МПа, пределом прочности при растяжении TS в диапазоне 1200 - 1600 МПа, равномерным удлинением UE по меньшей мере 10%, коэффициентом раздачи отверстия HER по меньшей мере 20% за счёт процесса закалки и перераспределения (Q&P). Микроструктура холоднокатаного стального листа состоит в долях поверхности: 10 - 45% феррита, имеющего средний размер зерна не более 1,3 мкм, произведение доли поверхности феррита на средний размер зерна феррита не более 35 мкм%, 8 - 30% остаточного аустенита, при этом указанный остаточный аустенит имеет содержание Mn более 1,1⋅Mn%, где Mn%, обозначает содержание Mn в стали, максимум 8% свежего мартенсита, максимум 2,5% цементита и мартенсита, полученного в результате процесса перераспределения в Q&P процессе (далее мартенсит перераспределения). Для достижения таких механических свойств и получения этой микроструктуры горячекатаный стальной лист должен быть первоначально подвергнут отжигу, холодной прокатке и вторичному отжигу перед стадиями закалки и перераспределения. Эти процессы, и в частности, второй отжиг, позволяют контролировать содержание Mn в остаточном аустените, получить сочетание высокой пластичности и высокой прочности, но усложняют процесс изготовления. Таким образом, целью изобретения является создание горячекатаного стального листа с пределом текучести YS выше 950 МПа, пределом прочности при растяжении TS выше 1180 МПа, равномерным удлинением UE выше 10% и коэффициентом раздачи отверстия HER выше 25% и легко обрабатываемым в обычном технологическом режиме.

Цель настоящего изобретения достигается предложением стального листа по п.1. Стальной лист также может включать характеристики по любому из пп. 2-8. Ещё одна цель достигается предложением способа по п. 9. Другая цель изобретения достигается предложением стального листа по п. 10.

Теперь изобретение будет подробно описано и проиллюстрировано неограничивающими примерами.

Здесь и далее Ae1 обозначает температуру равновесного превращения, ниже которой аустенит полностью нестабилен, Ae3 обозначает температуру равновесного превращения, выше которой аустенит полностью стабилен, Ms обозначает температуру начала превращения мартенсита, т.е. температуру, при которой аустенит начинает превращаться в мартенсит при охлаждении и Tnr температура отсутствия рекристаллизации. Эти температуры можно рассчитать по формуле на основе массовых процентов содержания соответствующих элементов:

Ae1=670 + 15⋅%Si – 13⋅%Mn + 18⋅%Al

Ae3 = 890 – 20 ⋅ √%C + 20 ⋅%Si – 30 ⋅%Mn + 130 ⋅%Al

Ms= 560-(30⋅%Mn+13⋅%Si-15⋅%Al+12⋅%Mo)-600⋅ (1-exp(-0,96*%C))

Tnr= 825+2300⋅⋅%Nb+710⋅%Ti+150⋅%Mo+120⋅%V+8⋅%Mn

Состав стали, согласно изобретению, указан в массовых процентах.

Согласно изобретению, содержание углерода составляет 0,12 - 0,25%. Добавление углерода выше 0,25% может снизить свариваемость стального листа. Если содержание углерода ниже 0,12%, фракция остаточного аустенита не стабилизируется в достаточной степени для получения достаточного удлинения. В предпочтительном осуществлении содержание углерода составляет 0,15 - 0,25%.

Согласно изобретению, содержание марганца составляет 3,0 - 8,0% для получения достаточного удлинения при стабилизации аустенита. При добавлении выше 8,0% возрастает риск осевой ликвации в ущерб пределу текучести и пределу прочности при растяжении. Ниже 3,0% конечная структура содержит недостаточную долю остаточного аустенита, так что требуемое сочетание пластичности и прочности не достигается. В предпочтительном осуществлении содержание марганца составляет 3,0 - 4,4%. В другом предпочтительном осуществлении содержание марганца составляет 3,0 - 4,3%. В другом предпочтительном осуществлении содержание марганца составляет 3,0 - 4,2%. В другом предпочтительном осуществлении содержание марганца составляет 3,0 - 4,1%. В другом предпочтительном осуществлении содержание марганца составляет 3,0 - 4,0%.

Содержание кремния согласно изобретению, составляет 0,7 - 1,5%. Добавление кремния в количестве по меньшей мере 0,7% помогает стабилизировать достаточное количество остаточного аустенита. При содержании выше 1,5% на поверхности образуются оксиды кремния, что ухудшает способность стали к нанесению покрытия. В предпочтительном осуществлении содержание кремния составляет 0,8 - 1,3%.

Содержание алюминия составляет 0,3 - 1,2%. Алюминий является очень эффективным элементом для раскисления стали в жидкой фазе во время обработки. Содержание алюминия не превышает 1,2%, чтобы избежать появления включений и проблем с окислением. В предпочтительном осуществлении содержание алюминия составляет 0,3 -0,8%.

Согласно изобретению, содержание бора составляет 0,0002 - 0,004% для повышения закаливаемости стали и улучшения свариваемости.

Необязательно в состав стали по изобретению могут быть добавлены некоторые элементы.

Ниобий может быть дополнительно добавлен до 0,06% для измельчения аустенитных зёрен во время горячей прокатки и обеспечения дисперсионного упрочнения. Предпочтительно минимальное количество добавляемого ниобия составляет 0,0010%. При содержании выше 0,06% предел текучести и относительное удлинение не обеспечиваются на требуемом уровне.

Молибден может быть дополнительно добавлен до 0,5%. Молибден стабилизирует остаточный аустенит, тем самым уменьшая распад аустенита во время перераспределения (при проведении P&Q). Добавление молибдена выше 0,5% является дорогостоящим и неэффективным с точки зрения требуемых свойств.

Ванадий может быть добавлен до 0,2% для обеспечения дисперсионного упрочнения.

Титан может быть добавлен до 0,05% для обеспечения дисперсионного упрочнения. Если содержание титана выше или равно 0,05%, предел текучести и относительное удлинение не обеспечиваются на требуемом уровне. Предпочтительно в дополнение к бору добавляют минимум 0,01% титана для защиты от образования BN.

Остальную часть состава стали составляют железо и примеси, образовавшиеся в результате плавки. В этом отношении по меньшей мере P, S и N считаются остаточными элементами, которые являются неизбежными примесями. Содержание S менее 0,010%, P менее 0,020% и N менее 0,008%.

Теперь будет описана микроструктура горячекатаного и термообработанного стального листа согласно изобретению.

Горячекатаный и термообработанный стальной лист имеет микроструктуру, состоящую в долях поверхности из 5 - 45% феррита, 25 - 85% мартенсита перераспределения, при этом указанный мартенсит перераспределения имеет плотность карбидов менее 2×106/мм2, 10 - 30% остаточного аустенита, менее 8% свежего мартенсита, часть свежего мартенсита объединяются с остаточным аустенитом с образованием мартенситно-аустенитных (МА) островков с общей долей поверхности менее 10% и индексом блинчатости ниже 5.

Микроструктура горячекатаного и термообработанного стального листа включает 5 - 45% феррита. Этот феррит образуется во время отжига между (Ae1+Ae3)/2 и Ae3. При содержании феррита менее 5% равномерное удлинение не достигает 10%. Если доля феррита выше 45%, предел прочности при растяжении 1180 МПа и предел текучести 950 МПа не достигаются. Предпочтительно микроструктура включает 10% или более феррита. Более предпочтительно микроструктура включает 15% или более феррита.

Микроструктура горячекатаного и термообработанного стального листа включает 25 - 85% мартенсита перераспределения, чтобы обеспечить высокую пластичность стали. Мартенсит перераспределения представляет собой мартенсит, образованный при охлаждении после отжига, а затем происходит перераспределение углерода на стадии перераспределения. Указанный мартенсит перераспределения имеет плотность карбидов менее 2×106/мм2. Низкая плотность карбидов внутри мартенсита перераспределения обеспечивает сочетание подходящего уровня предела прочности при растяжении и относительного удлинения.

Микроструктура горячекатаного и термообработанного стального листа включает 10 - 30% остаточного аустенита для обеспечения высокой пластичности стали и менее 8% свежего мартенсита. Свежий мартенсит образуется при охлаждении до комнатной температуры горячекатаного и термообработанного стального листа.

Часть свежего мартенсита соединяется с остаточным аустенитом с образованием мартенситно-аустенитных (М-А) островков с общей долей поверхности менее 10%. В предпочтительном осуществлении эти (М-А) островки имеют отношение сторон менее или равное 2, отношение сторон определяется как отношение максимальной длины зерна к максимальной ширине зерна, измеренной под углом 90° к указанной максимальной длине. Размер свежего мартенсита и (М-А) островков составляет менее 0,7 мкм.

Микроструктура горячекатаного и термообработанного стального листа имеет индекс блинчатости ниже 5. Индекс блинчатости определяется как отношение размера исходного аустенитного зерна в направлении прокатки PAGSroll к исходному размеру аустенитного зерна в направлении перпендикулярном направлению прокатки PAGSnorm. PAGSroll является максимальной длиной бывшего аустенитного зерна в направлении прокатки. PAGSnorm является максимальной длиной бывшего аустенитного зерна в направлении перпендикулярном направлению прокатки. Когда индекс блинчатости выше 5, целевой коэффициент раздачи отверстия не может быть достигнут.

Стальной лист в соответствии с изобретением может быть изготовлен любым подходящим способом изготовления, и специалист в данной области техники может его определить. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии.

Полуфабрикат, пригодный для дальнейшей горячей прокатки, имеет состав стали, описанный выше. Полуфабрикат нагревают до температуры Treheat, составляющей 1150 - 1300°С, чтобы можно было облегчить горячую прокатку, с конечной температурой FRT горячей прокатки, составляющей от (Tnr-100) до 950°С, для получения горячекатаного стального листа. Максимальное значение FRT выбрано так, чтобы избежать укрупнения аустенитных зёрен и чтобы произведение PAGSroll на PAGSnorm было ниже 1000 мкм². Когда произведение PAGSroll на PAGSnorm превышает 1000 мкм², целевой уровень прочности не может быть достигнут.

FRT выше (Tnr-100)°C, нужен чтобы создать микроструктуру с индексом блинчатости исходного аустенитного зерна ниже 5, причём индекс блинчатости определяется как отношение PAGSroll к PAGSnorm. Когда индекс блинчатости выше 5, целевой коэффициент раздачи отверстия не может быть достигнут.

Затем горячекатаную сталь охлаждают и сматывают в рулон при температуре Tcoil 20 - 700°C. Предпочтительно температура намотки составляет 20 - 550°C.

После намотки лист можно протравить для удаления продуктов окисления. После намотки и охлаждения до комнатной температуры микроструктура горячекатаного и рулонного стального листа включает мартенсит и бейнит, сумма которых составляет более 80%, строго менее 20% феррита и строго менее 20% суммы мартенситно-аустенитных (MA) островков и карбидов, а произведение PAGSroll на PAGSnorm составляет менее 1000 мкм², а индекс блинчатости ниже 5. Предпочтительно микроструктура после намотки и охлаждения включает менее 10% феррита и более предпочтительно не содержит феррита. Предпочтительно микроструктура после намотки и охлаждения включает менее 10% суммы М-А островков и карбидов.

Мартенсит М-А островков представляет собой свежий мартенсит, образующийся при окончательном охлаждении. Мартенсит, содержащийся в сумме мартенсита и бейнита более 80%, представляет собой мартенсит самоотпуска. Определение типа мартенсита и его количественная оценка могут быть выполнены с помощью сканирующего электронного микроскопа.

Затем горячекатаный стальной лист проходит процесс закалки и перераспределения (Q&P). Процесс закалки и перераспределения включает следующие стадии:

- повторный нагрев отожжённого стального листа до температуры ТА1 строго ниже Ае3 и выше (Ае1+Ае3)/2 и выдержка при указанной температуре отжига ТА1 в течение времени выдержки tА1 составляющего 3-1000 с для получения термообработанного стального листа, чтобы получить аустенитную и ферритную структуру.

- закалку термически обработанного стального листа до температуры закалки TQ ниже (Ms-50°С) для получения закалённого стального листа. Во время этой стадии закалки аустенит частично превращается в мартенсит. Если температура закалки выше (Ms-50°C), доля отпущенного мартенсита в конечной структуре слишком мала, что приводит к конечной доле свежего мартенсита выше 8%, и отрицательно сказывается на общем удлинении стали.

- повторный нагрев закалённой стали до температуры перераспределения ТР, составляющей 350 - 550°С, и выдержка при указанной температуре перераспределения в течение времени перераспределения, составляющего 1-1000 с, перед охлаждением до комнатной температуры, чтобы получить горячекатаный и термообработанный стальной лист.

Горячекатаный и термообработанный стальной лист в соответствии с изобретением имеет предел прочности при растяжении TS выше 1180 МПа, предел текучести YS выше 950 МПа, равномерное удлинение UE выше 10% и коэффициент раздачи отверстия HER выше 25%. TS, YS, UE и общее удлинение TE измеряют в соответствии со стандартом ISO 6892-1. HER измеряют в соответствии со стандартом ISO 16630. В предпочтительном осуществлении горячекатаный и термообработанный стальной лист, согласно изобретению, имеет TS и YS, выраженные в МПа, UE, TE и HER, выраженные в%, и удовлетворяют следующей формуле: YS⋅UE+TS⋅TE+TS⋅HER>65000. Предпочтительно общее удлинение ТЕ выше 14%.

Теперь изобретение будет проиллюстрировано следующими неограничивающими примерами.

Примеры

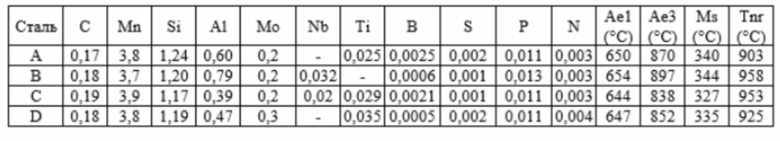

4 образца, состав которых представлен в таблице 1, отливают в полуфабрикаты и перерабатывают в стальные листы по технологическим параметрам, представленным в таблице 2.

Тестируемый состав представлен в следующей таблице, в которой содержание элементов выражено в массовых процентах.

Таблица 1. Составы

Стали A-D в соответствии с изобретением

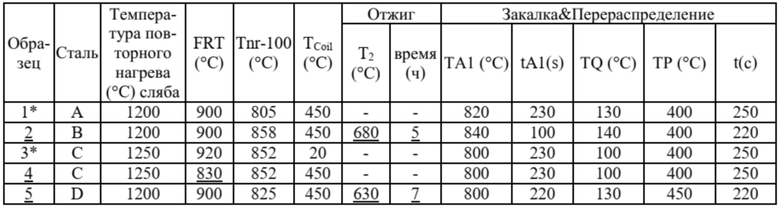

Отлитые стальные полуфабрикаты подвергали повторному нагреву, горячей прокатке и сворачиванию в рулон перед процессом закалки и отпуск. Образцы 2 и 5 подвергаются отжигу после намотки в рулон при температуре T2 перед холодной прокаткой со степенью обжатия 50%. Применяются следующие особые условия:

Таблица 2. Параметры процесса

*: образцы согласно изобретению.

Подчеркнутые значения: не соответствуют изобретению

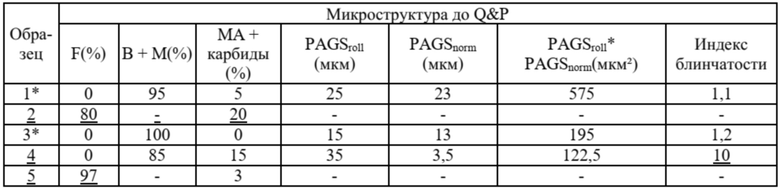

Затем отожжённые листы анализируют и соответствующие элементы микроструктуры до Q&P, после Q&P и механические свойства после Q&P соответственно представлены в таблицах 3, 4 и 5.

Определяют микроструктуру горячекатаных и смотанных стальных листов до процесса Q&P, результаты представлены в следующей таблице:

Таблица 3. Микроструктура стальных листов до процесса Q&P

* : образцы согласно изобретению.

Подчеркнутые значения: не соответствует изобретению

B: обозначает долю поверхности бейнита.

F: обозначает долю поверхности феррита.

M: обозначает долю поверхности мартенсита.

MA: обозначает долю поверхности мартенситно-аустенитных островков.

Доли поверхности определяют следующим методом: из холоднокатаного и термообработанного стального листа вырезают образец, полируют и травят известным в уровне техники реагентом для выявления микроструктуры. Затем срез исследуют оптическим или сканирующим электронным микроскопом, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более 5000×, соединённого с устройством BSE (обратно рассеянные электроны).

Определение доли поверхности каждого компонента выполняют анализом изображения с помощью известного метода. Доля остаточного аустенита определяется, например, с помощью дифракции рентгеновских лучей (XRD).

PAGS в направлении прокатки (RD) PAGSroll и в направлении перпендикулярном направлению прокатки (ND)PAGSnorm определяют следующим методом: образец вырезают из горячекатаного листа, полируют и протравливают известным реагентом, чтобы выявить микроструктуру, особенно бывших аустенитных границ зёрен. Сечение в RD-ND плоскости затем исследуют в оптическом или сканирующем электронном микроскопе, например, с помощью сканирующего электронного микроскопа при увеличении 1000 – 5000х. Измеряют максимальную длину бывших аустенитных зёрен в RD и ND.

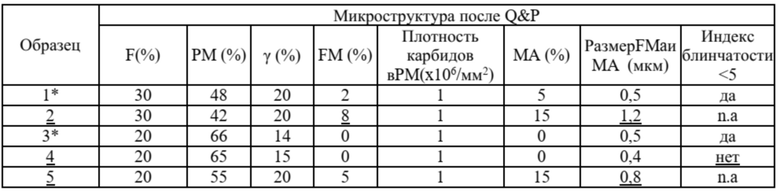

Микроструктуру испытуемых образцов определяют и она представлена в следующей таблице.

Таблица 4. Микроструктура стального листа после Q&P процесса

*: образцы согласно изобретению.

Подчеркнутые значения: не соответствуют изобретению

n.a.: значения не оценивались.

γ: обозначает долю поверхности остаточного аустенита.

PM: обозначает долю поверхности мартенсита перераспределения.

FM: обозначает долю поверхности свежего мартенсита.

B: обозначает долю поверхности бейнита.

F: обозначает долю поверхности феррита.

MA: обозначает долю поверхности мартенситно-аустенитных островков.

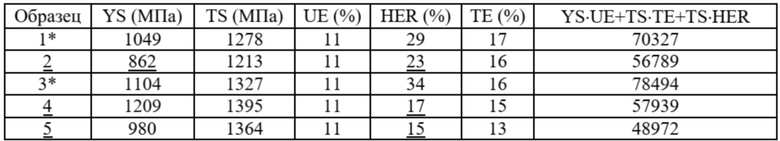

Механические свойства испытуемых образцов определены и представлены в следующей таблице.

Таблица 5. Механические свойства P&Q стального листа

* : образцы согласно изобретению / Подчеркнутые значения: не соответствуют изобретению.

Примеры 1 и 3, согласно изобретению, обладают всеми целевыми свойствами благодаря своему специфическому составу и микроструктуре. В случае образца 2 стальной лист отжигают и подвергают холодной прокатке перед процессом Q&P. Микроструктура до Q&P в результате на 80% состоит из феррита, что приводит к высокому содержанию свежего мартенсита после Q&P. Эта высокая доля свежего мартенсита большого размера приводит к коэффициенту раздачи отверстия менее 25%.

В случае образца 4 стальной лист подвергают горячей прокатке с FRT ниже (Tnr-100), что приводит к тому, что индекс блинчатости выше 5 до и после Q&P. Следовательно, коэффициент раздачи отверстия не соответствует целевому значению.

В случае образца 5 стальной лист отжигают и подвергают холодной прокатке перед процессом Q&P. Микроструктура до Q&P в результате на 97% состоит из феррита, что приводит к высокому размеру свежего мартенсита после Q&P. Этот крупный свежий мартенсит приводит к коэффициенту раздачи отверстия менее 25%.

Изобретение относится к области металлургии, а именно к горячекатаному и термообработанному стальному листу, используемому в автомобильной промышленности. Лист изготовлен из стали, имеющей состав, включающий в мас.%: С: 0,12-0,25, Mn: 3,0-8,0, Si: 0,7-1,5, Al: 0,3-1,2, В: 0,0002-0,004, S ≤ 0,010, Р ≤ 0,020, N ≤ 0,008 и необязательно один или несколько следующих элементов: Mo ≤ 0,5, V ≤ 0,2, Nb ≤ 0,06 и Ti ≤ 0,05, остальное - железо и неизбежные примеси, образующиеся в результате плавки. Лист имеет микроструктуру, состоящую в долях поверхности из: 5-45% феррита, 25-85% мартенсита перераспределения, причем указанный мартенсит перераспределения имеет плотность карбидов менее 2×106/мм2, 10-30% остаточного аустенита, менее 8% свежего мартенсита. Часть указанного свежего мартенсита соединена с остаточным аустенитом в виде мартенситно-аустенитных (М-А) островков с общей долей поверхности менее 10%, а индекс блинчатости, определяемый как отношение размера исходного аустенитного зерна в направлении прокатки (PAGSroll) к размеру исходного аустенитного зерна в направлении, перпендикулярном направлению прокатки (PAGSnorm), составляет менее 5. Лист обладает требуемыми механическими свойствами и обрабатываемостью. 3 н. и 7 з.п. ф-лы, 5 табл.

1. Горячекатаный и термообработанный стальной лист, изготовленный из стали, имеющей состав, включающий в мас.%:

С: 0,12-0,25

Mn: 3,0-8,0

Si: 0,7-1,5

Al: 0,3-1,2

В: 0,0002-0,004

S ≤ 0,010

Р ≤ 0,020

N ≤ 0,008

и необязательно один или несколько следующих элементов в мас.%:

Mo ≤ 0,5

V ≤ 0,2

Nb ≤ 0,06

Ti ≤ 0,05

остальное железо и неизбежные примеси, образующиеся в результате плавки,

причем указанный стальной лист имеет микроструктуру, состоящую в долях поверхности из:

- 5-45% феррита,

- 25-85% мартенсита перераспределения, причем указанный мартенсит перераспределения имеет плотность карбидов менее 2×106/мм2,

- 10-30% остаточного аустенита,

- менее 8% свежего мартенсита,

при этом часть указанного свежего мартенсита соединена с остаточным аустенитом в виде мартенситно-аустенитных (М-А) островков с общей долей поверхности менее 10%, и индекс блинчатости, определяемый как отношение размера исходного аустенитного зерна в направлении прокатки (PAGSroll) к размеру исходного аустенитного зерна в направлении, перпендикулярном направлению прокатки (PAGSnorm), составляет менее 5.

2. Горячекатаный и термообработанный стальной лист по п. 1, в котором содержание марганца составляет 3,0-5,0 мас.%.

3. Горячекатаный и термообработанный стальной лист по п. 1 или 2, в котором содержание кремния составляет 0,8-1,3 мас.%

4. Горячекатаный и термообработанный стальной лист по любому из пп. 1-3, предел текучести которого превышает 950 МПа.

5. Горячекатаный и термообработанный стальной лист по любому из пп. 1-4, предел прочности при растяжении которого превышает 1180 МПа.

6. Горячекатаный и термообработанный стальной лист по любому из пп. 1-5, равномерное удлинение которого превышает 10%.

7. Горячекатаный и термообработанный стальной лист по любому из пп. 1-6, коэффициент раздачи отверстия которого превышает 25%.

8. Горячекатаный и термообработанный стальной лист по любому из пп. 1-7, в котором размер свежего мартенсита и мартенситно-аустенитных островков составляет менее 0,7 мкм.

9. Способ изготовления горячекатаного и термообработанного стального листа, включающий следующие последовательные стадии:

- разливку стали для получения полуфабриката, имеющего состав, указанный в п. 1,

- повторный нагрев полуфабриката при температуре Treheat 1150-1300°C,

- горячую прокатку повторно нагретого полуфабриката с температурой FRT чистовой прокатки между (Tnr-100) и 950°C для получения горячекатаного стального листа, где Tnr представляет температуру отсутствия рекристаллизации, определяемую как 825+2300⋅%Nb+710⋅%Ti+150⋅%Mo+120⋅%V+8⋅%Mn,

- намотку горячекатаного стального листа в рулон при температуре намотки Tcoil, составляющей 20-700°C, и охлаждение до комнатной температуры для получения микроструктуры, включающей мартенсит и бейнит, сумма которых составляет более 80%, строго менее 20% феррита и строго менее 20% суммы мартенситно-аустенитных (М-А) островков и карбидов, и имеющих произведение размера исходного аустенитного зерна в направлении прокатки (PAGSroll) на размер исходного аустенитного зерна в направлении, перпендикулярном направлению прокатки (PAGSnorm), составляющее менее 1000 мкм2, и индекс блинчатости, составляющий менее 5,

- повторный нагрев горячекатаного стального листа до температуры ТА1 строго ниже Ае3 и выше (Ае1+Ае3)/2 и выдержку стального листа при указанной температуре отжига ТА1 в течение времени выдержки tА1, составляющего 3-1000 с, где температура Ае1 и Ае3 определяется как

Ae1=670 + 15⋅%Si – 13⋅%Mn + 18⋅%Al

Ae3 = 890 – 20⋅√%C + 20⋅%Si – 30⋅%Mn + 130⋅%Al,

- закалку горячекатаного стального листа при температуре закалки TQ ниже (Ms-50°C) для получения закалённого стального листа, где Ms определяется как

Ms=60-(30⋅%Mn+13⋅%Si-15⋅%Al+12⋅%Mo)-600⋅(1-exp(-0,96⋅%C)),

- повторный нагрев закалённого стального листа до температуры перераспределения ТР, составляющей 350-550°С, и выдержка закалённого стального листа при указанной температуре перераспределения в течение времени перераспределения, составляющего 1-1000 с,

- охлаждение стального листа до комнатной температуры для получения горячекатаного и термообработанного стального листа.

10. Горячекатаный и смотанный стальной лист, изготовленный из стали, имеющей состав, включающий в мас.%:

С: 0,12-0,25

Mn: 3,0-8,0

Si: 0,70-1,50

Al: 0,3-1,2

В: 0,0002-0,004

S ≤ 0,010

Р ≤ 0,020

N ≤ 0,008

и необязательно один или несколько следующих элементов в мас.%:

Mo ≤ 0,5

V ≤ 0,2

Nb ≤ 0,06

Ti ≤ 0,05

остальное железо и неизбежные примеси, образующиеся в результате плавки,

причем указанный стальной лист имеет микроструктуру, состоящую в долях поверхности из:

- мартенсит и бейнит, сумма которых превышает 80%,

- строго менее 20% феррита,

- строго менее 20% суммы мартенситно-аустенитных (М-А) островков и карбидов,

и имеет произведение размера исходного аустенитного зерна в направлении прокатки (PAGSroll) на размер исходного аустенитного зерна в направлении, перпендикулярном направлению прокатки (PAGSnorm), составляющее менее 1000 мкм2, и индекс блинчатости, составляющий менее 5.

| WO 2018220430 A1, 06.12.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА И ПОЛУЧЕННЫЙ ЛИСТ | 2015 |

|

RU2680041C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ИЗДЕЛИЯ И СТАЛЬНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2688092C2 |

| ГОРЯЧЕШТАМПОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2648104C2 |

| WO 2016001703 A1, 07.01.2016. | |||

Авторы

Даты

2023-05-04—Публикация

2020-12-17—Подача