Изобретение относится к порошковой металлургии, в частности к способам получения металлических износостойких вольфрамсодержащих порошков, и может быть использовано для нанесения износостойких покрытий при восстановлении и упрочнения ответственных деталей машин. Вольфрамсодержащие порошки получают разнообразными способами.

Известен способ получения порошка вольфрама, в котором паравольфрамат аммония подвергают термическому разложению при 500-550°C с получением триоксида вольфрама. В последний вводят кремнещелочные и алюминиевые присадки и проводят восстановление в три стадии: первую стадию осуществляют при 500-600°C в течение 30-60 мин, вторую стадию - при 630-700°C в течение 2-3 ч, третью стадию восстановления при 800-820°C. Способ позволяет получать вольфрамовый порошок, пригодный для изготовления проволоки с повышенными характеристиками ползучести (Патент РФ №1540153, B22F 9/22, опубл. 20.12.1995 г.).

Недостатком способа является многостадийность и необходимость введения дополнительных реагентов.

Известен способ получения порошка вольфрама с кремнещелочной и алюминиевой присадками для изготовления непровисающего вольфрама. Паравольфрамат аммония подвергают термическому разложению при 500 550°C с получением триоксида вольфрама. В последний вводят кремнещелочные и алюминиевые присадки и проводят восстановление в три стадии: первую стадию осуществляют при 500 600°C в течение 30 60 мин, вторую стадию - при 630 700°C в течение 2 3 ч, третью стадию восстановления при 800 820°C. Способ позволяет получать вольфрамовый порошок, пригодный для изготовления проволоки с повышенными характеристиками ползучести (Патент RU на изобретение №2362654).

Недостатком способа является многостадийность и сложность оборудования.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка, в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении. (Патент RU на изобретение №2332280).

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, наноразмерных порошков, а получения также высокие энергетические затраты.

Существенным отличием предложенного способа является то, что получение вольфрамсодержащего порошкового материала происходит из стружки вольфрамового псевдосплава марки ВНЖ методов электроэрозионного диспергирования, при этом отсутствует необходимость спекания компонентов для дальнейшего размалывания и получения конечного продукта, что значительно снижает энергозатраты и себестоимость.

Поставленная задача достигается тем, что порошок получают путем электроэрозионного диспергирования псевдосплава ВНЖ в керосине осветительном при напряжении на электродах 100…110 В, емкости разрядных конденсаторов 50 мкФ и частоте следования импульсов 120…130 Гц.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами (Немилов, Е.Ф. Электроэрозионная обработка материалов. Л.: Машиностроение, Ленингр. отд-ние, 1983. - 160 с.). Получение порошка из стружки вольфрамового псевдосплава марки ВНЖ осуществлялось на установке для получения порошков из токопроводящих материалов (Патент RU на изобретение №2449859).

При этом достигается следующий технический результат: получение порошков из стружки вольфрамового псевдосплава марки ВНЖ методов электроэрозионного диспергирования с частицами правильной сферической формы с невысокими энергетическими затратами и экологической чистотой процесса способом электроэрозионного диспергирования (ЭЭД).

Способ позволяет получить порошки из стружки вольфрамового псевдосплава марки ВНЖ без использования химических реагентов, что существенно влияет на себестоимость порошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Средние удельные затраты электроэнергии при производстве электроэрозионного порошка стружки вольфрамового псевдосплава марки ВНЖ составляют 4,3 кг/кВт×ч, что ниже других способов получения порошков стружки вольфрамового псевдосплава марки ВНЖ. Электроэрозионное диспергирование позволяет эффективно утилизировать стружку вольфрамового псевдосплава марки ВНЖ с невысокими энергетическими затратами и экологической частотой процесса и получать промышленно пригодный порошок.

Порошковые материалы, получаемые ЭЭД из стружки вольфрамового псевдосплава марки ВНЖ, могут эффективно использоваться для нанесения износостойких покрытий при восстановления и упрочнения ответственных деталей машин.

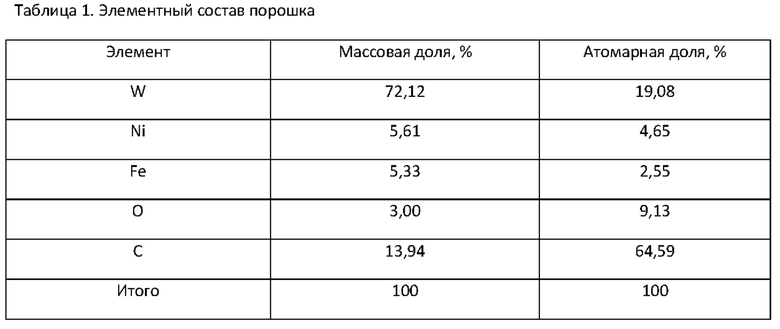

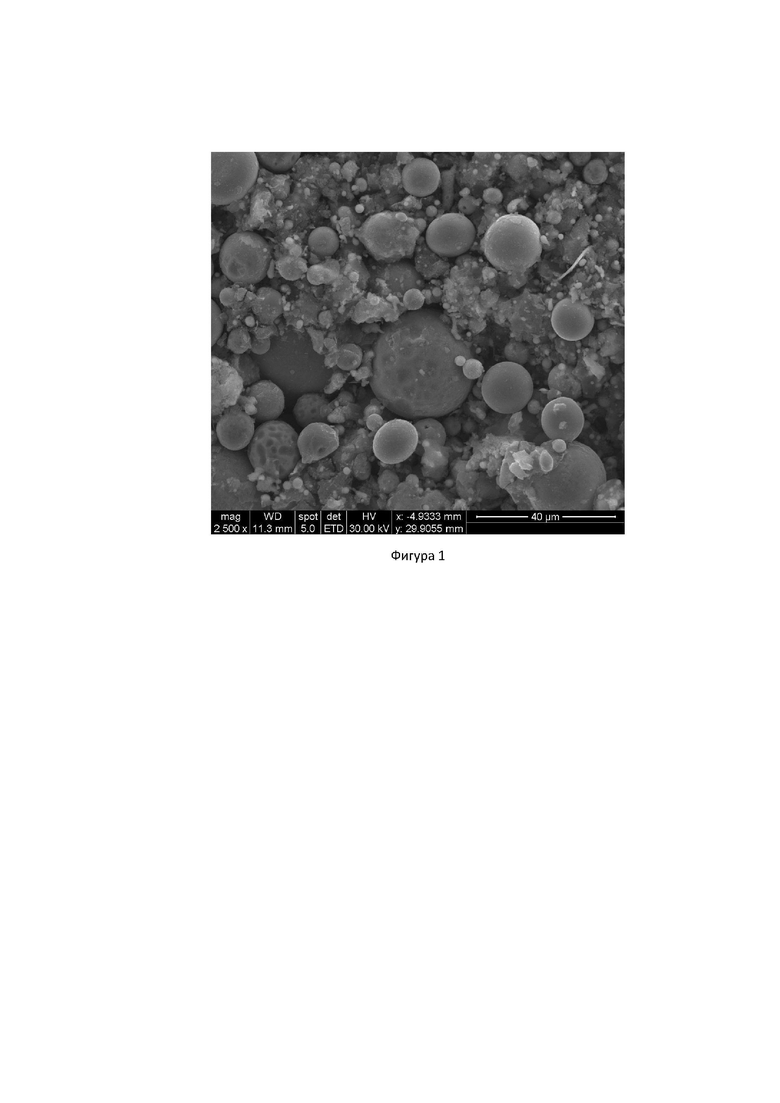

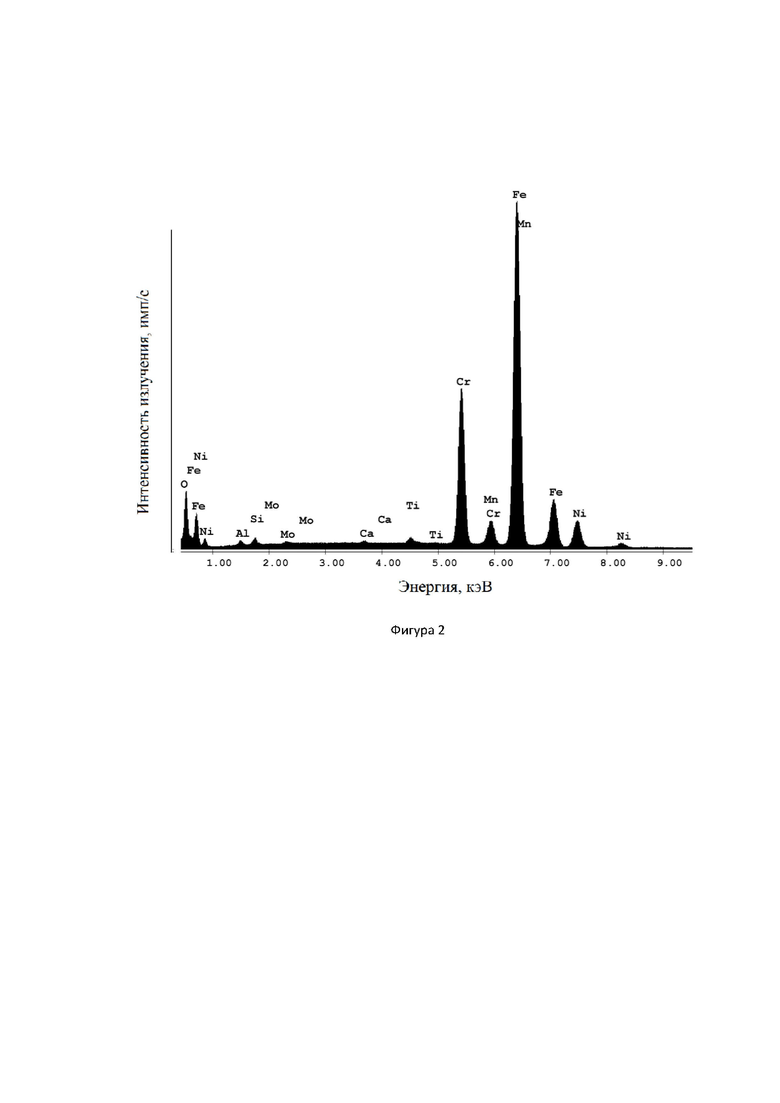

На фигуре 1 - результаты микроскопии и микроанализа порошков; на фигуре 2 - рентгеноспектральный микроанализ образца, на фигуре 3 - гранулометрический состав образцов.

Пример 1.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в керосине осветительном при массе загрузки 300 г диспергировали псевдосплав ВНЖ. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 80…90 Гц;

- напряжение на электродах от 60…70 В;

- емкость конденсаторов 30 мкФ.

При данных режимах процесс диспергирования не стабилен и носит случайный прерывистый характер.

Пример 2.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в керосине осветительном при массе загрузки 300 г диспергировали псевдосплав ВНЖ. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 120…130 Гц;

- напряжение на электродах от 100…110 В;

- емкость конденсаторов 50 мкФ.

Полученный порошок исследовали различными методами. Изучение фазового состава электроэрозионного порошка проводили помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы ЕЕАХ, встроенного в растровый электронный микроскоп Nova NanoSEM 450. В результате изучения концентраций элементного и минералогического состава образца, были получены результаты, представленные на фигуре 2.

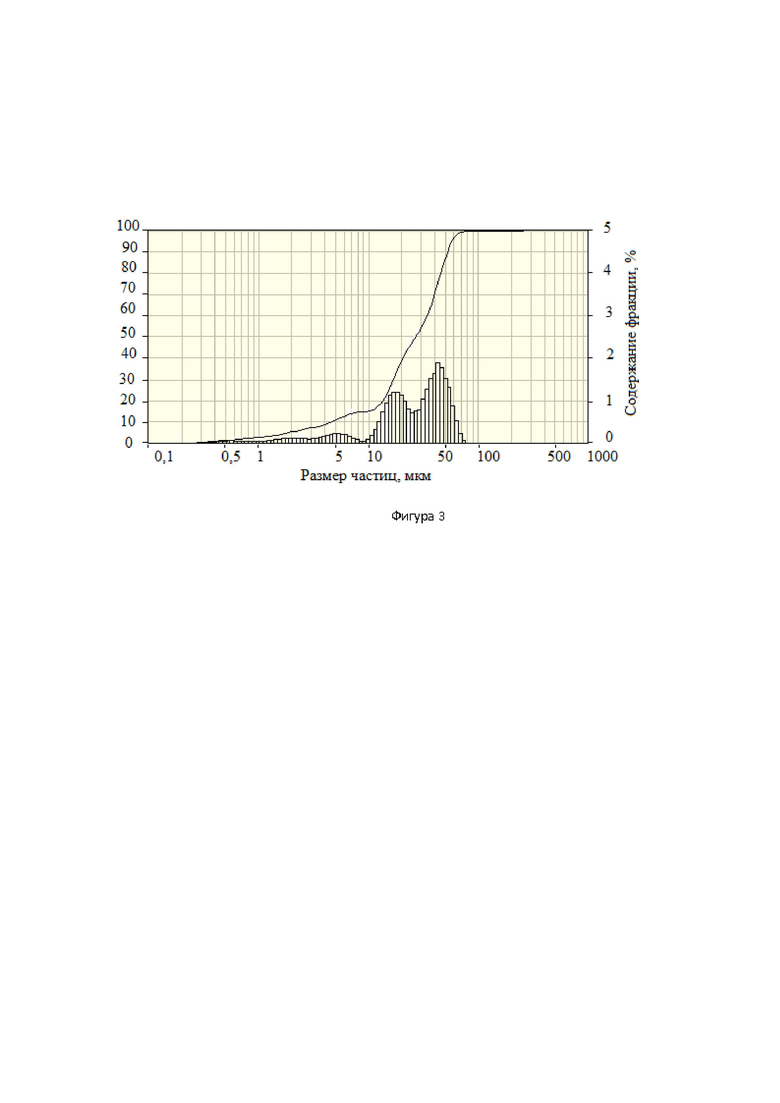

Основным материалом в образцах является вольфрам - 72,12%, никель - 5,61%, железо - 5,33%, кислород - 3%, углерод - 13,94% (Таблица 1).

Затем полученный порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 3).

Установлено, что средний размер частиц составляет 48,14 мкм, арифметическое значение - 48,142 мкм.

Для изучения формы и морфологии, полученных порошков были выполнены снимки на растровом электронном микроскопе «Nova NanoSEM 450». На основании фигуры 1, порошок, полученный методом ЭЭД из псевдосплава ВНЖ, в основном состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов) и осколочной формы.

Пример 3.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в керосине осветительном при массе загрузки 300 г диспергировали псевдо сплав ВНЖ. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 170…180 Гц;

- напряжение на электродах от 150…160 В;

- емкость конденсаторов 65 мкФ.

При данных режимах процесс диспергирования не стабилен и носит взрывной характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

| Способ получения металлического нанопорошка из отходов свинцовой бронзы в дистиллированной воде | 2018 |

|

RU2710707C1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в керосине | 2022 |

|

RU2802693C1 |

| Способ изготовления жаропрочного никелевого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ЖС6У в осветительном керосине | 2023 |

|

RU2816973C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| Способ получения безвольфрамовых твердосплавных порошков из отходов сплава марки КНТ-16 в спирте этиловом | 2019 |

|

RU2747197C1 |

| Способ получения порошка титана методом электроэрозионного диспергирования | 2016 |

|

RU2631549C1 |

Изобретение относится к порошковой металлургии, в частности к получению металлических износостойких вольфрамсодержащих порошков. Может использоваться для нанесения износостойких покрытий при восстановлении и упрочнения ответственных деталей машин. Вольфрамсодержащий порошок получают из отходов псевдосплава ВНЖ методом электроэрозионного диспергирования в осветительном керосине при напряжении на электродах 100…110 В, емкости разрядных кондесаторов 50 мкФ и частоте следования импульсов 120…130 Гц. Обеспечивается получение порошка правильной сферической формы, снижение энергозатрат и повышение экологичности производства. 1 табл., 3 пр., 3 ил.

Способ получения порошка тяжелого вольфрамового псевдосплава электроэрозионным диспергированием отходов псевдосплава ВНЖ, отличающийся тем, что порошок получают путем электроэрозионного диспергирования отходов псевдосплава ВНЖ в керосине осветительном при напряжении на электродах 100…110 В, ёмкости разрядных конденсаторов 50 мкФ и частоте следования импульсов 120…130 Гц.

| Способ получения кобальто-хромовых порошков электроэрозионным диспергированием | 2018 |

|

RU2681237C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОГО СПЛАВА ВК8 ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ | 2009 |

|

RU2443507C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2455117C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| US 3115569 A, 24.12.1963 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2021-04-29—Публикация

2020-05-28—Подача