Изобретение относится к области порошковой металлургии жаропрочных сплавов на никелевой основе с применением некондиционных отходов и может быть использовано при изготовлении деталей газотурбинных двигателей с высокими механическими характеристиками. Целью изобретения является улучшение механических свойств изделий.

Известен способ получения жаропрочных сплавов на никелевой основе [Патент на изобретение РФ №2470081, МПК С22С 11/02,С22В 9/02 опубл.20.12.2022 , Бюл. №35], согласно которому осуществляется подготовка шихтовых материалов, содержащих отходы жаропрочных никелевых сплавов, и их последующий переплав в вакууме. В качестве отходов жаропрочных никелевых сплавов используют возврат литейного производства и стружку, полученную при резке прутков жаропрочных никелевых сплавов, в количестве 3…10% от массы шихтовых материалов. Стружку предварительно промывают в проточной водопроводной воде до остаточного содержания масел на поверхности стружки в количестве 3…5%, обезжиривают в ультразвуковой ванне с водным раствором технического моющего средства, промывают в ультразвуковой ванне с использованием проточной водопроводной воды, а затем осуществляют промывку в непроточной дистиллированной воде. Далее проводят конвекционную сушку в сетчатых вращающихся барабанах и магнитную сепарацию стружки.

Недостаток данного способа низкое качества сплава из-за введения в состав шихтовых материалов очищенной от технических примесей стружки.

Наиболее близким к предлагаемому способу является [Патент на изобретение РФ №1593042 МПК B22F 3/10 Опубл.13.01.1994 г.] способ получения заготовок из порошков жаропрочных никелевых сплавов, включающий засыпку порошка в форму, нагрев в вакууме до температуры спекания, причем нагрев от 1100°C до температуры спекания проводят со скоростью 5…9 град/мин, спекание с выдержкой при температуре, находящейся между температурами солидус и ликвидус и охлаждение, перед засыпкой порошок обрабатывают аммонийными солями комплексонов, выбранных из группы триаммонийная соль диэтилентриаминпентауксусная кислота, триаммонийная соль этилендиаминтетрауксусная кислота, с концентрацией 0,4…0,6 моль/л при температуре 65…85°C в течение 20…40 мин, нагрев в интервале температур 20…300°C проводят со скоростью 2…4 град/мин, в интервале температур 300…1100°C со скоростью 16…20 град/мин, а выдержку при температуре спекания проводят в течение 0,5…1 ч.

Недостатком известного способа является относительно низкое качество сплава вследствие относительно высокой конечной пористости и невысокие в связи с этим физико-механические свойства сплава при высокойстоимости применяемых порошковых материалов.

Технической задачей изобретения является получение жаропрочного никелевого сплава с улучшенными физико-механическими свойствами и низкой себестоимостью.

Поставленная задача решается тем, что упомянутый сплав получаются в результате искрового плазменного спекания никелевых порошков, получаемых электроэрозионным диспергированием отходов сплава ЖС6У в осветительном керосине.

Процесс электроэрозионного диспергирования (ЭЭД) представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами.

Регулируя электрические параметры установки для электроэрозионного диспергирования (ЭЭД), можно получать за определенные промежутки времени нужное количество порошка заданных размеров и качества. Получаемые электроэрозионным способом порошковые материалы имеют в основном сферическую форму частиц.

Получение спеченных изделий искровым плазменным спеканием в условиях быстрого нагрева и малой продолжительности рабочего цикла способствует повышению физико-механических свойств по сравнению с промышленными сплавами, из которых были получены исходные частицы порошка, за счет подавления роста зерна и получения равновесного состояния с субмикронным и наномасштабным зерном. Использование метода искрового плазменного спекания для получения жаропрочного никелевого сплава из порошка, полученного электроэрозионным диспергированием сплава ЖС6У в осветительном керосине, позволит обеспечить высокую работоспособность изделий за счет однородности поверхности, благоприятной структуры и низкой пористости изделия.

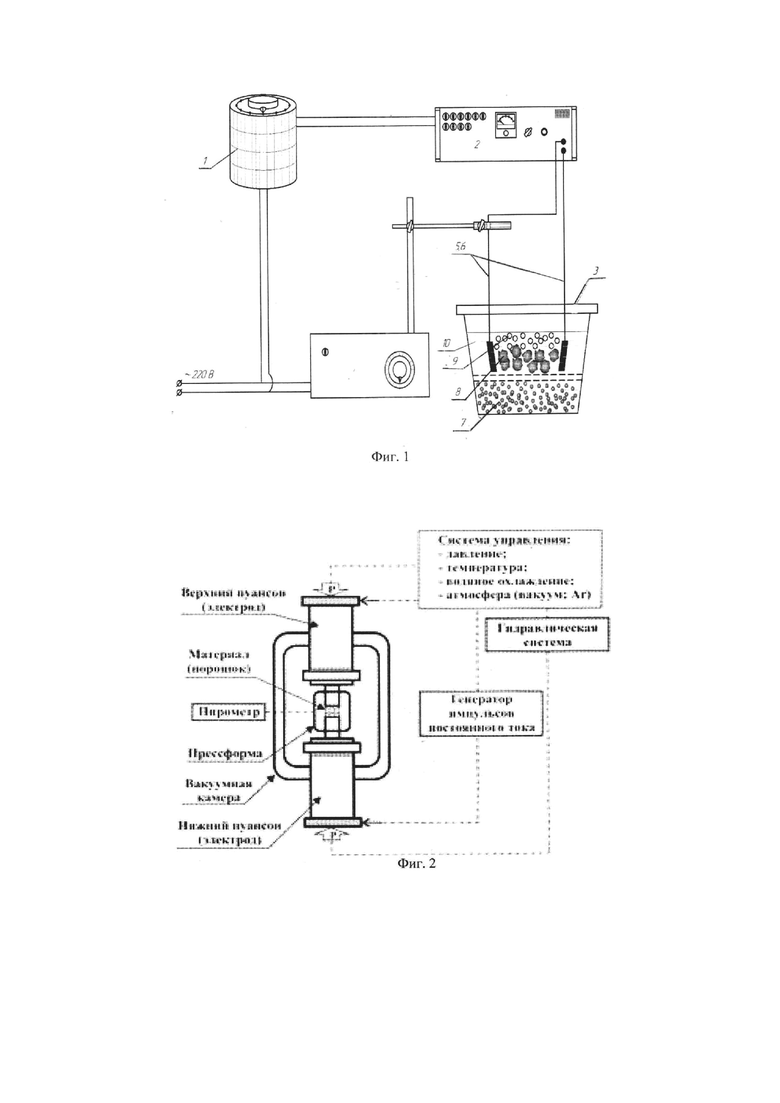

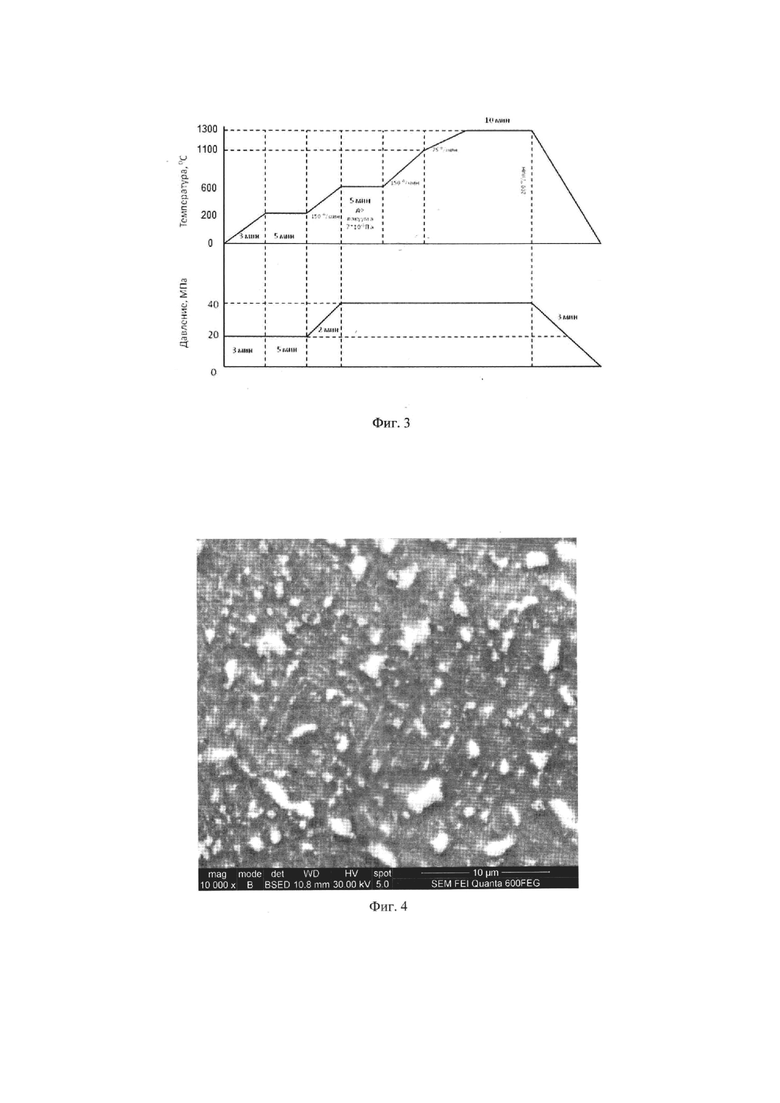

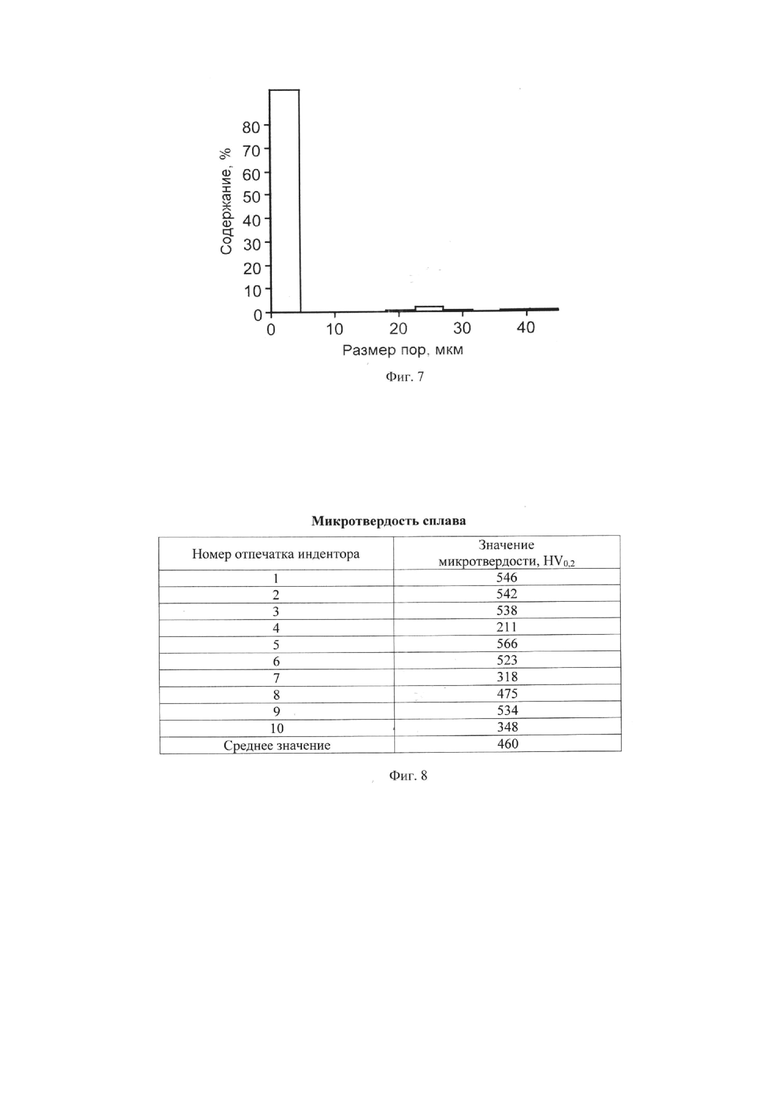

На фигуре 1 представлена схема процесса ЭЭД, на фигуре 2 представлена блок-схема этапов искрового плазменного спекания жаропрочных никелевых порошков, на фигуре 3 показаны режимы искрового плазменного спекания, на фигуре 4 - микроструктура спеченного изделия, на фигуре 5 - спектрограмма элементного состава спеченного изделия, на фигуре 6 - дифрактограмма спеченного образца, на фигуре 7 - гистограмма распределения пор по размеру, на фигуре 8 - микротвердость спеченных образцов.

Никелевый порошок получали в следующей последовательности.

На первом этапе производили сортировку отходов жаропрочного никелевого сплава, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - осветительным керосином, отходы загружали в реактор.

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 1. В начале осуществлялась сборка электродов 5 и 6 из диспергируемых отходов сплава 8. Далее в реактор 3 загружались гранулы диспергируемого сплава ЖС6У 8 и заливалась рабочая жидкость - керосин 10. На пульте управления генератора импульсов 2 устанавливались требуемые для электродиспергирования металлоотходов параметры: емкость разрядных конденсаторов и частота следования импульсов. Затем при помощи регулятора напряжения 1 устанавливалось такое напряжение, при котором происходил электрический пробой рабочей жидкости 10, находящийся в межэлектродном пространстве. При образовании канала разряда куски твердого сплава в точке разряда плавились и испарялись. Рабочая жидкость 10 в канале электрического разряда также кипела и испарялась, образуя газовый пузырь 9. Капли расплавленного и испаряющегося твердого сплава попадали в жидкую рабочую среду с образованием сферических и эллиптических частиц 7, а также агломератов. Встряхиватель 4 перемещал один из электродов и обеспечивал непрерывное протекание процесса электродиспергирования. На третьем этапе проводится выгрузка рабочей жидкости с никелевым порошком из реактора. На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка.

Затем полученный порошок подвергали искровому плазменному спеканию в системе SPS 25-10 «Thermal Technology» (США). В качестве температуры компактирования полученных порошков были выбраны значения температуры 1250…1350°С. Образец в виде порошка помещали в графитовую пресс-форму, предварительно футерованную графитовой бумагой, затем пресс-форму устанавливали в установку для искрового плазменного спекания и откачивали вакуум до уровня 2,0*10-3 Торр. Нагревали заготовку до 200°C со скоростью 100°/мин, при 200°C выдерживали образец 2 минуты для дегазации. Затем образец спрессовывали при давлении 30…50 МПа с одновременным нагревом до температуры 1250…1350 °C со скоростью 100°/мин и выдерживали при данной температуре и давлении в течении 8…12 мин. Далее охлаждали до комнатной температуры со скоростью 30°/мин. После полного остывания снимали нагрузку с образца и извлекали его из пресс-формы.

При этом достигается следующий технический результат: спеченный жаропрочный никелевый сплав с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Пример 1.

Для получения никелевого порошка использовали отходы жаропрочного сплава марки ЖС6У, которые измельчали методом электроэрозионного диспергирования в осветительном керосине на установке (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов ЖС6У использовали следующие параметры установки: напряжение на электродах от 130…150 В; ёмкость конденсаторов 55…60 мкФ; частота следования импульсов 260…300 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов сплава с образованием частиц жаропрочного никелевого порошка.

Спекание никелевого порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1250 °С, давлении Р = 35 МПа и времени выдержки t = 8 мин.

При данных режимах твердосплавный порошок не спекся.

Пример 2.

Для получения никелевого порошка использовали отходы жаропрочного сплава марки ЖС6У, которые измельчали методом электроэрозионного диспергирования в дистиллированной воде на установке (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов ЖС6У использовали следующие параметры установки: напряжение на электродах от 130…150 В; ёмкость конденсаторов 55…60 мкФ; частота следования импульсов 260…300 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов сплава с образованием частиц жаропрочного никелевого порошка.

Спекание никелевого порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1300 °С, давлении Р = 40 МПа и времени выдержки t = 10 мин.

Полученный жаропрочный сплав исследовали различными методами.

Микроструктуру сплавов исследовали на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). Анализ микроструктуры сплава, показал, что он имеет мелкозернистое строение, без включений, равномерное распределение фаз и отсутствие значительных пор, трещин и несплошностей.

Рентгеноспектральный микроанализ сплавов проводили на энергодисперсионном анализаторе рентгеновского излучения фирмы «EDAX» (Нидерланды), встроенном в растровый электронный микроскоп «QUANTA 200 3D» (Нидерланды). На основе анализа спектрограмм элементного состава установлено, что сплава состоит из следующих равномерно распределенных по объему элементов: С, Al, W, Cr, Fe, Mo, Ni, Nb, Co и Ti.

Фазовый анализ сплава выполняли на рентгеновском дифрактометре «Rigaku Ultima IV» (Япония). Анализ дифрактограмм фазового состава исследуемых сплавов показал наличие в них следующих фаз: Ni, Ni17W3, C5NbTi2 и Al0,9Ni4,22.

Пористость сплава определяли с помощью оптического инвертированного микроскопа Olympus GX51 с программным обеспечением для количественного анализа изображения. В результате исследования пористости спеченных образцов металлографическим методом было установлено, что ее величина составляет порядка 0,18%. Низкое значения пористости полученных образцов связано с эффектом плазмы искрового разряда при спекании.

Микротвердость сплава по поверхности определяли с помощью автоматической системы анализа микротвердости AFFRI DM-8 по методу микро-Виккерса при нагрузке на индентор 200 г по десяти отпечаткам со свободным выбором места укола в соответствии с ГОСТом 9450-76 (Измерение микротвердости вдавливанием алмазных наконечников). Время нагружения индентора составило 10 с. Экспериментально установлено, что микротвердость спеченных образцов, полученных методом искрового плазменного спекания из диспергированных электроэрозией частиц сплава ЖС6У, составляет 460 HV0,2.

Проведенные исследования показали, что искровым плазменным спеканием никелевых порошков, получаемых электроэрозионным диспергированием отходов сплава ЖС6У в осветительном керосине, имеется возможность получения жаропрочного сплава с равномерным распределением легирующих элементов.

Пример 3.

Для получения никелевого порошка использовали отходы твердого сплава марки ЖС6У, которые измельчали методом электроэрозионного диспергирования в дистиллированной воде на установке (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов ЖС6У использовали следующие параметры установки: напряжение на электродах от 130…150 В; ёмкость конденсаторов 55…60 мкФ; частота следования импульсов 260…300 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов сплава с образованием частиц жаропрочного никелевого порошка.

Спекание никелевого порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1350 °С, давлении Р = 45 МПа и времени выдержки t = 12 мин.

При данных режимах имелись раковины и поры на поверхности твердосплавной заготовки.

Изобретение относится к области порошковой металлургии, в частности к получению жаропрочных сплавов на никелевой основе с применением некондиционных отходов. Может использоваться для изготовления деталей газотурбинных двигателей с высокими механическими характеристиками. Для получения жаропрочного никелевого сплава используют порошок, полученный электроэрозионным диспергированием отходов сплава ЖС6У в осветительном керосине. Сплав получают путем искрового плазменного спекания при температуре 1300°С, давлении 40 МПа и времени выдержки 10 мин. Обеспечивается повышение механических свойств. 8 ил., 3 пр.

Способ изготовления жаропрочного никелевого сплава из отходов сплава ЖС6У, включающий подготовку порошка никелевого сплава и спекание, отличающийся тем, что упомянутый порошок получают путем электроэрозионного диспергирования отходов сплава ЖС6У в осветительном керосине, после чего осуществляют искровое плазменное спекание при температуре 1300°С, давлении 40 МПа и времени выдержки 10 мин.

| CN 105397085 B, 12.09.2017 | |||

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в керосине осветительном | 2022 |

|

RU2784145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| Способ получения никельхромового сплава Х20Н80, спеченного из электроэрозионных порошков, полученных в керосине | 2021 |

|

RU2772880C1 |

| WO 2017188088 A1, 02.11.2017 | |||

| US 8460485 B2, 11.06.2013. | |||

Авторы

Даты

2024-04-08—Публикация

2023-02-20—Подача