Изобретение относится к контрольно-измерительной технике и, в частности, к способу определения пространственного положения оси трубопровода вне зависимости от особенностей его прокладки (подземный трубопровод, надземный трубопровод, участок подводного перехода и т.д.).

Для оценки работоспособности трубопровода и выработки эффективных мер по обеспечению требуемого уровня его надежности и безопасности необходимо иметь информацию о напряженно-деформированном состоянии какой-либо его точки. Оно формируется от действия двух видов нагрузок:

- функциональные нагрузки (внутренне давление перекачиваемого продукта);

- нагрузки, обусловленные воздействием на трубопровод внешней среды (изгиб и кручение, вызванные начальным пространственным положением трубопровода и его изменением в процессе эксплуатации).

Задача определения функциональных нагрузок, действующих на определенную область трубопровода, в настоящее время решается установкой манометров и систем телемеханики, позволяющих в режиме реального времени видеть информацию о давлении в контрольных точках трубопровода на диспетчерском пульте.

В свою очередь, с установлением нагрузок, вызванных пространственным положением трубопровода, существуют проблемы, поскольку определить это пространственное положение с использованием существующих технологий является задачей трудоемкой и дорогостоящей, а получаемый при этом результат может иметь низкую степень достоверности. Особенно это касается трубопроводов подземной прокладки.

Так, в настоящее время известно четыре технологии определения пространственного положения трубопроводов.

Первая технология - выполнение привязки трубопровода к опорным геодезическим пунктам. Для реализации данной технологии предварительно выполняется поиск оси трубопровода и определение глубины его залегания в контрольных точках. Для этого используются приборы типа трассоискателей, регистрирующих электромагнитное поле, излучаемое трубопроводом. Принцип и последовательность данной операции изложены, в частности, в ВРД 39-1.10-026-2001 «Методика оценки фактического положения и состояния подземных трубопроводов». После этого выполняется определение планово-высотного положения контрольных точек трубопровода с использованием геодезического оборудования. Последовательность действий при выполнении данной операции изложена, в частности, в СП 11-104-97 «Инженерно-геодезические изыскания для строительства». Обработка данных геодезических измерений также может выполняться в соответствии с патентом RU2592733C2. Полученная информация позволяет определить пространственное положение локальных точек оси трубопровода, из которого в результате математической обработки может быть получено напряженно-деформированное состояние в какой-либо точке сечения трубопровода. Главными недостатками данной технологии является ее низкая точность и трудоемкость: ошибка в обнаружении оси трубопровода и глубины его залегания с использованием трассоискателей может достигать нескольких метров, при этом для получения координат каждой точки может быть затрачено около получаса времени и даже более. Также следует принимать во внимание труднодоступность значительной части трубопроводных магистралей, проложенных по территории России.

Вторая технология - с использованием навигационных систем глобального позиционирования (типа GPS и ГЛОНАСС). Подробно данная технология описана, в частности, в монографии Генике А.А., Побединский Г.Г. Глобальные спутниковые системы определения местоположения и их применение в геодезии.- М.: Картгеоцентр, 2004.- 355 с. Применение данной технологии также предусматривает предварительное определение точек оси и глубины заложения трубопровода описанным выше способом сиспользованием трассоискателей, после чего в этих точках определяются координаты. Последовательное измерение координат локальных точек над осью трубопровода, а также определение глубины его заложения позволяет получить данные для определения пространственного положения трубопровода. Недостатком данной технологии, помимо тех, что присущи первой рассмотренной технологии, является еще более низкая точность - на погрешность определения оси и глубины заложения трубопровода с использованием трассоискателей накладывается погрешность определения координат точек трубопровода с использованием навигационных систем глобального позиционирования, достигающая 3-6 м, что в результате приводит к очень высокой ошибке в определении пространственного положения трубопровода.

Третья технология - установка датчиков деформации на трубопровод. В качестве таких датчиков используются тензометрические или оптоволоконные датчики. Последние могут быть как точечными, так и распределенными. Одним из примеров такой технологии является патент RU 2729304 C1. Он заключается в установке по периметру трубы не менее 3-х распределенных волоконно-оптических сенсоров продольной деформации и съеме данных о деформациях трубопровода в точках крепления сенсоров через блок управления и кабели связи. В результате математической обработки определяются деформации растяжения и изгиба в сечении трубопровода, к которому крепятся сенсоры, а по этим данным - пространственное положение оси трубопровода. У данной технологии есть несколько недостатков. Распределенные волоконно-оптические датчики, включая необходимую для их работы инфраструктуру (кабели связи, блок опроса, сбора и обработки информации) являются дорогостоящими, особенно при их установке на такие протяженные объекты, как трубопровод. При этом возникает ряд сложностей. Для получения достоверной информации о деформации трубопровода распределенные датчики должны точно повторять его пространственное положение, т.е. не иметь собственной кривизны. Этого можно добиться только если жестко закреплять датчики непосредственно на металле трубы с маленьким шагом и с высокоточным соблюдением часовой ориентации точек крепления на трубопроводе. Однако на практике крепить датчики к металлу не представляется возможным, поскольку трубопроводы имеют изоляционное покрытие, нанесение которого поверх датчиков не позволит обеспечить необходимую адгезию с металлом трубы в этих зонах и приведет к его преждевременному повреждению. Крепление же датчиков поверх изоляции в трассовых условиях обуславливает как сложность с обеспечением одинаковой угловой ориентации точек крепления, так и возможность смещения точек крепления от воздействия окружающего грунта в процессе эксплуатации трубопровода. Вариант с точечными датчиками значительно более экономичный, однако в данном случае остается описанная выше проблема с креплением датчиков, к которой добавляется то обстоятельство, что устанавливать их на трубу можно только до начала строительства трубопровода, поскольку в противном случае напряженно-деформированное состояние трубопровода в момент установки на него датчиков не будет учитываться в показаниях. Также можно отметить, что для того, чтобы иметь возможность идентифицировать изгибные нагрузки трубопровода необходимо устанавливать в каждом сечении не менее Зх датчиков, равномерно распределенных по периметру трубы, что увеличивает трудоемкость и стоимость использования данной технологии.

Четвертая технология - использование инерциальных навигационных систем. Различными вариантами данной технологии являются патенты RU 2621219 C1, RU 2527902 C2, RU 2558724 C2. Она заключается в том, что на внутритрубное устройство устанавливается инерциальная навигационная система, состоящая в общем случае из трех одноосных акселерометров, расположенных в ортогональных плоскостях, определяющих ускорения по своим осям при движении внутритрубного устройства, датчиков угловой скорости (гироскопов), необходимых для определения углового положения акселерометров в каждый момент времени, одометров, определяющих пройденный путь, и бортового компьютера, записывающего и обрабатывающего поступающую информацию от датчиков. При известных начальных координатах, начальной скорости внутритрубного устройства, а также его ускорении в ортогональной системе координат в каждый момент времени путем интегрирования определяются координаты устройства, что позволяет получить данные о пространственном положении оси трубопровода и, как следствие, о его напряженно-деформированном состоянии.

Данная технология принята как наиболее близкая к заявляемому изобретению. При этом она имеет ряд недостатков. Главным из них является ошибка в определении угловых скоростей при движении инерциальной навигационной системы. Связана она с наличием углового дрейфа гироскопов. Даже при использовании высокоточных гироскопов с величиной углового дрейфа около 0,03  накапливаемая ошибка в определении координат достигает 1 км через 2 км пути [М.Ю. Кирьянов, В.В. Орлов Применение инерциальных навигационных систем во внутритрубной диагностике / Наука и технологии трубопроводного транспорта нефти и нефтепродуктов.- 2017.-№7(3).- С. 84-94], что делает невозможным использование получаемой информации для определения напряженно-деформированного состояния трубопровода. В этой связи для определения пространственного положения трубопровода с приемлемой погрешностью вышеуказанная технология дополняется другими. Так, в патенте RU 2527902 C2 для этого предложено выполнение дополнительной геодезической коррекции. Она заключается в установке специальных контрольных пунктов через каждые 2 км трубопровода, и выполнении их геодезической привязки с использованием систем GPS/Глонасс, которые, обмениваясь данными с инерциальной навигационной системой, позволяют ей корректировать вычисленные координаты трубопровода.

накапливаемая ошибка в определении координат достигает 1 км через 2 км пути [М.Ю. Кирьянов, В.В. Орлов Применение инерциальных навигационных систем во внутритрубной диагностике / Наука и технологии трубопроводного транспорта нефти и нефтепродуктов.- 2017.-№7(3).- С. 84-94], что делает невозможным использование получаемой информации для определения напряженно-деформированного состояния трубопровода. В этой связи для определения пространственного положения трубопровода с приемлемой погрешностью вышеуказанная технология дополняется другими. Так, в патенте RU 2527902 C2 для этого предложено выполнение дополнительной геодезической коррекции. Она заключается в установке специальных контрольных пунктов через каждые 2 км трубопровода, и выполнении их геодезической привязки с использованием систем GPS/Глонасс, которые, обмениваясь данными с инерциальной навигационной системой, позволяют ей корректировать вычисленные координаты трубопровода.

В патентах RU 2558724 C2 и RU 2621219 C1 для повышения точности определения пространственного положения с использованием инерциальных навигационных систем используются многократные пропуски внутритрубных устройств, а наличие изменения пространственного положения трубопровода определяется путем сопоставления результатов.

В итоге, использование инерциальных навигационных систем для определения пространственного положения трубопровода является чрезвычайно дорогостоящей технологией, которая при этом не может обеспечить высокую стабильность и точность получаемых данных.

Техническим результатом предлагаемого изобретения является повышение точности определения пространственного положения оси трубопровода.

Задача, решаемая настоящим изобретением - определение напряженно-деформированного состояния любой точки трубопровода, вызванного фактическим пространственным положением его оси.

Предлагаемый способ заключается в установке на анализируемый участок трубопровода специальных меток, содержащих следующие датчики пространственной ориентации:

- датчики определения углов наклона по трем осям в ортогональной системе координат (например инклинометры);

- датчик определения азимута (например, гирокомпас);

- датчик определения высотного положения (например, барометр).

Метки устанавливаются с определяемым шагом в проекции на ось трубопровода. Чем меньше будет интервал между метками, тем точнее будет выполнено определение пространственного положения трубопровода. Для участков с ровным рельефом, на которых не характерны сейсмические, карстовые, оползневые и т.п.явления достаточным интервалом, обеспечивающим определение пространственного положения оси трубопровода с погрешностью не более 1%, является 50 м. Для потенциально опасных с точки зрения геологии участков, а также для участков со сложным рельефом данный интервал может быть уменьшен.

При наличии отводов, гнутых труб и т.д. метки следует устанавливать в непосредственной близости до и после данных элементов, что позволяет идентифицировать их и корректно учесть при моделировании пространственного положения трубопровода.

После установки меток выполняется съем показаний с датчиков и их передача в пункт обработки. В зависимости от конструктивных, эксплуатационных и технологических особенностей трубопровода данный процесс может быть реализован тремя способами:

1. При пропуске внутритрубного устройства (диагностического, очистного и т.д.). В этом случае к внутритрубному устройству прикрепляется специальное считывающее устройство, содержащее модуль генерирования электромагнитного поля и модуль считывания и хранения информации с меток.

Метки дополнительно оснащаются модулем опроса и регистрации показаний датчиков, модулем преобразования электромагнитного поля в электрический ток, модулем для передачи радиосигналов и устанавливаются на внутренней поверхности трубы при производстве труб, либо в процессе строительства, ремонта или реконструкции трубопровода. Габаритные размеры меток не должны препятствовать пропуску внутритрубных устройств, установке и перемещению сварочных центраторов и. д. Места установки меток не должны мешать процессу сварки, а также гарантировать отсутствие влияния термического цикла сварки на чувствительные элементы метки.

Реализация способа выглядит следующим образом.

Считывающее устройство при пропуске внутритрубного устройства генерирует электромагнитное поле. В момент его приближения к метке данное электромагнитное поле возбуждает в метке индукционный ток. Полученная энергия используется меткой на опрос показаний датчиков, их запись и передачу радиосигналом назад считывающему устройству. Такой обмен информацией между меткой и считывателем может происходить по технологии радиочастотной идентификации (RFID).

В результате, метка может не содержать питающего элемента, что обеспечивает возможность ее автономного функционирования на протяжении многих лет.

Расстояние между метками в проекции на ось трубопровода определяется в этом случае одометром внутритрубного устройства. Местоположение меток может быть определено или по обнаружению соответствующей магнитной (ультразвуковой) аномалии при анализе результатов внутритрубной дефектоскопии, или по какой-либо другой форме взаимодействия между меткой и считывающим устройством (по максимальной мощности радиосигнала от метки, по механическому контакту с меткой и т.д.).

2. При выполнении надземного обследования специализированными сотрудниками, беспилотными летательными аппаратами и т.д.

В этом случае метки устанавливаются на наружную поверхность трубопровода и также дополнительно оснащаются модулем опроса и регистрации показаний датчиков, модулем преобразования электромагнитного поля в электрический ток, модулем для передачи радиосигналов. Причем, меткам не обязательно иметь непосредственный контакт с металлом труб, они могут устанавливаться на изоляционное покрытие. Достаточно только обеспечить их фиксацию на трубопроводе для чего могут быть использованы, к примеру, специальные хомуты.

Реализация способа выглядит аналогичной описанному выше. Разница заключается в том, что взаимодействие считывающего устройства и метки происходит снаружи трубопровода.

Расстояние между метками в проекции на ось трубопровода в данном способе определяется либо в процессе их установки, либо при пропуске внутритрубного дефектоскопа (для этого необходимо обеспечить контакт метки с металлом трубы, что приведет к возникновению магнитной (ультразвуковой) аномалии, позволяющей идентифицировать метку при обработке результатов внутритрубной диагностики.

Данный способ может быть целесообразен в том случае, когда требуется установка меток на действующий трубопровод, либо когда трубопровод не приспособлен к пропуску внутритрубных устройств.

3. С использованием стационарного пункта сбора информации. В этом случае метки устанавливаются на наружной поверхности трубопровода и имеют кабели связи, соединяющие их с источником питания, блоком опроса датчиков и сбора информации. При таком способе реализации опрос датчиков может выполняться в режиме реального времени.

Расстояние между метками в проекции на ось трубопровода в этом случае определяется одним из рассмотренных выше способов.

В результате съема информации с меток в качестве исходных данных для анализа пространственного положения и напряженно-деформированного состояния трубопровода получают:

- пространственная ориентация локальных точек трубопровода в зоне установки меток, включающая их углы наклона в ортогональной системе координат, азимут и высотное положение;

- расстояние между метками в проекции на ось трубопровода. Данная информация позволяет методом математической обработки:

1) получить пространственное положение любой точки оси трубопровода и, как следствие, определить продольные деформации и напряжения любой точки любого сечения анализируемого участка трубопровода, вызванные пространственным положением трубопровода;

2) получить информацию о деформациях и напряжениях кручения любой точки любого сечения оси трубопровода.

Для решения первой задачи может быть использован подход, заключающийся в аппроксимации дискретно измеренных значений пространственного положения методом наименьших квадратов с использованием интерполяционных полиномов n-й степени.

Особенностью выполнения данной процедуры будет являться то, что в настоящем случае в качестве граничных условий выступают не координаты контрольных точек, а:

- длина кривой между контрольными точками;

- углы наклона касательных к кривой в контрольных точках;

- разница высотных положений между контрольными точками;

- условие обеспечения максимального радиуса кривизны кривой между контрольными точками.

Интерполирующая функция строится отдельно для каждой из координатных плоскостей XOY и XOZ. Коэффициенты интерполяционного полинома, описывающего уравнение изогнутой оси трубопровода, вычисляются из решения системы линейных алгебраических уравнений относительно неизвестных коэффициентов, полученной с учетом граничных условий в контрольных точках трубопровода из уравнений метода наименьших квадратов.

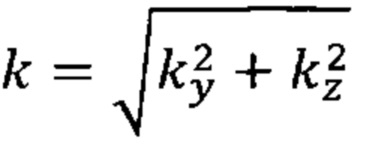

После получения уравнения изогнутой оси анализируемого участка в плоскостях XOY и XOZ, путем двойного дифференцирования этих уравнений записывают выражения для кривизн ky и kz оси участка в этих же плоскостях. Результирующая кривизна k в любом сечении рассматриваемого участка находится по правилу суммирования векторов:

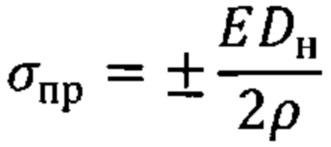

Зная кривизну в сечении трубопровода могут быть вычислены максимальные (фибровые) продольные напряжения в нем, вызванные пространственным положением трубопровода [СП 36.13330.2012 «Магистральные трубопроводы. Актуализированная редакция СНиП 2.05.06.85*»]:

где Е - модуль Юнга, МПа;

Dн - наружный диаметр трубопровода, мм

ρ - радиус упругого изгиба оси трубопровода, см.

В этом уравнении знак «+» относится к растянутой зоне сечения трубопровода, а знак «-» - к сжатой.

Для решения второй задачи используются данные с датчиков, определяющих угол наклона в плоскости, перпендикулярной направлению оси трубопровода, т.е. определяющих угол вращения трубопровода, относительно своей оси. Разность показаний указанных датчиков в начальный и в текущий момент эксплуатации будет показывать угол сдвига при кручении трубопровода. Угол сдвига трубопровода в промежуточных точках сечения трубопровода может быть определен путем аппроксимации линейной функцией.

Зная угол сдвига, напряжение сдвига τ может быть вычислено по формуле:

τ=Gγ

где G - модуль сдвига, МПа;

γ - угол сдвига, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ОТСЛЕЖИВАНИЯ ТРАЕКТОРИИ ДВИЖЕНИЯ ВНУТРИТРУБНОГО СНАРЯДА | 2013 |

|

RU2574698C2 |

| УСТРОЙСТВО ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ТРУБОПРОВОДА И СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБОПРОВОДА ПО РЕЗУЛЬТАТАМ ДВУХ И БОЛЕЕ ИНСПЕКЦИОННЫХ ПРОПУСКОВ ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ТРУБОПРОВОДА | 2013 |

|

RU2558724C2 |

| Способ определения координат планово-высотного положения оси подземного трубопровода | 2020 |

|

RU2743605C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ СМЕЩЕНИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2206871C2 |

| ВНУТРИТРУБНЫЙ МНОГОКАНАЛЬНЫЙ ПРОФИЛЕМЕР | 2012 |

|

RU2529820C2 |

| КОМПЛЕКС ДЛЯ ПОЛУНАТУРНЫХ ИСПЫТАНИЙ ИНЕРЦИАЛЬНЫХ НАВИГАЦИОННЫХ СИСТЕМ ВНУТРИТРУБНЫХ ИНСПЕКТИРУЮЩИХ СНАРЯДОВ | 2012 |

|

RU2511057C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К ВНУТРЕННЕЙ КОРРОЗИИ | 2008 |

|

RU2360230C1 |

| Способ автоматической посадки воздушного судна | 2023 |

|

RU2839178C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА НАВИГАЦИИ И ТОПОПРИВЯЗКИ | 2010 |

|

RU2439497C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ СМЕЩЕНИЙ ОСЕВОЙ ЛИНИИ ТРУБОПРОВОДА | 2016 |

|

RU2621219C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для определения пространственного положения оси трубопровода вне зависимости от особенностей его прокладки. Способ заключается в том, что на трубопровод с определяемым шагом в проекции на ось трубопровода устанавливаются метки, содержащие датчики пространственной ориентации, определяющие углы поворота в ортогональной системе координат, азимут и высотное положение. Затем выполняются операции съема показаний с датчиков и их передача в пункт обработки, которые могут быть реализованы одним из трех способов. Первый - при пропуске внутритрубного устройства с прикрепленным к нему считывающим устройством. В этом случае метки устанавливаются на внутреннюю поверхность трубопровода, опрос датчиков происходит в результате наведения электромагнитного поля на метку в момент прохождения рядом с ней считывающего устройства и генерирования в ней индукционного тока, а передача показаний датчиков считывающему устройству происходит посредством радиосигнала. Второй - при выполнении наземного обследования, который отличается от первого тем, что метки устанавливаются на наружную поверхность трубопровода, а взаимодействие между считывающим устройством и метками происходит снаружи трубопровода. Третий - при соединении меток, установленных на наружную поверхность трубопровода, через кабели связи с источником питания, блоком опроса датчиков и сбора информации. После сбора информации с датчиков, а также определения расстояния между метками в проекции на ось трубопровода с использованием программного обеспечения производится построение интерполирующих функций положения оси трубопровода во взаимно перпендикулярных координатных плоскостях, а также вращения трубопровода относительно собственной оси, позволяющих вычислить продольные и сдвиговые напряжения в любой точке сечения трубопровода, вызванные его пространственным положением. Технический результат - повышение точности определения пространственного положения оси трубопровода. 3 з.п. ф-лы.

1. Способ определения пространственного положения трубопровода, отличающийся тем, что на трубопровод с определяемым шагом в проекции на ось трубопровода устанавливаются метки, содержащие датчики пространственной ориентации, определяющие углы наклона в ортогональной системе координат, азимут и высотное положение, после чего выполняется съем показаний с датчиков и их передача в пункт обработки, где производится построение интерполирующих функций положения оси трубопровода во взаимно перпендикулярных координатных плоскостях, а также вращения трубопровода относительно собственной оси, позволяющих вычислить продольные и сдвиговые напряжения в любой точке сечения трубопровода, вызванные его пространственным положением.

2. Способ по п. 1, отличающийся тем, что метки устанавливаются на внутренней поверхности трубопровода, дополнительно оснащаются модулем опроса и регистрации показаний датчиков, модулем преобразования электромагнитного поля в электрический ток и модулем для передачи радиосигналов, а сбор показаний датчиков и определение расстояния между метками производится посредством пропуска внутритрубного устройства, оснащенного одометром и считывающим устройством, содержащим модуль генерирования электромагнитного поля и модуль считывания и хранения информации с меток, при этом опрос показаний датчиков в метках происходит за счет формирования в них индукционного тока от наведенного электромагнитного поля, а передача показаний в считывающее устройство - радиосигналом.

3. Способ по п. 1, отличающийся тем, что метки устанавливаются на наружную поверхность трубопровода, дополнительно оснащаются модулем опроса и регистрации показаний датчиков, модулем преобразования электромагнитного поля в электрический ток и модулем для передачи радиосигналов, а сбор показаний датчиков производится при выполнении надземного обследования, при этом обследование выполняется с использованием считывающего устройства, содержащего модуль генерирования электромагнитного поля и модуль считывания и хранения информации с меток; опрос показаний датчиков в метках происходит за счет формирования в них индукционного тока от наведенного электромагнитного поля, а передача показаний в устройство - радиосигналом.

4. Способ по п. 1, отличающийся тем, что метки устанавливаются на наружную поверхность трубопровода и имеют кабели связи, соединяющие их с источником питания, блоком опроса датчиков и сбора информации.

| УСТРОЙСТВО ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ТРУБОПРОВОДА И СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБОПРОВОДА ПО РЕЗУЛЬТАТАМ ДВУХ И БОЛЕЕ ИНСПЕКЦИОННЫХ ПРОПУСКОВ ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ТРУБОПРОВОДА | 2013 |

|

RU2558724C2 |

| СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ТРУБОПРОВОДОВ | 2017 |

|

RU2716864C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ПРОТЯЖЕННЫХ ОБЪЕКТОВ, РАСПОЛОЖЕННЫХ НА ГЛУБИНЕ, ПРЕИМУЩЕСТВЕННО РАСПОЛОЖЕННЫХ ПОД ВОДОЙ, И ТРАССОИСКАТЕЛЬ ЭЛЕКТРОМАГНИТНЫЙ, ПРЕИМУЩЕСТВЕННО ТРАССОИСКАТЕЛЬ ЭЛЕКТРОМАГНИТНЫЙ СУДОВОЙ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2559565C2 |

| US 6243657 B1, 05.06.2001 | |||

| US 6553322 В1, 22.04.2003. | |||

Авторы

Даты

2021-05-04—Публикация

2020-10-30—Подача