Изобретение относится к двигателестроению и может быть использовано при проектировании поршневых двигателей внутреннего сгорания с рядным расположением цилиндров вращения, где для передачи движения поршней кривошипам коленчатого вала применяется трехзвенный кривошипно-шатунный механизм с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения и коленчатого вала.

Известно, что для прямого и обратного преобразования поступательного движения поршней во вращательное движение кривошипов коленчатого вала применяется трехзвенный кривошипно-шатунный механизм, содержащий шарнирно соединенные между собой посредством шатуна коленчатый вал с маховиком и поршень, оснащенный для его движения в цилиндре вращения n-кольцевым лабиринтным дифференциальным уплотнением плавающего типа, поршневым пальцем для соединения поршня с шатуном, с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения и коленчатого вала [Колчин А.И. Расчет автомобильных и тракторных двигателей: Учеб. пособие для вузов / А.И. Колчин, В.П. Демидов. - М.: Высш. шк., 2008, С. 152-153].

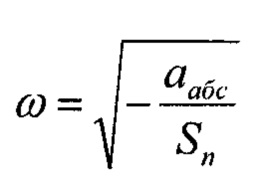

В известном механизме с применением поправки Ф.А. Брикса  для оценки перемещения поршня Sn при его движении в цилиндре вращения с изменением угла поворота кривошипа ϕ коленчатого вала преобразование поступательного движения поршня во вращательное движение кривошипа коленчатого вала противоречит условиям работы шатуна, воспринимающим значительные знакопеременные нагрузки, действующие вдоль его продольной оси, под влиянием которых воспринимаемая поршнем сила давления газов Pz, изгибает, сжимает и скручивает шатун, при его растяжении под действием инерционных нагрузок Pj, передаваемых поршню от вращающегося коленчатого вала с маховиком во вспомогательных тактах с односторонней выработкой юбки поршня, изгибом и скрученностью стержня шатуна, заклиниванием поршня при его поступательном движении в цилиндре вращения, возникающих, в том числе из-за неизбежного искажения формы цилиндрических поверхностей деталей в процессе их изготовления и обработки.

для оценки перемещения поршня Sn при его движении в цилиндре вращения с изменением угла поворота кривошипа ϕ коленчатого вала преобразование поступательного движения поршня во вращательное движение кривошипа коленчатого вала противоречит условиям работы шатуна, воспринимающим значительные знакопеременные нагрузки, действующие вдоль его продольной оси, под влиянием которых воспринимаемая поршнем сила давления газов Pz, изгибает, сжимает и скручивает шатун, при его растяжении под действием инерционных нагрузок Pj, передаваемых поршню от вращающегося коленчатого вала с маховиком во вспомогательных тактах с односторонней выработкой юбки поршня, изгибом и скрученностью стержня шатуна, заклиниванием поршня при его поступательном движении в цилиндре вращения, возникающих, в том числе из-за неизбежного искажения формы цилиндрических поверхностей деталей в процессе их изготовления и обработки.

Техническим результатом изобретения является обеспечение прохождения поршнем с бесконечной малостью влияния деформации сдвига шатуна ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения.

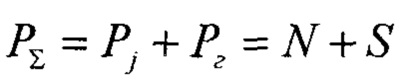

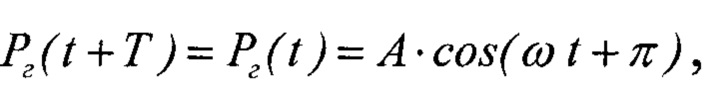

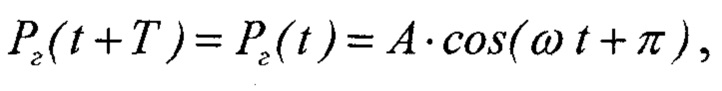

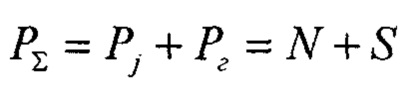

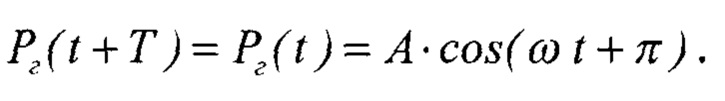

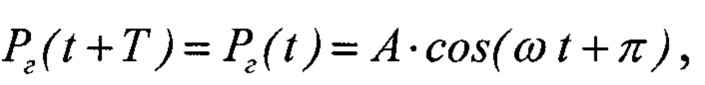

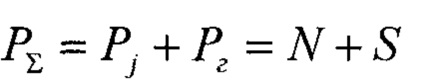

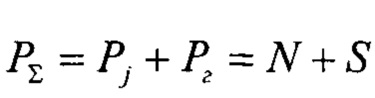

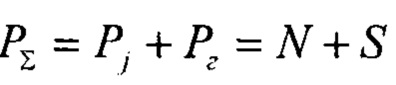

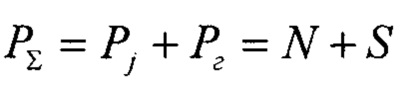

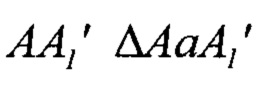

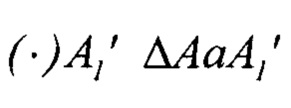

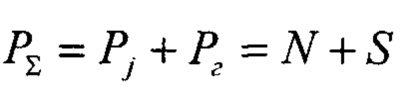

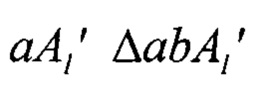

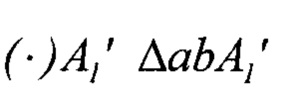

Указанный технический результат достигается тем, что в способе движения поршня с бесконечной малостью влияния деформации сдвига шатуна в цилиндре вращения, включающем для передачи движения поршня кривошипу коленчатого вала трехзвенный кривошипно-шатунный механизм, содержащий шарнирно соединенные между собой посредством шатуна коленчатый вал с маховиком и поршень, оснащенный для его движения в цилиндре вращения n-кольцевым лабиринтным дифференциальным уплотнением плавающего типа, поршневым пальцем для соединения поршня с шатуном, с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, шатун воспринимает значительные знакопеременные нагрузки, действующие вдоль его продольной оси, под влиянием которых воспринимаемая поршнем сила давления газов Pz изгибает, сжимает и скручивает шатун, при его растяжении под действием инерционных нагрузок Pj, передаваемых поршню от вращающегося коленчатого вала с маховиком во вспомогательных тактах, с прохождением проникающего в зазор между поршнем и зеркалом цилиндра вращения под действием перепада давления в конце видимого сгорания и такта сжатия Δр=pz-pc по n-кольцевому лабиринтному дифференциальному уплотнению плавающего типа сжатого газа через ряд объемов, сообщающихся узкими, резко изменяющими свой размер щелями между рабочими гранями замков разрезных поршневых колец, способствуя при последовательном расширении, расходами энергии на вихреобразование и трение развитию крутильных колебаний движущихся масс деталей цилиндро-поршневой группы с возрастанием удельного давления верхнего компрессионного кольца на поверхность цилиндра вращения с его большим поджатием к зеркалу цилиндра вращения, чем у последующих колец и возникающей, прижимая поршень ограниченным участком к зеркалу цилиндра вращения одной из знакопеременных составляющих N равнодействующей силы  в результате воздействия на поршень препятствующей деформации сдвига шатуна инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов

в результате воздействия на поршень препятствующей деформации сдвига шатуна инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов  возвращение шатуна в состояние равновесия при перекладке поршня в верхней мертвой точке от одной стенки цилиндра к другой происходит в случае движения последнего по поверхности косого открытого геликоида, задающего движение соответствующей высоте поршня прямолинейной образующей, касательной к возникающей соосно цилиндру цилиндрической поверхности вращения с перекосом поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного перекоса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала

возвращение шатуна в состояние равновесия при перекладке поршня в верхней мертвой точке от одной стенки цилиндра к другой происходит в случае движения последнего по поверхности косого открытого геликоида, задающего движение соответствующей высоте поршня прямолинейной образующей, касательной к возникающей соосно цилиндру цилиндрической поверхности вращения с перекосом поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного перекоса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала

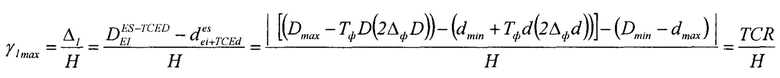

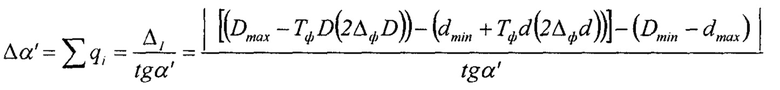

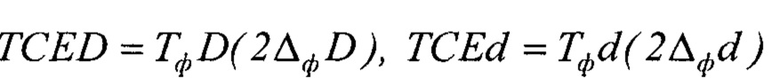

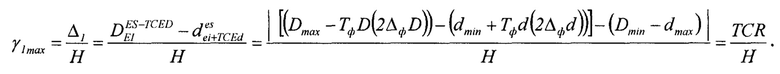

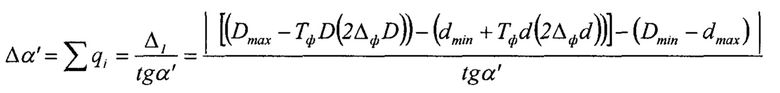

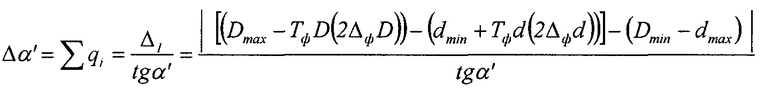

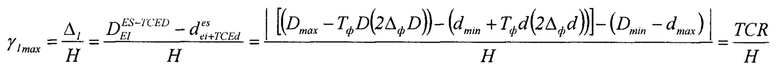

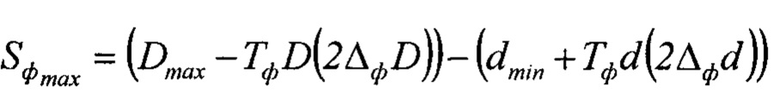

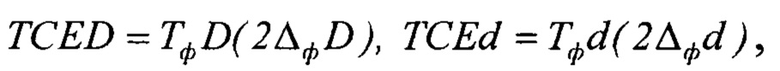

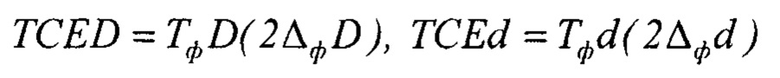

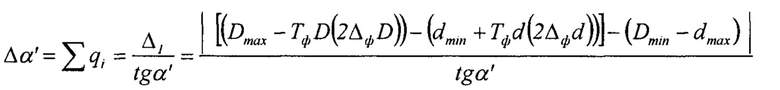

вследствие присутствия эксплуатационного зазора Δ1 в виде замыкающего звена размерной цепи, задаваемого допуском радиального биения (TCR) на нормируемой длине вдоль внутренней поверхности цилиндра вращения на соответствующей высоте поршня (H) разностью между наибольшим и наименьшим расстоянием от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения, а также параллельной с изменением угла закручивания поршня γ3 вокруг оси цилиндра вращения соответствующей образующей направляющего конуса с углом уклона при вершине α',

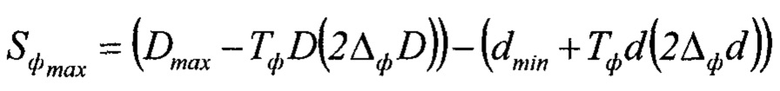

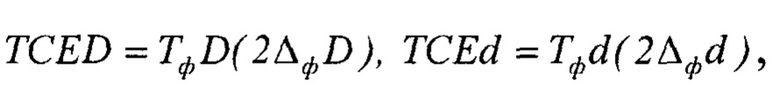

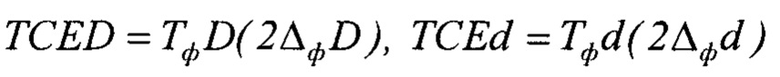

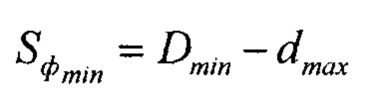

где  - реальный наибольший зазор, уменьшенный посредством сужения допусков действительных размеров на допуск формы реальных поверхностей в диаметральном выражении

- реальный наибольший зазор, уменьшенный посредством сужения допусков действительных размеров на допуск формы реальных поверхностей в диаметральном выражении  задающий разностью между верхним предельным размером цилиндра вращения (Dmax) и нижним предельным размером поршня (dmin) с исключенным влиянием отклонений формы реальных поверхностей в диаметральном выражении

задающий разностью между верхним предельным размером цилиндра вращения (Dmax) и нижним предельным размером поршня (dmin) с исключенным влиянием отклонений формы реальных поверхностей в диаметральном выражении  наименьшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения;

наименьшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения;

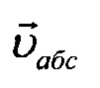

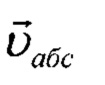

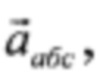

- реальный наименьший зазор, задающий разностью между нижним предельным размером цилиндра вращения (Dmin) и верхним предельным размером поршня (dmax) наибольшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения, с размещением проходящей в сторону вогнутости винтового движения поршня через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости

- реальный наименьший зазор, задающий разностью между нижним предельным размером цилиндра вращения (Dmin) и верхним предельным размером поршня (dmax) наибольшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения, с размещением проходящей в сторону вогнутости винтового движения поршня через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости  и абсолютного ускорения

и абсолютного ускорения  по нормали к соответствующей высоте поршня прямолинейной образующей в подвижной системе координат естественного треугольника, принимая ось поршня за мгновенную ось вращения, совершающей элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1, эксцентричному смещению центра приложения О' действующих на поршень внешних сил

по нормали к соответствующей высоте поршня прямолинейной образующей в подвижной системе координат естественного треугольника, принимая ось поршня за мгновенную ось вращения, совершающей элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1, эксцентричному смещению центра приложения О' действующих на поршень внешних сил  с перекосом поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного переноса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, а также поворотом вокруг оси цилиндра вращения на соответствующую деформации сдвига шатуна неисключенную составляющую погрешности угла закручивания поршня

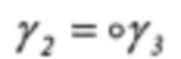

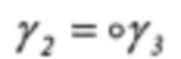

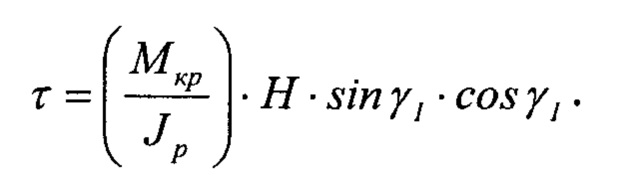

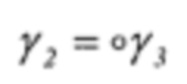

с перекосом поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного переноса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, а также поворотом вокруг оси цилиндра вращения на соответствующую деформации сдвига шатуна неисключенную составляющую погрешности угла закручивания поршня  вокруг оси цилиндра вращения так, что касательные напряжения τ, возникающие в поршне при его винтовом движении в цилиндре вращения, распределяются в нем, как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна, достигая максимума в точках наружного контура сечения поршня и с присутствием высшего порядка малости угла сдвига шатуна γ2 в сравнении с углом закручивания поршня γ3 вокруг оси цилиндра вращения

вокруг оси цилиндра вращения так, что касательные напряжения τ, возникающие в поршне при его винтовом движении в цилиндре вращения, распределяются в нем, как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна, достигая максимума в точках наружного контура сечения поршня и с присутствием высшего порядка малости угла сдвига шатуна γ2 в сравнении с углом закручивания поршня γ3 вокруг оси цилиндра вращения  задается бесконечная малость влияния на изменение участка нагружения одностороннего изнашивания поршня соответствующей деформации сдвига шатуна неисключенной составляющей погрешности угла закручивания поршня вокруг оси цилиндра вращения

задается бесконечная малость влияния на изменение участка нагружения одностороннего изнашивания поршня соответствующей деформации сдвига шатуна неисключенной составляющей погрешности угла закручивания поршня вокруг оси цилиндра вращения

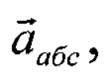

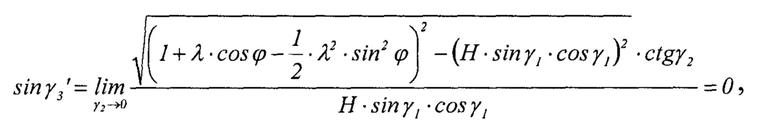

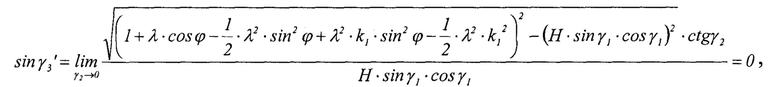

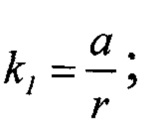

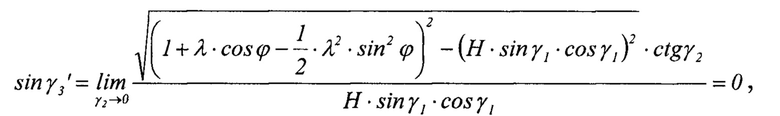

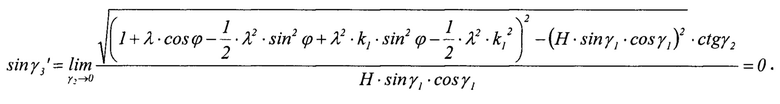

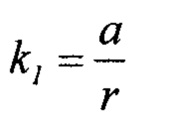

а с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения и коленчатого вала неисключенная составляющая погрешности угла закручивания поршня вокруг оси цилиндра вращения

где

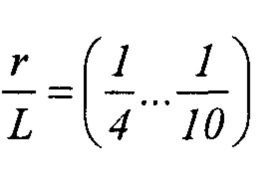

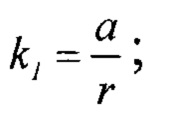

а - линейное смещение плоскости параллельного переноса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала;

r - радиус кривошипа коленчатого вала,

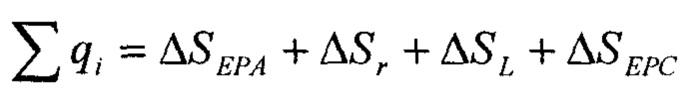

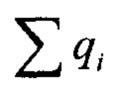

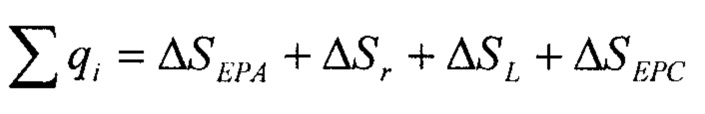

с прохождением поршнем в моменты совмещения вдоль одной прямой радиуса кривошипа с продольной осью шатуна от нижней мертвой точки больше ограниченного ходом поршня нормируемого участка его пути на задаваемую осевым смещением зазора направляющего конуса  сумму отклонений хода поршня

сумму отклонений хода поршня  от первичных отклонений, возникающих при его винтовом движении в цилиндре вращения от перекоса поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного переноса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, с поворотом вокруг оси цилиндра вращения на соответствующую деформации сдвига шатуна неисключенную составляющую погрешности угла закручивания поршня

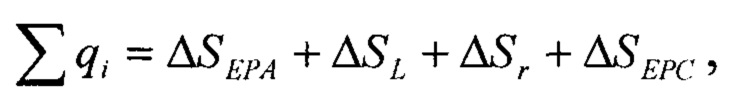

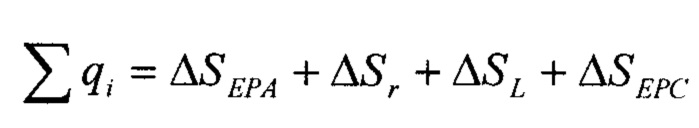

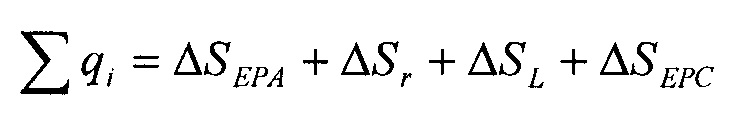

от первичных отклонений, возникающих при его винтовом движении в цилиндре вращения от перекоса поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного переноса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, с поворотом вокруг оси цилиндра вращения на соответствующую деформации сдвига шатуна неисключенную составляющую погрешности угла закручивания поршня  вокруг оси цилиндра вращения ΔSEPA, от отклонений межосевых расстояний в кривошипе и шатуне от их нормированных длин ΔSr, ΔSL, а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала ΔSEPC.

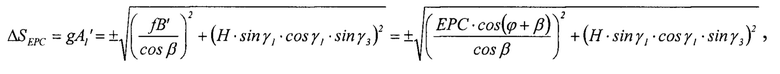

вокруг оси цилиндра вращения ΔSEPA, от отклонений межосевых расстояний в кривошипе и шатуне от их нормированных длин ΔSr, ΔSL, а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала ΔSEPC.

Сущность технического решения поясняется чертежами, где

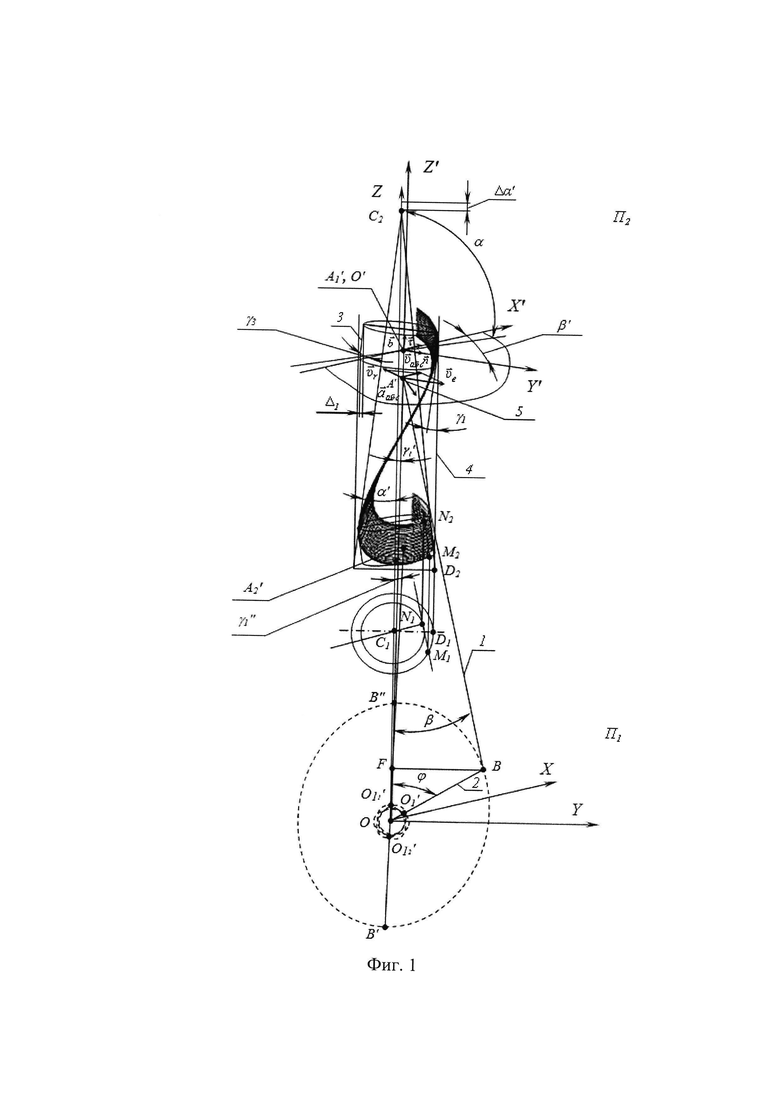

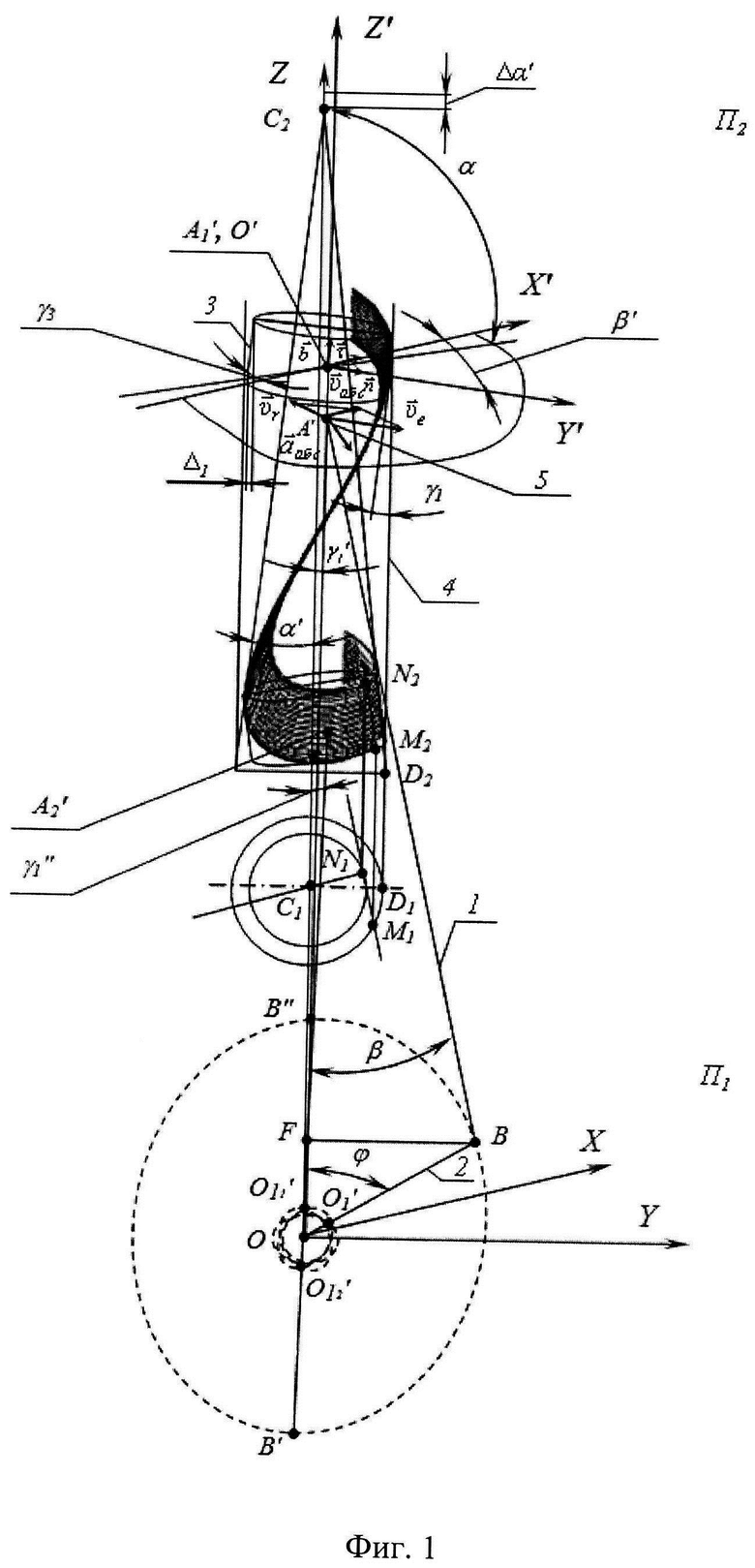

- на фиг. 1 приведена схема построения по поверхности косого открытого геликоида винтового движения поршня с бесконечной малостью влияния деформации сдвига шатуна при прохождении ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала в трехзвенном кривошипно-шатунном механизме;

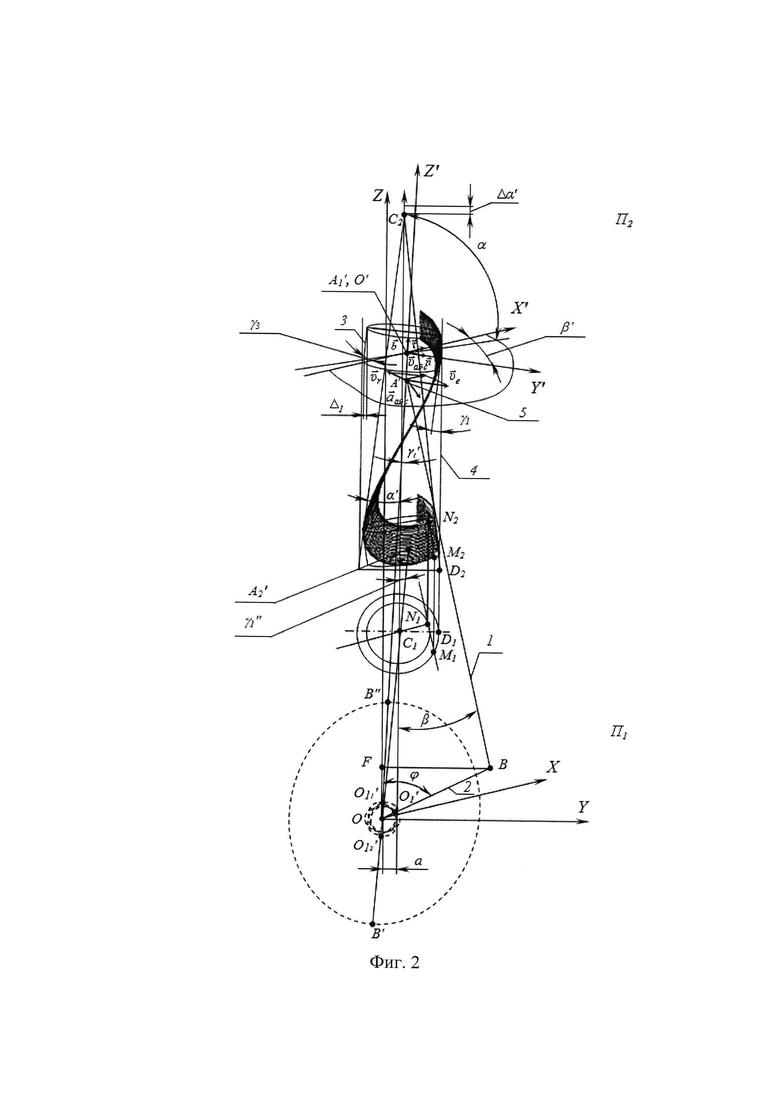

- на фиг. 2 приведена схема построения по поверхности косого открытого геликоида винтового движения поршня с бесконечной малостью влияния деформации сдвига шатуна при прохождении ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения и коленчатого вала в трехзвенном кривошипно-шатунном механизме;

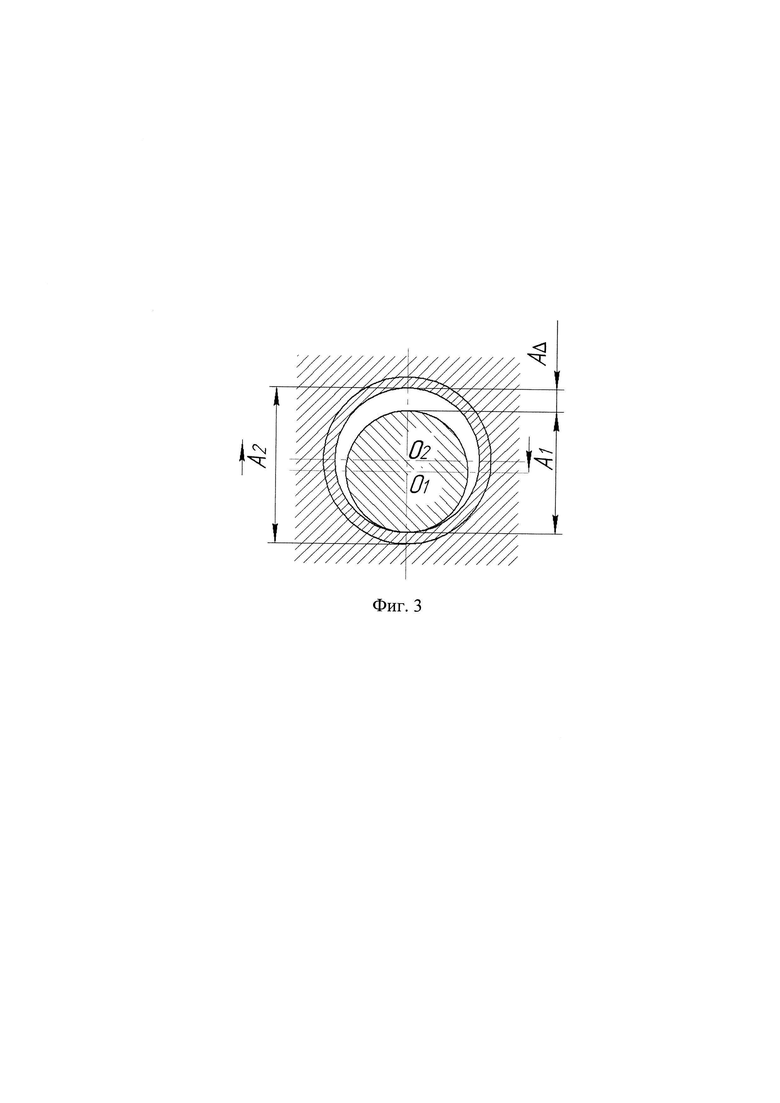

- на фиг. 3 приведена схема нахождения эксплуатационного зазора Δ1 в виде замыкающего звена размерной цепи при винтовом движении поршня в цилиндре вращения;

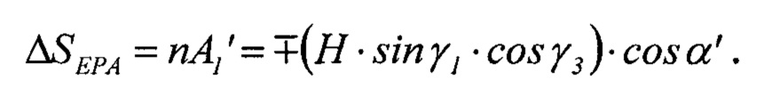

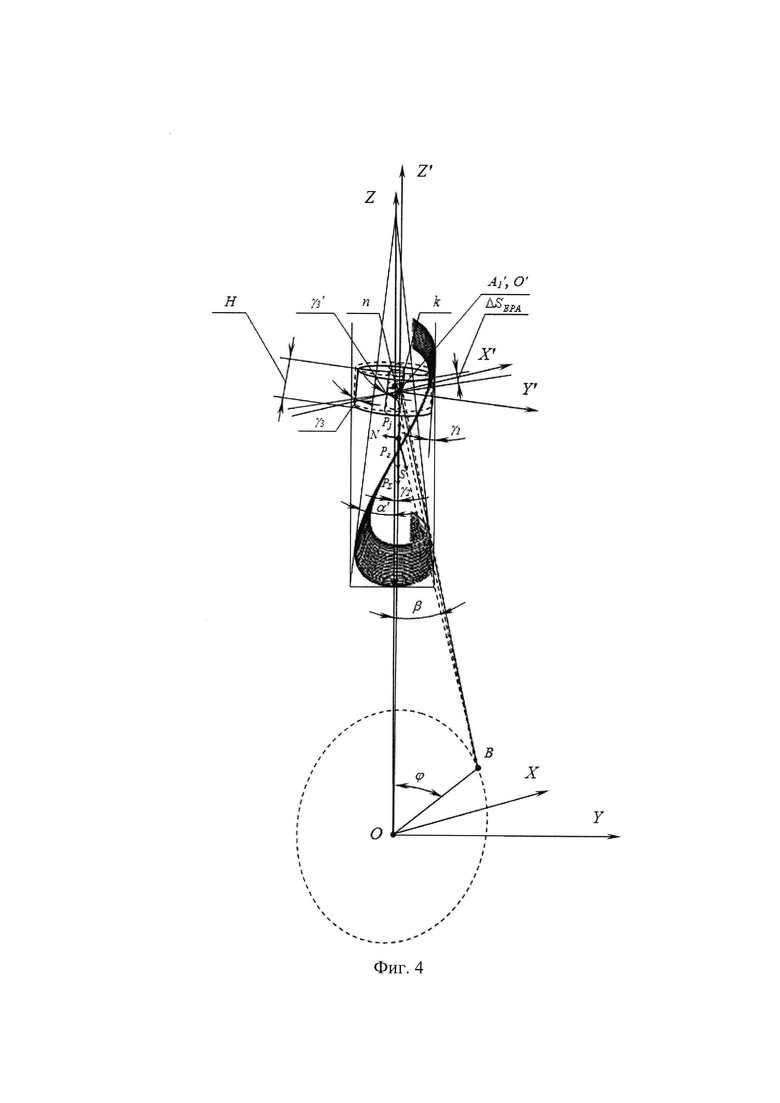

- на фиг. 4 приведена схема нахождения неисключенной систематической составляющей погрешности хода поршня ΔSEPA при его винтовом движении в цилиндре вращения, влияющей на прохождение поршнем в моменты совмещения вдоль одной прямой радиуса кривошипа г с продольной осью шатуна L от нижней мертвой точки меньше ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения от перекоса поршня в общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала, либо в плоскости параллельного переноса оси цилиндра вращения относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения и коленчатого вала с поворотом вокруг оси цилиндра вращения на соответствующую деформации сдвига шатуна неисключенную составляющую погрешности угла закручивания поршня  вокруг оси цилиндра вращения;

вокруг оси цилиндра вращения;

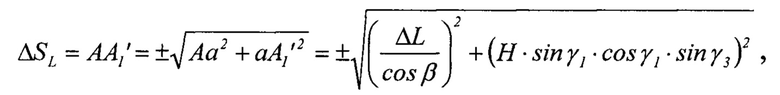

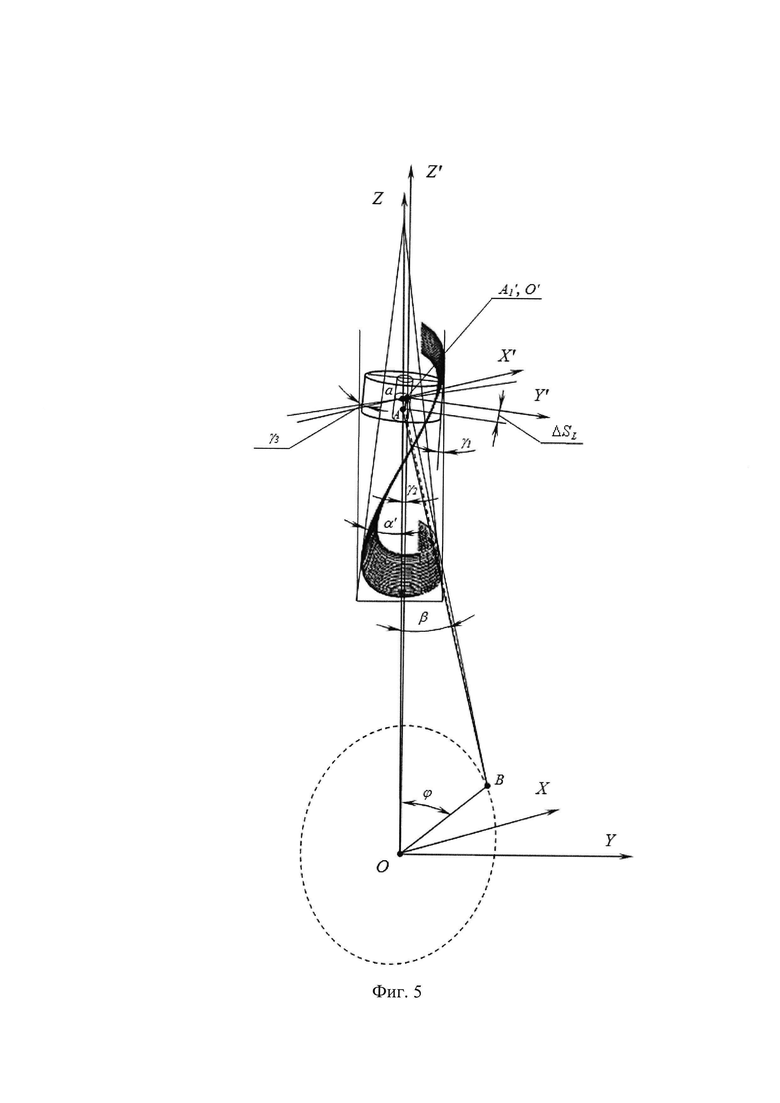

- на фиг. 5 приведена схема нахождения неисключенной систематической составляющей погрешности хода поршня ΔSL при его винтовом движении в цилиндре вращения, влияющей на прохождение поршнем в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью шатуна L от нижней мертвой точки больше ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения от отклонения от установленной между центрами отверстий в поршневой и кривошипной головках шатуна L его нормируемой длины;

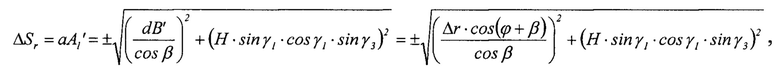

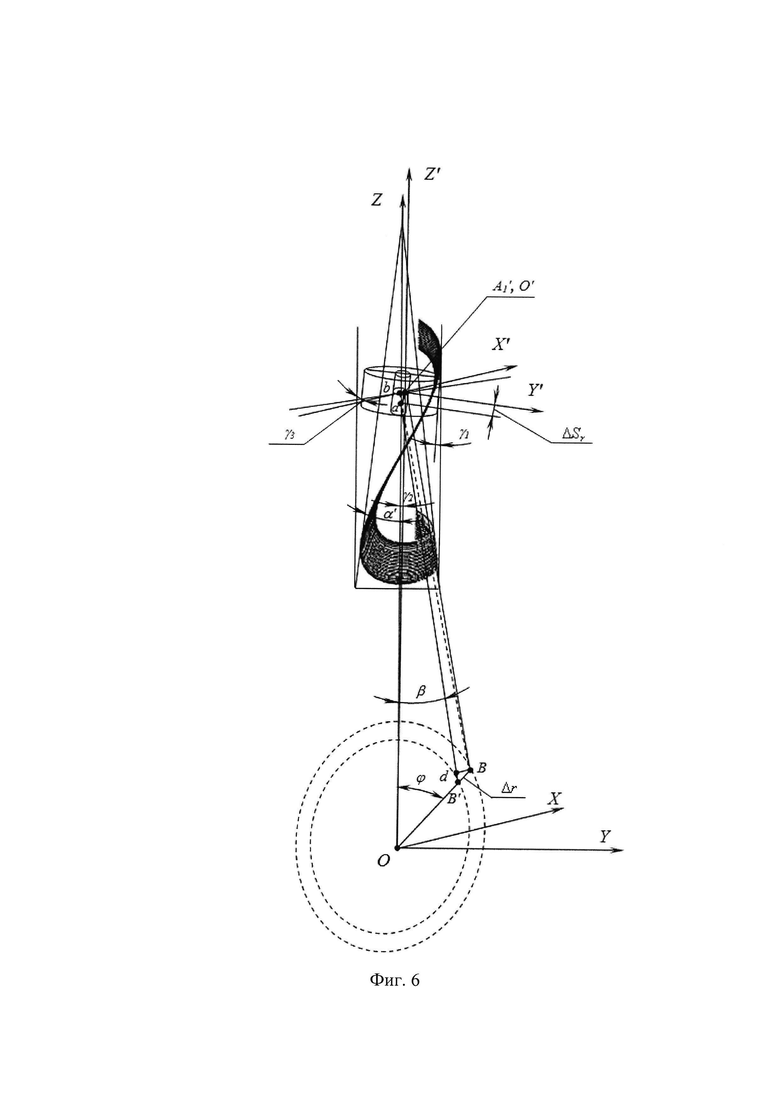

- на фиг. 6 представлена схема нахождения неисключенной систематической составляющей погрешности хода поршня ΔSr при его винтовом движении в цилиндре вращения, влияющей на прохождение поршнем в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью шатуна L от нижней мертвой точки больше ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения от отклонения кривошипа r от установленной между осями коренной и шатунной шеек коленчатого вала его нормируемой длины;

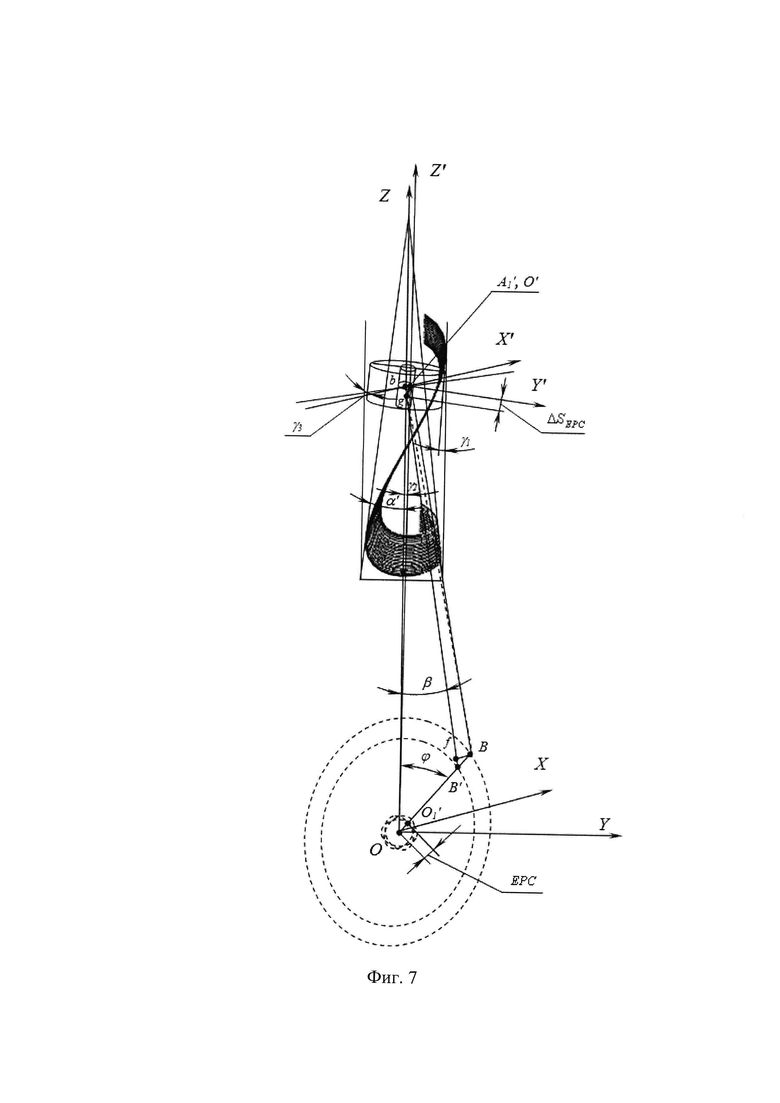

- на фиг. 7 приведена схема нахождения неисключенной систематической составляющей погрешности хода поршня ΔSEPC при его винтовом движении в цилиндре вращения, влияющей на прохождение поршнем в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью шатуна L от нижней мертвой точки больше ограниченного ходом поршня нормируемого участка его пути в цилиндре вращения от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала.

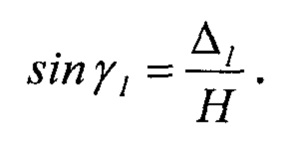

Способ включает винтовое движение поршня 3 по поверхности косого открытого геликоида (фиг. 1, 2), задающее в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4 движение соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом γ1 поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного перекоса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 вследствие присутствия эксплуатационного зазора Δ1 (фиг. 3) в виде замыкающего звена размерной цепи, задаваемого допуском радиального биения на нормируемой длине вдоль внутренней поверхности цилиндра вращения 4 на соответствующей высоте поршня 3 разностью между наибольшим и наименьшим расстоянием от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' с прохождением поршнем 3 в моменты совмещения вдоль одной прямой радиуса кривошипа 2 с продольной осью шатуна 1 от нижней мертвой точки больше ограниченного ходом поршня 3 нормируемого участка его пути на задаваемую осевым смещением зазора направляющего конуса Δα' (фиг. 1, 2) сумму отклонений  хода поршня 3 от первичных отклонений, возникающих при его винтовом движении в цилиндре вращения 4 от перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, с поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

хода поршня 3 от первичных отклонений, возникающих при его винтовом движении в цилиндре вращения 4 от перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, с поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 ΔSEPA (фиг. 4), от отклонений межосевых расстояний в кривошипе 2 и шатуне 1 от их нормированных длин ΔSr, ΔSL (фиг. 5, 6), а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2 ΔSEPC (фиг. 7), размещение проходящей в сторону вогнутости винтового движения поршня 3 через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости

поршня 3 вокруг оси цилиндра вращения 4 ΔSEPA (фиг. 4), от отклонений межосевых расстояний в кривошипе 2 и шатуне 1 от их нормированных длин ΔSr, ΔSL (фиг. 5, 6), а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2 ΔSEPC (фиг. 7), размещение проходящей в сторону вогнутости винтового движения поршня 3 через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости  и абсолютного ускорения

и абсолютного ускорения  по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системе координат естественного треугольника, совершаемый осью поршня 3, как мгновенной осью вращения, элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень внешних сил

по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системе координат естественного треугольника, совершаемый осью поршня 3, как мгновенной осью вращения, элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень внешних сил  с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного перекоса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного перекоса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 так, что касательные напряжения τ, возникающие в поршне 3 при его винтовом движении в цилиндре вращения 4, распределяются в нем, как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна 1, достигая максимума в точках наружного контура сечения поршня 3 и с присутствием высшего порядка малости угла сдвига γ2 шатуна 1 в сравнении с углом закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4

поршня 3 вокруг оси цилиндра вращения 4 так, что касательные напряжения τ, возникающие в поршне 3 при его винтовом движении в цилиндре вращения 4, распределяются в нем, как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна 1, достигая максимума в точках наружного контура сечения поршня 3 и с присутствием высшего порядка малости угла сдвига γ2 шатуна 1 в сравнении с углом закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4  задается бесконечная малость влияния на изменение участка нагружения одностороннего изнашивания поршня 3 соответствующей деформации сдвига шатуна 1 неисключенной составляющей погрешности угла закручивания

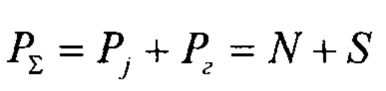

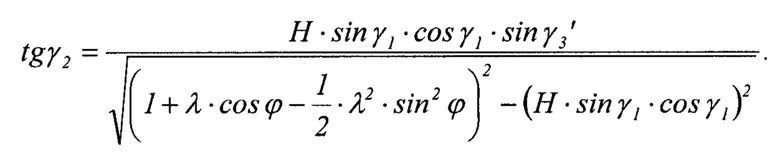

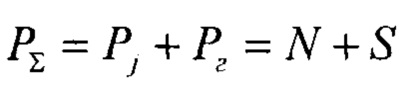

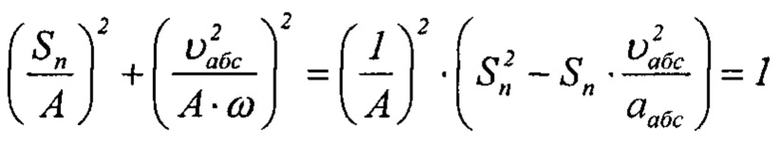

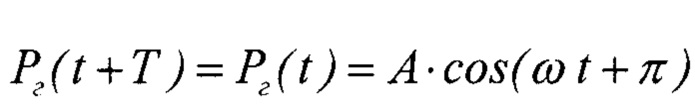

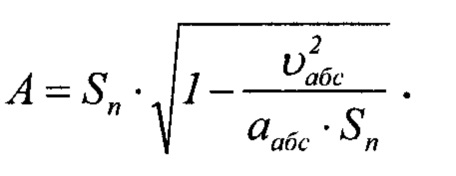

задается бесконечная малость влияния на изменение участка нагружения одностороннего изнашивания поршня 3 соответствующей деформации сдвига шатуна 1 неисключенной составляющей погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4, трехзвенный кривошипно-шатунный механизм (фиг. 1, 2), содержащий шарнирно соединенные между собой посредством шатуна 1 коленчатый вал 2 с маховиком и поршень 3, оснащенный для его движения в цилиндре вращения 4 n-кольцевым лабиринтным дифференциальным уплотнением плавающего типа, поршневым пальцем 5 для соединения поршня 3 с шатуном 1, с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 так, что с прохождением проникающего в зазор между поршнем 3 и зеркалом цилиндра вращения 4 под действием перепада давления в конце видимого сгорания и такта сжатия Δр=pz-рс по n-кольцевому лабиринтному дифференциальному уплотнению плавающего типа сжатого газа через ряд объемов, сообщающихся узкими, резко изменяющими свой размер щелями между рабочими гранями замков разрезных поршневых колец, способствуя при последовательном расширении, расходами энергии на вихреобразование и трение развитию крутильных колебаний движущихся масс деталей цилиндро-поршневой группы с возрастанием удельного давления верхнего компрессионного кольца на поверхность цилиндра вращения 4 с его большим поджатием к зеркалу цилиндра вращения 4, чем у последующих колец и возникающей, прижимая поршень 3 ограниченным участком к зеркалу цилиндра вращения 4 одной из знакопеременных составляющих N равнодействующей силы

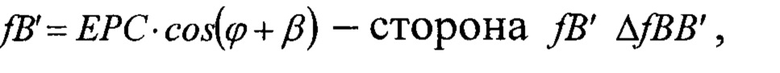

поршня 3 вокруг оси цилиндра вращения 4, трехзвенный кривошипно-шатунный механизм (фиг. 1, 2), содержащий шарнирно соединенные между собой посредством шатуна 1 коленчатый вал 2 с маховиком и поршень 3, оснащенный для его движения в цилиндре вращения 4 n-кольцевым лабиринтным дифференциальным уплотнением плавающего типа, поршневым пальцем 5 для соединения поршня 3 с шатуном 1, с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 так, что с прохождением проникающего в зазор между поршнем 3 и зеркалом цилиндра вращения 4 под действием перепада давления в конце видимого сгорания и такта сжатия Δр=pz-рс по n-кольцевому лабиринтному дифференциальному уплотнению плавающего типа сжатого газа через ряд объемов, сообщающихся узкими, резко изменяющими свой размер щелями между рабочими гранями замков разрезных поршневых колец, способствуя при последовательном расширении, расходами энергии на вихреобразование и трение развитию крутильных колебаний движущихся масс деталей цилиндро-поршневой группы с возрастанием удельного давления верхнего компрессионного кольца на поверхность цилиндра вращения 4 с его большим поджатием к зеркалу цилиндра вращения 4, чем у последующих колец и возникающей, прижимая поршень 3 ограниченным участком к зеркалу цилиндра вращения 4 одной из знакопеременных составляющих N равнодействующей силы  в результате воздействия на поршень 3 препятствующей деформации сдвига шатуна 1 инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов

в результате воздействия на поршень 3 препятствующей деформации сдвига шатуна 1 инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов  шатун 1 воспринимает значительные знакопеременные нагрузки, действующие вдоль его продольной оси, под влиянием которых воспринимаемая поршнем 3 сила давления газов Рг изгибает, сжимает и скручивает шатун 1, при его растяжении под действием инерционных нагрузок Pj передаваемых поршню 3 от вращающегося коленчатого вала 2 с маховиком во вспомогательных тактах. Винтовое движение поршня 3 по поверхности косого открытого геликоида в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4 сведено к нахождению проекций винтовых линий, образованных движением граничных точек соответствующей высоте поршня 3 прямолинейной образующей по ее горизонтальной проекции на плоскость П1, где она касательна к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вал 2, а на фронтальной проекции, на плоскости П2 - параллельна с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'.

шатун 1 воспринимает значительные знакопеременные нагрузки, действующие вдоль его продольной оси, под влиянием которых воспринимаемая поршнем 3 сила давления газов Рг изгибает, сжимает и скручивает шатун 1, при его растяжении под действием инерционных нагрузок Pj передаваемых поршню 3 от вращающегося коленчатого вала 2 с маховиком во вспомогательных тактах. Винтовое движение поршня 3 по поверхности косого открытого геликоида в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4 сведено к нахождению проекций винтовых линий, образованных движением граничных точек соответствующей высоте поршня 3 прямолинейной образующей по ее горизонтальной проекции на плоскость П1, где она касательна к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вал 2, а на фронтальной проекции, на плоскости П2 - параллельна с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'.

Способ движения поршня с бесконечной малостью влияния деформации сдвига шатуна в цилиндре вращения осуществляется следующим образом.

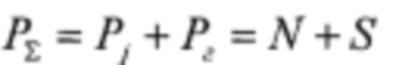

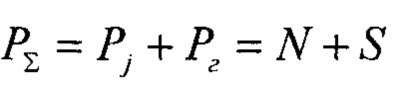

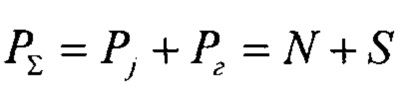

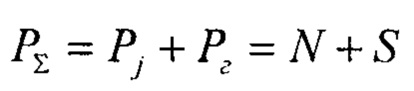

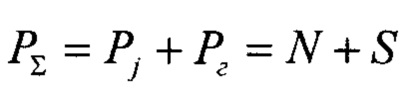

В трехзвенном кривошипно-шатунный механизме, содержащем шарнирно соединенные между собой посредством шатуна 1 коленчатый вал 2 с маховиком и поршень 3, оснащенный для его движения в цилиндре вращения 4 n-кольцевым лабиринтным дифференциальным уплотнением плавающего типа, поршневым пальцем 5 для соединения поршня 3 с шатуном 1, с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 (фиг. 1, 2), шатун 1 воспринимает значительные знакопеременные нагрузки, действующие вдоль его продольной оси, под влиянием которых воспринимаемая поршнем 3 сила давления газов Pz изгибает, сжимает и скручивает шатун 1, при его растяжении под действием инерционных нагрузок Pj, передаваемых поршню 3 от вращающегося коленчатого вала 2 с маховиком во вспомогательных тактах. Прохождение проникающего в зазор между поршнем 3 и зеркалом цилиндра вращения 4 под действием перепада давления в конце видимого сгорания и такта сжатия Δр=pz-рс по n-кольцевому лабиринтному дифференциальному уплотнению плавающего типа сжатого газа через ряд объемов, сообщающихся узкими, резко изменяющими свой размер щелями между рабочими гранями замков разрезных поршневых колец способствует при последовательном расширении, расходами энергии на вихреобразование и трение развитию крутильных колебаний движущихся масс деталей цилиндро-поршневой группы с возрастанием удельного давления верхнего компрессионного кольца на поверхность цилиндра вращения 4 с его большим поджатием к зеркалу цилиндра вращения 4, чем у последующих колец и возникающей, прижимая поршень 3 ограниченным участком к зеркалу цилиндра вращения 4 одной из знакопеременных составляющих N равнодействующей силы  в результате воздействия на поршень 3 препятствующей деформации сдвига шатуна 1 инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов

в результате воздействия на поршень 3 препятствующей деформации сдвига шатуна 1 инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов

Возвращение шатуна 1 в состояние равновесия при перекладке поршня 3 в верхней мертвой точке от одной стенки цилиндра к другой происходит в случае движения последнего по поверхности косого открытого геликоида (фиг. 1, 2), задающего движение соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного перекоса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'.

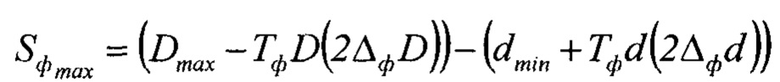

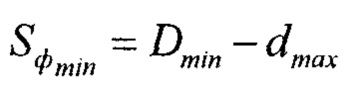

Перекос поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного перекоса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 происходит вследствие присутствия эксплуатационного зазора Δ1 в виде замыкающего звена АΔ размерной цепи (фиг. 3), задаваемого допуском радиального биения (TCR) на нормируемой длине вдоль внутренней поверхности цилиндра вращения 4 на соответствующей высоте (Н) поршня 3 разностью между наибольшим и наименьшим расстоянием отточек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4

где A1 и А2 - звенья размерной цепи, соответствующие размерным элементам поршня 3 и цилиндра вращения 4 при винтовом движении поршня 3 по поверхности косого открытого геликоида в цилиндре вращения 4;

- реальный наибольший зазор, уменьшенный посредством сужения допусков действительных размеров на допуск формы реальных поверхностей в диаметральном выражении

- реальный наибольший зазор, уменьшенный посредством сужения допусков действительных размеров на допуск формы реальных поверхностей в диаметральном выражении  задающий разностью между верхним предельным размером (Dmax) цилиндра вращения 4 и нижним предельным размером (dmin) поршня 3 с исключенным влиянием отклонений формы реальных поверхностей в диаметральном выражении

задающий разностью между верхним предельным размером (Dmax) цилиндра вращения 4 и нижним предельным размером (dmin) поршня 3 с исключенным влиянием отклонений формы реальных поверхностей в диаметральном выражении  наименьшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4;

наименьшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4;

- реальный наименьший зазор, задающий разностью между нижним предельным размером (Dmin) цилиндра вращения 4 и верхним предельным размером (dmax) поршня 3 наибольшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4.

- реальный наименьший зазор, задающий разностью между нижним предельным размером (Dmin) цилиндра вращения 4 и верхним предельным размером (dmax) поршня 3 наибольшее расстояние от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4.

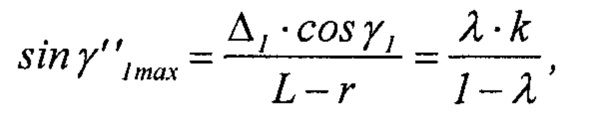

Угол перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 при винтовом движении поршня 3 по поверхности косого открытого геликоида в цилиндре вращения 4 (фиг. 1, 2)

Максимальный угол перекоса  поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 в виду малости угла

поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 в виду малости угла

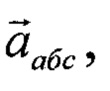

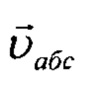

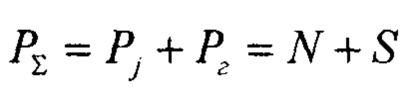

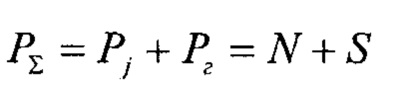

Применяя размещение оси OZ неподвижной системы координат OXYZ в направлении вдоль оси цилиндра вращения 4, с направлением оси ОХ вдоль общей оси разъемных отверстий, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2, положение центра О неподвижной системы координат OXYZ определяется пересечением указанных осей с направлением оси OY из начала неподвижной системы координат OXYZ параллельно торцовой плоскости передней части блока цилиндров (фиг. 1, 2), предназначенной для крепления крышки распределительных шестерен зубчатого привода, либо размещения со стороны нее ременного привода распределительного вала. Тогда, принимая поршневой палец 5 за двухопорную балку с приложением в центре ее срединного сечения равнодействующей внешних сил  в результате воздействия на поршень 3 препятствующей деформации сдвига шатуна 1 инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов

в результате воздействия на поршень 3 препятствующей деформации сдвига шатуна 1 инерционной восстанавливающей силы Pj и вынужденной гармонически изменяющейся через установленный в соответствии с порядком работы двигателя промежуток времени Т=4π силы давления газов  проходящая по касательной

проходящая по касательной  к винтовому движению центра приложения О' действующих на поршень 3 внешних сил

к винтовому движению центра приложения О' действующих на поршень 3 внешних сил  ось О'X' подвижной системы координат О'X'Y'Z' располагается, совпадая с вектором абсолютной скорости

ось О'X' подвижной системы координат О'X'Y'Z' располагается, совпадая с вектором абсолютной скорости  винтового движения поршня 3 в проходящей через касательную к винтовой поверхности соприкасающейся плоскости коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 вследствие присутствия эксплуатационного зазора Δ1 в виде замыкающего звена АΔ размерной цепи (фиг. 3), задаваемого допуском радиального биения (TCR) на нормируемой длине вдоль внутренней поверхности цилиндра вращения 4 на соответствующей высоте (Н) поршня 3 разностью между наибольшим и наименьшим расстояний от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α', тогда как отклоненная от оси цилиндра вращения 4 на возникающее в пределах эксплуатационного зазора Δ1 эксцентричное смещение центра приложения О' действующих на поршень 3 внешних сил

винтового движения поршня 3 в проходящей через касательную к винтовой поверхности соприкасающейся плоскости коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 вследствие присутствия эксплуатационного зазора Δ1 в виде замыкающего звена АΔ размерной цепи (фиг. 3), задаваемого допуском радиального биения (TCR) на нормируемой длине вдоль внутренней поверхности цилиндра вращения 4 на соответствующей высоте (Н) поршня 3 разностью между наибольшим и наименьшим расстояний от точек реальной поверхности до базовой оси в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α', тогда как отклоненная от оси цилиндра вращения 4 на возникающее в пределах эксплуатационного зазора Δ1 эксцентричное смещение центра приложения О' действующих на поршень 3 внешних сил  с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 ось O'Z' подвижной системы координат O'X'Y'Z' проходит, совпадая с бинормалью

поршня 3 вокруг оси цилиндра вращения 4 ось O'Z' подвижной системы координат O'X'Y'Z' проходит, совпадая с бинормалью  и осью поршня 3 из начала неподвижной системы координат OXYZ, а совмещенная с главной нормалью

и осью поршня 3 из начала неподвижной системы координат OXYZ, а совмещенная с главной нормалью  исходящая из центра приложения О' действующих на поршень 3 внешних сил

исходящая из центра приложения О' действующих на поршень 3 внешних сил  ось O'Y' подвижной системы координат O'X'Y'Z' размещается в проходящей в сторону вогнутости винтового движения поршня 3 через касательную к винтовой поверхности соприкасающейся плоскости с компланарно размещенными в ней векторами абсолютной скорости

ось O'Y' подвижной системы координат O'X'Y'Z' размещается в проходящей в сторону вогнутости винтового движения поршня 3 через касательную к винтовой поверхности соприкасающейся плоскости с компланарно размещенными в ней векторами абсолютной скорости  и абсолютного ускорения

и абсолютного ускорения  по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системе координат O'X'Y'Z' естественного треугольника.

по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системе координат O'X'Y'Z' естественного треугольника.

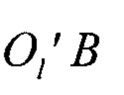

Полагая, что межосевое расстояние между коренной и шатунной шейками коленчатого вала 2 определяется радиусом r кривошипа  а межосевое расстояние

а межосевое расстояние  между центрами отверстий в поршневой и кривошипной головках шатуна 1 - длиной L, переносную скорость ω винтового движения поршня 3 (фиг. 1, 2) определяет движение кривошипа

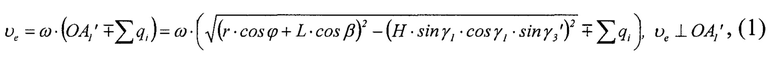

между центрами отверстий в поршневой и кривошипной головках шатуна 1 - длиной L, переносную скорость ω винтового движения поршня 3 (фиг. 1, 2) определяет движение кривошипа  при его вращении с угловой скоростью со вокруг центра О неподвижной системы координат с прохождением поршнем 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 от нижней мертвой точки больше ограниченного ходом поршня 3 нормируемого участка его пути на задаваемую осевым смещением зазора направляющего конуса

при его вращении с угловой скоростью со вокруг центра О неподвижной системы координат с прохождением поршнем 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 от нижней мертвой точки больше ограниченного ходом поршня 3 нормируемого участка его пути на задаваемую осевым смещением зазора направляющего конуса  сумму отклонений его хода от первичных отклонений

сумму отклонений его хода от первичных отклонений  возникающих при его винтовом движении в цилиндре вращения 4 от перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, с поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

возникающих при его винтовом движении в цилиндре вращения 4 от перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, с поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 ΔSEPA, от отклонений межосевых расстояний в кривошипе 2 и шатуне 1 от их нормированных длин ΔSr, ΔSL, а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2 ΔSEPC.

поршня 3 вокруг оси цилиндра вращения 4 ΔSEPA, от отклонений межосевых расстояний в кривошипе 2 и шатуне 1 от их нормированных длин ΔSr, ΔSL, а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2 ΔSEPC.

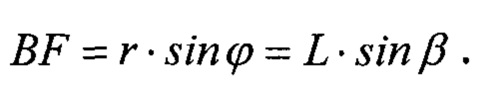

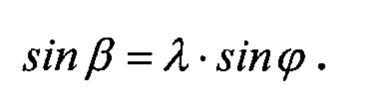

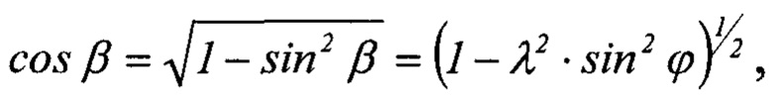

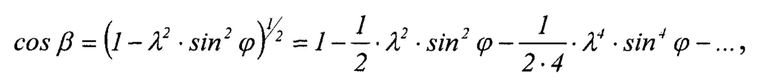

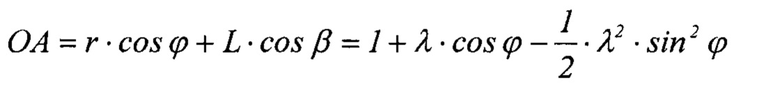

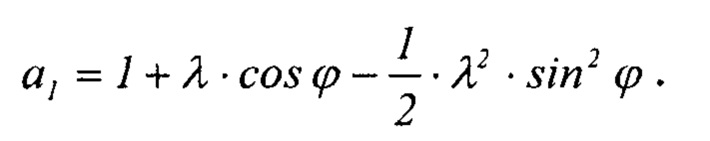

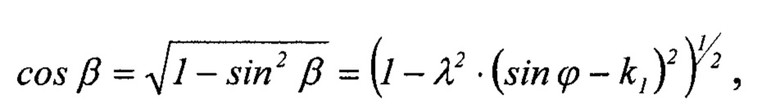

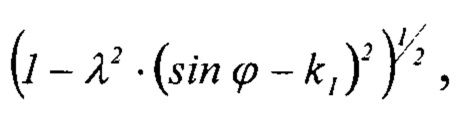

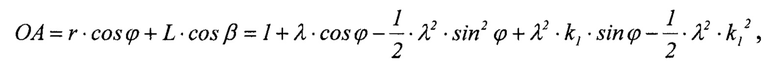

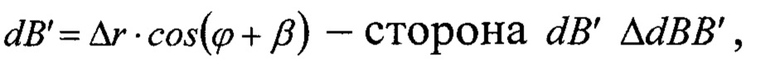

В трехзвенном кривошипно-шатунном механизме с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 связь между углом поворота кривошипа ϕ коленчатого вала 2 и углом отклонения β оси шатуна 1 в плоскости его качения от оси цилиндра вращения 4 определяется по общей стороне BF треугольников ΔOFB и ΔAFB

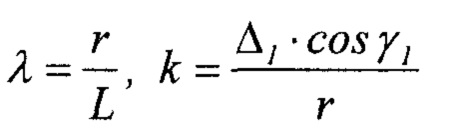

Принимая

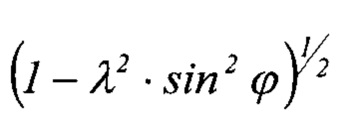

В виду того, что  то при разложении в ряд по биному Ньютона правой части этого выражения

то при разложении в ряд по биному Ньютона правой части этого выражения

ограничиваясь двумя первыми членами ряда в виду малости последующих членов и быстрой сходимости ряда для значений

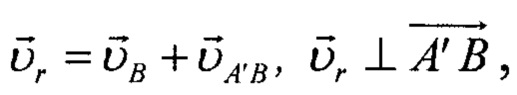

Представляя жесткую связь кривошипа  с треугольником ΔОА'В (фиг. 1), отклоненным от оси цилиндра вращения 4 на возникающее в пределах эксплуатационного зазора Δ1 эксцентричное смещение центра приложения О' действующих на поршень внешних сил

с треугольником ΔОА'В (фиг. 1), отклоненным от оси цилиндра вращения 4 на возникающее в пределах эксплуатационного зазора Δ1 эксцентричное смещение центра приложения О' действующих на поршень внешних сил  с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4, точка

поршня 3 вокруг оси цилиндра вращения 4, точка  совпадает с точкой шатуна

совпадает с точкой шатуна  А'В и точкой

А'В и точкой  поршня 3, описывая окружность радиусом OA' вокруг центра О неподвижной системы координат OXYZ, чем объясняется перпендикулярная направленность вектора переносной скорости

поршня 3, описывая окружность радиусом OA' вокруг центра О неподвижной системы координат OXYZ, чем объясняется перпендикулярная направленность вектора переносной скорости  винтового движения поршня 3 по отношению к стороне OA' ΔОА' в, численно равной

винтового движения поршня 3 по отношению к стороне OA' ΔОА' в, численно равной

где  - влияющая на прохождение поршнем 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 от нижней мертвой точки больше ограниченного ходом поршня 3 нормируемого участка его пути, задаваемая осевым смещением зазора направляющего конуса

- влияющая на прохождение поршнем 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 от нижней мертвой точки больше ограниченного ходом поршня 3 нормируемого участка его пути, задаваемая осевым смещением зазора направляющего конуса  сумма отклонений хода поршня 3 от первичных отклонений, возникающих при его винтовом движении в цилиндре вращения 4 от перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, с поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

сумма отклонений хода поршня 3 от первичных отклонений, возникающих при его винтовом движении в цилиндре вращения 4 от перекоса поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, либо в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, с поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 ΔSEPA, от отклонений межосевых расстояний в кривошипе r и шатуне L от их нормированных длин ΔSr, ΔSL, а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2 ΔSEPC.

поршня 3 вокруг оси цилиндра вращения 4 ΔSEPA, от отклонений межосевых расстояний в кривошипе r и шатуне L от их нормированных длин ΔSr, ΔSL, а также от отклонения от соосности осей разъемных отверстий относительно общей оси, предусмотренных в блоке цилиндров под установку половинных вкладышей и коренных шеек коленчатого вала 2 ΔSEPC.

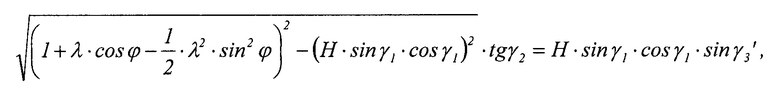

При исключении угла β из выражения (1) с учетом того, что

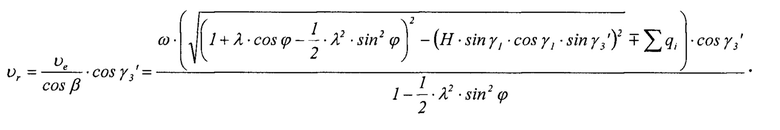

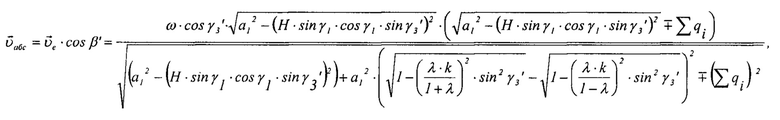

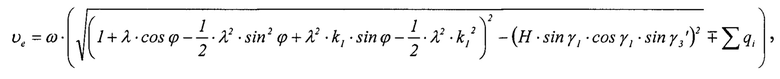

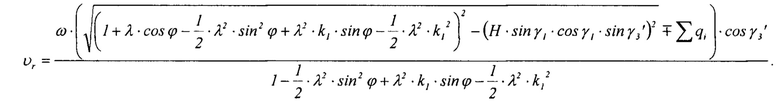

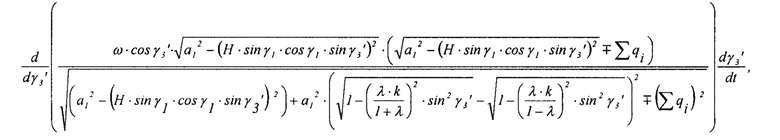

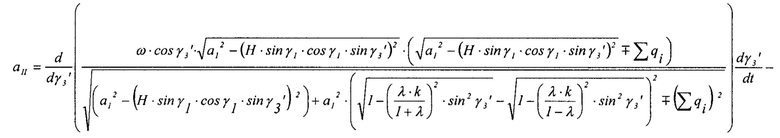

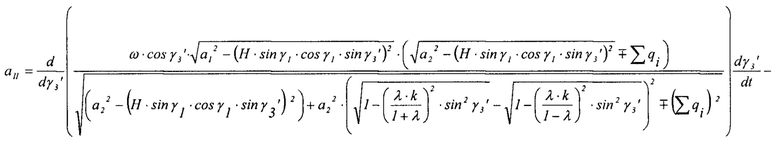

переносная скорость винтового движения поршня 3 с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

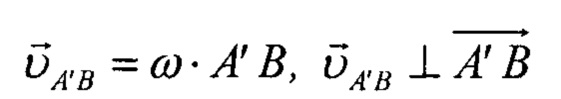

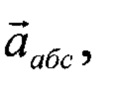

Перемещаясь по поверхности косого открытого геликоида в цилиндре вращения 4 поршень 3 имеет отклоненный от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости  винтового движения поршня 3 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

винтового движения поршня 3 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4, перпендикулярно направленный вектор относительной скорости винтового движения

поршня 3 вокруг оси цилиндра вращения 4, перпендикулярно направленный вектор относительной скорости винтового движения  к продольной оси шатуна А'В, численно равный

к продольной оси шатуна А'В, численно равный  поскольку по отношению к кривошипу

поскольку по отношению к кривошипу  относительное движение шатуна 1

относительное движение шатуна 1  представляет собой вращение вокруг полюса В, а точка

представляет собой вращение вокруг полюса В, а точка  шатуна 1 при этом вращении описывает окружность радиусом А'В, перемещаясь вместе с полюсом В в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4

шатуна 1 при этом вращении описывает окружность радиусом А'В, перемещаясь вместе с полюсом В в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4

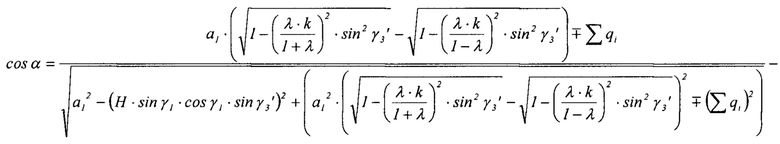

Размещение в соприкасающейся плоскости вектора абсолютной скорости  винтового движения поршня 3 по касательной

винтового движения поршня 3 по касательной  к винтовому движению центра приложения О' действующих на поршень внешних сил

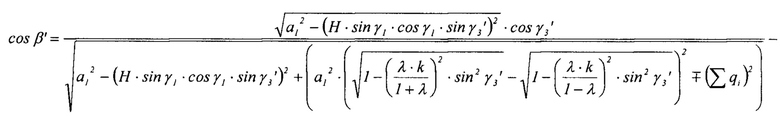

к винтовому движению центра приложения О' действующих на поршень внешних сил  коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' задается по направляющему косинусу от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости

коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' задается по направляющему косинусу от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости  винтового движения поршня 3

винтового движения поршня 3

где

угол, задающий направление размещенного в соприкасающейся плоскости вектора абсолютной скорости  винтового движения поршня 3 по касательной

винтового движения поршня 3 по касательной к винтовому движению центра приложения О' действующих на поршень 3 внешних сил

к винтовому движению центра приложения О' действующих на поршень 3 внешних сил  коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости

коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости  винтового движения поршня 3;

винтового движения поршня 3;

Перемещаясь по поверхности косого открытого геликоида в цилиндре вращения 4 поршень 3 имеет разный угол перекоса γ1 поршня 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

где  и

и  - максимально возможные углы перекоса поршня 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 при винтовом движении поршня 3 в цилиндре вращения 4 с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2.

- максимально возможные углы перекоса поршня 3 в моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 при винтовом движении поршня 3 в цилиндре вращения 4 с размещением в общей плоскости или в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2.

В пределах мертвых точек, определяющих моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1, ограниченный ходом поршня 3 нормируемый участок его пути по поверхности косого открытого геликоида в цилиндре вращения 4 с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

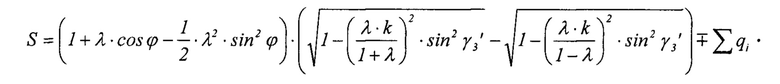

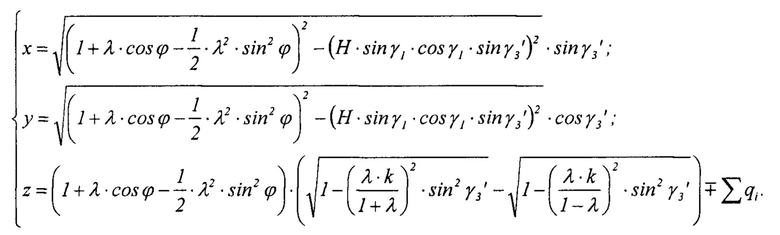

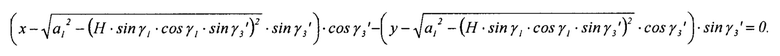

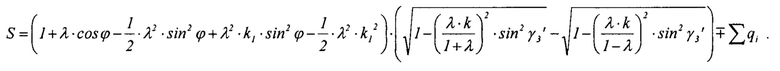

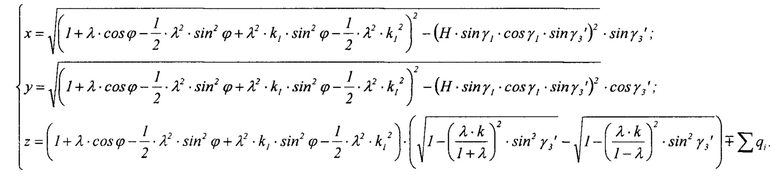

Система параметрических уравнений, описывающая по поверхности косого открытого геликоида винтовое движение поршня 3 (фиг. 1) в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4 с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

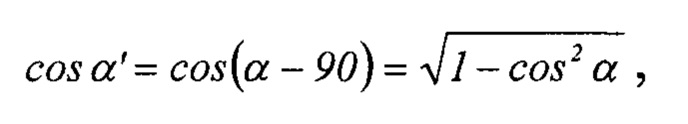

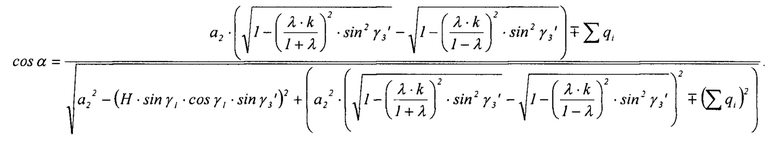

Угол уклона при вершине направляющего конуса, задающий направление в сторону вогнутости винтового движения поршня 3 проходящей через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости  и абсолютного ускорения

и абсолютного ускорения  по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системы координат O'X'Y'Z' естественного треугольника

по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системы координат O'X'Y'Z' естественного треугольника

где

угол, задающий относительно оси OZ неподвижной системы координат OXYZ размещение в соприкасающейся плоскости вектора абсолютной скорости  винтового движения поршня 3 по касательной

винтового движения поршня 3 по касательной  к винтовому движению центра приложения О' действующих на поршень 3 внешних сил

к винтовому движению центра приложения О' действующих на поршень 3 внешних сил  коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'.

коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'.

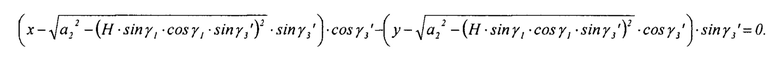

Параметрическое уравнение проходящей в сторону вогнутости винтового движения поршня 3 через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости  и абсолютного ускорения

и абсолютного ускорения  по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системы координат O'X'Y'Z' естественного треугольника с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системы координат O'X'Y'Z' естественного треугольника с размещением в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

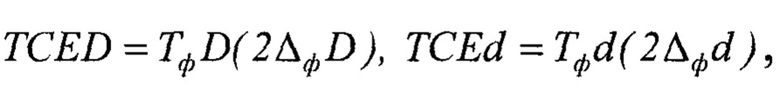

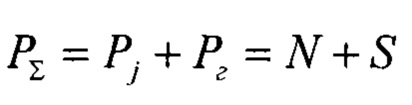

Исходя из соответствия изменения угла сдвига γ2 шатуна 1 с неисключенной составляющей погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 в пределах установленного на нормируемой длине L допустимого перекоса (ЕРАу) осей отверстий в поршневой и кривошипной головках шатуна 1 относительно базовой оси разъемного отверстия в кривошипной головке шатуна 1 в сборе

поршня 3 вокруг оси цилиндра вращения 4 в пределах установленного на нормируемой длине L допустимого перекоса (ЕРАу) осей отверстий в поршневой и кривошипной головках шатуна 1 относительно базовой оси разъемного отверстия в кривошипной головке шатуна 1 в сборе

угол сдвига шатуна 1

С выполнением закона Гука для деформации сдвига  и малости угла сдвига

и малости угла сдвига  шатуна 1, касательные напряжения г, возникающие в поршне 3 при его винтовом движении в цилиндре вращения 4, распределяются в нем как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна 1, достигая максимума в точках наружного контура сечения поршня 3

шатуна 1, касательные напряжения г, возникающие в поршне 3 при его винтовом движении в цилиндре вращения 4, распределяются в нем как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна 1, достигая максимума в точках наружного контура сечения поршня 3

где G - упругая постоянная материала, характеризующая жесткость шатуна 1 при деформации сдвига.

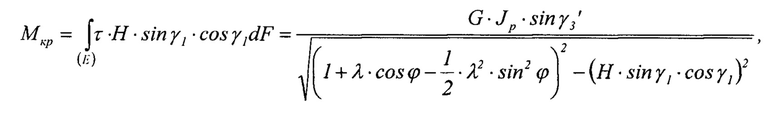

Из чего следует, что крутящий момент, задающий элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень 3 внешних сил  с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 1 вокруг оси цилиндра вращения 4

поршня 1 вокруг оси цилиндра вращения 4

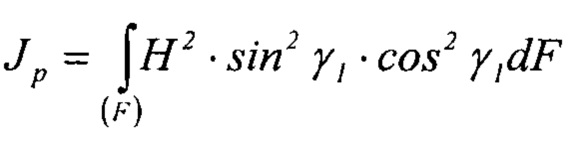

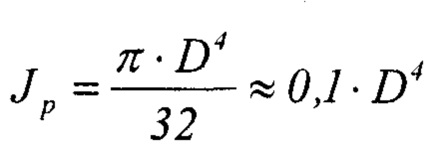

где  - полярный момент инерции размещенного в соприкасающейся плоскости поперечного сечения соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень 3 внешних сил

- полярный момент инерции размещенного в соприкасающейся плоскости поперечного сечения соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень 3 внешних сил  при винтовом движении поршня 3 в цилиндре вращения 4.

при винтовом движении поршня 3 в цилиндре вращения 4.

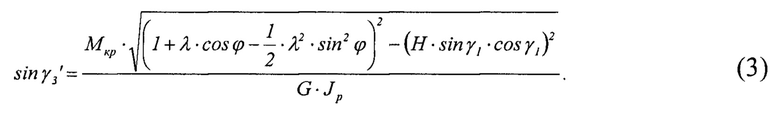

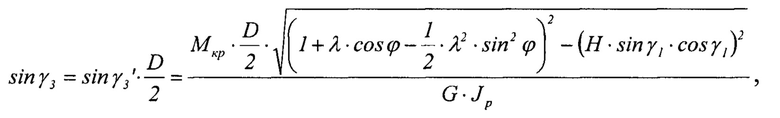

Из выражения крутящего момента, задающего элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора а, эксцентричному смещению центра приложения О' действующих на поршень 3 внешних сил  при винтовом движении поршня 3 в цилиндре вращения 4, соответствующая деформации сдвига шатуна 1 неисключенная составляющая погрешности угла закручивания

при винтовом движении поршня 3 в цилиндре вращения 4, соответствующая деформации сдвига шатуна 1 неисключенная составляющая погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4

поршня 3 вокруг оси цилиндра вращения 4

Подставляя выражение (3) соответствующей деформации сдвига шатуна 1 неисключенной составляющей погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4 в формулу (2), касательные напряжения, возникающие при винтовом движении поршня 3 в цилиндре вращения 4 в произвольной точке размещенного в соприкасающейся плоскости поперечного сечения соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень внешних сил

поршня 3 вокруг оси цилиндра вращения 4 в формулу (2), касательные напряжения, возникающие при винтовом движении поршня 3 в цилиндре вращения 4 в произвольной точке размещенного в соприкасающейся плоскости поперечного сечения соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень внешних сил  при винтовом движении поршня 3 в цилиндре вращения 4

при винтовом движении поршня 3 в цилиндре вращения 4

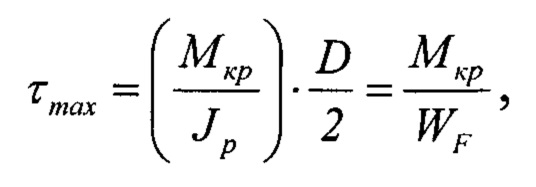

Наибольшие касательные напряжения, возникающие в наружном контуре сечения поршня 3 с появлением крутящего момента, задающим элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень 3 внешних сил  с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 1 вокруг оси цилиндра вращения 4

поршня 1 вокруг оси цилиндра вращения 4

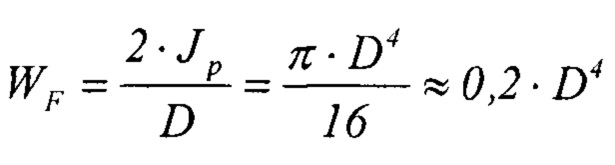

где  - полярный момент инерции размещенного в соприкасающейся плоскости поперечного сечения поршня 3;

- полярный момент инерции размещенного в соприкасающейся плоскости поперечного сечения поршня 3;

- полярный момент сопротивления размещенного в соприкасающейся плоскости поперечного сечения поршня 3;

- полярный момент сопротивления размещенного в соприкасающейся плоскости поперечного сечения поршня 3;

D - диаметр поршня 3.

Принимая ось поршня 3 за мгновенную ось вращения, совершающей элементарный поворот в размещенном в соприкасающейся плоскости поперечном сечении соответствующего высоте поршня 3 и соосного с ним стержня, радиусом, равным возникающему в пределах эксплуатационного зазора Δ1 эксцентричному смещению центра приложения О' действующих на поршень внешних сил  с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания

с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 и поворотом вокруг оси цилиндра вращения 4 на соответствующую деформации сдвига шатуна 1 неисключенную составляющую погрешности угла закручивания  поршня 3 вокруг оси цилиндра вращения 4, угол закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4

поршня 3 вокруг оси цилиндра вращения 4, угол закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4

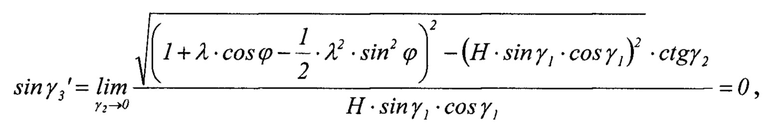

если касательные напряжения τ=G⋅γ2, возникающие в поршне 3 при его винтовом движении в цилиндре вращения 4, распределяются в нем, как в элементе круглого сечения по линейному закону в соприкасающейся плоскости в соответствие с изменением деформации сдвига шатуна 1, достигая максимума в точках наружного контура сечения поршня 3 и с присутствием высшего порядка малости угла сдвига γ2 шатуна 1 в сравнении с углом закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4  задается бесконечная малость влияния на изменение участка нагружения одностороннего изнашивания поршня 3 соответствующей деформации сдвига шатуна 1 неисключенной составляющей погрешности угла закручивания поршня 3 вокруг оси цилиндра вращения 4

задается бесконечная малость влияния на изменение участка нагружения одностороннего изнашивания поршня 3 соответствующей деформации сдвига шатуна 1 неисключенной составляющей погрешности угла закручивания поршня 3 вокруг оси цилиндра вращения 4

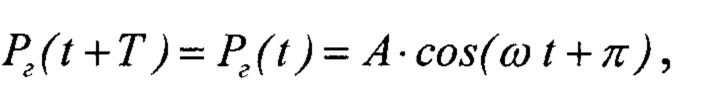

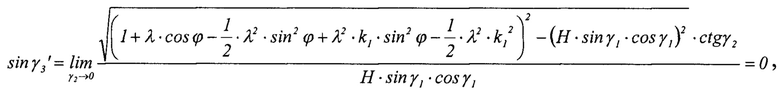

а с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 неисключенная составляющая погрешности угла закручивания поршня 3 вокруг оси цилиндра вращения 4

Построение по поверхности косого открытого геликоида винтового движения поршня 3 сведено к нахождению проекций винтовых линий (фиг. 1), образованных движением граничных точек соответствующей высоте поршня 3 прямолинейной образующей по ее горизонтальной проекции на плоскость П1, где она касательна к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а на фронтальной проекции, на плоскости П2 - параллельна с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'.

В частности нахождение фронтальной проекции прямолинейной образующей M2N2 (фиг. 1, 2) проведено по результатам построения горизонтальной проекции этой образующей M1N1, нахождения фронтальной проекции образующей D2C2 направляющего конуса с углом уклона при вершине α' с построением параллельно ей по линиям проекционной связи искомой фронтальной проекции образующей M2N2 на плоскости П2.

В трехзвенном кривошипно-шатунном механизме с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 связь между углом поворота кривошипа ϕ коленчатого вала 2 и углом отклонения β оси шатуна 1 в плоскости его качения от оси цилиндра вращения 4 определяется по общей стороне BF треугольников ΔOFB и ΔAFB (фиг. 2)

где а - линейное смещение плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2;

r - радиус кривошипа коленчатого вала 2.

Принимая

Поскольку

то при разложении в ряд по биному Ньютона правой части этого выражения  ограничиваясь членами выше второго порядка в силу быстрой сходимости ряда для значений

ограничиваясь членами выше второго порядка в силу быстрой сходимости ряда для значений

При исключении угла β из выражения (4) с учетом того, что

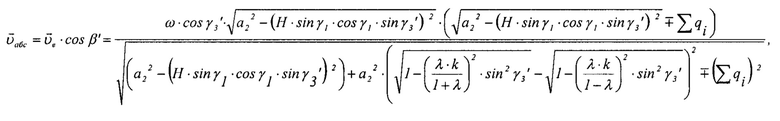

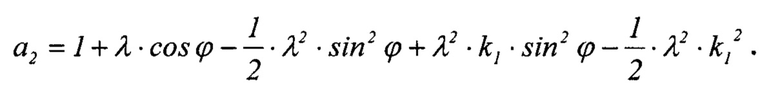

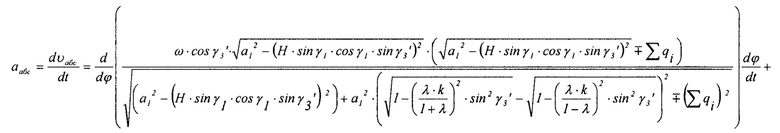

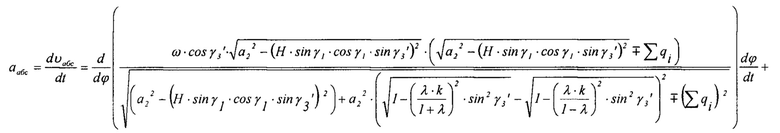

переносная и относительная скорости винтового движения поршня 3 по поверхности косого открытого геликоида в цилиндре вращения 4 с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

Размещение в соприкасающейся плоскости вектора абсолютной скорости  винтового движения поршня 3 по касательной

винтового движения поршня 3 по касательной  к винтовому движению центра приложения О' действующих на поршень внешних сил

к винтовому движению центра приложения О' действующих на поршень внешних сил  коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' задается по направляющему косинусу от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости

коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' задается по направляющему косинусу от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости  винтового движения поршня 3

винтового движения поршня 3

где

угол, задающий направление размещенного в соприкасающейся плоскости вектора абсолютной скорости  винтового движения поршня 3 по касательной

винтового движения поршня 3 по касательной  к винтовому движению центра приложения О' действующих на поршень 3 внешних сил

к винтовому движению центра приложения О' действующих на поршень 3 внешних сил  коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в плоскости параллельного переноса оси цилиндра вращения 4 относительно обшей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости

коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в плоскости параллельного переноса оси цилиндра вращения 4 относительно обшей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α' от размещенного в плоскости Y'O'Z' подвижной системы координат O'X'Y'Z' естественного треугольника вектора переносной скорости  винтового движения поршня 3;

винтового движения поршня 3;

В пределах мертвых точек, определяющих моменты совмещения вдоль одной прямой радиуса кривошипа r с продольной осью L шатуна 1 ограниченный ходом поршня 3 нормируемый участок его пути по поверхности косого открытого геликоида в цилиндре вращения 4 с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2

Система параметрических уравнений, описывающая по поверхности косого открытого геликоида винтовое движение поршня 3 (фиг. 2) в пределах ограниченного ходом поршня 3 нормируемого участка его пути в цилиндре вращения 4 с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2 в трехзвенном кривошипно-шатунном механизме

Угол, задающий относительно оси OZ неподвижной системы координат OXYZ размещение в соприкасающейся плоскости вектора абсолютной скорости  винтового движения поршня 3 по касательной

винтового движения поршня 3 по касательной  к винтовому движению центра приложения О' действующих на поршень 3 внешних сил

к винтовому движению центра приложения О' действующих на поршень 3 внешних сил  коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'

коллинеарно с горизонтальной проекцией соответствующей высоте поршня 3 прямолинейной образующей, касательной к возникающей соосно цилиндру 4 цилиндрической поверхности вращения с перекосом поршня 3 в плоскости параллельного переноса оси цилиндра вращения 4 относительно общей плоскости взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2, а также параллельной с изменением угла закручивания γ3 поршня 3 вокруг оси цилиндра вращения 4 соответствующей образующей направляющего конуса с углом уклона при вершине α'

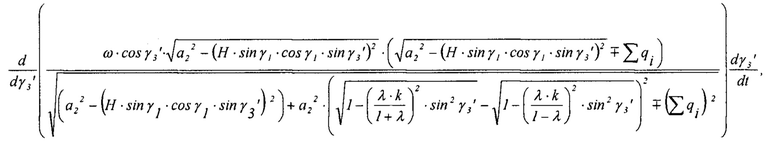

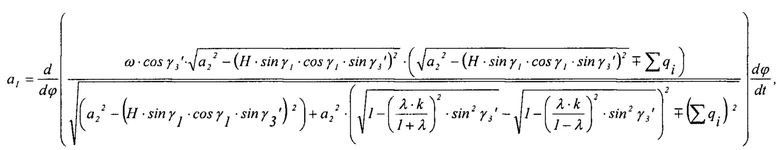

Параметрическое уравнение проходящей в сторону вогнутости винтового движения поршня 3 через касательную к винтовой поверхности соприкасающейся плоскости, с компланарно размещенными в ней векторами абсолютной скорости  и абсолютного ускорения

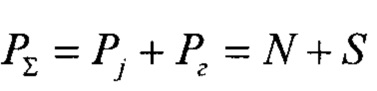

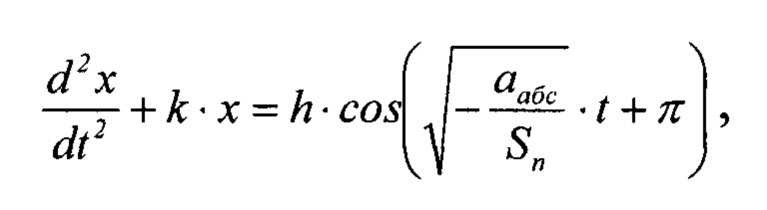

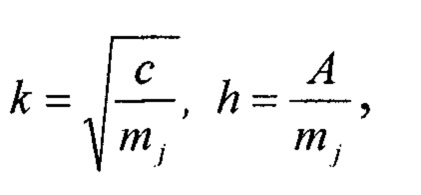

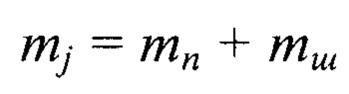

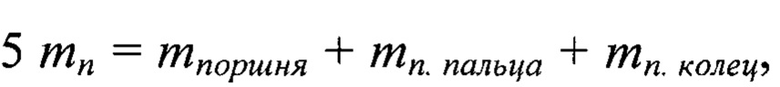

и абсолютного ускорения  по нормали к соответствующей высоте поршня 3 прямолинейной образующей в подвижной системы координат O'X'Y'Z' естественного треугольника с размещением в параллельных плоскостях взаимно перпендикулярных осей цилиндра вращения 4 и коленчатого вала 2