Изобретение относится к области обогащения неметаллорудных полезных ископаемых, содержащих минерал каолинит, в водной среде и может быть использовано для получения концентратов, пригодных для использования в керамической, металлургической и строительной промышленности в качестве сырья для производства глинозема, огнеупоров и строительных материалов.

Глиноземные заводы во всем мире производят высококачественный металлургический глинозем в основном из низкокремнистых бокситов, запасы которых истощаются. В связи с этим становится актуальной разработка технологий получения глинозема из высококремнистого сырья, в частности из каолинов. В Республике Узбекистан имеется Ангренское месторождение каолинов, на балансе которого числится 1,4 млрд тонн каолинов.

Для переработки каолиновых глин Ангренского месторождения с получением товарного глинозема, Всероссийским Алюминиево-магниевый Институтом (ВАМИ) [Обогащение вторичных каолинов Ангренского месторождения / А.И. Поваров, Н.Н. Малова, И.В. Хазанова, И.Г. Банников // Производство глинозема: Сборник трудов ВАМИ. 1969. №65-66. С. 183-186.] был предложен способ спекания с известняком, сущность которого заключается во взаимодействии известняка с оксидами каолина при 1380°C-1400°C по реакции, с последующим выщелачиванием алюминия из спека раствором соды.

3(Al2O3.2SiO2.2H2O)+17СаСО3=3Al2O3.5СаО+6(SiO2.2CaO)+6Н2О+17CO2

Однако, авторы метода спекания, отмечают, что положительные экономические показатели возможны только в случае переработки сырья с содержанием глинозема в концентрате - не менее 32% Al2O3. То есть, недостатками вышеуказанного способа являются его ограниченность для переработки необогащенных каолиновых глин, значительное увеличение материальных потоков, очень высокие температуры спекания, и необходимость очистки растворов от мелкодисперсного кремния, для достижения которых требуются значительные энергозатраты.

Поскольку исходная сырая средняя проба Ангренского каолина характеризуется низким содержанием глинозема Al2O3 - 21-23% и очень высоким содержанием кремнезема SiO2 - 64-65%, учитывая резкое увеличение стоимости энергоносителей и ужесточение экологических требований за последние 50 лет, можно сделать однозначный вывод: все способы (щелочные, кислотные) получения глинозема без предварительного обогащения Ангренского каолина не имеют перспектив.

Каолины, добытые из недр, из-за специфичной кристаллической структуры и высокой гидрофильности, являются очень сложным объектом для обогащения. Это связано с тем, что основные и сопутствующие минеральные компоненты каолиновых руд обладают близкими физическими и физико-химическими свойствами, а также гигроскопичностью и шламливостью, затрудняющими как сухие, так и водные технологии их обогащения. Поэтому стандартные технологии обогащения каолинов применимы только при сравнительно невысокой производительности, для отраслей керамической, нефтегазовой и пищевой промышленности. Создание многотоннажного производства для нужд металлургической отрасли на базе каолинов не было создано [Лабораторные и полупромышленные испытания обогащенных вторичных каолинов для получения глинозема. Отчет о НИР ВАМИ Ленинград 1960-1964 гг.].

Анализ исследований по обогащению каолина позволил сформулировать требования к инновационным технологиям обогащения каолина: масштабируемые методы физического воздействия, позволяющие модифицировать кристаллическую структуру исходного каолина, разрушать агрегаты минералов (от 0,05 мм до 0,005 мм), минимизировать интенсивность связи между частицами каолина, и как следствие - резко уменьшить вязкость суспензий каолина.

В работах [Сыса О.К. Гидротермальная модификация структуры и свойств глинистого сырья: дис. канд. техн. наук. Белгород, 2008. 158 с. Евтушенко Е.И., Сыса О.К. Структурная модификация глинистого сырья в гидротермальных условиях // Изв. вузов. Сев.-Кавк. регион. Техн. науки. 2006. №2. С. 82-86.] были изучены изменения в коагуляционных системах глинистых минералов после гидротермальной обработки. Установлено, что гидротермальная обработка глинистых суспензий приводит к уменьшению удельной поверхности и теплоты смачивания глин водой, что также может свидетельствовать об упорядочении структуры глинистого материала, входящего в состав суспензии. Достижение стабилизации свойств глинистого сырья под воздействием насыщенного пара может быть обусловлено двумя факторами:

- интенсификацией процессов изменения структуры;

- частичным растворением алюмосиликатов, и кремнезема, и перекристаллизационными процессами через жидкую фазу.

- в процессе гидротермальной обработки каолина его структура изменяется таким образом, что интенсивность взаимодействия между его частицами и, соответственно, вязкость суспензий снижаются в 4-10 раз, а крупность частиц увеличивается на 10-20%;

- предпочтительным режимом гидротермальной обработки каолина является скоростная обработка в автоклаве при температуре 200-250°C и давлении 1-4 МПа.

Установлено, что гидротермальная обработка глинистых суспензий приводит к уменьшению удельной поверхности и теплоты смачивания глин водой, что также может свидетельствовать об упорядочении структуры глинистого материала, входящего в состав суспензии.

В патенте RU 2647549 [Способ обогащения каолинового сырья. Авторы: Арсентьев В.A. (RU), Герасимов А.М. (RU), Дмитриев С.В. (RU), Мезенин А.О. (RU), Устинов И.Д. (RU)], являющемся наиболее близким аналогом (НБА), используется автоклавная гидротермальная модификация структуры и свойств глинистого сырья для обогащения каолинового сырья при температурах 180-265°C и давлении 1-5 МПа.

Рассматривая эти результаты с позиции совершенствования процесса мокрого обогащения каолинов надо отметить, что автоклавная аппаратура для гидротермальной обработки минерального сырья и изделий на его основе применяется в строительной промышленности, но является дорогостоящей в исполнении и эксплуатации ввиду использования высоких температур и давлений. Имеются значительные потери при доставке насыщенного пара от парогенератора до реактора.

Созданная в Институте материаловедения НПО «Физика-Солнце» Республики Узбекистан фундаментальная теория позволяет создавать на базе импульсной функциональной керамики (ИФК) - преобразователи, воздействующие непосредственно на деформационные, симметричные и асимметричные, а также другие колебательные моды молекул воды, минералов и растворов. Получен ряд технических решений защищенных патентами на изобретения с использованием возможностей ИФК [US 6,251,306 B1, US 6,200,501 B1, US 5,472,720, US 5,350,927 и др.].

При оптимальном излучении импульсной функциональной керамики (ИФК) преобразовании энергии первичного источника излучения - определенные химические реакции разрушения макромолекул, конгломератов минералов происходят во всем объеме одновременно.

На основе анализа проведенных исследований была разработана принципиально новая технологическая схема обогащения каолинов, базирующаяся на применении радиационной обработки излучением импульсной функциональной керамики (ИФК) на каолиновое сырье. Радиационное излучение импульсной инфракрасной керамики в диапазоне длин электромагнитных воли λ≈3,3-9,6 мкм воздействует на химически связанную и свободную в каолиновом сырье воду, что приводит к дезагрегации минеральных конгломератов каолина и последующей мокрой классификацией по крупности. Основными критериями при разработке технологической схемы являлись: получение кондиционных показателей обогащения по концентрату с максимально возможным сокращением этапов фильтрации - минимизация использования технологической воды.

В заявленном способе обогащения каолинового сырья, включающем его суспендирование в воде, и разделение обработанной суспензии с выделением каолинитового концентрата, отличающийся от НБА тем, что перед суспендированием каолиновое сырье засыпают в поддоны слоями толщиной не более 10 см и подвергают радиационному воздействию излучателями импульсной функциональной керамики (ИФК) настроенными на излучение в диапазоне длин электромагнитных волн λ≈3,3-9,6 мкм в герметичном контейнере при температуре 160-180°C в течении 0,5-1 часа, после обработки суспензию охлаждают до 40-60°C, затем путем добавления воды доводят до содержания твердого компонента в суспензии до 35-45%.

Технический результат способа обогащения каолинового сырья - изменение физико-химических свойств и структуры исходного каолинита, приводящих к уменьшению вязкости, что обеспечивает возможность последующего его отделения с селективностью операций сепарации при извлечении каолинита не ниже 92%.

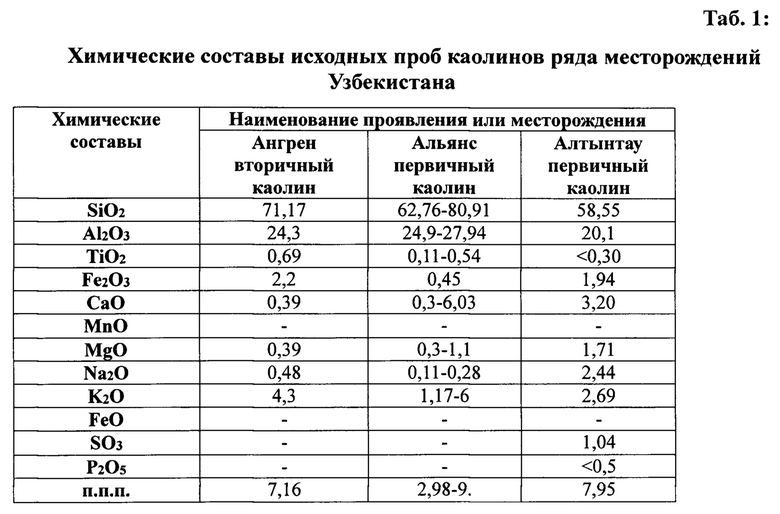

Новая технологическая схема обогащения каолинов была испытана на каолинах Ташкентской, Самаркандской и Навоийской областей Узбекистана (таб. 1).

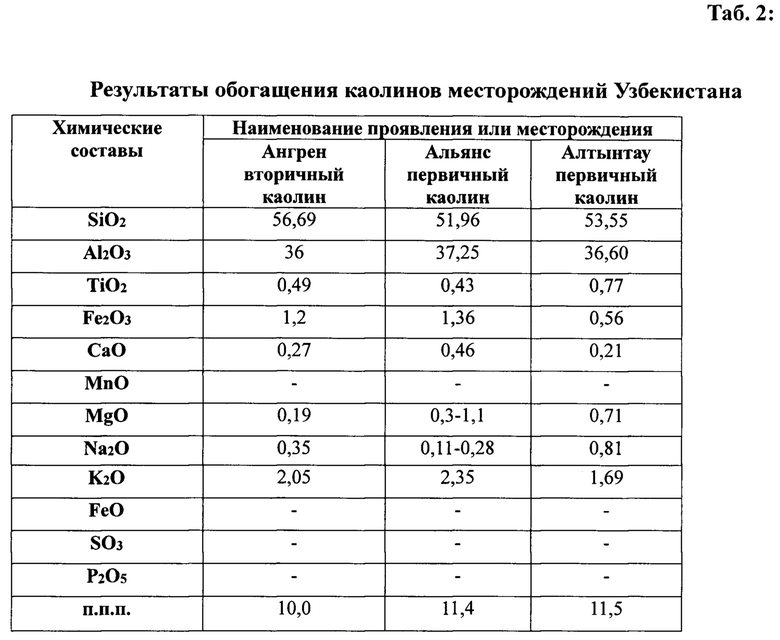

Пробы каолинов были подроблены (до 100 мм), затем измельчены до 3-2,5 мм. После увлажнения до 10-15% от веса пробы, пробы каолинов помещались на поддоны которые устанавливались в герметичный контейнер для радиационной обработки излучателями импульсной функциональной керамикой (ИФК). Время обработки составило 0,5-1 час, температура внутри контейнера варьировалась 150°C-180°C. После вскрытия контейнера, и охлаждения до 40-60°C, к пробе добавили воду из расчета 35-45% твердого и загрузили в скруббер-бутару с размерами сит 1,5 мм - 0,5 мм - 0,2 мм. В ходе сепарации, на сита, под давлением подавалась вода, конечное Т/Ж=1/3. Пульпа подавалась на гидроциклонирование, диаметр циклона 50 мм. Ниже приведен анализ слива гидроциклона (таб. 2).

После фильтрации и сушки были получены стабильные результаты:

- улучшились тиксотропные свойства каолиновых суспензий после обработки излучением импульсной функциональной керамикой (ИФК), что позволило повысить плотность пульп, подвергаемых обогащению, и, соответственно, сократить расход воды и затраты на обезвоживание продуктов обогащения;

- применение обработки излучением импульсной функциональной керамикой (ИФК) для каолинов дало возможность избежать использования реагентов жидкого стекла или фосфата натрия, и исключить расход реагентов-флокулянтов;

- диспергация каолина при обработке излучением импульсной функциональной керамикой (ИФК) по границам минералов каолина обеспечило лучшую селективность операций сепарации, при извлечении каолинита не ниже 92%;

- прямое воздействие излучения импульсной функциональной керамикой (ИФК) на каолин, энергетически более оправдана, чем обработка каолина в автоклаве.

Проведенные исследования показали высокую эффективность обработки излучением импульсной функциональной керамикой (ИФК) каолина, так уже на первом этапе сепарации с использованием скруббер-бутары были получены концентраты с содержанием Al2O3 32%, что вполне подходит для кислотно-щелочных способов получения глинозема.

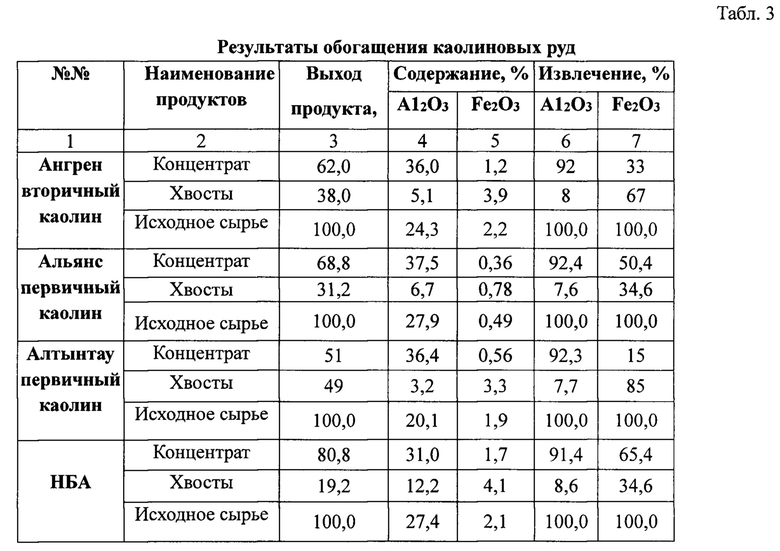

В Табл. 3 приведены данные экспериментов с каолиновым сырьем трех месторождений Узбекистана в сравнении с данными опытов НБА.

Из приведенных в табл. 3 данных следует, что предлагаемый способ за счет уникальных свойств ИФК позволяет получать каолиновые концентраты лучшего качества по сравнению с НБА при более низкой температуре.

Заявителем не выявлены технические решения, идентичные настоящему изобретению, что позволяет сделать вывод о его соответствии критерию «новизна».

Благодаря реализации отличительных признаков настоящего изобретения в совокупности с признаками, приведенными в ограничительной части формулы изобретения, достигаются новые свойства заявленного объекта изобретения.

Задачей устройства для реализации заявляемого способа обогащения каолинового сырья является создание условий для радиационной обработки каолинового сырья в герметичном контейнере при температуре 160-180°C.

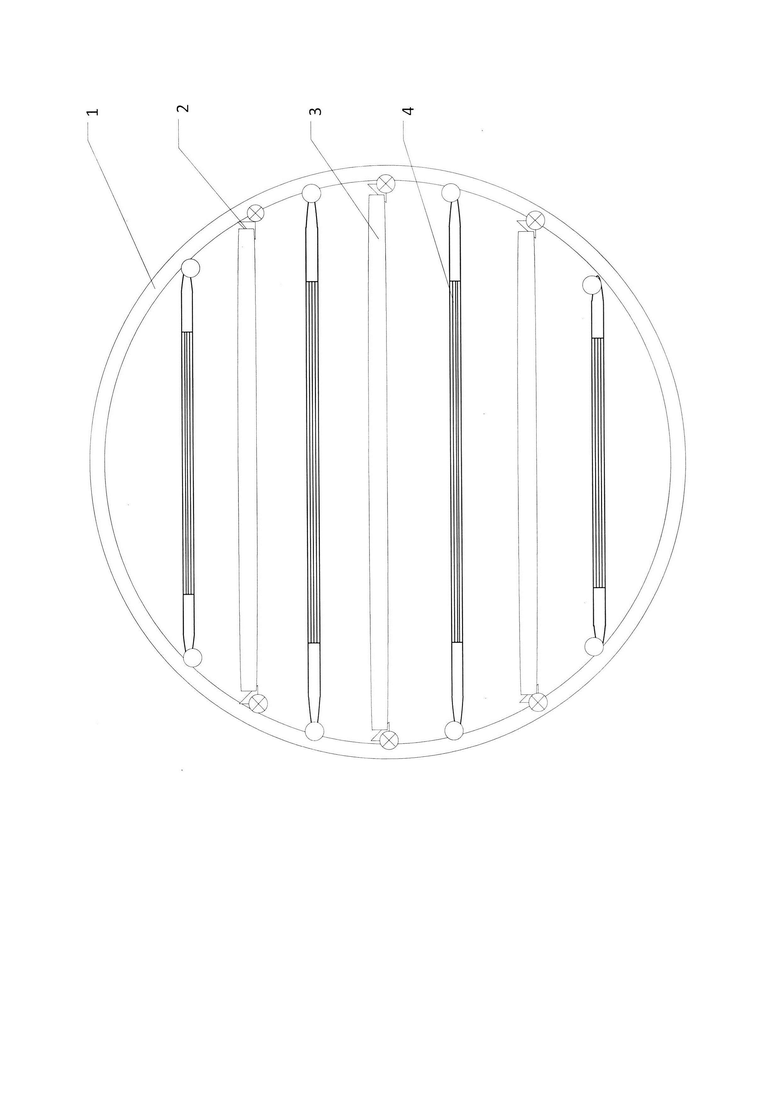

Устройство представляет собой герметично закрывающийся торцевой байонетной крышкой контейнер с радиационными нагревателями внутри него, имеющий датчики давления и температуры, предохранительный клапан, внутри контейнера устроены направляющие для размещения поддонов с каолиновым сырьем, а для радиационного прогрева каолинового сырья используются излучатели импульсной функциональной керамики (ИФК) настроенные на излучение в диапазоне длин электромагнитных волн λ≈3,3-9,6 мкм.

Возможность осуществления устройства, охарактеризованной приведенной выше совокупностью признаков, а также возможность реализации изобретения может быть подтверждена описанием варианта конструкции устройства, выполненного в соответствии с изобретением, сущность которого поясняется графическими материалами.

На Фиг. 1 показан вид поперечного сечения герметично закрывающегося контейнера с радиационными излучателями внутри него.

Обозначение позиций на чертеже:

1 - внешний корпус контейнера;

2 - горизонтальные направляющие для размещения поддонов с каолиновым сырьем;

3 - поддоны с каолиновым сырьем;

4 - излучатели импульсной функциональной керамики (ИФК).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения каолинового сырья | 2017 |

|

RU2647549C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| Способ обогащения глиносодержащих угольных шламов | 2017 |

|

RU2655348C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТА ИЗ КАОЛИНА | 2006 |

|

RU2312940C1 |

| Способ изготовления изделий из корунда для применения в медицине | 2016 |

|

RU2622002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2003 |

|

RU2215712C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО КАОЛИНИТА | 2023 |

|

RU2827486C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

Предложенная группа изобретений относится к области обогащения неметаллорудных полезных ископаемых, содержащих минерал каолинит, в водной среде и может быть использована для получения концентратов, пригодных для использования в керамической, металлургической и строительной промышленности в качестве сырья для производства глинозема, огнеупоров и строительных материалов. Способ обогащения каолинового сырья включает его суспендирование в воде и разделение обработанной суспензии с выделением каолинитового концентрата. Перед суспендированием каолиновое сырье засыпают в поддоны слоями толщиной не более 10 см и подвергают радиационному воздействию в герметичном контейнере при температуре 160-180°C в течение 0,5-1 часа. После обработки суспензию охлаждают до 40-60°C, затем путем добавления воды доводят до содержания твердого компонента в суспензии до 35-45%. Радиационную обработку осуществляют с помощью устройства, представляющего собой герметично закрывающийся с торцевой байонетной крышкой контейнер и нагревателями внутри него, имеющий датчики давления и температуры, предохранительный клапан. Внутри контейнера устроены горизонтальные направляющие для размещения поддонов с каолиновым сырьем. Для радиационного прогрева каолинового сырья используются излучатели импульсной функциональной керамики (ИФК), настроенные на излучение в диапазоне длины электромагнитных волн λ≈3,3-9,6 мкм. Технический результат – обеспечение уровня извлечения каолинита не ниже 92% за счёт предварительного изменения физико-химических свойств и структуры исходного каолинита, приводящих к уменьшению вязкости. 2 н.п. ф-лы, 1 ил., 3 табл.

1. Способ обогащения каолинового сырья, включающий его суспендирование в воде и разделение обработанной суспензии с выделением каолинитового концентрата, отличающийся тем, что перед суспендированием каолиновое сырье засыпают в поддоны слоями толщиной не более 10 см и подвергают радиационному воздействию в герметичном контейнере при температуре 160-180°C в течение 0,5-1 часа, после обработки суспензию охлаждают до 40-60°C, затем путем добавления воды доводят до содержания твердого компонента в суспензии до 35-45%.

2. Устройство для радиационной обработки каолинового сырья по п. 1, представляющее собой герметично закрывающийся с торцевой байонетной крышкой контейнер и нагревателями внутри него, имеющий датчики давления и температуры, предохранительный клапан, отличающееся тем, что внутри контейнера устроены горизонтальные направляющие для размещения поддонов с каолиновым сырьем, а для радиационного прогрева каолинового сырья используются излучатели импульсной функциональной керамики (ИФК), настроенные на излучение в диапазоне длины электромагнитных волн λ≈3,3-9,6 мкм.

| Способ обогащения каолинового сырья | 2017 |

|

RU2647549C1 |

| Способ обогащения каолина | 1974 |

|

SU526385A1 |

| Способ подготовки массы для землебитных построек | 1931 |

|

SU23873A1 |

| RU 2008103857 A, 10.08.2009 | |||

| Способ обработки каолина | 1988 |

|

SU1715768A1 |

| Сепаратор к зерновому комбайну | 1949 |

|

SU86315A1 |

| US 4281799 A, 04.08.1981 | |||

| US 5472720 A, 05.12.1995 | |||

| РАШИДОВ Ж.Х | |||

| "Ресурсосберегающая, энергоэффективная технология получения глинозема из вторичных каолинов ангренского месторождения", 4th | |||

Авторы

Даты

2021-05-19—Публикация

2020-09-01—Подача