Изобретение относится к промышленности строительных материалов и может быть использовано в производстве облицовочного кирпича.

Известна керамическая масса при следующем соотношении компонентов, мас. %:

Зола сухого отбора - 20 - 60

Ил с водоочистных сооружений - 10-20

Глина - Остальное

(см. RU 2005109, кл. C 04 B 33/00, 1993).

Недостатками такой массы являются сложность и энергоемкость ее приготовления, заключающиеся в высокой влажности ила (88% воды), а затем смеси глины, ила и золы.

Такую смесь трудно тщательно перемешать, а затем необходимо высушить, дополнительно размолоть и только после этого ее можно направлять на формование.

Известна керамическая масса при следующем соотношении компонентов, мас. %:

Глинистый сланец - 60 - 80

Перлит, или обсидиан, или стеклобой - 10 - 20

Глина - Остальное

(см. RU 2036880, кл. C 04 B 33/00, 1995).

Очень низкое водопоглощение кирпича из этой массы позволяет отнести его к практически спекшимся керамическим изделиям с низкими теплоизоляционными свойствами, не соответствующими ГОСТ 530-80 "Кирпич и камни керамические".

К настоящему изобретению наиболее близкой по технической сущности и достигаемому результату является керамическая масса (прототип) при следующем соотношении компонентов, мас.%:

Известковый шлам, содержащий CaO в виде кристаллической формы известняка CaCO3 - 15 - 25

Глина - 30-40

Песок - 10-20

Отходы обогащения свинцово-цинковых руд - 25-35

(см. RU 2065424, кл. C 04 B 33/00, 1996).

Недостатком прототипа является дороговизна керамической массы, так как в ней используется большое количество отходов обогащения свинцово-цинковых руд, образующихся на горнодобывающих комбинатах. Эти комбинаты находятся, как правило, на больших расстояниях от керамических заводов по изготовлению облицовочных кирпичей, поэтому перевозка этого материала значительно повышает себестоимость продукции и делает ее нерентабельной.

Целью изобретения является удешевление керамической массы за счет использования для ее изготовления широко распространенных в природе компонентов.

Поставленная цель достигается тем, что керамическая масса, включающая глину и известковый шлам, содержащий CaO в виде кристаллической формы известняка CaCO3, согласно изобретению, дополнительно включает глинистый сланец и угольную пыль при следующем соотношении компонентов, мас.%:

Известковый шлам - 20-30

Глинистый сланец - 10-15

Угольная пыль - 2 - 3

Глина - Остальное

Кроме того, глинистый сланец может иметь следующий гранулометрический состав, мас.%:

фракции, мм - количество, %

> 0,25 - 2-4

0,25 - 0,06 - 16 - 20

0,06 - 0,01 - 50 - 60

< 0,01 - Остальное

Известковый шлам - отходы химводоочистки ТЭЦ, шахтных выработок. Представляет собой тонкодисперсный порошок светло-коричневого цвета (остаток в сите N 0063 0,7 - 2,0%), содержит от 40 до 54% CaO в виде кристаллической формы известняка CaCO3, кремнезема до 2,0 - 3,5%, остальное - FeO, Fe2O3, Al2O3, Na2O, K2O, SO3.

Глинистый сланец - природный материал каменистого строения, является отходом угледобычи и камнедробления.

Угольная пыль - отход угледобычи.

Введение в керамическую массу угольной пыли позволяет при обжиге создать в каждом изделии равномерную восстановительную среду, что способствует интенсификации процессов спекания компонентов, входящих в состав глинистого сланца, известкового шлама и глины.

Использование глинистого сланца с указанным выше гранулометрическим составом позволяет достичь наибольшей плотности при формовании изделий, что еще больше улучшает спекание их в печи, повышает механические свойства и обеспечивает пористость последних не менее 8%, необходимую для строительной керамики.

Наличие в керамической массе угольной пыли и глинистого сланца позволило создать состав, удовлетворяющий ГОСТ 530-80, и снизило стоимость продукции, так как эти компоненты широко распространены в природе и не требуют больших затрат на доставку их к керамическим заводам по изготовлению кирпичей.

Технология изготовления изделий из заявляемой керамической массы заключается в следующем.

Глинистый сланец размалывают в шаровой или вибрационной мельнице, контролируя тонкость помола. Затем в мельницу загружают остальные компоненты, смешивают в течение 1-2 часов, увлажняя смесь водой или паром до влажности 10-12%. Затем проводят формование, сушку и обжиг изделия при максимальной температуре 1000 oС.

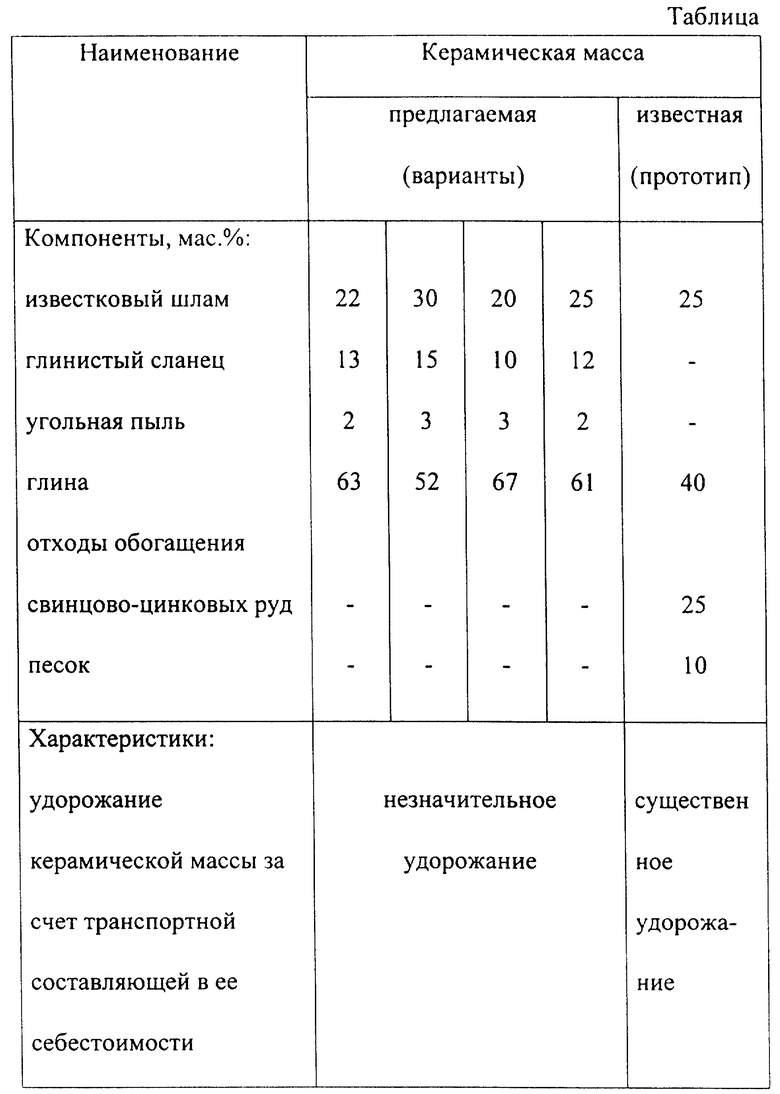

Составы керамических масс и их характеристики приведены в таблице.

Керамическая масса может быть использована в производстве облицовочного кирпича. Керамическая масса включает известковый шлам, содержащий СаО в виде кристаллической формы известняка СаСО3, глинистый сланец, угольную пыль и глину при следующем соотношении компонентов, мас.%: известковый шлам 20-30, глинистый сланец 10-15, угольная пыль 2-3 и глина остальное. Технический результат: удешевление керамической массы при сохранении эксплуатационных свойств. 1 з.п. ф-лы, 1 табл.

Известковый шлам - 20 - 30

Глинистый сланец - 10 - 15

Угольная пыль - 2 - 3

Глина - Остальное

2. Масса по п.1, отличающаяся тем, что глинистый сланец имеет следующий гранулометрический состав, мас.%:

фракции, мм - количество, %

более 0,25 - 2 - 4

0,25 - 0,06 - 16 - 20

0,06 - 0,1 - 50 - 60

менее 0,01 - Остальное

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1993 |

|

RU2065424C1 |

| Керамическая масса | 1973 |

|

SU460268A1 |

| Способ изготовления пористых керамических изделий | 1980 |

|

SU874704A1 |

| Керамическая масса для изготовления стеновой керамики | 1988 |

|

SU1654285A1 |

| SU 689989 A, 05.10.1979 | |||

| RU 2004518 C1, 15.12.1993 | |||

| Способ изготовления керамических изделий | 1986 |

|

SU1337367A1 |

Авторы

Даты

2001-04-27—Публикация

1999-08-23—Подача