УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к области технологий перемещения материалов под землей и, в частности, к приводной системе скребкового конвейера и способу управления.

Описание связанного уровня техники

Скребковый конвейер представляет собой машину для непрерывного перемещения, обладает такими преимуществами, как высокая пропускная способность, широкая область применения и простота обслуживания, а также он широко применяется в полностью механизированных забоях для добычи угля. Тяговая приводная система традиционного скребкового конвейера в основном содержит устройства, такие как приводной двигатель, редуктор, устройство плавного запуска и зубчатое колесо. Приводной механизм, содержащий приводной двигатель и редуктор, используется для приведения зубчатого колеса во вращение, а устройство плавного запуска используется для запуска или выключения приводного двигателя.

Однако тяговая приводная система в вышеуказанном скребковом конвейере имеет следующие недостатки: I. В скребковом конвейере высокой мощности, как правило, используется две приводные системы для приведения в действие носового зубчатого колеса и хвостового зубчатого колеса соответственно для повышения приводного усилия, однако в системе с двойным приводом зачастую имеют место дисбаланс мощности. II. В процессе перемещения материалов скребковым конвейером натяжение цепи является слишком сильным или слишком слабым ввиду таких причин, как изменение нагрузки, и способами регулировки натяжения в большинстве существующих скребковых конвейеров являются способ пассивной регулировки в течение простоя, что приводит влияет на рабочую эффективность. III. При быстром запуске или остановке приводной системы, когда скребковый конвейер находится в состоянии сильной нагрузки, крутящий момент внезапно изменяется, что приводит к относительно сильной тряске, что также влияет на срок службы скребка.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая задача

Для преодоления недостатков уровня техники, в настоящем изобретении представлена приводная система скребкового конвейера и способ управления, и оно применимо к быстрому запуску и остановке скребкового конвейера в состоянии сильной нагрузки, при этом регулируя натяжение цепи в режиме реального времени, тем самым решая задачу дисбаланса мощности в системе с двойным приводом, а также имеет простую конструкцию и длительный срок службы.

Для решения вышеуказанной задачи в настоящем изобретении представлена приводная система скребкового конвейера, содержащая: носовое зубчатое колесо, хвостовое зубчатое колесо, приводной механизм носового зубчатого колеса и приводной механизм хвостового зубчатого колеса, причем приводной механизм носового зубчатого колеса представляет собой гидравлический двигатель I, а приводной механизм хвостового зубчатого колеса представляет собой гидравлический двигатель II; а гидравлическая система, которая приводит в действие гидравлический двигатель I, и гидравлическая система, которая приводит в действие гидравлический двигатель II, содержат одинаковые гидравлические элементы;

гидравлическая система, которая приводит в действие гидравлический двигатель I, и гидравлическая система, которая приводит в действие гидравлический двигатель II, содержат: трехпозиционный четырехходовой соленоидный направляющий клапан, двухпозиционный двухходовой соленоидный направляющий клапан, двухпозиционный трехходовой соленоидный направляющий клапан, аккумулятор и клапанную группу для подачи масла; впускное отверстие P для масла в трехпозиционном четырехходовом соленоидном направляющем клапане находится в сообщении с источником гидравлического масла, первое активационное отверстие трехпозиционного четырехходового соленоидного направляющего клапана находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I, второе активационное отверстие трехпозиционного четырехходового соленоидного направляющего клапана по отдельности находится в сообщении с впускным отверстием для масла в двухпозиционном двухходовом соленоидном направляющем клапане и масловозвратным отверстием в гидравлическом двигателе I, выпускное отверстие для масла у двухпозиционного двухходового соленоидного направляющего клапана находится в сообщении с P-отверстием в двухпозиционном трехходовом соленоидном направляющем клапане через одноходовой клапан I, A-отверстие в двухпозиционном трехходовом соленоидном направляющем клапане соединено с аккумулятором, T-отверстие в двухпозиционном трехходовом соленоидном направляющем клапане находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I через одноходовой клапан II, и клапанная группа для подачи масла соединена с масляным контуром между впускным отверстием для масла и масловозвратным отверстием в гидравлическом двигателе I параллельно.

Кроме того, гидравлический двигатель I и гидравлический двигатель II представляют собой гидравлические переменные серводвигатели; и приводная система дополнительно содержит контроллер, причем контроллер содержит контроллер запуска-остановки, и контроллер запуска-остановки управляет запуском и остановкой гидравлического двигателя I и гидравлического двигателя II путем управления действиями гидравлических элементов в гидравлической клапанной группе.

Кроме того, клапанная группа для подачи масла содержит два одноходовых клапана, соединенные последовательно, выпускное отверстие для масла в одноходовом клапане III находится в сообщении с масловозвратным отверстием в гидравлическом двигателе I, впускное отверстие для масла в одноходовом клапане III находится в сообщении с резервуаром для масла, впускное отверстие для масла в одноходовом клапане IV находится в сообщении с резервуаром для масла, и выпускное отверстие для масла в одноходовом клапане IV находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I.

Кроме того, контроллер содержит контроллер синхронизации скорости, датчики оборотов скорости вращения, размещенные, соответственно, между гидравлическим двигателем I и носовым зубчатым колесом и между гидравлическим двигателем и хвостовым зубчатым колесом, при этом контроллер синхронизации скорости управляет носовым зубчатым колесом и хвостовым зубчатым колесом для их синхронного вращения в соответствии с сигналами скорости вращения с датчиков оборотов скорости вращения.

Кроме того, контроллер дополнительно содержит контроллер координации натяжения, датчик слежения за натяжением цепи, размещенный на скребке скребкового конвейера, при этом контроллер координации натяжения управляет и регулирует натяжение цепи в соответствии с натяжением цепи, обнаруженным датчиком слежения за натяжением цепи.

Представлен способ управления приводной системой скребкового конвейера, который включает следующие этапы, на которых:

этап 1: выполняют переключение, посредством контроллера запуска-остановки в контроллере, на режим запуска и управляют, посредством контроллера запуска-остановки, действиями соленоидных клапанов в гидравлической клапанной группе для подачи гидравлического масла в источник гидравлического масла и масла высокого давления, хранящегося в аккумуляторе, в гидравлический двигатель I и гидравлический двигатель II одновременно, и постепенно уменьшают углы наклона поворотной шайбы гидравлического двигателя I и гидравлического двигателя II от максимума до тех пор, пока скребковый конвейер не достигнет номинальной рабочей скорости вращения;

этап 2: в процессе перемещения угля скребковым конвейером, отправляют, посредством датчиков оборотов скорости вращения, скорости вращения в режиме реального времени и средние скорости вращения гидравлического двигателя I и гидравлического двигателя II, соответственно, на контроллер синхронизации скорости, и управляют, посредством контроллера синхронизации скорости, углами наклона поворотной шайбы гидравлического двигателя I и гидравлического двигателя II, соответственно, в соответствии с заранее заданным относительным значением ошибки и значением ожидаемой скорости вращения для поддержания синхронного вращения хвостового зубчатого колеса и носового зубчатого колеса для поддержания стабильной рабочей скорости скребкового конвейера;

этап 3: при обнаружении датчиком слежения за натяжением цепи того, что натяжение цепи ниже чем заранее заданное минимальное значение натяжения, выполняют переключение, посредством контроллера, на контроллер координации натяжения в режиме реального времени, управляют, посредством контроллера координации натяжения, углом наклона поворотной шайбы гидравлического двигателя II на хвостовой части на увеличение для понижения скорости вращения хвостового зубчатого колеса и поддержания скорости вращения носового зубчатого колеса неизменной, тем самым постепенно повышая натяжение цепи до тех пор, пока натяжение цепи не будет попадать в заранее заданный диапазон значений, и выполняют переключение, посредством контроллера, на контроллер синхронизации в режиме реального времени для поддержания синхронного вращения хвостового зубчатого колеса и носового зубчатого колеса;

этап 4: при обнаружении датчиком слежения за натяжением цепи того, что натяжение цепи выше чем заранее заданное максимальное значение натяжения, выполняют переключение, посредством контроллера, на контроллер координации натяжения в режиме реального времени, управляют, посредством контроллера координации натяжения, углом наклона поворотной шайбы гидравлического двигателя II на хвостовой части на уменьшение для повышения скорости вращения хвостового зубчатого колеса и поддержания скорости вращения носового зубчатого колеса неизменной, тем самым постепенно понижая натяжение цепи до тех пор, пока натяжение цепи не будет попадать в заранее заданный диапазон значений, и выполняют переключение, посредством контроллера, на контроллер синхронизации в режиме реального времени для поддержания синхронного вращения хвостового зубчатого колеса и носового зубчатого колеса; и

этап 5: выполняют переключение, посредством контроллера запуска-остановки в контроллере, на режим остановки и управляют, посредством контроллера запуска-остановки, действиями соленоидных клапанов в гидравлической клапанной группе, причем гидравлический двигатель I и гидравлический двигатель II вращаются синхронно за счет силы инерции, так что сторона впускного отверстия для масла в двигателе опорожняется, в сторону впускного отверстия для масла подается масло через клапанную группу для подачи масла, в то же время гидравлическое масло на сторонах масловозвратного отверстия гидравлического двигателя I и гидравлического двигателя II протекает в аккумулятор и резервуар для масла, а давление аккумулятора повышается с увеличением количества хранящегося масла, образуя специальное обратное давление для предотвращения постоянного вращения гидравлического двигателя I и гидравлического двигателя II и ускорения гидравлических двигателей для прекращения вращения.

Полезными эффектами настоящего изобретения являются следующие:

1) В настоящем изобретении носовой гидравлический двигатель I и хвостовой гидравлический двигатель II приводятся в действие, соответственно, гидравлическими приводными системами, и в гидравлической системе размещены аккумулятор и клапанная группа для подачи масла для реализации быстрого запуска и энергосберегающего торможения скребкового конвейера высокой мощности в состоянии сильной нагрузки.

2) При выполнении хвостовым зубчатым колесом компенсации мощности для носового зубчатого колеса, приводная система скребкового конвейера может поддерживать стабильную рабочую скорости скребкового конвейера за счет синхронизации между носовым гидравлическим двигателем I и хвостовым гидравлическим двигателем II в контроллере синхронизации скорости в случае непреднамеренного падения угля или внезапного изменения нагрузки.

3) Ввиду того, что скребковый конвейер работает в течение длительного времени, натяжение цепи, вероятно, будет недостаточным, приводя к таким проблемам, как защемление и отсоединение цепи. При обнаружении датчиком слежения за натяжением цепи того, что значение натяжения цепи ниже чем заранее заданное минимальное значение, контроллер в режиме реального времени выполняет переключение на контроллер координации натяжения для управления углом наклона поворотной шайбы хвостового гидравлического двигателя II на увеличение для понижения скорости хвостового зубчатого колеса до тех пор, пока натяжение не достигнет номинального значения, а затем контроллер переключения в режиме реального времени выполняет переключение на контроллер синхронизации скорости для поддержания синхронизации между хвостовым зубчатым колесом и носовым зубчатым колесом, тем самым регулируя натяжение цепи в любое время без простоя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

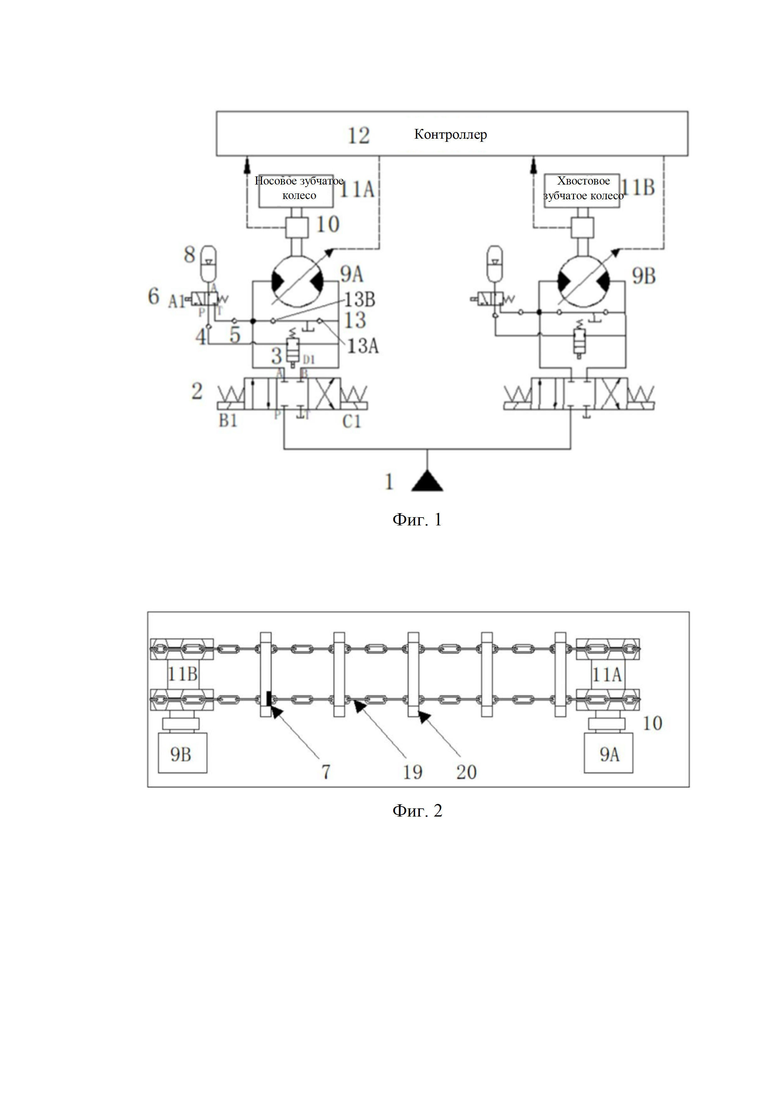

ФИГ. 1 представляет собой схематическую диаграмму принципа гидравлической системы в соответствии с настоящим изобретением;

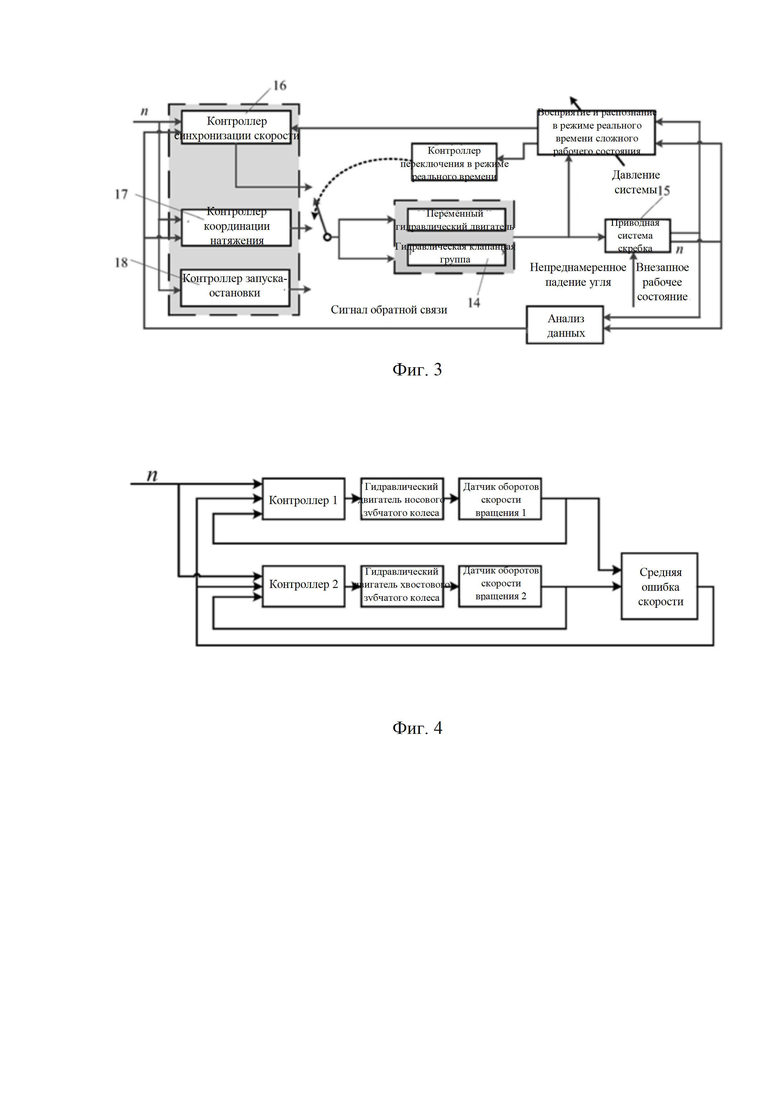

ФИГ. 2 представляет собой схематическую диаграмму скребкового конвейера;

ФИГ. 3 представляет собой схематическую диаграмму принципа управления приводной системой скребкового конвейера; и

ФИГ. 4 представляет собой схематическую диаграмму принципа управления контроллером синхронизации скорости в скребковом конвейере.

На фигурах: 1. источник гидравлического масла; 2. Трехпозиционный четырехходовой соленоидный направляющий клапан; 3. двухпозиционный двухходовой соленоидный направляющий клапан; 4. одноходовой клапан I; 5. одноходовой клапан II; 6. двухпозиционный треххходовой соленоидный направляющий клапан; 7. датчик слежения за натяжением цепи; 8. аккумулятор; 9A. гидравлический двигатель I; 9B. гидравлический двигатель II; 10. датчик оборотов скорости вращения; 11A. носовое зубчатое колесо; 11B. хвостовое зубчатое колесо; 12. контроллер; 13. клапанная группа для подачи масла; 13A. одноходовой клапан; 13B. одноходовой клапан IV; 14. гидравлическая клапанная группа; 15. приводная система скребка; 16. контроллер синхронизации скорости; 17. контроллер координации натяжения; 18. контроллер запуска-остановки; 19. цепь; и 20. скребок.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Технические решения в настоящем изобретении описаны более подробно ниже со ссылкой на сопроводительные чертежи и конкретные варианты реализации.

Как показано на ФИГ. 1 и ФИГ. 2, представлены приводная система скребкового конвейера и способ управления, которая содержит носовое зубчатое колесо 11А, хвостовое зубчатое колесо 11В, приводной механизм носового зубчатого колеса и приводной механизм хвостового зубчатого колеса, причем приводной механизм носового зубчатого колеса представляет собой гидравлический двигатель I 9A, а приводной механизм хвостового зубчатого колеса представляет собой гидравлический двигатель II 9В; а гидравлическая система, которая приводит в действие гидравлический двигатель I, и гидравлическая система, которая приводит в действие гидравлический двигатель II, содержат одинаковые гидравлические элементы.

Используя гидравлическую систему, которая приводит в действие гидравлический двигатель I, в качестве примера, гидравлическая система содержит: трехпозиционный четырехходовой соленоидный направляющий клапан 2, двухпозиционный двухходовой соленоидный направляющий клапан 3, двухпозиционный трехходовой соленоидный направляющий клапан 6, аккумулятор 8 и клапанную группу 13 для подачи масла; впускное отверстие P для масла в трехпозиционном четырехходовом соленоидном направляющем клапане 3 находится в сообщении с источником 1 гидравлического масла, первое активационное отверстие А трехпозиционного четырехходового соленоидного направляющего клапана 2 находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I 9А, второе активационное отверстие В трехпозиционного четырехходового соленоидного направляющего клапана 2 по отдельности находится в сообщении с впускным отверстием для масла в двухпозиционном двухходовом соленоидном направляющем клапане 3 и масловозвратным отверстием в гидравлическом двигателе I 9А, выпускное отверстие для масла у двухпозиционного двухходового соленоидного направляющего клапана 3 находится в сообщении с P-отверстием в двухпозиционном трехходовом соленоидном направляющем клапане 6 через одноходовой клапан I, A-отверстие в двухпозиционном трехходовом соленоидном направляющем клапане 6 соединено с аккумулятором 8, T-отверстие в двухпозиционном трехходовом соленоидном направляющем клапане 6 находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I 9А через одноходовой клапан II 5, и клапанная группа 13 для подачи масла соединена с масляным контуром между впускным отверстием для масла и масловозвратным отверстием в гидравлическом двигателе I 9А параллельно.

Когда электромагнит A1 двухпозиционного трехходового соленоидного клапана 6 активирован, электромагнит D1 двухпозиционного двухходового соленоидного клапана 3 деактивируется и активируется соленоидный клапан В1 трехпозиционного четырехходового обратного клапана 2. Гидравлическое масло попадает в гидравлический двигатель I 9A через трехпозиционный четырехходовой обратный клапан 2 для постепенного приведения гидравлического двигателя I 9A во вращение с номинальной скоростью вращения. В процессе запуска, аккумулятор 8 одновременно заставляет хранящееся масло под высоким давлением проходить через двухпозиционный трехходовой соленоидный клапан 6 и одноходовой клапан II 5 последовательно для попадания в гидравлический двигатель I 9A, тем самым обеспечивая быстрый запуск гидравлического двигателя I 9A. В ходе остановки, трехпозиционный четырехходовой обратный клапан 2 деактивируется и находится в нейтральном положении, электромагнит D1 двухпозиционного двухходового соленоидного направляющего клапана 3 активируется, а двухпозиционный трехходовой соленоидный направляющий клапан 6 деактивируется. Гидравлический двигатель I 9A непрерывно вращается за счет силы инерции, заставляя сторону впускного отверстия для масла гидравлического двигателя I 9A образовать состояние опорожнения. На сторону впускного отверстия для масла подается масло через клапанную группу 13 для подачи масла. Сторона впуска и сторона возврата масла гидравлического двигателя 9 последовательно проходит через двухпозиционный двухходовой соленоидный клапан 3, одноходовой клапан I 4 и двухпозиционный трехходовой соленоидный клапан 6 для попадания в аккумулятор 8. Давление в аккумуляторе 8 повышается при увеличении количества хранящегося масла для образования специального обратного давления для предотвращения непрерывного вращения гидравлического двигателя I 9A и поглощения энергии в процессе торможения гидравлического двигателя в аккумулятор 8 для хранения энергии.

Гидравлический двигатель I 9A и гидравлический двигатель II 9B представляют собой гидравлические переменные серводвигатели. Приводная система скребкового конвейера, представленная в этом варианте реализации, дополнительно содержит контроллер 12, причем контроллер 12 содержит контроллер 18 запуска-остановки, и контроллер 18 запуска-остановки управляет запуском и остановкой гидравлического двигателя I 9А и гидравлического двигателя II 9В путем управления действиями гидравлических элементов в гидравлической клапанной группе 14.

В частности, клапанная группа 13 для подачи масла содержит два одноходовых клапана, соединенные последовательно, выпускное отверстие для масла в одноходовом клапане III 13А находится в сообщении с масловозвратным отверстием в гидравлическом двигателе I 9А, впускное отверстие для масла в одноходовом клапане III 13А находится в сообщении с резервуаром для масла, впускное отверстие для масла в одноходовом клапане IV 13В находится в сообщении с резервуаром для масла, и выпускное отверстие для масла в одноходовом клапане IV 13В находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I 9А.

Контроллер 12 содержит контроллер 16 синхронизации скорости, датчики 10 оборотов скорости вращения, размещенные, соответственно, между гидравлическим двигателем I 9А и носовым зубчатым колесом 11А и между гидравлическим двигателем II 9B и хвостовым зубчатым колесом 11В, при этом контроллер 16 синхронизации скорости управляет носовым зубчатым колесом 11А и хвостовым зубчатым колесом 11В для их синхронного вращения в соответствии с сигналами скорости вращения с датчиков 10 оборотов скорости вращения, тем самым решая проблему дисбаланса мощности в приводной системе скребкового конвейера.

Контроллер 12 дополнительно содержит контроллер 17 координации натяжения, датчик 7 слежения за натяжением цепи, размещенный на скребке 20 скребкового конвейера, при этом контроллер 17 координации натяжения управляет и регулирует натяжение цепи 19 в соответствии с натяжением цепи, обнаруженным датчиком 7 слежения за натяжением цепи.

Как показано на ФИГ. 3 и ФИГ. 4, представлен способ управления приводной системой скребкового конвейера, который включает следующие этапы, на которых:

этап 1: выполняют переключение, посредством контроллера 18 запуска-остановки в контроллере 12, на режим запуска и управляют, посредством контроллера 18 запуска-остановки, действиями соленоидных клапанов в гидравлической клапанной группе 14 для подачи гидравлического масла в источник гидравлического масла и масла высокого давления, хранящегося в аккумуляторе 8, в гидравлический двигатель I 9А и гидравлический двигатель II 9В одновременно, и постепенно уменьшают углы наклона поворотной шайбы гидравлического двигателя I 9А и гидравлического двигателя II 9В от максимума до тех пор, пока скребковый конвейер не достигнет номинальной рабочей скорости вращения;

этап 2: в процессе перемещения угля скребковым конвейером, отправляют, посредством датчиков 10 оборотов скорости вращения, скорости вращения в режиме реального времени и средние скорости вращения гидравлического двигателя I 9А и гидравлического двигателя II 9В, соответственно, на контроллер 16 синхронизации скорости, и управляют, посредством контроллера 16 синхронизации скорости, углами наклона поворотной шайбы гидравлического двигателя I 9А и гидравлического двигателя II 9В, соответственно, в соответствии с заранее заданным относительным значением ошибки и значением ожидаемой скорости вращения для поддержания синхронного вращения хвостового зубчатого колеса 11В и носового зубчатого колеса 11А для поддержания стабильной рабочей скорости скребкового конвейера;

этап 3: при обнаружении датчиком 7 слежения за натяжением цепи того, что натяжение цепи ниже чем заранее заданное минимальное значение натяжения, выполняют переключение, посредством контроллера 12, на контроллер 17 координации натяжения в режиме реального времени, управляют, посредством контроллера 17 координации натяжения, углом наклона поворотной шайбы гидравлического двигателя II 9В на хвостовой части на увеличение для понижения скорости вращения хвостового зубчатого колеса 11В и поддержания скорости вращения носового зубчатого колеса 11А неизменной, тем самым постепенно повышая натяжение цепи до тех пор, пока натяжение цепи не будет попадать в заранее заданный диапазон значений, и выполняют переключение, посредством контроллера 12, на контроллер 16 синхронизации в режиме реального времени для поддержания синхронного вращения хвостового зубчатого колеса 11В и носового зубчатого колеса 11А;

этап 4: при обнаружении датчиком 7 слежения за натяжением цепи того, что натяжение цепи выше чем заранее заданное максимальное значение натяжения, выполняют переключение, посредством контроллера 12, на контроллер 17 координации натяжения в режиме реального времени, управляют, посредством контроллера 17 координации натяжения, углом наклона поворотной шайбы гидравлического двигателя II 9В на хвостовой части на уменьшение для повышения скорости вращения хвостового зубчатого колеса 11В и поддержания скорости вращения носового зубчатого колеса 11А неизменной, тем самым постепенно понижая натяжение цепи до тех пор, пока натяжение цепи не будет попадать в заранее заданный диапазон значений, и выполняют переключение, посредством контроллера 12 на контроллер 16 синхронизации в режиме реального времени для поддержания синхронного вращения хвостового зубчатого колеса 11В и носового зубчатого колеса 11А; и

этап 5: выполняют переключение, посредством контроллера 18 запуска-остановки в контроллере 12, на режим остановки и управляют, посредством контроллера 18 запуска-остановки, действиями соленоидных клапанов в гидравлической клапанной группе 14, причем гидравлический двигатель I 9А и гидравлический двигатель II 9В вращаются синхронно за счет силы инерции, так что сторона впускного отверстия для масла в двигателе опорожняется, в сторону впускного отверстия для масла подается масло через клапанную группу 13 для подачи масла, в то же время гидравлическое масло на сторонах масловозвратного отверстия гидравлического двигателя I 9А и гидравлического двигателя II 9В протекает в аккумулятор 8 и резервуар для масла, а давление аккумулятора 8 повышается с увеличением количества хранящегося масла, образуя специальное обратное давление для предотвращения постоянного вращения гидравлического двигателя I 9А и гидравлического двигателя II 9В и ускорения гидравлических двигателей для прекращения вращения.

В этом варианте реализации носовой гидравлический двигатель I 9А и хвостовой гидравлический двигатель II 9В приводятся в действие, соответственно, гидравлическими приводными системами, и в гидравлической системе размещены аккумулятор 8 и клапанная группа 13 для подачи масла для реализации быстрого запуска и энергосберегающего торможения скребкового конвейера высокой мощности в состоянии сильной нагрузки. При выполнении хвостовым зубчатым колесом 11В компенсации мощности для носового зубчатого колеса 11А, приводная система 15 скребкового конвейера может поддерживать стабильную рабочую скорости скребкового конвейера за счет синхронизации между носовым гидравлическим двигателем I 9А и хвостовым гидравлическим двигателем II 9В в контроллере 16 синхронизации скорости в случае непреднамеренного падения угля или внезапного изменения нагрузки. Ввиду того, что скребковый конвейер работает в течение длительного времени, натяжение цепи 19, вероятно, будет недостаточным, приводя к таким проблемам, как защемление и отсоединение цепи. При обнаружении датчиком 7 слежения за натяжением цепи того, что значение натяжения цепи ниже чем заранее заданное минимальное значение, контроллер в режиме реального времени выполняет переключение на контроллер 17 координации натяжения для управления углом наклона поворотной шайбы хвостового гидравлического двигателя II 9В на увеличение для понижения скорости хвостового зубчатого колеса 11В до тех пор, пока натяжение не достигнет номинального значения, а затем контроллер переключения в режиме реального времени выполняет переключение на контроллер 16 синхронизации скорости для поддержания синхронизации между хвостовым зубчатым колесом и носовым зубчатым колесом, тем самым регулируя натяжение цепи в любое время без простоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СЦЕПЛЕНИЯ, ТРАНСМИССИЯ НА ОСНОВЕ УЗЛА СЦЕПЛЕНИЯ И ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ТРАНСМИССИЕЙ | 2023 |

|

RU2838707C1 |

| ТРАНСМИССИЯ ПОДЪЕМНИКА, ПРЕПЯТСТВУЮЩАЯ ПАДЕНИЮ | 2017 |

|

RU2710461C1 |

| СИСТЕМА ТРАНСПОРТИРОВКИ ЧЕЛОВЕКА НА ДАЛЬНЕЕ РАССТОЯНИЕ ПО НАКЛОННОЙ ВЫРАБОТКЕ | 2014 |

|

RU2581949C9 |

| МНОГОСТУПЕНЧАТЫЙ МНОГОЦЕЛЕВОЙ ГИДРАВЛИЧЕСКИЙ НАГНЕТАТЕЛЬ С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАГНЕТАНИЯ | 2018 |

|

RU2737073C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С МАСЛЯНО-ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2004 |

|

RU2302346C2 |

| СИСТЕМА И СПОСОБ РУЛЕВОГО УПРАВЛЕНИЯ СОСТАВА КОЛЕСНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2438909C2 |

| СИСТЕМА ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2654433C1 |

| СИСТЕМА ОПЕРАТИВНОЙ ОЧИСТКИ МАСЛА ТУННЕЛЕПРОХОДЧЕСКОЙ МАШИНЫ И ТУННЕЛЕПРОХОДЧЕСКАЯ МАШИНА | 2023 |

|

RU2823404C1 |

| УСТРОЙСТВО ТРАНСПОРТИРОВКИ ДЛЯ ИНТЕГРИРОВАННОЙ КОМПЛЕКСНОЙ СИСТЕМЫ ПОДАЧИ ЖИДКОСТИ, ЕГО СИСТЕМА УПРАВЛЕНИЯ И ИНТЕГРИРОВАННОЕ КОМПЛЕКСНОЕ УСТРОЙСТВО ПОДАЧИ ЖИДКОСТИ | 2020 |

|

RU2782559C1 |

| СИСТЕМА И СПОСОБ ПРИМЕНЕНИЯ АКТИВНОГО МЕХАНИЗМА НАТЯЖЕНИЯ РЕМНЯ ВСТРОЕННОГО СТАРТЕРА-ГЕНЕРАТОРА С РЕМЕННОЙ ПЕРЕДАЧЕЙ | 2018 |

|

RU2688613C1 |

Приводная система содержит носовое зубчатое колесо, хвостовое зубчатое колесо, приводной механизм носового зубчатого колеса и приводной механизм хвостового зубчатого колеса. Приводной механизм носового зубчатого колеса представляет собой гидравлический двигатель I. Приводной механизм хвостового зубчатого колеса представляет собой гидравлический двигатель II. Гидравлическая система, которая приводит в действие гидравлический двигатель I, и гидравлическая система, которая приводит в действие гидравлический двигатель II, содержат одинаковые гидравлические элементы, и обе из них содержат трехпозиционный четырехходовой соленоидный направляющий клапан, двухпозиционный двухходовой соленоидный направляющий клапан, двухпозиционный трехходовой соленоидный направляющий клапан, аккумулятор и клапанную группу для подачи масла. Обеспечиваются простота конструкции и длительный срок службы. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Приводная система скребкового конвейера, содержащая носовое зубчатое колесо (11А), хвостовое зубчатое колесо (11В), приводной механизм носового зубчатого колеса и приводной механизм хвостового зубчатого колеса, отличающаяся тем, что приводной механизм носового зубчатого колеса представляет собой гидравлический двигатель I (9A), а приводной механизм хвостового зубчатого колеса представляет собой гидравлический двигатель II (9В); а гидравлическая система, которая приводит в действие гидравлический двигатель I, и гидравлическая система, которая приводит в действие гидравлический двигатель II, содержат одинаковые гидравлические элементы;

гидравлическая система, которая приводит в действие гидравлический двигатель I, и гидравлическая система, которая приводит в действие гидравлический двигатель II, содержат: трехпозиционный четырехходовой соленоидный направляющий клапан (2), двухпозиционный двухходовой соленоидный направляющий клапан (3), двухпозиционный трехходовой соленоидный направляющий клапан (6), аккумулятор (8) и клапанную группу (13) для подачи масла; и впускное отверстие P для масла в трехпозиционном четырехходовом соленоидном направляющем клапане (2) находится в сообщении с источником (1) гидравлического масла, первое активационное отверстие А трехпозиционного четырехходового соленоидного направляющего клапана (2) находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I (9А), второе активационное отверстие В трехпозиционного четырехходового соленоидного направляющего клапана (2) по отдельности находится в сообщении с впускным отверстием для масла в двухпозиционном двухходовом соленоидном направляющем клапане (3) и масловозвратным отверстием в гидравлическом двигателе I (9А), выпускное отверстие для масла у двухпозиционного двухходового соленоидного направляющего клапана (3) находится в сообщении с P-отверстием в двухпозиционном трехходовом соленоидном направляющем клапане (6) через одноходовой клапан I, A-отверстие в двухпозиционном трехходовом соленоидном направляющем клапане (6) соединено с аккумулятором (8), T-отверстие в двухпозиционном трехходовом соленоидном направляющем клапане (6) находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I (9А) через одноходовой клапан II (5) и клапанная группа (13) для подачи масла соединена с масляным контуром между впускным отверстием для масла и масловозвратным отверстием в гидравлическом двигателе I (9А) параллельно.

2. Система по п. 1, отличающаяся тем, что гидравлический двигатель I (9А) и гидравлический двигатель II (9В) представляют собой гидравлические переменные серводвигатели и приводная система дополнительно содержит контроллер (12), причем контроллер (12) содержит контроллер (18) запуска-остановки, и контроллер (18) запуска-остановки управляет запуском и остановкой гидравлического двигателя I (9А) и гидравлического двигателя II (9В) путем управления действиями гидравлических элементов в гидравлической клапанной группе (14).

3. Система по п. 1, отличающаяся тем, что клапанная группа (13) для подачи масла содержит два одноходовых клапана, соединенные последовательно, выпускное отверстие для масла в одноходовом клапане III (13А) находится в сообщении с масловозвратным отверстием в гидравлическом двигателе I (9А), впускное отверстие для масла в одноходовом клапане III (13А) находится в сообщении с резервуаром для масла, впускное отверстие для масла в одноходовом клапане IV (13В) находится в сообщении с резервуаром для масла и выпускное отверстие для масла в одноходовом клапане IV (13В) находится в сообщении с впускным отверстием для масла в гидравлическом двигателе I (9А).

4. Система по любому из пп. 1-3, отличающаяся тем, что контроллер (12) содержит контроллер (16) синхронизации скорости, датчики (10) оборотов скорости вращения, размещенные соответственно между гидравлическим двигателем I (9А) и носовым зубчатым колесом (11А) и между гидравлическим двигателем II (9B) и хвостовым зубчатым колесом (11В), при этом контроллер (16) синхронизации скорости управляет носовым зубчатым колесом (11А) и хвостовым зубчатым колесом (11В) для их синхронного вращения в соответствии с сигналами скорости вращения с датчиков (10) оборотов скорости вращения.

5. Система по п. 4, отличающаяся тем, что контроллер (12) дополнительно содержит контроллер (17) координации натяжения, датчик (7) слежения за натяжением цепи, размещенный на скребке (20) скребкового конвейера, при этом контроллер (17) координации натяжения управляет и регулирует натяжение цепи (19) в соответствии с натяжением цепи, обнаруженным датчиком (7) слежения за натяжением цепи.

6. Способ управления приводной системой скребкового конвейера, включающий следующие этапы, на которых:

этап 1: выполняют переключение, посредством контроллера (18) запуска-остановки в контроллере (12), на режим запуска и управляют, посредством контроллера (18) запуска-остановки, действиями соленоидных клапанов в гидравлической клапанной группе (14) для подачи гидравлического масла в источник гидравлического масла и масла высокого давления, хранящегося в аккумуляторе (8), в гидравлический двигатель I (9А) и гидравлический двигатель II (9В) одновременно и постепенно уменьшают углы наклона поворотной шайбы гидравлического двигателя I (9А) и гидравлического двигателя II (9В) от максимума до тех пор, пока скребковый конвейер не достигнет номинальной рабочей скорости вращения;

этап 2: в процессе перемещения угля скребковым конвейером, отправляют, посредством датчиков (10) оборотов скорости вращения, скорости вращения в режиме реального времени и средние скорости вращения гидравлического двигателя I (9А) и гидравлического двигателя II (9В) соответственно на контроллер (16) синхронизации скорости и управляют, посредством контроллера (16) синхронизации скорости, углами наклона поворотной шайбы гидравлического двигателя I (9А) и гидравлического двигателя II (9В) соответственно в соответствии с заранее заданным относительным значением ошибки и значением ожидаемой скорости вращения для поддержания синхронного вращения хвостового зубчатого колеса (11В) и носового зубчатого колеса (11А) для поддержания стабильной рабочей скорости скребкового конвейера;

этап 3: при обнаружении датчиком (7) слежения за натяжением цепи того, что натяжение цепи ниже, чем заранее заданное минимальное значение натяжения, выполняют переключение, посредством контроллера (12), на контроллер (17) координации натяжения в режиме реального времени, управляют, посредством контроллера (17) координации натяжения, углом наклона поворотной шайбы гидравлического двигателя II (9В) на хвостовой части на увеличение для понижения скорости вращения хвостового зубчатого колеса (11В) и поддержания скорости вращения носового зубчатого колеса (11А) неизменной, тем самым постепенно повышая натяжение цепи до тех пор, пока натяжение цепи не будет попадать в заранее заданный диапазон значений, и выполняют переключение, посредством контроллера (12), на контроллер (16) синхронизации в режиме реального времени для поддержания синхронного вращения хвостового зубчатого колеса (11В) и носового зубчатого колеса (11А);

этап 4: при обнаружении датчиком (7) слежения за натяжением цепи того, что натяжение цепи выше, чем заранее заданное максимальное значение натяжения, выполняют переключение, посредством контроллера (12), на контроллер (17) координации натяжения в режиме реального времени, управляют, посредством контроллера (17) координации натяжения, углом наклона поворотной шайбы гидравлического двигателя II (9В) на хвостовой части на уменьшение для повышения скорости вращения хвостового зубчатого колеса (11В) и поддержания скорости вращения носового зубчатого колеса (11А) неизменной, тем самым постепенно понижая натяжение цепи до тех пор, пока натяжение цепи не будет попадать в заранее заданный диапазон значений, и выполняют переключение, посредством контроллера (12), на контроллер (16) синхронизации в режиме реального времени для поддержания синхронного вращения хвостового зубчатого колеса (11В) и носового зубчатого колеса (11А); и

этап 5: выполняют переключение, посредством контроллера (18) запуска-остановки в контроллере (12), на режим остановки и управляют, посредством контроллера (18) запуска-остановки, действиями соленоидных клапанов в гидравлической клапанной группе (14), причем гидравлический двигатель I (9А) и гидравлический двигатель II (9В) вращаются синхронно за счет силы инерции, так что сторона впускного отверстия для масла в двигателе опорожняется, в сторону впускного отверстия для масла подается масло через клапанную группу (13) для подачи масла, в то же время гидравлическое масло на сторонах масловозвратного отверстия гидравлического двигателя I (9А) и гидравлического двигателя II (9В) протекает в аккумулятор (8) и резервуар для масла, а давление аккумулятора (8) повышается с увеличением количества хранящегося масла, образуя специальное обратное давление для предотвращения постоянного вращения гидравлического двигателя I (9А) и гидравлического двигателя II (9В) и ускорения гидравлических двигателей для прекращения вращения.

| CN 203855097 U, 01.10.2014 | |||

| CN 205397244 U, 27.07.2016 | |||

| CN 201309736 Y, 16.09.2009 | |||

| CN 204124743 U, 28.01.2015 | |||

| CN 110092140 A, 06.08.2019 | |||

| JP 62111814 A, 22.05.1987 | |||

| GB 999910 A, 28.07.1965. |

Авторы

Даты

2021-05-26—Публикация

2020-04-10—Подача