[0001] В области авиакосмической промышленности существует необходимость снижения вибрации/колебаний и передачи звука через летательный аппарат. Вибрация и акустический фон некомфортны для пассажиров, кроме того, вибрации могут вызывать механическое напряжение компонентов.

[0002] Увеличение массы воздушного судна является нежелательным, так как связано с увеличением расхода топлива по мере роста массы. Более того, увеличение массы самолета может увеличить взлетно-посадочную дистанцию и снизить скорость в воздухе. В патентной публикации США №2008/0182067 (Shen и др), например, раскрыты известные из уровня техники композитные панели.

[0003] Таким образом, существует необходимость в усовершенствовании системы для амортизации/демпферирования колебаний/вибраций, предназначенной для воздушных судов, в которой минимизирована масса, добавляемая за счет введения демпферного/амортизирующего компонента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Данное изобретение выполняет эту задачу. Изобретение относится к системе/конструкции, включающей усовершенствованные системы для амортизации/ демпферирования колебаний/вибраций, и способу их изготовления. Система включает ячеистую (сотовую) панель, имеющую противолежащие поверхности и множество открытых ячеек, где каждая ячейка имеет внутреннюю поверхность. Система содержит вибродемпфирующее покрытие, по меньшей мере, на некоторых внутренних поверхностях (некоторой части внутренних поверхностей) некоторых ячеек, предпочтительно, практически на всей внутренней поверхности практически всех ячеек.

[0005] Покрытие наносят путем отверждения композиции для покрытия, содержащей эмульсию акрилового полимера или сополимера, которая включает полимерные частицы и вибродемпфирующий наполнитель. Массовое соотношение вибродемпфирующего наполнителя и полимерных частиц составляет обычно от 2:1 до 8:1. Содержание вибродемпфирующего наполнителя в композиции составляет, по меньшей мере, 15% по весу. Система содержит достаточно вибродемпфирующего наполнителя для снижения передачи колебаний, измеряемой одним или более способов, выбранных из:

а. коэффициента потерь при затухании колебаний, измеренного в соответствии со стандартом Е756 Американского общества по испытанию материалов (ASTM), который, по меньшей мере, на 0.05 выше, чем для системы без вибродемпфирующего покрытия; или

b. потерь при передаче звука, измеренных в соответствии со стандартом Е90 ASTM, которые, по меньшей мере, примерно на 5 децибел выше, чем для системы без вибродемпфирующего покрытия, а обычно увеличение составляет вплоть до 20 децибел.

[0006] Вибродемпфирующий наполнитель может содержать слюду и по желанию может состоять преимущественно из слюды. Слюда может содержать множество частиц, где не более 3% частиц по весу имеют диаметр более 300 микрон.

[0007] Для применения на воздушных судах система обычно содержит адгезив, соединенный с обеими поверхностями ячеистой панели, и элемент защитной оболочки для обеих поверхностей ячеистой панели, соединенный с ячеистой панелью адгезивом. Адгезив может содержать пленку термоотверждающегося полимерного адгезива.

[0008] Защитная оболочка может быть изготовлена из алюминия или армированного волокнами полимера. Каждый элемент защитной оболочки может иметь толщину примерно от 0.005 дюймов (0,127 мм) до примерно 0.1 дюйма (2,54 мм).

[0009] Так как компоненты воздушного средства могут находиться в условиях очень низких температур, предпочтительно, чтобы акриловый полимер или акриловый сополимер имел температуру стеклования примерно от -40°С до 0°С.

[0010] Предпочтительно, эмульсия акрилового полимера или сополимера имеет вязкость менее 800 сантипуаз по данным измерений со шпинделем Брукфильда №3 при 73°F (22,78°С) и 10 оборотах в минуту.

[0011] Вибродемпфирующее покрытие может иметь толщину примерно от 0.002 дюймов (0,051 мм) до примерно 0.015 дюймов (0,381 мм).

[0012] Система может иметь любой размер, но обычно имеет ширину 4 фута (1,22 м) при длине 8 или 12 футов (2,44 м или 3,66 м) до машинной обработки под размеры элементов настила самолета.

ЧЕРТЕЖИ

[0013] Отличительные признаки, особенности и преимущества данного изобретения будут раскрыты далее в описании и прилагаемой формуле изобретения со ссылками на сопроводительные чертежи, где:

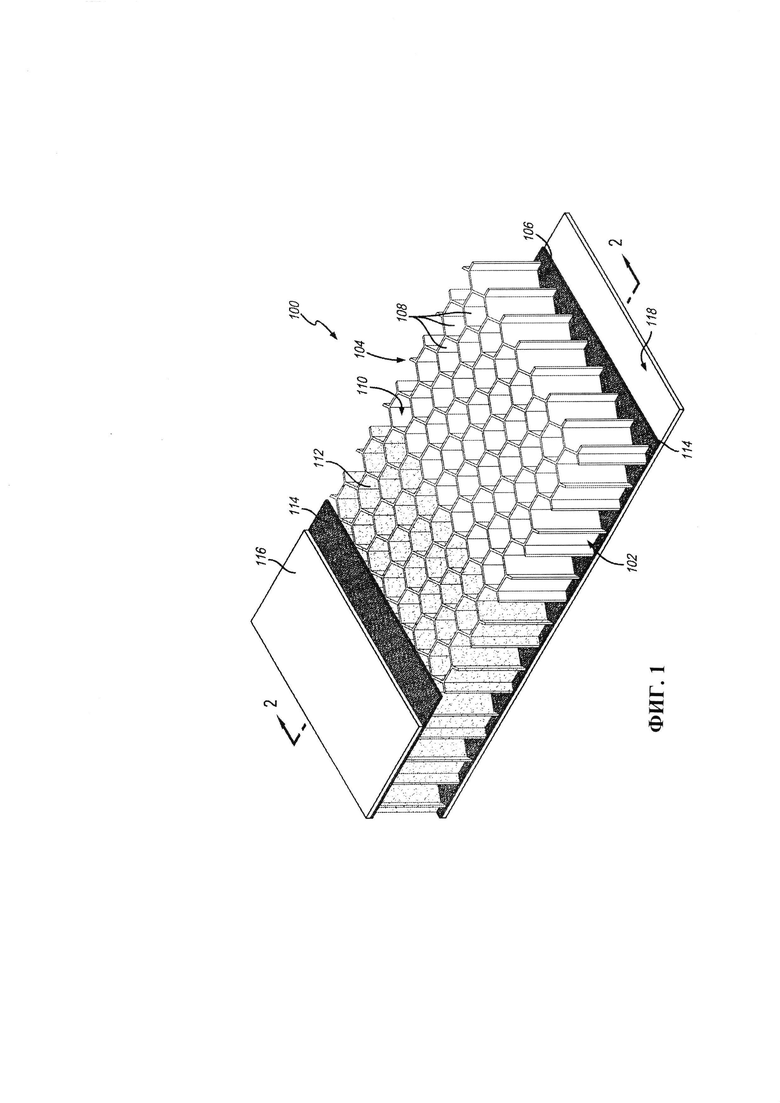

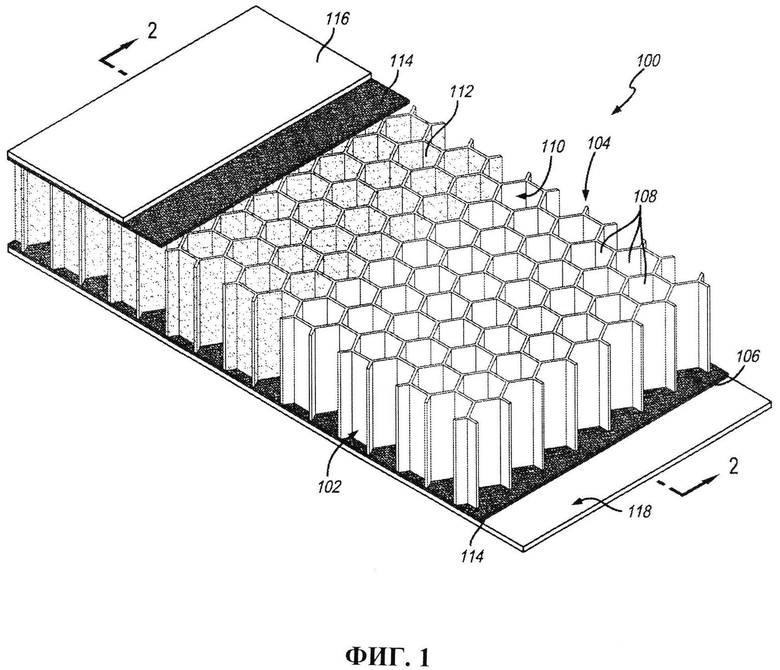

Фиг. 1 представляет собой перспективное изображение системы, обладающей признаками данного изобретения, где слои/пленки частично удалены; и

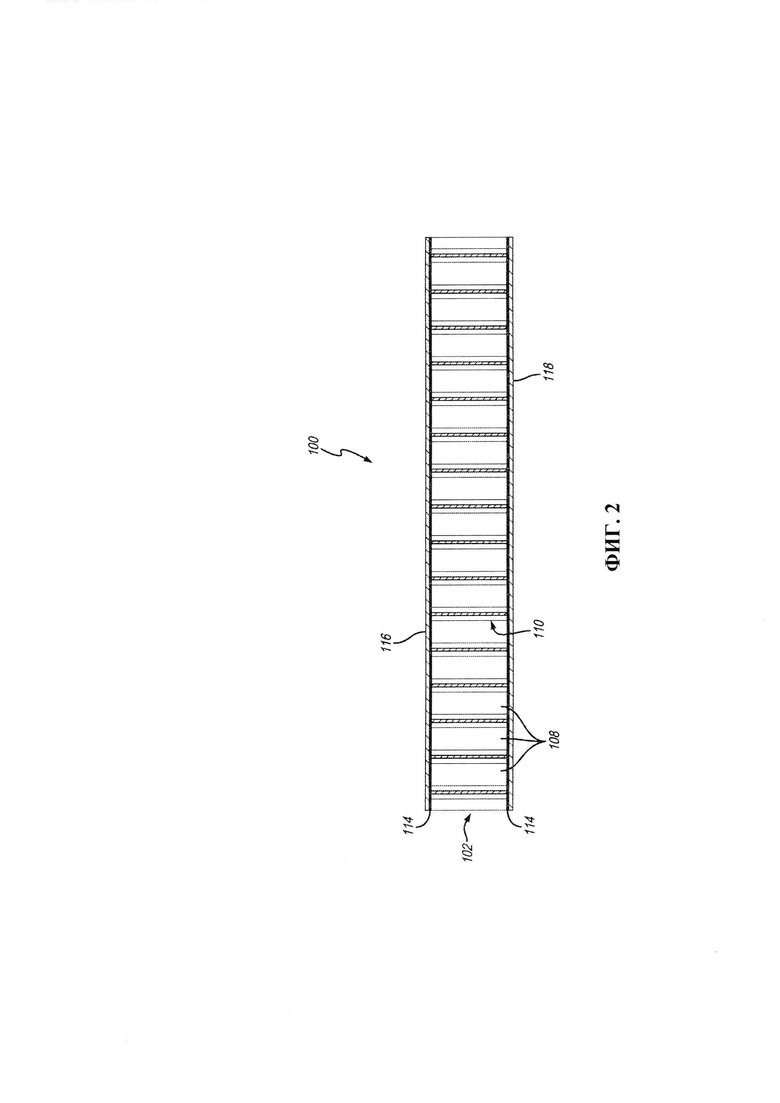

На Фиг. 2 приведен разрез системы, показанной на Фиг. 1, вдоль линии 2-2 на Фиг. 1.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] В контексте данного изобретения следующие термины и их комбинации имеют раскрытое далее значение, за исключением тех случаев, когда из контекста однозначно следует иное значение.

[0015] Значение химических и общих терминов, использованных в описании, более детально раскрыто далее, однако, если это не оговорено особо, знаки химических элементов даны в соответствии с периодической системой элементов (версия CAS, Handbook of Chemistry and Physics, 75 Ed.), внутреннее покрытие и специфические функциональные группы, а также специфические функциональные фрагменты и реакционная способность, если особо не оговорено, раскрыты в соответствии с общими принципами органической химии, изложенными в Organic Chemistry, 4th Edition, L.G. Wade, Jr., Prentice-Hall Inc., New Jersey, 1999.

[0016] Термин "раствор" относится к композиции, содержащей растворитель и растворенное вещество, и включает как истинные растворы, так и суспензии. Примеры растворов включают сухие/твердые, жидкие или газообразные вещества, растворенные в жидкости, а также взвешенные частицы или мицеллы, суспендированные в жидкости.

[0017] Термин "эмульсия" относится к тонкой дисперсии мельчайших капель (акриловых сополимеров), диспергированных в воде с помощью поверхностно-активных веществ (аналогичных мылу), и используется для того, чтобы отличать такие системы от раствора или смеси.

[0018] Термин "ASTM Е756" относится к испытаниям в соответствии с протоколом ASTM (Американского общества по испытанию материалов) Е756, действующим на дату подачи данной заявки, в соответствии с которым были использованы следующие параметры: образец, имеющий форму, показанную на Фиг. 2а ASTM, высотой 0.4 дюйма (10,16 мм) для демпфированной системы и недемпфированной системы тестировали при частоте 1,800 Гц при комнатной температуре и влажности окружающей среды. Материал был достаточно долго выдержан при комнатной температуре и влажности окружающей среды, чтобы подвергнуться тестированию в качестве панели. Результат тестирования представлен в виде «коэффициента пиковых потерь» ("Peak Loss Factor).

[0019] Термин "ASTM Е90" относится к испытаниям в соответствии с протоколом ASTM Е90, действующим на дату подачи данной заявки, в соответствии с которым использовали следующие параметры: образец, толщиной или высотой 0.4 дюйма (10,16 мм) для демпфированной системы и не-демпфированной системы тестировали при частоте шумов 1,000 Гц при комнатной температуре и влажности окружающей среды. Материал был достаточно долго выдержан при комнатной температуре и влажности окружающей среды, чтобы подвергнуться тестированию в качестве панели. Результат тестирования представлен как «Потери при передаче звука» ("Sound Transmission Loss, STL").

[0020] Как видно из Фиг. 1 и 2, данное изобретение относится к конструкции, содержащей систему 100, в которую входит ячеистая (сотовая) панель 102, имеющая противолежащие поверхности: верхнюю поверхность 104 и нижнюю поверхность 106. Система 100 содержит множество открытых ячеек 108. Каждая ячейка 108 имеет внутреннюю поверхность 110. Вибродемпфирующее покрытие 112 нанесено, по меньшей мере, на часть внутренней поверхности 110, по меньшей мере, части ячеек 108. По желанию, практически все внутренние поверхности 110 практически всех ячеек 108 имеют нанесенное на них вибродемпфирующее покрытие 112.

[0021] Ячеистая панель 102 может представлять собой гибкий или жесткий конструкционный материал, содержащий множество плотно упакованных геометрических ячеек 108, которые вместе образуют легкую (имеющую малый вес) ячеистую систему в форме панели, обладающую высокой удельной жесткостью, высокой удельной прочностью и уникальными характеристиками энергопоглощения. Такие ячеистые системы в форме панели хорошо известны из уровня техники. Как показано на Фиг. 1 и 2, геометрическая форма ячеек 108, формирующих ячеистую панель 102, может быть гексагональной, похожей на систему природной ячеистой (сотовой) панели 102, создаваемой пчелами. Альтернативно, геометрическая форма упакованных ячеек 108 может быть не гексагональной. Например, ячейки 108 могут иметь круглое, овальное (эллиптическое), треугольное, квадратное, прямоугольное, пентагональное, октагональное или любое другое подходящее поперечное сечение или форму, включая самые разные конструкции различных геометрических форм. Подходят также армированные ячеистые панели и другие регулярные или нерегулярные ячеистые базовые элементы. Как правило, поперечное сечение каждой ячейки 108 задает площадь с максимальным расстоянием от кромки до кромки между примерно 0.125 дюйма (3,175 мм) до примерно 1 дюйма (25,4 мм).

[0022] Ячеистую панель 102 обычно изготавливают из легкого материала, такого как алюминиевая фольга или бумага. Для ячеистых панелей 102 широко используют арамидную бумагу, импрегнированную фенолоальдегидной смолой. Предпочтительно, ячеистую панель 102 изготавливают из бумаги из мета- или параарамидного волокна, продаваемой компанией DuPont под торговыми наименованиямим Nomex® или Kevlar®, соответственно. Арамидную бумагу импрегнируют термостойкой фенолоальдегидной смолой.

[0023] Обычно ячеистая панель 102 имеет толщину между примерно 0.125 дюйма (3,175 мм) и примерно 4 дюймами (10,16 см), в зависимости от применения системы 100, в которой использована ячеистая панель 102. Обычно ячеистая панель 102 имеет плотность между примерно 24 кг/м3 и примерно 200 кг/м3.

[0024] Вибродемпфирующее покрытие 112 формируют путем отверждения композиция для покрытия, содержащей эмульсию акрилового полимера или акрилового сополимера, включающей полимерные частицы и вибродемпфирующий наполнитель. Вибродемпфирующее покрытие 112 может иметь любую толщину, но предпочтительно, толщина вибродемпфирующего покрытия 112 составляет примерно от 0.002 дюйма (0,051 мм) до 0.015 дюйма (0,381 мм).

[0025] Акриловый полимер или акриловый сополимер представляет собой продукт полимеризации мономеров на основе эфиров акриловой кислоты (например, бутилакрилата, этилгексилакрилата, метилметакрилата и пр.), включая эфиры мономеров одного типа или многих типов. Акриловый полимер или акриловый сополимер является гибким при комнатной температуре и может иметь температуру стеклования примерно от -40°С до примерно 0°С. Вязкость эмульсии акрилового полимера или сополимера предпочтительно составляет менее 800 сантипуаз по данным измерений со шпинделем Брукфильда №3 при 73°F (22,78°С) и 10 оборотах в минуту. Предпочтительно, эмульсия акрилового полимера или сополимера имеет рН более 7. Например, эмульсия акрилового полимера или сополимера представляет собой Vinavil® 4811, поставляемый компанией Vinavil, расположенной: Vinavil Americas, 1144 East Newport Center Drive, Deerfield Beach, Florida 33442. Эмульсия акрилового полимера или сополимера в композиция для покрытия может составлять любой весовой процент, но предпочтительно, акриловый полимер или акриловый сополимер содержится в композиции в количестве примерно от 15% до примерно 40%.

[0026] Вибродемпфирующий наполнитель может быть выбран из группы, включающей слюду, керамические полые сферы, карбонат кальция, сульфат бария, силикаты, глины, такие как каолин, и тальк. Предпочтительно, вибродемпфирующий наполнитель состоит в основном из слюды. По желанию слюда содержит флогопитовую слюду, продаваемую под торговым наименованием Suzorite® 200-НK компанией Imerys Performance Minerals, расположенной по адресу: 100 Mansell Court East, Suite 300, Roswell, Georgia 30076. Предпочтительно, вибродемпфирующий наполнитель составляет примерно от 20% до 40% от веса композиции для покрытия, по данным измерений, проведенным до отверждения композиции для покрытия.

[0027] Как правило, практически все частицы слюды имеют размер менее 300 микрон. Не обязательно, не более 3% частиц слюды по весу имеют размер более 300 микрон. В связи с тем, что частицы слюды не имеют правильной формы, термин «размер» относится к диаметру отверстий сита минимального размера, через которое проходят частицы.

[0028] Весовое соотношение вибродемпфирующего наполнителя и частиц полимера в композиции для покрытия обычно составляет от 2:1 до 8:1, причем вибродемпфирующий наполнитель обычно содержится в композиции для покрытия в количестве, по меньшей мере, примерно 15% по весу.

[0029] Система 100 содержит достаточно вибродемпфирующего покрытия 112 для эффективного снижения вибрации/колебаний. Снижение/гашение колебаний, достигаемое с помощью данного изобретения, выражают одним или более способов, выбранных из:

a - коэффициента потерь при затухании колебаний, измеренного в соответствии со стандартом Е756 ASTM, который, по меньшей мере, на 0.05 выше, чем для системы 100 без вибродемпфирующего покрытия 112; и/или

b - потерь при передаче звука, измеренных в соответствии со стандартом Е90 ASTM, которые, по меньшей мере, примерно на 5 децибел выше, чем для системы 100 без вибродемпфирующего покрытия 112.

[0030] Композиция для покрытия может содержать дополнительные компоненты, такие как один или более, выбранных из: добавки, придающей огнеупорные свойства (ингибитора горения), ингибитора пенообразования, загустителя и жидкого компонента, способствующего смешению, в дополнение к разбавителю.

[0031] Примеры приемлемых ингибиторов горения входят в классы бромированных органических соединений, фосфатов или полифосфатов, боратов цинка, гидроксида алюминия или магния, трехокиси или пятиокиси сурьмы и пр. Предпочтительно, композиция включает трис(1,3-дихлоризопропил)фосфат, продаваемый под торговым наименованием Fyrol® FR-2 компанией ICL, расположенной по адресу: Millennium Tower, 23 Aranha Street, Tel Aviv 61070 Israel; декабромдифенилэтан, продаваемый под торговым наименованием Firemaster® 2100R компанией Great Lakes Solutions, расположенной по адресу: 199 Benson Road, Middlebury, CT 06749; и/или трехокись сурьмы, продаваемую под торговым наименованием Antimony Trioxide Microfine® АО3 компанией Chemtura Corporation, расположенной по адресу: 199 Benson Road, Middlebury, CT 06749. Предпочтительно, общее количество ингибиторов горения в композиции для покрытия может составлять примерно от 2% до 7% (по весу).

[0032] Обычно, добавка, подавляющая пенообразование (ингибитор пенообразования), не растворима в композиции и обладает поверхностно-активными свойствами. Существенным качеством ингибитора пенообразования является его низкая вязкость и способность быстро распространяться по пенящимся поверхностям. Предпочтительно, композиция содержит ингибиторы пенообразования на водной основе, которые включают минеральные или растительные масла и воски, представляющие собой длинноцепочечные жирные спирты, жирно-кислотные мыла или эфиры. Не обязательно используют добавку на основе ацетилена, продаваемую под торговым наименованием Surfynol® DF-37 компанией Air Products and Chemicals, Inc., расположенной по адресу: 7201 Hamilton Blvd. Allentown, PA 18195-1501. Обычно ингибитор пенообразования составляет примерно от 0.1 до 1% (по весу) композиции для покрытия (до отверждения).

[0033] Загуститель представляет собой вещество, способное увеличивать вязкость жидкости, не изменяя при этом существенно другие ее свойства. Загустители могут также способствовать суспендированию других ингредиентов или эмульсий, повышая стабильность продукта. Подходящий загуститель можно выбрать из химически-замещенной целлюлозы, производных касторового масла, кремнийорганических соединений, пылеобразного кремнезема («fume silica»), и/или глины, такой как бентонит и аттапульгит. По желанию композиция содержит синтетический слоистый силикат, включающий неорганический полифосфатный пластификатор/присадку, продаваемую под торговым наименованием Laponite® RDS компанией Rockwood Additives Limited, расположенной по адресу: Moorfield Road, Widnes, Cheshire, United Kingdom, WA8 3АА. Предпочтительно, загуститель содержится в композиции для покрытия в количестве примерно от 0.1% до 2% по весу.

[0034] Жидкий компонент, способствующий смешению, можно добавить для повышения совместимости ингредиентов, он также может способствовать образованию пленки и регулировать скорость испарения воды. В композиции предпочтительно использовать гликолевые эфиры или спирты со средними температурами кипения. По желанию можно использовать монобутиловый эфир этиленгликоля, продаваемый под торговым наименованием Glycol Ether ЕВ компанией Ashland, Inc., расположенной по адресу: 5200 Blazer Parkway, Dublin, ОН 43017. Предпочтительно, жидкий компонент, способствующий смешению, содержится в количестве примерно от 1% до 5% по весу.

[0035] Композиция для покрытия может также содержать разбавители в качестве составной части эмульсии. Разбавители представляют собой жидкости, которые в конечном итоге испаряются вместе с другими летучими жидкостями в процессе отверждения композиции для покрытия, но добавление разбавителя позволяет быстро довести (установить, отрегулировать) общее содержание твердых веществ в композиции. Предпочтительно, разбавителем является деионизованная вода. Предпочтительно, разбавитель содержится в количестве примерно от 10 до 65% по весу. Это позволяет регулировать содержание твердых веществ в композиция для покрытия на уровне примерно от 30% до примерно 70% по весу (до отверждения).

[0036] Система 100 может содержать адгезив 114, соединенный с обеими, верхней 104 и нижней 106, поверхностями ячеистой панели 102. Обычно адгезив 114 выбран из группы, включающей термоплавкие адгезивные пленки, включая термоотверждающиеся пластики, такие как эпоксидные смолы, фенольные смолы, полиуретаны и бисмалеимидные смолы, а также термопластики, такие как полиамид, полиэфир и полиимид. Предпочтительно адгезив 114 содержит термоотверждающуюся адгезивную пленку на основе эпоксидной смолы. Адгезив 114 используют для удерживания на месте первого элемента защитной оболочки 116, соединенного с верхней поверхностью 104 ячеистой панели 102, и второго элемента защитной оболочки 118, соединенного с нижней поверхностью 106 ячеистой панели 102.

[0037] Первый и второй элементы защитной оболочки 116, 118 могут быть выбраны из монолитных листов или армированных волокном композитов. Монолитные листы могут быть металлическими, например, алюминиевыми или стальными, древесно-слоистыми пластиками (ламинатами), экструдированными листами пластика и/или керамическими. Армированный волокном композиты обычно содержат армированные углеродным волокном полимеры, пластики, армированные стеклопластиком, полимеры, армированные арамидным волокном, и пластики, армированные природными волокнами. Предпочтительно, защитные оболочки 116, 118 представляют собой лист алюминия или армированного волокном полимерного композита. Первый и второй элементы защитной оболочки 116, 118 предпочтительно, имеют толщину от примерно 0.005 дюйма (0,127 мм) до примерно 0.1 дюйма (2,54 мм) в зависимости от предполагаемого применения системы 100.

[0038] Когда система 100 содержит ячеистую панель 102, вибродемпфирующее покрытие 112, адгезивные слои 114 и первый и второй элементы защитной оболочки 116, 118 системы 100 могут иметь толщину примерно от 0.125 дюйма (3,175 мм) до примерно 4 дюймов (10,16 см).

[0039] Система 100 может иметь любые размеры вплоть до примерно 4 футов (1,22 м) толщины и 12 футов (3,66 м) длины. Типичным применением системы 100 после ее разрезания и обработки являются панели для настила пола в самолетах.

[0040] Система 100 обеспечивает лучшее гашение/амортизацию вибраций/колебаний. Коэффициент пиковых потерь («peak loss factor») представляет собой меру способности системы гасить колебания, измеренный в соответствии с протоколом Е756 ASTM. При тестировании по ASTM Е756, система 100 по данному изобретению, имеющая вибродемпфирующее покрытие 112, достаточное для увеличения плотности ячеистой панели не менее, чем на 4 фунта на кубический фут (64 кг/м3), обеспечивает изменение коэффициента потерь демпфированной системы 100 по сравнению с не-демпфированной системой, по меньшей мере, на 0.05, предпочтительно, по меньшей мере, на 0.1 и наиболее предпочтительно, по меньшей мере, на 0.15, при комнатной температуре и влажности окружающей среды. Это может существенно увеличить уровень комфорта для пассажиров, например, в самолете, где использованы панели для покрытия поля, изготовленные из демпфированной/имеющей покрытие системы 100.

[0041] Система 100 также обеспечивает лучшую звукоизоляцию. Потери при передаче звука (STL) являются мерой звукоизолирующих свойств системы, измеренными в соответствии с протоколом Е90 ASTM. Система 100 по данному изобретению, имеющая вибродемпфирующее покрытие 112, достаточное для увеличения плотности ячеистой панели не менее, чем на 4 фунта на кубический фут (64 кг/м3), обеспечивает увеличение значений STL, по меньшей мере, на 5 децибел (дБ), предпочтительно, по меньшей мере, на 10 дБ, и наиболее предпочтительно, по меньшей мере, на 25 дБ по сравнению с панелью без покрытия.

[0042] Количество вибродемпфирующего покрытия обычно увеличивает плотность система, не менее, чем на 4 фунта на кубический фут (64 кг/м3), предпочтительно, не менее, чем на 10 фунтов на кубический фут (160 кг/м3), и наиболее предпочтительно, не менее, чем на 20 фунтов на кубический фут (320 кг/м3). Общее количество используемого вибродемпфирующего покрытия ограничено объемом, доступным в ячейках ячеистой панели, и неблагоприятным влиянием на вес самолета. В этих предпочтительных количествах уровень шума в пассажирском салоне, оборудованном половыми панелями, изготовленными из демпфированной/имеющей покрытие системы 100, значительно снижается без нежелательного утяжеления. Тихий салон повышает уровень комфорта пассажиров, летящих в самолете.

[0043] Один способ создания вибродемпфирующего покрытия на ячеистой панели 102 и внутренних поверхностях 110 ячеек 108 включает стадию перемещения ячеистой панели 102 через падающий вниз каскадный водопад, где этот каскадный водопад содержит вибродемпфирующее покрытие. Продвижение ячеистой панели 102 через падающий вниз каскадный водопад можно осуществить, поместив ячеистую панель 102 на колесную тележку, расположенную на паре противолежащих рельсов. Каскадный водопад вибродемпфирующего покрытия 112 создают за счет входного магистрального трубопровода, имеющего концевой участок, снабженный щелью/щелями, расположенными над рельсами. Избыток вибродемпфирующего покрытия собирают в отводную тарелку. Обычно, избыток вибродемпфирующего покрытия выдувают вниз из ячеек 108 с помощью сжатого газа, такого как сжатый воздух, который выдувают через направленные вниз сопла концевого участка магистрали для сжатого газа, расположенной ниже по ходу относительно входной магистрали для вибродемпфирующего покрытия.

[0044] Согласно альтернативному способу нанесения вибродемпфирующего покрытия 112 на ячеистую панель 102 и внутреннюю поверхность ячеек 108, ячеистую панель 102 удерживают неподвижно, в то время как падающий вниз каскадный водопад перемещают латерально относительно ячеистой панели 102 с помощью крана-балки. На кране также смонтированы направленные вниз форсунки, через которые выдувают сжатый воздух вниз в ячеистую панель 102, чтобы выдуть избыток вибродемпфирующего покрытия 112 из ячеек 108. Не обязательно избыток вибродемпфирующего покрытия 112 собирают в отводную тарелку, расположенную ниже ячеистой панели 102, и используют повторно, вводя в поступающее вибродемпфирующее покрытие через линию рециркуляции и насос рециркуляции.

[0045] Согласно другому альтернативному способу нанесения вибродемпфирующего покрытия 112 на ячеистую панель 102 и внутреннюю поверхность ячеек 108, ячеистую панель 102 сначала полностью погружают в резервуар с материалом вибродемпфирующего покрытия 112. Затем ячеистую панель 102 извлекают/поднимают из резервуара с контролируемой скоростью. Как только ячеистая панель 102 полностью извлечена из резервуара, ее помещают на подложку из пористого материала, и на ячеистую панель 102 воздействуют сверху форсункой, через которую продувают воздух, где форсунка смонтирована на кране аналогично описанному ранее способу, чтобы выдуть избыток вибродемпфирующего покрытия 112 из ячеек 108. По желанию избыток вибродемпфирующего покрытия 112 собирают в отводную тарелку, расположенную под ячеистой панелью 102 и используют повторно.

[0046] В некоторых случаях вибродемпфирующее покрытие 112 можно распылить на ячеистую панель 102.

[0047] После того, как внутренние поверхности 110 ячеек 108 покрыты вибродемпфирующим покрытием 112, ячеистую панель 102 переносят в сушильную камеру, где сильный поток воздуха пропускают («продавливают») через каждую ячейку 108 ячеистой панели. На этой стадии сушки значительная часть жидкого носителя вибродемпфирующего покрытия 112 (воды, любых других летучих жидкостей и пр.) удаляется за счет испарения, а оставшееся вибродемпфирующее покрытие 112 прилипает к внутренним поверхностям 110 ячеек 108 в виде тонкого слоя твердого вещества/остатка. Это вещество/остаток должен полностью прилегать/прилипать к внутренним поверхностям 110 ячеек 108, чтобы не отскочить (не переместиться) в ходе последующей обработки ячеистой панели 102. Предпочтительно, ячеистую панель 102 далее подвергают обработке горячим воздухом с температурой примерно 250°F (121°С) в течение часов, чтобы вещество вибродемпфирующего покрытия 112 на внутренних поверхностях 110 ячеек 108 полностью высохло и затвердело.

[0048] Обычно, количество вибродемпфирующего покрытия 112, оставшегося на внутренних поверхностях 110 ячеек 108, контролируют, регулируя композицию/состав вибродемпфирующего покрытия 112. Альтернативно, если требуется большее количество вибродемпфирующего покрытия 112, можно повторить описанный выше цикл нанесения-сушки с той же ячеистой панелью 102.

[0049] Когда первый и второй элементы защитной оболочки 116, 118 содержат армированный волокном пластик, обычно используют волокнистое армирование, импрегнированное полуотвержденными термоотверждающимися смолами ("препреги"), и добиться адгезии (прилипания) первого и второго элементов защитной оболочки 116, 118 к ячеистой панели 102 можно путем отверждения смолы в препрегах или с помощью использования адгезивов, таких как полиамидные или эпоксидные адгезивы. Когда первый и второй элементы защитной оболочки 116, 118 изготовлены из листов алюминия и/или полностью отвержденных слоистых материалов/ламинатов, обычно используют адгезивный слой 114, чтобы соединить первый и второй элементы защитной оболочки 116, 118 с ячеистой панелью 102. Эта стадия (при)соединения обычно включает воздействие на систему 100 температуры примерно 250°F (121°С) и давления, по меньшей мере, 30 пси (2 атм) в течение, как минимум, 30 минут.

ПРИМЕР 1

[0050] Вибродемпфирующую композицию 112 на водной основе получали, смешивая примерно 45% денонсированной воды; примерно 1% Laponite® (Rockwood Additives, United Kingdom); примерно 20% Vinavil® 4811 (Vinavil Americas, FL); примерно 0.1% Surfynol® DF-37 (Air Products and Chemicals, Inc., PA); примерно 4% гликолевого эфира ЕВ (Ashland, Inc., ОН); примерно 2% Fyrol® FR-2 (ICL, Israel); примерно 2% Firemaster® 2100R (Great Lakes Solutions, CT); примерно 0.3% BurnEx™ (Nyacol Nanotechnologies, MA); и примерно 27% Suzorite® 200-HK (Imerys Performance Minerals, GA). Содержание твердых веществ в этой композиции составило примерно 45%, вязкость по Бруквильду составила примерно 800 сПз (шпиндель №3, 10 об/мин, 73°F (22,78°С).

ПРИМЕР 2

[0051] Вибродемпфирующую композицию 112 на водной основе получали, смешивая примерно 45% деионизированной воды; примерно 1% Laponite®; примерно 20% Vinavil® 4811; примерно 0.1% Surfynol® DF-37; примерно 4% гликолевого эфира ЕВ; примерно 4% Firemaster® 2100R (Great Lakes Solutions, CT); примерно 0.8% триоксида сурьмы (Chemtura Corporation, CT); и примерно 27% Suzorite® 200-HK (Imerys Performance Minerals, GA). Содержание твердых веществ в этой композиции составило примерно 45%, вязкость по Бруквильду составила примерно 900 сПз (шпиндель №3, 10 об/мин, 73°F (22,78°С).

ПРИМЕР 3

[0052] Систему 100 получили, сначала покрыв ячеистую панель 102 вибродемпфирующим покрытием 112 по Примеру 1 путем перемещения каскадного водопада вибродемпфирующего покрытия 112, падающего вниз на ячеистую панель 102. Затем, через направленные вниз сопла продували сжатый газ вниз в ячеистую панель 102, выдувая избыток вибродемпфирующего покрытия 112 из ячеек 108. Ячеистую панель 102 с покрытием затем сушили и подвергали отверждению, поместив ее в сушильную камеру, где сильный поток воздуха с силой пропускали через каждую ячейку 108 ячеистой панели. Затем ячеистую панель 102 с покрытием подвергали дальнейшему воздействию горячего воздуха с температурой примерно 250°F (121°С) в течение часов, чтобы вибродемпфирующее покрытие 112, оставшееся на внутренних поверхностях 110 ячеек 108, полностью высохло и затвердело.

[0053] Затем на верхнюю и нижнюю поверхности 104, 106 ячеистой панели 102 нанесли адгезив 114, после чего на адгезив 114 наложили первый и второй элементы защитной оболочки 116, 118. Собранную систему 100 подвергли воздействию температуры, по меньшей мере, 250°F (121°С) и давления, по меньшей мере, 30 пси (2 атм) в течение, как минимум, 30 минут.

[0054] Несмотря на то, что данное изобретение раскрыто наиболее подробно на примере отдельных вариантов его выполнения, возможны и другие варианты воплощения изобретения. Например, несмотря на то, что система была описана применительно к использованию в самолетах, возможны и другие применения, такие как в лодках, кораблях и наземных средствах передвижения. Таким образом, сущность изобретения ограничена только приведенной далее Формулой Изобретения, но не вариантами его выполнения, раскрытыми в описании.

Группа изобретений относится к области машиностроения. Система для применения в напольных покрытиях воздушных судов содержит ячеистую панель и вибродемпфирующее покрытие. Вибродемпфирующее покрытие сформировано отверждением композиции для покрытия. Композиция содержит эмульсию акрилового сополимера, ингибитор горения и вибродемпфирующий наполнитель. Вибродемпфирующий наполнитель состоит из слюды. Адгезив связан с обеими поверхностями ячеистой панели. Два элемента защитной оболочки соединены с адгезивом. Система по второму варианту характеризуется композицией, состоящей в основном из сополимера, ингибитора горения и вибродемпфирующего наполнителя. Достигается повышение эффективности амортизации/демпфирования колебаний/вибраций и уменьшение массы. 2 н. и 20 з.п. ф-лы, 2 ил.

1. Система для применения в напольных покрытиях воздушных судов, содержащая:

a) ячеистую панель, имеющую противолежащие поверхности и множество открытых ячеек, где каждая ячейка имеет внутреннюю поверхность; и

b) вибродемпфирующее покрытие толщиной примерно от 0.002 дюймов (0.051 мм) до примерно 0.015 дюймов (0.381 мм) практически на всей внутренней поверхности практически всех ячеек, где покрытие сформировано отверждением композиции для покрытия, которая содержит:

(i) эмульсию акрилового сополимера, содержащую полимерные частицы, где эмульсия имеет температуру стеклования примерно от -40°С до примерно 0°С и вязкость менее 800 сантипуаз, измеренную со шпинделем Брукфильда №3 при 73°F (22,78°С) и 10 оборотах в минуту; и

(ii) ингибитор горения; и

(iii) вибродемпфирующий наполнитель, состоящий из слюды, где весовое отношение слюды к полимерным частицам составляет от 2:1 до 8:1, слюда содержит множество частиц, причем не более 3% частиц по весу имеют размер более 300 микрон, и система содержит достаточное вибродемпфирующее покрытие для того, чтобы система удовлетворяла по меньшей мере одному из следующих критериев:

a) потери при передаче звука, измеренные в соответствие с протоколом Е90 ASTM, составляют по меньшей мере 5 децибел по сравнению с системой без вибродемпфирующего покрытия; или

b) коэффициент потерь при затухании колебаний, измеренный в соответствии с протоколом Е756 ASTM, составляет по меньшей мере примерно 0.05 по сравнению с системой без вибродемпфирующего покрытия;

c) адгезив, связанный с обеими поверхностями ячеистой панели;

d) первый элемент защитной оболочки, соединенный с адгезивом, который связан с одной из поверхностей ячеистой панели; и

e) второй элемент защитной оболочки, соединенный с адгезивом, который связан с другой поверхностью ячеистой панели.

2. Система по п. 1, установленная в качестве напольного покрытия в самолете.

3. Система по п. 1, где практически вся внутренняя поверхность практически всех ячеек имеет нанесенное на нее вибродемпфирующее покрытие.

4. Система по п. 1, размер которой приспособлен к размеру пола самолета.

5. Система по п. 1, где первый и второй элементы защитной оболочки сформированы из материала, выбранного из группы, включающей алюминий и армированный волокном полимер.

6. Система по п. 5, где толщина каждого из первого и второго элементов защитной оболочки составляет примерно от 0.005 дюйма (0.127 мм) до примерно 0.1 дюйма (2,54 мм).

7. Система по п. 1, содержащая вибродемпфирующее покрытие, достаточное для увеличения плотности системы не менее чем на 4 фунта на кубический фут (64 кг/м3) по сравнению с системой, не имеющей вибродемпфирующего покрытия.

8. Система по п. 1, дополнительно содержащая по меньшей мере одно из следующих: ингибитор пенообразования, загуститель и жидкий компонент, способствующий смешению.

9. Система для применения в напольных покрытиях воздушных судов, содержащая:

a) ячеистую панель, имеющую противолежащие поверхности и множество открытых ячеек, где каждая ячейка имеет внутреннюю поверхность; и

b) вибродемпфирующее покрытие толщиной примерно от 0.002 дюймов (0,051 мм) до примерно 0.015 дюймов (0,381 мм) практически на всей внутренней поверхности практически всех ячеек, где покрытие сформировано отверждением композиции для покрытия, состоящей в основном из:

(i) эмульсии акрилового сополимера, содержащей полимерные частицы, где эмульсия имеет температуру стеклования примерно от -40°С до примерно 0°С и вязкость менее 800 сантипуаз, измеренную со шпинделем Брукфильда №3 при 73°F (22,78°С) и 10 оборотах в минуту; и

(ii) ингибитора горения; и

(iii) вибродемпфирующего наполнителя, состоящего из слюды,

где весовое отношение слюды к полимерным частицам составляет от 2:1 до 8:1, слюда содержит множество частиц, причем не более 3% частиц по весу имеют размер более 300 микрон, и система содержит вибродемпфирующее покрытие, достаточное для того, чтобы система удовлетворяла по меньшей мере одному из следующих критериев:

а) потери при передаче звука, измеренные в соответствие с протоколом Е90 ASTM, составляют по меньшей мере 5 децибел по сравнению с системой без вибродемпфирующего покрытия; или

b) коэффициент потерь при затухании колебаний, измеренный в соответствии с протоколом Е756 ASTM, составляет по меньшей мере примерно 0.05 по сравнению с системой без вибродемпфирующего покрытия;

c) адгезив, связанный с обеими поверхностями ячеистой панели;

d) первый элемента защитной оболочки, соединенный с адгезивом, который связан с одной из поверхностей ячеистой панели; и

e) второой элемент защитной оболочки, соединенный с адгезивом, который связан с другой поверхностью ячеистой панели.

10. Система по п. 9, установленная в качестве напольного покрытия в самолете.

11. Система по п. 9, где практически вся внутренняя поверхность практически всех ячеек имеет нанесенное на нее вибродемпфирующее покрытие.

12. Система по п. 9, размер которой приспособлен к размеру пола самолета.

13. Система по п. 9, где первый и второй элементы защитной оболочки сформированы из материала, выбранного из группы, включающей алюминий и армированный волокном полимер.

14. Система по п. 13, где толщина каждого из первого и второго элементов защитной оболочки составляет примерно от 0.005 дюйма (0,127 мм) до примерно 0.1 дюйма (2,54 мм).

15. Система по п. 9, содержащая вибродемпфирующее покрытие, достаточное для увеличения плотности системы не менее чем на 4 фунта на кубический фут (64 кг/м3) по сравнению с системой, не имеющей внбродемпфируюшего покрытия.

16. Система по п. 9, дополнительно содержащая по меньшей мере одно из следующих: ингибитор пенообразования, загуститель и жидкий компонент, способствующий смешению.

17. Система по п. 9, в которой ингибитором горения является трис(1,3-дихлоризопропил)фосфат.

18. Система по п. 1, в которой ингибитором горения является трис(1,3-дихлоризопропил)фосфат.

19. Система по п. 1, содержащая вибродемпфирующее покрытие, достаточное, чтобы система обеспечивала потери при передаче звука, измеренные в соответствие с протоколом Е90 ASTM по меньшей мере 5 децибел по сравнению с системой без вибродемпфирующего покрытия.

20. Система по п. 1, содержащая вибродемпфирующее покрытие, достаточное, чтобы система обеспечивала коэффициент потерь при затухании колебаний, измеренный в соответствии с протоколом Е756 ASTM по меньшей мере примерно 0.05 но сравнению с системой без вибродемпфирующего покрытия.

21. Система по п. 9, содержащая вибродемпфирующее покрытие, достаточное, чтобы система обеспечивала потери при передаче звука, измеренные в соответствие с протоколом Е90 ASTM по меньшей мере 5 децибел по сравнению с системой без вибродемпфирующего покрытия.

22. Система по п. 9, содержащая вибродемпфирующее покрытие, достаточное, чтобы система обеспечивала коэффициент потерь при затухании колебаний, измеренный в соответствии с протоколом Е756 ASTM по меньшей мере примерно 0.05 по сравнению с системой без вибродемпфирующего покрытия.

| US 2008182067 A1, 31.01.2007 | |||

| US 5368916 A, 29.11.1994 | |||

| ВИБРОШУМОДЕМПФИРУЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 1999 |

|

RU2155283C1 |

| Композиция | 1975 |

|

SU540889A1 |

Авторы

Даты

2021-05-26—Публикация

2017-06-29—Подача