Изобретение относится к области полимерного материаловедения, к получению полимерного материала с улучшенными прочностными свойствами на основе политетрафторэтилена. Материал может применяться для изготовления различных деталей узлов трения машин и механизмов, для изделий стойких к химическим воздействиям наряду с повышенной прочностью, может использоваться для схем нагружения с высокими растягивающими нагрузками.

Уровень техники

Материалы на основе политетрафторэтилена имеют ряд преимуществ перед другими полимерами. К преимуществам ПТФЭ можно отнести высокую термическую стойкость, исключительную химическую инертность, низкий коэффициент трения, хорошие электроизоляционные свойства. Изделия из ПТФЭ и композиты на их основе благодаря своим уникальным свойствам получили широкое распространение в конструкциях подвижных и неподвижных уплотнений, работающих в широком диапазоне температур и давлений как жидких, так и газообразных высокоагрессивных сред. Однако применение ПТФЭ и ПТФЭ-композитов ограничено из-за наличия таких недостатков как относительно низкая прочность и ползучесть (хладотекучесть) как при растягивающих усилиях, так и при сжатии, что ограничивает ресурс работы и возможность широкого использования без модифицирования различными наполнителями и методами.

Существует множество различных способов устранения этих недостатков, преимущественно путем введения армирующих наполнителей. Однако использование армирующих наполнителей не всегда позволяет добиваться необходимого улучшения физико-механических свойств получаемых композитов при повышении их износостойкости. В связи с этим, до сих пор актуальными остаются исследования, связанные с поиском новых эффективных технологических способов улучшения свойств ПТФЭ и композитов на его основе. Одним из способов получения композитов с высокими прочностными и сниженной ползучестью является твердофазная структурная модификация полимеров, основанных на пластической деформации, в большинстве случаев направленных на создание высокоориентированного состояния. Все многообразие методов твердофазной молекулярной ориентации можно разделить на две группы. В первую входят методы, основанные на деформировании полимерной заготовки, сопровождающемся ее формоизменением (вытяжкой). Вторую группу составляют процессы, не связанные с изменением формы и размеров и основанные на интенсивной пластической деформации (ИПД), осуществляемой в условиях простого сдвига.

Известны работы (1. Ю.В. Возняк Влияние маршрута деформирования на свойства политетрафторэтилена после равноканальной угловой экструзии // Физика и техника высоких давлений 2012, том 22, №2; 2. Патент РФ №2527782 Процесс изготовления упрочненных прутковых изделий из аморфно-кристаллически полимеров/авт. Белошенко В.А., Возняк А.В., Возняк Ю.В.), в которых на примере политетрафторэтилена (ПТФЭ) рассмотрены возможности различных маршрутов деформирования в случае равноканальной угловой (РКУЭ) и равноканальной многоугловой (РКМУЭ) экструзии для модификации структуры и свойств кристаллизующихся полимеров. Однако в данной работе использованы методы, в основе которого лежат процессы, не связанные с изменением формы и размеров и основанные на интенсивной пластической деформации (ИПД), осуществляемой в условиях сдвига. Использование данного метода более сложная и требует проектирования специального инструмента.

Известна работа (3. С.А. Иванов, Г.С. Баронин, Ю.В. Мещерякова, Особенности прочностных и теплофизических свойств нанокомпозитов на основе ПТФЭ, прошедших равноканальную многоугловую твердофазную экструзию// Вестник ТГУ, т. 18, вып. 4, 2013, С. 1986-1987), где также исследованы прочностные и теплофизические свойства фторполимерных композитов, прошедших последующую обработку полученных композитных заготовок одним из методов интенсивной пластической деформации (ИПД) - равноканальной многоугловой твердофазной экструзией (РКМУТФЭ). Показано, что обработка модифицированных образцов равноканальной многоугловой твердофазной экструзией приводит к увеличению прочности в условиях срезывающих напряжений до 39 МПа. Однако в этой работе не приведены данные по изменению прочности при растяжении, что затрудняет корректное сравнение результатов испытаний.

Известны материалы на основе упрочненного ПТФЭ (Ф-4) под торговым названием «Фторосад» и «Фторогид». Первые используются для изготовления нехладотекучих уплотнений работающих при высоких и сверхвысоких давлениях, предел текучести при сжатии в 10 раз превышает обычный материал. Изделия второго типа используются для схем нагружения с высокими растягивающими нагрузками, предел прочности при растяжении такого материала в три раза превышает обычный фторопласт. Максимальная температура эксплуатации упрочненных фторопластов - до 200°С [4. http://www.formoplast-spb.ru/]. Фторопластовый материал «Фторосад» получен при сдвиговом пластическом деформировании под давлением, однако испытания прочности проведены при сжатии, что также затрудняет корректное сравнение результатов испытаний.

Наиболее близким по технической сущности и условиям проведения физико-механических испытаний материалов является упрочненный фторопластовый материал под торговым названием «Фторогид». Данный материал и исходный фторопласт, полученный по традиционной технологии, взяты как прототипы.

Технической задачей, на решение которой направлено заявляемое изобретение, заключается в разработке материала на основе ПТФЭ для изготовления полимерных деталей, обладающих сочетанием повышенной прочности при растяжении и сниженной ползучестью, путем деформирования полимерной заготовки, сопровождающемся ее формоизменением.

Поставленная задача достигается путем пластического деформирования, предварительно нагретой до 200-210°С, полимерной заготовки при постоянной ширине, сжатием максимум до 1/5 начальной толщины. Образцами служили заготовки из ПТФЭ марки ПН (ГОСТ 10007-80).

Сущность изобретения и его осуществимость иллюстрируется следующим примером выполнения. Порошок ПТФЭ марки ПН, представляющий собой представляющий собой белый, рыхлый порошок со степенью кристалличности до спекания 95-98%, после спекания 50-70% и плотностью 2.17-2,19 г/см3, Тпл 327°С, сушили в муфельной печи при температуре - 180°С в течение 3-х часов. Формование заготовок из ПТФЭ производили путем прессования в пресс-формах с помощью гидравлического пресса при комнатной температуре при удельном давлении прессования 50 МПа. Выдержка под давлением составляла 2 минуты. Спекание образцов производили в муфельной печи по следующей температурной программе: нагревание от комнатной температуры до 300°С со скоростью 3°С/мин с выдержкой 30 мин; нагревание до 380°С со скоростью 2°С/мин с выдержкой 90 мин; охлаждение до 200°С со скоростью 1°С/мин; свободное охлаждение до комнатной температуры без контроля скорости. Из полученных заготовок вырезали бруски размерами 16×10×30 мм, которые нагревали при температуре 200-210°С в течение 2 часов вместе с формой, предназначенной для получения ориентированных образцов, и прилагали усилие до сжатия заготовки в форме до 1/5 исходной толщины. После сжатия образец в форме охлаждали до комнатной температуры.

Обоснование выбора температурного диапазона для получения образцов методом сжатия заключается в том, что при температурах ниже 200°С заготовка из ПТФЭ обладает недостаточной способностью к деформации, что при попытке его сжатия приводит к разрушению образца. При температурах выше 210°С заготовка характеризуется повышенной текучестью, из-за чего при сжатии происходит его вытекание через щели между деталями пресс-формы. Таким образом, оптимальный диапазон температуры деформирования полимерной заготовки составляет 200-210°С.

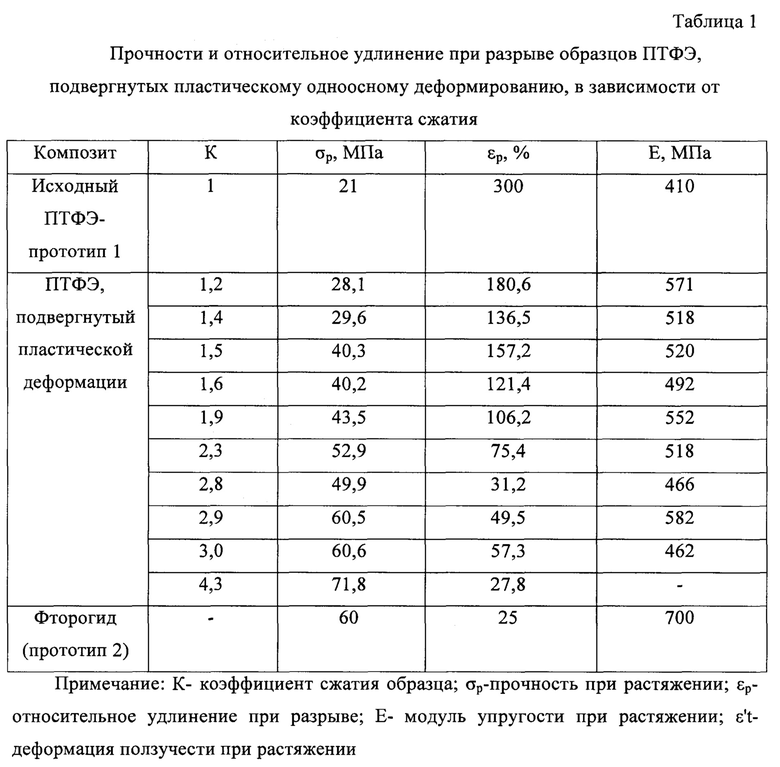

Полученные таким образом образцы подвергались следующим испытаниям: определение физико-механических свойств по ГОСТ 11262-80 на испытательной машине UTS-20K при комнатной температуре и скорости перемещения подвижных захватов 50 мм/мин; ползучесть определялась по ГОСТ 18197-2014. Результаты испытаний представлены в таблице 1.

Коэффициент сжатия образца (К) определяется отношением начальной толщины к толщине образца после деформирования: К=δнач/δпосле деформирования. Толщина получаемого образца регулируется (контролируется) по опусканию пуансона до определенной величины.

Как видно из таблицы 1 прочность при растяжении повышается в 2,7-3,3 раза при коэффициенте сжатия 3-4,3 по сравнению с исходным ПТФЭ. По сравнению с упрочненным фторопластовым материалом «Фторогид» материал, полученный по заявляемому способу, характеризуется повышенной на 20% прочностью при растяжении. Установлено, что при таком способе получения фторопластового материала деформация ползучести снижается в 22-29 раз по сравнению с исходным ПТФЭ при коэффициенте сжатия заготовок равном 3.

Таким образом, технология получения предлагаемого полимерного материала на основе ПТФЭ (Ф-4) марки ПН позволяет получить материалы с повышенной прочностью и сниженной ползучестью без использования наполнителей.

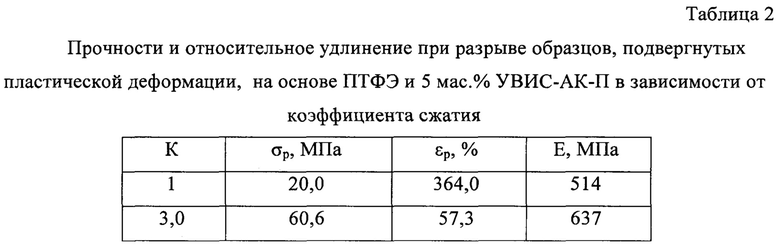

Предлагаемая технология апробирована на композиционных материалах на основе ПТФЭ, содержащего углеродный волокнистый активированный материал марки УВИС-АК-П в количестве 5 мас.%, полученный согласно патенту РФ №2675520. Образцы для испытаний получены при коэффициенте сжатия равном 3.

Как видно из таблицы 2 прочность ПКМ повышается в 3 раза и ползучесть при этом снижается в 8,3 раза по сравнению с исходным композитом, полученным согласно патенту РФ №2675520.

Таким образом, разработанная технология упрочнения ПТФЭ и композитов на его основе является эффективным решением, позволяющим получить материалы с улучшенными прочностными свойствами и сниженной ползучестью при растяжении. Применение заявляемого способа получения высокопрочных полимерных материалов на основе ПТФЭ позволит повысить ресурс работы изделий в технике и оборудованиях и расширить их область применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ИЗГОТОВЛЕНИЯ УПРОЧНЕННЫХ ПРУТКОВЫХ ИЗДЕЛИЙ ИЗ АМОРФНО-КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ | 2013 |

|

RU2527782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753477C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| НАНОКОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467034C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2460742C2 |

| НАНОКОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467033C1 |

| Способ получения полимерных композиций на основе политетрафторэтилена, содержащих минеральный наполнитель | 2016 |

|

RU2632843C1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

Изобретение относится к области материаловедения, а именно, к способу получения полимерного материала на основе политетрафторэтилена, который заключается в пластическом деформировании полимерной заготовки путем сжатия, сопровождающимся изменением толщины при постоянстве ширины заготовки. Полученный полимерный материал на основе политетрафторэтилена характеризуется улучшенными прочностными свойствами, а именно, повышенной прочностью и сниженной ползучестью по сравнению с исходным политетрафторэтиленом, что позволяет применять его для изготовления различных деталей узлов трения машин и механизмов, для изделий стойких к химическим воздействиям. 2 табл.

Способ получения полимерного материала на основе политетрафторэтилена марки Ф-4 ПН, характеризующегося повышенной прочностью и сниженной ползучестью при растяжении, по сравнению с исходным политетрафторэтиленом, отличающийся тем, что полимерные заготовки, получаемые по стандартной технологии переработки политетрафторэтилена, подвергаются одноосному деформированию путем изменения толщины при постоянстве ширины до достижения сжатия заготовки до 1/5 ее исходной толщины при температуре 200-210°С.

Авторы

Даты

2021-05-28—Публикация

2020-06-30—Подача