Настоящее изобретение относится к узлу, содержащему полый кожух и статор, вставленный внутрь упомянутого кожуха, в частности, такой узел предназначен для включения в капотированную силовую установку.

Во многих вариантах применения необходимо выполнять единый узел, содержащий кожух и статор, вставленный внутрь кожуха.

Например, в морских транспортных средствах, таких как надводные суда, подводные лодки или нефтяные платформы капотированная силовая установка классически содержит электрический двигатель. Электрический двигатель содержит, в частности, ротор, установленный с возможностью вращения относительно статора. Статор с кожухом образуют единый узел для капотированной силовой установки.

Классически для выполнения такого единого узла нагревают кожух, содержащий цилиндрическую полость, чтобы получить увеличение объема цилиндрической полости. Статор вставляют внутрь полости кожуха. Во время охлаждения кожуха статор блокируется в полости и неподвижно соединяется с кожухом.

Однако недостаток таких единых узлов состоит в том, что они являются неразъемными.

Кроме того, во многих вариантах применения кожух может подвергаться действию сильных ударов. Например, кожух, предназначенный для капотированной силовой установки ледокола, может часто входить в контакт с глыбами льда. В результате этого на кожухе появляются деформации и сильные вибрации. Эти деформации и/или вибрации передаются на статор, запрессованный внутри кожуха. Возникающие в результате этого деформации и/или вибрации статора могут привести к отказу электрического двигателя.

В связи с вышеизложенным задачей изобретения является реализация единого узла, который содержит кожух и статор, который можно легко смонтировать, размонтировать и в котором удары по кожуху как можно меньше приводят к деформациям и вибрациям статора.

Для этого предложен узел, содержащий кожух и статор, вставленный внутрь цилиндрической полости упомянутого кожуха, отличающийся тем, что упомянутый узел содержит средство для точечного крепления статора относительно кожуха.

Благодаря таким средствам для точечного крепления, можно расположить средства крепления в зонах минимальной деформации кожуха. Это позволяет минимизировать передачу деформаций и/или вибраций от кожуха на статор. Это позволяет максимально предохранить статор, чтобы ограничить риск повреждения статора в результате очень сильного удара или серии ударов.

Настоящее изобретение представляет особый интерес, когда узел предназначен для включения в капотированную силовую установку морского транспортного средства. Действительно, при таком применении кожух силовой установки подвергается, в частности, ударам по боковым сторонам, стремящимся придать кожуху овальную форму. В этом случае четыре зоны деформируются в меньшей степени и представляют собой идеальные зоны для включения в них средства для точечного крепления. Вместе с тем, следует иметь в виду, что изобретение можно использовать и в других областях применения.

Предпочтительно, упомянутое средство для точечного крепления выполнено с возможностью обеспечивать усилие удержания, направленное в радиальном направлении, и/или усилие удержания, направленное в тангенциальном направлении.

Эти усилия удержания можно легко обеспечить при помощи одинакового средства для точечного крепления. Если только не указано иное, термины «осевой», «радиальный» и «тангенциальный» следует понимать относительно оси цилиндричности статора.

В варианте выполнения узел содержит первую плоскость симметрии, при этом упомянутое средство для точечного крепления расположено в угловом секторе, образующем угол от 0° до 40° с упомянутой первой плоскостью симметрии, или в угловом секторе, образующем угол от 140° до 180° с упомянутой первой плоскостью симметрии.

Такие угловые сектора соответствуют зонам минимальной деформации, когда кожух подвергается ударам по своей боковой поверхности. Выбирая такие угловые сектора, сводят к минимуму передачу деформаций и/или вибраций от кожуха на статор. Следовательно, такой узел может быть включен в капотированные силовые установки, предназначенных для ледоколов.

Можно также предусмотреть по меньшей мере один нажимной болт, расположенный в угловом секторе, образующем угол от 1,5° до 6,5° с упомянутой первой плоскостью симметрии, и по меньшей мере одну нажимную поверхность, расположенную в угловом секторе, образующем угол от 155° до 180° с упомянутой первой плоскостью симметрии.

Этот нажимной болт и эта нажимная поверхность позволяют повысить надежность усилия удержания, направленного в радиальном направлении. Кроме того, их расположение в вышеупомянутых секторах облегчают оператору доступ к нажимным болтам.

В варианте выполнения статор содержит два концевых фланца, соответственно расположенных на двух осевых концах статора, при этом для каждого концевого фланца статора упомянутый узел содержит первое средство для точечного крепления, расположенное в угловом секторе, образующем угол от 0° до 40° с упомянутой первой плоскостью симметрии, второе средство для точечного крепления, расположенное симметрично с первым средством для точечного крепления относительно первой плоскости симметрии, третье средство для точечного крепления, расположенное в угловом секторе, образующем угол от 140° до 180° с упомянутой первой плоскостью симметрии, и четвертое средство для точечного крепления, расположенное симметрично с третьим средством крепления относительно первой плоскости симметрии.

В таком варианте выполнения соединение крепления между кожухом и статором является надежным и одновременно позволяет минимизировать передачу деформаций и/или вибраций от кожуха на статор.

Можно также предусмотреть, чтобы статор содержал по меньшей мере один промежуточный фланец, расположенный в осевом направлении между концевыми фланцами, при этом для каждого промежуточного фланца статора упомянутый узел содержит первое средство для точечного крепления, расположенное в угловом секторе, образующем угол от 0° до 40° с упомянутой первой плоскостью симметрии, и второе средство для точечного крепления, расположенное симметрично с первым средством для точечного крепления относительно первой плоскости симметрии.

Это позволяет еще больше повысить надежность соединения крепления между кожухом и статором. Поскольку для каждого промежуточного фланца предусмотрены только два средства для точечного крепления, доступ к этим средствам для точечного крепления облегчается.

В варианте выполнения упомянутое средство для точечного крепления содержит главный корпус и систему скошенных клиньев, выполненную с возможностью селективного соединения главного корпуса с кожухом и со статором.

Такие средство крепления можно легко установить на место или демонтировать, или затянуть. Это облегчает установку на место, удаление или регулировку соединения крепления кожуха и статора.

В варианте выполнения упомянутый главный корпус содержит плиту и деталь с трапециевидным сечением, при этом упомянутое средство для точечного крепления содержит две пары скошенных клиньев, расположенные соответственно с двух сторон от второй плоскости симметрии главного корпуса, при этом каждый скошенный клин выполнен с возможностью поступательно перемещаться относительно главного корпуса в первом направлении, перпендикулярном к плоскости плиты, при этом наклонная поверхность каждого скошенного клина взаимодействует с наклонной поверхностью детали с трапециевидным сечением таким образом, что поступательное перемещение упомянутого скошенного клина в первом направлении относительно главного корпуса в сторону удаления упомянутого скошенного клина от плиты приводит к поступательному перемещению скошенного клина относительно главного корпуса во втором направлении, перпендикулярном к второй плоскости симметрии, в сторону удаления от второй плоскости симметрии.

Предпочтительно, для каждого скошенного клина, перемещение упомянутого скошенного клина относительно главного корпуса осуществляют при помощи соответствующие стяжного винта.

Вторым объектом изобретения является способ, в котором моделируют деформацию кожуха описанного выше узла, при этом упомянутое моделирование предпочтительно осуществляют при помощи модели по методу конечных элементов, определяют по меньшей мере одно место нахождения минимальной деформации цилиндрического кожуха и средство для точечного крепления располагают в упомянутом месте нахождения минимальной деформации.

Другие задачи, признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного исключительно в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

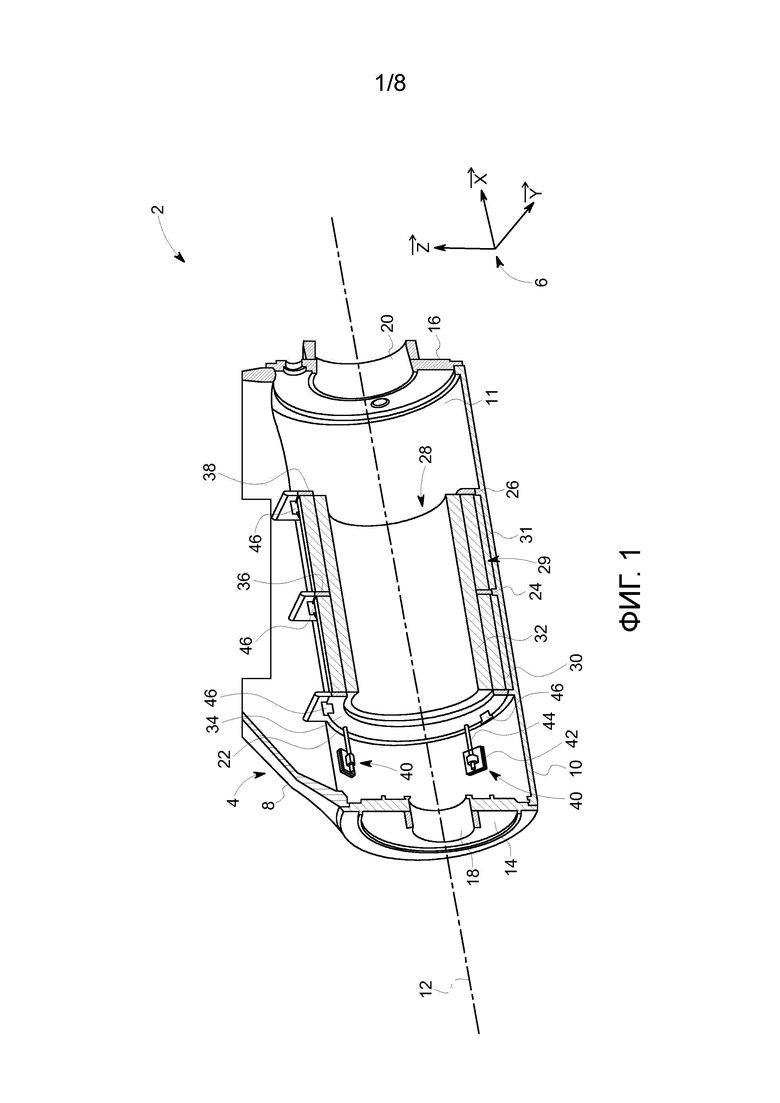

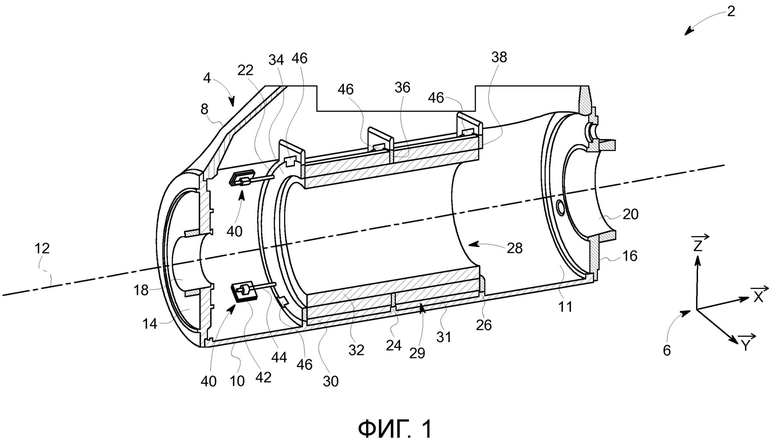

Фиг. 1 - вид в перспективе заявленного узла;

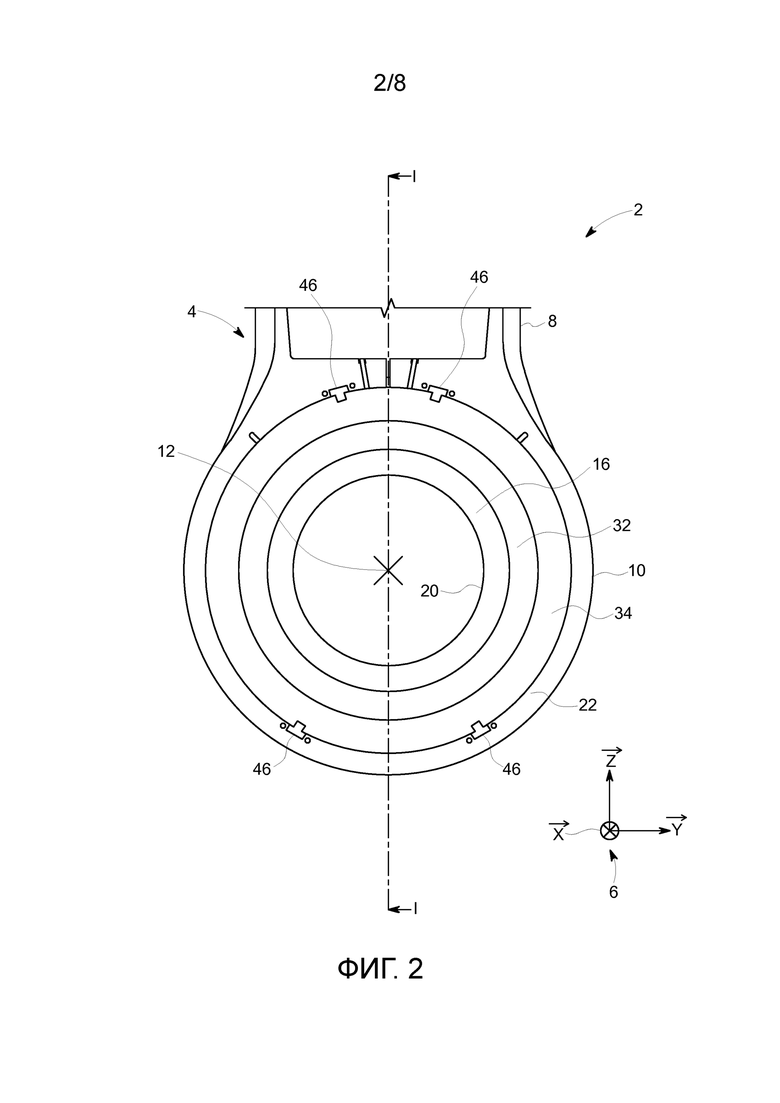

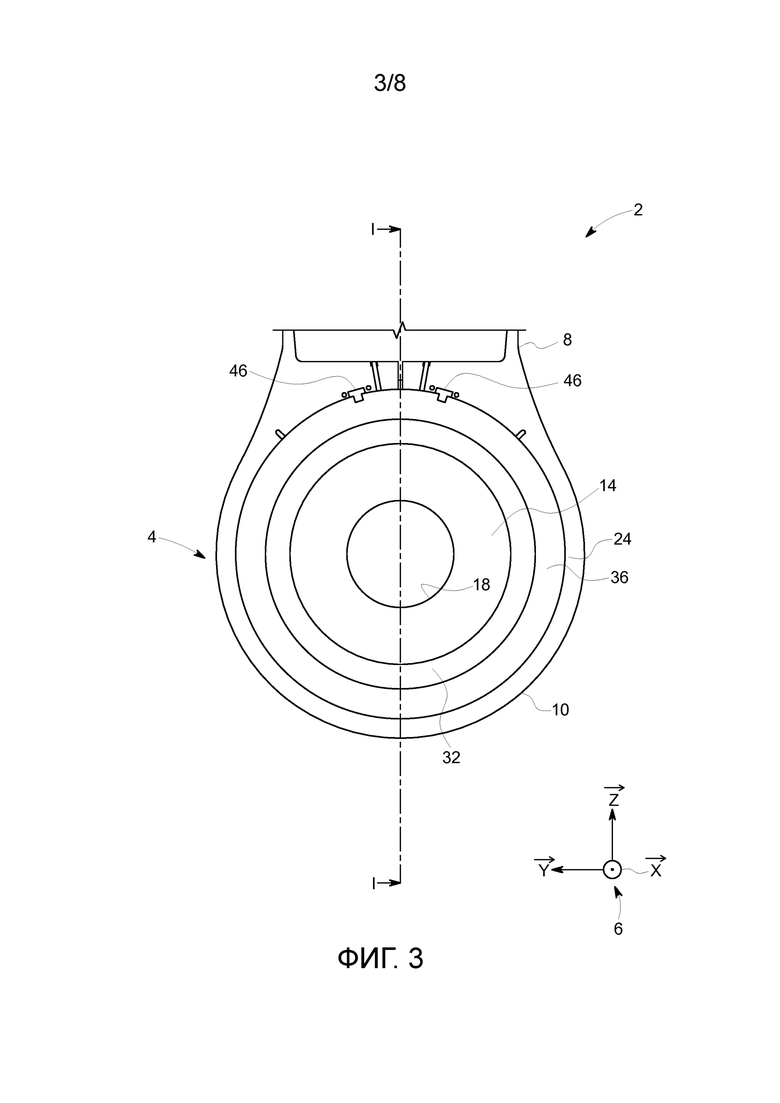

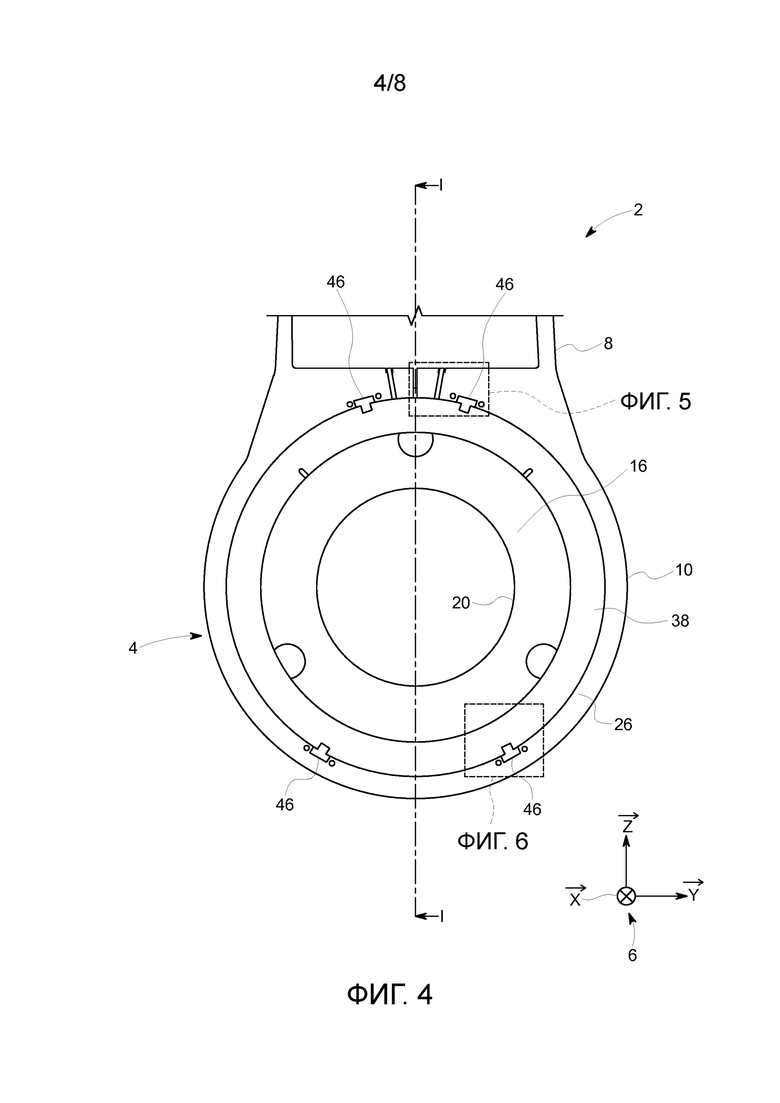

Фиг. 2, 3 и 4 - соответственно три вида в разрезе узла, показанного на фиг. 1;

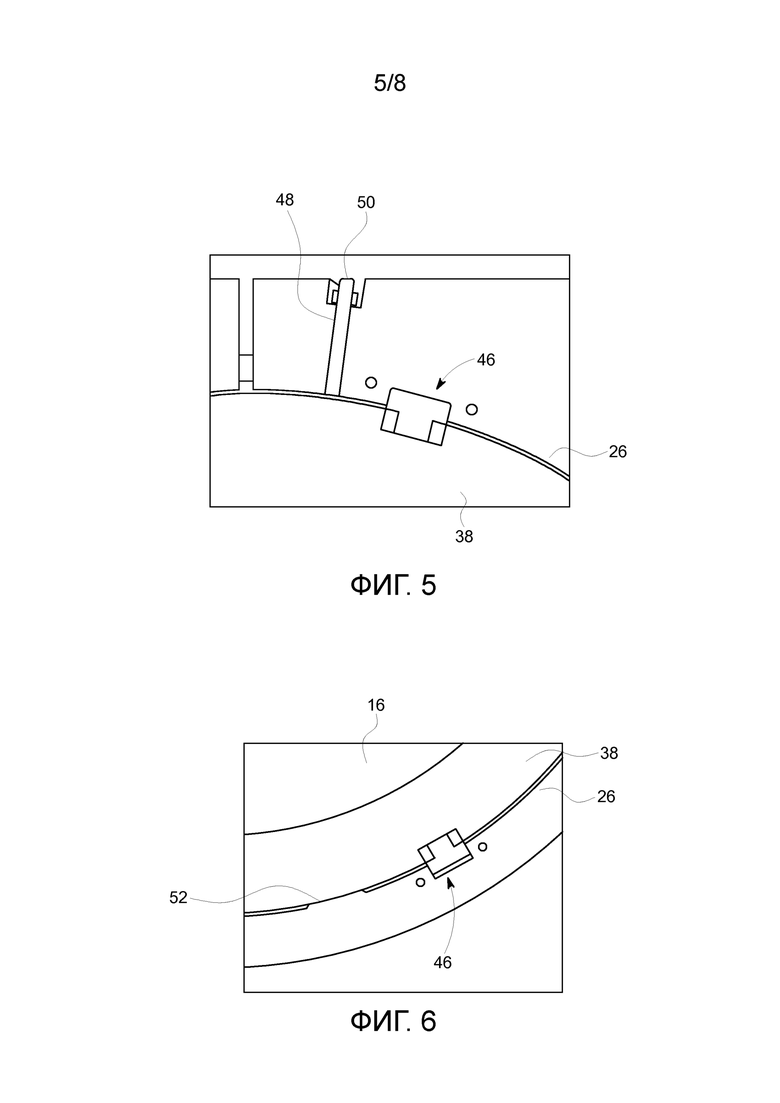

Фиг. 5 и 6 - два детальных вида узла, показанного на фиг.1;

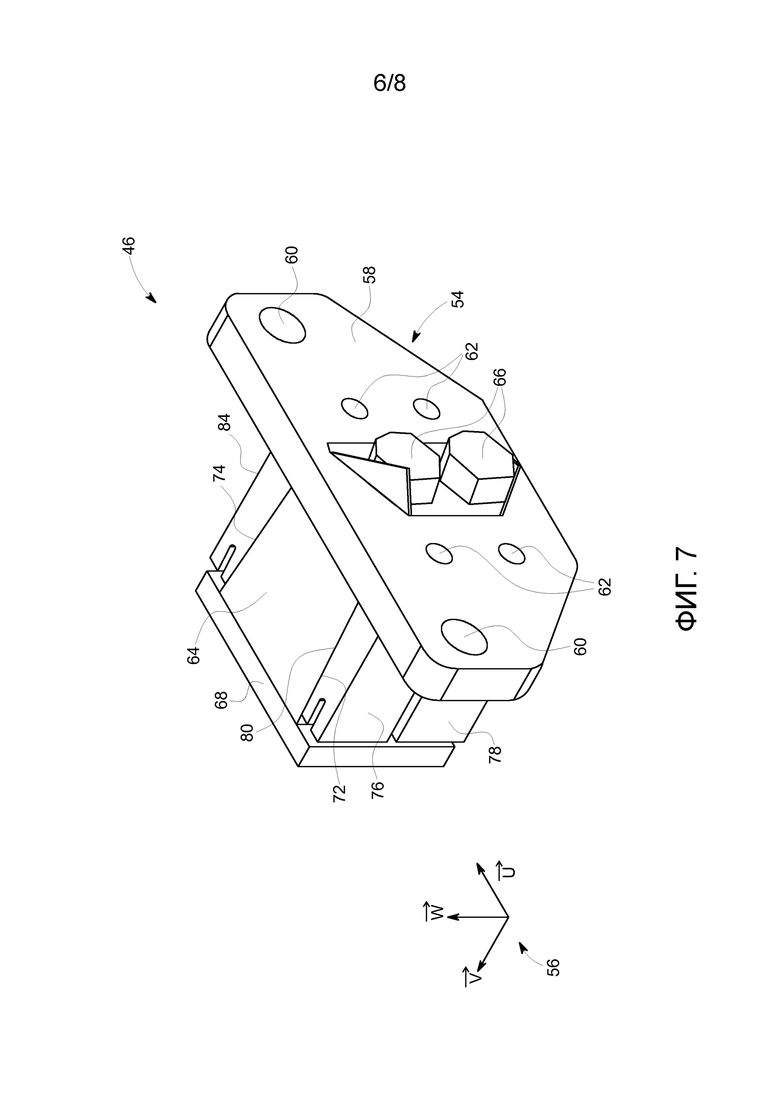

Фиг. 7 - вид в перспективе средства для точечного крепления узла, показанного на фиг. 1-6;

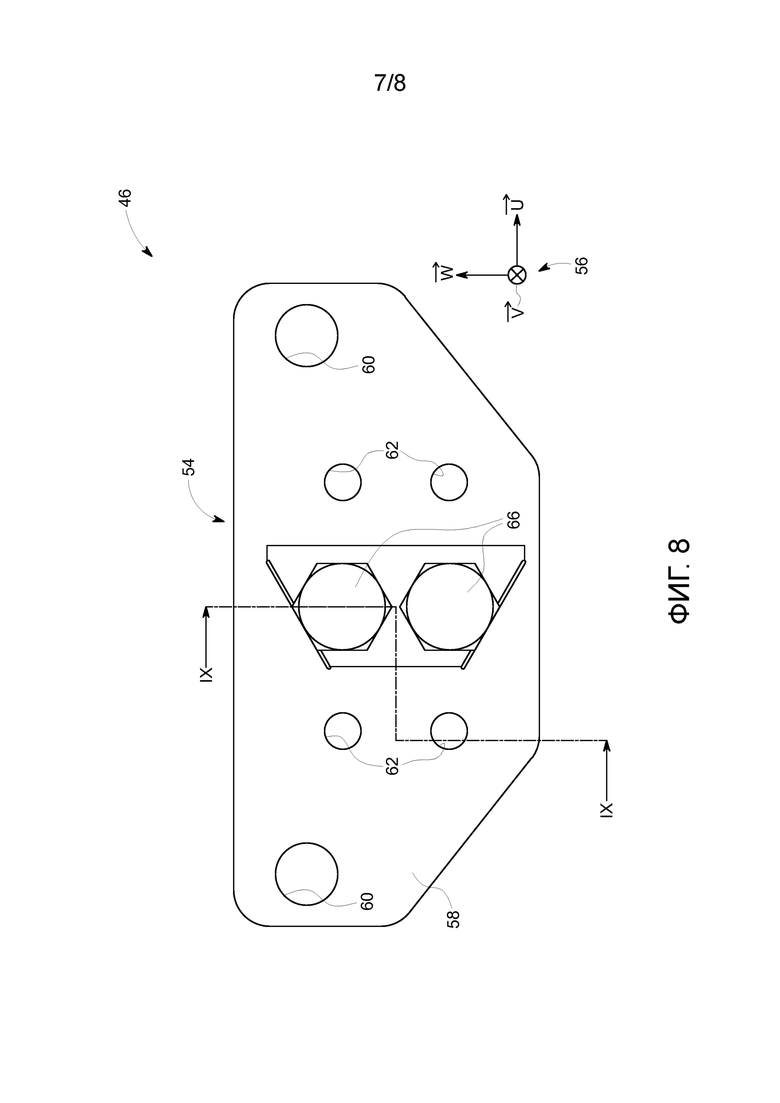

Фиг. 8 - вид спереди средства крепления, показанного на фиг.7; и

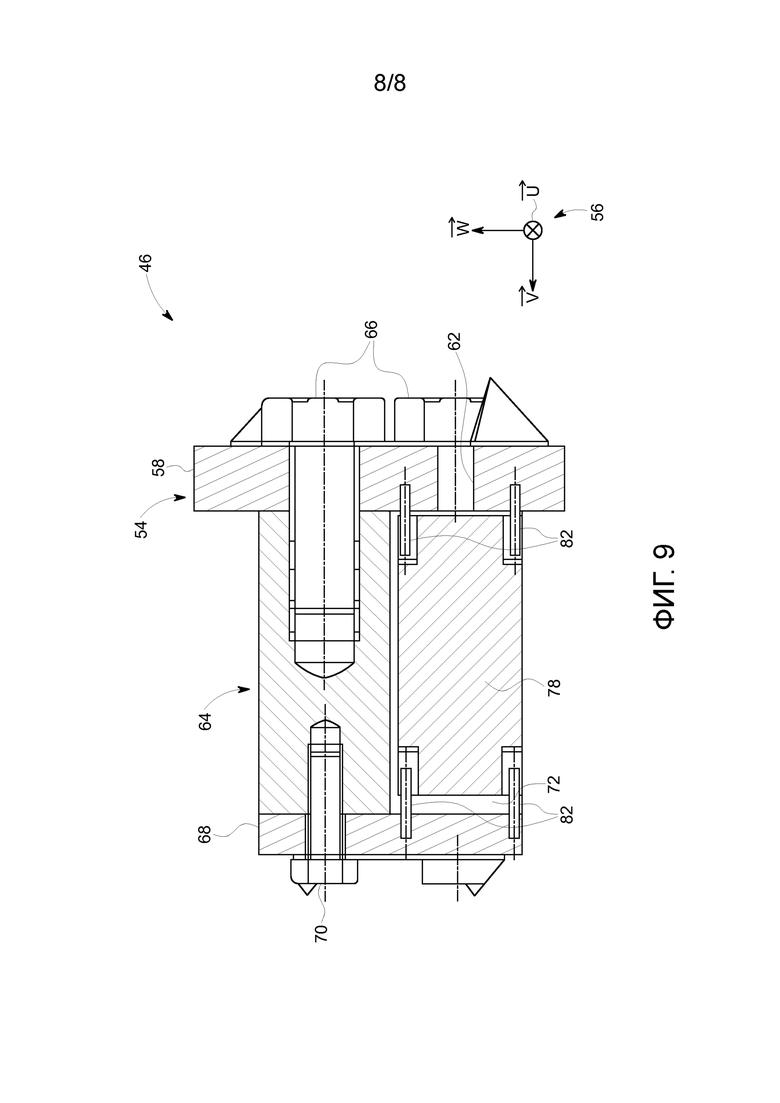

Фиг. 9 - вид в разрезе по плоскости разреза IX-IX средства крепления, показанного на фиг. 7 и 8.

На фиг. 1-4 схематично показана капотированная силовая установка 2. Силовая установка 2 предназначена для использования на морском транспортном средстве (не показано), таком как надводное судно, подводная лодка или нефтяная платформа. Капотированные силовые установки известны также под названием “propulsion oriented drive” или под соответствующим сокращением “POD”.

Силовая установка 2 содержит, в частности, кожух 4, показанный в радиальном разрезе на фиг. 1. Определяют ортонормальную векторную базу, связанную с кожухом 4. База 6 образована вектором  , вектором

, вектором  и вектором

и вектором  . Когда силовая установка установлена нормально на морском транспортном средстве, таком как судно в сухом доке, плоскость, образованная векторами

. Когда силовая установка установлена нормально на морском транспортном средстве, таком как судно в сухом доке, плоскость, образованная векторами  и

и  , является горизонтальной, при этом вектор

, является горизонтальной, при этом вектор  ориентирован снизу вверх. Если только не указано иное, термины «верхний» и «нижний» определены относительно направления вектора

ориентирован снизу вверх. Если только не указано иное, термины «верхний» и «нижний» определены относительно направления вектора  .

.

Кожух 4 является симметричным относительно плоскости разреза I-I фиг. 1. Плоскость I-I является плоскостью, перпендикулярной к вектору  и содержащей ось 12. Для упрощения фиг. 1 показана только половина кожуха 4, при этом другую половину можно вывести по симметрии относительно плоскости I-I.

и содержащей ось 12. Для упрощения фиг. 1 показана только половина кожуха 4, при этом другую половину можно вывести по симметрии относительно плоскости I-I.

Как показано на фиг. 1, кожух 4 состоит, в частности, из верхнего соединительного участка 8 и цилиндрического участка 10. Участок 8 соединен с деталью морского транспортного средства, например, с корпусом судна. В частности, участок 8 может быть неподвижно соединен с одним кольцом опоры руля (не показан), а другое кольцо опоры руля неподвижно соединено с корпусом судна.

Участок 10 является осесимметричным вокруг оси 12, параллельной вектору  . Участок 10 ограничен в радиальном направлении цилиндрической стенкой (не имеет обозначения), содержащей внутреннюю поверхность 11. Внутренняя поверхность 11 ограничивает цилиндрическую полость (не имеет обозначения) вокруг оси 12. В осевом направлении участок 10 ограничен первой фронтальной стенкой 14 и второй фронтальной стенкой 16. Каждая фронтальная стенка 14, 16 содержит соответственно цилиндрическое отверстие 18, 20. Отверстия 18 и 20 являются коаксиальными вокруг оси 12.

. Участок 10 ограничен в радиальном направлении цилиндрической стенкой (не имеет обозначения), содержащей внутреннюю поверхность 11. Внутренняя поверхность 11 ограничивает цилиндрическую полость (не имеет обозначения) вокруг оси 12. В осевом направлении участок 10 ограничен первой фронтальной стенкой 14 и второй фронтальной стенкой 16. Каждая фронтальная стенка 14, 16 содержит соответственно цилиндрическое отверстие 18, 20. Отверстия 18 и 20 являются коаксиальными вокруг оси 12.

Отверстия 18 и 20 выполнены с возможностью прохождения через них приводного вала (не показан). На валу установлено средство обеспечения движения, которое, в частности, может быть винтом (не показан) или ротором насоса (не показан).

Кожух 4 содержит три кольцевых фланца 22, 24 и 26. Фланцы 22, 24 и 26 являются по существу идентичными и проходят радиально внутрь от поверхности 11. Осевое смещение между фланцами 22 и 24 по существу равно осевому смещению между фланцами 24 и 26.

На фиг. 2, 3 и 4 представлены схематичные виды в разрезе силовой установки 2. Плоскость разреза на фиг. 2 является плоскостью, перпендикулярной к вектору  и содержащей фланец 22. Плоскость разреза на фиг. 3 является плоскостью, перпендикулярной к вектору

и содержащей фланец 22. Плоскость разреза на фиг. 3 является плоскостью, перпендикулярной к вектору  и содержащей фланец 24. Плоскость разреза на фиг. 4 является плоскостью, перпендикулярной к вектору

и содержащей фланец 24. Плоскость разреза на фиг. 4 является плоскостью, перпендикулярной к вектору  и содержащей фланец 26.

и содержащей фланец 26.

Силовая установка 2 содержит электрический двигатель 28. Двигатель 28 выполнен с возможностью приведения во вращение приводного вала относительно кожуха 4. Двигатель 28 содержит статор 29 и ротор 32. Статор 29 и ротор 32 являются коаксиальными вокруг оси 12. Классически, статор 29 и ротор 32 содержат обмотки из электропроводящего материала, позволяющие генерировать электромагнитное усилие, обеспечивающее перемещение во вращении ротора 32 относительно статора 29 вокруг оси 12. В представленном примере обмотки, образующие ротор 29 и статор 32, пропитаны матрицей при помощи способа пропитки в вакууме и под давлением. Этот способ известен также под названием “vacuum pressure impregnation" или под соответствующим сокращением “VPI”.

В представленном примере статор 29 содержит, в частности, первый участок 30 и второй участок 31. Первый и второй участки 30 и 31 являются по существу идентичными и коаксиальными вокруг оси 12.

Статор 29 содержит первый концевой фланец 34, промежуточный фланец 36 и второй концевой фланец 38. Фланцы 34, 36 и 38 по существу являются идентичными. Фланец 36 расположен в осевом направлении между участками 30 и 31. Фланец 34 расположен на осевом конце статора 29, смежном с участком 30. Фланец 38 расположен на осевом конце статора 29, смежном с участком 31. Фланцы 34, 36 и 38 показаны соответственно на фиг. 2, 3 и 4.

Согласно изобретению, кожух 4 и статор 29 образуют единый узел (Е). Далее следует описание средств, позволяющих реализовать единый узел, содержащий, в частности, кожух 4 и статор 29.

Силовая установка 2 содержит четыре средства 40 осевого стопорения. В данном случае два средства 40 осевого стопорения показаны на виде в разрезе фиг. 1. Каждое средство 40 содержит пластину 42, закрепленную на поверхности 11. Пластина 42 неподвижно соединена со стержнем 44, входящим в осевой контакт с фланцем 34. Все четыре средства 40 выполнены с возможностью выдерживать максимальное осевое усилие в 125 тонн или 1250 Н. Таким образом, четыре средства 40 противодействуют осевому усилию, стремящемуся переместить статор 20 в сторону, противоположную к направлению вектора  , и являющемуся результатом действия средства обеспечения движения на воду.

, и являющемуся результатом действия средства обеспечения движения на воду.

Чтобы обеспечить блокировку силовой установки в радиальном направлении и в тангенциальном направлении предусмотрены десять средств 46 для точечного крепления. В данном случае четыре средства 46 расположены в радиальном направлении между фланцами 22 и 34, два средства 46 расположены в радиальном направлении между фланцами 24 и 36, и четыре средства 46 расположены в радиальном направлении между фланцами 26 и 38. Работа средств 46 подробно описана ниже.

Как показано на фиг. 2-5, силовая установка 2 содержит шесть радиальных отверстий 48. В отверстия 48 заходит нажимной болт 50. Для каждого фланца 22, 24 и 26 предусмотрены два отверстия 48 и два болта 50. Каждый болт 50 можно переместить в радиальном направлении относительно кожуха 4, чтобы действовать радиальным усилием на один из фланцев 34, 36 и 38.

Как показано на фиг. 6, фланец 26 содержит нажимную поверхность 52. Поверхность 52 представляет собой утолщение, выступающее радиально внутрь от внутренней цилиндрической поверхности фланца 26. Учитывая небольшую толщину утолщения, образующего поверхность 52, нажимные поверхности 52 фланцев 22 и 24 на фиг. 1-4 не видны. Однако фланец 22 содержит две нажимные поверхности 52, идентичные с поверхностями 52, показанными на фиг.6, и расположенные напротив двух соответствующих отверстий 48. Точно так же, фланец 24 содержит две нажимные поверхности 52, тоже идентичные с поверхностями 52 фланцев 22 и 26.

Как показано на фиг. 2-4, средства 46, находящиеся в верхней половине участка 10, соответственно расположены в ориентированном угловом секторе, составляющем от 0° до 40°, и в ориентированном угловом секторе, составляющем от 0° до -40°, вокруг оси 12, если считать, что вектор  соответствует нулевому углу. Предпочтительно, эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 5° до 30°, и в ориентированном угловом секторе, составляющем от -5° до -30°. Еще предпочтительнее, эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 8° до 20°, и в ориентированном угловом секторе, составляющем от -8° до -20°. Средства 46, находящиеся в нижней части участка 10, соответственно расположены в ориентированном угловом секторе, составляющем от 140° до 180°, и в ориентированном угловом секторе, составляющем от 180° до 220°, вокруг оси 12, если считать, что вектор

соответствует нулевому углу. Предпочтительно, эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 5° до 30°, и в ориентированном угловом секторе, составляющем от -5° до -30°. Еще предпочтительнее, эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 8° до 20°, и в ориентированном угловом секторе, составляющем от -8° до -20°. Средства 46, находящиеся в нижней части участка 10, соответственно расположены в ориентированном угловом секторе, составляющем от 140° до 180°, и в ориентированном угловом секторе, составляющем от 180° до 220°, вокруг оси 12, если считать, что вектор  соответствует нулевому углу. Предпочтительно эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 140° до 166°, и в ориентированном угловом секторе, составляющем от 194° до 220°. Еще предпочтительнее, эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 145° до 162°, и в ориентированном угловом секторе, составляющем от 198° до 215°. В частности, каждое средство 46 заходит в паз, выполненный в соответствующем фланце 22, 24 или 26. Этот паз проходит радиально наружу от внутренней цилиндрической поверхности упомянутого фланца 22, 24 или 26. Упомянутое средство 46 заходит также в паз, выполненный в соответствующем фланце 34, 36 или 38. Этот паз проходит радиально внутрь от наружной цилиндрической поверхности упомянутого фланца 34, 36 или 38.

соответствует нулевому углу. Предпочтительно эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 140° до 166°, и в ориентированном угловом секторе, составляющем от 194° до 220°. Еще предпочтительнее, эти средства 46 соответственно расположены в ориентированном угловом секторе, составляющем от 145° до 162°, и в ориентированном угловом секторе, составляющем от 198° до 215°. В частности, каждое средство 46 заходит в паз, выполненный в соответствующем фланце 22, 24 или 26. Этот паз проходит радиально наружу от внутренней цилиндрической поверхности упомянутого фланца 22, 24 или 26. Упомянутое средство 46 заходит также в паз, выполненный в соответствующем фланце 34, 36 или 38. Этот паз проходит радиально внутрь от наружной цилиндрической поверхности упомянутого фланца 34, 36 или 38.

Для каждого фланца 22, 24 или 26 отверстие 48 и болт 50 находятся в ориентированном угловом секторе, составляющем от 1,5° до 6,5°, вокруг оси 12, если считать, что вектор  соответствует нулевому углу, и отверстие 48 и болт 50 находятся в ориентированном угловом секторе, составляющем от -1,5° до -6,5°, вокруг оси 12, если считать, что вектор

соответствует нулевому углу, и отверстие 48 и болт 50 находятся в ориентированном угловом секторе, составляющем от -1,5° до -6,5°, вокруг оси 12, если считать, что вектор  соответствует нулевому углу. Предпочтительно, пары, образованные отверстием 48 и болтом 50, соответственно находятся в ориентированном угловом секторе, составляющем от 3° до 5°, и в ориентированном угловом секторе, составляющем от -3° до -5°.

соответствует нулевому углу. Предпочтительно, пары, образованные отверстием 48 и болтом 50, соответственно находятся в ориентированном угловом секторе, составляющем от 3° до 5°, и в ориентированном угловом секторе, составляющем от -3° до -5°.

Для каждого фланца 22, 24 или 26 нажимная поверхность 52 находится в ориентированном угловом секторе, составляющем от 155° до 180°, вокруг оси 12, если считать, что вектор  соответствует нулевому углу, и нажимная поверхность находится в ориентированном угловом секторе, составляющем от 180° до 205°, вокруг оси 12, если считать, что вектор

соответствует нулевому углу, и нажимная поверхность находится в ориентированном угловом секторе, составляющем от 180° до 205°, вокруг оси 12, если считать, что вектор  соответствует нулевому углу. Предпочтительно, нажимные поверхности 52 находятся соответственно в ориентированном угловом секторе, составляющем от 160° до 172°, и в ориентированном угловом секторе, составляющем от 188° до 200°.

соответствует нулевому углу. Предпочтительно, нажимные поверхности 52 находятся соответственно в ориентированном угловом секторе, составляющем от 160° до 172°, и в ориентированном угловом секторе, составляющем от 188° до 200°.

Далее со ссылками на фиг. 7-9 следует подробное описание средства 46 для точечного крепления. Для большей ясности описания предполагается, что средство 46, показанное на фиг. 7-9, соответствует одному из средств 46, радиально установленных между фланцем 26 и фланцем 38.

Средство 46 содержит главный корпус 54. Определяют ортонормальную векторную фазу 56, связанную с корпусом 54. База 56 состоит из вектора  , вектора

, вектора  и вектора

и вектора  . Корпус 54 имеет плоскость симметрии Psymmetry, перпендикулярную к вектору

. Корпус 54 имеет плоскость симметрии Psymmetry, перпендикулярную к вектору  .

.

В частности, корпус 54 содержит плиту 58, перпендикулярную к вектору  . Плита 58 содержит два сквозных отверстия 60. Отверстия 60 являются цилиндрическими вокруг направления вектора

. Плита 58 содержит два сквозных отверстия 60. Отверстия 60 являются цилиндрическими вокруг направления вектора  . Отверстия 60 имеют одинаковый диаметр. Плита 58 содержит четыре сквозных цилиндрических отверстия 62 вокруг направления вектора

. Отверстия 60 имеют одинаковый диаметр. Плита 58 содержит четыре сквозных цилиндрических отверстия 62 вокруг направления вектора  . Отверстия 62 имеют одинаковый диаметр, меньший диаметра отверстий 60. Сквозные отверстия 62 имеют внутреннюю резьбу.

. Отверстия 62 имеют одинаковый диаметр, меньший диаметра отверстий 60. Сквозные отверстия 62 имеют внутреннюю резьбу.

Главный корпус 54 содержит также деталь 64 с трапециевидным сечением. Сечение детали 64 в плоскости разреза, перпендикулярной к вектору  , представляет собой трапецию, малая сторона которой является смежной с плитой 58, а большая сторона находится противоположно к плите 58. Иначе говоря, по отношению к направлению вектора

, представляет собой трапецию, малая сторона которой является смежной с плитой 58, а большая сторона находится противоположно к плите 58. Иначе говоря, по отношению к направлению вектора  деталь 64 ограничена малой прямоугольной стороной (не имеет обозначения) и большой прямоугольной стороной (не имеет обозначения). Деталь 64 удерживается своей малой прямоугольной поверхностью в контакте с плитой 58 при помощи двух крепежных винтов 66. Деталь 64 удерживается своей большой прямоугольной поверхностью в контакте с вспомогательной пластиной 68 при помощи вспомогательного крепежного винта 70.

деталь 64 ограничена малой прямоугольной стороной (не имеет обозначения) и большой прямоугольной стороной (не имеет обозначения). Деталь 64 удерживается своей малой прямоугольной поверхностью в контакте с плитой 58 при помощи двух крепежных винтов 66. Деталь 64 удерживается своей большой прямоугольной поверхностью в контакте с вспомогательной пластиной 68 при помощи вспомогательного крепежного винта 70.

По отношению к направлению вектора  деталь 64 ограничена первой наклонной поверхностью 72 и второй наклонной поверхностью 74 (показаны на фиг. 7). Наклонные поверхности 72 и 74 образуют с вектором

деталь 64 ограничена первой наклонной поверхностью 72 и второй наклонной поверхностью 74 (показаны на фиг. 7). Наклонные поверхности 72 и 74 образуют с вектором  два противоположных угла. В представленном примере угол, образованный наклонными поверхностями 72 и 74 по отношению к вектору

два противоположных угла. В представленном примере угол, образованный наклонными поверхностями 72 и 74 по отношению к вектору  , составляет от 2,8° до 3,2° по абсолютной величине.

, составляет от 2,8° до 3,2° по абсолютной величине.

Средство 46 содержит первую пару скошенных клиньев, содержащую скошенный клин 76 и скошенный клин 78. Клинья 76 и 78 являются идентичными. В частности, их сечение по отношению у плоскости разреза, перпендикулярной к вектору  , представляет собой прямоугольную трапецию. Клинья 76 и 78 содержат наклонную поверхность 80 (показана на фиг. 7), образующую угол по отношению к вектору

, представляет собой прямоугольную трапецию. Клинья 76 и 78 содержат наклонную поверхность 80 (показана на фиг. 7), образующую угол по отношению к вектору  , по существу равный противоположному значению угла между наклонной поверхностью 72 и вектором

, по существу равный противоположному значению угла между наклонной поверхностью 72 и вектором  .

.

Клинья 76 и 78 находятся соответственно напротив двух сквозных отверстий 62. Каждый клин 76 и 78 может поступательно перемещаться в направлении вектора  относительно корпуса 54, благодаря четырем шплинтам 82. Шплинты 82 образуют с клиньями 76 и 78 достаточный зазор, чтобы клинья 76 и 78 могли также поступательно перемещаться в направлении вектора

относительно корпуса 54, благодаря четырем шплинтам 82. Шплинты 82 образуют с клиньями 76 и 78 достаточный зазор, чтобы клинья 76 и 78 могли также поступательно перемещаться в направлении вектора  на ширину отклонения Δu.

на ширину отклонения Δu.

Клинья 76 и 78 расположены соответственно напротив двух отверстий 62. Чтобы переместить клинья 76 и 78, используют стяжной винт (не показан), диаметр стержня которого и резьба выполнены с возможностью взаимодействия с отверстиями 62. Завинчивая стяжной винт, создают усилие давления на скошенный клин в сторону и по направлению вектора  . Скошенный клин перемещается при этом по направлению вектора

. Скошенный клин перемещается при этом по направлению вектора  к пластине 68. За счет взаимодействия наклонных поверхностей 80 и 72 это перемещение приводит к другому перемещению скошенного клина по направлению вектора

к пластине 68. За счет взаимодействия наклонных поверхностей 80 и 72 это перемещение приводит к другому перемещению скошенного клина по направлению вектора  и в сторону, противоположную вектору

и в сторону, противоположную вектору  . Когда стяжной винт вывинчивают, скошенный клин может свободно перемещаться в противоположных направлениях перемещения.

. Когда стяжной винт вывинчивают, скошенный клин может свободно перемещаться в противоположных направлениях перемещения.

Средство 46 содержит вторую пару скошенных клиньев, состоящую из скошенного клина 84 и из скошенного клина 86 (на фигурах не виден). Скошенные клинья 84 и 86 имеют конструкцию, идентичную с клиньями 76 и 78, и таким же образом механически связаны с главным корпусом. Клинья 84 и 86 находятся с другой стороны от клиньев 76 и 78 относительно плоскости симметрии Psymmetry.

Чтобы закрепить статор 29 на кожухе 4 с целью получения единого узла (Е), сначала средства 46 крепления имеют конфигурацию, показанную на фиг. 7-9. Иначе говоря, клинья 76, 78, 84 и 86 находятся смежно с плитой 58.

Когда статор помещают внутрь участка 10, оператор вводит средства 46 в пазы фланцев 22, 24, 26 и в пазы фланцев 34, 36 и 38. Что касается средства 46, показанного на фиг. 7-9, то средство 46 вводят внутрь паза фланца 26 и паза фланца 38. В частности, клинья 76 и 84 вставляют в паз фланца 26, тогда как скошенные клинья 78 и 86 вставляют в паз фланца 38.

После этого оператор вставляет стяжной винт в отверстия 62. Оператор завинчивает стяжной винт. Клинья 76, 78, 84 и 86 перемещаются по направлению и в сторону вектора  , пока не придут в положение упора в пластину 68. Благодаря наклонным поверхностям 72 и 80, клинья 76, 78, 84 и 86 перемещаются по направлению вектора

, пока не придут в положение упора в пластину 68. Благодаря наклонным поверхностям 72 и 80, клинья 76, 78, 84 и 86 перемещаются по направлению вектора  , удаляясь от плоскости симметрии главного корпуса 54. По сути дела клинья 76 и 78 перемещаются в сторону, противоположную направлению вектора

, удаляясь от плоскости симметрии главного корпуса 54. По сути дела клинья 76 и 78 перемещаются в сторону, противоположную направлению вектора  , тогда как клинья 84 и 86 перемещаются по направлению вектора

, тогда как клинья 84 и 86 перемещаются по направлению вектора  . Это позволяет увеличить толщину средства 46 в направлении вектора

. Это позволяет увеличить толщину средства 46 в направлении вектора  на величину, которая может достигать 2*Δu. При этом клинья 76 и 84 действуют нормальным усилием на стенки паза фланца 26. Создается тангенциальное усилие трения, закрепляющее средство 46 на кожухе 4. Точно так же, клинья 78 и 86 действуют нормальным усилием на паз фланца 38. Появляющееся тангенциальное усилие трения закрепляет средство 46 на статоре 29. Благодаря контактам клиньев 76 и 84 с фланцем 26 и клиньев 78 и 86 с фланцем 38, средства 46 крепления подгоняют таким образом, чтобы закрепить статор 29 на кожухе 4, избегая гиперстатичности.

на величину, которая может достигать 2*Δu. При этом клинья 76 и 84 действуют нормальным усилием на стенки паза фланца 26. Создается тангенциальное усилие трения, закрепляющее средство 46 на кожухе 4. Точно так же, клинья 78 и 86 действуют нормальным усилием на паз фланца 38. Появляющееся тангенциальное усилие трения закрепляет средство 46 на статоре 29. Благодаря контактам клиньев 76 и 84 с фланцем 26 и клиньев 78 и 86 с фланцем 38, средства 46 крепления подгоняют таким образом, чтобы закрепить статор 29 на кожухе 4, избегая гиперстатичности.

Чтобы демонтировать средство 46, оператору достаточно произвести обратные операции. Клинья 76, 78, 84 и 86 возвращаются в их первоначальное положение, показанное на фиг. 7-9. После этого можно легко снять средство 46.

В случае силовой установки 2 можно получить единый узел (Е), состоящий, в частности, из кожуха 4 и статора 29. Средства для точечного крепления, позволяющие реализовать узел (Е), находятся в специально выбранных местах, то есть на верхних и нижних участках концевых фланцев и на верхних участках промежуточного фланца, и в точных угловых секторах вокруг оси 12. За счет этого передача деформаций и/или вибраций от кожуха 4 на статор 29 становится минимальной. Кроме того, выполнение узла (Е) облегчается, и можно размонтировать узел (Е) и скорректировать надежность крепления между статором 29 и кожухом 4.

Эти преимущества являются определяющими во многих областях применения. Например, в области капотированных силовых установок ограничивается риск отказа электрического двигателя, и статор можно заменить отдельно от кожуха и наоборот или подтянуть статор после очень сильного удара.

Далее следует описание способа, который можно применить для проектирования и изготовления силовой установки 2.

На первом этапе моделируют деформацию силовой установки 2 в результате удара. В данном случае, моделируют действие удара на одну из боковых сторон кожуха 4. Для осуществления этого модулирования используют модель по методу конечных элементов для силовой установки 2.

На втором этапе для любой точки кожуха 4 определяют изменение относительного положения этой точки по отношению к оси 12. Таким образом, можно найти место минимальной деформации цилиндрического кожуха в результате смоделированного удара. Предпочтительно сравнивают изменения относительного положения по отношению к оси 12, поскольку учитывают общее перемещение силовой установки 2, чтобы быстрее идентифицировать места минимальных деформаций. В представленном примере выполнения определяют десять мест минимальной деформации. Четыре места минимальной деформации находятся на фланце 22, два места минимальной деформации находятся на фланце 24, и два места минимальной деформации находятся на фланце 26.

На последнем этапе способа средства 46 для точечного крепления располагают в каждом месте минимальной деформации. В частности, выполняют пазы во фланцах 22, 24 и 26 в местах минимальной деформации. Затем выполняют пазы во фланцах 34, 36 и 38 в угловых секторах, соответствующих угловым секторам мест минимальной деформации. После этого средства для точечного крепления устанавливают в выполненных пазах.

Описанный выше способ позволяет проектировать и изготовить единый узел, обеспечивающий преимущества силовой установки 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ПО МЕНЬШЕЙ МЕРЕ С ДВУМЯ КОРПУСАМИ И С ОТБОРОМ МОЩНОСТИ | 2019 |

|

RU2788264C2 |

| ДВУХКОНСОЛЬНЫЙ ДОЖДЕВАЛЬНЫЙ АГРЕГАТ | 2002 |

|

RU2222184C2 |

| СТАТОР ТУРБОМАШИНЫ И СПОСОБЫ ЕГО СБОРКИ И РАЗБОРКИ | 2003 |

|

RU2335637C2 |

| Устройство для юстировки оптических элементов | 1990 |

|

SU1742769A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С МАГНИТНЫМ ПОТОКОМ | 2014 |

|

RU2720491C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО НА ОСНОВЕ ЗАЩИТНОГО КОЖУХА | 2007 |

|

RU2466848C2 |

| СПОСОБ КОРРЕКТИРОВКИ ФОРМЫ ПРИЛЕГАЮЩИХ ПЛОСКОСТЕЙ КОРПУСА СТАТОРА ГИДРОМАШИНЫ | 2000 |

|

RU2181165C2 |

| ВЫСТУПАЮЩАЯ ЧАСТЬ ПРОМЕЖУТОЧНОГО КОРПУСА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ АВИАЦИОННОГО РЕАКТИВНОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ РАЗДЕЛЕННУЮ НА СЕКТОРЫ КОЛЬЦЕВУЮ КАНАВКУ ДЛЯ ВМЕЩЕНИЯ КРЫШЕК ГОНДОЛЫ | 2008 |

|

RU2472677C2 |

| КОЖУХ ДЛЯ АККУМУЛЯТОРА (ВАРИАНТЫ) | 2016 |

|

RU2692465C2 |

| Устройство для регулировки и фиксации положения радиолокационной антенны | 1981 |

|

SU1841241A1 |

Изобретение относится к области электротехники. Технический результат – повышение технологичности изготовления узла, состоящего из кожуха и статора, улучшение его ремонтопригодности, снижение передачи деформирующих усилий с кожуха на статор. Заявленный узел (Е) содержит кожух (4) и вставленный внутрь него статор (29). Указанный технический результат обеспечивается наличием средства (40, 46) для точечного крепления статора (29) к кожуху (4). При этом средство (46) для точечного крепления содержит главный корпус (54) и систему скошенных клиньев, выполненную с возможностью селективного жесткого соединения главного корпуса (54) с кожухом (4) и со статором (29). 2 н. и 7 з.п. ф-лы, 9 ил.

1. Узел (Е), содержащий:

кожух (4);

статор (29), вставленный внутрь цилиндрической полости кожуха (4); и

средство (40, 46) для точечного крепления статора (29) к кожуху (4), отличающийся тем, что

средство (46) для точечного крепления содержит главный корпус (54) и систему скошенных клиньев, выполненную с возможностью селективного жесткого соединения главного корпуса (54) с кожухом (4) и со статором (29).

2. Узел (Е) по п. 1, отличающийся тем, что средство (46) для точечного крепления выполнено с возможностью обеспечения усилия удержания, направленного в радиальном направлении, и/или усилия удержания, направленного в тангенциальном направлении.

3. Узел (Е) по п. 1 или 2, отличающийся тем, что он дополнительно содержит первую плоскость (I-I) симметрии, при этом средство (46) для точечного крепления расположено в угловом секторе, образующем угол от 0° до 40° с первой плоскостью (I-I) симметрии, или в угловом секторе, образующем угол от 140° до 180° с первой плоскостью симметрии (I-I).

4. Узел (Е) по п. 3, отличающийся тем, что он дополнительно содержит по меньшей мере один нажимной болт (50), расположенный в угловом секторе, образующем угол от 1,5° до 6,5° с первой плоскостью (I-I) симметрии, и по меньшей мере одну нажимную поверхность (52), расположенную в угловом секторе, образующем угол от 155° до 180° с первой плоскостью (I-I) симметрии.

5. Узел (Е) по п. 3 или 4, отличающийся тем, что статор (29) содержит два концевых фланца (34, 38), соответственно расположенных на двух осевых концах статора (29), при этом для каждого концевого фланца (34, 38) статора узел (Е) содержит первое средство (46) для точечного крепления, расположенное в угловом секторе, образующем угол от 0° до 40° с первой плоскостью (I-I) симметрии, второе средство (46) для точечного крепления, расположенное симметрично с первым средством (46) для точечного крепления относительно первой плоскости (I-I) симметрии, третье средство (46) для точечного крепления, расположенное в угловом секторе, образующем угол от 140° до 180° с первой плоскостью (I-I) симметрии, и четвертое средство (46) для точечного крепления, расположенное симметрично с третьим средством (46) крепления относительно первой плоскости (I-I) симметрии.

6. Узел (Е) по п. 5, отличающийся тем, что статор (29) содержит по меньшей мере один промежуточный фланец (36), расположенный в осевом направлении между концевыми фланцами (34, 38), при этом для каждого промежуточного фланца (36) статора (29) узел (Е) содержит первое средство (46) для точечного крепления, расположенное в угловом секторе, образующем угол от 0° до 40° с первой плоскостью (I-I) симметрии, и второе средство (46) для точечного крепления, расположенное симметрично с первым средством (46) для точечного крепления относительно первой плоскости (I-I) симметрии.

7. Узел (Е) по любому из пп. 1-6, отличающийся тем, что главный корпус (54) содержит плиту (58) и деталь (64) с трапециевидным сечением, при этом средство (46) для точечного крепления содержит две пары скошенных клиньев (76, 78, 84, 86), расположенные соответственно с двух сторон от второй плоскости (Psymmetry) симметрии главного корпуса (54), при этом каждый скошенный клин (76, 78, 84, 86) выполнен с возможностью поступательного перемещения относительно главного корпуса (54) в первом направлении ( ), перпендикулярном плоскости плиты (58), при этом наклонная поверхность (80) каждого скошенного клина (76, 78, 84, 86) взаимодействует с наклонной поверхностью (72, 74) детали (64) с трапециевидным сечением таким образом, что поступательное перемещение скошенного клина в первом направлении (

), перпендикулярном плоскости плиты (58), при этом наклонная поверхность (80) каждого скошенного клина (76, 78, 84, 86) взаимодействует с наклонной поверхностью (72, 74) детали (64) с трапециевидным сечением таким образом, что поступательное перемещение скошенного клина в первом направлении ( ) относительно главного корпуса (54) в сторону удаления скошенного клина (76, 78, 84, 86) от плиты (58) приводит к поступательному перемещению скошенного клина (76, 78, 84, 86) относительно главного корпуса (54) во втором направлении (

) относительно главного корпуса (54) в сторону удаления скошенного клина (76, 78, 84, 86) от плиты (58) приводит к поступательному перемещению скошенного клина (76, 78, 84, 86) относительно главного корпуса (54) во втором направлении ( ), перпендикулярном второй плоскости (Psymmetry) симметрии, в сторону удаления от второй плоскости (Psymmetry) симметрии.

), перпендикулярном второй плоскости (Psymmetry) симметрии, в сторону удаления от второй плоскости (Psymmetry) симметрии.

8. Узел (Е) по п. 7, отличающийся тем, что для каждого скошенного клина (76, 78, 84, 86), перемещение скошенного клина (76, 78, 84, 86) относительно главного корпуса (58) осуществляется при помощи соответствующие стяжного винта.

9. Способ, согласно которому моделируют деформацию кожуха узла (Е) по любому из пп. 1-8, отличающийся тем, что моделирование предпочтительно осуществляют при помощи модели по методу конечных элементов, определяют по меньшей мере одно место нахождения минимальной деформации кожуха (4) и располагают средство (46) для точечного крепления в упомянутом месте нахождения минимальной деформации.

| Способ переработки солевого шлама галургических производств | 1984 |

|

SU1320173A1 |

| EP 911948 A2, 28.04.1999 | |||

| US 2016285342 A1, 29.09.2016 | |||

| Система управления процессом доводки | 1978 |

|

SU751604A1 |

| Кожух статора электрической машины с воздушным охлаждением | 1979 |

|

SU1116984A3 |

Авторы

Даты

2021-05-31—Публикация

2018-11-09—Подача