Настоящее изобретение относится к способу получения диметиламиноалкил(мет)акрилатов из алкил(мет)акрилата и диметиламиноалканола. Оно также относится к применению каталитической системы, содержащей раствор алкоксида лития в спирте, при получении диметиламиноалкил(мет)акрилата.

Получение 2-диметиламиноэтилметакрилата с применением катализатора LiNH2 известно из предыдущего уровня техники. Катализатор LiNH2 представляет собой порошок, который является практически нерастворимым во всех органических растворителях, склонен к слеживанию и индуцирует полимеризацию. Следовательно, для упрощенного режима работы с уменьшенным временем простоя, большей дозирующей способностью и меньшими нарушениями существует потребность в жидких катализаторах, которые демонстрируют высокую растворимость и, в конечном счете, активность в реакционной матрице.

В DE 1965308 описано осуществление переэтерификации между диметиламиноэтанолом и алкилакрилатами или алкилметакрилатами, такими как метилметакрилат, при определенных соотношениях реагирующих веществ с использованием метоксида натрия или метоксида калия в качестве катализатора и с использованием ингибиторов для задержки полимеризации метилметакрилата и конечного продукта. Катализатор добавляют постепенно с течением времени с целью улучшения таким образом показателей выхода, в частности показателей выхода в единицу времени на единицу объема. Из-за непрерывной подачи катализатора на протяжении времени реакции и склонности метоксида натрия и/или метоксида калия обусловливать вторичные реакции и образование нежелательных полимерных продуктов данная технология также не является полностью удовлетворительной на коммерческой основе.

В DE 3423441 A1 раскрыт способ получения сложных эфиров акриловой или метакриловой кислоты и спиртов путем переэтерификации акриловых или метакриловых сложных эфиров C1-C4-спиртов с различными спиртами, за исключением многоатомных спиртов, при этом реакцию переэтерификации осуществляют в присутствии каталитической системы, состоящей из галогенида кальция или оксида кальция и литийорганического соединения. Недостатком описанного способа является то, что присутствие галогенидов, как правило, приводит к образованию органически связанного галогена в виде аддитивных соединений. В случае присутствия галогенидов реакционный остаток, как правило, нельзя сжигать из-за риска образования диоксинов во время сжигания; например, в присутствии хлоридов образуется особенно токсичный 2,3,7,8-тетрахлордибензoдиоксин (CAS 1746-01-6).

Таким образом, продолжает оставаться потребность в способах получения диметиламиноалкил(мет)акрилатов, благодаря которым обеспечивается короткое время реакции с минимальными вторичными реакциями и образованием побочных продуктов.

В данной работе неожиданно было обнаружено, что вышеуказанные недостатки из предыдущего уровня техники могут быть преодолены в случае применения каталитической системы, которая содержит раствор алкоксида лития в спирте.

Следовательно, в первом аспекте настоящее изобретение относится к способу получения диметиламиноалкил(мет)акрилата, характеризующемуся тем, что осуществляют реакцию смеси, содержащей (a) алкил(мет)акрилат, (b) диметиламиноалканол и (c) каталитическую систему, содержащую раствор алкоксида лития в спирте.

При применении способа по настоящему изобретению можно достичь сравнительно высоких температур и, следовательно, более коротких значений времени реакции.

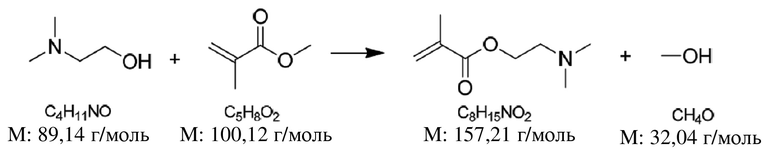

На схеме реакции ниже представлено в качестве примера получение диметиламиноэтилметакрилата из метилметакрилата и 2-диметиламино-1-этанола.

Однако способ по настоящему изобретению не ограничен применением 2-диметиламино-1-этанола. Примерами других диметиламиноалканолов, которые можно применять в соответствии с настоящим изобретением, являются 3-диметиламино-1-пропанол, 4-диметиламино-1-бутанол, 5-диметиламино-1-пентанол, 6-диметиламино-1-гексанол, 7-диметиламино-1-гептанол и 8-диметиламино-1-октанол. Предпочтительным в соответствии с настоящим изобретением является применение 2-диметиламино-1-этанола.

Аналогичным образом, способ по настоящему изобретению не ограничен применением метилметакрилата. Примерами дополнительных метакрилатов, которые можно применять в соответствии с настоящим изобретением, являются этилметакрилат, пропилметакрилат, бутилметакрилат, пентилметакрилат, гексилметакрилат, гептилметакрилат и октилметакрилат. Акрилатами, которые можно применять в соответствии с настоящим изобретением, являются метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, пентилакрилат, гексилакрилат, гептилакрилат и октилакрилат. Предпочтительным в соответствии с настоящим изобретением является применение метилметакрилата.

Схема, показанная выше, а также спектр аминоалкиловых спиртов, которые можно применять, аналогичным образом охватывает, как очевидно специалисту в данной области, получение соответствующих акрилатных соединений, и в данном случае метилметакрилат является предпочтительным исходным соединением.

Каталитическая система, применяемая в соответствии с настоящим изобретением, содержит раствор алкоксида лития в спирте. Примерами алкоксидов лития для применения в соответствии с настоящим изобретением являются метоксид лития, этоксид лития, н-пропоксид лития, изопропоксид лития, н-бутоксид лития, изобутоксид лития и трет-бутоксид лития. Примерами спиртов для применения в соответствии с настоящим изобретением являются метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол и трет-бутанол. Алкоксид лития и спирт в принципе могут быть выбраны независимо друг от друга.

Особенно предпочтительно в соответствии с настоящим изобретением, чтобы каталитическая система состояла из раствора метоксида лития в метаноле или раствора трет-бутоксида лития в метаноле или трет-бутаноле.

В соответствии с настоящим изобретением также предпочтительно, чтобы каталитическая система не содержала соединений щелочноземельных металлов, более конкретно не содержала соединений кальция.

Как правило, раствор алкоксида лития в спирте содержит от 5 до 15 вес. % алкоксида лития, например, от 6 до 14 вес. %, от 7 до 13 вес. %, от 8 до 12 вес. %, от 9 до 11 вес. % или 10 вес. % алкоксида лития в пересчете на количество спирта. Диапазоны весовых процентных долей, приведенные в данном документе, справедливы для любой комбинации вышеуказанных алкоксидов лития с любым из вышеуказанных спиртов.

Доля алкоксида лития в реакционной смеси преимущественно составляет от 0,4 до 5,0 мол. %, например, от 1,0 до 4,5 мол. %, от 1,5 до 4,0 мол. %, от 2,0 до 3,5 мол. %, от 2,5 до 3,0 мол. % в пересчете на количество диметиламиноалканола. Диапазоны молярных процентных долей, приведенные в данном документе, справедливы для любой комбинации вышеуказанных алкоксидов лития с любым из вышеуказанных диметиламиноалканолов.

Указанные стехиометрические каталитические количества активного катализатора приведены в пересчете на количество аминоалкилового спирта, расходуемого в конечном счете. Раствор алкоксида лития можно добавлять в начале реакции так, чтобы когда реакция начинается, присутствовало его полное количество. Также можно включить по меньшей мере часть количества катализатора в первоначальную загружаемую партию, а затем осуществлять последующие добавления в ходе реакции.

Преимущественным является использование избытка алкилакрилата или алкилметакрилата, превышающего количества, требуемые для стехиометрической переэтерификации. В общем говоря, используется от 1,1- до 3,5-кратного избыток относительно расчетного стехиометрического количества. Если партии увеличиваются, выходя за рамки лабораторного масштаба, то обычно будет целесообразно уменьшить избыток алкил(мет)акрилата. Соответственно, молярное соотношение (a) алкил(мет)акрилата и (b) диметиламиноалканола в реакционной смеси находится в диапазоне от 3,5:1 до 1,1:1, например, в диапазоне от 3,4:1 до 1,2:1, от 3,3:1 до 1,3:1, от 3,2:1 до 1,4:1, от 3,1:1 до 1,5:1, от 3,0:1 до 1,6:1, от 2,9:1 до 1,7:1, от 2,8:1 до 1,8:1, от 2,7:1 до 1,9:1, от 2,6:1 до 2,0:1, от 2,5:1 до 2,1:1, от 2,4:1 до 2,2:1 или составляет 2,3:1.

Как правило, нет необходимости применять также и растворитель. Однако, необязательно также можно использовать инертные (не образующие свободные радикалы) растворители. Примеры будут включать углеводороды, такие как циклогексан, н-гексан или гептан, и толуол.

С целью подавления полимеризации, в результате которой образуются побочные продукты алкил(мет)акрилата, a также аминоалкил(мет)акрилатов, целесообразно включать стабилизатор (поглотитель свободных радикалов). В качестве стабилизаторов могут выступать любые поглотители свободных радикалов, известные из предыдущего уровня техники, примерами которых являются соединения гидрохинона, тиосоединения или амины. Обширное описание подходящих стабилизаторов находится, например, в H. Rauch-Puntigam, Th. Völker: «Acryl- und Methacrylverbindungen», Springer-Verlag, 1967. C целью получения превосходных результатов с точки зрения подавления полимеризации и повышения выхода и чистоты диметиламиноалкил(мет)акрилата предпочтительный ингибитор представляет собой фенотиазин отдельно или в комбинации с N,N-диэтилгидроксиламином. Данная комбинация является особенно применимой, поскольку фенотиазин является твердым и, таким образом, представляет собой эффективный ингибитор в баке, тогда как диэтилгидроксиламин является жидким и, таким образом, представляет собой эффективный ингибитор в колонне. Другие ингибиторы представляют собой метиловые эфиры гидрохинона, нитробензол, ди-трет-бутилкатехин, гидрохинон, п-анилинофенол и ди(2-этилгексил)октилфенилфосфит. Для случаев применения, в которых диметиламиноалкил(мет)акрилат, который должен быть получен, подвергается последующей гомополимеризации или сополимеризации с другими полимеризуемыми мономерами, ингибитор не должен снижать активность полимеризации. Предпочтительным ингибитором для хранения для диметиламиноалкил(мет)акрилата, подлежащего применению таким образом, является метиловый эфир гидрохинона.

В соответствии с настоящим изобретением предпочтительно, чтобы реакционная смесь содержала один или более ингибиторов, выбранных из группы, состоящей из монометилового эфира гидрохинона и 2,4-диметил-6-трет-бутилфенола.

Реакцию целесообразно осуществлять при температуре выше комнатной, предпочтительно в диапазоне от 100 до 140°C, например, в диапазоне от 105 до 135°C, от 110 до 130°C, от 115 до 125°C или при 120°C. В одном предпочтительном варианте осуществления способа по настоящему изобретению реакционную смесь нагревают до температуры, составляющей по меньшей мере 100°C.

В случае если реакцию осуществляют в каскаде из двух или более смесительных баков («каскад из смесительных баков»), температурный режим может быть, например, таким, что в каждом из баков в каскаде установлена одна и та же температура. В качестве альтернативы этому, температурный режим также может быть таким, что температура возрастает вдоль каскада, т. е. может быть установлен температурный градиент. В одном предпочтительном варианте осуществления способа по настоящему изобретению реакцию осуществляют в каскаде, состоящем из 2-5 смесительных баков, более предпочтительно в каскаде, состоящем из 3 смесительных баков, с температурой 100°C, установленной в первом баке в каскаде, и температурой 140°C, установленной в последнем баке в каскаде.

Как правило, общее время реакции составляет 5-20 часов, во многих случаях 6-12 часов. В качестве ориентира для определения продолжительности алкоголиза как такового в большинстве случаев можно принять 3 ± 1 час и отвести еще около 2-3 часов в качестве остальной части времени до завершения реакции; однако в данном случае фактором также является размер партий. Метанол, образующийся при переэтерификации из метил(мет)акрилата, можно для целесообразности отгонять в виде азеотропной смеси с диметиламиноалкил(мет)акрилатом, например при 65-75°C.

Реакцию можно осуществлять, например, следующим образом: 2-диметиламино-1-этанол загружают в подходящий реакционный сосуд вместе с избытком метилметакрилата и стабилизатором. Метоксид лития в качестве катализатора может добавляться в ходе реакции или присутствовать изначально. Реакционную смесь при перемешивании доводят до температуры реакции; например, ее нагревают до кипения в случае применения метилметакрилата. Образующийся метанол преимущественно отгоняют в виде азеотропной смеси с диметиламинометил(мет)акрилатом при температуре дистилляции вверху колонны 70°C. При температуре вверху колонны, составляющей не более около 98°C, оставшийся метанол отгоняют вместе с непрореагировавшим метилметакрилатом; наконец, оставшийся метилметакрилат отгоняют преимущественно под пониженным давлением при максимальной температуре в отстойнике 150°C. Обработка происходит традиционным образом. Например, оказалось подходящим добавление отбеливающей глины или активированного угля к неочищенному сложному эфиру и осуществление фильтрации после кратковременного взбалтывания с использованием фильтров с намывным слоем или фильтров, работающих под давлением.

Показатели выхода требуемого продукта переэтерификации в способе по настоящему изобретению обычно характеризуются значением порядка > 80 вес. %, часто > 90 вес. %. Особого внимания заслуживают чрезвычайно низкие доли аддитивных соединений по винильной двойной связи, а также других побочных продуктов.

Способ по настоящему изобретению можно осуществлять либо периодически, либо непрерывно. «Периодически» означает режим реакции в реакционном баке или реакторе. Эту процедуру часто также называют «периодическим» процессом. Реагирующие вещества, в простейшем случае метилметакрилат и аминоалкиловый спирт, в данном случае включают, по меньшей мере частично, в первоначальную загружаемую партию в начале реакции, а затем реакцию инициируют в присутствии по меньшей мере частей катализатора по настоящему изобретению. В дополнительном варианте осуществления способа в ходе реакции можно дополнительно подавать дозированное количество раствора катализатора, а также порций алкилметакрилата и/или аминоалкилового спирта, поскольку некоторые объемы или количества образующейся азеотропной смеси спирта (метанола) и диметиламиноалкил(мет)акрилата выходят из реактора. Следовательно, в данной процедуре, называемой «полунепрерывной», выход в единицу времени на единицу объема повышается в указанном объеме бака или реактора.

В отличие от этого, «непрерывно» означает режим реакции в трубчатом реакторе или в каскаде из реакционных баков, где с одной стороны непрерывно подаются реагирующие вещества, а с другой стороны непрерывно отбирается(-ются) продукт(-ы). Таким образом, в каждом из описанных реакторных блоков происходит частичное превращение.

Следовательно, объектом настоящего изобретения также является способ, описанный в данном документе, характеризующийся тем, что в ходе реакции в реакционную смесь добавляют дополнительные количества (a) алкил(мет)акрилата, (b) диметиламиноалканола и необязательно (c) каталитической системы, и образующийся диметиламиноалкил(мет)акрилат частично или полностью удаляют из реакционной смеси.

В дополнительном аспекте настоящее изобретение относится к применению каталитической системы, содержащей раствор алкоксида лития в спирте, в реакции переэтерификации.

В одном предпочтительном варианте осуществления применения настоящего изобретения каталитическая система не содержит соединений щелочноземельных металлов. В одном особенно предпочтительном варианте осуществления применения настоящего изобретения каталитическая система состоит из раствора метоксида лития в метаноле или из раствора трет-бутоксида лития в метаноле или трет-бутаноле.

В дополнительном аспекте настоящее изобретение относится к применению каталитической системы, содержащей раствор алкоксида лития в спирте, в получении диметиламиноалкил(мет)акрилата.

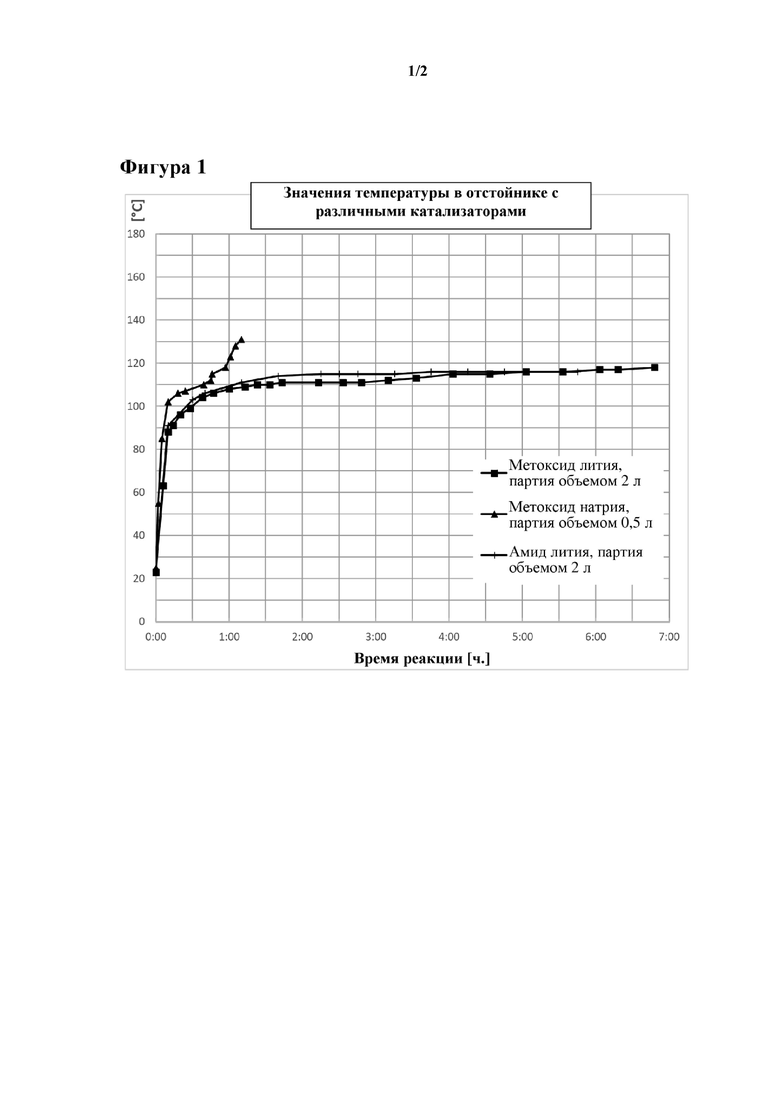

На фигуре 1 показаны температуры в отстойнике при получении диметиламиноэтилметакрилата для периодического режима реакции с применением различных катализаторов.

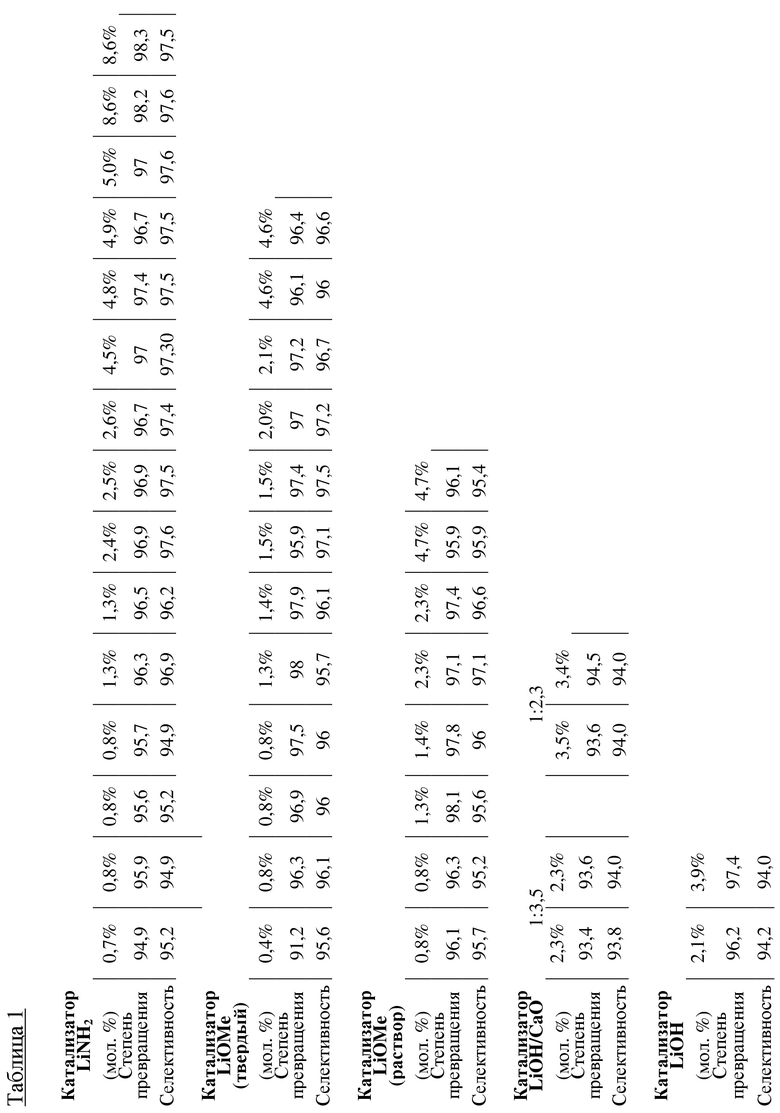

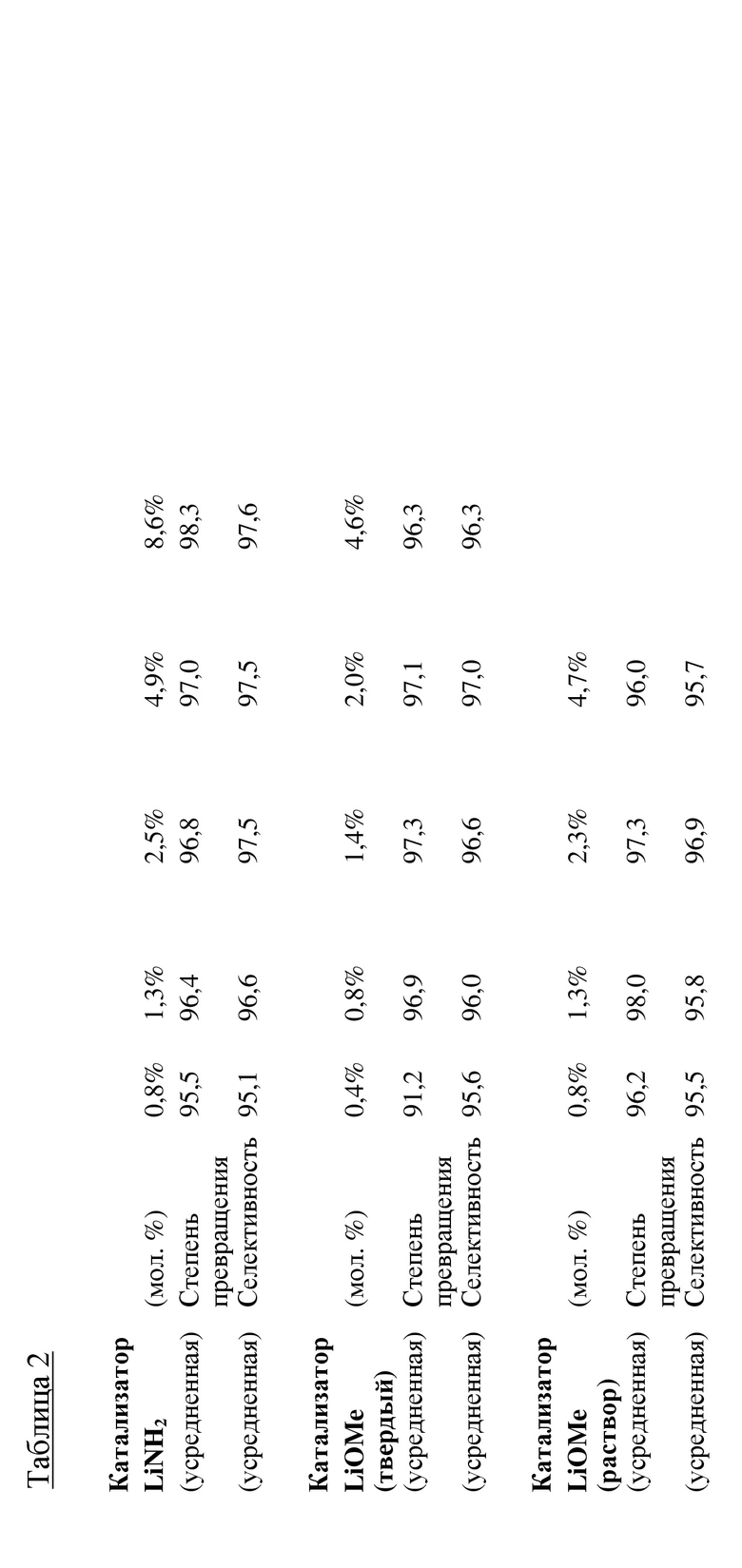

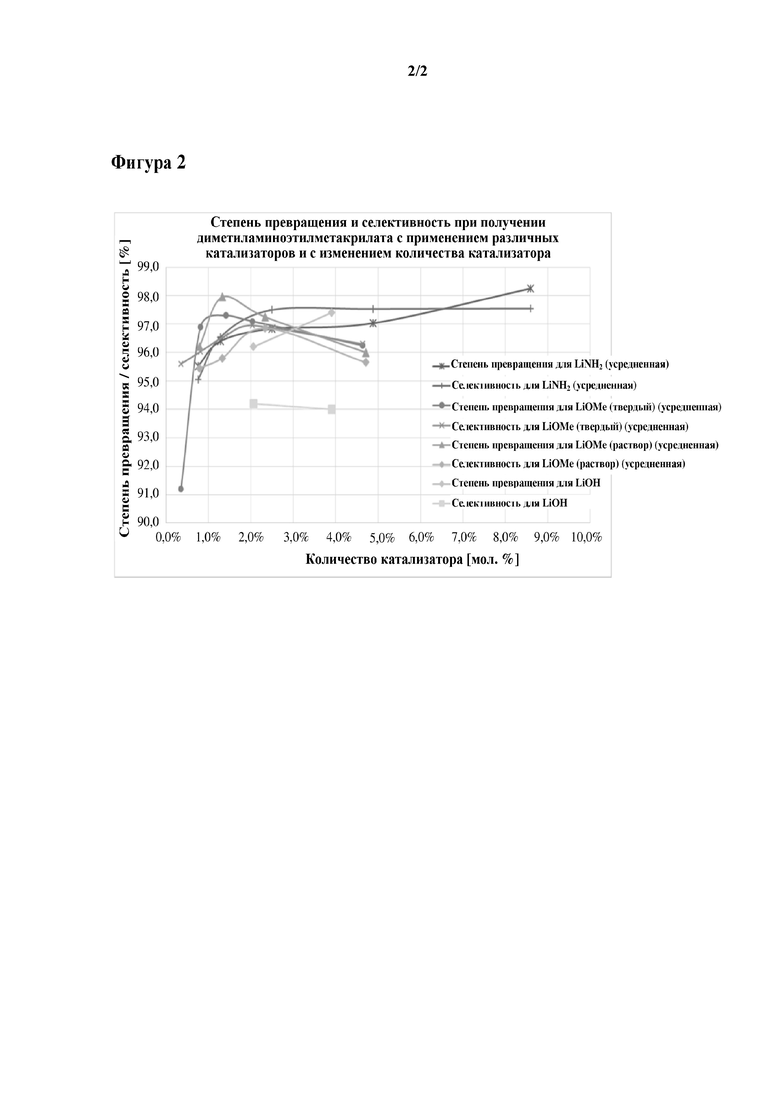

На фигуре 2 показана степень превращения и селективность при получении диметиламиноэтилметакрилата для непрерывного режима реакции с применением различных катализаторов и изменением количества катализатора.

Для пояснения настоящего изобретения служат нижеследующие примеры.

Примеры

1. Периодическая реакция

Аппарат для осуществления реакции

Использовали лабораторный подъемный столик, смеситель с подогревом с внешним контролем, масляную баню (150°C), четырехгорлые круглодонные колбы объемом 0,5 литра и 2 литра, термометр для отстойника, воздухозаборник со счетчиком пузырьков, сабельную мешалку, колонну с вакуумной изоляцией из зеркального материала длиной 45 см с упакованными в ней кольцами Рашига размером 8 x 8 мм, приспособление для отбора проб флегмы, термометр для верхней части колонны, интенсивный конденсатор, конденсатор продукта, приемник Аншютца-Тиле, приемник дистиллята.

Аппарат для дистилляции (обработка)

Использовали трехгорлые круглодонные колбы объемом 1 литр, капилляры, обеспечивающие равномерное кипение, термометр для отстойника, колонну длиной 20 см с упакованными в ней кольцами Рашига размером 8 x 8 мм, дистилляционный мост, приемник Аншютца-Тиле, приемник дистиллята, масляную баню (130°C), пониженное давление 0 мбар.

Процедура

Во всех экспериментах реагирующие вещества, стабилизаторы и катализаторы включали в первоначальную загружаемую партию, которую затем нагревали с помощью масляной бани (150°C).

Сравнительные примеры 1 и 2 не могли быть завершены вследствие неожиданной экзотермической реакции.

Из примера 3 по настоящему изобретению и сравнительного примера 4 регулярно отбирали образцы и определяли теоретическую степень превращения. После завершения реакции избыток метилметакрилата отгоняли, и неочищенный сложный эфир, оставшийся в отстойнике, вводили в аппарат для дистилляции. Чистый 2-диметиламиноэтилметакрилат отгоняли из верха колонны.

Сравнительный пример 1 (метоксид калия)

Первоначальная масса:

89,61 г = 1 моль диметиламиноэтанола, чистота 99,48%;

300,36 г = 3 моль метилметакрилата (молярное соотношение 1:3);

0,1541 г = 980 ppm монометилового эфира гидрохинона в пересчете на теоретический выход;

0,2358 г = 1500 ppm 2,4-диметил-6-трет-бутилфенола в пересчете на теоретический выход;

5,7 г метоксида калия, 32% в MeOH = 2,6 мол. % в пересчете на количество спирта.

Сравнительный пример 2 (метоксид натрия)

Первоначальная масса:

89,61 г = 1 моль диметиламиноэтанола, чистота 99,48%;

300,36 г = 3 моль метилметакрилата (молярное соотношение 1:3);

0,1541 г = 980 ppm монометилового эфира гидрохинона в пересчете на теоретический выход;

0,2358 г = 1500 ppm 2,4-диметил-6-трет-бутилфенола в пересчете на теоретический выход;

4,7 г метоксида натрия, 30% в MeOH = 2,6 мол. % в пересчете на количество спирта.

Пример 3 по настоящему изобретению(метоксид лития)

Первоначальная масса:

358,42 г = 4 моль диметиламиноэтанола, чистота 99,48%;

1201,4 г = 12 моль метилметакрилата (молярное соотношение 1:3);

0,6163 г = 980 ppm монометилового эфира гидрохинона в пересчете на теоретический выход;

0,9433 г = 1500 ppm 2,4-диметил-6-трет-бутилфенола в пересчете на теоретический выход;

39,49 г метоксида лития, 10% в MeOH = 2,6 мол. % в пересчете на количество спирта.

Теоретический выход 2-(диметиламиноэтил)метакрилата: 628,8 г.

Теоретический выход 2-диметиламиноэтилметакрилата: 550,5 г, что соответствует 87,5% от теоретического.

Сравнительный пример 4 (амид лития)

Первоначальная масса:

358,42 г = 4 моль диметиламиноэтанола, чистота 99,48%;

1201,4 г = 12 моль метилметакрилата (молярное соотношение 1:3);

0,6163 г = 980 ppm монометилового эфира гидрохинона в пересчете на теоретический выход;

0,9433 г = 1500 ppm 2,4-диметил-6-трет-бутилфенола в пересчете на теоретический выход;

2,41 г амида лития = 2,6 мол. % в пересчете на количество спирта.

Практический выход 2-диметиламиноэтилметакрилата: 628,8 г.

Теоретический выход 2-диметиламиноэтилметакрилата: 554,6 г, что соответствует 88,2% от теоретического.

Оценивание

В сравнительных примерах 1 и 2 экзотермическая реакция (см. фигуру 1) способствовала образованию олигомеров.

В примере 3 по настоящему изобретению и сравнительном примере 4 ход переэтерификации был практически идентичным. Основное отличие в данном случае заключается в преимущественном применении жидкого катализатора (пример 3 по настоящему изобретению) по сравнению с твердым катализатором (сравнительный пример 4).

2. Непрерывная реакция

Экспериментальная установка

Использовали четыре смесительных бака из нержавеющей стали объемом 100 литров с наружными полуоболочками для нагревания и охлаждения, соединенных друг с другом в виде каскада из баков, тонкопленочный испаритель площадью 0,75 м2, изготовленный в SMS (Buss-SMS-Canzler GmbH, Германия), колонну из нержавеющей стали с номинальной шириной 200 x 6 м с кольцами Палля из нержавеющей стали размером 20 x 20 мм, циркуляционный испаритель из нержавеющей стали объемом 3 м3, два конденсатора из нержавеющей стали объемом 3 м3, конечный конденсатор из нержавеющей стали площадью 1 м2, три питающих сосуда объемом 1,7 м3 для диметиламиноалканола, алкил(мет)акрилата и смеси N,N-диметиламиноалкил(мет)акрилат/алкил(мет)акрилат из первоначальной фракции для очищающей дистилляции, 1 дозирующий насос «Lewa H2» для диметиламиноалканола и алкил(мет)акрилата, 1 дозирующий насос «Lewa H2» для исходной фракции алкил(мет)акрилат/диметиламиноалканол, порошковое дозирующее устройство или насос для твердого или жидкого катализатора, дозирующий насос «Lewa HK 2» для дозирования стабилизатора, схему регулирования температуры и уровня, два сосуда для отстаивания из нержавеющей стали объемом 1,2 м3, бак из нержавеющей стали объемом 6 м3 для перемешивания неочищенного сложного эфира, различные редукторы давления пара, панели температурного контроля.

Процедура

Реакция алкил(мет)акрилата с диметиламиноалканолом происходила в трех соединенных каскадно смесительных баках при температуре в отстойнике, составляющей соответственно 110°C, 120°C и 130°C. Продукт реакции после третьей стадии проходил через тонкопленочный испаритель. Пары, вместе с парами после стадий 1-3, проходили по общему трубопроводу в нижнюю треть колонны. Исходный материал диметиламиноалканол и исходную фракцию аналогичным образом вводили в эту колонну и обезвоживали парами, потоки которых проходили в противоположном направлении. Путем ректификации получали головной продукт, содержащий около 70% спирта, около 29,5% алкил(мет)акрилата и около 0,5% воды. Этот дистиллят не содержал диметиламиноалканол и диметиламиноалкил(мет)акрилат. Поток обезвоженного диметиламиноалканола и циркулирующего алкил(мет)акрилата проходил из отстойника колонны на первую стадию реакции. Насос подавал раствор катализатора на первую стадию. Чистый алкил(мет)акрилат дозировали в виде дополнительной порции с помощью системы контроля уровня в соответствии с потребностью в превращении и содержанием алкил(мет)акрилата в неочищенном сложном эфире в отстойнике колонны. Стабилизацию осуществляли путем растворения монометилового эфира гидрохинона, и/или 2,4-диметил-6-трет-бутилфенола, и/или 4-гидрокси-2,2,6,6-тетраметилпиперидинооксила (TEMPOL) в алкил(мет)акрилате и внесения этого раствора стабилизатора в верхние части колонн. Таким образом, стабилизаторы распределялись посредством рециркуляционных потоков по всем стадиям процесса и технологическим зонам. На всех стадиях происходило барботирование воздухом, и все они производились при атмосферном давлении. Десорбированный неочищенный сложный эфир охлаждали до приблизительно 40°C, прогоняли через сосуды для отстаивания в бак для перемешивания, повторно стабилизировали и закачивали в хранилище. В каждом случае задействован один сосуд для отстаивания, и спустя около 10 дней любое осадившееся твердое вещество (например, метакрилат лития) отделяли с помощью центрифуги. В данной установке обеспечивалась пропускная способность 50 л/ч диметиламиноалканола, что соответствовало 0,5 кмоль/ч диметиламиноалкил(мет)акрилата.

Для запуска процесса на всех стадиях происходило заполнение неочищенным сложным эфиром, и после нагревания до температуры реакции вносили подаваемый материал, представляющий собой диметиламиноалканол, алкил(мет)акрилат, исходную фракцию и катализатор. С помощью циркуляционного испарителя колонну нагревали так, чтобы в ней образовывалось около 150 л/ч головного продукта. Дистиллят отводили только в таком количестве, при котором состав с 70% спирта и 30% алкил(мет)акрилата оставался постоянным. Отслеживание осуществляли путем измерения показателя преломления (nD 20) или плотности или путем использования NIR-зонда in situ. При соотношении 70/30 можно, по сравнению с азеотропной смесью 85/15, удалить воду при концентрации около 0,5% вверху колонны и обеспечить требуемое отсутствие воды после стадий процесса. Около 500 л/ч. смеси 80% алкил(мет)акрилата, 16% диметиламиноалканола и 4% диметиламиноалкил(мет)акрилата прогоняли из отстойника колонны на 1-ю стадию. Фракция алкил(мет)акрилата в данном случае служила в качестве циркулирующего продукта, в частности для обезвоживания. Главной причиной использования различных показателей объемного расхода в отстойнике колонны и в верхней части колонны являлось различие данных о теплообразовании между алкил(мет)акрилатом и спиртом. Поскольку в данной установке, кроме как с неочищенным сложным эфиром, не предусмотрен выпускной канал для диметиламиноалканола, GC-анализ продуктов в отстойнике колонны обеспечивал возможность получения хорошего представления о степени превращения и селективности после преобразования в мол. %. Это верно как для неочищенного сложного эфира, так и для отдельных стадий реакции. Каждый из экспериментов осуществляли в течение нескольких дней с соответствующими изменениями катализатора и концентрации катализатора. Одним из факторов, определяющих нижний предел концентрации катализатора, являлся диапазон производительности дозирующего аппарата. После опорожнения и осмотра реакционной камеры катализатор заменяли.

Оценивание

Результаты обобщены в таблицах 1 и 2.

LiNH2, LiOMe (твердый) и LiOMe (в виде 10 вес. % раствора в метаноле) демонстрируют результаты, которые являются сходными, и являются сравнимыми с LiOH с точки зрения степени превращения аминоэтанола.

В отличие от LiOH, где кристаллизация метакрилата лития вызывала уменьшение теплопередачи вследствие образования отложений на стадиях 1 и особенно 2 и 3, а также обусловливала снижение температуры и вызывала необходимой в еженедельной очистке и разборке, такие отложения не наблюдались в реакционных баках в течение периода сравнения при использовании LiOMe или LiNH2. Тем не менее, сложный эфир содержал метакрилат лития в растворенной и осажденной форме. Нерастворенная фракция составляла примерно 0,1% (по сравнению с 1% в случае с LiOH) и могла быть легко отфильтрована.

С точки зрения селективности, в отношении диметиламиноэтилметакрилата очевидными являются явные преимущества в сравнении с LiOH. Ввиду образования высококипящих соединений, LiOH демонстрировало 94% селективность на всех стадиях реакции. Хотя LiOMe и LiNH2 также образовывали известные высококипящие соединения на самой первой стадии (в результате добавления метанола с диметиламиноэтилметакрилатом и/или добавления диметиламиноэтильной группы к диметиламиноэтилметакрилату) в одинаковом количестве, тем не менее, эти соединения вновь расщеплялись на последующих стадиях и таким образом увеличивали селективность в отношении диметиламиноэтилметакрилата до около 97%.

При концентрации катализатора ниже 1 мол. % наблюдалось снижение степени превращения до 95%. В данном диапазоне концентраций становилось трудно осуществлять равномерное дозирование катализатора в твердой форме, что в особенности справедливо для LiOMe с недостаточно высокой текучестью, и являлось причиной относительно широкого разброса отдельных измеренных значений.

Вышеуказанные проблемы устранялись путем использования раствора 10% LiOMe в метаноле. Дополнительный метанол в растворе катализатора мог быть удален в виде азеотропной смеси после первой стадии без отрицательного влияния на итоговую реакцию.

Настоящее изобретение относится к способу получения диметиламиноалкил(мет)акрилатов из алкил(мет)акрилата и диметиламиноалканола. Оно также относится к применению каталитической системы, содержащей раствор алкоксида лития в спирте, при получении диметиламиноалкил(мет)акрилата. Способ получения диметиламиноалкил(мет)акрилата осуществляют реакцией смеси, содержащей (a) алкил(мет)акрилат, (b) диметиламиноалканол, (c) каталитическую систему, содержащую раствор алкоксида лития в спирте, и один или более ингибиторов, выбранных из монометилового эфира гидрохинона и 2,4-диметил-6-трет-бутилфенола, где каталитическая система не содержит соединений щелочноземельных металлов. При применении способа по настоящему изобретению можно достичь сравнительно высоких температур и, следовательно, более коротких значений времени реакции. 9 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

1. Способ получения диметиламиноалкил(мет)акрилата, где осуществляют реакцию смеси, содержащей (a) алкил(мет)акрилат, (b) диметиламиноалканол, (c) каталитическую систему, содержащую раствор алкоксида лития в спирте, и один или более ингибиторов, выбранных из монометилового эфира гидрохинона и 2,4-диметил-6-трет-бутилфенола, отличающийся тем, что каталитическая система не содержит соединений щелочноземельных металлов.

2. Способ по п. 1, отличающийся тем, что в ходе реакции в реакционную смесь добавляют дополнительные количества (a) алкил(мет)акрилата, (b) диметиламиноалканола и необязательно (c) каталитической системы, и образующийся диметиламиноалкил(мет)акрилат частично или полностью удаляют из реакционной смеси.

3. Способ по п. 1 или 2, отличающийся тем, что диметиламиноалканол выбран из группы, состоящей из 2-диметиламино-1-этанола, 3-диметиламино-1-пропанола, 4-диметиламино-1-бутанола, 5-диметиламино-1-пентанола, 6-диметиламино-1-гексанола, 7-диметиламино-1-гептанола и 8-диметиламино-1-октанола.

4. Способ по любому из пп. 1-3, отличающийся тем, что алкил(мет)акрилат выбран из группы, состоящей из метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, бутил(мет)акрилата, пентил(мет)акрилата, гексил(мет)акрилата, гептил(мет)акрилата и октил(мет)акрилата.

5. Способ по любому из пп. 1-4, отличающийся тем, что диметиламиноалканол представляет собой 2-диметиламино-1-этанол, и алкил(мет)акрилат представляет собой метилметакрилат.

6. Способ по любому из пп. 1-5, отличающийся тем, что алкоксид лития выбран из группы, состоящей из метоксида лития, этоксида лития, н-пропоксида лития, изопропоксида лития, н-бутоксида лития, изобутоксида лития и трет-бутоксида лития, при этом спирт независимо от него выбран из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, н-бутанола, изобутанола и трет-бутанола.

7. Способ по любому из пп. 1-6, отличающийся тем, что каталитическая система состоит из раствора метоксида лития в метаноле или из раствора трет-бутоксида лития в метаноле или трет-бутаноле.

8. Способ по любому из пп. 1-7, отличающийся тем, что реакционную смесь нагревают до температуры в диапазоне от 100 до 140°C.

9. Способ по любому из пп. 1-8, отличающийся тем, что молярное соотношение (a) алкил(мет)акрилата и (b) диметиламиноалканола в реакционной смеси составляет от 3,5:1 до 1,1:1.

10. Способ по любому из пп. 1-9, отличающийся тем, что доля алкоксида лития в реакционной смеси составляет от 0,4 до 5 мол.% в пересчете на количество диметиламиноалканола.

| СПОСОБ ДОБЫЧИ НЕФТИ | 2000 |

|

RU2162516C1 |

| US 4672105 A, 09.06.1987 | |||

| US 6706910 B2, 16.03.2004 | |||

| DE 1965308 A, 16.07.1970 | |||

| RU 2014145246 A, 10.06.2016. | |||

Авторы

Даты

2021-06-03—Публикация

2018-09-28—Подача