Настоящее изобретение относится к способу получения кето-функционализированных ароматических (мет)акрилатов.

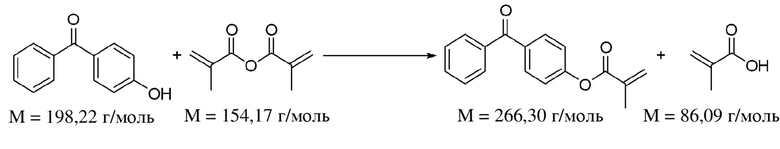

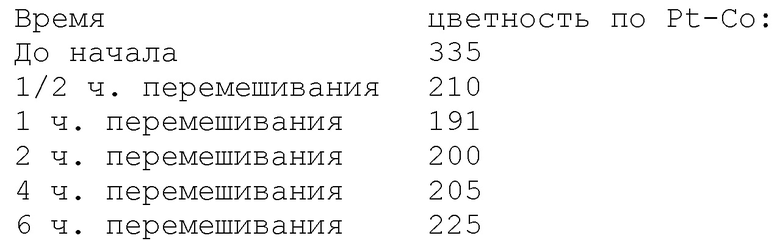

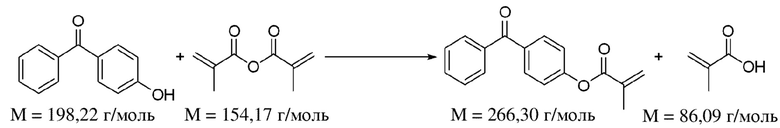

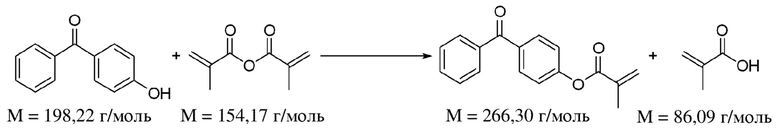

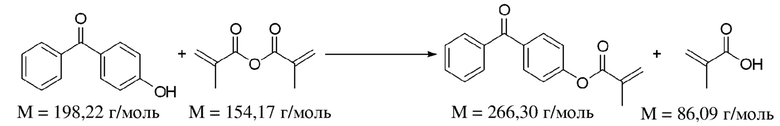

В предшествующем уровне техники описан способ получения [(мет)акрилоилокси] бензофенона, начиная с (мет)акрилового ангидрида (JP 2003261506, Mitsubishi Rayon). В качестве катализатора и реагента применяют триэтиламин. Поскольку амин образует соль с метакриловой кислотой, образующейся во время реакции, амин должен быть эквимолярным по отношению к гидроксибензофенону. Соответственно, получают эквимолярные количества соли, которую необходимо утилизировать как отходы. Следовательно, экономичность способа является низкой. Кроме того, работа проводится при очень умеренных значениях температуры (30°C), что, несмотря на большое количество катализатора, приводит к большим значениям длительности реакции, составляющим >5 ч. Таким образом, способ также является невыгодным с точки зрения объемной производительности.

В более новой заявке WO 2017/146444 описана ферментативная реакция (мет)акриловых сложных эфиров (например, винилакрилата) с 4-гидроксибензофеноном. Реакция протекает при умеренных значениях температуры, составляющих примерно 60°C, значения времени реакции составляют 8 часов. Для выделения проводят высушивание в течение нескольких дней при 50°С. Таким образом, значения времени реакции и затраты на выделение являются неэкономичными. Для оправдания чрезмерных затрат упоминаются достигаемый высокий выход и высокая чистота продукта.

В WO 2017/147040 описана реакция в микропоточном реакторе между 4-гидроксибензофеноном и метакрилоилхлоридом в присутствии сверхстехиометрических количеств триэтиламина. Количество образующейся соли, которую необходимо удалять или перерабатывать, делает способ неэкономичным и дорогим.

Другие способы в предшествующем уровне техники предусматривают реакцию (мет)акрилоилхлорида с гидроксифункциональными бензофенонами и реакцию данного исходного материала с глицидилметакрилатом. При обращении с (мет)акрилоилхлоридом необходимо учитывать коррозионные и едкие свойства, и, кроме того, всегда применяют стехиометрические количества основания, например триэтиламина. Это делает такой способ очень дорогим. Применение глицидилметакрилата является невыгодным вследствие высокой токсичности.

В WO 2010/072479 описано получение [(мет)акрилоилокси]бензофенона в присутствии каталитических количеств серной кислоты. Когда реакция завершается, катализатор необходимо нейтрализовать водным раствором гидроксида натрия и удалять путем фильтрования в виде сульфата натрия. Хотя этот метод технически является осуществимым, длительное время пребывания, составляющее 4-8 часов, однако, означает, что значения объемной производительности не являются выгодными. Несмотря на длительное время пребывания, превращения гидроксибензофенона являются неполными, что является невыгодным для последующего применения в форме полимера, например, в качестве добавки для красок и красителей. Как известно, остаточные мономеры и другие молекулы, которые не были ковалентно включены в полимер, мигрируют в течение всего срока применения и, таким образом, могут высвобождаться в окружающую среду, что является нежелательным. Не упоминаются другие побочные продукты, которые не могут быть связаны, например, мономер в полимере.

В WO 2015/049200 описан способ получения [(мет)акрилоилокси]бензофенона в присутствии каталитических количеств основных солей. В этом случае для реакции требуются высокие значения времени пребывания, обычно 5 ч. при 90°C. Кроме того, для описанного там способа требуются высокие значения концентрации стабилизатора, составляющие более 2600 ppm Topanol А (на основе 4-гидроксибензофенона), что влечет за собой высокую концентрацию стабилизатора в продукте, составляющую более 800 ppm. В данном случае также количественно определяют побочные продукты реакции, а именно непрореагировавший 4-гидроксибензофенон и 4-ацетоксибензофенон, которые в каждом случае составляют порядка нескольких процентов по отношению к целевым продуктам и остаются в продукте. Поэтому с точки зрения объемной производительности, а также достижимого качества продукта такой способ не является оптимальным.

В DE 1720603 описан способ получения водных дисперсий легко сшиваемых полимеров. Он включает сополимеризацию акриловых и метакриловых сложных эфиров с фотоактивными ненасыщенными мономерами олефинового типа с необязательным сопутствующим применением фотоактивных неионогенных эмульгаторов.

В EP 0346788 описан способ получения чувствительных к облучению карбамоилбензо- и ацетофенонов, содержащих по меньшей мере одну метакрилатную или акрилатную концевую группу. Он предусматривает введение в реакцию изоцианатоалкил(мет)акрилатов с гидроксиацетофенонами или гидроксибензофенонами с применением основного катализатора. В данном случае необходимо работать при отсутствии влаги. Кроме того, можно применять только безводные ненуклеофильные растворители.

Цель заключалась в обеспечении улучшенного способа получения кето-функционализированных ароматических (мет)акрилатов.

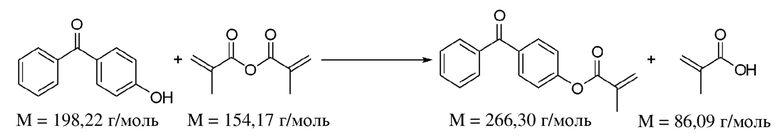

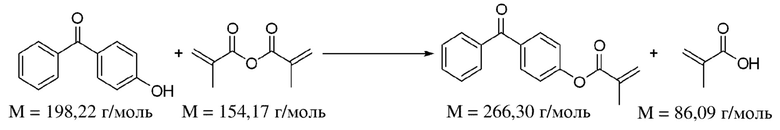

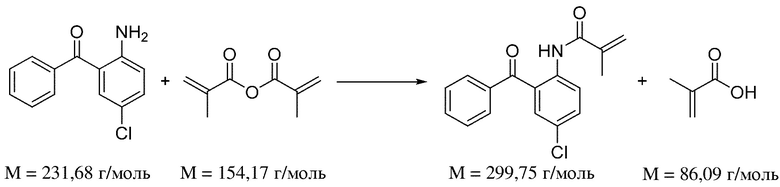

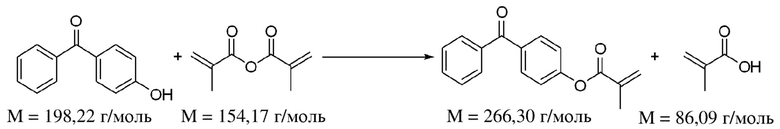

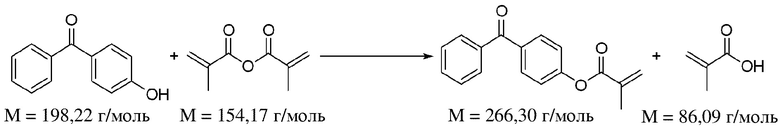

Цель была достигнута с помощью способа получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или кето-функционализированных ароматических аминов и (мет)акрилового ангидрида, в котором реагенты, продукты и катализатор присутствуют вместе в реакционной матрице при температуре реакции от 50°C до 120°C, отличающегося тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, и (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида, составляющим <4,5%.

Неожиданно было обнаружено, что с помощью способа в соответствии с настоящим изобретением достигаются высокие значения степени превращения, а количество побочных продуктов значительно снижается.

Было обнаружено, что недостатком способа по настоящему изобретению является лишь небольшое содержание соли, которая либо применялась в качестве катализатора, либо образуется, когда каталитическая кислота нейтрализуется во время выделения. (Мет)акриловую кислоту, образующуюся в качестве побочного продукта, можно применять в последующей полимеризации кето-функционализированных ароматических (мет)акрилатных мономеров в качестве сомономера или можно перерабатывать для получения нового (мет)акрилового ангидрида.

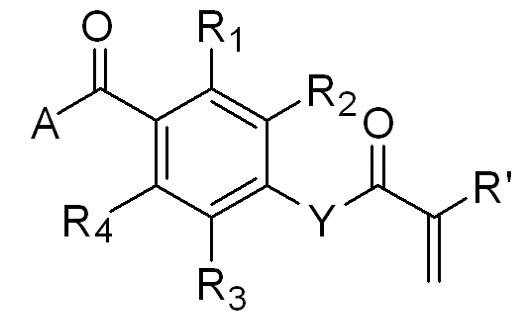

Кето-функционализированные ароматические (мет)акрилаты

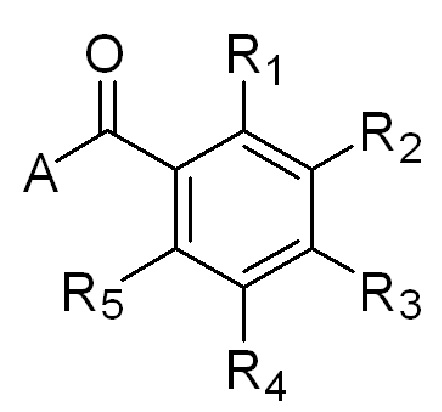

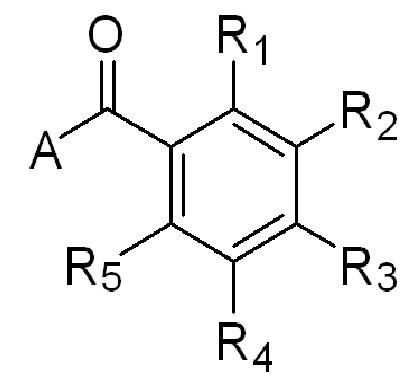

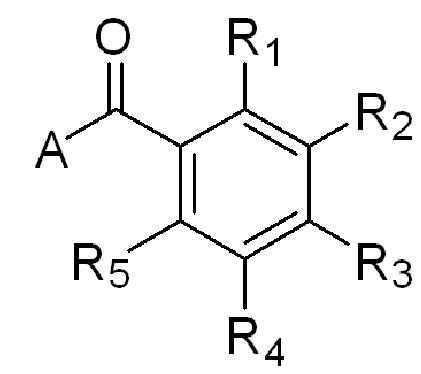

Представлены кето-функционализированные ароматические (мет)акрилаты,

где A = алкил, арил, гетероарил, замещенные любым желаемым выбором из H, алкила, арила, галогенидов, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

R1, R2, R3, R4, R5 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

при этом также явно включено замыкание кольца между A и одним из радикалов R1-5, например, как производное флуоренона;

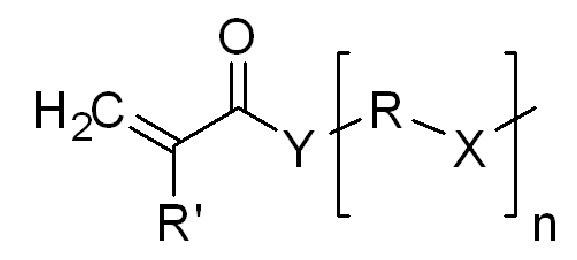

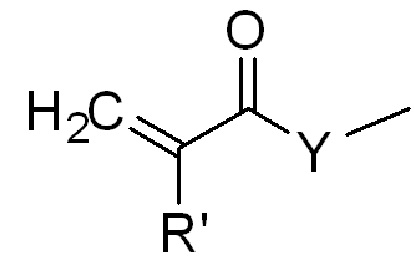

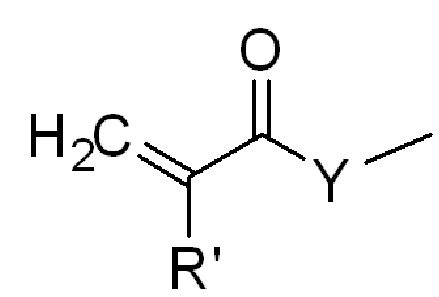

и при этом один из заместителей R1-5 описывается следующей формулой:

где n = 0-10, предпочтительно n = 1-6;

R = алкил, арил, простой олигоэфир, CO;

R’ = H, Me;

X = O, S, NH;

Y = O, NH.

Предпочтительно:

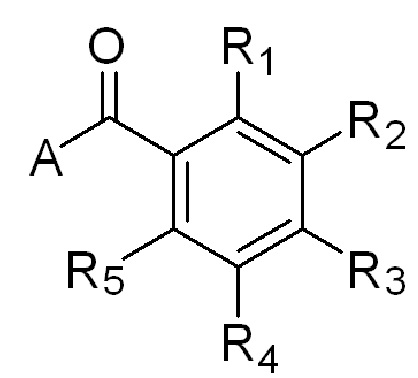

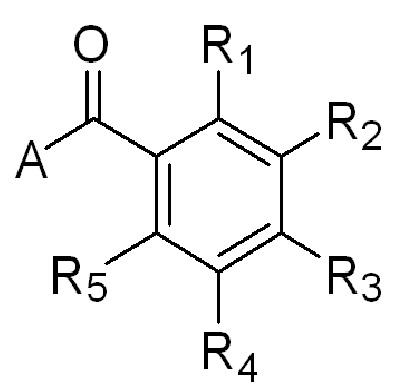

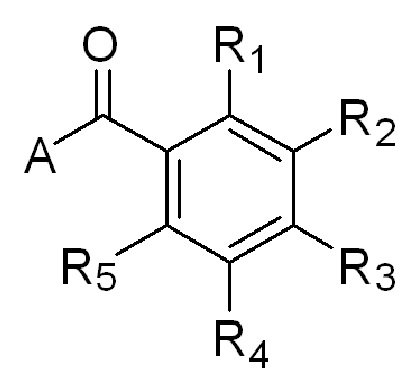

представлены кето-функционализированные ароматические (мет)акрилаты,

где A = алкил, арил, гетероарил, замещенные любым желаемым выбором из H, алкила, арила, галогенидов, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

R1, R2, R3, R4, R5 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

при этом также явно включено замыкание кольца между A и одним из радикалов R1-5, например, как производное флуоренона;

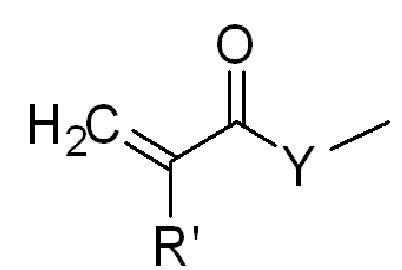

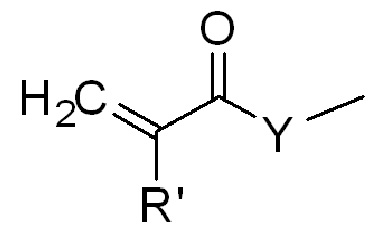

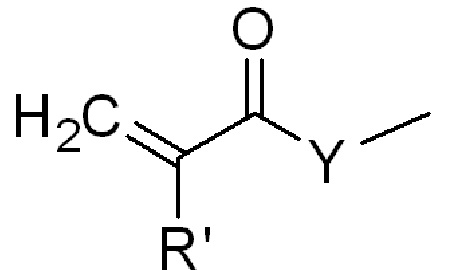

где R’ = H, Me;

Y = O, NH.

и при этом один из заместителей R1-5 описывается следующей формулой:

Более предпочтительно:

представлены кето-функционализированные ароматические (мет)акрилаты,

где A = алкил, арил, гетероарил, замещенные любым желаемым выбором из H, алкила, арила, галогенидов, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

R1, R2, R3, R4, R5 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

и при этом один из заместителей R1-5 описывается следующей формулой:

где R’ = H, Me;

Y = O, NH.

Еще более предпочтительно:

представлены кето-функционализированные ароматические (мет)акрилаты,

где A = алкил, арил, замещенные любым желаемым выбором из H, алкила, арила, галогенидов, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

R1, R2, R3, R4, R5 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

и при этом один из заместителей R1-5 описывается следующей формулой:

где R’ = H, Me;

Y = O, NH.

Особенно предпочтительно:

представлены кето-функционализированные ароматические (мет)акрилаты,

где A = арил, замещенный любым желаемым выбором из H, алкила, арила, галогенидов, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

R1, R2, R3, R4, R5 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, NO2, OH, сульфонила, NH2, N-алкил2;

и при этом один из заместителей R1-5 описывается следующей формулой:

где R’ = H, Me;

Y = O, NH.

Наиболее предпочтительно:

представлены кето-функционализированные ароматические (мет)акрилаты,

где A = арил, замещенный любым желаемым выбором из H, алкила, галогенидов, O-алкила, сульфонила, N-алкил2;

R1, R2, R3, R4, R5 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, сульфонила, N-алкил2;

и при этом один из заместителей R1-5 описывается следующей формулой:

где R’ = H, Me;

Y = O, NH.

Предпочтительнее всего:

представлены кето-функционализированные ароматические (мет)акрилаты,

где A = арил, замещенный любым желаемым выбором из H, алкила, галогенидов, O-алкила, сульфонила, N-алкил2;

R1, R2, R3, R4 = различные или идентичные друг другу, выбранные из H, алкила, галогенида, O-алкила, сульфонила, N-алкил2;

R’ = H, Me;

Y = O, NH.

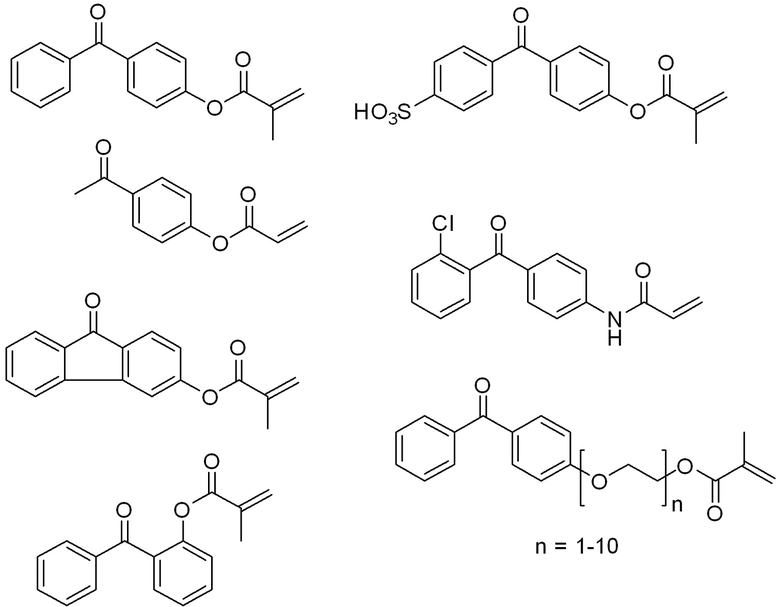

Иллюстративные, неограничивающие примеры кето-функционализированных ароматических (мет)акрилатов

Обозначение «(мет)акрилат» в данном случае означает как метакрилат, например, метилметакрилат, этилметакрилат и т. д., так и акрилат, например, метилакрилат, этилакрилат и т. д., и их смеси.

Кето-функционализированные ароматические спирты и кето-функционализированные ароматические амины

Применяемые кето-функционализированные ароматические спирты или кето-функционализированные ароматические амины отличаются тем, что они содержат кето-функциональную группу, непосредственно смежную с ароматической системой, и дополнительно содержат группу NH2 или OH в ароматической системе (фениламин/анилин; фениловый спирт/фенол) или разделительное звено со свободной группой NH2 или OH (например, бензиламин, бензиловый спирт). Разделительное звено может представлять собой или содержать простые олигоэфиры, алкил-, арил-, -простые эфиры, -простые тиоэфиры, -амины, -сложные эфиры, -сложные тиоэфиры или -амиды. Предпочтение отдается кето-функционализированным ароматическим спиртам или аминам, которые имеют группу NH2 или OH в ароматической системе. Кроме того, предпочтение отдается производным, в которых два заместителя, представляющие собой кето-функциональные группы, не связаны непосредственно друг с другом. Кроме того, предпочтение отдается тем кето-функционализированным ароматическим спиртам или аминам, которые не содержат гетероатомов. Особенно предпочтительными представителями кето-функционализированных ароматических спиртов или аминов являются производные бензофенона, наиболее предпочтительно производные бензофенона, которые замещены H, алкильной, галогенидной, алкоксильной, сульфонильной или диалкиламиновой группами. В данном случае особенное предпочтение отдается производным бензофенона, NH2- или OH-функциональная группа которых находится в пара-положении по отношению к кето-функциональной группе. Наиболее предпочтительные кето-функционализированные спирты или амины представлены соответствующими соединениями, которые в соответствии с реакцией в соответствии с настоящим изобретением обеспечивают получение кето-функционализированных ароматических (мет)акрилатов по настоящему изобретению. Кето-функционализированные ароматические спирты или амины обычно характеризуются чистотой >96%. Такая степень чистоты может способствовать достижению низкой цветности продукта.

Катализатор

Реакция между кето-функционализированными ароматическими спиртами или кето-функционализированными ароматическими аминами и (мет)акриловым ангидридом может происходить в присутствии кислот, предпочтительно обычных сильных неорганических или органических кислот, характеризующихся значением pKa <2, и особенно предпочтительно в присутствии серной кислоты или алкил- или арилсульфоновых кислот. В качестве альтернативы, доказано, что основания также являются подходящими катализаторами. Предпочтительными основаниями в данном случае являются карбоксилатные соли или другие сильные основания, имеющие значение pKb < 9, например, гидроксид натрия, метоксид натрия или гидроксид калия и их смеси, поскольку они образуют соответствующую (мет)акрилатную соль in situ в результате реакции с (мет)акриловым ангидридом.

Предпочтительно реакцию проводят в присутствии каталитических количеств концентрированной серной кислоты или водного раствора гидроксида натрия. Каталитические количества предпочтительно составляют от 0,01 до 3 мол. % в пересчете на применяемый (мет)акриловый ангидрид и особенно предпочтительно составляют от 0,2 до 1,5 мол. % в пересчете на применяемый (мет)акриловый ангидрид.

Стабилизатор

Подходящие стабилизаторы являются известными специалистам в данной области техники. Они включают, например, фенотиазин, вещества, содержащие оксильный радикал, такие как 2,2,6,6-тетраметилпиперидинил-N-оксил (TEMPO), 4-гидрокси-2,2,6,6-тетраметилпиперидинил-N-оксил (TEMPOL) или 4-(мет)акрилоилокси-2,2,6,6-тетраметилпиперидинил-N-оксил (TEMPOL-(мет)акрилат), а также производные фенола, такие как монометиловый простой эфир гидрохинона (HQME), 2,4-диметил-6-трет-бутилфенол (DMBP), 2,6-ди-трет-бутилфенол или 4-метил-2,6-ди-трет-бутилфенол (BHT). Также можно применять смеси различных стабилизаторов. Предпочтение отдается применению стерически затрудненных фенолов; особое предпочтение отдается применению HQME, DMBP, BHT, а также смесей данных веществ. Для вариантов применения кето-функционализированных ароматических (мет)акрилатов обычно требуются бесцветные продукты. Поэтому в случае ненасыщенных соединений предпочтение отдается неокрашивающим стабилизаторам или окрашивающим стабилизаторам в очень малых количествах. Количество применяемого стабилизатора зависит от исходных материалов.

Количество стабилизатора в начале реакции регулируется от 0 до 5000 ppm в зависимости от применяемых кето-функционализированных ароматических спиртов или аминов. Предпочтительно количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 3000 ppm в пересчете на применяемые кето-функционализированные ароматические спирты или амины, особенно предпочтительно от 50 до 2000 ppm.

(Мет)акриловый ангидрид

(Мет)акриловый ангидрид добавляют в небольшом избытке к кето-функционализированным ароматическим спиртам или аминам. В данном случае выбирают молярное соотношение спирта или амина с (мет)акриловым ангидридом, составляющее от 1:1,01 до 1:4, предпочтительно от 1:1,03 до 1:2, особенно предпочтительно от 1:1,05 до 1:1,5. (Мет)акриловый ангидрид применяют с чистотой >93%, предпочтительно >94%, особенно предпочтительно >96%, наиболее предпочтительно >98%.

Как ацетоксипроизводное, так и оставшийся спирт или амин не вступают в реакцию при радикальной полимеризации и поэтому присутствуют в полимере в несвязанной форме. Данные вещества могут мигрировать и поэтому вредят регулированию свойств полимера. Кроме того, таким образом потенциально в окружающую среду могут высвобождаться токсичные вещества. Поэтому высокая степень превращения применяемого спирта или амина имеет решающее значение. В результате вышеуказанные требования к чистоте являются непосредственно применимыми к (мет)акриловому ангидриду. Ацетоксипроизводное, в свою очередь, происходит из смешанного ангидрида (мет)акриловой кислоты и уксусной кислоты, которая является типичной примесью (мет)акрилового ангидрида. Данное вещество предпочтительно переносит ацетильный радикал. Чтобы ограничить содержание ацетоксипроизводного в продукте, применяемый (мет)акриловый ангидрид должен содержать смешанный ангидрид (мет)акриловой кислоты и уксусной кислоты, далее называемый (мет)акриловым уксусным ангидридом, в количестве <4,5 вес. %, предпочтительно <3 вес. %, особенно предпочтительно <1,5 вес. %.

Условия реакции

Реакцию проводят при значениях температуры от 50°C до 120°C, предпочтительно от 60°C до 95°C, особенно предпочтительно от 70°C до 90°C, с временем пребывания от 0,1 до 4 часов, предпочтительно от 1 до 3 часов.

Чтобы избежать образования нежелательных побочных продуктов, реакцию прерывают после превращения >90%, предпочтительно >95%, особенно предпочтительно >97% применяемого реагента.

Нейтрализация и выделение

В случае применения кислот в качестве катализатора нейтрализацию проводят водными растворами оснований, предпочтительно водным раствором гидроксида щелочного металла или раствором аммиака. Основные катализаторы не нуждаются в нейтрализации. При обработке катализатора, в простейшем случае нейтрализации, может возникнуть изменение цвета.

Кето-функционализированные ароматические (мет)акрилаты, полученные с высокой чистотой, можно непосредственно растворять из неочищенного продукта в обычных органических растворителях, (мет)акриловых сложных эфирах, предпочтительно в метилметакрилате, в н-бутилметакрилате, в изобутилметакрилате и/или в стироле, а также впоследствии хранить и в дальнейшем подвергать реакции.

Предпочтение отдается смеси 10-50 вес. % кето-функционализированного ароматического (мет)акрилата в 30-80 вес. % метилметакрилата в присутствии <15 вес. % (мет)акриловой кислоты; особое предпочтение отдается смеси 25-35 вес. % кето-функционализированного ароматического (мет)акрилата в 55-65 вес. % метилметакрилата в присутствии 8-12 вес. % (мет)акриловой кислоты.

Последующее выделение неочищенного мономера можно осуществлять путем добавления воды. В данном случае кето-функционализированный ароматический (мет)акрилат осаждается при добавлении избытка воды, и его выделяют в твердом виде путем фильтрования. Также возможно вводить неочищенный мономер в воду. Таким образом отделяют образующуюся в ходе реакции (мет)акриловую кислоту, катализатор и соли, образующиеся при его нейтрализации, и другие водорастворимые примеси. Однако, в соответствии с ожиданиями, значительное истощение непрореагировавшего реагента или ацетилированного побочного продукта таким образом не достигается, что указывает на тот факт, что для получения особо чистого продукта необходимо применять (мет)акриловый ангидрид с как можно более низким содержанием смешанного ангидрида (мет)акриловой кислоты и уксусной кислоты.

Альтернативное выделение неочищенного мономера можно осуществлять путем добавления органических растворителей к неочищенному продукту при повышенных значениях температуры, например, от 60 до 100°C. Также можно добавлять неочищенный мономер к органическому растворителю с тем же результатом. Возможными растворителями являются органические сложные эфиры, например, метилметакрилат или бутилацетат, линейные или циклические алканы, предпочтительно метилциклогексан, или ароматические соединения, предпочтительно толуол. В этом случае кето-функционализированный ароматический (мет)акрилат сначала растворяют, и он осаждается при последующем охлаждении до комнатной температуры. Целевой продукт выделяют в твердом виде путем фильтрования. Таким образом отделяют метакриловую кислоту, а также катализатор или соли, образующиеся при его нейтрализации. Кроме того, наблюдается небольшое снижение содержания побочного продукта 4-(ацетокси)бензофенона.

Также на основе выделенного чистого продукта можно получать соответствующие растворы в обычных органических растворителях, в сложных (мет)акриловых эфирах, предпочтительно в метилметакрилате, в н-бутилметакрилате, в изобутилметакрилате и/или в стироле.

Предпочтительные варианты способа

1. Представлен способ получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или аминов и (мет)акрилового ангидрида, в котором реагенты, продукты и катализатор присутствуют вместе в реакционной матрице при температуре реакции от 50°C до 120°C, который характеризуется тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида, составляющим <4,5%, количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 5000 ppm в пересчете на применяемые кето-функционализированные ароматические спирты или амины, и (мет)акриловый ангидрид применяют с чистотой >93%.

2. Представлен способ получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или аминов и (мет)акрилового ангидрида, в котором реагенты, продукты и катализатор присутствуют вместе в реакционной матрице при температуре реакции от 50°C до 120°C, который характеризуется тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида, составляющим <4,5%, количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 5000 ppm в пересчете на применяемые кето-функционализированные ароматические спирты или амины, и реакцию прерывают после превращения >90% применяемого реагента.

3. Представлен способ получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или аминов и (мет)акрилового ангидрида, в котором реагенты, продукты и катализатор присутствуют вместе в реакционной матрице при температуре реакции от 50°C до 120°C, который характеризуется тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида, составляющим <4,5%, количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 5000 ppm в пересчете на применяемые кето-функционализированные ароматические спирты или амины, и реакцию проводят в присутствии каталитических количеств кислоты.

4. Представлен способ получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или аминов и (мет)акрилового ангидрида, в котором реагенты, продукты и катализатор присутствуют вместе в реакционной матрице при температуре реакции от 50°C до 120°C, который характеризуется тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида, составляющим <4,5%, количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 5000 ppm в пересчете на применяемые кето-функционализированные ароматические спирты или амины, и кето-функционализированный ароматический (мет)акрилат осаждается при добавлении воды или органического растворителя в реакционную смесь, и его выделяют в твердой форме путем фильтрования.

5. Представлен способ получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или аминов и (мет)акрилового ангидрида, в котором реагенты, продукты и катализатор присутствуют вместе в реакционной матрице при температуре реакции от 50°C до 120°C, который характеризуется тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида, составляющим <4,5%, количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 5000 ppm в пересчете на применяемые кето-функционализированные ароматические спирты или амины, и кето-функционализированный ароматический (мет)акрилат получают путем добавления жидкого (мет)акрилового сложного эфира или стирола в полученную смесь в виде раствора в указанном сложном эфире или в стироле.

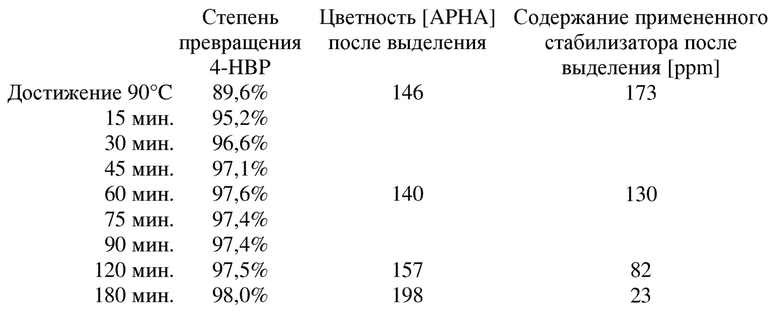

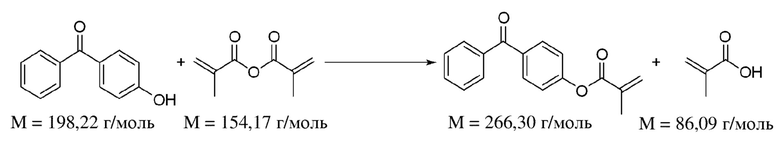

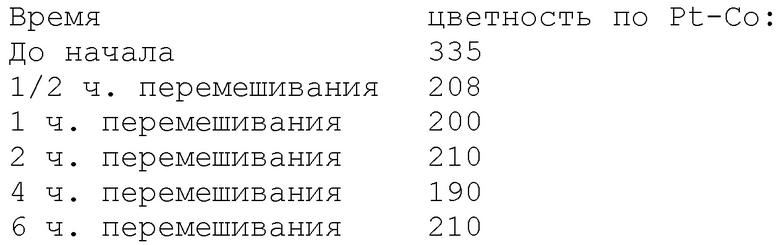

В варианте применения для покрытий и красок решающее значение имеет цветность по Хазену (также известная как цветность по Pt-Co) применяемых исходных материалов. Цветность описываемых в данном документе продуктов можно снизить путем применения адсорбентов, предпочтительно активированного угля. В принципе, подходящими являются различные адсорбенты, которые уменьшают цветность по Pt-Co после проведения реакции; данные адсорбенты добавляют в неочищенную смесь в виде суспензии, а затем снова удаляют или, в альтернативном варианте осуществления, они работают как неподвижный слой. Так, при применении 10 вес. % активированного угля снижение цветности по шкале APHA на примерно 100 достигается менее чем за 2 ч. Поскольку активированный уголь нельзя непосредственно использовать повторно, такой способ является очень дорогостоящим. Поэтому выгодно поддерживать низкую цветность даже во время реакции, так, чтобы не требовалось дополнительное выделение. С этой целью стадии способа в соответствии с пунктами 1-3 и 5-13 формулы изобретения в способе по настоящему изобретению предпочтительно комбинируют так, чтобы цветность по Pt-Co шкале APHA для 30 вес. % раствора продукта реакции после нейтрализации катализатора основанием в 60 вес. % MMA и 10 вес. % метакриловой кислоты устанавливалась на уровне <500, предпочтительно <400, особенно предпочтительно <350.

Кето-функционализированные ароматические (мет)акрилаты также можно применять для последующего фотосшивания полимеров дневным светом или УФ-светом в качестве полимерных фотоинициаторов (как описано в WO 2010112474 A1 и в приведенных там ссылках).

Кето-функционализированные ароматические (мет)акрилаты можно дополнительно применять в качестве сомономера для реакций полимеризации.

Приведенные ниже примеры лучше иллюстрируют настоящее изобретение, но без ограничения настоящего изобретения признаками, раскрытыми в них.

ПРИМЕРЫ

Использованные сокращения:

4-HBP 4-гидроксибензофенон

BpMA 4-(метакрилоилокси)бензофенон

GC газовая хроматография

MAAH метакриловый ангидрид

MAA метакриловая кислота

MMA метилметакрилат

Пример 1

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,8%: 300 г;

1,70 моль MAAH (чистота 98,48% (GC), метакриловый уксусный ангидрид 1,131%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1871 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

общее содержание стабилизатора в начале реакции: 1639 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 3 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. При этом цвет реакционной смеси изменялся с красного на желтый. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

57,8% метилметакрилата;

10,0% метакриловой кислоты;

0,30% 4-гидроксибензофенона;

0,62% 4-(ацетокси)бензофенона;

29,4% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,09%, содержание стабилизатора составляет 22 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 194.

Во время реакции образцы отбирали и выделяли отдельно (охлаждение до 60°C, нейтрализация водным раствором гидроксида натрия, реакция с MeOH, разбавление с помощью MMA). Степень превращения определяли путем сравнения сигнала 4-HBP с исходным значением с помощью GC.

Выход: 1285 г (95% от теоретического).

Пример 2

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,7%: 300 г;

1,70 моль MAAH (чистота 98,59% (GC), метакриловый уксусный ангидрид 0,40%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2070 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

общее содержание стабилизатора в начале реакции: 1813 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,8 г водного раствора гидроксида натрия, растворенного в 10 г воды;

эстерификация избыточного метакрилового ангидрида с помощью 22,4 г метанола.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 2 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

57,9% метилметакрилата;

10,0% метакриловой кислоты;

0,28% 4-гидроксибензофенона;

0,32% 4-(ацетокси)бензофенона;

29,8% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,08%, содержание стабилизатора составляет 53 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 152.

Прямое сравнение с примером 1 показывает, что исходная концентрация метакрилового уксусного ангидрида в метакриловом ангидриде является критической для количества 4-(ацетокси)бензофенона, обнаруженного в продукте.

Выход: 1350 г (99,7% от теоретического).

Пример 3

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,7%: 300 г;

1,70 моль MAAH (чистота 98,59% (GC), метакриловый уксусный ангидрид 0,40%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2070 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

общее содержание стабилизатора в начале реакции: 1813 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,8 г водного раствора гидроксида натрия, растворенного в 10 г воды;

эстерификация избыточного метакрилового ангидрида с помощью 22,4 г метанола.

Теоретический выход: 402,1 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 2 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C, затем смесь выливали при перемешивании (металлическая лопастная мешалка, электродвигатель) тонким потоком в 1,5 л воды. После 0,5 ч. перемешивания осадок отделяли путем вакуум-фильтрации на фильтре из стеклянной фритты, дважды промывали, в каждом случае с помощью 1 л воды, а затем высушивали на воздухе на вакуум-фильтре. Затем твердое вещество высушивали на воздухе.

Выход: 397,2 г (98,8% от теоретического).

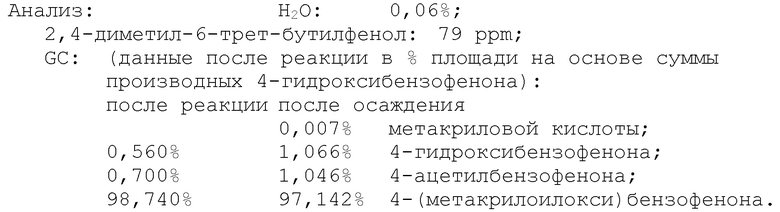

Анализ: Содержание воды: 0,10%;

2,4-диметил-6-трет-бутилфенол: 120 ppm.

Газовая хроматография:

0,059% метилметакрилата;

0,011% метакриловой кислоты;

0,659% 4-гидроксибензофенона;

0,723% 4-(ацетокси)бензофенона;

98,23% 4-(метакрилоилокси)бензофенона;

Цветность по Pt-Co для раствора в ацетоне с концентрацией 20%: 135.

Прямое сравнение с примером 2 показывает, что содержание 4-гидроксибензофенона и 4-(ацетокси)бензофенона существенно не снижается при осаждении. Это указывает на важность (мет)акрилового ангидрида с как можно более низким содержанием (мет)акрилового уксусного ангидрида для чистого продукта.

Пример 4

Установка: Круглодонная колба объемом 2 л с механической мешалкой и обратным холодильником.

Смесь:

1 кг следующего раствора:

30% 4-(метакрилоилокси)бензофенона, растворенного в 60% метилметакрилата и 10% метакриловой кислоты непосредственно из способа, аналогичного примеру 1, но с более высокой цветностью;

100 г стержней из активированного угля (от Donau Carbon, тип Norit 0.8 Supra).

Процедура

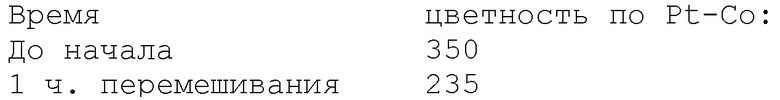

Смесь в полном объеме взвешивали и перемешивали при комнатной температуре. В это время образцы непрерывно отбирали и фильтровали с помощью складчатого фильтра и шприцевого фильтра (PTFE, размер пор 0,45 мкм).

В данном случае содержание стабилизатора и значения содержания 4-(метакрилоилокси)бензофенона, метилметакрилата и метакриловой кислоты оставались постоянными в пределах точности измерения.

Пример 5

Установка: круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1 кг следующего раствора:

30% 4-(метакрилоилокси)бензофенона, растворенного в 60% метилметакрилата и 10% метакриловой кислоты непосредственно из способа, аналогичного примеру 1, но с более высокой цветностью;

100 г стержней из активированного угля (от Donau Carbon, тип Norit 0.8 Supra).

Процедура

Смесь взвешивали в полном объеме и перемешивали при 40°C. В это время образцы непрерывно отбирали и фильтровали с помощью складчатого фильтра и шприцевого фильтра (PTFE, размер пор 0,45 мкм).

В данном случае содержание стабилизатора и значения содержания 4-(метакрилоилокси)бензофенона, метилметакрилата и метакриловой кислоты оставались постоянными в пределах точности измерения.

Пример 6

Установка: Круглодонная колба объемом 2 л с механической мешалкой и обратным холодильником.

Смесь:

800 г следующего раствора:

30% 4-(метакрилоилокси)бензофенона, растворенного в 60% метилметакрилата и 10% метакриловой кислоты непосредственно из способа, аналогичного примеру 1, но с более высокой цветностью;

80 г стержней из активированного угля (от Donau Carbon, тип Norit 0.8 Supra).

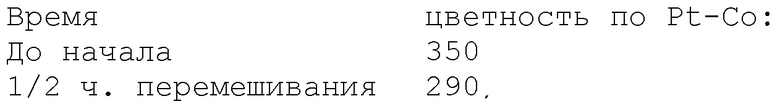

Процедура

Смесь взвешивали в полном объеме, перемешивали при комнатной температуре в течение 1 часа и фильтровали с помощью складчатого фильтра.

К отфильтрованному активированному углю добавляли 300 мл метилметакрилата, перемешивали в течение 10 минут при комнатной температуре и затем отфильтровывали с помощью вакуум-фильтра. К 5 г высушенного активированного угля добавляли 50 г раствора 4-(метакрилоилокси)бензофенона в метилметакрилате и метакриловой кислоте, перемешивали в течение 1/2 часа при комнатной температуре и фильтровали с помощью складчатого фильтра.

Пример 7

Установка: Стеклянный стакан объемом 250 мл, магнитная мешалка.

Смесь:

50 г следующего раствора:

30% 4-(метакрилоилокси)бензофенона, растворенного в 60% метилметакрилата и 10% метакриловой кислоты непосредственно из способа, аналогичного примеру 1, но с более высокой цветностью;

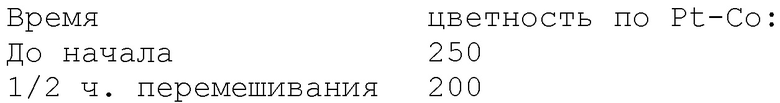

5 г Tonsil.

Процедура

Смесь взвешивали в полном объеме, перемешивали при комнатной температуре в течение 1/2 часа и фильтровали с помощью складчатого фильтра.

Пример 8

Установка: см. пример 1, но с колбой объемом 4 л.

Смесь:

4,0 моль 4-гидроксибензофенона: 796,0 г;

4,4 моль метакрилового ангидрида (чистота 98,65% (GC), метакриловый уксусный ангидрид 0,62%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1980 ppm 2,4-диметил-6-трет-бутилфенола): 694,8 г;

0,023 моль H2SO4, конц., 0,15% смеси: 2,26 г (1,23 мл);

2,4-диметил-6-трет-бутилфенол, 1000 ppm прод. = 1065 мг.

Нейтрализация H2SO4: 0,052 моль NaOH = 2,08 г растворено в 10 г H2O.

Гидролиз избытка метакрилового ангидрида: 25,6 г MeOH (0,80 моль).

Теоретический выход: 1051,7 г.

Процедура Смесь в полном объеме взвешивали, затем нагревали до 90°С с вводом воздуха. Время реакции: 4 ч. (проверка степени превращения по GC). Затем проводили охлаждение до приблизительно 60°C и добавляли NaOH, растворенный в H2O, для нейтрализации H2SO4, а также MeOH для гидролиза метакрилового ангидрида. Затем проводили перемешивание в течение 1 ч. при 60°C и затем смесь полностью охлаждали. Затем смесь выливали при перемешивании (металлическая лопастная мешалка, электродвигатель) тонким потоком в 3 л воды. После 1/2 часа перемешивания осадок отделяли путем вакуум-фильтрации на фильтре из стеклянной фритты, снова промывали с помощью 2,0 л H2O (перемешивали в течение примерно 30 минут в стеклянном стакане с помощью электродвигателя с металлической лопастной мешалкой) и затем высушивали с применением вакуумирования на вакуум-фильтре. Затем твердое вещество высушивали на воздухе до постоянной массы (7 дней).

Выход: 1051,7 г = 98,7% от теоретического.

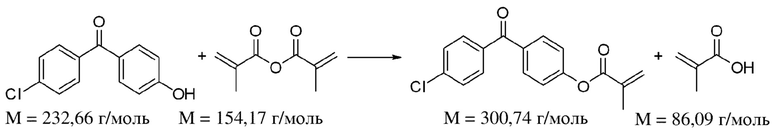

Пример 9

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

0,20 моль 4-хлор-4’-гидроксибензофенона: 47,48 г;

0,22 моль MAAH, (чистота 97,92% (GC), метакриловый уксусный ангидрид 1,59%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2035 ppm 2,4-диметил-6-трет-бутилфенола): 35,07 г;

0,0013 моль концентрированной серной кислоты: 0,124 г;

общее содержание стабилизатора в начале реакции: 1503 ppm в пересчете на 4-хлор-4’-гидроксибензофенон.

Теоретический выход: 60,15 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 4 ч. Затем смесь выливали при перемешивании (металлическая лопастная мешалка, электродвигатель) тонким потоком в 0,18 л воды. После 0,5 ч. перемешивания осадок отделяли путем вакуум-фильтрации на фильтре из стеклянной фритты, дважды промывали, в каждом случае с помощью 0,18 л воды, а затем высушивали на воздухе на вакуум-фильтре. Затем твердое вещество высушивали на воздухе.

Выход: 56,6 г (94% от теоретического).

Газовая хроматография:

1,344% 4-хлор-4’-гидроксибензофенона;

1,307% 4-хлор-4’-ацетоксибензофенона;

96,17% 4-хлор-4‘-(метакрилоилокси)бензофенона;

Пример 10

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,8%: 300 г;

1,70 моль MAAH (чистота 98,48% (GC), метакриловый уксусный ангидрид 1,131%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1871 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0227 моль NaOH (50% в H2O): 1,816 г;

общее содержание стабилизатора в начале реакции: 1639 ppm в пересчете на 4-гидроксибензофенон.

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 3 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

59,1% метилметакрилата;

10,5% метакриловой кислоты;

0,32% 4-гидроксибензофенона;

0,46% 4-(ацетокси)бензофенона;

29,1% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,10%, содержание стабилизатора составляет 203 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 111.

Выход: 1347 г (99% от теоретического).

Пример 11

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха, масляной баней с электрическим подогревом и нагнетательным фильтром.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,8%: 300 г;

1,70 моль MAAH (чистота 98,48% (GC), метакриловый уксусный ангидрид 1,131%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1871 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

0,30 моль MMA: 30 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

общее содержание стабилизатора в начале реакции: 1639 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

Теоретический выход: 402,1 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 2 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 400 г метилциклогексана при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании, а выпавшее затем твердое вещество фильтровали через нагнетательный фильтр. Остаток на фильтре высушивали на воздухе.

Выход: 278,25 г (69,2% от теоретического).

Газовая хроматография:

0,032% площади метилметакрилата;

0,008% площади метакриловой кислоты;

0,329% площади 4-гидроксибензофенона;

0,289% площади 4-(ацетокси)бензофенона;

98,71% площади 4-(метакрилоилокси)бензофенона;

Пример 12

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,7%: 300 г;

1,70 моль MAAH (чистота 98,59% (GC), метакриловый уксусный ангидрид 0,40%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2070 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль серной кислоты (50% в H2O): 1,692 г;

общее содержание стабилизатора в начале реакции: 1813 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,8 г водного раствора гидроксида натрия, растворенного в 10 г воды;

эстерификация избыточного метакрилового ангидрида с помощью 22,4 г метанола.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 3,5 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

57,8% метилметакрилата;

10,1% метакриловой кислоты;

0,45% 4-гидроксибензофенона;

0,35% 4-(ацетокси)бензофенона;

29,6% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,10%, содержание стабилизатора составляет 61 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 142.

Выход: 1346 г (99,4% от теоретического).

Пример 13

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,7%: 300 г;

1,70 моль MAAH (чистота 98,59% (GC), метакриловый уксусный ангидрид 0,40%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2070 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль трифторметансульфоновой кислоты: 1,306 г;

общее содержание стабилизатора в начале реакции: 1813 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,8 г водного раствора гидроксида натрия, растворенного в 10 г воды;

эстерификация избыточного метакрилового ангидрида с помощью 22,4 г метанола.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 3 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

57,7% метилметакрилата;

10,2% метакриловой кислоты;

0,41% 4-гидроксибензофенона;

0,43% 4-(ацетокси)бензофенона;

29,7% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,07%, содержание стабилизатора составляет 48 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 158.

Выход: 1348 г (99,4% от теоретического).

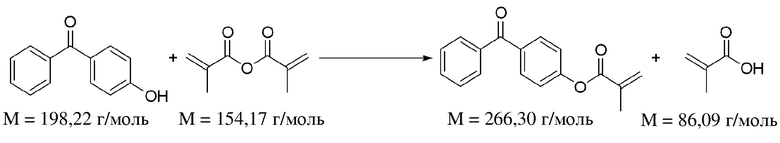

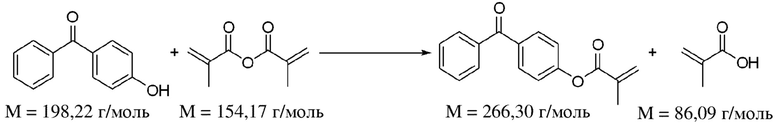

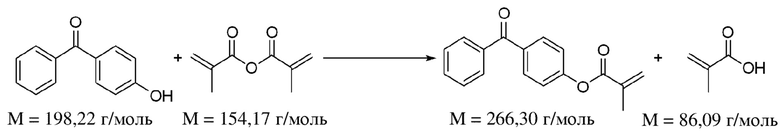

Пример 14

Установка: трехгорлая круглодонная колба объемом 100 мл с магнитной мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

0,05 моль 2-амино-5-хлорбензофенона: 11,6 г;

0,053 моль MAAH (чистота 98,51% (GC), метакриловый уксусный ангидрид 0,20%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2160 ppm 2,4-диметил-6-трет-бутилфенола): 8,2 г;

0,4 ммоль концентрированной серной кислоты: 0,039 г;

общее содержание стабилизатора в начале реакции: 1527 ppm в пересчете на 2-амино-5-хлорбензофенон.

Теоретический выход: 15,0 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 70°С при перемешивании и с вводом воздуха. Время реакции при 70°С составляет 4 ч. Затем смесь выливали при перемешивании (металлическая лопастная мешалка, электродвигатель) тонким потоком в 0,18 л воды. После 0,5 ч. перемешивания осадок отделяли путем вакуум-фильтрации на фильтре из стеклянной фритты, дважды промывали, в каждом случае с помощью 0,18 л воды, а затем высушивали на воздухе на вакуум-фильтре. Затем твердое вещество высушивали на воздухе.

Выход: 14,0 г (93% от теоретического).

Газовая хроматография:

0,11% 2-амино-5-хлорбензофенона;

0,32% 2-ацетамидо-5-хлорбензофенона;

97,835% N-(2-бензоил-4-хлорфенил)метакриламида.

Сравнительный пример 1

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,7%: 300 г;

1,70 моль MAAH (чистота 98,59% (GC), метакриловый уксусный ангидрид 0,40%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2070 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

общее содержание стабилизатора в начале реакции: 1813 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°C составляло 5 ч. Смесь полимеризовалась при последующем охлаждении до 60°C.

Выход: –.

Сравнительный пример 2

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,7%: 300 г;

1,70 моль MAAH (чистота 98,72% (GC), метакриловый уксусный ангидрид 0,827%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1059 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

273 мг 2,4-диметил-6-трет-бутилфенола;

общее содержание стабилизатора в начале реакции: 1835 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°C составляет 5,5 ч. Через 5 ч. реакции образец отбирали и выделяли отдельно (охлаждение до 60°C, нейтрализация водным раствором гидроксида натрия, реакция с MeOH, разбавление с помощью MMA). Через 5,5 ч. смесь полимеризовалась.

Выход: –.

Анализ: После выделения образец через 5 ч. реакции демонстрировал цветность по шкале APHA, равную 600, а также содержание стабилизатора, составляющее 9 ppm 2,4-диметил-6-трет-бутилфенола.

Сравнительный пример 3

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,8%: 300 г;

1,70 моль MAAH (чистота 82,63% (GC), метакриловый уксусный ангидрид 1,668%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 2870 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

общее содержание стабилизатора в начале реакции: 2514 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 6 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

60,3% метилметакрилата;

9,1% метакриловой кислоты;

2,35% 4-гидроксибензофенона;

1,06% 4-(ацетокси)бензофенона;

25,5% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,11%, содержание стабилизатора составляет 330 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 147. Таким образом, содержание непрореагировавшего кето-функционализированного ароматического фенола по сравнению с содержанием кето-функционализированного ароматического метакрилата является достаточно высоким, чтобы при применении значительные количества могли мигрировать или отрицательно влиять на свойства полимера.

Выход: 1346 г (99% от теоретического).

Сравнительный пример 4

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,8%: 300 г;

1,70 моль MAAH (чистота 86,86% (GC), метакриловый уксусный ангидрид 4,96%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1270 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

117 мг 2,4-диметил-6-трет-бутилфенола;

общее содержание стабилизатора в начале реакции: 1502 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 6 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

59,4% метилметакрилата;

11,4% метакриловой кислоты;

0,79% 4-гидроксибензофенона;

2,83% 4-(ацетокси)бензофенона;

26,0% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,08%, содержание стабилизатора составляет 140 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 165. Таким образом, содержание ацетилированного кето-функционализированного ароматического фенола по сравнению с содержанием кето-функционализированного ароматического метакрилата является достаточно высоким, чтобы при применении значительные количества могли мигрировать или отрицательно влиять на свойства полимера.

Выход: 1351 г (99% от теоретического).

Сравнительный пример 5

Установка: четырехгорлая круглодонная колба объемом 2 л с механической мешалкой, обратным холодильником, датчиком температуры Pt100, трубкой для впуска воздуха и масляной баней с электрическим подогревом.

Смесь:

1,51 моль 4-гидроксибензофенона, 99,8%: 300 г;

1,70 моль MAAH (чистота 86,86% (GC), метакриловый уксусный ангидрид 4,96%,

уксусный ангидрид не обнаружен;

стабилизировали с помощью 1270 ppm 2,4-диметил-6-трет-бутилфенола): 262,8 г;

1,80 моль MMA: 180 г;

0,0087 моль концентрированной серной кислоты: 0,846 г;

117 мг 2,4-диметил-6-трет-бутилфенола;

общее содержание стабилизатора в начале реакции: 1502 ppm в пересчете на 4-гидроксибензофенон.

Нейтрализация кислоты-катализатора с помощью 1,57 г (концентрация 50%) водного раствора гидроксида натрия;

эстерификация избыточного метакрилового ангидрида с помощью 9,7 г метанола (0,3 моль);

для получения раствора в MMA с концентрацией 30%: 600 г MMA.

Теоретический выход: 1354 г.

Процедура

Смесь в полном объеме взвешивали, затем нагревали до 90°С при перемешивании и с вводом воздуха. Время реакции при 90°С составляет 2 ч. Затем проводили охлаждение до приблизительно 60°C и добавляли гидроксид натрия, растворенный в воде, для нейтрализации каталитической серной кислоты, а также метанол для эстерификации непрореагировавшего метакрилового ангидрида. Затем осуществляли перемешивание в течение 1 ч. при 60°C и затем в смесь добавляли 600 г метилметакрилата при перемешивании. Полученный раствор охлаждали до комнатной температуры при перемешивании и фильтровали. Раствор 4-(метакрилоилокси)бензофенона в метилметакрилате имеет следующий состав, определенный с помощью газовой хроматографии (цифры в вес. %):

59,6% метилметакрилата;

11,0% метакриловой кислоты;

2,53% 4-гидроксибензофенона;

2,62% 4-(ацетокси)бензофенона;

24,1% 4-(метакрилоилокси)бензофенона;

Содержание воды составляет 0,09%, содержание стабилизатора составляет 178 ppm 2,4-диметил-6-трет-бутилфенола. Цветность по Pt-Co шкале APHA составляет 126. Таким образом, содержание непрореагировавшего, а также ацетилированного кето-функционализированного ароматического фенола по сравнению с содержанием кето-функционализированного ароматического метакрилата является достаточно высоким, чтобы при применении значительные количества могли мигрировать или отрицательно влиять на свойства полимера.

Выход: 1348 г (99% от теоретического).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛИРОВАННЫХ БЕНЗОФЕНОНОВ | 2009 |

|

RU2536471C2 |

| ПОЛИМЕРНО-НЕОРГАНИЧЕСКИЕ КОМПОЗИЦИИ В ВИДЕ НАНОЧАСТИЦ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2788660C2 |

| ПОЛИМЕРНО-НЕОРГАНИЧЕСКИЕ КОМПОЗИЦИИ В ВИДЕ НАНОЧАСТИЦ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2789477C2 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ НАНОЧАСТИЦЫ, В КАЧЕСТВЕ ЖИДКОГО ТЕПЛОНОСИТЕЛЯ В АККУМУЛЯТОРНЫХ БАТАРЕЯХ ИЛИ СИСТЕМАХ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2820645C2 |

| ПРИСАДКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, С УЛУЧШЕННЫМ СОПРОТИВЛЕНИЕМ СДВИГУ | 2020 |

|

RU2804509C2 |

| СМАЗЫВАЮЩАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ВЯЗКОСТИ ПРИ НИЗКОЙ РАБОЧЕЙ ТЕМПЕРАТУРЕ | 2017 |

|

RU2747727C2 |

| ПОЛИМЕРНАЯ СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2083605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОСОРБИДЭТОКСИЛАТДИ(МЕТ)АКРИЛАТА | 2016 |

|

RU2702013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛАМИНОАЛКИЛ(МЕТ)АКРИЛАТОВ | 2018 |

|

RU2749072C1 |

| СПОСОБ ПОЛУЧЕНИЯ C-H-КИСЛОТНЫХ (МЕТ)АКРИЛАТОВ | 2019 |

|

RU2760893C1 |

Настоящее изобретение относится к способу получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или кето-функционализированных ароматических аминов с (мет)акриловым ангидридом, причем кето-функционализированный ароматический спирт или кето-функционализированный ароматический амин содержит свою кето-функциональную группу, смежную с ароматической системой, содержит либо свободную NH2-группу, либо свободную ОН-группу, связанную посредством разделительного звена со своими ароматическими системами, при этом разделительное звено представляет собой или содержит простые олигоэфиры, алкил-, арил-, -простые эфиры, -простые тиоэфиры, -амины, -сложные эфиры, -сложные тиоэфиры или -амиды, где реагенты, продукты и катализатор, выбранный из сильных неорганических или органических кислот или оснований, присутствуют вместе в реакционной матрице при температуре реакции от 50°С до 120°С, отличающемуся тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, и (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида в смеси с (мет)акриловым ангидридом, составляющим <4,5 вес.%. 12 з.п. ф-лы, 19 пр.

1. Способ получения кето-функционализированных ароматических (мет)акрилатов путем введения в реакцию кето-функционализированных ароматических спиртов или кето-функционализированных ароматических аминов с (мет)акриловым ангидридом, причем кето-функционализированный ароматический спирт или кето-функционализированный ароматический амин содержит свою кето-функциональную группу, смежную с ароматической системой, содержит либо свободную NH2-группу, либо свободную ОН-группу, связанную посредством разделительного звена со своими ароматическими системами, при этом разделительное звено представляет собой или содержит простые олигоэфиры, алкил-, арил-, -простые эфиры, -простые тиоэфиры, -амины, -сложные эфиры, -сложные тиоэфиры или -амиды, где реагенты, продукты и катализатор, выбранный из сильных неорганических или органических кислот или оснований, присутствуют вместе в реакционной матрице при температуре реакции от 50°С до 120°С, отличающийся тем, что время пребывания реагентов, продуктов и катализаторов ограничено от 0,1 до не более 4 часов, и (мет)акриловый ангидрид применяют с содержанием (мет)акрилового уксусного ангидрида в смеси с (мет)акриловым ангидридом, составляющим <4,5 вес.%.

2. Способ по п. 1, отличающийся тем, что кето-функционализированный ароматический спирт выбран из группы, состоящей из 4-гидроксибензофенона, 4-хлор-4'-гидроксибензофенона, а кето-функционализированный ароматический амин выбран из 2-амино-5-хлорбензофенона.

3. Способ по п. 2, отличающийся тем, что кето-функционализированный ароматический спирт представляет собой 4-гидроксибензофенон.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что количество стабилизатора в начале реакции регулируют в диапазоне от 0 до 5000 ppm в зависимости от применяемых кето-функционализированных ароматических спиртов или аминов.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что применяют (мет)акриловый ангидрид с чистотой >93%.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что предыдущие стадии способа выполняют таким образом, что после нейтрализации катализатора основанием цветность по Pt-Co шкале АРНА устанавливается на уровне <500 (путем измерения 30 вес.% раствора кето-функционализированного ароматического (мет)акрилата в 60 вес.% метилметакрилата и 10 вес.% метакриловой кислоты).

7. Способ по любому из пп. 1-6, отличающийся тем, что неочищенный продукт обрабатывают адсорбентом, а после обработки адсорбент снова удаляют, что обеспечивает цветность по Pt-Co шкале АРНА на уровне <500 (путем измерения 30 вес.% раствора кето-функционализированного ароматического (мет)акрилата в 60 вес.% метилметакрилата и 10 вес.% метакриловой кислоты).

8. Способ по любому из предыдущих пунктов, отличающийся тем, что реакцию прерывают после превращения >90% применяемого реагента.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что реакцию проводят в присутствии каталитических количеств кислоты, предпочтительно в присутствии серной кислоты, алкил- или арилсульфоновой кислоты.

10. Способ по п. 9, отличающийся тем, что после реакции каталитические количества кислоты нейтрализуют водными растворами оснований, предпочтительно водным раствором гидроксида щелочного металла или раствором аммиака.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что реакцию проводят в течение 0,1-4 часов при 60-95°С.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что кето-функционализированный ароматический (мет)акрилат осаждается при добавлении воды или органического растворителя в реакционную смесь, и его выделяют в твердой форме путем фильтрования.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что кето-функционализированный ароматический (мет)акрилат получают путем добавления жидкого (мет)акрилового сложного эфира или стирола в реакционную смесь в виде раствора в указанном сложном эфире или в стироле.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛИРОВАННЫХ БЕНЗОФЕНОНОВ | 2009 |

|

RU2536471C2 |

| WO 2015049200 А1, 09.04.2015 | |||

| WO 2017145022 A1, 31.08.2017. | |||

Авторы

Даты

2022-08-08—Публикация

2019-05-21—Подача