Изобретение относится к цветной металлургии и может быть использовано в производстве тонких лент из сплавов систем Al-Mg.

Известен способ, который включает холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей до суммарной степени деформации 75-95% с минимальной единичной степенью деформации 50%. Повышение прочностных свойств изделий за счет создания фрагментированной структуры металла с высокой плотностью дислокаций в условиях отсутствия термически активационных процессов разупрочнения при деформационном разогреве металла в очаге деформации обеспечивается путем проведения прокатки с регламентированными окружными скоростями валков, при этом максимальную единичную степень деформации при прокатке полосы задают не более 75%, а после каждого прохода полосу охлаждают до температуры 20-25°С (см. B21B 1/28 (2006.01), RU 2622195, 13.06.2017).

Недостатком данного способа является высокая анизотропия механических свойств, фестонистость более 6%.

Наиболее близким аналогом к заявляемому объекту является способ холодной многопроходной прокатки тонких лент из алюминиевых сплавов системы Al-Mg или Al-Mg-Mn, прокатке подвергают полностью рекристаллизованную горячекатаную заготовку ленты. Заготовка ленты имеет кубическую текстуру и толщину, в 9-10 раз превышающую конечную толщину ленты. Прокатку проводят со степенью деформации 45-57% в каждом из двух последних проходов и со скоростью деформации не менее 10 м/с в последнем проходе с обеспечением температуры 140-160°C в рулоне при смотке ленты в рулон массой не менее 8 т (см. C22F 1/047, B21B 3/00, RU 2501881, РФ, 2013).

К недостаткам известного способа можно отнести:

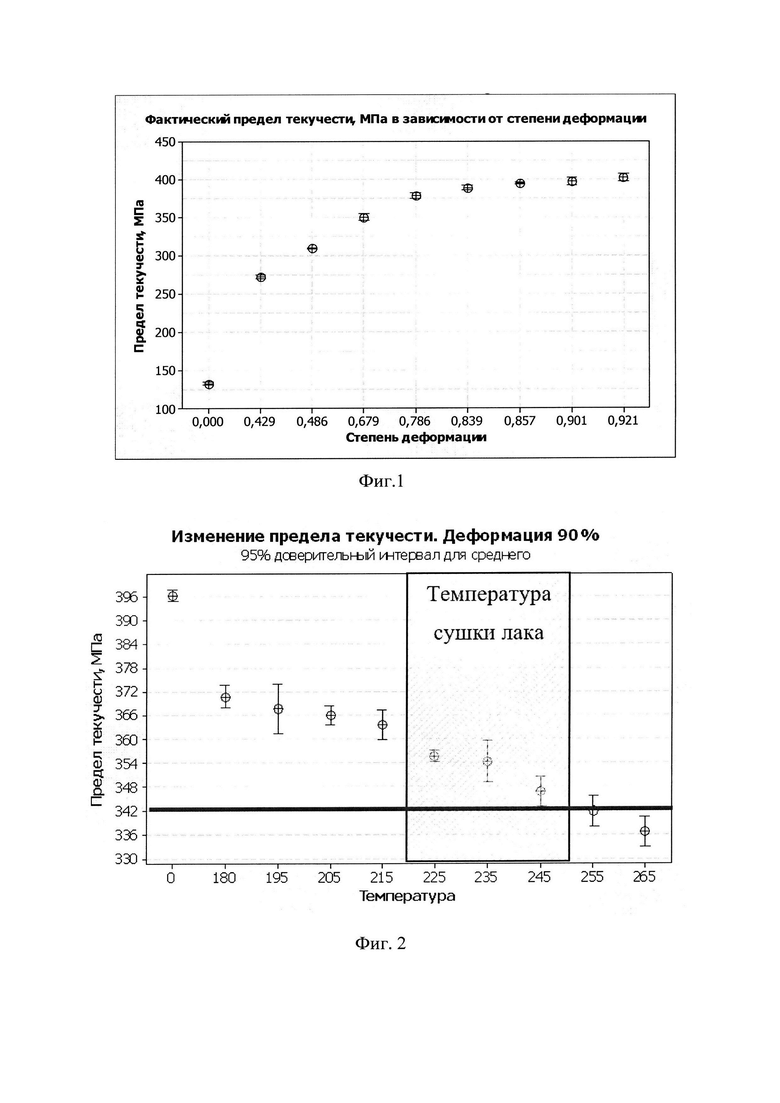

1. Способ не обеспечивает необходимый уровень свойств на лакированной ленте, т.к. процесс нанесения лака связан с нагреванием полосы до температур 215-255°С, в результате чего наблюдается снижение предела текучести на 50-70 МПа.

2. Не обеспечивается необходимый уровень фестонистости.

Задача заявляемого изобретения направлена на получение лакированной лентой сплава ENAW-5182 высоких механических свойств с гарантированным уровнем фестонистости менее 6%.

Технический результат, на который направлено изобретение, заключается в повышении механических свойств лент и снижении уровня фестонистости до уровня менее 6%, изготовленных из алюминиевых сплавов Al-Mg.

Технический результат достигается за счет того, что в способе холодной многопроходной прокатки тонких лент, выполненных из алюминиевых сплавов системы Al-Mg, используют заготовку, полученную в ходе горячей прокатки, на степень деформации более ε=99 % с температурой окончания прокатки в интервале 330-360°C, при этом в последнем проходе скорость прокатки составляет более 50 c-1, степень деформации более 34%, при соблюдении этих параметров в заготовке формируется кубическая текстура и толщина, в 13-16 раз превышающая конечную толщину ленты. Затем полученную горячекатаную заготовку деформируют прокаткой в семь проходов: на первом проходе при степенях обжатия 30-35%, далее пять проходов с общей деформацией 84-87% и последний проход со степенью деформации 22-26% и до достижения общей степени деформации свыше 90%. Далее проводят стабилизационный отжиг ленты при температуре 90-100°C, а затем проводят смотку ленты в рулон массой не менее 10 т.

Суть изобретения поясняется двумя рисунками:

Фиг. 1 - Кривая упрочнения сплава ENAW-5182, в зависимости от относительной степени деформации, выраженной в долях;

Фиг. 2 - Кривая разупрочнения в зависимости от температуры отжига (лента прокатана со степенью деформации 90%, отжиг проводили на «пилотной» установке, заштрихованная область - температурный интервал сушки лака);

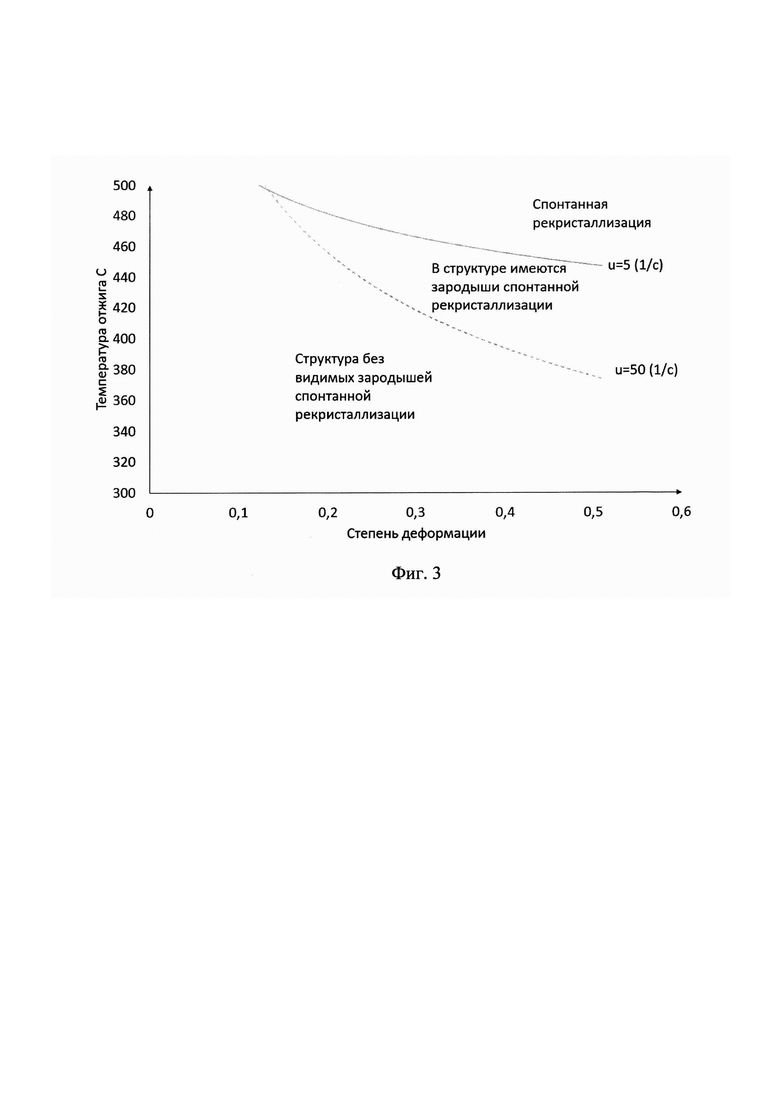

Фиг. 3 - Диаграмма структурных состояний для сплава 5182.

Способ осуществляется следующим образом

Последний проход на стане горячей прокатки производят с параметрами, не допускающими спонтанной рекристаллизации (температура окончания прокатки в интервале 330-360°C, скорость прокатки более 50 c-1, степень деформации более 34%), чтобы непосредственно после прокатки оставалось деформированная структура, которая на протяжении остывания рулона полностью переходит в рекристаллизованную структуру, посредством статической рекристаллизации с образованием равноосной мелкозернистой структуры (условный средний диаметр зерен 20-30 мкм) и ориентацией зерен образующей кубическую текстуру (с долей кубических компонент не менее 23%).

Холодной деформацией со степенью деформации более 90% набирается завышенный уровень механических свойств (σ0,2>390 МПа).

Температуру стабилизационного отжига по сравнению с заявкой RU 2501881 снижена до 90-100°С, за счет снижения степени деформации на последнем проходе до 20%, скорость прокатки находится в интервале 10-11 м/сек, масса рулона более 10 т. При таких условиях прокатки компоненты текстуры деформации в структуре полосы должны не превышать объема 34%.

Далее после нанесения лака и последующей сушки при температурах 220-250°C происходит частичное разупрочнение, и прочностные свойства уменьшаются, но не ниже требуемых.

Разработанный метод позволяет на тонкой лакированной ленте сплава ENAW-5182 (хим. состав представлен в табл. 1) получать уровень свойств, представленный в таблице № 2, с гарантированным уровнем фестонистости менее 6%.

Примеры реализации

Так, например, лента сплава 5182 (система Al-Mg-Mn химический состав приведен в таблице №1) толщиной 0,208 мм, изготовленная по предлагаемому способу, позволяет получать стабильно следующие механические свойства (таблица 2) при уровне фестонистости не больше 6 %. Маршрут изготовления представлен в таблице 3.

Таблица 1

Химический состав сплава ENAW-5182

мин.

Таблица 2

Гарантированный уровень механических свойств

Таблица 3

Пример маршрута изготовления ленты толщиной 0,208

Изобретение относится к цветной металлургии и может быть использовано в производстве тонких лент из сплавов систем Al-Mg. Способ получения лакированной ленты толщиной от 0,2 до 0,35 мм из алюминиевого сплава EN AW-5182 включает многопроходную горячую прокатку слитка сплава EN AW-5182 с получением полностью рекристаллизованной горячекатаной заготовки ленты, имеющей кубическую текстуру, и многопроходную холодную прокатку горячекатаной заготовки ленты. Последний проход горячей прокатки проводят в интервале температур 330-360°C при скорости деформации более 50 c-1 и со степенью деформации более 34%, при этом толщина полученной горячекатаной заготовки ленты в 13-16 раз превышает конечную толщину ленты, холодную прокатку горячекатаной заготовки ленты проводят в 7 проходов, причем на первом проходе холодную прокатку ведут со степенью деформации 30-35%, далее на пяти проходах холодную прокатку ведут с общей степенью деформации 84-87%, а на последнем проходе - со степенью деформации 22-26% и до достижения общей степени деформации свыше 90%, далее проводят стабилизационный отжиг ленты при температуре 90-100°С, нанесение лака на ленту и сушку при 220-250°С, а затем проводят смотку ленты в рулон массой не менее 10 т. Обеспечивается повышение механических свойств лент и снижение фестонистости до уровня менее 6%. 3 табл., 1 пр., 3 ил.

Способ получения лакированной ленты толщиной от 0,2 до 0,35 мм из алюминиевого сплава EN AW-5182, включающий многопроходную горячую прокатку слитка сплава EN AW-5182 с получением полностью рекристаллизованной горячекатаной заготовки ленты, имеющей кубическую текстуру, и многопроходную холодную прокатку горячекатаной заготовки ленты, отличающийся тем, что последний проход горячей прокатки проводят в интервале температур 330-360°C при скорости деформации более 50 c-1 и со степенью деформации более 34%, при этом толщина полученной горячекатаной заготовки ленты в 13-16 раз превышает конечную толщину ленты, холодную прокатку горячекатаной заготовки ленты проводят в 7 проходов, причем на первом проходе холодную прокатку ведут со степенью деформации 30-35%, далее на пяти проходах холодную прокатку ведут с общей степенью деформации 84-87%, а на последнем проходе - со степенью деформации 22-26% и до достижения общей степени деформации свыше 90%, далее проводят стабилизационный отжиг ленты при температуре 90-100°С, нанесение лака на ленту и сушку при 220-250°С, а затем проводят смотку ленты в рулон массой не менее 10 т.

| СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ТОНКИХ ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2501881C2 |

| ВЫСОКОПРОЧНАЯ, ЛЕГКОДЕФОРМИРУЕМАЯ АЛЮМИНИЕВО-МАГНИЕВАЯ ПОЛОСА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2685295C1 |

| АЛЮМИНИЕВАЯ ЛЕНТА С ВЫСОКИМ СОДЕРЖАНИЕМ МАРГАНЦА И МАГНИЯ | 2010 |

|

RU2522242C2 |

| Способ изготовления лакированной ленты из низколегированных алюминиевых сплавов | 1981 |

|

SU1118711A1 |

| FR 1478443 A, 28.04.1967 | |||

| US 20110290381 A1, 01.12.2011. | |||

Авторы

Даты

2021-06-04—Публикация

2020-08-07—Подача