Изобретение относится к области холоднокатаных полос и листов из магнитных материалов и к деталям, вырезанным из таких полос и листов, и, более конкретно, к полосам и листам, изготовленным из, по существу, эквиатомного сплава FeCо.

Давно известно, что практически эквиатомные магнитные сердечники, изготовленные из магнитомягкого сплава FeCo (таким образом, содержащие по существу равную массу и атомные количества Fe и Co), к которым часто добавляют около 2% V, обеспечивают высокое отношение мощности к массе или мощности к объёму, получаемое при преобразовании энергии в электротехнике. Известно, что при стремлении максимально уменьшить магнитные потери, являющиеся источником тепловыделения, необходимо уменьшить толщину полос, образующих сердечник, вырезанных из исходных полос или листов.

В промышленной практике принято изготавливать холоднокатаные полосы и листы из эквиатомного FeCo толщиной около 0,1 мм. Однако магнитные потери, связанные с такими материалами, всё ещё считаются недостаточно пониженными. Дополнительное снижение может быть достигнуто за счёт получения полос и листов высокой чистоты по остаточным элементам и включениям, за счёт использования нового сырья и выполнения одного или нескольких переплавов при производстве металла в виде слитка. Таким образом, при максимальной синусоидальной индукции 2 Тл можно получить низкие магнитные потери порядка 25 Вт/кг при 400 Гц для полосы толщиной 0,1 мм. Однако такой способ производства является дорогостоящим, поскольку требует, как минимум одного дополнительного переплава по сравнению с обычными эквиатомными FeCo-сплавами.

В качестве примера, следующие результаты наблюдаются на образцах металла сравнения, имеющих следующие составы, в массовых процентах, обобщённые в таблице 1. Элементы, которые не упомянуты, присутствуют, самое большее, только в виде примесей (следов), образующихся в результате плавления и без какого-либо металлургического воздействия.

Таблица 1. Состав отливок с образцами Сравн. 1 – Сравн. 5

(без переплава)

(с переплавом)

(с переплавом)

Отливка Сравн. 1 не подвергалась переплаву, в отличие от других отливок, а только вакуумно-индукционной плавке (ВИП), что приводит к сохранению обычного неограниченного распределения в сплавах Fe-Co, в частности оксидов ванадия, кремния, алюминия, магния, кальция и др., а также нитридов ниобия и алюминия, карбидов кремния. Таблица 1, которая ограничивается составом образцов, не может объяснить такое количество включений, используя часть элементов, находящихся в растворённом виде в металле.

Переплавка отливок Сравн. 2 – Сравн. 5 была проведена на отливках, первоначально приготовленных ВИП, без добавления Nb, методом вакуумно-дугового переплава (ВДП), основным эффектом которого является удаление или измельчение значительной части стабильных выделений (оксиды, карбиды, нитриды) металлической матрицы, получающейся с использованием ВИП, а также непосредственного удаления с применением вакуума части примесей, не выделяющихся в матрице (S, N, O).

Отливки сравнения были переработаны в горячем виде путём обжатия и пропускания через полосовой стан (горячая прокатка) в полосы толщиной 2 мм, затем подвергнуты гиперзакалке перед однократной холодной прокаткой до толщины 0,1 мм.

В таком окончательном состоянии толщина шайбы формата 36 (внешний диаметр) x 30,5 мм (внутренний диаметр) или 36 (внешний диаметр) x 25 мм (внутренний диаметр) или ленточные тороидальные сердечники формата 30 x 20 мм (внешний диаметр) и внутренний диаметр соответственно) х 10 мм (высота тороидального сердечника, соответствующая ширине полосы) могут быть изготовлены, в зависимости от того, требуются ли «вращающиеся машины» (шайбы) или «трансформатор» (ленточные тороидальные сердечники).

Во всех случаях испытанные материалы подвергались термообработке в течение 3 ч в среде чистого водорода при 850°С для образцов Сравн. 1, Сравн. 2 и Сравн. 3, при 880°C для образцов Сравн. 4 и Сравн. 5. Охлаждение после термообработки во всех случаях проводили со скоростью 250°C/час для оптимизации магнитных характеристик. Именно для указанной скорости охлаждения снижается первая константа магнитокристаллической анизотропии K1 (которая в значительной степени определяет магнитные свойства).

Спиральные ленточные тороидальные сердечники применяют в сердечниках однофазных или трёхфазных трансформаторов, тогда как шайбы типичны для применения во вращающемся приводе, особенно на высоких скоростях.

Результаты измерений коэрцитивной силы Hc, потерь при 2 Тл и 400 Гц, а также увеличения потерь между шайбами и тороидальными сердечниками сведены в таблице 2.

Таблица 2. Измерения коэрцитивной силы и магнитных потерь, выполненные на образцах сравнения, представленных в таблице 1

Видно, что применение переплава снижает примерно на 30% магнитные потери на тороидальных сердечниках (сравнение Сравн. 1 с Сравн. 2 или Сравн 3 на спиральных ленточных тороидальных сердечниках), что очень существенно для многих применений.

Также видно, что в зависимости от того, проводится ли измерение на тороидальных сердечниках вдоль направления прокатки DL или на шайбах, используя все направления листа, магнитные потери на 5–10% выше для тороидальных сердечников. Вышеизложенное свидетельствует об определённой анизотропии характеристик в плоскости прокатки.

С другой стороны, повышение температуры конечного отжига с 850 до 880°С значительно снижает уровень магнитных потерь как на тороидальных сердечниках, так и на шайбах, как показывает сравнение Срав. 2 и 4 с одной стороны, и Сравн. 3 и Сравн. 5, с другой стороны.

Цель изобретения состоит в том, чтобы предложить производителям полос или листов из эквиатомных сплавов FeCo и изделий, вырезанных из таких полос или листов, средства получения очень низких магнитных потерь, обычно 26,5 Вт/кг или ниже при индукции 2 Тл на частоте 400 Гц, не требуя дорогостоящего производства, за счёт выбора сырья при последовательности металлургических операций.

С этой целью предметом изобретения является способ изготовления холоднокатаной полосы или листа из по существу эквиатомного сплава FeCo, характеризующийся тем, что:

- изготавливают горячекатаный лист или полосу толщиной (eHR) 1,5-2,5 мм, в состав которых входят в массовых процентах:

* 47,0% ≤ Co ≤ 51,0%; предпочтительно 47,0% ≤ Co ≤ 49,5%;

* следы ≤ V + W ≤ 3,0%; предпочтительно 0,5% ≤ V + W ≤ 2,5%;

* следы ≤ Ta + Zr ≤ 0,5%;

* следы ≤ Nb ≤ 0,5%, предпочтительно следы ≤ Nb ≤ 0,1%;

* следы ≤ B ≤ 0,05%; предпочтительно следы ≤ B ≤ 0,005%;

* следы ≤ Si ≤ 3,0%;

* следы ≤ Cr ≤ 3,0%;

* следы ≤ Ni ≤ 5,0%; предпочтительно следы ≤ Ni ≤ 0,1%;

* следы ≤ Mn ≤ 2,0%; предпочтительно следы ≤ Mn ≤ 0,1%;

* следы ≤ C ≤ 0,02%; предпочтительно следы ≤ C ≤ 0,01%;

* следы ≤ O ≤ 0,03%; предпочтительно следы ≤ O ≤ 0,01%;

* следы ≤ N ≤ 0,03%; предпочтительно следы ≤ N ≤ 0,01%;

* следы ≤ S ≤ 0,005%; предпочтительно следы ≤ S ≤ 0,002%;

* следы ≤ P ≤ 0,015; предпочтительно следы ≤ P ≤ 0,007%;

* следы ≤ Mo ≤ 0,3%; предпочтительно следы ≤ Mo ≤ 0,1%;

* следы ≤ Cu ≤ 0,5%; предпочтительно следы ≤ Cu ≤ 0,1%;

* следы ≤ Al ≤ 0,01%; предпочтительно следы ≤ Al ≤ 0,002%;

* следы ≤ Ti ≤ 0,01%; предпочтительно следы ≤ Ti ≤ 0,002%;

* следы ≤ Ca + Mg ≤ 0,05%; предпочтительно следы ≤ Ca + Mg ≤ 0,001%;

* следы ≤ редкоземельных элементов ≤ 500 ч/млн;

* остальное железо и примеси, образующиеся в результате плавки;

* указанная полоса или лист имеют температуру начала рекристаллизации (Trc) и 100% рекристаллизованную микроструктуру;

- затем проводят первую стадию холодной прокатки (LAF1) полосы или листа за один или несколько проходов с общей степенью обжатия (TR1) 70-90%, предпочтительно 65-75%, чтобы довести полосу или лист до толщины (е1) менее или равной 1 мм, предпочтительно менее или равной 0,6 мм;

- затем проводят промежуточный отжиг (R1), когда полоса или лист проходят через печь отжига, что приводит к частичной рекристаллизации полосы или листа, при этом указанная полоса или лист проходят через указанную печь отжига со скоростью (V), степень частичной рекристаллизации составляет 10-50%, предпочтительно 15-40%, более предпочтительно 15-30%, и где температура полосы или листа в эффективной зоне печи с эффективной длиной (Lu), составляет от Trc до 900°C, предпочтительно 700-880°C, полоса или лист остаются в эффективной зоне (Lu) от 15 с до 5 мин при температуре (T), такой, что 26°C⋅мин ≤ (T-Trc)⋅Lu/V ≤ 160°C⋅мин, предпочтительно 50°C⋅мин ≤ (T-Trc)⋅Lu/V ≤ 160°C⋅мин, где T и Trc в °C, Lu в м, V в м/мин, а полосу или лист на выходе из печи охлаждают со скоростью по меньшей мере 600°С/час, предпочтительно по меньшей мере 1000°С/час, более предпочтительно по меньшей мере 2000°С/час, до температуры менее или равной 200°С;

- затем проводят вторую стадию холодной прокатки (LAF2) отожжённой полосы или листа за один или несколько проходов с общей степенью обжатия 60-80%, предпочтительно 65-75%, обеспечивая толщину холоднокатаной полосы или листа (е2) 0,05-0,25 мм;

- холоднокатаная полоса или лист или предварительно вырезанная из деталь подвергаются статическому окончательному отжигу (Rf) в течение по меньшей мере 30 минут, предпочтительно по меньшей мере 1 часа, при температуре 750-900°С, предпочтительно 800-900°С, более предпочтительно 850-880°С в нейтральной или восстановительной атмосфере, или под вакуумом, чтобы получить полную рекристаллизацию полосы или листа или под вакуумом для полной рекристаллизации полосы, листа или вырезанной детали с последующим охлаждением со скоростью 100-500°С/час, предпочтительно 200-300°С/час.

Согласно варианту изобретения (V + W)/2 + (Ta + Zr)/0,2 ≥ 0,8%, предпочтительно ≥ 1,0%.

Согласно варианту изобретения, следы ≤ Si ≤ 0,1%.

Согласно варианту изобретения, следы ≤ Cr ≤ 0,1%.

Согласно варианту изобретения перед первой стадией холодной прокатки (LAF1) проводят по меньшей мере один дополнительный цикл холодной прокатки (LAFi) + промежуточный отжиг (Ri) для доведения толщины холоднокатаной полосы или листа до её толщины после горячей прокатки (eHR) и толщины на входе первой холодной прокатки (LAF1), время прохождения полосы в эффективной зоне печи, находящейся при температуре между Trc и 900°C, в течение каждого дополнительного отжига (Ri), приводит к полной рекристаллизации полосы или листа, при этом промежуточные отжиги (Ri) имеют время прохождения в зоне длины печи Lu, где температура полосы находится между Trc и 900°С, от 10 с до 10 мин, предпочтительно от 15 с до 5 мин, более предпочтительно от 30 с до 5 мин, с последующим охлаждением полосы или листа на выходе из печи со скоростью по меньшей мере 600°С/час, предпочтительно по меньшей мере 1000°С/час, более предпочтительно по меньшей мере 2000°С/час, до температуры ниже или равной 200°С, полоса или лист, имеют 100% рекристаллизованную микроструктуру после последнего из указанных дополнительных отжигов (Ri).

После горячей прокатки и перед первой холодной прокаткой (LAF1) горячекатаную полосу или лист можно подвергнуть гиперзакалке путём охлаждения горячекатаной полосы или листа от температуры 800 - 1000°С со скоростью по меньшей мере 600°С/сек, предпочтительно по меньшей мере 1000°С/сек, более предпочтительно по меньшей мере 2000°С/сек до комнатной температуры.

Указанная гиперзакалка может происходить непосредственно после горячей прокатки без какого-либо промежуточного повторного нагрева.

Атмосфера печи отжига может быть восстановительной атмосферой предпочтительно чистым водородом.

По меньшей мере, один дополнительный промежуточный отжиг может представлять собой непрерывный отжиг полосы или листа в печи отжига, где температура полосы или листа в эффективной зоне печи составляет от Trc до 900°C, при этом полоса остаётся в эффективной зоне от 15 с до 5 мин, полосу или лист на выходе из печи охлаждают со скоростью по меньшей мере 600°С/час, предпочтительно по меньшей мере 1000°С/час, более предпочтительно по меньшей мере 2000°С C/час до температуры менее или равной 200°C, и по меньшей мере одну дополнительную холодную прокатку (LAFi) проводят за один или несколько проходов с общей степенью обжатия по меньшей мере 40%.

После окончательного статического отжига (Rf) может быть проведён дополнительный непрерывный отжиг полосы или листа до достижения температуры металла по меньшей мере 700°С и не более 900°С в течение по меньшей мере 10 с и не более 1 ч, предпочтительно от 10 с до 20 мин, с последующим охлаждением со скоростью по меньшей мере 1000°С/час.

Изобретение также относится к, по существу, эквиатомному сплаву FeCo, характеризующемуся тем, что:

- его состав состоит из, в массовых процентах:

* 47,0% ≤ Co ≤ 51,0%; предпочтительно 47,0% ≤ Co ≤ 49,5%;

* следы ≤ V + W ≤ 3,0%; предпочтительно 0,5% ≤ V + W ≤ 2,5%;

* следы ≤ Ta + Zr ≤ 0,5%;

* следы ≤ Nb ≤ 0,5%, предпочтительно следы ≤ Nb ≤ 0,1%;

* следы ≤ B ≤ 0,05%; предпочтительно следы ≤ B ≤ 0,005%;

* следы ≤ Si ≤ 3,0%;

* следы ≤ Cr ≤ 3,0%;

* следы ≤ Ni ≤ 5,0%; предпочтительно следы ≤ Ni ≤ 0,1%;

* следы ≤ Mn ≤ 2,0%; предпочтительно следы ≤ Mn ≤ 0,1%;

* следы ≤ C ≤ 0,02%; предпочтительно следы ≤ C ≤ 0,01%;

* следы ≤ O ≤ 0,03%; предпочтительно следы ≤ O ≤ 0,01%;

* следы ≤ N ≤ 0,03%; предпочтительно следы ≤ N ≤ 0,01%;

* следы ≤ S ≤ 0,005%; предпочтительно следы ≤ S ≤ 0,002%;

* следы ≤ P ≤ 0,015; предпочтительно следы ≤ P ≤ 0,007%;

* следы ≤ Mo ≤ 0,3%; предпочтительно следы ≤ Mo ≤ 0,1%;

* следы ≤ Cu ≤ 0,5%; предпочтительно следы ≤ Cu ≤ 0,1%;

* следы ≤ Al ≤ 0,01%; предпочтительно следы ≤ Al ≤ 0,002%;

* следы ≤ Ti ≤ 0,01%; предпочтительно следы ≤ Ti ≤ 0,002%;

* следы ≤ Ca + Mg ≤ 0,05%; предпочтительно следы ≤ Ca + Mg ≤ 0,001%;

* следы ≤ редкоземельных элементов ≤ 500 ч/млн;

* остальное железо и примеси, образующиеся в результате плавки;

- тем, что микроструктура сплава полностью рекристаллизована;

- и тем, что текстура указанного сплава следующая:

* 8 - 20%, предпочтительно 9 - 20%, по площади поверхности или по объёму компонента {001}<110>, разориентировано не более чем на 15°;

* 8 - 25%, предпочтительно 9 - 20%, по площади поверхности или по объёму компонента {111}<112>, разориентировано максимум на 15°;

* 5 - 15%, предпочтительно 6 - 11%, по площади поверхности или по объёму компонента {111}<110>, разориентировано максимум на 15°;

* оставшаяся часть материала, состоящая из других компонентов текстуры, разориентирована максимум на 15°, каждый из которых представляет максимум 15% по площади или объёму, перекрытие указанных других компонентов текстуры с любым из компонентов {001}<110>, {111}<112> и {111}<110> составляет не более 10% по площади или объёму.

Согласно варианту изобретения (V + W)/2 + (Ta + Zr)/0,2 ≥ 0,8%, предпочтительно ≥ 1,0%.

Согласно варианту изобретения, следы ≤ Si ≤ 0,1%.

Согласно варианту изобретения, следы ≤ Cr ≤ 0,1%.

Другим предметом изобретения является магнитная деталь, вырезанная из по существу эквиатомного сплава FeCo, характеризующаяся тем, что она получается в результате вырезки из полосы или листа сплава предыдущего типа.

Другим предметом изобретения является магнитный сердечник, изготовленный из по существу эквиатомного сплава FeCo, характеризующийся тем, что он изготовлен из вырезанных магнитных деталей предыдущего типа.

Как будет понятно, изобретение состоит, прежде всего, в получении полосы или листа с помощью последовательности стадий процесса, включая холодную прокатку по меньшей мере в две стадии, т.е. по меньшей мере два прохода холодной прокатки или по меньшей мере две группы последовательных проходов холодной прокатки, два прохода или группы проходов, которые будут называться LAF1 и LAF2, разделены особым промежуточным отжигом R1 только частичной рекристаллизации, выполняемым непрерывно между двумя проходами или двумя группами проходов. Сразу после двух проходов/групп проходов, наконец, выполняется окончательный статический отжиг, последний приводит к получению полностью рекристаллизованной полосы. Такие стадии применяются к сплаву чётко определённого состава и условия обработки приводят к созданию в холоднокатаной и отожжённой полосе или листе определённой текстуры в соответствии с тремя основными заданными текстурными компонентами и в заданных пропорциях.

Кроме того, последовательность двух операций холодной прокатки, разделённых отжигом, ведущим только к частичной рекристаллизации, должна начинаться на полосе, которая рекристаллизована на 100% после операции горячей прокатки и любых последующих обработок, если таковые имеются.

Все эти особенности придают ленте или листу чрезвычайно низкие магнитные потери.

Далее по тексту, когда мы говорим о «стадии холодной прокатки» и степени обжатия, следует понимать, что мы будем включать случай, когда стадия холодной прокатки выполняется за несколько проходов, выполняемых в непосредственной последовательности, следовательно, без какого-либо промежуточного отжига, и что скорость обжатия на «стадии холодной прокатки» представляет собой общую степень, полученную в конце всех проходов стадии, если имеется несколько проходов.

При применении изобретения неожиданно нет необходимости иметь в наличии металл с высокой химической чистотой и высокой неограниченностью для получения ожидаемых характеристик, хотя все же предпочтительнее начинать с минимально возможных концентраций примесей и включений, чтобы получить ещё более высокие характеристики, чем характеристики сопоставимых существующих продуктов.

Из вышеизложенного следует, что можно использовать обычное сырьё, а не обязательно новое сырьё, содержащее мало остаточных элементов и различных примесей, и что можно отказаться от многократного переплава при производстве слитка, из которого будут получены полосы или листы. Конечно, когда желательно получить полосы или листы с исключительно низкими магнитными потерями, такие операции не исключаются из способа согласно изобретению. Однако такие операции больше не нужны для получения магнитных потерь, считающихся «низкими» в соответствии с обычными критериями, определёнными выше.

Оказывается, что использование последовательности стадий согласно изобретению применительно к по существу эквиатомному сплаву FeCo, к которому также можно добавлять определённые легирующие элементы в относительно ограниченных количествах, приводит к получению определённой текстуры, в которой компоненты {001}<110>, {111}<112>, а также, но, возможно в меньшей степени, {111}<110> присутствуют в точных пределах и с точной максимальной разориентацией для каждого из компонентов.

Примечательно, что такая текстура допускает относительно высокие концентрации примесей в сплаве для получения низких магнитных потерь, и приводит к получению магнитных потерь, которые являются даже особенно низкими, если примеси находятся на низком уровне, порядка того, что было необходимо для способов известного уровня техники, используемых для изготовления полос и листов из эквиатомных сплавов FeCo, чтобы получить только низкие магнитные потери.

Изобретение будет лучше понятно из последующего описания, приведённого со ссылкой на следующие прилагаемые чертежи:

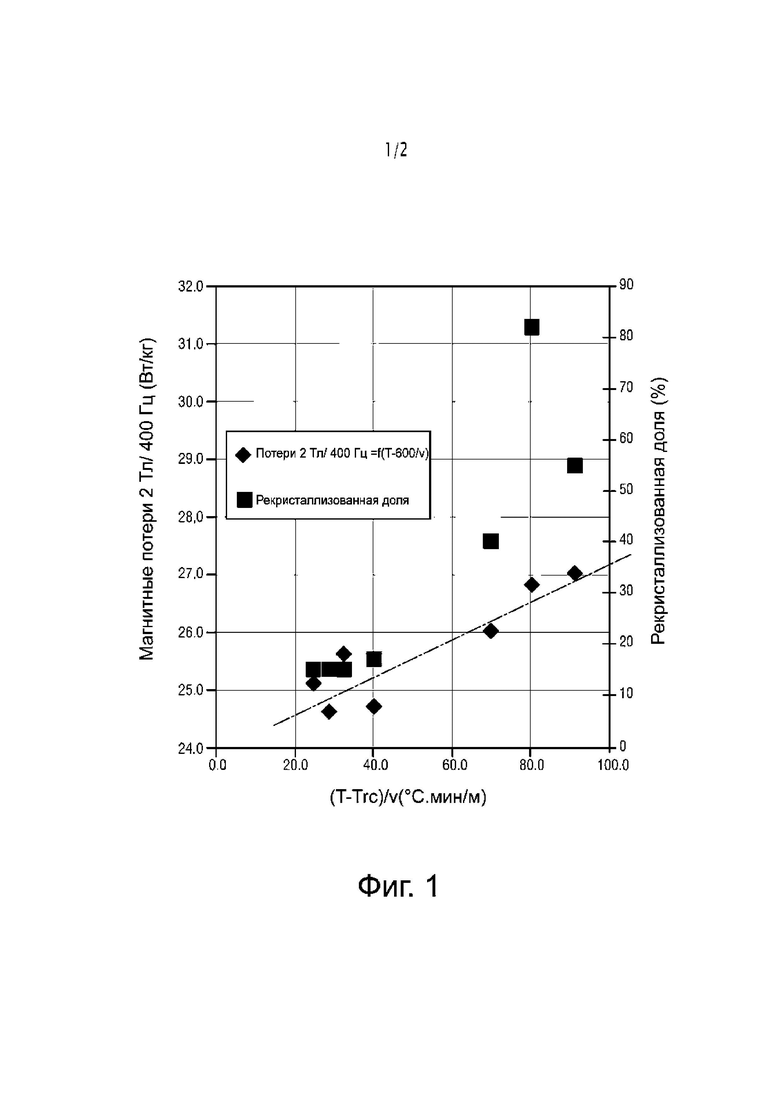

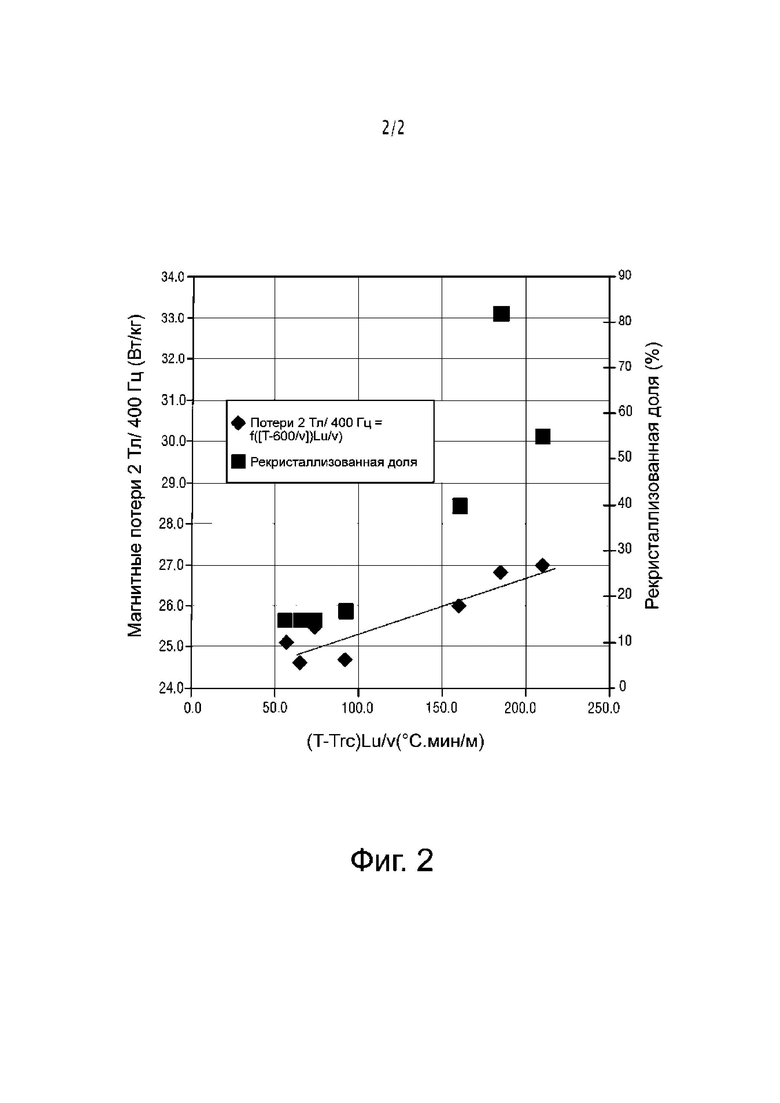

фиг. 1 представляет в Вт/кг магнитные потери в поле 2 Тл 400 Гц и степень рекристаллизации различных образцов в зависимости от величины (T – Trc)/V в °C.мин/м;

фиг. 2 представляет в Вт/кг магнитные потери в поле 2 Тл 400 Гц и степень рекристаллизации различных образцов в зависимости от величины (T – Trc).Lu/V в °C.мин для эффективной длины печи (Lu) 2,6 м.

В формулах T и Trc выражены в °C, Lu в м, V в м/мин.

В изобретении обсуждаются практически эквиатомные сплавы FeCo со следующим составом. Все проценты являются массовыми процентами. Говоря о наличии «следов», следует понимать, что рассматриваемый элемент может полностью отсутствовать или присутствовать только в виде примеси, возникающей в результате простой плавки сырья и получения жидкого металла, где концентрация может быть на пределе возможности обнаружения элемента используемым измерительным прибором. Вышеупомянутое включает случай, когда измерительный прибор покажет низкое содержание элемента, тогда как фактическая концентрация будет равна нулю.

Концентрация Co составляет 47,0 - 51,0% и предпочтительно 47,0 - 49,5%.

Такая концентрация обязательно близка к эквиатомному составу около 49% Co и 49% Fe для FeCo-сплава, содержащего, кроме того, около 2% V.

Бинарный эквиатомный сплав FeCo, как известно, обладает как очень высокой величиной намагниченности насыщения JSAT (2,35 Тл), так и очень низкой константой магнитокристаллической анизотропии K1, что допускает исключить или по меньшей мере значительно уменьшить скорость охлаждения порядка 250°C/час (обычно 100 - 500°С/час, но предпочтительно 200 - 300°С/час) после окончательного отжига. Низкая или даже нулевая константа магнитокристаллической анизотропии во многом определяет магнитные свойства сплава как при постоянном токе, так и при переменном токе низкой частоты.

Концентрация V+W составляет от следов до 3,0% и предпочтительно 0,5 - 2,5%.

Присутствие V и/или W предназначено для снижения скорости разупрочнения ниже 700°C, что позволяет проводить гиперзакалку, которая предпочтительно следует за горячей штамповкой, чтобы сохранить соответствующую пластичность металла для холодной прокатки. 2% V также позволяет удвоить удельное электрическое сопротивление по сравнению с FeCo без V, что приводит к значительному снижению магнитных потерь на низких и, особенно, средних частотах и тем самым, в частности, заметному во всём диапазоне электрических инженерных применений, обычно несколько десятков Гц для низкочастотных наземных применений и от нескольких сотен до нескольких тысяч Гц, как правило, для авиационных применений (генератор, трансформатор, сглаживающий фильтр). Начиная с 2% V и в зависимости от конечной температуры отжига Rf, мы входим в двухфазную область α + γ, что неблагоприятно сказывается на магнитных характеристиках сплава. За пределами 3,0% V и при любой температуре окончательного отжига Rf образуется немагнитный аустенит γ, и тогда магнитные характеристики становятся явно посредственными для обычных применений эквиатомных сплавов FeCo. Таким образом, добавление V и/или W, которые имеют, по существу, одинаковые эффекты, не рекомендуется, если они выходят за пределы вышеупомянутого предела в 3,0% для суммы V + W.

Сумма концентраций Ta и Zr составляет от следов до 0,5%.

Ta и Zr, как V и W, замедляют скорость упорядочения. В этом отношении добавление 0,2% Ta имеет тот же эффект, что и 2% V и W. Однако Ta и Zr не влияют на удельное электрическое сопротивление, поэтому для обычных применений предпочтительнее добавление V и W, предназначенные для сплавов, рассматриваемых в изобретении.

Для того чтобы принять во внимание соответствующие эффекты V и W, с одной стороны, и Ta и Zr, с другой стороны, на скорость упорядочения, оценка эффектов двух групп элементов предпочтительно должно осуществляться по формуле:

(V + W)/2 + (Ta + ZR)/0,2 ≥ 0,8%, предпочтительно ≥ 1,0%.

Однако также должны соблюдаться верхние пределы концентраций V+W и Ta+Zr, указанные выше.

Концентрация Nb находится между следами и 0,5% и предпочтительно между следами и 0,1%.

Возможное добавление Nb может представлять интерес для предотвращения появления фаз охрупчивания во время возможного повторного нагрева, который предшествует гиперзакалке горячеформованного полуфабриката, и, таким образом, позволяет успешно выполнять операции холодной прокатки. Но Nb является мощным ингибитором роста зёрен и значительно затрудняет рост во время окончательного статического отжига Rf. Таким образом, достижение соответствующих магнитных свойств оказывается под угрозой, если концентрация Nb слишком высока. Кроме того, Nb легко связывается с C, N и O с образованием карбидов, нитридов, карбонитридов или оксидов, которые способствуют замедлению роста зёрен и ухудшают магнитные свойства либо прямо (за счёт захвата блоховских доменных границ), либо косвенно (за счёт ограничения размера зерна).

Таким образом, в зависимости от применяемых методов: приготовление с переплавом или без него, приготовление с окислением, азотированием, науглероживанием, ограниченным или неограниченным, жидкого металла, проведением нагрева переменной продолжительности перед гиперзакалкой или гиперзакалкой, выполняемой непосредственно после горячей штамповки, всего несколько 1/100% Nb, обычно 0,10% и, например, 0,04% или 0,07% Nb может быть добавлено. За пределами 0,5% ингибирующий эффект на рост зёрен является чрезмерным для получения искомых магнитных свойств.

Концентрация B находится между следами и 0,05%.

B играет роль, аналогичную роли Nb, но также вызывает охрупчивание, и его присутствие должно быть соответствующим образом ограничено.

Концентрация Si находится между следами и 3,0%, в некоторых случаях между следами и 0,1%.

Концентрация Cr находится между следами и 3,0%, в некоторых случаях между следами и 0,1%.

Si и Cr известны своей способностью значительно увеличивать удельное электрическое сопротивление материалов. Однако в конкретном случае эквиатомных сплавов FeCo такая функция уже обеспечивается или может быть обеспечена V, W, Ta, Zr. Кроме того, Cr и Si не снижают скорость упорядочения, в отличие от V, тогда как такое снижение весьма предпочтительно для сплавов, используемых в изобретении.

Таким образом, Cr и Si допустимы в количестве не более 3,0% каждого, если требуется очень высокое электрическое сопротивление, но добавление V в основном предпочтительно для получения повышенного электрического сопротивления, поскольку добавление сопровождается другими положительными эффектами, как было сказано. Добавление большего количества Cr или Si снизит индукцию насыщения и, таким образом, способность материала иметь высокое отношение мощности к массе из-за уменьшения конечных концентраций Fe и Co. Но следует также помнить, что размер электрических машин, таких как трансформаторы, исполнительные механизмы, генераторы… ограничен, в частности, в авиационной области, нагревом из-за эффекта Джоуля и магнитными потерями магнитных сердечников. И всё же добавление Si и/или Cr имеет тенденцию к снижению магнитных потерь, тем самым увеличивая рабочие частоты и магнитную индукцию. Поэтому можно увеличить отношение мощности к массе или уменьшить негативное влияние снижения индукции насыщения. Таким образом, для некоторых конкретных применений, в которых снижение магнитных потерь имеет большое значение, добавление Si и/или Cr может быть в целом выгодным.

Для применений, где такое снижение магнитных потерь особо не требуется, рекомендуется ограничить содержание Cr и Si до 0,1% каждого, что часто соответствует простому отсутствию преднамеренного добавления указанных элементов во время изготовления.

Концентрация Ni составляет от следов до 5,0%, предпочтительно от следов до 0,1%.

Ni является ферромагнитным элементом, но гораздо менее интересен, чем Fe и Co, для намагниченности насыщения Jsat и не имеет преимуществ для снижения константы магнитокристаллической анизотропии K1 и увеличения удельного сопротивления. С другой стороны, Ni улучшает пластичность, что может быть интересно для холодной прокатки. Допускается добавление никеля до 5,0%, но во многих случаях в добавлении никеля нет необходимости, и предпочтительное максимальное содержание 0,1% часто будет просто соответствовать содержанию никеля в сырье. Кроме того, отсутствие добавления никеля способствует ограничению стоимости сплава.

Концентрация Mn находится между следами и 2,0%, предпочтительно между следами и 0,1%.

Mn не имеет особенно благоприятных или неблагоприятных свойств, за исключением снижения Jsat без каких-либо преимуществ, которые могли бы уравновесить это снижение. Может быть добавлено до 2,0%, но предпочтительно будет достаточно концентрации, полученной в результате простого плавления сырья, поэтому предпочтителен максимум 0,1%.

Концентрация С находится между следами и 0,02%, предпочтительно между следами и 0,01%. Таким образом, цель состоит в том, чтобы гарантировать отсутствие выделения карбидов и особенно предотвратить образование кластеров атомов С, которые могут ухудшить магнитные свойства, путём захвата блоховских доменных границ по мере использования материала.

Концентрация S не должна превышать 50 ч/млн (0,005%), поскольку S имеет тенденцию к образованию во время горячего превращения мелких выделений сульфидов, таких как MnS, которые будут очень неблагоприятными для магнитных свойств материала из-за увеличения коэрцитивной силы Hc (и, следовательно, потерь на гистерезис) и за счёт уменьшения магнитной проницаемости µ, таким образом, за счёт увеличения числа ампер-витков, необходимых для намагничивания ярма магнита, что ведёт в направлении увеличения нагрева обмоток за счёт эффекта Джоуля. и снижения эффективности машины. Добавление S не даёт положительного эффекта.

P имеет тенденцию образовывать фосфиды (например, V), которые, как и сульфиды, образуют выделения, взаимодействуя с блоховскими границами магнитных доменов (захват), тем самым ухудшая магнитные свойства, как и в случае S. Концентрация P ограничена максимум 150 ч/млн (0,015%), и предпочтительно не более 70 ч/млн (0,007%).

Mo не приводит к значительному снижению упорядоченности по сравнению с V. Кроме того, Mo относительно дорог и не обладает магнитным моментом, поэтому его добавление уменьшило бы намагниченность насыщения (Jsat) при увеличении цены материала. Его присутствие в сплаве обычно ограничивается 0,3%, а предпочтительно максимально 0,1%.

Как и Mo, Cu является относительно дорогой, не обладает магнитным моментом и, кроме того, имеет тенденцию способствовать образованию кластеров меди в матрицах, богатых железом, которые будут действовать как выделения на блоховских доменных границах, что приводит к ухудшению магнитных характеристик Hc и µ. Содержание меди в сплаве обычно ограничено не более 0,5% и предпочтительно не более 0,1% благодаря разумному выбору сырья и отсутствию преднамеренного добавления.

N и O, как S и P, являются химическими окислителями и, таким образом, обладают большой способностью образовывать немагнитные выделения, неблагоприятно взаимодействуя с блоховскими доменными границами, тем самым значительно ухудшая Hc (за счёт увеличения Hc) и µ (за счёт уменьшения µ): чем больше N и O в матрице, тем больше риск того, что указанные элементы встретятся в горячем состоянии с элементами, которые могут быть окислены, такими как Fe, Co, Mn, V, W, Ta, Zr, Nb, Ti, Ca, Mg, Al, Si, La и т.д. присутствующими в матрице либо в очень больших количествах (Fe, Co и т.д.), либо в виде неизбежных остатков (Ca, Mg, Ti, Al и т.д.). Несмотря на вакуумную плавку сырья (ВИП) и даже вакуумный переплав (ВДП) или шлаковый переплав (ЭШП) слитка или электрода, нельзя полностью предотвратить связывание небольшой доли металла с несколькими десятками ч/млн. окислителей, таких как O и N. Допустимо присутствие не более 300 ч/млн O и 300 ч/млн N, предпочтительно не более 100 ч/млн O и не более 100 ч/млн N.

Si, Mn, но особенно Al, Ti, Ca, Mg или редкоземельные элементы, такие как La, обладают высоким сродством к окислителям, таким как O, N, S, и даже к C, и поэтому могут образовывать различные выделения (оксиды, нитриды, сульфиды, карбиды), которые сильно ухудшают магнитные свойства. Операции переплава (ВДП, ЭШП) значительно уменьшают количество и размер таких выделений, но чем больше элементов, которые могут быть окислены, имеется в начале (например, в слитке, полученном в результате обработки ВИП), тем больше их останется после переплава, и так до финальной стадии изготовления материала. Таким образом, важно с самого начала максимально уменьшить их присутствие.

Таким образом, целью является не более 100 ч/млн Al (0,01%) и предпочтительно не более 20 ч/млн Al (0,002%), не более 100 ч/млн Ti (0,01%) и предпочтительно не более 20 ч/млн Ti (0,002%), не более 50 ч/млн Ca+Mg и предпочтительно не более 10 ч/млн Ca+Mg. В случае добавления редкоземельных элементов, не более 500 ч/млн, цель прежде всего состоит в том, чтобы получить жидкую ванну ВИП с очень низкой химической активностью кислорода перед добавлением редкоземельных элементов.

Остальная часть сплава состоит из Fe и примесей, образующихся в результате плавки.

Следует понимать, что концентрации, считающиеся предпочтительными для некоторых элементов, не зависят от концентраций, считающихся предпочтительными для других элементов. Другими словами, возможно, не отступая от изобретения, иметь один или несколько элементов в его предпочтительном диапазоне(ах), в то время как другие элементы не будут находиться в их предпочтительных диапазонах, если они присутствуют.

Состав сплава даёт такую же температуру полной рекристаллизации, которая обычно составляет порядка 700°С, тогда как начало рекристаллизации начинается примерно при 600°С после явления восстановления (которое происходит примерно при 500 - 600°С). Необходимо знать время (которое будем называть «эффективным временем» и обозначать «tu»), в течение которого материал находится в зоне рекристаллизации печи отжига (иными словами, в зоне, где температура печи составляет по меньшей мере 600°С) при проходе полосы в печи отжига со скоростью V, и которая может быть измерена экспериментально или определена расчётным путём с использованием моделей, известных специалисту в данной области техники. В рамках изобретения считается, что критическая температура рекристаллизации Trc, при которой начинается рекристаллизация материала, составляет Trc=600°C. Эффективная длина (печи) рекристаллизации Lu равна Lu=V.tu и довольно легко может быть измерена специалистом в данной области техники при измерении температуры движущейся полосы.

В соответствии с изобретением отправной точкой является полуфабрикат, который был изготовлен (без переплавки, если желательно сохранить экономичный способ производства и конечные характеристики продукта, которые просто сравнимы с характеристиками обычных продуктов и не особенно улучшены по сравнению с ними же или с переплавом, если нужно получить более подходящие конечные характеристики), литые, горячеформованные и, предпочтительно, гиперзакалённые обычными способами, с параметрами формообразования ковкой и/или горячей прокаткой, которые являются полностью обычными. Такие стадии направлены на получение полуфабриката, подходящего для холодной прокатки для получения полосы или листа из эквиатомного сплава FeCo (таким образом, содержащего примерно столько же Fe, сколько Co, как в массовых процентах, так и в атомных процентах, поскольку два элемента, являясь непосредственными соседями по периодической классификации элементов, имеют очень близкие атомные массы (соответственно 55,8 и 58,9 г/моль), состав которых сравним с составом известных эквиатомных сплавов FeCo. Таким образом получается продукт, обычно в виде полосы, толщиной eHR 1,5 - 2,5 мм, обычно порядка 2 мм. При толщине более 2,5 мм существует риск невозможности отвода тепла достаточно быстро, даже за счёт гиперзакалки, для предотвращения сверхбыстрого и охрупчивающего упорядочения.

В конце горячей прокатки полученная полоса не обязательно, но очень предпочтительно должна подвергаться гиперзакалке. Такая обработка используется для предотвращения в очень большой степени превращения порядка/беспорядка в материале, так что материал остаётся в почти неупорядоченном структурном состоянии, мало изменённом по сравнению с его структурным состоянием, полученным горячей прокаткой при температуре выше Trc, и который по этой причине достаточно пластичен для холодной прокатки.

Таким образом, гиперзакалка позволяет без труда провести холодную прокатку горячекатаной полосы до конечной толщины в результате холодной прокатки, при любой её толщине при условии, что толщина не превышает 2,5 мм, и при любом её составе, при условии, что состав находится в пределах, установленных изобретением.

Гиперзакалку можно проводить непосредственно на выходе горячей прокатки, т.е. без промежуточного нагрева полосы, если температура полосы в конце прокатки достаточно высока, и если это позволяет установка горячей прокатки или в противном случае после повторного нагрева полосы до температуры выше температуры превращения упорядоченность/разупорядоченность.

На практике, поскольку охрупчивание за счёт упорядочения устанавливается между 720°C и температурой окружающей среды, есть две возможности проведения гиперзакалки:

- либо ещё горячий металл после его горячей прокатки подвергают резкому охлаждению (обычно по меньшей мере 200°С/сек, предпочтительно по меньшей мере 1000°С/сек, более предпочтительно по меньшей мере 2000°С/сек), т.е. водой на выходе из цеха горячей прокатки от температуры 800 - 1000°С до комнатной температуры;

- или горячекатаный и затем медленно охлаждаемый, при этом хрупкий металл нагревают до 800 - 1000°С, перед интенсивным охлаждением, т.е. по меньшей мере 200°С/сек, предпочтительно по меньшей мере 1000°С/сек, более предпочтительно по меньшей мере 2000°C/сек, до комнатной температуры.

Такая обработки сама по себе известна специалистам в данной области техники.

В конце указанной последовательности операций металл должен находиться в 100% рекристаллизованном состоянии, если только полная рекристаллизация не достигается одним дополнительным отжигом или дополнительными отжигами, которые будут проводиться перед последовательностью LAF1-R1-LAF2, как было замечено, последовательность является одним из основных элементов изобретения.

Горячую прокатку эквиатомных сплавов FeCo в виде полос чаще всего проводят около 900°С, а затем получают рекристаллизацию на уровне 100% или очень близком при нахождении полосы в смотанном состоянии.

Если горячекатаный продукт представляет собой лист, не предназначенный для намотки, и если в ходе предварительных испытаний установлено, что 100% рекристаллизация систематически ещё не достигается после горячей прокатки, условия горячей прокатки и связанных с ней операций можно регулировать, чтобы с уверенностью получить 100% рекристаллизованное состояние, путём изменения времени нагрева, предшествующего горячей прокатке, или путём замедления охлаждения, которое следует за горячей прокаткой, т.е. поместив лист металла под кожух.

Начиная с горячеформованного и, при необходимости, гиперзакалённого продукта, который рекристаллизован на 100% или близко к этому, можно проводить впоследствии по меньшей мере две стадии холодной прокатки и по меньшей мере один промежуточный отжиг в соответствии с изобретением, исходя из стандартизированной микроструктуры, на которой воздействие следующих операций по текстурированию материала было бы предсказуемым и управляемым.

После горячей прокатки и, при необходимости, гиперзакалки металл предпочтительно подвергают обычным способом операции химического травления и/или механического удаления окалины с горячекатаной полосы, чтобы предотвратить образование прокатной окалины на поверхности полосы при последующих операциях прокатки. Такая операция не влияет на микроструктуру полосы и, следовательно, не является элементом изобретения.

Затем проводят первую холодную прокатку LAF1 100% рекристаллизованного полуфабриката начальной толщины eHR за один или несколько проходов, которая разрушает исходную рекристаллизованную микроструктуру. Полировку можно проводить перед первым проходом или между двумя проходами. Таким образом, полуфабрикат доводят до толщины e1, менее или равной 1 мм, предпочтительно менее или равной 0,6 мм, обычно в пределах 0,5 - 0,2 мм, обычно 0,35 мм, и которая может уменьшаться до 0,12 мм, что согласно изобретению соответствует общей степени обжатия TR1 при первой холодной прокатке LAF1, составляющей 70 - 90%.

Затем проводят промежуточный непрерывный отжиг R1 полуфабриката в туннельной печи. Промежуточный отжиг R1 по изобретению обязательно проводят непрерывно, чтобы можно было получить на выходе из печи отжига достаточно высокие скорости принудительного охлаждения, т.е. по меньшей мере 600°С/час, предпочтительно по меньшей мере 1000°С. C/час, более предпочтительно по меньшей мере 2000°C/час, что может быть достигнуто только в том случае, если полоса размотана и, таким образом, не имеет форму рулона, как если бы полоса была в статической печи отжига.

Промежуточный отжиг R1 проводят при такой температуре, что сплав находится в неупорядоченной ферритной фазе. Вышеупомянутое означает, что температура находится между температурой превращения сплава упорядочение/разупорядочение и температурой превращения сплава феррит/аустенит. Для по существу эквиатомного сплава Fe-Co, такого как сплавы, рассматриваемые в изобретении, с концентрацией Со в пределах 47,0 - 51,0% масс., температура атмосферы печи на эффективной длине печи отжига должна на практике находится между Trc и 950°C. Lu является «эффективной длиной» печи, т.е. длина пути полосы через печь, на котором полоса как таковая, а не только атмосфера печи, эффективно находится при температуре выше Trc. Вышеизложенное может привести к игнорированию определения параметров промежуточного отжига R1 согласно изобретению в частях печи, ближайших к её входу и выходу, при которых нет уверенности в том, что эффективная температура достаточна для металлургически эффективного прохождения полосы. Специалисту в данной области техники известно, как с помощью измерений и текущих экспериментов определить, на какой длине Lu в имеющейся в его распоряжении печи температура обработанной полосы фактически выше температуры Trc, зная состав полосы.

Атмосфера печи отжига является предпочтительно восстановительной атмосферой, состоящей, таким образом, из чистого водорода или нейтральной по отношению к водороду газовой смеси (аргона или азота). Нейтральная атмосфера (например, Ar и/или азот) также возможна, однако наличие восстановительной атмосферы гарантирует, что случайное падание воздуха или недостаточная чистота нейтрального газа не вызовут поверхностного окисления полосы, что было бы вредно для соответствующего выполнения последующей холодной прокатки.

Температура полосы на эффективной длине Lu печи отжига, как уже было сказано, заключена между температурой начала рекристаллизации Trc (которую с хорошим приближением можно принять равной 600°С с учётом состава полос, к которым относится изобретение и который находятся в ограниченном диапазоне), и 900°С, предпочтительно между 700 и 900°С, чтобы получить частичную рекристаллизацию с большей уверенностью, но, тем не менее, достаточную для всех составов сплавов, рассматриваемых изобретением. Эффективная температура атмосферы печи должна быть выбрана соответствующим образом, принимая также во внимание тот факт, что полосе требуется разное время для нагрева после входа в печь, и что природа указанной атмосферы также может влиять на время нагрева. Чистый водород является обычным газом, наиболее выгодным с этой точки зрения, но теплообмен в печи можно улучшить и за счёт задания режима принудительной конвекции, так что газовые атмосферы менее благоприятны для теплообмена, чем чистый водород, но могут быть использованы более легкоуправляемые с точки зрения безопасности эксплуатации печи. Гелий обеспечит даже лучшую теплопередачу, чем водород, и создаст меньше проблем с безопасностью, но гелий намного дороже и не является восстанавливающим.

Полоса должна находиться в указанном температурном диапазоне в течение времени от 15 с до 5 мин. По меньшей мере, для самой короткой продолжительности и самых высоких температур отжига R1 вышеизложенное может привести к необходимости температуры атмосферы печи чуть выше 900°C, т.е. 950°С. Специалист в данной области техники сможет экспериментально определить, в зависимости от продуктов, которые он обрабатывает, скорости их прохождения и точных характеристик печи, какие температуры в печи будут подходящими для того, чтобы сама полоса достигла температуры согласно настоящему изобретению в течение времени, также соответствующего изобретению, с целью получения только частичной рекристаллизации полосы.

Степень только частичной рекристаллизации, полученной после промежуточного отжига R1, должна составлять 10 - 50%, предпочтительно 15 - 40%, более предпочтительно 10 - 30%. Слишком низкая степень рекристаллизации делает ненужным промежуточный отжиг R1, тогда как слишком высокая степень рекристаллизации ухудшает магнитные потери конечного продукта.

Скорость V прохождения полосы через печь может быть подобрана с учётом длины печи таким образом, чтобы время прохождения через зону однородной температуры печи составляло от 10 с до 10 мин и предпочтительно составляло от 15 с до 5 мин. В любом случае время пребывания при температуре Trc - 900°C должно быть более 15 с, более предпочтительно более 30 с, особенно если условия теплопередачи не являются оптимальными. Для промышленной печи длиной порядка одного метра скорость должна быть более 0,1 м/мин. Для другого типа промышленной печи длиной 30 м рабочая скорость должна быть более 2 м/мин, предпочтительно 7 - 40 м/мин. В общем, специалист в данной области техники знает, как согласовать рабочие скорости в соответствии с длиной имеющихся печей.

Дополнительным условием является соблюдение следующего соотношения во время отжига R1, который предшествует второй холодной прокатке LAF2, которая будет описана ниже и которая придаёт полосе окончательную толщину e2:

26°C⋅мин⋅м ≤ (T – CRT)⋅Lu / V ≤ 160°C⋅мин.

с T и Trc в °C, Lu в м, скоростью V в м/мин, зная, что Trc = 600°C является хорошим приближением.

Предпочтительно 50°C⋅мин ≤ (T – Trc)⋅Lu/V ≤ 160°C⋅мин при Trc=600°C, как указано выше.

Два неравенства также действительны для промежуточных толщин е1 полосы, отличных 0,35 мм во время промежуточного отжига R1, например, 0,3 мм или 0,5 мм.

Действительно, неожиданно было обнаружено, что для получения низких магнитных потерь на сплавах, используемых в изобретении (максимум порядка 26,5 Вт/кг), после промежуточного отжига R1 необходимо было добиться лишь частичной рекристаллизации полосы со степенью рекристаллизации, указанной выше (10 - 50%, предпочтительно 15 - 40%, более предпочтительно 15 - 30%), независимо от полностью рекристаллизованной структуры, которую необходимо получить после окончательного отжига. Для этой цели, таким образом, нет необходимости вводить избыточное количество тепла в полосу во время промежуточного отжига R1 частичной рекристаллизации согласно изобретению. Однако для вышеизложенного существует минимум, который должен выполняться, так как в противном случае не происходит значительной частичной рекристаллизации полосы, и тогда промежуточный отжиг R1 бесполезен: в противном случае мы снова возвращаемся к случаю, сравнимому со случаем, когда LAF1 и LAF2 следовали бы непосредственно друг за другом и, следовательно, была бы обычная только одна холодная прокатка, проводимая за несколько проходов без промежуточного отжига частичной рекристаллизации R1, который является существенным элементом изобретения.

Изобретателям, например, удалось получить магнитные потери при конечной толщине е2 0,1 мм менее 26,5 Вт/кг при 2 Тл/400 Гц, после окончательного отжига на спиральном ленточном тороидальном сердечнике при 880°С путём прохода полосы при промежуточной толщине e1 = 0,35 мм при промежуточном отжиге R1 в печи с эффективной длиной (Lu) 1 м при скорости V 3 м/мин, при температуре 800°С для сплава, где начало рекристаллизации (температура Trc) имеет место при отжиге в течение нескольких минут при температуре около 600°С, что имеет место в случае сплавов, рассматриваемых в изобретении. Такой отжиг соответствует (T-Trc)⋅Lu/V=67°C⋅мин, где T и Trc в °C, Lu в м, V в м/мин, таким образом, менее 160°C⋅мин, а также более 50°C⋅мин, что соответствует предпочтительным требованиям изобретения. Рекристаллизованная фракция, полученная в конце промежуточного отжига R1, измеренная методом EBSD (дифракция обратного рассеяния электронов), составила 40%.

В другом примере изобретателям удалось получить магнитные потери при конечной толщине 0,1 мм менее 26,5 Вт/кг при 2 Тл/400 Гц путем пропускания полосы с промежуточной толщиной е1 = 0,35 мм во время промежуточного отжига. Частичная рекристаллизация R1, в печи с эффективной длиной (Lu) 2,3 м при скорости 3,6 м/мин при температуре 840°С, для сплава, где начало рекристаллизации (температура Trc) приходится на отжиги несколько минут около 600°C. Такой отжиг соответствует (T-Trc)⋅Lu/V=153°C мин, таким образом, здесь снова меньше 160°C мин, а также больше 50°C мин. Рекристаллизованная фракция, полученная в конце промежуточного отжига R1, измеренная методом EBSD, составила 47%.

С другой стороны, тот же отжиг R1 полосы, проводимый со скоростью 2 м/мин, приводит к слишком обширной рекристаллизации, и в конечном состоянии наблюдаются магнитные потери более 26,5 Вт/кг, при значении (T – Trc)⋅Lu/V=276°C⋅мин, т.е. более 160°C⋅мин. Рекристаллизованная фракция, полученная в конце промежуточного отжига R1, измеренная методом EBSD, составила 72%.

В ещё одном примере изобретателям удалось получить магнитные потери при конечной толщине е2 = 0,1 мм, менее 26,5 Вт/кг при 2 Тл/400 Гц, путём пропускания полосы с промежуточной толщиной е2 = 0,5 мм в течение промежуточного отжига R1 частичной рекристаллизации, в печи с эффективной длиной (Lu) 4 м со скоростью 7 м/мин при температуре 860°С, для сплава, начало рекристаллизации которого происходит при отжигах длительностью несколько минут около 600°C (Trc). Такой отжиг соответствует (T-Trc)⋅Lu/V=149°C мин, таким образом, менее 160°C мин, а также более 50°C мин. Рекристаллизованная фракция, полученная в конце промежуточного отжига R1, измеренная методом EBSD, составила 25%.

Следует отметить, что используемая печь непрерывной обработки может быть любого типа. В частности, печь может представлять собой обычную печь сопротивления или также печь с тепловым излучением, печь для отжига с эффектом Джоуля, установку для отжига в псевдоожиженном слое или печь любого другого типа.

На выходе из печи полоса должна охлаждаться с достаточно высокой скоростью, чтобы предотвратить полное превращение упорядочения в разупорядочение во время охлаждения. Однако изобретатели были удивлены, обнаружив, что, в отличие от того, что происходит с горячекатаной полосой толщиной около 2 мм, которая в подавляющем большинстве случаев должна подвергаться гиперзакалке, чтобы впоследствии иметь возможность подвергаться холодной прокатке без проблем, холоднокатаная полоса небольшой толщины (0,12 - 0,6 мм), предназначенная для последующей холодной прокатки, подвергается лишь незначительному частичному упорядочению, так что достигаемая низкая степень охрупчивания не требует гиперзакалки, как указано выше, и которую наиболее предпочтительно проводят после горячей прокатки.

Изобретатели были удивлены, обнаружив, что после непрерывного промежуточного отжига, как описано выше, способность полосы к холодной прокатке и резке (в частности, резке ножницами) становится очень высокой при условии, что превращение разупорядочения в упорядочение не является полным. Вышеизложенное неожиданно означает, что такую полосу можно снова подвергнуть холодной прокатке, несмотря на частичное упорядочение, которое приводит к определённой степени охрупчивания.

Чтобы превращение разупорядочение/упорядочение не было полным, скорость охлаждения выше 200°С должна быть по меньшей мере 600°С/час, предпочтительно по меньшей мере 1000°С/час и более предпочтительно по меньшей мере 2000°С/час. Таким образом, охлаждение за счёт принудительной конвекции или распыление охлаждающей жидкости на практике необходимо для достижения искомой минимальной скорости. Когда температура полосы падает до 200°С, превращение упорядочение/разупорядочение уже существенно не меняется, и с этой точки зрения скорость охлаждения между 200°С и температурой окружающей среды больше не имеет значения.

Скорость охлаждения может быть настолько высокой, насколько это теоретически возможно при заданной толщине полосы и имеющихся средствах охлаждения. Однако практически бесполезно превышать 50000°C/час. Обычно достаточно скорости 2000 - 10000°C/час, и для достижения такой скорости обычно достаточно принудительной конвекции.

Кроме того, отжиг перед последней холодной прокаткой (а именно промежуточный отжиг R1) будет должен (для первого неравенства) и может (для второго неравенства) удовлетворять следующим двум неравенствам в зависимости от температуры полосы T в °C, эффективная длина печи Lu (длина, на которой плато температуры T, или максимальная температура печи выше начальной температуры рекристаллизации Trc полосы для отжигов продолжительностью несколько минут, температура Trc которой принята равной 600°С с подходящим приближением для всех сплавов, охватываемых изобретением) в м, скорость полосы V в м/мин:

* 26°C⋅мин ≤ (T – Trc)⋅Lu/V ≤ 160 °C⋅мин

* и предпочтительно 50°C⋅мин ≤ (T – Trc)⋅Lu/V ≤ 160°C⋅мин.

Причины вышеизложенного будут рассмотрены далее.

Затем, после непрерывного промежуточного проката R1, осуществляют вторую последовательность холодной прокатки LAF2 за один или несколько проходов, что обычно придаёт полосе толщину е2 в пределах 0,05 - 0,25 мм, предпочтительно 0,07 - 0,20 мм. e2, как правило, представляет предполагаемую конечную толщину холоднокатаной полосы. Степень обжатия TR2 второй холодной прокатки LAF2, согласно изобретению, составляет 60 - 80%, предпочтительно 65 - 75%.

Если случай двух операций холодной прокатки LAF1 и LAF2 и промежуточного отжига R1 с последовательностью LAF1-R1-LAF2, следующей за горячей прокаткой и предшествующей окончательному статическому отжигу Rf, является типичным предпочтительным случаем изобретения, может быть предусмотрено большее число операций холодной прокатки и промежуточного отжига в дополнение к LAF1, R1 и LAF2, выполняемым, как описано выше. Такие дополнительные операции холодной прокатки и промежуточного отжига могут быть обозначены LAFi и Ri соответственно и осуществляются, начиная с горячекатаного и охлаждённого полуфабриката согласно изобретению. Следовательно, все вышеуказанные операции должны предшествовать последовательности LAF1-R1-LAF2, которая является обязательной в изобретении, а полуфабрикат должен быть рекристаллизован на 100% после последнего из отжигов Ri, чтобы начать последовательность LAF1-R1-LAF2 согласно изобретению на 100% рекристаллизованной микроструктуре по причинам, указанным выше в отношении случая, когда холодная(ые) прокатка(и) и отжиг(и) не проводятся перед указанной последовательностью.

Может быть только один дополнительный цикл LAF1-R1 по отношению к наиболее обычному случаю последовательности операций LAF1-R1-LAF2, но следует понимать, что изобретение распространяется на случаи, когда имеется несколько таких дополнительных циклов LAF1- R1-LAF2, которые добавляются к LAF1-R1-LAF2, и все они выполняются до LAF1. В любом случае отжиг R1, проводимый перед последней холодной прокаткой LAF2, должен проводиться в зависимости от максимальной температуры полосы T, эффективной длины печи Lu (длины, на которой плато температуры T или максимальная температура печи выше температуры Trc, начальной температуры рекристаллизации полосы для отжига в течение нескольких минут, здесь 600°C), при такой скорости полосы V (в м/мин), что:

* 26°C⋅мин ≤ (T – Trc)⋅Lu/V ≤160°C⋅Мин.

* предпочтительно 50°C⋅мин ≤ (T – Trc)⋅Lu/V ≤ 160°C⋅мин.

Примером такого процесса, включающего два дополнительных цикла LAFi-Ri, может быть, все ещё начиная с горячеформованной полосы толщиной eHR 2 мм из предыдущего примера, сначала выполнение первой холодной прокатки LAFi-no.1 с обжатием TR(i=1) по меньшей мере 40%, для получения толщины полосы ei-no.1 не более 1,2 мм, затем первого непрерывного промежуточного отжига Ri-no.1., для которого необходимо, чтобы время прохождения в эффективной зоне печи, где создаётся температура полосы между Trc и 900°С, составляло от 10 с до 10 мин, предпочтительно от 15 с до 5 мин, более предпочтительно от 30 с до 5 мин, и в любом случае так, чтобы металл был предпочтительно рекристаллизован на 100%, чтобы надёжнее гарантировать, что после последнего промежуточного отжига и, таким образом, перед LAF1 лист или полоса могут быть полностью рекристаллизованы, как того требует изобретение. За промежуточным отжигом R1-no.1 следует охлаждение со скоростью более 600°С в час, предпочтительно более 1000°С в час или даже более 2000°С/час. На практике бесполезно превышать 10000°С/час, обычно достаточно скорости 2000 - 3000°С/час. В общем, когда холодная прокатка должна выполняться после непрерывного промежуточного отжига (Ri или R1), такое быстрое охлаждение необходимо проводить по причинам, указанным выше, связанным со способностью полосы подвергаться холодной прокатке, а также к её способности к резке, если такая способность полезна.

Затем проводят вторую холодную прокатку LAFi-no.2 со скоростью TRi-no.2 по меньшей мере 40% до толщины ei-no.2 не более 0,96 мм с последующим вторым промежуточным отжигом Ri-no.2 с последующим охлаждением со скоростью более 600°С/час и предпочтительно более 1000°С/час или даже более 2000°С/час. На практике бесполезно превышать 10000°С/час, обычно достаточно скорости 2000 - 3000°С/час. Отжиг Ri-no.2 характеризуется тем, что время прохождения в эффективной зоне печи, где создаётся температура полосы от Trc до 900°С, составляет от 10 с до 10 мин, предпочтительно составляет от 15 с до 5 мин. 15 с и 5 мин, более предпочтительно между 30 с и 5 мин, а также тем, что после отжига Ri-no.2 металл рекристаллизован на 100%.

На вышеуказанной стадии проходят типичные и обязательные стадии изобретения: LAF1-R1-LAF2 и Rf.

Осуществляют первую холодную прокатку LAF1, которая должна составлять 70 - 90%, которая здесь выбрана равной 80%, что приводит к толщине полосы е1 не более 0,19 мм. Таким образом, рекристаллизованная на 100% микроструктура, полученная из Ri-no.2, разрушается.

Затем проводят частичный рекристаллизационный отжиг R1 с последующим охлаждением со скоростью более 600°С/час, предпочтительно более 1000°С/час или даже 2000°С/час. На практике бесполезно превышать 10000°С/час, обычно достаточно скорости 2000 - 3000°С/час. Отжиг R1 характеризуется пропусканием полосы с промежуточной толщиной не более е1 = 0,19 мм, в печи с эффективной длиной 4 м (Lu) со скоростью 12 м/мин, при температуре 820°С для сплава, в котором начало рекристаллизации происходит при отжиге в течение нескольких минут при температуре около 600°C (другими словами, Trc). Такой отжиг соответствует (T – Trc)⋅Lu/V = 73,3°C⋅мин, таким образом, менее 160°C⋅мин, а также более 50°C⋅мин. Следовательно, он же удовлетворяет вышеупомянутым необходимым условиям для отжига R1, предшествующего последней холодной прокатке.

Затем проводят холодную прокатку LAF2, которая является четвёртой холодной прокаткой в указанном примере. LAF2 должен иметь степень обжатия 60 - 80%, и в описании выбрано 70%, что даёт полосу с конечной толщиной е2, равной не более 0,06 мм.

Наконец, проводят окончательный статический Rf отжиг для полной рекристаллизации, обычно при температуре 850 - 890°C в восстановительной атмосфере в течение нескольких часов, например, при 880°С в чистом водороде в течение 3 ч с последующим охлаждением со скоростью 100 - 500°С/час, предпочтительно 200 - 300°С/час, чтобы сильно уменьшить или исключить константу магнитокристаллической анизотропии К1.

Таким образом, может быть вполне достаточно провести только два цикла холодной прокатки с промежуточным отжигом R1 (частичная рекристаллизация), заканчивающимся быстрым охлаждением (по меньшей мере, 600°C/час, как описано выше), и с распределением степени обжатия TR между двумя операциями холодной прокатки, которые были указаны ранее и которые приводят к искомой конечной толщине перед окончательным статическим отжигом полной рекристаллизации Rf, который будет подробно описан ниже.

С другой стороны, как было сказано, можно было бы провести до Rf более двух последовательных холодных прокаток (четыре в предыдущем примере) с соответствующими промежуточными отжигами и быстрым охлаждением, опять же путём соответствующего распределения соответствующих степеней обжатия холодной прокатки. Но по меньшей мере с экономической точки зрения ясно, что существует заинтересованность в том, чтобы не умножать последовательные холодные прокатки и отжиг сверх того, что было бы необходимо согласно опыту, и что как минимум две очень специфические последовательности холодной прокатки LAF1 и LAF2, обусловленные соответствующим узким диапазонам степеней обжатия TR1 и TR2, разделённых не менее специфическим непрерывным промежуточным отжигом с частичной рекристаллизацией R1 с последующим быстрым охлаждением, также представляет собой предпочтительный случай, причём LAF1 проводят на горячекатаном полуфабрикате, который полностью рекристаллизуется и, при необходимости, подвергается гиперзакалке.

Следует понимать, что условия:

- 26°С⋅мин ≤ (T – Trc)⋅Lu/V ≤ 160°C⋅мин, при Trc равной 600°C;

- предпочтительно 50°C⋅мин ≤ (T – Trc)⋅Lu/V ≤160°C⋅мин;

являются условиями, которым должен соответствовать непрерывный отжиг R1, предшествующий последней холодной прокатке LAF2.

С другой стороны, такие условия не обязательно должны удовлетворяться дополнительными промежуточными отжигами R1, если таковые имеются, поскольку в таком случае обязательно, чтобы рекристаллизация была завершена только после последнего дополнительного отжига R1. Только предпочтительно, чтобы рекристаллизация была полной после других, если таковые имеются, дополнительных отжигов Ri. Для таких отжигов при их проведении необходимо, чтобы время прохождения в эффективной зоне печи, где температура полосы составляет от Trc до 900°C, предпочтительно составляло от 10 с до 10 мин, и предпочтительно составляет от 15 с до 5 мин, более предпочтительно от 30 с до 5 мин.

Необходимо иметь состояние 100% рекристаллизации непосредственно перед LAF1 (следовательно, после последнего дополнительного отжига Ri).

В качестве примеров можно упомянуть следующие схемы последовательности производственных стадий, включающие несколько промежуточных отжигов R1 и соответствующие изобретению.

Пример 1, с двумя промежуточными отжигами Ri:

Горячая прокатка до толщины eHR 2 мм – LAFi-no.1 при степени обжатия 50% до толщины 1 мм – Ri-no.1 до степени рекристаллизации 100% – LAFi-no.2 при степени обжатия 50% до толщины 0,5 мм – Ri-no.2 до степени рекристаллизации 100% – LAF1 при степени обжатия 70% до толщины e1 0,15 мм – R1 до степени степень рекристаллизации 10 - 40% - LAF2 при степени обжатия 66% до толщины e2 0,06 - статический Rf при 850°C в течение 3 ч в атмосфере водорода, обеспечивающий полную рекристаллизацию.

Пример 2, с тремя промежуточными отжигами Ri:

Горячая прокатка до толщины eHR 2,5 мм – LAFi-no.1 при степени обжатия 40% до толщины 1,5 мм – Ri-no.1 до степени рекристаллизации 100% – LAFi-no.2 при степени обжатия 40% до толщины 0,9 мм – Ri-no.2 до степени рекристаллизации 100% - LAFi-no.3 до степени обжатия 44% до толщины 0,5 мм - Ri-no.3 до степени рекристаллизации 100% - LAF1 до степени обжатия 70% до толщины e1 0,15 - R1 до степени рекристаллизации 10 - 40% - LAF2 при степени обжатия 66% до толщины e2 0,06 - статический Rf при 850°C в течение 3 ч в атмосфере водорода, обеспечивающий полную рекристаллизацию.

Пример 3, с двумя промежуточными отжигами Ri:

Горячая прокатка до толщины eHR 1,5 мм – LAFi-no.1 при степени обжатия 40% до толщины 0,9 мм – Ri-no.1 до степени рекристаллизации 100% – LAFi- no.2 при степени обжатия 44% до толщины 0,5 мм – Ri-no.2 до степени рекристаллизации 100% – LAF1 при степени обжатия 70% до толщины e1 0,15 мм – R1 до степени рекристаллизации 10 - 40% - LAF2 при степени обжатия 66% до толщины е2 0,06 - статический Rf при 850°С в течение 3 ч в среде водорода, обеспечивающий полную рекристаллизацию.

Пример 4, с промежуточным отжигом Ri:

Горячая прокатка до толщины eHR 1,59 мм – LAFi-no.1 при степени обжатия 40% до толщины 0,95 мм – Ri-no.1 - степени рекристаллизации 100% – LAF1 при 70% степени обжатия до толщины e1 0,29 мм – R1 до степени рекристаллизации 10 - 40% – LAF2 при степени обжатия 65% до толщины e2 0,1 мм – статический Rf при 870°C в течение 2 ч в водороде, обеспечивающий полную рекристаллизацию.

Во всех случаях (две и более последовательных холодных прокаток LAF) материал, достигший конечной толщины, подвергается окончательному статическому отжигу Rf в виде полосы, либо предварительно вырезанных и профилированных деталей (спиральные ленточные тороидальные сердечники для трансформаторов, роторов и статоров двигателей), чтобы на этот раз полностью рекристаллизовать полосу и в достаточной мере развить рост ферритного зерна, никогда не входя в аустенитный диапазон. Такой достаточный рост ферритного зерна, приводящий к получению низких магнитных потерь, не может быть получен при непрерывном отжиге, который был бы слишком коротким для этой цели.

Таким образом, статический отжиг Rf проводят обычно более 30 минут, предпочтительно более 1 часа, при температуре 750 - 900°С, предпочтительно 800 - 900°С, более предпочтительно 850 - 880°С, либо в вакууме или в неокисляющей защитной атмосфере, таким образом, нейтральной или восстановительной, т.е. под азотом, под азотно-водородной или аргонно-водородной смесью, под инертным газом, таким как аргон, и предпочтительно под чистым водородом.

Охлаждение, которое следует за окончательным отжигом Rf, можно проводить с любой скоростью, но предпочтительно 100 - 500°С/ч, и более предпочтительно 200 - 300°С/ч.

Причины таких ограничений заключаются в том, что целью охлаждения является оптимизация константы магнитокристаллической анизотропии K1, и что:

- при медленном охлаждении получается положительное значение К1, соответствующее упорядоченному сплаву;

- при очень быстром охлаждении получается отрицательное значение К1, соответствующее неупорядоченному сплаву.

Оптимальные магнитные свойства достигаются при K1, равной нулю, следовательно, для оптимизированных скоростей охлаждения, находящихся в вышеупомянутом диапазоне и, таким образом, наиболее типично около 250°C/час.

Были проведены следующие эксперименты, демонстрирующие преимущества изобретения.

В таблице 3 показаны составы пяти использованных сплавов, данные в массовых процентах. Сплавы 1 и 4 были получены с одной переплавкой из нового и потому дорогого сырья. Другие сплавы 2 (который представляет собой сплав, обозначенный «Срав. 1» в таблице 1 и состав которого соответствует составу, который может быть использован в настоящем изобретении), 3 и 5 были получены без переплава из обычного сырья, то есть по минимально возможной цене. В результате концентрации Mn, S, Ni, Cu, Nb в сплаве 1, обусловленные плавкой сырья и условиями производства жидкого металла, а не добавками указанных элементов, ниже, чем концентрации тех же элементов в других сплавах, и показывают, что в случае указанного сплава использовалось сырье очень высокой чистоты. Все сплавы имеют составы, соответствующие требованиям изобретения. Элементы, не упомянутые явно, присутствуют, самое большее, только в виде примесей без металлургического эффекта. Также указаны их температуры начала рекристаллизации Trc, которые участвуют в определении параметров промежуточного отжига R1, предшествующего последней холодной прокатке LAF2: как было указано, все температуры очень близки к 600°C, как и в случае сплавов с общим составом, используемым в изобретении.

Таблица 3. Составы сплавов в экспериментах

(переплав)

(без переплава)

(без переплава)

(переплав)

(без переплава)

Слитки (размеры 200 х 500 х 2500 мм), изготовленные из сплавов подвергают горячей прокатке с последующей гиперзакалкой. Опыт показывает, что без гиперзакалки полосы подвержены высокому риску обрыва при холодной прокатке, если холодная прокатка проводится на изделиях с исходной толщиной более 2 мм.

Для этого изделия последовательно подвергают нагреву до 800 - 1200°С, обжиму в виде брусков сечением 100×350 мм и длиной несколько метров, затем горячей механической обработке и очень медленному охлаждению. Затем проводят очень медленный нагрев (16 ч) до 1200°С с последующей горячей прокаткой на полосовом стане, которая изменяла толщину изделия со 100 до 2 мм за 16 последовательных проходов. В конце последнего прохода, заканчивающегося при 950°С, осуществляют гиперзакалку под струей воды со скоростью порядка 1000°С/сек, а затем холодную намотку полученной таким образом горячекатаной полосы.

Микроструктура полосы на 100% рекристаллизована и представляет собой смесь первичного феррита и мартенсита, закалённых из аустенитной фазы (находившейся в равновесии с первичным ферритом при 950°С), смесь, в которую добавлен превращённый вторичный феррит, образовавшийся из аустенита.

После этого горячекатаные полосы подвергают либо одинарной холодной прокатке, либо двойной холодной прокатке LAF1 и LAF2 с промежуточным отжигом R1 для получения холоднокатаных полос.

Наконец, холодные полосы подвергают окончательному статическому отжигу Rf в среде чистого водорода с последующим принудительным охлаждением со скоростью 250°C/час.

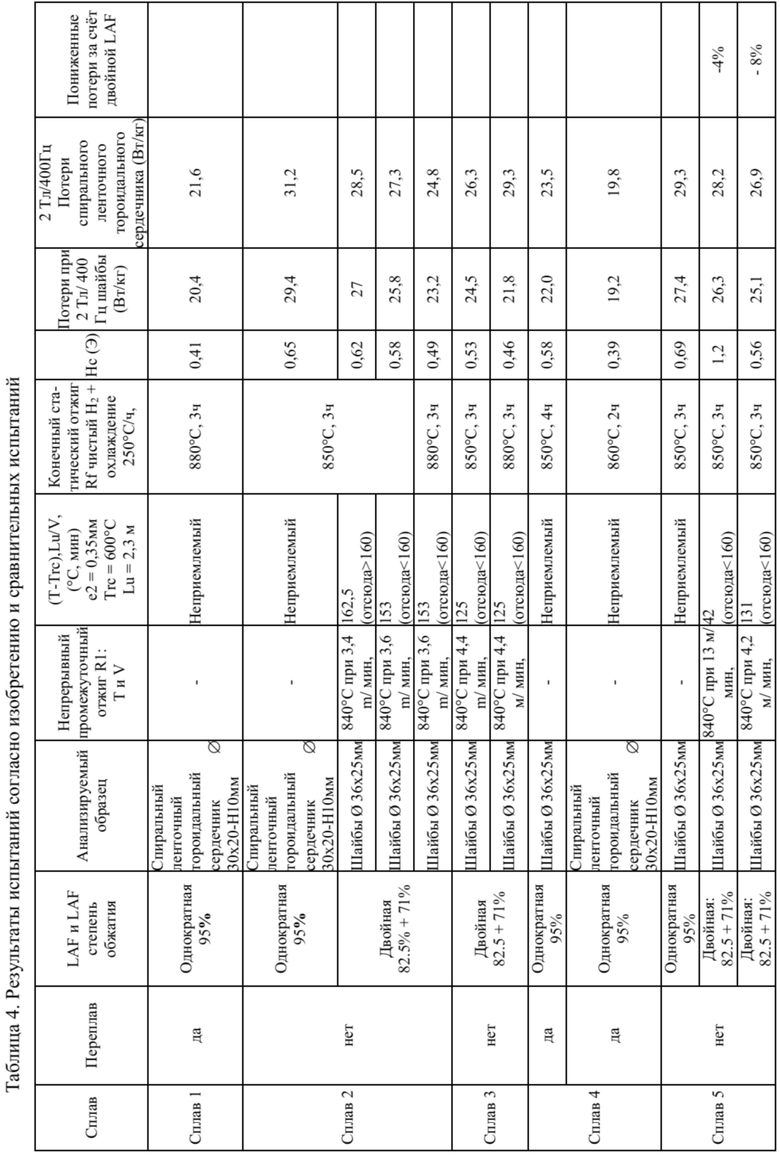

Параметры и результаты экспериментов, проведённых на сплавах 1 - 5 таблицы 3, подтверждающие цель изобретения, приведены в таблице 4. Промежуточные отжиги проводят в печи с эффективной длиной нагрева 2,3 м.

Пример первых двух строк таблицы, относящихся к сплаву 5, показывает положительный вклад (который здесь достаточен для шайб, но недостаточен для тороидального сердечника (T-Trc).Lu/V равный 42°C.мин.) двойного процесса холодной прокатки по сравнению с одинарным процессом холодной прокатки. Третья строка таблицы, которая соответствует значению (T-Trc).Lu/V, находящемуся в предпочтительном диапазоне 50 - 160°C.мин, показывает дополнительное преимущество нахождения в предпочтительном диапазоне для дальнейшего снижения магнитных потерь, дополнительно на 4%.

Испытания с однократной прокаткой, независимо от того, был ли переплав или нет, считаются сравнительными испытаниями. В частности, испытания, проведённые со сплавом 1 с однократной прокаткой и слитком, подвергнутом ЭШП, типичны для материалов сердечника трансформатора, где желательны потери менее или равные 26,5 Вт/кг при 2 Тл и 400 Гц, и получены в настоящем случае за счёт проведения дорогостоящей переплавки. Испытание, проведённое со сплавом 2, не подвергавшемся переплавке, но с однократной холодной прокаткой, типично для материала, предназначенного для роторов вращающихся машин. Поскольку они не включают промежуточный отжиг, соотношение (T-Trc).Lu/V в этом случае не имеет смысла, отсюда и выражение «неприемлемый» в соответствующих ячейках в таблице 4.

Также интересно отметить в отношении испытаний, проведённых со сплавом 2, что увеличение скорости перемещения в печи отжига с 3,4 м/мин до 3,6 м/мин снижает потери при 2 Тл/400 Гц настолько, что для шайб наблюдается изменение значения 27 Вт/кг, которое считается почти приемлемым, но все же слишком высоким, до значения 25,8 Вт/кг, которое считается приемлемым. Причина вышеизложенного заключается в том, что такое ускорение перемещения изменило значение (T-Trc).Lu/V ниже 160°C. мин, которое является максимальным из необходимого в изобретении. Вышеизложенное ясно показывает, что уместно учитывать указанный параметр.

Представленные примеры показывают, что даже для сплавов, которые не являются особо чистыми из-за отсутствия переплава и не особенно тщательного выбора сырья, проведение двойной холодной прокатки с промежуточным отжигом, если точные условия изобретения удовлетворяются, приводит к сохранению низких магнитных потерь после окончательного отжига, проводимого в обычных условиях (850°С, 3 ч, и более предпочтительно 880°С, 3 ч или 860°С, 2 ч). Таким образом, для электротехнических применений всех типов, требующих как высокой удельной мощности (что может быть достигнуто с помощью эквиатомных сплавов FeCo), так и низких магнитных потерь при 2 Тл, 400 Гц, порядка 26,5 Вт/кг, или ещё ниже для наиболее требовательных в этом отношении применений, оказывается, что изобретение приводит к получению таких результатов без необходимости проведения дорогостоящих операций по выбору высокочистого сырья и слитков ЭШП или ВДП.

Объяснение такого фактического состояния могло бы быть следующим, учитывая опыт, который будет описан.

Используют слитки без переплава составов Сплав 2, Сплав 3 и Сплав 5 из Таблицы 3, к которым традиционно применяли термическую обработку слитка путём обжатия при температуре 1100 - 1200°С с последующей горячей прокаткой при температуре 1000 - 1200°С на полосовых станах до толщины 2 мм, затем гиперзакалка при температуре около 900°С на выходе горячей прокатки со скоростью охлаждения 1000°С/сек, перед холодной прокаткой до толщины 0,1 мм либо однократная холодная прокатка со степенью обжатия 95%, либо двукратная холодная прокатка до толщины 0,35 мм (степень обжатия 82,5%), затем до толщины 0,1 мм (степень обжатия 71,4%), то есть также с общей степенью обжатия 95%, с промежуточным отжигом при 840°С для скорости полосы 3,6 м/мин для сплава 2, 4,4 м/мин для сплава 3, 4,2 м/мин для сплава 5 в печи с однородной эффективной длиной нагрева Lu 2,3 м. Три случая описаны в таблице 4, и все они могут быть использованы для получения значений магнитных потерь при 2 Тл/400 Гц менее 26,5 Вт/кг.

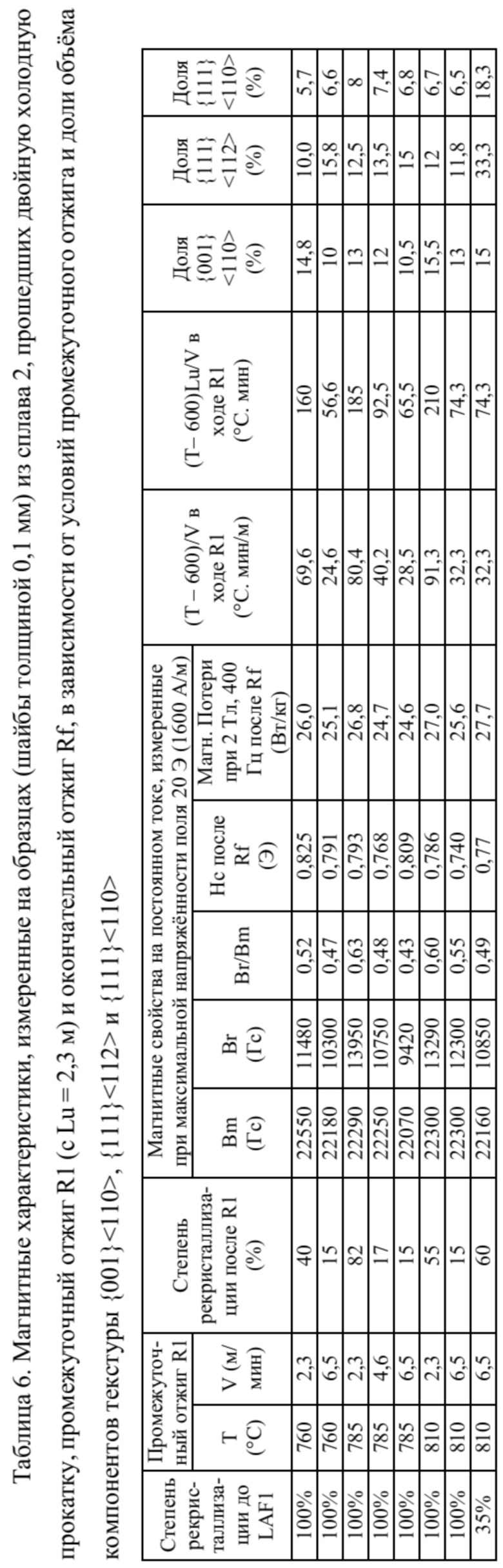

Оказалось, что при прочих равных условиях двойная холодная прокатка (LAF1 и LAF2) и промежуточный отжиг R1 дают полосу в деформационно-упрочнённом состоянии с существенно изменённой текстурой. И значительная разница в текстуре остаётся без каких-либо существенных изменений после окончательного отжига полной рекристаллизации Rf, проведённого в условиях, предусмотренных изобретением. В таблице 5 показана объёмная доля (в %) компонента текстуры {hkl}<uvw>, рассчитанная с максимальной дисперсией 15° по трём углам Эйлера относительно идеальной ориентировки в случаях, когда холоднокатаная полоса находится просто в деформационно-упрочнённом состоянии или находится в полностью рекристаллизованном состоянии после окончательного отжига при 850°С в течение 3 ч. Для промежуточного отжига эффективная длина Lu печи составляет 2,3 м.

Таблица 5. Объёмная доля (в %) компонента текстуры {hkl}<uvw>, рассчитанная с максимальной дисперсией 15° по трём углам Эйлера относительно идеальной ориентировки для различных испытаний

V = 3,6 м/минуту

(T-Trc)Lu/V = 153°C.мин

V = 4,2 м/минуту

(T-Trc)Lu/V=131°C. мин

V = 4,4 м/минуту

(T-Trc)Lu/V = 125°C.мин

V = 3,6 м/минуту

(T-Trc)Lu/V = 153°C.мин

V = 4,2 м/минуту

(T-Trc)Lu/V = 131°C.мин

V = 4,4 м/минуту

(T-Trc)Lu/V = 125°C.мин

V = 13 м/минуту

(T-Trc)Lu/V = 42°C.мин

Учитывая такие результаты, становится ясно, что в деформационно-упрочнённом состоянии после однократной холодной прокатки компонент А текстуры значительно прочнее, обычно в два раза прочнее, чем другие основные компоненты текстуры В и С. С другой стороны, после двойной холодной прокатки в соответствии с изобретением три компонента имеют амплитуды, близкие друг к другу, примерно 8 – 14%. Сказанное выше наблюдается в трёх сериях испытаний.

На испытании, при котором производился окончательный отжиг после однократной холодной прокатки, компонент А преобладает даже больше, чем в деформационно-упрочнённом состоянии (40% против 25%), и примерно в 8 раз прочнее компонентов В и С. С другой стороны, при двойной холодной прокатке и промежуточном отжиге согласно изобретению соотношения между компонентами А, В и С практически не изменяются по сравнению с теми, какими были соотношения в деформационно-упрочнённом состоянии, и амплитуды компонентов остаются близкими или даже очень близкими друг к другу (между 7 и 16% каждого), и компонент А уже не обязательно преобладает.

Такие результаты показывают, что металлургический процесс (диапазон двойной холодной прокатки с промежуточным отжигом, ведущим к частичной рекристаллизации) изобретения, кроме того, может быть чётко идентифицирован на конечном продукте (после окончательного отжига, завершающего рекристаллизацию, обычно проводимого при 850°С в течение 3 часов) по количественной характеристике основных компонентов текстуры без какой-либо неоднозначности.

Действительно, случай изобретения соответствует тому, что после окончательного отжига Rf текстура микроструктуры материала, характеризуемая EBSD, имеет следующий вид:

- 8 - 20%, предпочтительно 9 - 20%, по площади поверхности или по объёму компонента {001}<110>, разориентированного не более чем на 15° (компонент А из таблицы 5);

- 8 - 25%, предпочтительно 9 - 20%, по площади поверхности или по объёму компонента {111}<112>, разориентированного не более чем на 15° (компонент В в таблице 5);

- 5 - 15%, предпочтительно 6 - 11%, по площади поверхности или по объёму компонента {111}<110>, разориентированного не более чем на 15° (компонент С в таблице 5);

- остаток материала, состоящий из других компонентов текстуры, разориентированных не более чем на 15°, каждый из которых составляет не более 15% по площади поверхности или по объёму, перекрытие указанных других компонентов текстуры с любым из компонентов {001}<110>, {111}<112> и {111}<110> не превышает 10% площади поверхности или объёма любого из трёх компонентов.

Следует отметить, что из-за разориентировки каждого компонента текстуры, идентифицированного в зоне его кристаллографической ориентировки {hkl}<uvw>, например, 15°, два различных кристаллографических компонента могут частично перекрываться (см., например, ссылки [1] – [5], цитированные здесь и далее). Таким образом, если мы обнаружим, что данный компонент текстуры X представляет долю, близкую к (но менее) 15% материала, возможно, что часть этих 15% на самом деле приходится на один из основных компонентов A, B, C, который имеет часть совместных кристаллографических ориентировок.

Если желательно тщательно отличить ориентировки или компоненты текстуры A, B или C от остальных кристаллографических ориентировок или второстепенных компонентов текстуры X и, таким образом, однозначно связать пропорции компонентов A, B, C с соответствующими магнитными свойствами изобретения необходимо иметь возможность отделить репрезентативные компоненты A, B или C от других второстепенных компонентов X с достаточной точностью и, таким образом, определить критерий низкого перекрытия между двумя типами компонентов.

Детальный кристаллографический анализ, известный специалистам в данной области техники, такой как, как правило, широко известный метод EBSD (ссылки [6] и [7], цитируемые здесь и далее), может использоваться для идентификации каждого из компонентов текстуры, которые явно отличаются от случайного распределения, а также для определения степени возможного перекрытия между компонентами. В изобретении мы определяем, что перекрытие кристаллографических ориентировок между одним из компонентов А, В или С, с одной стороны, и второстепенным компонентом текстуры Х, с другой стороны, не должно превышать 10% доли площади поверхности или объёма.