ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства алюминиевого листа для изготовления банок и к установке, приспособленной для осуществления этого способа.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Когда из алюминиевого листа для изготовления банок формуют чашеобразные изделия, обычно в определенной степени происходит явление, известное как «фестонообразование». Фестонообразование можно наблюдать как волнообразное проявление вокруг верхнего края сформированной чаши. Волнообразные выступающие части, также известные как «фестоны», формируются на этапе глубокой вытяжки при изготовлении чаши и представляют собой нежелательную особенность изделия. В корпусе алюминиевой банки чашу впоследствии раскатывают множеством колец, которые могут усугубить волнистость фестонов. Высокое фестонообразование может создать проблемы при транспортировке чаши, а также недостаточное выравнивание после раскатки, обрезки фестонов и заклинивание обрезного устройства. Эти явления нежелательны при производстве алюминиевых банок. Таким образом, желательно свести к минимуму фестонообразование, чтобы избежать этих проблем и повысить качество чаши.

Известно, что материал корпуса банки, такой как АА3004, АА3104 или другой алюминиевый сплав, в основном подходит для производства алюминиевого листа для изготовления банок с низкими характеристиками износа при условии, что может быть налажен подходящий производственный процесс.

В алюминиевой промышленности используется хорошо известный способ производства алюминиевой полосы, пригодной для изготовления корпусов банок. Этот способ включает горячую прокатку алюминиевого слитка на черновом стане, а затем на многоклетьевом стане горячей прокатки, обычно с выходом при высокой температуре, чтобы обеспечить полную перекристаллизацию материала, полученного в процессе самоотжига. Этот хорошо известный способ позволяет получить конечный продукт с низким уровнем шероховатости и требуемыми механическими характеристиками. Однако установка и эксплуатация такого непрерывного стана горячей прокатки требует больших капитальных затрат.

В прошлом уже предлагались модификации для производства баночного листа с коммерчески приемлемыми характеристиками фестонообразования на одноклетьевом реверсивном стане (см., например, US 5362340 и US 5362341). В соответствии со способом, описанным в US 5362340, получают слиток алюминиевого сплава, который нагревают до температуры приблизительно от 527°С до 571°С. После этого слиток подвергают горячей прокатке на одноклетьевом реверсивном стане горячей прокатки с получением листа промежуточной толщины. Лист промежуточной толщины, который подвергается самоотжигу или отжигу в периодическом режиме, затем подвергают холодной прокатке для получения алюминиевого листа для изготовления банок конечной (окончательной) толщины, имеющего низкие характеристики истирания. Относительно низкая температура гомогенизации (от 527°С до 571°С) применяется во избежание неконтролируемой перекристаллизации при горячей прокатке в одноклетьевом реверсивном стане.

Заявка на патент US 2002/0062889 А1 раскрывает способ и установку для производства горячекатаной алюминиевой полосы для изготовления консервных банок. Установка включает реверсивный этап первичной обработки подаваемого материала, используемого в горячем виде, и сразу после этого чистовую прокатку полосы с последующей термической обработкой полосы, смотанной в рулоны. Во время последних чистовых проходов перекристаллизация в прокате подавляется за счет регулирования температуры горячекатаной полосы. В варианте осуществления температуру поддерживают в некритическом диапазоне температур от 260°С до 280°С, чтобы избежать перекристаллизации. Перекристаллизация происходит только вне прокатного стана. Для этого горячекатаный материал сразу после чистовой прокатки поступает в печь непрерывного действия. Преимущество такого прямого переноса заключается в том, что в печи, используемой для перекристаллизации, должна применяться только относительно небольшая разница температур (например, приблизительно 40°С-60°С) между температурой прокатки и температурой перекристаллизации, и, таким образом, достигается благоприятный энергетический баланс.

В международной патентной заявке, опубликованной как WO 2015/140833 А1, описаны листы из алюминиевого сплава, имеющие низкую скорость истирания, подходящие для изготовления корпусов алюминиевых банок. Сплавы, упомянутые для этой цели, включают сплавы типа А3004 и А3104. Предпочтительный способ включает этапы литья слитка, гомогенизации слитка, горячую прокатку, первичную холодную прокатку, промежуточный отжиг и вторичную холодную прокатку. Стадия горячей прокатки делится на два отдельных этапа, а именно «этап горячей черновой прокатки» и «этап горячей чистовой прокатки». На этапе горячей чистовой прокатки конечная температура предпочтительно составляет от 330°С до 380°С. Замечено, что движущая сила перекристаллизации недостаточна, если конечная температура меньше 330°С.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание способа и установки для производства алюминиевого листа, пригодного для изготовления алюминиевых банок, при этом алюминиевый лист проявляет благоприятные свойства в отношении фестонообразования после этапа глубокой вытяжки и, кроме того, позволяет производить стабильные банки с тонкой стенкой.

Эта задача решается с помощью способа, включающего признаки пункта 1, и установки, включающей признаки пункта 9. Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения.

В соответствии со способом производства алюминиевого листа изготавливают тело (также обозначаемое как слиток), изготовленное из алюминиевого сплава. Алюминиевый сплав выбран так, чтобы он был пригоден для производства алюминиевого листа для изготовления банок. В частности, алюминиевый сплав относится к типу АА3004, АА3104 или другому алюминиевому сплаву, подходящему для производства алюминиевого листа для изготовления банок, такому как сплав АА3204.

Характерные требования к алюминиевым сплавам, пригодным для производства алюминиевого листа, описаны, например, в статье J. Hirsch "AlMn1Mg1 for Beverage Cans" в книге: "Virtual Fabrication of Aluminium Products" Wiley-VCH 2006 (ISBN: 3-527-31363-Х), глава I-4. В целом, материал должен обеспечивать оптимальное сочетание прочности и достаточных формообразующих свойств. Для алюминия (алюминиевого сплава) прочность достигается за счет сочетания соответствующих легирующих добавок для наилучшего упрочнения твердого раствора (например, с помощью Мg и Мn) и предварительной деформации (т.е. высококатаного листа). Кроме того, прочность должна оставаться достаточно высокой и после последующих циклов запекания краски. Хорошая формуемость достигается за счет оптимального сочетания легирующих добавок для хорошего деформационного упрочнения (Mg) с некоторыми эффектами упрочнения частиц (Мn). Последний также поддерживает однородную деформацию и даже обеспечивает эффект очистки штампов, предотвращая накопление нежелательного оксида и истирание. Как следствие, распространенными алюминиевыми сплавами, используемыми для производства корпусов банок, являются AlMg1Mn1=EN-AW 3004 и AlMg1Mn1(Cu)=EN-AW 3104, которые наилучшим образом отвечают требованиям прочности и формуемости банок.

В предпочтительных вариантах осуществления используются алюминиевые сплавы, имеющие следующие химические составы (все числа указаны в мас. %): приблизительно 0,05-0,60 мас. % Si (кремний), предпочтительно 0,15-0,5 мас. % Si; приблизительно 0,10-0,80 мас. % Fe (железа), предпочтительно 0,25-0,70 мас. % Fe; приблизительно 0,70-1,50 мас. % Мn (марганца), предпочтительно 0,80-1,40 мас. % Мn; приблизительно 0,80-1,50 мас. % Mg (магния), предпочтительно 0,90-1,30 мас. % Mg; приблизительно 0,05-0,25 мас. % Сu (меди), предпочтительно 0,10-0,25 мас. % Сu; до 0,10 мас. % Ti (титан); до 0,25 мас. % Zn (цинк); и до 0,15 мас. % примесей, предпочтительно каждой из примесей менее 0,05 мас. %; остальное составляет Al (алюминий).

С другой стороны, многие алюминиевые сплавы, оптимизированные для других целей, не считаются подходящими для изготовления алюминиевых банок в контексте данной работы. К ним относятся, например, сплавы серии 1ХХХ (в основном чистый алюминий с содержанием алюминия не менее 99% по массе), сплавы серии 2ХХХ, легированные медью в качестве основного легирующего элемента и способные подвергаться дисперсионному упрочнению до прочности, сравнимой со сталью, сплавы серии 4ХХХ, легированные кремнием в качестве основного легирующего элемента, сплавы серии 5ХХХ, легированные магнием в качестве основного легирующего элемента для обеспечения превосходной коррозионной стойкости, сплавы серии 6ХХХ, легированные магнием и кремнием в качестве основных легирующих элементов, сплавы серии 7ХХХ, легированные цинком в качестве основного легирующего элемента и способные к дисперсионному упрочнению, или серии 8ХХХ легированные другими элементами, которые не входят в другие серии, такими как алюминиево-литиевые сплавы.

Как правило, химические составы АА3004, АА3104, АА3204 или другого алюминиевого сплава, подходящего для производства алюминиевого листа для изготовления банок, а также других алюминиевых сплавов, известны специалистам в данной области техники и доступны, например, в регистрационных записях "Teal Sheets" («Бирюзовые Листы») Алюминиевой Ассоциации (the Aluminum Association).

Тело может быть изготовлено из литого алюминия, с которого впоследствии был снят верхний слой (т.е. осуществлена обдирка) для получения тела, пригодного для дальнейшей обработки. Тело нагревают до температуры гомогенизации. Основной целью этого этапа нагрева является гомогенизация материала. Температуры гомогенизации могут находиться в диапазоне от приблизительно 500°С до приблизительно 600°С, например, в зависимости от желаемой температуры для следующего этапа способа. Тело может быть охлаждено до температур, подходящих для горячей прокатки.

На следующем этапе тело подвергается горячей прокатке на стане горячей прокатки для получения горячекатаного листа. Горячекатаный лист, выходящий из стана горячей прокатки, выходит из стана горячей прокатки при выходной температуре горячей прокатки. На этапе горячей прокатки получают горячекатаный лист, имеющий выходную толщину горячей прокатки, которая представляет собой толщину прокатанного алюминиевого листа после горячей прокатки. На этапе горячей прокатки регулирование температуры осуществляется таким образом, что выходная температура горячей прокатки выбирается таким образом, чтобы по существу избежать перекристаллизации горячекатаного листа. В контексте настоящей заявки термин «перекристаллизация» относится к процессу, при котором деформированные кристаллы в металлическом теле заменяются новым набором кристаллов, практически не имеющих дефектов, которые зарождаются и растут до тех пор, пока исходные кристаллы не будут полностью израсходованы. Перекристаллизация снижает прочность и твердость материала, в то же время повышая пластичность. В настоящем способе выходная температура горячей прокатки выбирается таким образом, чтобы лист, выходящий из стана горячей прокатки, имел высокую плотность дефектов, таких как дислокации и т.д., и относительно высокую прочность и твердость, в то время как пластичность может быть относительно низкой.

Ориентировочно, практически неперекристаллизованный лист после горячей прокатки может иметь предел прочности при растяжении в диапазоне, например, от 190 МПа до 240 МПа, в то время как тот же материал имел бы значительно более низкие значения предела прочности при растяжении в перекристаллизованном состоянии, например, ниже приблизительно до 150 МПа для полностью перекристаллизованного материала. Значения твердости могут быть определены с помощью теста на твердость по Виккерсу, а затем могут быть выражены числом пирамиды Виккерса (HV), выраженным в МПа (или Н/мм2). Твердость можно также аппроксимировать по значениям предела прочности при растяжении (UTS, от англ. ultimate tensile strength) по известному соотношению для алюминиевых сплавов UTS ≈ 3*HV.

На следующем этапе горячекатаный лист подвергают холодной прокатке на стане холодной прокатки. Целью этого этапа способа является достижение холодного обжатия, что означает дальнейшее уменьшение калибра (или толщины) листа. Холодное обжатие выполняют для получения холоднокатаного листа, имеющего выходную толщину холодной прокатки, которая меньше, чем выходная толщина горячей прокатки. Этап холодной прокатки следует за этапом горячей прокатки, после остывания листа до температуры приблизительно 100°С или ниже, т.е. от 50°С до 60°С.

Холоднокатаный лист (с выходной толщиной холодной прокатки) затем перемещают в печь для отжига холоднокатаного листа в промежуточном диапазоне температур, при температурах, выбираемых так, чтобы обеспечить возможность перекристаллизации холоднокатаного листа. Этап отжига (прокаливания) приводит к получению перекристаллизованного листа, имеющего выходную толщину холодной прокатки. Микроструктура перекристаллизованного листа обычно демонстрирует новый набор относительно бездефектных кристаллов, заменяющих дефектную микроструктуру, полученную при холодной прокатке. В вариантах осуществления значения предела прочности при растяжении могут находиться, например, в диапазоне от 150 МПа до приблизительно 200 МПа.

На последующем этапе перекристаллизованный лист подвергают холодной прокатке, чтобы применить холодное обжатие для получения холоднокатаного листа с конечной толщиной, причем конечная толщина меньше, чем выходная толщина холодной прокатки.

При разработке нового способа авторы настоящего изобретения выявили определенные недостатки традиционных способов и теперь предлагают новый способ производства алюминиевого листа для изготовления банок экономичным путем, избегая недостатков предшествующего уровня техники. Например, при изучении способа, описанного в патенте US 5362340, было обнаружено, что относительно низкотемпературная гомогенизирующая обработка в сочетании с химическим составом алюминиевого сплава может приводить к образованию прочной кубической текстуры при отжиге (самоотжиге или периодическом отжиге на выходной толщине горячей прокатки), которая в некоторых случаях не может быть уравновешена процессом холодной прокатки, следующим за отжигом.

Это может привести к тому, что алюминиевые листы для изготовления банок будут иметь фестоны под углом 0°/90° или очень мало фестонов под углом 45°. Такие характеристики фестонообразования могут привести к тому, что во время последующих процессов вытяжки и раскатки банки будут иметь защемление фестонов под углом 0°/180° по отношению к направлению прокатки, а также к повышенному разрыву банок и низкой эффективности изготовления банок.

Кроме того, некоторые ограничения одноклетьевых реверсивных станов могут вызвать проблемы в обычных способах. Выходная толщина горячей прокатки из одноклетьевого реверсивного стана обычно может быть в пределах значений приблизительно 2,0 мм. Достижение более низкой выходной толщины на одноклетьевом реверсивном стане, как правило, затруднено и может оказаться неосуществимым из-за сложностей контроля выпуклостей, клиньев и плоскостности листа. С другой стороны, производители банок стремятся уменьшить толщину листа для изготовления банки, эта тенденция также известна как «уменьшение толщины». Если желательно получить конечный продукт меньшей толщины с аналогичными характеристиками фестонообразования и прочности по сравнению с обычными в настоящее время толщинами, необходимо сохранить такое же общее холодное обжатие, применяемое к материалу после промежуточного отжига при толщине горячей прокатки (как при самоотжиге, так и при периодическом отжиге). Достижение этой цели потребовало бы снижения выходной толщины горячей прокатки до значений значительно ниже 2 мм. Новый способ позволяет в значительной степени избежать этих проблем, выявленных в традиционных способах.

Способ в соответствии с приведенной выше формулировкой изобретения включает этап холодной прокатки, вставленный между предшествующим этапом горячей прокатки и последующим этапом промежуточного отжига. Новая последовательность этапов имеет как минимум два важных эффекта. Первый эффект можно понять, рассматривая конечный продукт, другой эффект можно понять, рассматривая сам термомеханический процесс.

Было обнаружено, что конечный продукт обычно имеет относительно низкие значения фестонообразования. Полученные фестоны более выражены приблизительно под углом 45° (относительно направления прокатки). Такая ориентация фестонов обычно предпочтительнее с точки зрения конечного потребителя, т.е. сточки зрения производителя банок. Новый способ позволяет по существу избежать или уменьшить образование высоких фестонов при 0°/90°, которые нежелательны с точки зрения изготовителя банок и которые с большой вероятностью образуются при использовании способа, описанного в известном уровне техники, таком как US 5362340. С металлургической точки зрения предполагается, что холодное обжатие, введенное после горячей прокатки и выполненное на материале, который по существу не перекристаллизован, может усилить механизм стимулированного частицами зародышеобразования (PSN, от англ. particle stimulated nucleation), снижающего плотность кубической текстуры, которую материал будет иметь после промежуточного отжига. Уменьшение кубической текстуры после отжига приведет к тому, что фестонообразование в конечном продукте будет стремиться к 45° вместо 0/90°.

Относительно второго эффекта (воздействия на эффективность термомеханического способа) замечено, что конечная прочность материала и фестонообразование сильно зависят от степени холодной обработки после промежуточного отжига при горячей прокатке. Например, если в обычном современном способе получают материал с конечной толщиной 0,26 мм, промежуточный отжиг можно проводить с толщиной приблизительно 2 мм. Таким образом, общее холодное обжатие составляет приблизительно 87%. Теперь рассмотрим случай, когда конечный заказчик запрашивает конечную толщину, составляющую 0,24 мм. Для получения таких же фестонов и свойств необходимо провести промежуточный отжиг приблизительно на 1,85 мм. Эта относительно небольшая толщина часто не может быть удовлетворительно достигнута в одноклетьевом реверсивном стане из-за ограничений по плоскостности и диапазону толщины. Эти ограничения отсутствуют в новом способе. Применение нового способа позволяет производителю производить на горячем стане более толстый материал (например, с толщиной приблизительно 2,5 мм), производить легкое холодное обжатие до требуемой толщины промежуточного отжига (1,85 мм в этом гипотетическом примере) и отжигать лист на этапе промежуточного отжига при этой толщине, чтобы сделать материал полностью мягким перед его холодной прокаткой до конечной толщины. Другими словами: некоторые ограничения использования одноклетьевого реверсивного стана в качестве стана горячей прокатки больше не ограничивают возможности всего способа в целом. Если в качестве прокатного стана используется одноклетьевой реверсивный стан, этот способ также может значительно увеличить производительность одноклетьевого стана горячей прокатки, поскольку он производит большую толщину.

С другой точки зрения, преимущества нового способа обусловлены, по меньшей мере частично, тем фактом, что холодная прокатка выполняется в два отдельных этапа, при этом первый этап холодной прокатки выполняется после горячей прокатки и перед промежуточным отжигом (на не перекристаллизованном материале), а второй этап холодной прокатки выполняют после перекристаллизационного отжига (при промежуточной температуре) на перекристаллизованном материале. В результате предпочтительные характеристики фестонообразования и прочности, а также малая конечная толщина могут быть получены даже при выполнении горячей прокатки на одноклетьевом реверсивном стане.

Принимая во внимание преимущества вышеописанного способа, в предпочтительном варианте осуществления способа и установки в качестве стана горячей прокатки используется одноклетьевой реверсивный стан. В то время как вместо одноклетьевого реверсивного стана для выполнения этапа горячей прокатки можно использовать стан-тандем, использование одноклетьевого реверсивного стана обычно намного дешевле, так что конечный продукт может быть изготовлен экономичным способом.

В предпочтительных вариантах осуществления одноклетьевой реверсивный стан используется в двух различных режимах работы, при этом первый режим работы включает один или более плоских проходов, а второй режим работы, используемый после первого режима работы, включает один или более проходов с намоткой, в результате чего получают рулонный (свернутый в рулон) лист, имеющий выходную толщину горячей прокатки.

Этап горячей прокатки должен выполняться таким образом, чтобы по существу избежать перекристаллизации горячекатаного листа.

В предпочтительных способах выходная температура горячей прокатки находится в диапазоне от приблизительно 200°С до приблизительно 320°С, при этом предпочтительные выходные температуры горячей прокатки составляют менее 290°С. Для алюминиевых сплавов типа АА3004, АА3104 или других алюминиевых сплавов, подходящих для производства листов для изготовления алюминиевых банок, эти температуры обычно подходят для полного предотвращения перекристаллизации, что увеличивает преимущества всего способа. Правильные температуры, позволяющие полностью избежать перекристаллизации, могут быть выбраны в зависимости от типа сплава и могут отличаться от сплава к сплаву.

При проектировании этапа холодной прокатки было обнаружено, что на стане холодной прокатки, прокатывающем горячекатаный лист, предпочтительно применять холодное обжатие от 5% до 70%. Холодное обжатие в этом диапазоне особенно способно усилить стимулированное частицами зародышеобразование (PSN, от англ. particle stimulated nucleation), которое, как считается, снижает плотность кубической текстуры в отожженном материале.

Этап холодной прокатки может выполняться, по меньшей мере, на последних проходах прокатки, так что рулоны холоднокатаного листа получают в одноклетьевом реверсивном стане. В этом случае может быть предпочтительным, чтобы отжиг холоднокатаного листа выполнялся в печи периодического действия. В качестве альтернативы можно использовать печь непрерывного действия для этапа отжига в промежуточном диапазоне температур для получения перекристаллизованного листа.

Поскольку общий способ обеспечивает высокую степень общего обжатия, общее обжатие более 70% применяется к алюминиевому листу между выходной толщиной горячей прокатки и конечной толщиной. Общее обжатие может составлять 80% или более или даже 85% или более. Отчасти это связано с тем, что холодная прокатка для уменьшения толщины выполняется в два этапа вместо одного этапа.

Изобретение также относится к установке для производства алюминиевого листа для изготовления банок, предназначенной для осуществления способа согласно изобретению.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее будет подробно описан вариант осуществления изобретения со ссылкой на графические материалы.

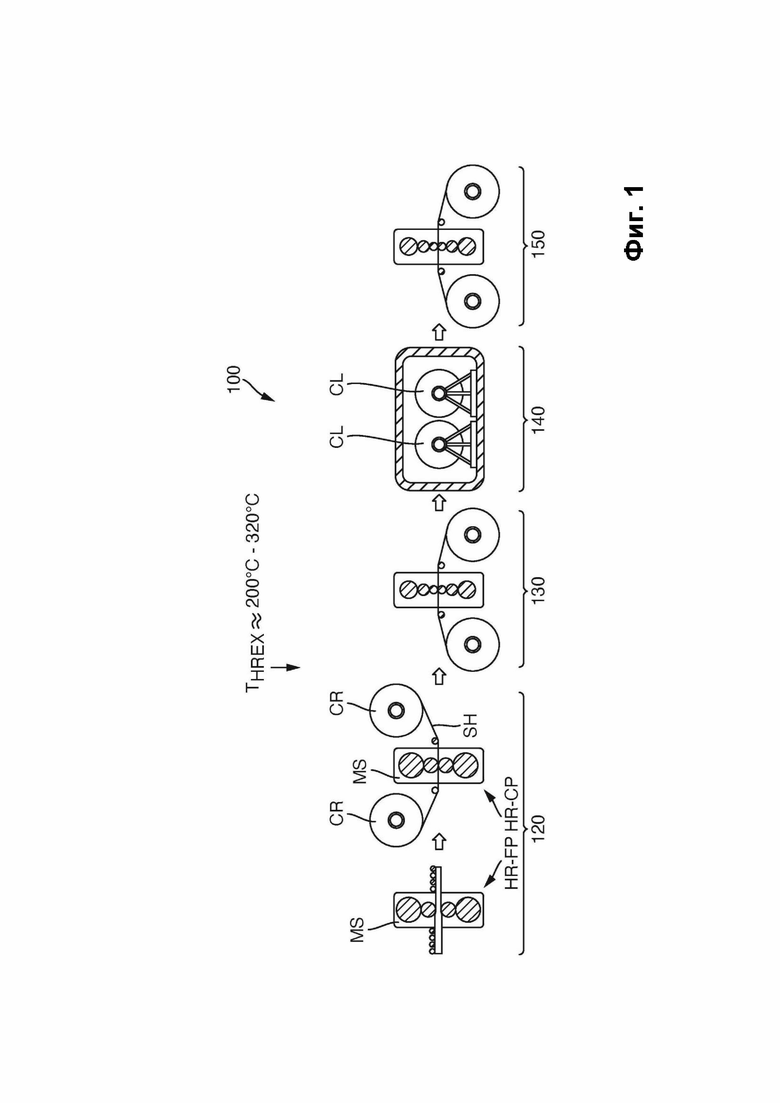

На Фиг. 1 показан схематический чертеж части установки, сконструированной для производства алюминиевого листа для изготовления банок, пригодного для изготовления чашеобразных изделий;

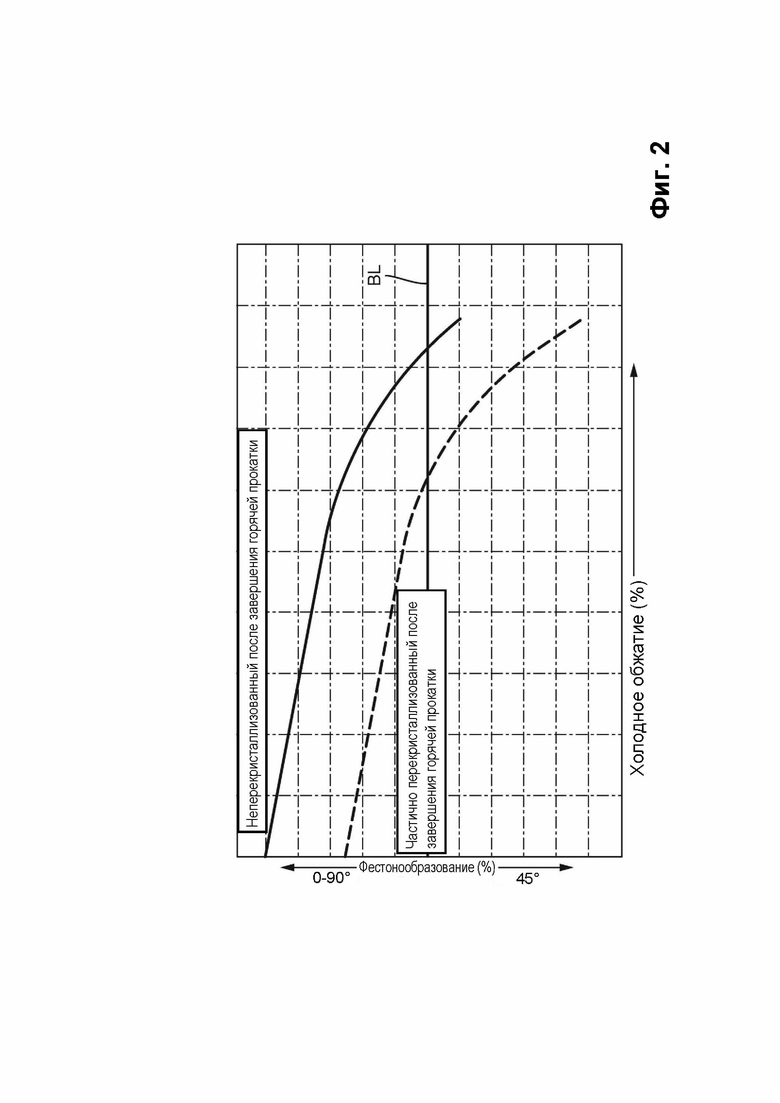

На Фиг. 2 показана диаграмма, иллюстрирующая взаимосвязь между степенью перекристаллизации листового материала после начального этапа горячей прокатки и количеством фестонов и типом фестонообразования после холодного обжатия до конечной толщины; и

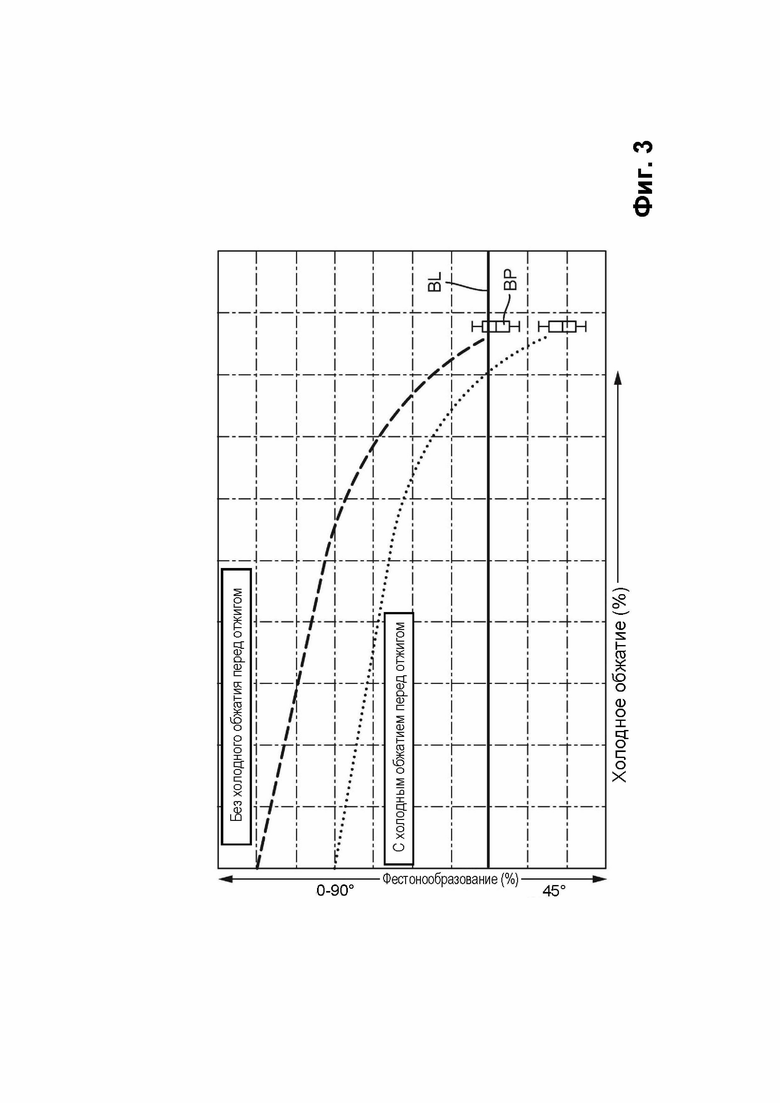

на Фиг. 3 показана диаграмма, иллюстрирующая влияние холодного обжатия перед промежуточным отжигом и влияние на тип и степень фестонообразования после холодного обжатия до конечной толщины.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Достаточно высокая прочность и способность к формованию (в том числе ограниченное фестонообразование) являются одними из основных требований, предъявляемых к алюминиевому листу для изготовления корпуса банки. Высокая прочность необходима для достижения достаточной структурной стабильности и предотвращения коробления основания банки (переворота купола) под высоким внутренним давлением. Высокая прочность также необходима для получения устойчивых банок с очень тонкой стенкой после раскатки. Хорошая формуемость необходима потому, что материал подвергается тяжелым операциям формования. Анизотропная деформация материала, возникающая вследствие текстуры листа, регулируемой путем уравновешивания кубической текстуры горячекатаной полосы и текстуры холодной прокатки, всегда образует неровный край банки во время операций глубокой вытяжки и раскатки. Эта неравномерность также известна как «фестонообразование». Сильно неровные края чаши мешают транспортировке корпусов банок или влияют на весь процесс, когда фестоны растягиваются и обрезаются во время раскатки, что приводит к простою машины и снижению эффективности.

Варианты осуществления изобретения способны удовлетворять оба эти требования благоприятным образом с использованием экономически целесообразного производственного способа.

На Фиг. 1 показан схематический чертеж части установки 100, сконструированной для производства алюминиевого листа для изготовления банок, пригодного для изготовления чашеобразных изделий. На схематическом рисунке показаны только некоторые из устройств, используемых в производственном маршруте.

Производственная установка обычно включает разливочные устройства для получения крупных литых слитков из расплава алюминиевого сплава. Литые слитки обычно состоят из крупных кристаллов с дендритной структурой и случайной текстурой. Осадки, содержащие алюминий и другие компоненты, такие как Fe, Мn и Si, обычно распределяются в отлитом слитке неоднородно.

На следующем этапе отлитые слитки гомогенизируют в печи гомогенизации (также называемой печью предварительного нагрева, не показанной на Фиг. 1). Гомогенизационная обработка обычно сопровождается характерными изменениями содержания растворенных веществ и микроструктуры осадков, которые позже влияют на перекристаллизацию, размер кристалла и текстуру в способе производства листа.

Затем гомогенизированные слитки передаются на этап горячей прокатки. В предпочтительной установке для горячей прокатки используется одноклетьевой реверсивный стан 120. Одноклетьевой реверсивный стан 120 может работать в двух различных режимах работы, показанных отдельно на схематическом рисунке Фиг. 1. В первом режиме работы HR-FP (показанном в левой части одноклетьевого реверсивного стана 120) толщину поступающих слитков уменьшают с использованием нескольких плоских проходов, при которых материал прокатывают вперед и назад без намотки с обеих сторон прокатного стана. Во втором режиме работы HR-CP, показанном в правой части рисунка, представляющего одноклетьевой реверсивный стан 120, намоточные барабаны CR по обеим сторонам клети MS используются для намотки листа SH между проходами намотки, выполняемыми во взаимно противоположных направлениях прокатки. В любом проходе намотки одна из катушек работает как разматывающая, обеспечивая поступление полосы в зазор прокатки, образованный в клети прокатного стана. Другая катушка используется в качестве натяжной катушки, наматывающей отходящую полосу после пути прокатки. Поскольку одноклетьевые реверсивные станы широко известны в данной области техники, подробное описание их в данной работе не считается необходимым.

Затем горячекатаный материал после охлаждения перемещается в виде рулона на этап холодной прокатки 130, расположенный после этапа горячей прокатки в направлении потока материала. Стан холодной прокатки может быть одноклетьевым (как показано) или многоклетьевым станом холодной прокатки.

Печь периодического действия 140 расположена после этапа холодной прокатки 130. Печь периодического действия настроена на прием множества рулонов CL после холодной прокатки и на промежуточный отжиг холодного материала для достижения полной перекристаллизации листового материала.

После печи 140 периодического действия для промежуточного отжига осуществляют дополнительный этап 150 холодной прокатки для осуществления холодной прокатки перекристаллизованного материала с получением холоднокатаного материала с конечной толщиной, необходимой для дальнейших этапов обработки, например, как материал Н1Х или, более конкретно, как материал Н19. В варианте осуществления, показанном на Фиг. 1, стан холодной прокатки 150 содержит одну клеть.

Типовой способ производства алюминиевого листа для изготовления банок на установке 100 был выполнен следующим образом.

На подготовительном этапе отливали алюминиевый сплав для формирования отливки, а затем удаляли верхний слой (осуществляли обдирку) для получения тела из отлитого и очищенного алюминиевого сплава, подходящего для дальнейшей обработки. Далее это тело также обозначается как слиток. Алюминиевый сплав может быть материалом для корпуса банки, таким как АА3004, АА3104, или другим алюминиевым сплавом, в основном подходящим для производства алюминиевого листа для изготовления банок.

Алюминиевый сплав, используемый в характерных способах, содержал приблизительно 0,30 мас. % Si, приблизительно 0,50 мас. % Fe, приблизительно 0,95 мас. % Мn, приблизительно 1,10 мас. % Mg, приблизительно 0,20 мас. % Сu, менее 0,05 мас. % Ti, менее 0,10 мас. % Zn; и до 0,15 мас. % примесей, предпочтительно каждой из примесей менее 0,05 мас. %, а остальное составлял Al.

После литья и обдирки слиток гомогенизировали при температуре приблизительно от 500°С до 595°С со временем выдержки, например от 5 до 20 часов с последующим охлаждением слитка приблизительно до температуры от 490°С до 530°С. Гомогенизированный слиток (алюминиевое тело) затем передавали на стан горячей прокатки без значительного промежуточного охлаждения, так что горячая прокатка слитка начиналась приблизительно при этой же температуре, т.е. приблизительно при 490°С - 530°С. В этой установке в качестве стана горячей прокатки использовали одноклетьевой реверсивный стан 120.

Было выполнено несколько плоских проходов до достижения толщины приблизительно от 25 до 45 мм.

Температура слитка после последнего плоского прохода составляла приблизительно от 290°С до 350°С. Количество плоских проходов может варьироваться, например, от 15 до 50.

После плоских проходов толщину материала дополнительно уменьшали горячей прокаткой на том же одноклетьевом реверсивном стане 120, с той разницей, что материал после каждого прохода сматывали в рулон (проходы с намоткой). Количество проходов с намоткой составляло от 2 до 8.

Толщина материала после последнего прохода с намоткой составляла от приблизительно 1,7 мм до приблизительно 5 мм. В описанных здесь экспериментах выходная температура материала после горячей прокатки, т.е. выходная температура горячей прокатки THREX, была достаточно низкой, чтобы гарантировать отсутствие перекристаллизации. Обычно выходная температура горячей прокатки находится в диапазоне от приблизительно 200°С до приблизительно 340°С и предпочтительно от приблизительно 220°С до приблизительно 280°С. Обжатие каждого прохода с намоткой составляло от 20% до 70%.

Горячекатаный материал охлаждали и затем передавали на стан холодной прокатки.

Холодное обжатие от 5% до 70% применяли к материалу на стане холодной прокатки непосредственно в горячекатаном неперекристаллизованном материале.

Затем холоднокатаный лист в свернутом виде перемещали в печь периодического действия 140 для промежуточного отжига (прокаливания). Затем к холоднокатаному листу применяли этап промежуточного отжига. Температуры и время отжига были выбраны таким образом, чтобы отожженный материал полностью перекристаллизовался и приобрел прочную кубическую текстуру. Характерный диапазон температур отжига составляет от 280°С до 450°С при времени выдерживания от 1 до 12 часов.

Затем перекристаллизованный отожженный лист подвергали холодной прокатке для осуществления холодного обжатия, подходящего для получения холоднокатаного листа с конечной толщиной. Предпочтительно к перекристаллизованному листу применяли холодную прокатку с обжатием от 70% до 95%, придавая материалу требуемую прочность и уравновешивая кубическую текстуру текстурой прокатки. В случае перекристаллизации (частичной или полной) по толщине горячей полосы (либо самоотжигом, либо после периодического отжига) кубическая текстура, развитая после отжига, была слабой, а конечный продукт имел высокое фестонообразование под углом 45°.

В способе, описанном выше, неперекристаллизованная горячая полоса подвергается относительно низкому холодному обжатию, а затем к материалу применяется промежуточный отжиг, чтобы он стал полностью мягким. При использовании этого способа промежуточный отжиг позволяет получить уменьшение толщины при холодной прокатке без ухудшения прочной кубической текстуры после отжига.

Сочетание низкого обжатия в холодном состоянии до неперекристаллизованной структуры непосредственно после горячей прокатки и периодического отжига для получения полностью перекристаллизованного материала может быть применено также к обычному способу изготовления заготовки корпуса банки на тандемном стане горячей прокатки. Другими словами, в альтернативном варианте осуществления для выполнения этапа горячей прокатки, предшествующего этапу холодной прокатки вместо одноклетьевого реверсивного стана может использоваться тандемный стан горячей прокатки.

Далее некоторые характерные аспекты нового полезного способа поясняются в связи со схематическими диаграммами, приведенными на Фиг. 2 и 3. На Фиг. 2 схематично показана техническая связь между степенью перекристаллизации листового материала после начального этапа горячей прокатки и количеством и типом фестонов после осуществления холодного обжатия до конечной толщины. Фиг. 3 иллюстрирует важность этапа холодного обжатия перед промежуточным отжигом и его влияние на тип и степень фестонообразования после холодного обжатия до конечной толщины.

На каждой диаграмме Фиг. 2 и Фиг. 3 ось абсцисс представляет степень холодного обжатия (в процентах), осуществленную после промежуточного отжига. Другими словами, по оси X отложена степень обжатия в холодном состоянии («холодного обжатия»), достигнутая на стане 150 холодной прокатки, расположенном после печи 140 промежуточного отжига. Ось Y представляет тип и количество фестонов (в процентах). Область выше базовой линии BL соответствует фестонообразованию под углом 0-90°, тогда как область ниже базовой линии BL соответствует фестонообразованию под углом 45°. Абсолютное расстояние точки данных от базовой линии в Y-направлении диаграммы представляет количество фестонов или степень соответствующего фестонообразования, а это означает, что точка на базовой линии BL соответствует листу, на котором вообще нет фестонов. Кривые диаграммы отражают общие тенденции, установленные в большом числе экспериментов. Схематические диаграммы BP на Фиг. 3 показывают, что тенденции, представленные линиями, считаются значимыми.

Фиг. 2 в основном иллюстрирует важность требования о том, чтобы выходная температура горячей прокатки была выбрана такой, чтобы в максимально возможной степени избегать любой перекристаллизации горячекатаного листа.

Сплошная линия представляет случай, когда прокатанный лист по существу не подвергается перекристаллизации после завершения операции горячей прокатки. Это вариант осуществления заявленного изобретения. Для сравнения нижняя кривая (пунктирная линия) представляет сравнительные случаи, когда листы были частично перекристаллизованы после окончания этапа горячей прокатки, что, другими словами, означает, что в представленных сравнительных способах перекристаллизация не была в достаточной степени предотвращена. Сплошная линия показывает, что в полностью перекристаллизованном материале после промежуточного отжига и перед началом холодного обжатия (при значении холодного обжатия = 0%) имеется высокая степень фестонообразования под углом 0-90°. По мере увеличения холодного обжатия степень фестонообразования под углом 0-90° непрерывно уменьшается, так что незадолго до получения конечной толщины (в высшей точке холодного обжатия) фестонообразования не наблюдается (сплошная кривая пересекает базовую линию). В конечном продукте после осуществления полного холодного обжатия листа различимо некоторое количество фестонов под углом 45°, но степень фестонообразования в абсолютном выражении невелика.

Напротив, там, где материал демонстрирует значительную степень перекристаллизации после окончания этапа горячей прокатки (пунктирная линия), степень фестонообразования под углом 0-90° ниже, чем в случаях согласно вариантам осуществления изобретения. По мере увеличения степени холодного обжатия степень фестонообразования под углом 0-90° уменьшается и полностью исчезнет при холодном обжатии, которое недостаточно для получения более тонкой конечной толщины. По мере того, как степень холодного обжатия увеличивается для получения более тонкой конечной толщины, характер фестонообразования меняется с фестонообразования под углом 0°-90° на фестонообразование с преобладанием 45°, а количество фестонов под углом 45° увеличивается до уровня, намного более высокого в абсолютном выражении, чем в материале согласно способу настоящего изобретения (сплошная линия). Это показывает, что степень перекристаллизации после этапа горячей прокатки оказывает значительное влияние на количество и характер фестонов в конечном продукте.

Диаграмму на Фиг. 3 можно читать аналогичным образом. Диаграмма иллюстрирует важность этапа холодного обжатия, применяемого перед промежуточным отжигом. На диаграмме верхняя кривая (штриховая линия) соответствует случаю, когда холодное обжатие перед отжигом не применялось. Это может быть способ, аналогичный способам, описанным в предшествующем уровне техники, упомянутом в начале настоящей работы. Видно, что сразу после промежуточного отжига присутствует высокая степень фестонообразования под углом 0°-90°. Когда материал, наконец, подвергается холодной прокатке до конечной толщины (максимальная степень холодного обжатия), в конечном продукте почти нет или очень мало фестонов. Если и присутствует некоторое количество фестонов под углом 45°, то их абсолютное количество невелико.

В отличие от этого состоящая из точек линия под пунктирной линией представляет способы в соответствии с вариантами осуществления изобретения, в которых перед промежуточным отжигом применяется холодное обжатие на стане холодной прокатки (по существу неперекристаллизованного) материала, выходящего из состояния горячей прокатки, до того, как материал передается на промежуточный отжиг. В начале, перед осуществлением холодного обжатия, величина фестонообразования под углом 0-90° меньше, чем в случае отсутствия холодного обжатия перед отжигом. Как только толщина листа уменьшается до окончательного размера (при максимальном холодном обжатии), появляется значительное фестонообразование под углом 45°, что является свойством, желаемым многими производителями банок, работающими с очень тонким алюминиевым листом.

Настоящее описание также относится к способу изготовления алюминиевой банки, который включает этапы способа производства алюминиевого листа для изготовления банок, в котором холоднокатаный лист с конечной толщиной формуют в чашеобразное изделие, пригодное для изготовления алюминиевой банки.

Изобретение относится к металлургии, а именно к производству алюминиевого листа для изготовления банок. Способ производства алюминиевого листа для изготовления банок включает изготовление тела из алюминиевого сплава, содержащего, мас.%: от 0,05 до 0,60 Si, от 0,10 до 0,80 Fe, от 0,70 до 1,50 Мn, от 0,80 до 1,50 Мg, от 0,05 до 0,25 Сu, до 0,10 Ti, до 0,25 Zn и до 0,15 примесей, причем каждой из примесей менее 0,05, остальное – Al, нагревание тела до температуры гомогенизации, горячую прокатку тела с получением горячекатаного листа, причем горячекатаный лист выходит из стана горячей прокатки при выходной температуре горячей прокатки от 200 до 320°С с выходной толщиной горячей прокатки. Выходную температуру горячей прокатки выбирают так, чтобы избежать перекристаллизации горячекатаного листа. Затем проводят холодную прокатку горячекатаного листа с получением холоднокатаного листа с выходной толщиной холодной прокатки, меньшей, чем выходная толщина горячей прокатки. Далее ведут отжиг холоднокатаного листа для обеспечения перекристаллизации холоднокатаного листа с получением перекристаллизованного отожженного листа, а затем проводят холодную прокатку перекристаллизованного отожженного листа с получением холоднокатаного листа с конечной толщиной. Уменьшается склонность к фестонистости после глубокой вытяжки полученного листа, обеспечивается производство стабильных банок с тонкой стенкой. 9 з.п. ф-лы, 3 ил.

1. Способ производства алюминиевого листа для изготовления банок, включающий:

изготовление тела из алюминиевого сплава, пригодного для производства алюминиевого листа для изготовления банок,

при этом алюминиевый сплав содержит, мас.%: от 0,05 до 0,60 Si, от 0,10 до 0,80 Fe, от 0,70 до 1,50 Мn, от 0,80 до 1,50 Мg, от 0,05 до 0,25 Сu, до 0,10 Ti, до 0,25 Zn и до 0,15 примесей, причем каждой из примесей менее 0,05, остальное - Al;

нагревание тела до температуры гомогенизации;

горячую прокатку указанного тела на стане горячей прокатки с получением горячекатаного листа, причем указанный горячекатаный лист выходит из стана горячей прокатки при выходной температуре горячей прокатки от 200 до 320°С с выходной толщиной горячей прокатки, при этом выходную температуру горячей прокатки выбирают таким образом, чтобы по существу избежать перекристаллизации горячекатаного листа;

холодную прокатку горячекатаного листа на стане холодной прокатки для осуществления холодного обжатия с получением холоднокатаного листа с выходной толщиной холодной прокатки, меньшей, чем выходная толщина горячей прокатки;

отжиг холоднокатаного листа в промежуточном диапазоне температур, выбранном для обеспечения перекристаллизации холоднокатаного листа с получением перекристаллизованного отожженного листа;

холодную прокатку перекристаллизованного отожженного листа для осуществления холодного обжатия с получением холоднокатаного листа с конечной толщиной.

2. Способ по п. 1, отличающийся тем, что изготавливают тело из алюминиевого сплава АА3004.

3. Способ по п. 1, отличающийся тем, что изготавливают тело из алюминиевого сплава АА3104.

4. Способ по п. 1, отличающийся тем, что изготавливают тело из алюминиевого сплава АА3204.

5. Способ по п. 1, отличающийся тем, что изготавливают тело из алюминиевого сплава, содержащего, мас.%: от 0,15 до 0,50 Si, от 0,25 до 0,70 Fe, от 0,80 до 1,40 Мn, от 0,90 до 1,30 Мg, от 0,1 до 0,25 Сu, до 0,10 Ti, до 0,25 Zn и до 0,15 примесей, причем каждой из примесей менее 0,05, остальное – Al.

6. Способ по п. 1, отличающийся тем, что горячую прокатку проводят на одноклетьевом реверсивном стане.

7. Способ по п. 6, отличающийся тем, что одноклетьевой реверсивный стан используют в двух разных режимах работы, при этом первый режим работы включает один или более проходов плоской прокатки, а второй режим работы, используемый после первого режима работы, включает один или более проходов с намоткой для производства рулонного листа, имеющего выходную толщину после горячей прокатки.

8. Способ по любому из пп. 1-7, отличающийся тем, что холодную прокатку проводят на стане холодной прокатки с обжатием от 5 до 70%.

9. Способ по любому из пп. 1-8, отличающийся тем, что отжиг холоднокатаного листа осуществляют в печи периодического действия.

10. Способ по любому из пп. 1-7, отличающийся тем, что к алюминиевому листу между выходной толщиной горячей прокатки и конечной толщиной применяют общее обжатие более 70%.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА БАНОК ДЛЯ НАПИТКОВ | 1996 |

|

RU2181149C2 |

| АЛЮМИНИЕВЫЕ СПЛАВЫ С УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И СВЯЗАННЫЕ СПОСОБЫ | 2017 |

|

RU2712207C1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Полуавтомат для фрезерования канавок сверл | 1976 |

|

SU576170A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2024-11-05—Публикация

2021-03-01—Подача