Изобретение относится к угледобывающей промышленности, а именно к технологии брикетирования мелкодисперсного угля, с целью получения образцов твердого топлива, которое может быть использовано для коммунально-бытовых нужд, а также в промышленности.

Известен способ получения топливных брикетов на основе угольного шлама, цемента и извести (патент РФ 2006500, МКИ 5 C10L 5/00, 5/02, опубл. 30.01.1994 г., бюл. 2). Недостатком известного технического решения является использование в качестве связующих веществ неорганических продуктов целевого назначения. Использование таких связующих приводит не только к удорожанию брикета, но также к повышению зольности продукции после ее сгорания. Технология изготовления брикетов достаточно сложна, поскольку для обеспечения необходимых характеристик брикета требуется воздействие на смесь еще и переменного электрического поля.

Известен способ изготовления топливных брикетов (патент РФ 2396306 опубл. 10.08.2010 бюл. №22), где в качестве связующего выбрана меласса - побочный продукт сахарно-свекловичного производства и компонент, содержащий известь. Недостатком этого способа является содержание большого количества солей кальция в золе, а также способность брикетов к влагопоглощению. Недостатком способа изготовления брикета является технологическая сложность, обусловленная необходимостью приготовления двухкомпонентного связующего в определенном соотношении.

Известны способы получения топливных брикетов (патент РФ 2181752, МПК C10L 5/10, 5/14, 5/20, 5,28, опубл. 27.04.2002), (патент РФ 2074236, МПК C10L 5/14, 5/44, опубл. 27.02.1997), где в качестве связующего применяют лигнин или лигносульфонат, который повышает в брикетах содержание сернистых соединений, что недопустимо для большинства промышленных и бытовых потребителей. Брикетирование проводят при высоких температурах, что усложняет технологию изготовления топливных брикетов и увеличивает затраты на их производство, а, в конечном итоге, приводит к удорожанию готовой продукции.

В работе (патент РФ 296794, МПК 51 C10L 5/14, опубл. 10.04.2007, бюл. №10), где в качестве связующего применяют отходы полиэтилена, который добавляют в количестве 7% от сухой массы угля. После чего смесь нагревается по температуры 130°С и прессуется при давлении 98 МПа. Недостатком способа является то, что брикетирование проводят при высоких температурах, это ухудшает экономические показатели процесса изготовления брикетов и увеличивает их стоимость.

Наиболее близким способом получения топливных брикетов является (патент РФ 2467058, МПК C10L 5/10, опубл. 20.11.2012 бюл. №32), содержащий следующие компоненты в (мас. %) поливиниловый спирт (ПВС) 5-10; уголь или кокс 30-70; минеральное масло 3-7; остальное вода. Способ получения заключается в следующем: в водный раствор поливинилового спирта добавляют углеродсодержащие частицы (кокс, угль) предварительно пропитанные отработанными нефтепродуктами, перемешивают и проводят цикл замораживания - размораживания. Далее сушат при комнатной температуре и получают криоструктурированный топливный брикет.

Недостатком данного способа является высокий процент расхода связующего, что ухудшает экономические показатели процесса изготовления и увеличивает стоимость брикетов.

Задачей изобретения является создание способа получения экологически безопасных и прочных топливных брикетов, имеющих энергетический потенциал, с использованием мелкодисперсных отходов угля при минимальных количествах связующего.

Технический результат изобретения достигается повышением экологичности топлива за счет отсутствия отходов нефтепродуктов и уменьшением количества связующего при сохранении механической прочности и теплотворной способности брикетов.

Состав высушенного брикета содержит ПВС и уголь при следующих соотношениях, мас. %:

Поливиниловый спирт - 0,5-1

Частицы угля - 99-99,5

Формование брикетов проводят при давлении 100-150 МПа.

Способ приготовления: мелкодисперсные частицы угля, размер которых не превышает 5 мм, пропитывают водным раствором поливинилового спирта, тщательно перемешивают и при помощи пресса подвергают давлению не менее 100 МПа (при давлении 50 МПа получаются хрупкие брикеты, при хранении крошатся, а при давлении 2000 МПа в брикетах образуются микротрещины, что приводит к потери прочности). Далее часть брикетов сушат при температуре 50°С до постоянной массы (полного испарения воды). Другую часть сформированных сырых брикетов замораживают при отрицательной температуре (ниже 0°С) и затем размораживают при положительной температуре (выше 0°С). После цикла криогенного воздействия водный раствор ПВС из вязкотякучего состояния переходит в упругое тело (криогель). После криоструктурирования брикеты тоже сушат при положительной температуре.

Испытание брикетов на сжатие проводили по ГОСТ 8462-85. Термический анализ выполнен на термоанализаторе STA 449С Jupiter.

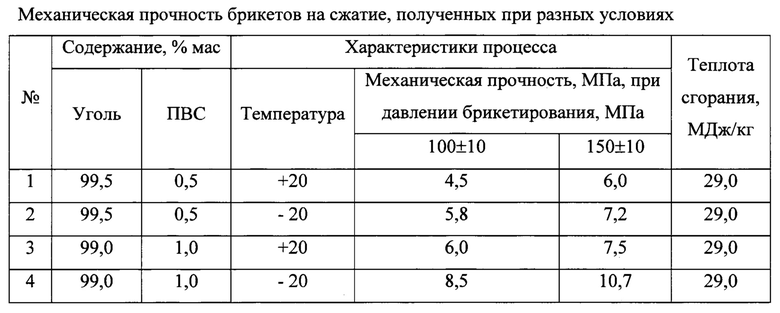

Пример 1, 2. Берут 10 г угля и пропитывают 0,5 г 10% водного раствора ПВС. Полученную массу переносят в ячейку и подвергают прессованию при комнатной температуре (20±5°С): в первом случае прессование проводят при давлении брикетирования 100±10 МПа, во втором при 150±10 МПа. Далее сформированный брикет сушат при температуре 50°С до постоянной массы (полного испарения воды). Получают топливный брикет и определяют его механические и теплофизические свойства. Результаты приведены в таблице (строка 1).

Пример 3, 4. Берут 10 г угля и пропитывают 0,5 г 10% водного раствора ПВС, затем полученную массу переносят в ячейку и подвергают прессованию при комнатной температуре (20±5°С): в одном случае прессование проводят при давлении брикетирования 100±10 МПа, в другом 150±10 МПа. Далее спрессованный брикет замораживают при температуре минус 20°С в течение 20 часов, затем размораживают 4 часа при комнатной температуре плюс 20°С, при этом раствор ПВС превращается в криогель, наполненный частицами угля. Полученный спрессованный брикет сушат при температуре плюс 50°С до постоянной массы (полного испарения воды). Получают топливный брикет и определяют его механические и теплофизические свойства. Результаты приведены в таблице (строка 2).

Пример 5, 6. Берут 10 г угля и пропитывают 1 г 10% водного раствора ПВС, затем полученную массу переносят в ячейку и подвергают прессованию при комнатной температуре (20±5°С): в одном случае прессование проводят при давлении брикетирования 100±10 МПа, в другом 150±10 МПа. Далее сформированный брикет сушат при температуре 50°С до постоянной массы (полного испарения воды). Получают топливный брикет и определяют его механические и теплофизические свойства. Результаты приведены в таблице (строка 3).

Пример 7, 8. Берут 10 г угля и пропитывают 1 г 10% водного раствора ПВС, затем полученную массу переносят в матрицу и подвергают прессованию при комнатной температуре (20±5°С): в одном случае прессование проводили при давлении брикетирования 100±10 МПа, в другом 150±10 МПа. Далее спрессованный брикет замораживают при температуре минус 20°С в течение 20 часов, затем размораживают 4 часа при комнатной температуре плюс 20°С. Далее спрессованный криогель, наполненный частицами угля, сушат при температуре плюс 50°С до постоянной массы (полного испарения воды). Получают топливный брикет и определяют его механические и теплофизические свойства. Результаты приведены в таблице (строка 4).

Таким образом, предложенный способ позволяет формировать прочные брикеты из мелкодисперсных отходов угля при минимальном количестве связующего. Полученные топливные брикеты хорошо горят, выделяя при этом большое количество тепла, поэтому могут использоваться в качестве горючего вещества для бытовых и производственных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2011 |

|

RU2467058C1 |

| УПРУГОДЕФОРМИРУЕМОЕ ГЕЛЕОБРАЗНОЕ ТОПЛИВО | 2022 |

|

RU2794674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2011 |

|

RU2473672C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| Способ получения макропористой пленки для регенеративной медицины на основе L-цистеина, нитрата серебра и поливинилового спирта | 2020 |

|

RU2746882C1 |

| СПОСОБ ЗАЩИТЫ ГРУНТОВ ОТ ЭРОЗИИ И СОЗДАНИЯ ЗЕЛЕНОГО ПОКРЫТИЯ | 2012 |

|

RU2496588C1 |

| Способ защиты грунта от эрозии и создания зеленого покрытия | 2023 |

|

RU2807596C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЗАТОРА ВОЗДУХА | 2014 |

|

RU2574002C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2496858C1 |

Способ получения твердого топливного брикета из угля путем обработки мелких частиц связующим, содержащим раствор поливинилового спирта, отличающийся тем, что мелкие частицы угля пропитывают 10%-ным водным раствором поливинилового спирта, проводят брикетирование под давлением 100-150 МПа, затем брикет замораживают при температуре минус 20°С в течение 20 ч, затем размораживают при комнатной температуре и высушивают до постоянной массы, в которой содержание частиц угля составляет 99-99,5% масс., поливиниловый спирт - 0,5-1% масс. Технический результат изобретения заключается в повышении экологичности топлива за счет отсутствия отходов нефтепродуктов и уменьшении количества связующего при сохранении механической прочности и теплотворной способности брикетов. 1 табл., 8 пр.

Способ получения твердого топливного брикета из угля путем обработки мелких частиц связующим, содержащим раствор поливинилового спирта, отличающийся тем, что мелкие частицы угля пропитывают 10%-ным водным раствором поливинилового спирта, проводят брикетирование под давлением 100-150 МПа, затем брикет замораживают при температуре минус 20°С в течение 20 ч, затем размораживают при комнатной температуре и высушивают до постоянной массы, в которой содержание частиц угля составляет 99-99,5% масс., поливиниловый спирт - 0,5-1% масс.

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2322480C2 |

| SU 1765169 A1, 30.09.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2486232C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2011 |

|

RU2467058C1 |

| СОСТАВ БРИКЕТИРОВАННОГО ТОПЛИВА | 1994 |

|

RU2075502C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2011 |

|

RU2473672C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2001 |

|

RU2203165C2 |

| Способ исправления внутренних дефектов сварных швов | 1979 |

|

SU899307A1 |

| CN 106281528 A, 04.01.2017. | |||

Авторы

Даты

2021-06-16—Публикация

2020-08-10—Подача