Изобретение относится к области машиностроения, в частности к устройствам для охлаждения режущего инструмента.

Данное устройство может найти применение при торцевом фрезеровании поверхностей, площадь фрезерования которых существенно изменяется в течение цикла обработки, например при фрезеровании торцевых поверхностей щек коленчатых валов двигателей внутреннего сгорания.

Известно устройство для подачи смазочно-охлаждающей жидкости, позволяющее подавать охлаждающую жидкость через режущий инструмент, в частности через корпус дисковой фрезы. Корпус фрезы содержит внутреннюю полость в виде кольцевой проточки, к которой осуществляется подвод охлаждающей жидкости. Кольцевая полость корпуса фрезы соединена с помощью радиальных каналов с соплами, расположенными на затылке каждого из зубьев, находящихся на периферии инструмента. Причем каждое сопло содержит регулятор расхода жидкости, размещенный в каждом из каналов корпуса фрезы.

Авторское свидетельство 1454651 А1, В 23 Q 11/10, бюллетень изобретений 4, 1989 г. - аналог.

Несмотря на эффективную доставку жидкости в зону резания, данное устройство имеет существенный недостаток, а именно: неэффективное расходование охлаждающей жидкости. Это обусловлено тем, что охлаждение необходимо использовать при охлаждении детали и инструмента непосредственно в зоне контакта инструмента и детали, которая имеет ограниченные размеры и представляет собой только часть длины окружности режущей поверхности инструмента. В то же время данное устройство обеспечивает равномерное расходование жидкости по всей длине режущей поверхности инструмента, в том числе и при охлаждении зубьев фрезы, которые в данный момент не участвуют в резании.

Известно устройство для подачи смазочно-охлаждающей жидкости через корпус инструмента, в частности дисковой фрезы, в котором зона подачи жидкости на режущие кромки зубьев фрезы ограничена. При использовании данного инструмента жидкость разбрызгивается не по всей периферии инструмента, а только на участке длины окружности режущей поверхности инструмента, приближенной к длине зоны контакта инструмента с деталью. Устройство представляет собой дисковую фрезу, содержащую кольцевую проточку, соединенную радиальными каналами с режущей кромкой каждого зуба фрезы. Оно содержит два диска, установленных соосно с фрезой. Ближний диск закрывает кольцевую проточку фрезы, обеспечивая ее герметичность при вращении с помощью лабиринтных уплотнений на ее корпусе. Второй диск снабжен подводом жидкости в кольцевую полость фрезы. Ближний диск, закрывающий кольцевую полость, содержит две заслонки, ограничивающие область попадания жидкости в кольцевую проточку инструмента, за счет чего жидкость разбрызгивается через его радиальные каналы только в определенном секторе периферии инструмента, связанном с данной частью кольцевой проточки инструмента. Длина данного сектора определяется расстоянием между заслонками, расположенными на диске. Расстояние между ними в процессе обработки остается неизменным.

Авторское свидетельство 994214, В 23 Q 11/10, бюллетень 5, 1983 г. - прототип.

Недостатком данного устройства является то, что длина сектора окружности периферии дисковой фрезы, на которую попадает охлаждающая жидкость, остается неизменной в процессе обработки. Чаще всего длина контакта инструмента с деталью изменяется в широких пределах, особенно при торцевом фрезеровании деталей типа щек противовесов коленчатых валов. В этом случае вследствие конструктивных особенностей деталей, заключающихся в том, что щеки валов эксцентричны относительно оси вращения коренных или шатунных шеек, длина дуги зоны контакта инструмента с обрабатываемой поверхностью изменяется практически от нуля до 180o. В данном случае для эффективного использования охлаждающей жидкости необходимо в процессе обработки постоянно изменять длину дуги зоны охлаждения в пределах изменения зоны контакта инструмента с деталью.

Задачей предлагаемого изобретения является обеспечение возможности регулирования длины зоны подачи охлаждающей жидкости на режущую поверхность инструмента. Это позволяет эффективно использовать охлаждающие свойства жидкости, экономить ее расход.

Поставленная задача решается тем, что устройство для подачи смазочно-охлаждающей жидкости содержит дисковую фрезу, в корпусе которой выполнена кольцевая проточка, сообщенная радиальными каналами с зубьями фрезы. Устройство содержит две заслонки, перекрывающие проточку, и два диска, установленных соосно с фрезой со стороны проточки. Ближний к торцу фрезы диск установлен неподвижно и на нем закреплена одна из заслонок, а на втором расположен подвод жидкости. Новым в предлагаемом изобретении является то, что диск, снабженный подводом, установлен с возможностью поворота вокруг оси фрезы. Ближний к торцу фрезы диск имеет сегментный вырез, через него проходит вторая заслонка, которая установлена на диске с подводом жидкости.

Предлагаемое устройство поясняется чертежами.

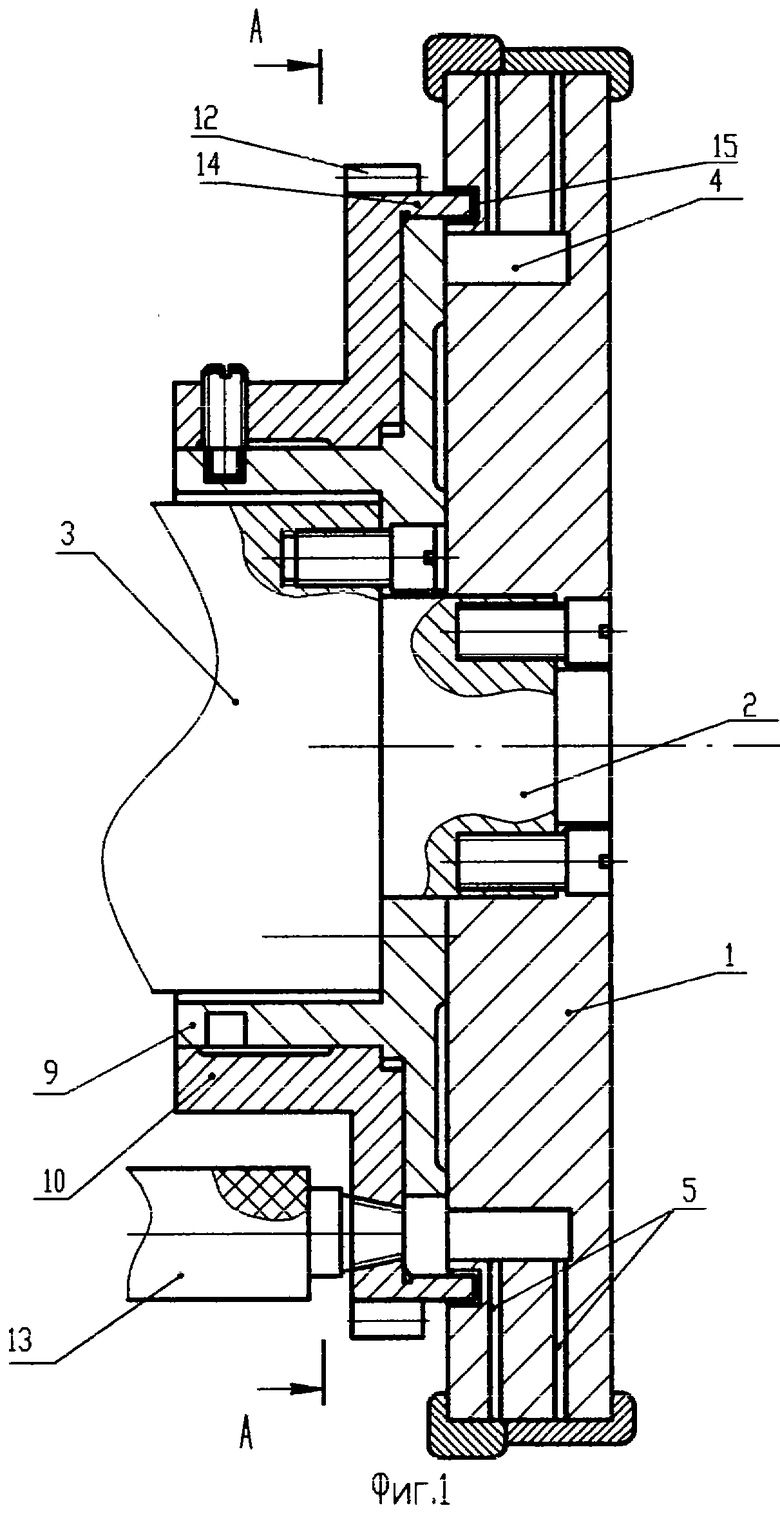

На фиг.1 представлен общий вид устройства в разрезе.

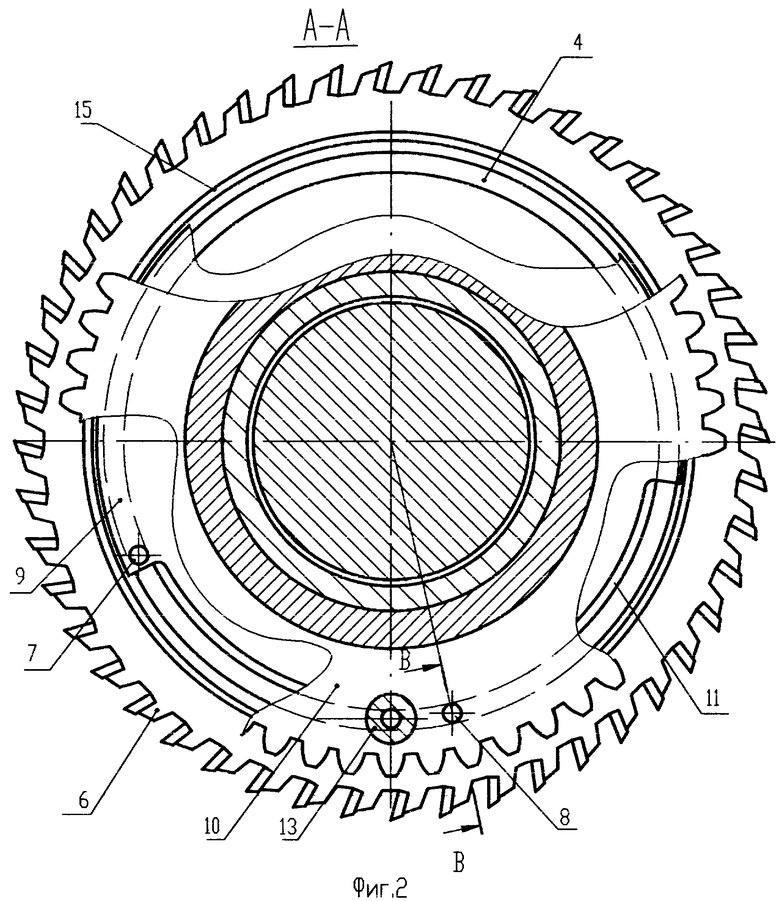

На фиг.2 приведен разрез А-А общего вида устройства на фиг.1.

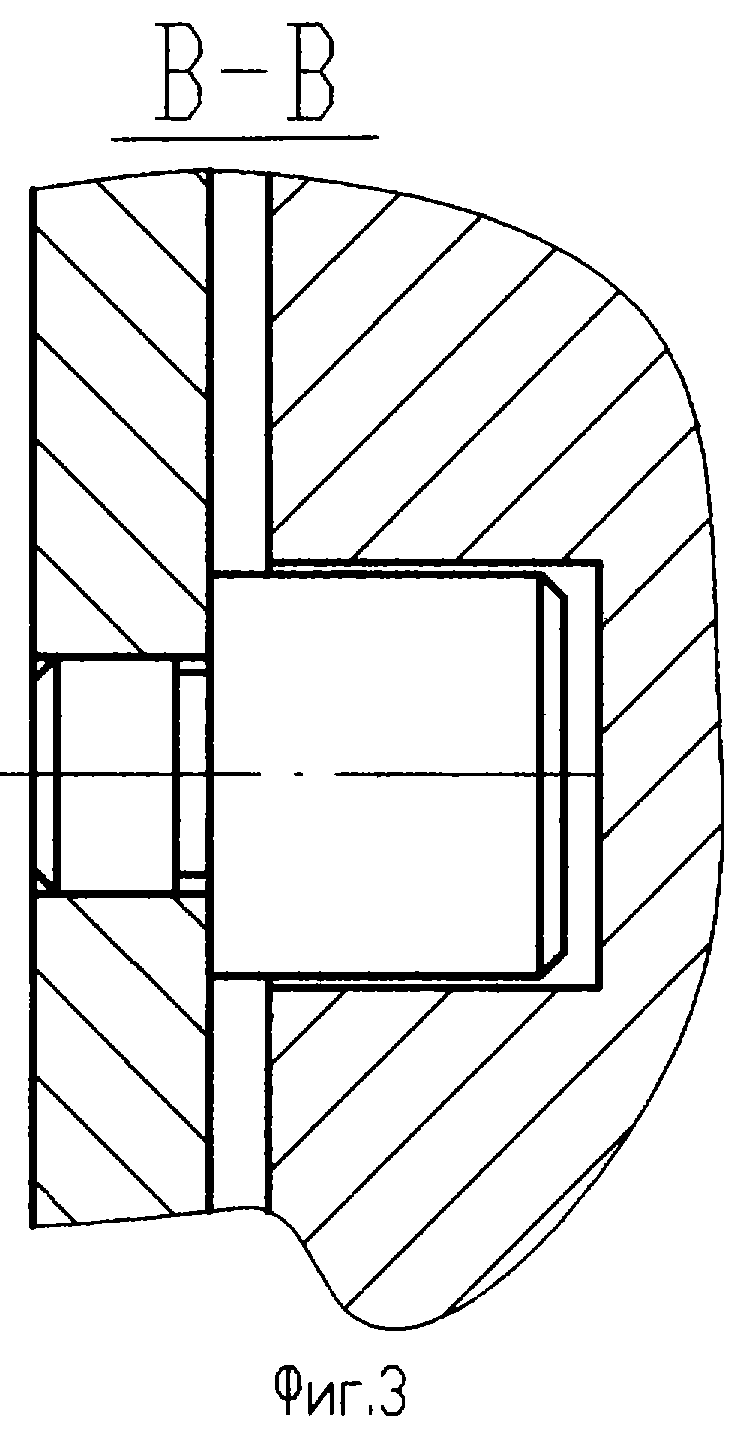

На фиг.3 приведен местный разрез В-В на фиг.2 (разрез поясняет конструкцию и расположение заслонки внутри кольцевой проточки фрезы).

Устройство для подачи смазочно-охлаждающей жидкости в зону резания содержит дисковую фрезу 1, установленную на шпинделе 2 фрезерной головки 3. В корпусе фрезы 1 выполнена кольцевая проточка 4, которая снабжена радиальными каналами 5, сообщенными с режущей поверхностью зубьев 6. Устройство имеет две заслонки 7 и 8, перекрывающие кольцевую проточку 4 по ее длине, и два диска 9 и 10, установленных соосно с фрезой 1 со стороны ее торца, на котором выполнена кольцевая проточка 4. Ближний к фрезе 1 диск 9 установлен неподвижно на корпусе фрезерной головки 3 и имеет сквозной сегментный вырез 11. На диске 9 установлена заслонка 7. Второй диск 10 установлен с возможностью поворота относительно оси вращения фрезы 1, для чего он снабжен зубчатым венцом 12, находящимся в зацеплении с собственным приводом (на чертеже не указан). На диске 10 расположены подвод жидкости 13 и заслонка 8, проходящая через сегментный вырез 11 диска 9. На торцах диска 10 и корпуса фрезы 1 выполнены кольцевые выступ 14 и проточка 15, которые образуют лабиринтное уплотнение, полностью перекрывающее сегментный вырез 11 диска 9 с торца корпуса фрезы 1.

Работает устройство следующим образом: охлаждающую жидкость подают через подвод 13 в часть кольцевой проточки 4, ограниченную размещенными в ней заслонками 7 и 8. Жидкость из этой части проточки 4 через радиальные каналы 5 поступает к режущим поверхностям зубьев фрезы 1 на участке ее периферии, который в данный момент участвует в резании. При увеличении зоны контакта фрезы 1 с деталью включается привод вращения диска 10, который с помощью зубчатого венца 12 поворачивается относительно диска 9 на угол, соответствующий увеличению зоны обработки. В результате этого заслонка 8 перемещается внутри кольцевой проточки 4 фрезы 1, увеличивая ее длину пропорционально углу поворота диска 10. Вследствие этого жидкость из проточки 4 через каналы 5 поступает к большему количеству режущих зубьев 6 на периферии фрезы 1. При уменьшении зоны контакта фрезы 1 с деталью привод вращения диска 10 поворачивает его через венец 12 в обратном направлении. Вследствие этого заслонка 8, перемещаясь внутри проточки 4, сокращает ее длину и соответственно уменьшает количество режущих зубьев 6, к которым поступает охлаждающая жидкость.

Устройство позволяет вести подачу охлаждающей жидкости непосредственно на рабочие поверхности режущих зубьев и только на те, которые в данный момент времени находятся в зоне резания. Причем в процессе обработки при изменении длины контакта инструмента с деталью соответственно ей изменяется длина периферии режущей кромки фрезы, к которой обеспечивается подвод охлаждающей жидкости. Это значительно сокращает расход охлаждающей жидкости, а также обеспечивает наибольший эффект охлаждения режущих зубьев инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2240899C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| ФРЕЗА КОНЦЕВАЯ ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507038C1 |

| ДИСКОВАЯ ФРЕЗА | 2005 |

|

RU2293626C1 |

| ДИСКОВАЯ ПИЛА | 1998 |

|

RU2131336C1 |

| ДИСКОВАЯ ПИЛА | 1992 |

|

RU2068779C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ РЕЗЬБЫ ФРЕЗОЙ | 2023 |

|

RU2814129C1 |

| СБОРНАЯ ФРЕЗА | 1997 |

|

RU2128103C1 |

Изобретение относится к области машиностроения, устройствам для охлаждения режущего инструмента. Устройство содержит дисковую фрезу, в корпусе которой выполнена кольцевая проточка, сообщенная радиальными каналами с зубьями фрезы, две заслонки, перекрывающие проточку, и два диска, установленных соосно с фрезой со стороны проточки, причем ближний к торцу корпуса фрезы диск установлен неподвижно и на нем закреплена одна из заслонок, на втором диске расположен подвод жидкости к кольцевой проточке фрезы. Для эффективного использования смазочно-охлаждающей жидкости и экономии ее расхода путем регулирования длины зоны ее подачи на режущую поверхность инструмента диск с подводом жидкости установлен с возможностью поворота относительно оси вращения фрезы, а ближний к торцу фрезы диск выполнен со сквозным сегментным вырезом, и через него проходит вторая заслонка, которая установлена на диске с подводом жидкости. 3 ил.

Устройство для подачи смазочно-охлаждающей жидкости в зону резания, содержащее дисковую фрезу, в корпусе которой выполнена кольцевая проточка, сообщенная радиальными каналами с зубьями фрезы, две заслонки, перекрывающие проточку, и два диска, установленные соосно с фрезой со стороны проточки, причем ближний к торцу корпуса фрезы диск установлен неподвижно и на нем закреплена одна из заслонок, на втором диске расположен подвод жидкости к кольцевой проточке фрезы, отличающееся тем, что диск с подводом жидкости установлен с возможностью поворота относительно оси вращения фрезы, а ближний к торцу фрезы диск выполнен со сквозным сегментным вырезом и через него проходит вторая заслонка, которая установлена на диске с подводом жидкости.

| Устройство для подачи смазочно-охлаждающей жидкости | 1978 |

|

SU994214A2 |

| Устройство для подачи листовогопРОКАТА | 1979 |

|

SU831256A1 |

| Устройство для подачи смазочно- ОХлАждАющЕй жидКОСТи | 1978 |

|

SU848278A1 |

| Зубчатый инструмент | 1987 |

|

SU1454651A1 |

| Устройство для тепловой обработки | 1973 |

|

SU483561A1 |

Авторы

Даты

2003-04-27—Публикация

2001-01-03—Подача