Изобретение относится к области получения кристаллических цеолитоподобных алюмофосфатных молекулярных сит.

Алюмофосфатное молекулярное сито AIPO4-II (структурный тип AEL), благодаря наличию одномерной канальной системы с эллиптическим порами размером 4.0×6.5Å и способности решетки к изоморфному внедрению металлов переменной валентности, привлекает значительный интерес в качестве матрицы для создания гетерогенных катализаторов жидкофазного окисления [Martin Hartmann, Larry Kevan. Transition-Metal Ions in Aluminophosphate and Silicoaluminophosphate Molecular Sieves: Location, Interaction with Adsorbates and Catalytic Properties. Chem. Rev. 3 (1999) 635-664]. Так, кобальт-, марганец- или хромсодержащие молекулярные сита AlPO4-11 (CoAlPO-11, MnAlPO-11, CrAlPO-11) являются перспективными катализаторами для жидкофазного окисления циклогексана в циклогексанон и циклогексанол [G. Sankar, R. Raja, J.M. Thomas. Redox solid catalysts for the selective oxidation of cyclohexane in air. Catal. Lett. 55 (1998) 15-23; P. Tian, Z. Liu, Z. Wu, L. Xu, Y. He. Characterization of metal-containing molecular sieves and their catalytic properties in the selective oxidation of cyclohexane. Catal. Today. 93-95 (2004) 735-742]. Кобальтсодержащее молекулярное сито AlPO4-11 (CoAlPO-11) является высокоселективным катализатором жидкофазного окисления п-крезола в п-гидроксибензальдегид [R.A. Sheldon, N. de Heij, in: W. Ando, Y. Mora-oka (eds.), The role of Oxygen in Chemistry and Biochemistry, Elsevier, Amsterdam, 1988, p. 243.; J. Dakka, R.A. Sheldon, Netherlands Patent 9200968, 1992]. Ванадийсодержащее молекулярное сито AlPO4-11 (VAlPO-11) является перспективным катализатором окисления толуола в бензальдегид [М.Н. Zahedi-Niaki, S.M.J. Zaidi, S. Kaliaguine. Comparative study of vanadium aluminophosphate molecular sieves VAPO-5, -11, -17 and -31. Appl. Catal. A, 196 (2000), p. 9-24]. Показано, что железо- и марганецсодержащие молекулярные сита AlPO4-11 (FeAPO-11, MnAlPO-11) являются перспективными катализаторами гидроксилирования фенола перекисью водорода [P.S.E. Dai, R.H. Petty, C.W. Ingram, R. Szostak. Metal substituted aluminophosphate molecular sieves as phenol hydroxylation catalysts. Appl. Catal. A, 143 (1996), p. 101-110].

и способности решетки к изоморфному внедрению металлов переменной валентности, привлекает значительный интерес в качестве матрицы для создания гетерогенных катализаторов жидкофазного окисления [Martin Hartmann, Larry Kevan. Transition-Metal Ions in Aluminophosphate and Silicoaluminophosphate Molecular Sieves: Location, Interaction with Adsorbates and Catalytic Properties. Chem. Rev. 3 (1999) 635-664]. Так, кобальт-, марганец- или хромсодержащие молекулярные сита AlPO4-11 (CoAlPO-11, MnAlPO-11, CrAlPO-11) являются перспективными катализаторами для жидкофазного окисления циклогексана в циклогексанон и циклогексанол [G. Sankar, R. Raja, J.M. Thomas. Redox solid catalysts for the selective oxidation of cyclohexane in air. Catal. Lett. 55 (1998) 15-23; P. Tian, Z. Liu, Z. Wu, L. Xu, Y. He. Characterization of metal-containing molecular sieves and their catalytic properties in the selective oxidation of cyclohexane. Catal. Today. 93-95 (2004) 735-742]. Кобальтсодержащее молекулярное сито AlPO4-11 (CoAlPO-11) является высокоселективным катализатором жидкофазного окисления п-крезола в п-гидроксибензальдегид [R.A. Sheldon, N. de Heij, in: W. Ando, Y. Mora-oka (eds.), The role of Oxygen in Chemistry and Biochemistry, Elsevier, Amsterdam, 1988, p. 243.; J. Dakka, R.A. Sheldon, Netherlands Patent 9200968, 1992]. Ванадийсодержащее молекулярное сито AlPO4-11 (VAlPO-11) является перспективным катализатором окисления толуола в бензальдегид [М.Н. Zahedi-Niaki, S.M.J. Zaidi, S. Kaliaguine. Comparative study of vanadium aluminophosphate molecular sieves VAPO-5, -11, -17 and -31. Appl. Catal. A, 196 (2000), p. 9-24]. Показано, что железо- и марганецсодержащие молекулярные сита AlPO4-11 (FeAPO-11, MnAlPO-11) являются перспективными катализаторами гидроксилирования фенола перекисью водорода [P.S.E. Dai, R.H. Petty, C.W. Ingram, R. Szostak. Metal substituted aluminophosphate molecular sieves as phenol hydroxylation catalysts. Appl. Catal. A, 143 (1996), p. 101-110].

Как правило, алюмофосфатное молекулярное сито AlPO4-11 получают путем гидротермальной кристаллизации при 170-200°С и повышенном давлении из реакционного алюмофосфатного геля состава: 1.0 Al2O3:1.0 Р2О5:1.0 (вторичный амин):50.0 H2O, образующегося при смешивании источников алюминия, фосфора, вторичных аминов и воды [US 4310440, 1982, N.J. Tapp, N.В. Milestone, D.M. Bibby. Synthesis of AlPO4-11. Zeolites. 8 (1988), p. 183-188].

При таком способе синтеза алюмофосфатного молекулярного сита AlPO4-11 образуются отдельные кристаллы размером от 1 до 5 мкм. После кристаллизации AlPO4-11 подвергают выделению путем фильтрации, отмывки от непрореагировавшего амина, сушки и прокалки при 500-650°С для удаления амина из микропор материала.

Из-за уникальной микропористой структуры молекулярного сита AlPO4-11 каталитические системы на его основе позволяют осуществлять селективно ряд каталитических превращений, описанных выше. В то же время из-за диффузионных ограничений микропористой структуры может возникать ускоренная дезактивация катализатора. Для решения этой проблемы предложено создавать молекулярные сита с вторичной микро-макропористой структурой. В настоящее время подавляющее большинство подходов по созданию микро-мезо-макропористой структуры в различных молекулярных ситах основано на применении порообразующих темплатов [Li-Hua Chen, Xiao-Yun Li, Joanna Claire Rooke, Ya-Hong Zhang, Xiao-Yu Yang, Yi Tang, Feng-Shou Xiao, Bao-Lian Su. Journal of Materials Chemistry. 22 (2012), p. 17381-17403], после удаления которых формируются мезо- и макропоры. Однако, из-за недостаточной степени кристалличности получаемых материалов, высокой стоимости и малой доступности темплатов, данные подходы малоперспективны для практической реализации.

В промышленных условиях для крупнотоннажных процессов подавляющее большинство молекулярных сит подвергаются формовке в виде микросфер или гранул. Для этого порошкообразное молекулярное сито AlPO4-11 гранулируют со связующими веществами, такими как моногидроксиды алюминия или оксид кремния с последующий прокалкой при 500-650°С для придания прочности гранулам. Содержание молекулярного сита в гранулах обычно составляет 30-70% масс. В процессе формования гранул, при контакте поверхности кристалла молекулярного сита со связующим, происходит частичная блокировка микропор цеолита, в результате чего объем микропор уменьшается и, соответственно, снижается доступность активных центров.

Решением перечисленных проблем могут стать гранулированные молекулярные сита AlPO4-11 с вторичной мезо-макропористой структурой, не содержащие связующих веществ, выполненные в виде гранул размером в несколько миллиметров.

В качестве прототипа выбран способ получения микро-мезо-макропористого кремний содержащего алюмофосфатного молекулярного сита SAPO-11, описанный в [Shengzhen Zhang, Sheng-Li Chen, Peng Dong. Synthesis, Characterization and Hydroisomerization Performance of SAPO-11 Molecular Sieves with Caverns by Polymer Spheres. Catal Lett. 136 (2010), p. 126-133]. Для формирования вторичных мезо- и макропор в SAPO-11 предложено в качестве темплата использовать микросферы полистирола. Показано, что полученный порошкообразный материал характеризуется морфологией кристаллов в виде сферических агрегатов размером от 7 до 10 мкм, которые состоят из кубических первичных кристаллов меньшего размера.

Способ предусматривает приготовление реакционного силикоалюмофосфатного геля путем смешения псевдобемита, раствора ортофосфорной кислоты, золя оксида кремния и ди-н-пропиламина (ДПА) в молярном соотношении: 1.0Р2О5:1.0Al2O3:0.4SiO2:1.0(ДПА). Затем в полученный алюмофосфатный гель вводят заданное количество эмульсии микросферического полистирола со средним размером частиц 276 нм. Полученную смесь подвергают перемешиванию с ультразвуковой обработкой, и затем переносят в автоклав из нержавеющей стали. Процесс кристаллизации SAPO-11 проводят при 175°С в течение 24 часов. Для удаления полистирола из силикоалюмофосфатаего подвергают обработке смесью тетрагидрофурана и ацетона, а затем прокаливают 24 часа на воздухе при 600°С.

Способ позволяет получить SAPO-11 с удельной поверхностью SБЭT - 183 м2/г и объемом пор V - 0.176 см3/г. Мезопоры синтезированного материала находятся в диапазоне от 5 до 30 нм, макропоры от 100 до 1200 нм.

Недостатком приведенного способа получения микро-мезо-макропористого SAPO-11 является использование темплата на основе эмульсии полистирола, что усложняет способ и повышает стоимость получения последнего. Кроме того, данным способом получают порошкообразный SAPO-11. Для того, чтобы получить из него гранулы, таблетки или другие сформованные изделия, необходимы дополнительные вещества (например, связующее) и дополнительные технологические операции.

Задачей изобретения является разработка технологически простого способа получения гранулированного микро-мезо-макропористого алюмофосфатного молекулярного сита AlPO4-11 высокой степени кристалличности.

Поставленная задача решается описываемым способом получения гранулированного микро-мезо-макропористого алюмофосфатного молекулярного сита AlPO4-11 высокой степени кристаличности, который включает: смешение порошкообразного алюмофосфата AlPO4-11 и предварительно полученного алюмофосфатного геля, который играет роль временного связующего; увлажнение полученной смеси водой и формовку гранул диаметров от 1.5 до 3 мм и длиной то 5 до 10 мм; сушку полученных гранул; гидротермальную кристаллизацию гранул при повышенной температуре; промывку полученных кристаллических гранул AlPO4-11 водой; сушку и последующую прокалку.

Алюмофосфатный гель получают путем смешения псевдобемита, ортофосфорной кислоты, диалкиламина (ди-н-пропиламин или ди- изопропиламин) и воды в молярном соотношении: 1.0Р2О5:1.0Аl2О3:1.0(диалкиламин):50Н2O.

Предпочтительное содержание компонентов при получении гранул:

Предпочтительно, сушку сформованных гранул проводят при 60-90°С в течение 24-48 часов.

Гидротермальную кристаллизацию сформованных гранул осуществляют в воде с соотношением (масса гранул)/(масса воды) от 1/2 до 1/4. Предпочтительно, кристаллизацию проводят при 180 - 200°С в течение 24- 48 часов.

Полученные кристаллические алюмофосфатные гранулы AlPO4-11 промывают дистиллированной водой, сушат при 100°С в течение 24-48 часов и прокаливают при 550-600°С в течение 3-4 часов.

Предлагаемый способ по сравнению с прототипом позволяет:

1) получать микро-мезо-макропористый алюмофосфат AlPO4-11 в виде гранул, не содержащих связующее вещество;

2) получать гранулы, представляющие собой алюмофосфат AlPO4-11 высокой степени кристалличности с микро-мезо-макропористой структурой;

3) не использовать при синтезе гранулировацного микро-мезо- макропористого алюмофосфата AlPO4-11 порообразующих темплатов.

Ниже приведены конкретные примеры реализации изобретения.

Пример 1.

Для получения исходного алюмофосфатного геля к 10.0 г ортофосфорной кислоты (85%-ная Н3РO4) приливают 34.6 г дистиллированной воды, в полученный раствор добавляют 6.1 г псевдобемита (70% Al2О3) и интенсивно перемешивают в течение 1 ч, затем в образовавшийся гель приливают 4.4 г ди-н-пропиламина.

Далее к 25 г порошкообразного кристаллического алюмофосфата AlPO4-11 добавляют полученный алюмофосфатный гель и перемешивают в смесителе до однородной смеси следующего состава:

Смесь при необходимости увлажняют водой для обеспечения возможности экструдирования. Полученную смесь экструдируют с получением гранул диаметром 1.6 мм и длиной 5 мм. Гранулы сушат при температуре 70°С в течение 24 часов в атмосфере воздуха.

Просушенные гранулы замачивают в воде с соотношением (масса гранул)/(масса воды) ~1/4 и кристаллизуют при температуре 190±5°С в течение 24 часов.

По окончании кристаллизации гранулы выгружают из кристаллизатора, отмывают дважды дистиллированной водой, высушивают при 100°С в течение 24 ч и прокаливают при 600°С в течение 3-4 ч. Получают гранулированное микро-мезо-макропористое алюмофосфатное молекулярное сито АlРO4-11 в виде формованных гранул без связующего.

Химический состав полученных материалов анализируют методом рентгенофлуоресцентной спектроскопии на приборе EDX 800HS фирмы “Shimadzu”.

Рентгенофазовый анализ (РФА) высушенных гелей и непрокаленных образцов AlPO4-11 проводят на дифрактометре Bruker D8 Advance в CuKa излучении. Сканирование осуществляют в области углов 2θ от 3 до 50-80° с шагом 1 град/мин. Степень кристалличности оценивают по содержанию аморфной фазы. Обработку рентгенограмм проводят в программе TOPAS и Eva с привлечением базы данных PDF2.

Удельную поверхность и суммарный объем пор измеряют методом низкотемпературной адсорбции-десорбции азота на сорбтометре Quantachrome Nova1200e. Расчеты удельной поверхности по БЭТ проводят при относительном парциальном давлении Р/Р0 от 0.05 до 0.3.

Объем макропор и их распределение по размеру измеряют на ртутном порозиметре Carlo Erba Porosimeter-2000. Пенетрацию ртути в поры радиусом  осуществляют при давлении от 0.1 до 200 МПа.

осуществляют при давлении от 0.1 до 200 МПа.

Получаемый материал характеризуется степенью кристалличности близкой к 100%, удельной поверхностью по БЭТ SБЭТ - 208 м2/г, объемом микропор (Vмикро) - 0.07 см3/г, объемом мезопор (Vмезо) - 0.08 см3/г и объемом макропор (Vмакро) - 0.42 см3/г.

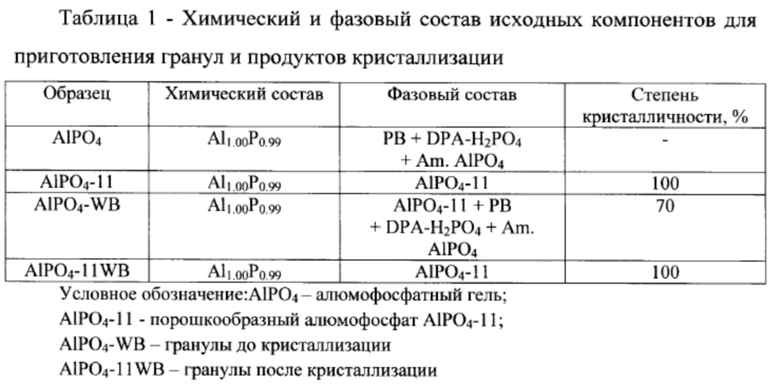

Качество полученного материала дополнительно иллюстрируется с помощью таблиц 1-3 и фигур 1-4, на которых представлено следующее.

В таблице 1 приведены данные о химическом составе алюмофосфатного геля, порошкообразного алюмофосфата АlРO4-11, гранул до и после кристаллизации.

Таблица 1 - Химический и фазовый состав исходных компонентов для

приготовления гранул и продуктов кристаллизации

Видно, что для всех компонентов исходных гранул, гранул до и после кристаллизации соотношение атомов Аl и Р близко к 1.

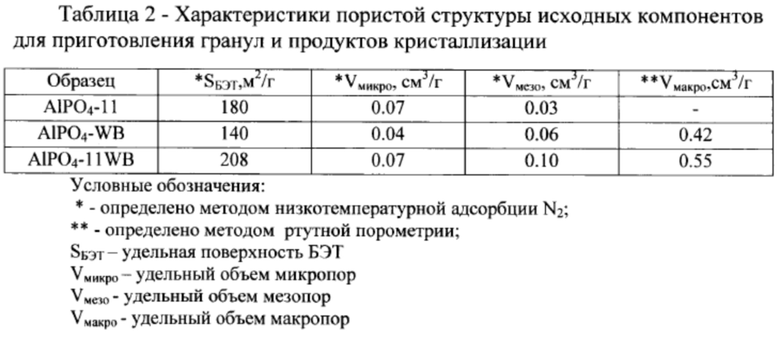

На фигуре 1 приведены рентгенограммы исходных компонентов для приготовления гранул и продуктов кристаллизации, в таблице 1 приведен их фазовый состав и степень кристалличности. Видно, что алюмофосфатный гель, используемый в качестве временного связующего, представляет собой смесь фаз фосфата ди-н-пропиламина, непрореагировавшего бемита и аморфного алюмофосфата. Порошкообразный алюмофосфат AlPO4-11 представляет собой материал высокой степени кристалличности и фазовой чистоты (фаза AEL 100%). Исходная гранула до кристаллизации представляет собой композиционный материал, состоящий из фазы AlPO4-11 (70% масс.) и фаз фосфата ди-н-пропиламина, бемита и аморфного алюмофосфата, на которые приходится 30% от массы гранулы. Гранулы после кристаллизации (образец AlPO4-11 WB) представляют собой AlPO4-11 высокой фазовой чистоты (фаза AEL 100%) и степени кристалличности ~100% и не содержат связующего вещества. Связующее вещество в процессе кристаллизации превращается в алюмофосфат AlPO4-11.

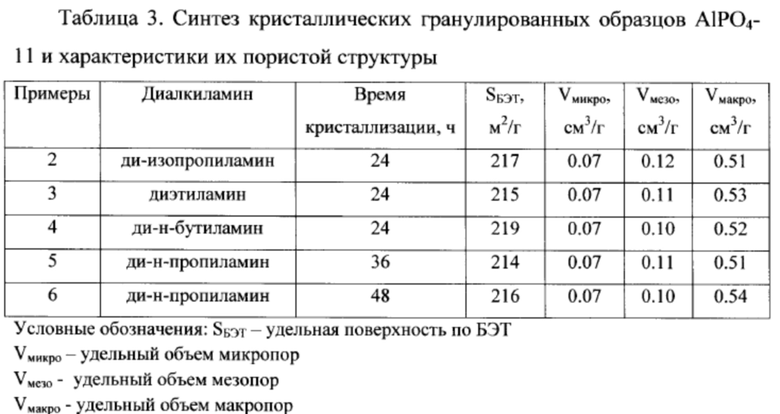

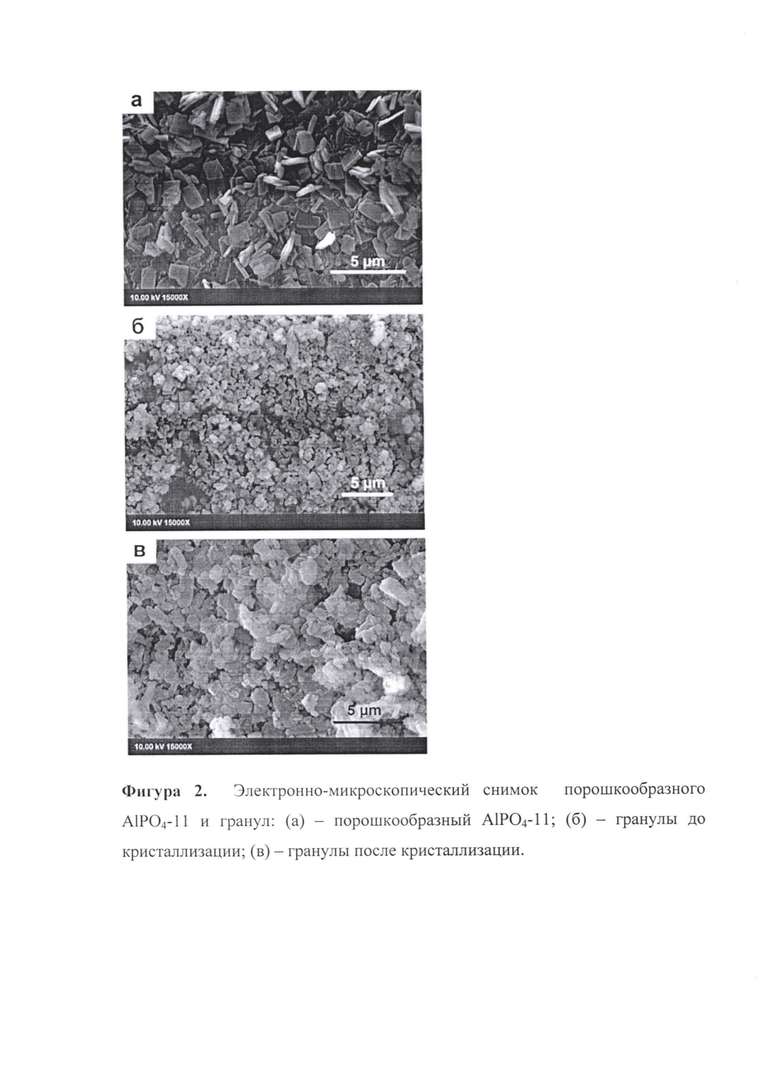

На фигуре 2 представлены снимки, полученные с помощью сканирующий электронной микроскопии (СЭМ), для исходного порошкообразного AlPO4-11 и для гранул до и после кристаллизации. Видно, что кристаллы AlPO4-11 представляют собой прямоугольные призмы размером от 1 до 3 мкм. Гранула до кристаллизации представляют собой композиционный материл состоящий из алюмофосфата AlPO4-11 в виде прямоугольных призм размером от 1 до 3 мкм и временного связующего на основе просушенного алюмофосфатного геля, которое связывает кристаллы AlPO4-11 между собой. Гранулы после кристаллизации представляют собой сростки AlPO4-11 состоящие как из кристаллов в виде прямоугольных призм размером от 1 до 3 мкм так и нанокристаллов размером от 50 до 200 нм, которые сформировались из временного связующего.

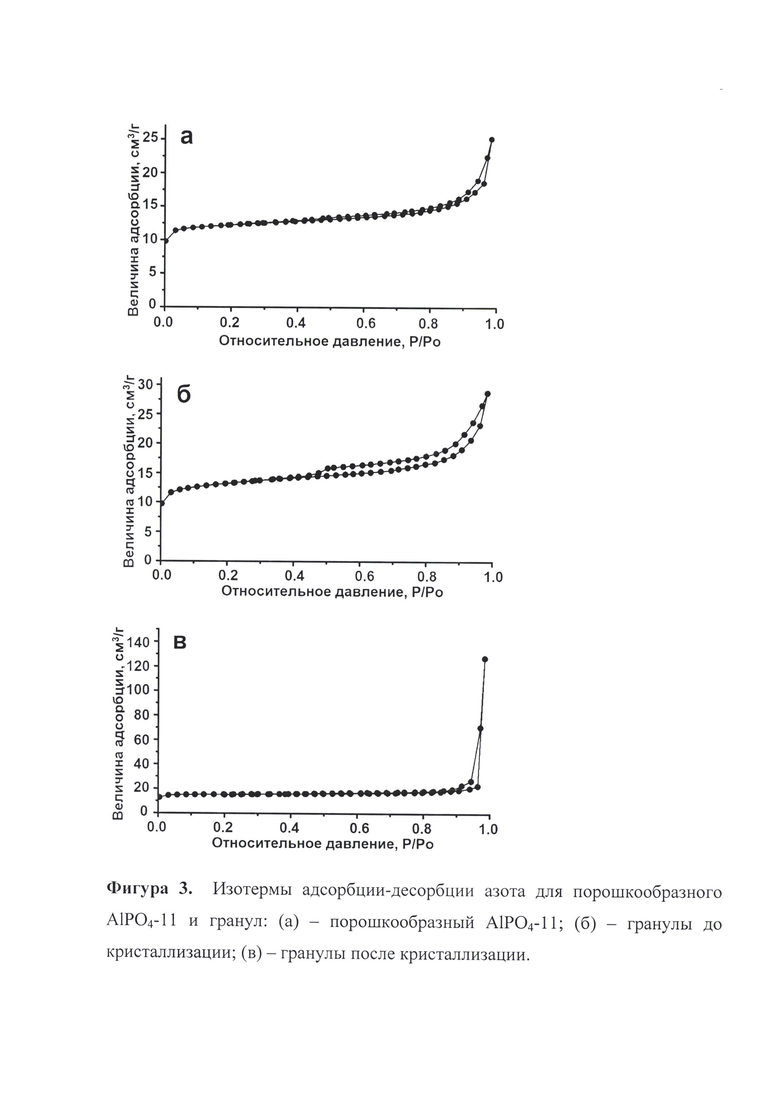

На фигуре 3 приведены изотермы низкотемпературной адсорбции- десорбции азота для исходного порошкообразного АlРO4-11 и для гранул до и после кристаллизации.

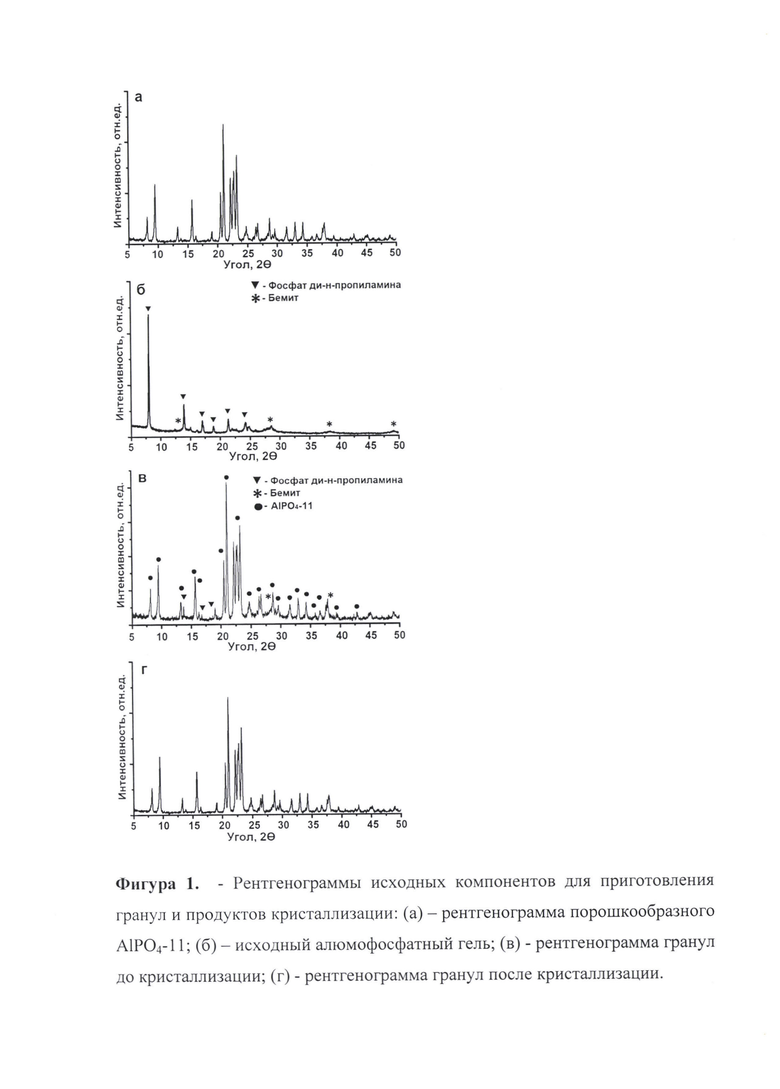

В таблице 2 представлены характеристики их пористой структуры.

Для порошкообразного AlPO4-11 наблюдается изотерма I типа, которая характерна для микропористого материала. Удельная поверхность составляет SБЭТ - 180 м2/г, объем микропор Vмикро - 0.07 см3/г, макропоры в материале отсутствуют. Для гранулированного образца до кристаллизации наблюдается изотерма I типа, которая характерна для микропористого материала, меньшая удельная поверхность SБЭТ 140 м2/ г и объем микропор Vмикро - 0.04 см3/г по сравнению с порошкообразным AlPO4-11, что связано с частичной блокировкой поверхности кристаллов AlPO4-11 временным связующим. Макропоры в гранулированном образце образованы пустым пространством между кристаллами, объем которых составляет Vмакро - 0.42 см3/г. Гранулированный образец после кристаллизации характеризуется изотермой IV типа с петлей гистерезиса и резким подъемом в области высоких давлений, что говорит о наличии мезо- и макропор. Данный образец характеризуется самой высокой удельной поверхностью SБЭТ - 208 см2/г, объемом микропор Vмикро - 0.07 см3/г, объемом мезопор Vмезо - 0.10 см3/г и объемом макропор Vмакро - 0.55 см3/г. Таким образом, гранулированный материал после кристаллизации представляет собой АlРO4-11 с микро-мезо- макропористой структурой, в котором формирование мезо- и макропор связано с наличием сростков между введенным в гранулы кристаллическим AlPO4-11 и сростками нанокристаллов AlPO4-11 размером от 50 до 200 нм.

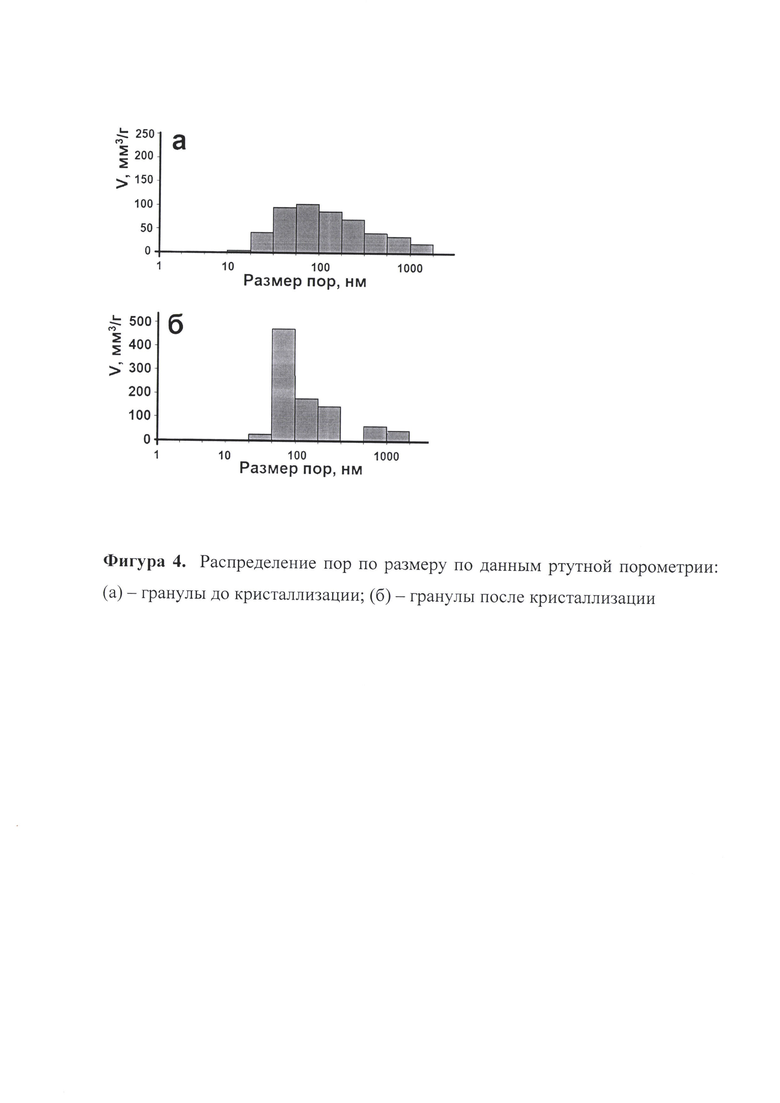

На фигуре 4 приведены гистограммы распределения макропор по размеру для гранулированных образцов. Видно, что для образца до кристаллизации наблюдается распределение макропор от 50 до 1000 нм с максимум около 100 нм. Для образца после кристаллизации наблюдается более узкое распределение макропор от 50 до 400 нм с максимум около 75 нм.

Примеры 2-6.

Синтез образцов гранулированного микро-мезо-макропористого молекулярного сита AlPO4-11 проводят аналогично примеру 1 (таблица 3).

В примере 2 в качестве диалкиламина для алюмофосфатного геля используют диизопропиламин. В примере 3 в качестве диалкиламина для алюмофосфатного геля используют диэтиламин. В примере 4 в качестве амина для алюмофосфатного геля используют ди-н-бутиламин. В примере 5 продолжительность кристаллизации составляет 36 ч. В примере 6 продолжительность кристаллизации составляет 48 ч.

Перечень фигур

Фигура 1. - Рентгенограммы исходных компонентов для приготовления гранул и продуктов кристаллизации: (а) - рентгенограмма порошкообразного AlPO4-11; (б) - исходный алюмофосфатный гель; (в) - рентгенограмма гранул до кристаллизации; (г) - рентгенограмма гранул после кристаллизации

Фигура 2. Электронно-микроскопический снимок порошкообразного AlPO4-11 и гранул: (а) - порошкообразный AlPO4-11; (б) - гранулы до кристаллизации; (в) - гранулы после кристаллизации.

Фигура 3. Изотермы адсорбции-десорбции азота для порошкообразного AlPO4-11 и гранул: (а) - порошкообразный AlPO4-11; (б) - гранулы до кристаллизации; (в) - гранулы после кристаллизации.

Фигура 4. Распределение пор по размеру по данным ртутной порометрии: (а) - гранулы до кристаллизации; (б) - гранулы после кристаллизации

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного микро-мезо-макропористого магнийалюмофосфатного молекулярного сита МАРО-11 высокой степени кристалличности | 2020 |

|

RU2750100C1 |

| Способ получения гранулированного микро-мезо-макропористого силикоалюмофосфатного молекулярного сита SAPO-11 высокой степени кристалличности | 2020 |

|

RU2776916C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОМЕЗОПОРИСТОГО СИЛИКОАЛЮМОФОСФАТНОГО МОЛЕКУЛЯРНОГО СИТА SAPO-11 С УЛУЧШЕННЫМ ВНЕДРЕНИЕМ АТОМОВ КРЕМНИЯ | 2023 |

|

RU2825325C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ BEA БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2830125C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО НЕЦЕОЛИТОВОГО МОЛЕКУЛЯРНОГО СИТА | 1993 |

|

RU2126363C1 |

| АЛЮМОФОСФАТНОЕ МОЛЕКУЛЯРНОЕ СИТО SCM-18, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2019 |

|

RU2811599C2 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ СЫРЬЯ, СОДЕРЖАЩЕГО ПАРАФИНЫ С ЧИСЛОМ АТОМОВ УГЛЕРОДА ОТ 5 ДО 7, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2382023C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2014 |

|

RU2570510C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2007 |

|

RU2343116C1 |

Изобретение относится к области получения кристаллических цеолитоподобных алюмофосфатных молекулярных сит, а именно к способу получения гранулированного микро-мезо-макропористого алюмофосфатного молекулярного сита AlPO4-11 высокой степени кристалличности, включающий приготовление исходной реакционной смеси, гидротермальную кристаллизацию исходной смеси, прокалку полученного материала, при этом для получения исходной реакционной смеси к порошкообразному кристаллическому алюмофосфату AlPO4-11 добавляют предварительно полученный алюмофосфатный гель и перемешивают в смесителе до однородной смеси следующего состава (% масс.): порошкообразный алюмофосфат AlPO4-11 -50-80, алюмофосфатный гель в пересчете на AlPO4 - 20-50, полученную смесь увлажняют водой и формуют в виде гранул, полученные гранулы сушат при 60-90°С в течение 24-48 ч, гидротермальную кристаллизацию гранул осуществляют в воде с соотношением масса гранул/масса воды = 1:2-4 при 180-200°С в течение 24-48 ч, полученные кристаллические гранулы AlPO4-11 после двукратной промывки водой просушивают при 100°С в течение 24-48 ч и затем прокаливают при 550-600°С в течение 3-4 ч. Технический результат заключается в разработке технически простого способа получения гранулированного микро-мезо-макропористого алюмофосфатного молекулярного сита AlPO4-11 высокой степени кристалличности. 2 з.п. ф-лы, 4 ил., 3 табл., 6 пр.

1. Способ получения гранулированного микро-мезо-макропористого алюмофосфатного молекулярного сита AlPO4-11 высокой степени кристалличности, включающий приготовление исходной реакционной смеси, гидротермальную кристаллизацию исходной смеси, прокалку полученного материала, отличающийся тем, что для получения исходной реакционной смеси к порошкообразному кристаллическому алюмофосфату AlPO4-11 добавляют предварительно полученный алюмофосфатный гель и перемешивают в смесителе до однородной смеси следующего состава (% масс.):

полученную смесь увлажняют водой и формуют в виде гранул, полученные гранулы сушат при 60-90°С в течение 24-48 ч, гидротермальную кристаллизацию гранул осуществляют в воде с соотношением масса гранул/масса воды = 1:2-4 при 180-200°С в течение 24-48 ч, полученные кристаллические гранулы AlPO4-11 после двукратной промывки водой просушивают при 100°С в течение 24-48 ч и затем прокаливают при 550-600°С в течение 3-4 ч.

2. Способ по п. 1, отличающийся тем, что для получения алюмофосфатного геля к водному раствору 85%-ной ортофосфорной кислоты добавляют псевдобемит и интенсивно перемешивают в течение 1 ч, затем в образовавшийся гель приливают диалкиламин при молярном соотношении: 1.0 Р2О5:1.0 Al2O3:1.0 (диалкиламин):50 H2O.

3. Способ по п. 2, отличающийся тем, что в качестве диалкиламина используют соединения, выбранные из ряда: диэтиламин, ди-изопропиламин, ди-н-бутиламин.

| SHENGZHEN ZHANG et al | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Lett., 2010, 136, p.126-133 | |||

| АГЛИУЛЛИН М.Р | |||

| и др | |||

| Селективная кристаллизация алюмофосфатного молекулярного сита со структурой AEL, Катализ в промышленности, 2018, т.18, номер 5, стр.6-11 | |||

| MAHUYA | |||

Авторы

Даты

2021-06-22—Публикация

2020-04-03—Подача