Изобретение относится к области получения кристаллических цеолитных материалов.

Цеолит структурного типа MFI, известный также как цеолит ZSM-5, нашел широкое применение в качестве адсорбента и компонента катализаторов [М. Moliner, С. Martinez, A. Corma, Chem. Mater. 26 (2014) 246-258.]. Высокая практическая значимость цеолита MFI обусловлена такими свойствами, как микропористая структура, образованная системой эллиптических каналов размерами 0,53×0,56 нм и 0,51×0,55 нм, высокая термическая, термопаровая и кислотная устойчивость, а также регулируемая кислотность.

Традиционно цеолит ZSM-5 получают путем гидротермальной кристаллизации при температуре 130-200°С и повышенном давлении из реакционных смесей на основе гидрогелей, образующихся при смешивании источников кремния, алюминия, неорганического основания, органического темплата - структурообразователя и воды [US 3702886, 1969].

При таком способе получения цеолит ZSM-5 образуется в виде отдельных кристаллов размером от 100 нм до 10 мкм. Последующие обработки включают отмывку, высушивание и прокаливание порошка цеолита для удаления темплата, перевод цеолита в кислотную форму путем ионного обмена.

Для практического использования цеолит ZSM-5 гранулируют со связующими веществами - неорганическими оксидами (оксид кремния, оксид алюминия, аморфные алюмосиликаты) или глинами (каолин, бентонит) [US 7109141, 2006.]. Содержание цеолита ZSM-5 в гранулах обычно составляет 70-80% масс. В процессе формования гранул при контакте поверхности кристалла цеолита со связующим происходит частичная блокировка микропор цеолита, в результате чего объем микропор уменьшается и, соответственно, снижается доступность кислотных центров цеолита. От подобных недостатков свободны цеолиты ZSM-5, не содержащие связующих веществ, но выполненные в виде гранул размером в несколько миллиметров.

Известен способ получения цеолитов ZSM-5, ZSM-11 и Beta [US 6521207, 2003], включающий стадии получения прекурсора путем пропитки частиц силикагеля размером 0,8-2,0 мм смесью растворов источника алюминия, неорганической щелочи и органического темплата, упаривания прекурсора на водяной бане при 100° c последующим его высушиванием при 80° в токе азота в течение 5 ч, гидротермальной кристаллизации прекурсора в парах воды. Получают цеолит в виде формованных частиц, сохраняющих форму частиц исходного силикагеля с заявленной прочностью на раздавливание около 10 Н.

К недостаткам данного способа относятся его трудоемкость и сложность при получении прекурсора, а также необходимость проведения специальных процедур на стадии кристаллизации, связанных с обеспечением контакта прекурсора с парами воды.

Известен способ получения цеолитов ZSM-5, а также Beta и Y [WO 99/16709, 08.04.1999], включающий стадии получения прекурсора путем двух пропиток аморфного оксида кремния (силикагеля) сначала водным раствором, содержащим источник алюминия, затем раствором, содержащим органический темплат и источник катиона щелочного металла, с промежуточной термообработкой полученного материала при температуре 120-400°С до постоянного веса, кристаллизации прекурсора в гидротермальных условиях в отсутствии свободной воды.

Недостатками данного способа являются его многостадийность, высокая энергоемкость при получении прекурсора, невысокое качество продукта гидротермальной кристаллизации, обусловленное низким (не более 25%) содержанием цеолита ZSM-5.

Известен способ получения гранулированного без связующего кристаллического цеолита типа MFI [RU 2675018, 2018], включающий пропитку твердых частиц силикагеля раствором реакционной смеси с получением прекурсора, характеризующегося составом, соответствующим области кристаллизации цеолита типа MFI. В прекурсоре мольное отношение SiO2:Al2O3 составляет не менее 30, мольное отношение MeOH:SiO2 менее 0,3, где МеОН - гидроксид щелочного металла, мольное отношение R:SiO2 в диапазоне от 0,02 до 0,20, где R - органический темплат, пригодный для кристаллизации цеолита типа MFI. После пропитки силикагеля раствором реакционной смеси прекурсор подсушивают до остаточной влажности 15-25% мас. при температуре не более 30°С. Затем осуществляют кристаллизацию при повышенной температуре в отсутствие свободной воды, промывку и сушку твердых частиц, имеющих форму, идентичную форме частиц исходного силикагеля.

Способ обеспечивает получение цеолита, обладающего 100%-ной степенью кристалличности, объемом пор 0,25 см3/г, объемом микропор 0,12 см3/г, объемом макропор 0,62 см3/г, концентрацией кислотных центров равной 570 мкмоль/г и прочностью гранул 10 Н/мм2.

Недостатком приведенного способа получения цеолита ZSM-5 без связующего является сложность получения прекурсора необходимой влажности. Увеличение или уменьшение температуры подсушивания приводит к градиенту распределения компонентов пропитывающего раствора по объему частицы прекурсора или уменьшению прочности гранул.

Известен способ получения цеолита ZSM-5 в виде цилиндров диаметром 2 мм [М.В. Yue, N. Yang, W.Q. Jiao, Y.M. Wang, M.Y. He "Dry-gel synthesis of shaped binderless zeolites composed of nanosized ZSM-5" // Solid State Science, 2013, V. 20, p. 1-7], образованных поликристаллическими сростками призматических кристаллов, включающий приготовление смеси аморфного кремнезема, силиказоля, дистеарата алюминия и предварительно приготовленного затравочного геля, формовку смеси в экструдере с получением цилиндрических гранул диаметром 2 мм, высушивание полученных экструдатов в течение 48 ч и кристаллизацию экструдатов в автоклаве при температуре 175°С в парах воды или в парах 25% водного раствора гидроксида аммония, или этиламина, или бутиламина в течение 24-36 ч.

Способ обеспечивает получение цеолита, обладающего степенью кристалличности 95%, объемом пор 0,24-0,32 см3/г, удельной поверхностью 294-363 м2/г.

К недостаткам данного способа относятся его многостадийность, большие энергозатраты, связанные с высокой температурой кристаллизации, а также необходимость специальных технических решений на стадии кристаллизации, связанных с обеспечением контакта экструдатов только с парами воды или водных растворов гидроксида аммония, или этиламина, или бутиламина.

Известен способ получения цеолитов ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-38, Beta в виде формованных частиц [US 5558851, 1996], представляющих собой поликристаллические сростки кристаллов цеолита, предусматривающий проведение стадии кристаллизации при отсутствии свободной воды. Согласно способу, вода, участвующая в кристаллизации цеолита, не образует отдельной фазы, а вводится только в состав прекурсора. Способ включает приготовление реакционной смеси на основе источника кремния (аморфный кремнезем), источника алюминия (каолин), источника щелочи (гидроксид натрия), органического темплата (гидроксид тетрапропиламмония) и борной кислоты в специальном смесителе; получение прекурсора в виде влажных экструдатов путем формования реакционной смеси с использованием экструдера, кристаллизацию прекурсора при температуре 80-200°С и соответствующем давлении в автоклаве в течение 1-240 часов.

Получаемый материал представляет собой сростки кристаллов размером 0,1-0,4 мкм, заявленная прочность на раздавливание экструдатов составляет 0,4-1,99 кг/мм.

К недостаткам данного способа относятся: многостадийность способа, необходимость использования высокоскоростных смесителей для обеспечения гомогенности распределения компонентов реакционной смеси, а также низкая экологичность, связанная с использованием борной кислоты при получении реакционной смеси.

Известен способ получения цеолита ZSM-5 без связующего [CN 101348262, 2009], включающий в себя смешение источника кремния (диатомовая земля, белая сажа, или жидкое стекло), источника алюминия (оксид алюминия, соли алюминия), цеолита ZSM-5, формовку с получением смеси с массовым соотношением XNa2O: YAl2O3:100SiO2, где X находится между 0 и 16, и Y составляет от 0 до 6, и гидротермальную кристаллизацию в водном растворе, содержащем катион тетрабутиламмония или водный раствор органического амина, в течение трех дней при 160°С.

Способ обеспечивает получение цеолита в виде экструдатов цилиндрической формы без связующего с содержанием кристаллической фазы 95-100% и удельной поверхностью 334-355 м2/г.

К недостаткам данного способа относятся большие энергозатраты, связанные с высокой температурой кристаллизации, что накладывает ограничения на аппаратурное оформление процесса

Известен способ получения высококремнеземного алкиламмониевого цеолита в виде шариков, не содержащих связующего [SU 1060568, 1982], включающий смешивание силиката натрия, каолина (1,5-2%) и кристаллической затравки (5-10%), доведение рН полученной смеси до 7,8-8,3 добавлением серной кислоты, коагуляцию полученного золя в масле с образованием шарикового гидрогеля, отмывку, высушивание и прокаливание полученных шариков и их последующую гидротермальную кристаллизацию в смеси растворов четвертичного алкиламмониевого соединения и щелочи при 150-200°С в течение 72-120 ч.

Способ обеспечивает получение цеолита в виде шариков без связующего с содержанием кристаллической фазы 95-100% и динамической емкостью по н-гептану 50 мг/г.

Недостатками способа являются его сложность и многостадийность. Кроме того, прочность шариков целевого продукта является низкой, что обусловлено коррозионным действием раствора щелочи, присутствующего в жидкой фазе при кристаллизации.

В качестве прототипа выбран способ получения цеолита без связующего, описанный в [US 20130225397, 2013]. Способ предусматривает смешение порошкообразного цеолита ZSM-5, имеющего модуль 30 и силикагеля в процентном соотношении 60/40, увлажнение смеси раствором гидроксида натрия с концентрацией 1 моль/л, формовку смеси в экструдере с получением цилиндрических гранул, высушивание полученных экструдатов при 80°С в течение 3 ч и кристаллизацию экструдатов в автоклаве при температуре 170°С в парах воды в течение 60 ч, промывку, сушку при 120°С в течение 3 ч, прокалку при 400°С в течение 2 ч и при 550°С в течение 3 ч.

Способ обеспечивает получение цеолита ZSM-5 без связующего с содержанием кристаллической фазы 99-100%, общим объемом пор 0,15-0,30 см3/г, диаметром пор 50-70 нм и пористостью 20-30%.

Недостатком приведенного способа получения цеолита ZSM-5 без связующего является высокая температура кристаллизации гранул, что накладывает ограничения на аппаратурное оформление процесса и вызывает повышенные энергозатраты.

Задачей изобретения является разработка технологически простого способа получения цеолита MFI в виде гранул, не содержащих связующего, с получением цеолита, обладающего высокой степенью кристалличности, развитой пористой структурой.

Поставленная задача решается описываемым способом синтеза гранулированного без связующего кристаллического цеолита ZSM-5, который включает смешение порошкообразного цеолита ZSM-5 и предварительно полученного аморфного алюмосиликата с мольным соотношением SiO2/Al2O3=30, увлажнение полученной смеси водой, формование гранул, их сушку и прокалку в атмосфере воздуха, гидротермальную кристаллизацию гранул при повышенной температуре, отмывку гранул водой, сушку и последующую прокалку гранул.

Предпочтительное содержание компонентов при получении гранул:

Предпочтительно, сушку сформованных гранул проводят при 120°С, а прокалку при 550°С в течение 2-5 часов.

Гидротермальную кристаллизацию гранул осуществляют из реакционных смесей состава (3,0-4,0)Na2O⋅(0,5-2,3)R⋅Al2O3⋅(60-90)SiO2⋅(450-900)Н2О, где R - органический темплат. Предпочтительно, кристаллизацию проводят при 115±5°С в течение 48-72 часов.

В качестве темплата предпочтительно использовать тетрабутиламмоний бромид, н-бутанол, гексаметилендиамин, моноэтаноламин.

Полученные цеолитные гранулы дважды промывают водой, сушат и прокаливают при 550-600°С в течение 3-4 часов. Кроме того, гранулы дополнительно можно подвергнуть ионному обмену и последующему прокаливанию с использованием стандартных методик.

Предлагаемый способ по сравнению с прототипом позволяет проводить кристаллизацию гранул в обычном автоклаве, не требуя сложного аппаратурного оформления при кристаллизации гранул на пару. Кроме того, по предлагаемому способу температура кристаллизации гранул не превышает 120°С, а ее продолжительность составляет 48-72 ч.

Ниже приведены конкретные примеры реализации изобретения.

Пример 1.

Для получения аморфного алюмосиликата смешивают 131,3 г силиката натрия (77% масс. SiO2, 23% масс. Na2O) и 26,8 г раствора сернокислого алюминия (7% масс. A12O3), полученную суспензию выдерживают при 30°С в течение 24 ч, затем полученный осадок отделяют от раствора, дважды промывают водой и сушат при 120°С в течение 5 ч.

Пример 2.

Для получения гранул смешивают следующие компоненты, % мас.:

Смесь при необходимости увлажняют водой для обеспечения возможности экструдирования. Полученную смесь экструдируют с получением гранул. Гранулы сушат, прокаливают при температуре 550°С в течение 4 часов в атмосфере воздуха. Далее гранулы кристаллизуют при температуре 115±5°С в течение 48 часов из реакционной смеси, состав которой отвечал формуле: 3,4Na2O⋅2,3R⋅Al2O3⋅80SiO2⋅750Н2О, где R - органический темплат, которым является н-бутанол.

По окончании кристаллизации гранулы выгружают из кристаллизатора, отмывают, высушивают при 100°С в течение 16 ч и прокаливают при 550°С в течение 4 ч. Получают цеолит ZSM-5 в виде формованных частиц без связующего, который затем переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием.

Кристаллическую структуру полученного цеолита определяли с помощью рентгенофазового и рентгеноструктурного анализа на дифрактометре Ultima IV "Rigaku" в монохроматизированном CuKα излучении в области углов от 3 до 50 по 2θ с шагом 0.5 град/мин и временем накопления в каждой точке 2 с. Относительную степень кристалличности оценивали по суммированию площадей пяти наиболее интенсивных пиков. Рентгенофазовый анализ проводили в программе PDXL сопоставлением полученных дифрактограмм с базой данных PDF2.

Изучение морфологии кристаллов и рельефа поверхности гранулированных образцов проводили на электронном микроскопе JEOL JSM-6490 LV, ускоряющее напряжение - 20-30 кВ

Характеристики пористой структуры определяли методом низкотемпературной адсорбции-десорбции азота (77 К) на сорбтометре ASAP - 2020 "Micromeritics". Общий объем пор определяли методом BJH (Баррета-Джойнера-Халенды) при относительном парциальном давлении Р/Р0=0,95, объем микропор в присутствии мезопор - t-методом де Бура и Липпенса.

Кислотные свойства образцов цеолитных катализаторов исследовали методом термопрограммированной десорбции аммиака.

Получаемый материал обладает степенью кристалличности 100% отн., объемом пор 0,30 см3/г, объемом микропор 0,13 см3/г.

Качество полученного материала дополнительно иллюстрируется с помощью рисунков 1-3, на которых представлено следующее.

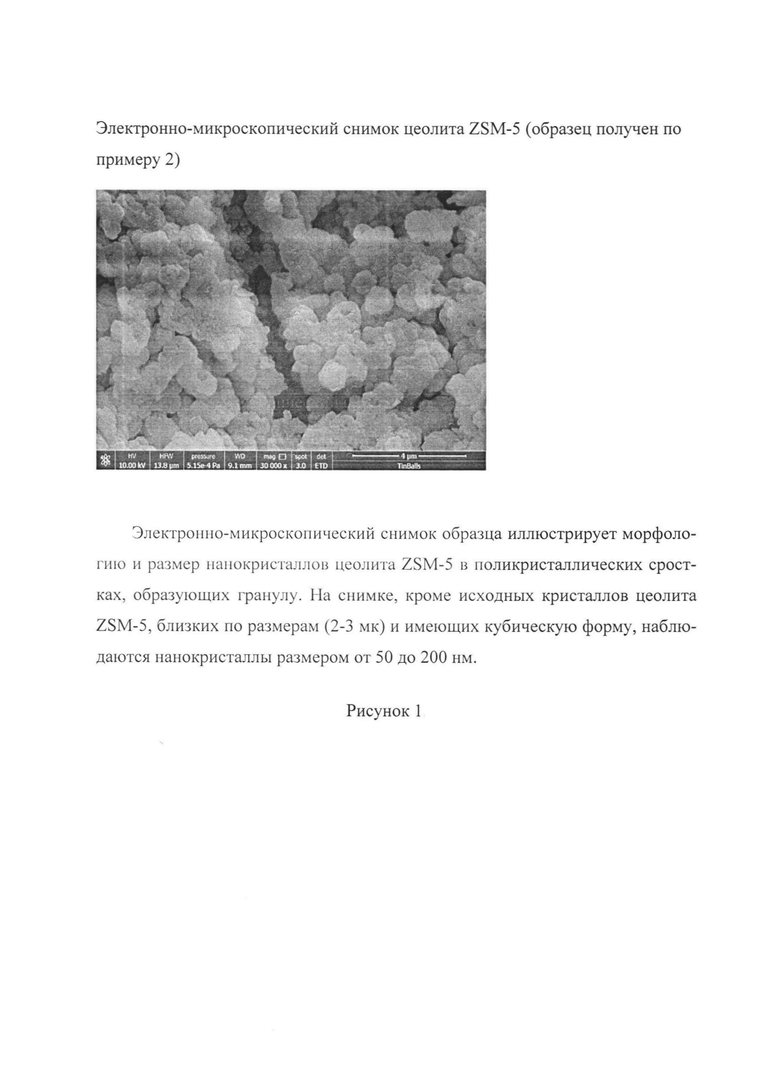

На рис. 1 представлена микрофотография образца, полученного по заявляемому способу, иллюстрирующая морфологию и размер нанокристаллов цеолита ZSM-5 в поликристаллических сростках, образующих гранулу. На снимке образца, кроме исходных кристаллов цеолита ZSM-5, близких по размерам (2-3 мк) и имеющих кубическую форму, наблюдаются нанокристаллы размером от 50 до 200 нм.

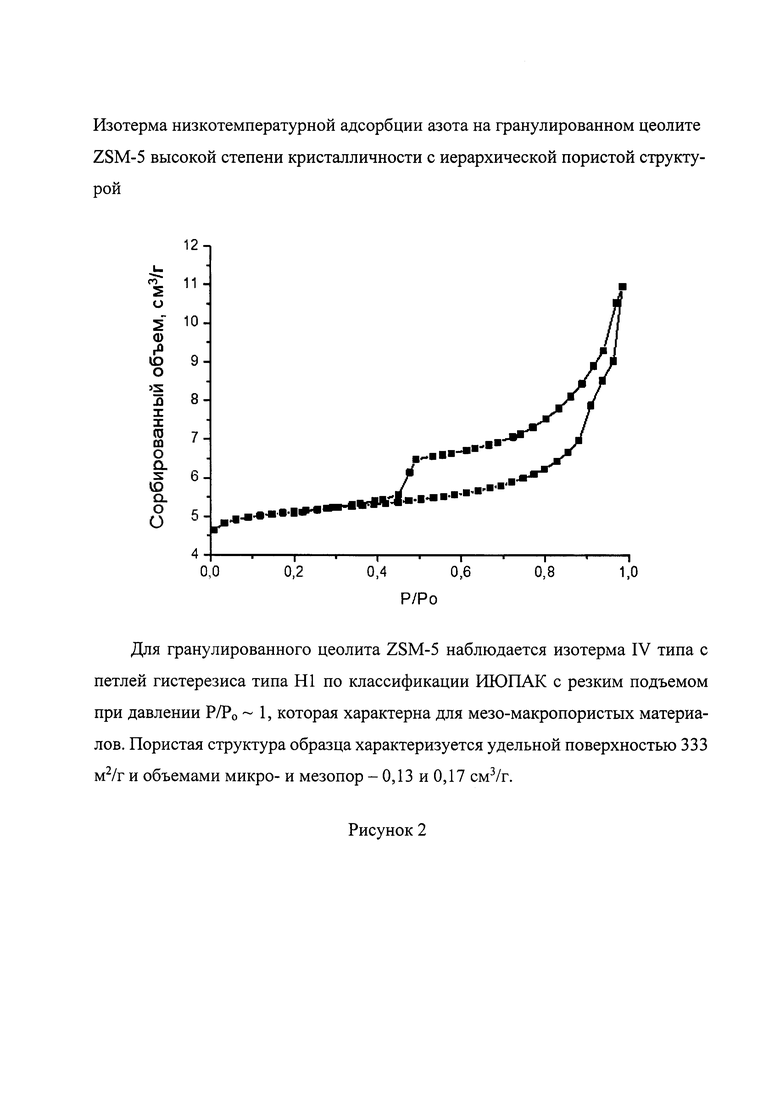

На рис. 2 представлены изотермы низкотемпературной адсорбции-десорбции азота. Для гранулированного цеолита ZSM-5 наблюдается изотерма IV типа с петлей гистерезиса типа H1 по классификации ИЮПАК с резким подъемом при давлении Р/Po ~ 1, которая характерна для мезо-макропористых материалов. Пористая структура образца характеризуется удельной поверхностью 333 м2/г и объемами микро- и мезопор - 0,13 и 0,17 см3/г.

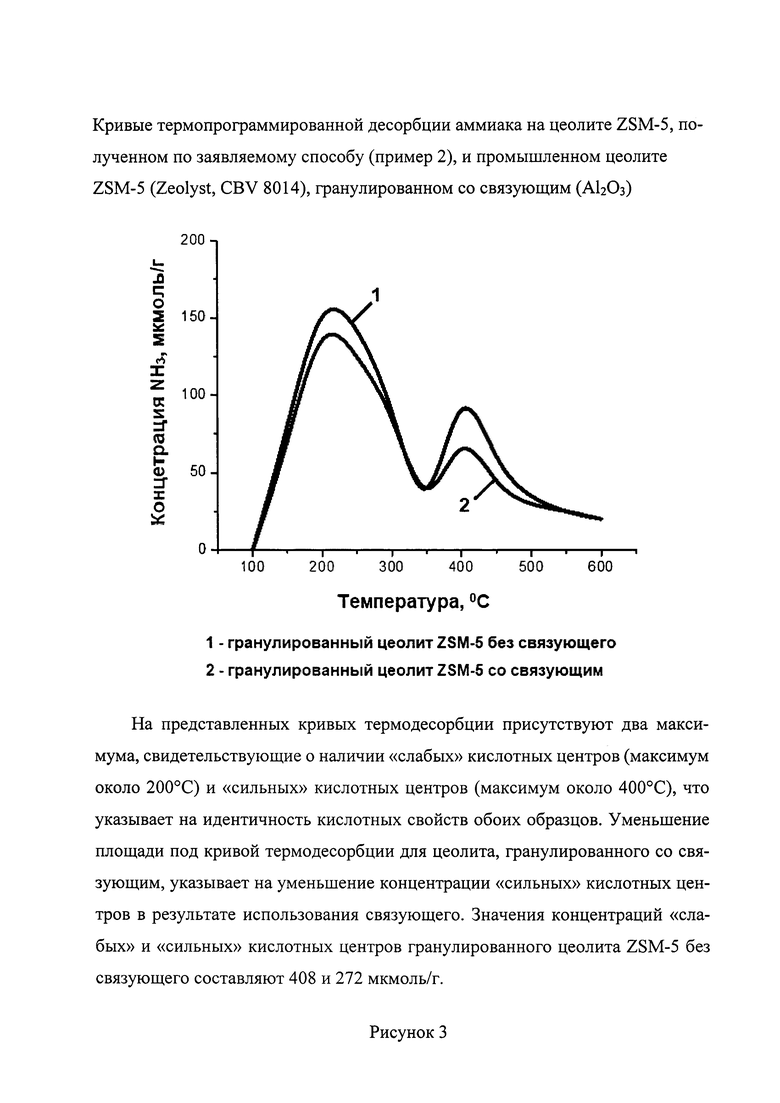

На рис. 3 представлены кривые термодесорбции цеолита. Получаемый по заявляемому способу цеолит ZSM-5 обладает кислотными свойствами, типичными для цеолитов данного типа. Для сравнения представлена также кривая термодесорбции гранулированного катализатора, полученного формованием промышленного цеолита со связующим - оксидом алюминия. Как показано на рис. 3, на обеих кривых присутствуют два максимума, свидетельствующие о наличии «слабых» кислотных центров (максимум около 200°С) и «сильных» кислотных центров (максимум около 400°С), что указывает на идентичность их кислотных свойств. Уменьшение площади под кривой термодесорбции для цеолита, гранулированного со связующим, указывает на уменьшение концентрации «сильных» кислотных центров в результате использования связующего. Значения концентраций «слабых» и «сильных» кислотных центров гранулированного цеолита ZSM-5 без связующего составляют 408 и 272 мкмоль/г

Пример 3-12.

Проводились аналогично примеру 2. В примере 3 в качестве темплата использовался тетрабутиламмоний бромид. В примере 4 в качестве темплата использовался моноэтаноламин и продолжительность кристаллизации составляла 72 ч. В примере 5 в качестве темплата использовался гексаметилендиамин. В примерах 6 и 7 исходный состав гранул выходит за рамки заявленного диапазона. В примере 7 произошло разрушение гранул при экструдировании и прокалке.

Как показывают сравнительные примеры, отклонения от заявляемого диапазона вызывают значительное снижение степени кристалличности и объема пор. Результаты примеров синтеза гранулированного без связующего кристаллического цеолита ZSM-5, согласно заявляемому изобретению, представлены в таблице.

Перечень рисунков

Рисунок 1. Электронно-микроскопический снимок цеолита ZSM-5 (образец получен по примеру 2)

Электронно-микроскопический снимок образца иллюстрирует морфологию и размер нанокристаллов цеолита ZSM-5 в поликристаллических сростках, образующих гранулу. На снимке, кроме исходных кристаллов цеолита ZSM-5, близких по размерам (2-3 мк) и имеющих кубическую форму, наблюдаются нанокристаллы размером от 50 до 200 нм.

Рисунок 2. Изотерма низкотемпературной адсорбции азота на гранулированном цеолите ZSM-5 высокой степени кристалличности с иерархической пористой структурой

Для гранулированного цеолита ZSM-5 наблюдается изотерма IV типа с петлей гистерезиса типа H1 по классификации ИЮПАК с резким подъемом при давлении Р/Po ~ 1, которая характерна для мезо-макропористых материалов. Пористая структура образца характеризуется удельной поверхностью 333 м2/г и объемами микро- и мезопор - 0,13 и 0,17 см3/г.

Рисунок 3. Кривые термопрограммированной десорбции аммиака на цеолите ZSM-5, полученном по заявляемому способу (пример 2), и промышленном цеолите ZSM-5 (Zeolyst, CBV 8014), гранулированном со связующим (Al2O3)

На представленных кривых термодесорбции присутствуют два максимума, свидетельствующие о наличии «слабых» кислотных центров (максимум около 200°С) и «сильных» кислотных центров (максимум около 400°С), что указывает на идентичность кислотных свойств обоих образцов. Уменьшение площади под кривой термодесорбции для цеолита, гранулированного со связующим, указывает на уменьшение концентрации «сильных» кислотных центров в результате использования связующего. Значения концентраций «слабых» и «сильных» кислотных центров гранулированного цеолита ZSM-5 без связующего составляют 408 и 272 мкмоль/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ BEA БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2830125C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

Изобретение относится к синтезу цеолитов. Описан способ получения гранулированного без связующего кристаллического цеолита ZSM-5, включающий смешение порошкообразного цеолита ZSM-5 с другим сырьевым компонентом, увлажнение полученной смеси, формование гранул, сушку, гидротермальную кристаллизацию при повышенной температуре, отмывку, сушку и последующую прокалку гранул, отличающийся тем, что в качестве другого сырьевого компонента в смесь для формования гранул вводят предварительно полученный аморфный алюмосиликат с мольным соотношением SiO2/Al2O3=30 в таком количестве, чтобы общее массовое содержание компонентов в смеси составляло: порошкообразный цеолит ZSM-5 50-65%, аморфный алюмосиликат 35-50%, увлажнение полученной смеси осуществляют путем добавления воды, прокалку сформованных гранул проводят при 550°С в атмосфере воздуха в течение 4 часов, гидротермальную кристаллизацию осуществляют из реакционных смесей следующего состава: (3,0-4,0)Na2O⋅(0,5-2,3)R⋅Al2O3⋅(60-80)SiO2⋅(450-900)Н2О, где R - органический темплат, представляющий собой тетрабутиламмоний бромид, н-бутанол, моноэтаноламин, гексаметилендиамин, при 115±5°С в течение 48-72 часов, полученные гранулы после двукратной промывки водой и сушки прокаливают при 550-600°С в течение 3-4 часов. Техническим результатом является получение цеолита, обладающего высокой степенью кристалличности и развитой пористой структурой. 12 пр., 1 табл., 3 ил.

Способ получения гранулированного без связующего кристаллического цеолита ZSM-5, включающий смешение порошкообразного цеолита ZSM-5 с другим сырьевым компонентом, увлажнение полученной смеси, формование гранул, сушку, гидротермальную кристаллизацию при повышенной температуре, отмывку, сушку и последующую прокалку гранул, отличающийся тем, что в качестве другого сырьевого компонента в смесь для формования гранул вводят предварительно полученный аморфный алюмосиликат с мольным соотношением SiO2/Al2O3=30 в таком количестве, чтобы общее массовое содержание компонентов в смеси составляло:

увлажнение полученной смеси осуществляют путем добавления воды, прокалку сформованных гранул проводят при 550°С в атмосфере воздуха в течение 4 часов, гидротермальную кристаллизацию осуществляют из реакционных смесей следующего состава: (3,0-4,0)Na2O⋅(0,5-2,3)R⋅Al2O3⋅(60-80)SiO2⋅(450-900)Н2О, где R - органический темплат, представляющий собой тетрабутиламмоний бромид, н-бутанол, моноэтаноламин, гексаметилендиамин, при 115±5°С в течение 48-72 часов, полученные гранулы после двукратной промывки водой и сушки прокаливают при 550-600°С в течение 3-4 часов.

| US2013225397 A1, 29.08.2013 | |||

| US 5558851 A1, 24.09.1996 | |||

| CN 101348262 A, 21.01.2009 | |||

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| Фальцовочная машина для тканья | 1929 |

|

SU20050A1 |

Авторы

Даты

2020-12-23—Публикация

2019-12-16—Подача