Изобретение относится к области получения кристаллических цеолитных материалов.

Цеолит со структурой BEA является одним из самых востребованных цеолитных катализаторов, обладает кристаллической структурой с частично неупорядоченным каркасом, содержащим трехмерные каналы 12-членных колец с размерами системы пор 0,76*0,64 нм и 0,55*0,55 нм [A. K. Jamil, O. Muraza, M. H. Ahmed, A. Zainalabdeen, K. Muramoto, Y. Nakasaka, Z. H. Yamani, T. Yoshikawa, T. Masuda, Microporous Mesoporous Mater. 2018, 260, 30]. Он обладает большой площадью поверхности, регулируемой кислотностью, а также высокой термической и гидротермальной стабильностью. Благодаря этим свойствам он находит широкое применение в различных процессах, особое значение среди которых имеют синтезы кумола, этилбензола.

Традиционно цеолит BEA получают путем кристаллизации при температуре в диапазоне от 75 до 200°С из водной реакционной смеси, содержащей гидроксид тетраэтиламмония (TEAOH) в качестве структурообразующего агента (темплата) и реакционноспособные источники Na2O, Al2O3 и SiO2 [US 3308069, 1967].

При таком способе получения цеолит BEA образуется в виде кристаллов размером 1-2 мкм. Последующие обработки включают отмывку, высушивание и прокаливание порошка цеолита для удаления темплата, перевод цеолита в протонированную форму путем ионного обмена.

Для практического использования цеолит BEA традиционно гранулируют со связующими веществами - гидроксидом алюминия со структурой псевдобемита, который на стадии термообработки превращается в γ-окись алюминия. Содержание цеолита BEA в гранулах обычно составляет 70-80% масс. В процессе формования гранул при контакте поверхности кристалла цеолита со связующим происходит частичная блокировка микропор цеолита, в результате чего объем микропор уменьшается и, соответственно, снижается доступность кислотных центров цеолита.

Описан способ получения бицеолитных гранул, содержащих смесь цеолитов BEA и МСМ-22, без связующего [CN 102039172, 2009]. Способ заключается в смешении порошкообразных цеолитов BEA и МСМ-22, 40 %-ного коллоидного кремнезема Ludox, сульфата алюминия в качестве источника алюминия, пластификатора и раствора гидроксида натрия, формовке, сушке гранул при 80°С в течение 3 ч, кристаллизации в автоклавах в парах водного раствора гексаметиленимина при 165°С в течение 60 ч, промывке, сушке при 120°С в течение 3 ч и прокаливании сначала при 400°С в течение 2 ч, а затем при 550°С в течение 3 ч.

Весовая доля цеолита BEA в полученной смеси составляет 69%, а МСМ-22 - 30%. Полученные гранулы имеют размеры 1,5 мм в диаметре и 5 мм в длину. Степень кристалличности продукта составляет ~100%, механическая прочность ~60-180 Н/м2.

Недостатками данного способа являются сложность технологии, связанная с формованием щелочных масс и необходимостью их охлаждения, а так же не достаточно развитая вторичная мезопористая структура цеолитных гранул.

Описан способ получения смеси цеолитов BEA и ZSM-5 без связующего [US 9861968, 2018], включающий в себя приготовление кристаллического молекулярного сита, представляющего собой смесь фаз ZSM-5/BEA с соотношением Si/Al = 40, смешение его с силиказолем и оксидом калия, формовку в гранулы, сушку при 80°C в течение 3 ч, кристаллизацию на водяном пару при 165°C в течение 80 ч, отмывку, сушку при 120°C в течение 3 ч и ступенчатую прокалку при 400°C в течение 2 ч, а затем при 550°C в течение 3 ч.

Степень кристалличности полученного продукта близка к 100%, прочность гранул составляет 160 Н/см.

Недостатками данного способа являются сложность технологии, связанная с формованием щелочных масс и необходимостью их охлаждения, а так же трудоемкость и сложность аппаратурного оформления при проведении кристаллизации для обеспечения контакта прекурсора с парами водного раствора.

Известен способ получения гранулированного цеолита ВЕА без связующих веществ [US 6521207, 2003], включающий в себя предварительную выдержку кремнеземных шариков в водном растворе, содержащем 35 мас.% раствор гидроксида тетраэтиламмония и алюминат натрия, сушку на горячей водяной бане при 80°С, кристаллизацию на водяном пару при 170°С в течение 144 ч, промывку, сушку и прокалку в токе воздуха при 550°C в течение 6 ч.

Полученный цеолит BEA обладает степенью кристалличности, близкой к 100%, удельной площадью поверхности - 693 м2/г, объемом макропор - 0,33 см3/г и площадью поверхности макропор - 65 м2/г.

К недостаткам данного способа относятся его трудоемкость и сложность аппаратурного оформления при проведении кристаллизации для обеспечения контакта прекурсора с парами водного раствора.

Известен способ получения цеолита BEA без связующего [CN101757889, 2010], включающий в себя смешение порошкообразного цеолита BEA со связующим веществом (молотый силикагель, метакаолин, монтмориллонит), формовку в гранулы с соотношением 60-80% цеолит : 20-40% связующее вещество и кристаллизацию в парах водного раствора гидроксида тетраэтиламмония при температуре 120-200°С в течение 5-48 ч.

Способ обеспечивает получение цеолитных гранул со степенью кристалличности, близкой к 100% и диаметром входного окна 0,6-0,7 нм.

К недостаткам данного способа относятся его трудоемкость и сложность аппаратурного оформления при проведении кристаллизации для обеспечения контакта прекурсора с парами водного раствора гидроксида тетраэтиламмония.

В качестве прототипа выбран способ получения цеолита без связующего, описанный в [CN 107512726, 2016]. Способ предусматривает смешение порошкообразного цеолита BEA и силиказоля в соотношении 40-80 мас.%: 20-60 мас.%, добавление порообразующей добавки (порошок сесбании, метилцеллюлоза) и 0,5-10 мас.% водного раствора минеральной кислоты (азотная, соляная или серная кислота), формовку смеси в экструдере с получением цилиндрических гранул, сушку, прокалку, кристаллизацию полученных гранул в водном растворе, содержащем алюминат натрия, щелочь и 20%-ный водный раствор гидроксида тетраэтиламмония, при 150°С в течение 28 ч, фильтрование, промывку, сушку, прокалку при 550°С в течение 5 ч.

Способ обеспечивает получение цеолита ВЕА без связующего с содержанием кристаллической фазы 99,1% и механической прочностью 76 Н/см2. Информация о других физико-химических характеристиках полученного продукта отсутствует.

Недостатками приведенного способа получения цеолита ВЕА без связующего является: многостадийность способа, необходимость использования высокоскоростных смесителей для обеспечения гомогенности распределения компонентов реакционной смеси, а также низкая экологичность, связанная с использованием минеральных кислот при получении реакционной смеси.

Задачей изобретения является разработка технологически простого способа получения цеолита BEA в виде гранул, не содержащих связующих веществ, с получением цеолита, обладающего высокой степенью кристалличности и микро-, мезо-, макропористой структурой.

Поставленная задача решается описываемым способом синтеза гранулированного без связующего кристаллического цеолита BEA, который включает смешение порошкообразного цеолита BEA и предварительно полученного аморфного алюмосиликата с мольным соотношением SiO2/Al2O3 = 12, увлажнение полученной смеси водой, формование гранул, их сушку и прокалку в атмосфере воздуха, гидротермальную кристаллизацию гранул при повышенной температуре, отмывку гранул водой, сушку и последующую прокалку гранул.

Предпочтительное содержание компонентов при получении гранул:

- порошкообразный цеолит BEA 50-65 мас.%,

- аморфный алюмосиликат 35-50 мас.%.

Предпочтительно, сушку сформованных гранул проводят при 110-130°С течение 3-4 ч, а прокалку при 550-600°С в течение 2-5 ч.

Гидротермальную кристаллизацию гранул осуществляют из реакционных смесей состава (3,5-5,5)Na2O⋅(2-4)R⋅Al2O3⋅(30-60)SiO2⋅(600-1200)H2O, где R - органический темплат. Предпочтительно, кристаллизацию проводят при 145±5°С в течение 48-72 ч.

В качестве темплата предпочтительно использовать бромид тетраэтиламмония, гидроксид тетраэтиламмония или хлорид полидиаллилдиметиламмония.

Полученные цеолитные гранулы дважды промывают водой, сушат и прокаливают при 550-600°С в течение 2-5 ч. Кроме того, гранулы дополнительно можно подвергнуть ионному обмену и последующему прокаливанию с использованием стандартных методик.

Предлагаемый способ по сравнению с прототипом позволяет упростить процедуру формирования гранул, не требуя использования высокоскоростных смесителей для обеспечения гомогенности распределения компонентов реакционной смеси. Кроме того, по предлагаемому способу не требуется использование агрессивных минеральных кислот.

Получаемый материал обладает степенью кристалличности 99-100%, объемом микропор - 0,22 см3/г, объемом мезопор - 0,31 см3/г.

Пример 1.

Для получения аморфного алюмосиликата смешивают 131,3 г силиката натрия (77% масс. SiO2, 23% масс. Na2O) и 26,8 г раствора сернокислого алюминия (7% масс. Al2O3), полученную суспензию выдерживают при 30°С в течение 24 ч, затем полученный осадок отделяют от раствора, дважды промывают водой и сушат при 120°С в течение 5 ч.

Пример 2.

Для получения гранул цеолита ВЕА смешивают следующие компоненты, мас.%:

Смесь при необходимости увлажняют водой для обеспечения возможности экструдирования. Полученную смесь экструдируют с получением гранул. Гранулы сушат на воздухе при комнатной температуре в течение 16 ч, затем при 120°С в течение 4 ч, прокаливают при температуре 550°С в течение 3 ч в атмосфере воздуха. Далее гранулы кристаллизуют при температуре 145±5°С в течение 56 ч из реакционной смеси следующего состава: 4,1Na2O⋅3R⋅Al2O3⋅40SiO2⋅980H2O, где R - органический темплат, которым является гидроксид тетраэтиламмония.

По окончании кристаллизации гранулы выгружают из кристаллизатора, отмывают, высушивают при 120°С в течение 4 ч и прокаливают при 550°С в течение 3 ч. Получают цеолит ВЕА в виде формованных частиц без связующего.

Кристаллическую структуру полученного цеолита определяли с помощью рентгенофазового анализа на дифрактометре Bruker D8 Advance в монохроматизированном CuKα излучении в области углов от 3 до 50 по 2θ с шагом 0.5 град/мин и временем накопления в каждой точке 2 с. Расчет степени кристалличности проводили в программе TOPAS с учетом гало в области 2θ от 15 до 30°, характерного для аморфной фазы. Рентгенофазовый анализ проводили в программе PDXL сопоставлением полученных дифрактограмм с базой данных PDF2.

Характеристики пористой структуры определяли методом низкотемпературной адсорбции-десорбции азота (77 К) на сорбтометре Nova 1200e. Общий объем пор определяли методом BJH (Баррета – Джойнера - Халенды) при относительном парциальном давлении Р/Р0 = 0.95, объем микропор в присутствии мезопор - t-методом де Бура и Липпенса.

Получаемый материал обладает степенью кристалличности 99-100%, объемом микропор - 0,22 см3/г, объемом мезопор - 0,31 см3/г.

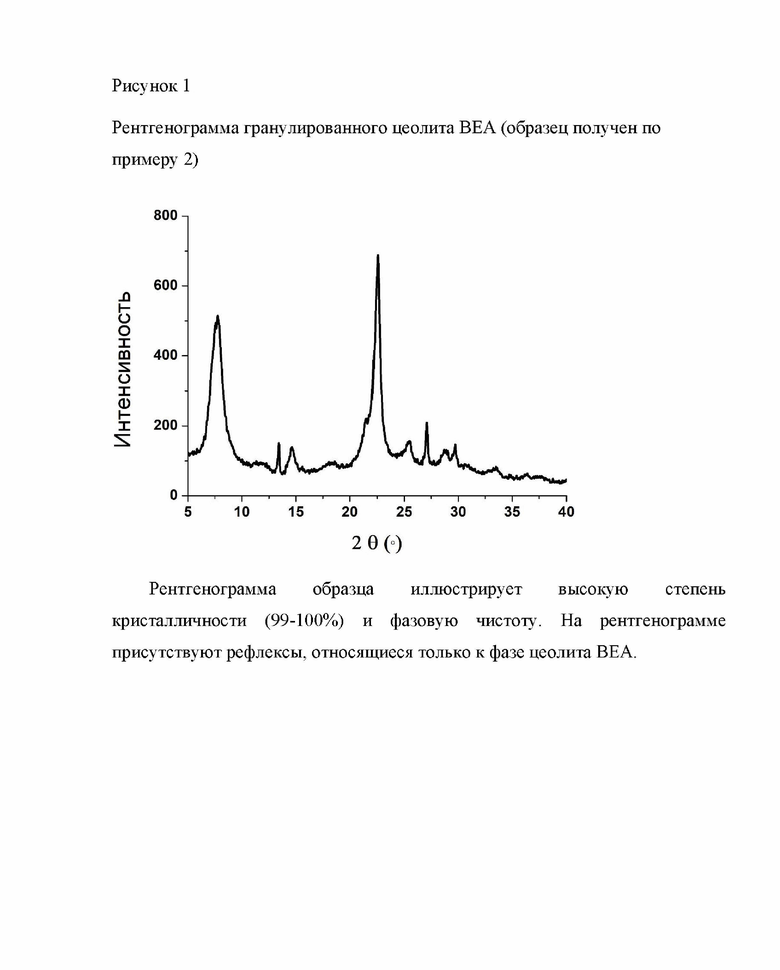

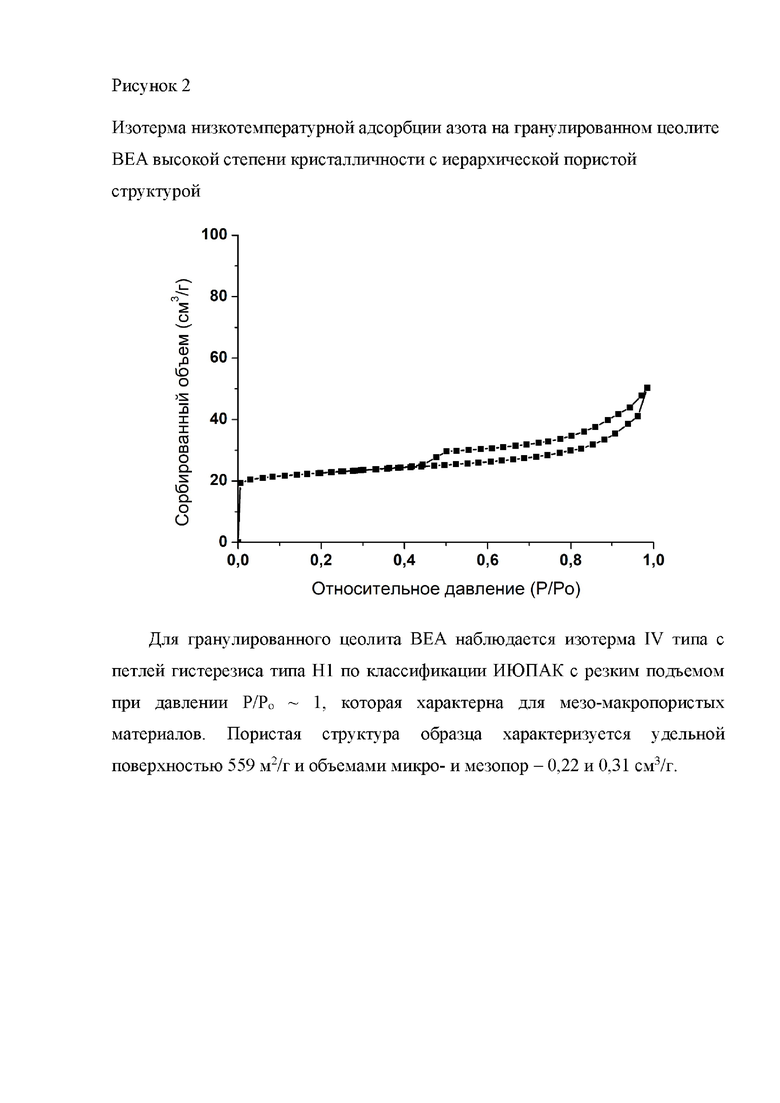

Качество полученного материала дополнительно иллюстрируется с помощью рисунков 1-2, на которых представлено следующее.

На рис. 1 представлена рентгенограмма образца, полученного по заявляемому способу, иллюстрирующая высокую степень кристалличности (99-100%) и фазовую чистоту. На рентгенограмме присутствуют рефлексы, относящиеся только к фазе цеолита ВЕА.

На рис. 2 представлены изотермы низкотемпературной адсорбции-десорбции азота. Для гранулированного цеолита ВЕА наблюдается изотерма IV типа с петлей гистерезиса типа Н1 по классификации ИЮПАК с резким подъемом при давлении Р/Ро ~ 1, которая характерна для мезо-макропористых материалов. Пористая структура образца характеризуется удельной поверхностью 559 м2/г и объемами микро- и мезопор - 0,22 и 0,31 см3/г.

Пример 3-12.

Проводились аналогично примеру 2. В примере 3 в качестве темплата использовался бромид тетраэтиламмония. В примере 4 в качестве темплата использовался хлорид полидиаллилдиметиламмония и продолжительность кристаллизации составляла 48 ч. В примере 5 в качестве темплата использовался бромид тетраэтиламмония и продолжительность кристаллизации составляла 72 ч. В примерах 6 и 7 исходный состав гранул выходит за рамки заявленного диапазона. В примере 7 произошло разрушение гранул при экструдировании и прокалке.

Как показывают сравнительные примеры, отклонения от заявляемого диапазона вызывают значительное снижение степени кристалличности и объема пор. Результаты примеров синтеза гранулированного без связующего кристаллического цеолита BEA, согласно заявляемому изобретению, представлены в таблице.

Таблица. Синтез гранулированного без связующего кристаллического цеолита BEA

реакционной смеси

Перечень рисунков

Рисунок 1. Рентгенограмма образца цеолита ВЕА (образец получен по примеру 2)

Рентгенограмма образца иллюстрирует высокую степень кристалличности (99-100%) и фазовую чистоту. На рентгенограмме присутствуют рефлексы, относящиеся только к фазе цеолита ВЕА.

Рисунок 2. Изотерма низкотемпературной адсорбции азота на гранулированном цеолите ВЕА высокой степени кристалличности с иерархической пористой структурой

Для гранулированного цеолита ВЕА наблюдается изотерма IV типа с петлей гистерезиса типа Н1 по классификации ИЮПАК с резким подъемом при давлении Р/Ро ~ 1, которая характерна для мезо-макропористых материалов. Пористая структура образца характеризуется удельной поверхностью 559 м2/г и объемами микро- и мезопор – 0,22 и 0,31 см3/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2755892C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА NaA | 2017 |

|

RU2655104C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

Изобретение относится к синтезу цеолитов. Предложен способ получения гранулированного без связующего кристаллического цеолита BEA. Способ включает смешение порошкообразного цеолита BEA и предварительно полученного аморфного алюмосиликата с мольным соотношением SiO2/Al2O3 = 12 в таком количестве, чтобы общее массовое содержание компонентов в смеси составляло: порошкообразный цеолит BEA 50-65%, аморфный алюмосиликат 35-50%, увлажнение полученной смеси осуществляют путем добавления воды, прокалку сформованных гранул проводят при 550-600°С в течение 2-5 ч, гидротермальную кристаллизацию осуществляют из реакционных смесей следующего состава: (3,5-5,5)Na2O⋅(2-4)R⋅Al2O3⋅(30-60)SiO2⋅(600-1200)H2O, где R - органический темплат, при 145±5°С в течение 48-72 ч, полученные гранулы после двукратной промывки водой и сушки прокаливают при 550-600°С в течение 2-5 ч. Техническим результатом является простой способ получения цеолита, обладающего высокой степенью кристалличности и иерархической пористой структурой. 1 з.п. ф-лы, 2 ил., 1 табл., 12 пр.

1. Способ получения гранулированного без связующего кристаллического цеолита BEA, включающий смешение порошкообразного цеолита BEA с другим сырьевым компонентом, увлажнение полученной смеси, формование гранул, сушку, гидротермальную кристаллизацию гранул при повышенной температуре, фильтрование, отмывку, сушку и последующую прокалку гранул, отличающийся тем, что в качестве другого сырьевого компонента в смесь для формования гранул вводят предварительно полученный аморфный алюмосиликат с мольным соотношением SiO2/Al2O3 = 12 в таком количестве, чтобы общее массовое содержание компонентов в смеси составляло, мас.%:

увлажнение полученной смеси осуществляют путем добавления воды, прокалку сформованных гранул проводят при 550-600°С в течение 2-5 ч, гидротермальную кристаллизацию осуществляют из реакционных смесей следующего состава: (3,5-5,5)Na2O⋅(2-4)R⋅Al2O3⋅(30-60)SiO2⋅(600-1200)H2O, где R - органический темплат, при 145±5°С в течение 48-72 ч, полученные гранулы после двукратной промывки водой и сушки прокаливают при 550-600°С в течение 2-5 ч.

2. Способ по п. 1, отличающийся тем, что в качестве органического темплата реакционная смесь содержит соединения, выбранные из ряда: гидроксид тетраэтиламмония, бромид тетраэтиламмония, хлорид полидиаллилдиметиламмония.

| CN 107512726 A, 26.12.2017 | |||

| CN 101757889 B, 21.09.2011 | |||

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| МИКРОМЕЗОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2393992C1 |

| US 6521207 B2, 18.02.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaX ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2404122C1 |

Авторы

Даты

2024-11-13—Публикация

2023-12-04—Подача